水泥搅拌桩施工技术交底

路基双向水泥搅拌桩施工技术交底

交底内容:工程概括、施工工艺及注意事项、技术质量要求及验收标准

一、工程概括

本工区双向水泥搅拌桩径为50cm,桩间距均为1.2m,桩长以具体工点为准。正方形布置,施工边线以测量放线为准。双向水泥搅拌桩桩身28天龄期无侧限抗压强度不小于1.2MPa。

二、施工工艺流程及注意事项

2、1施工工艺流程

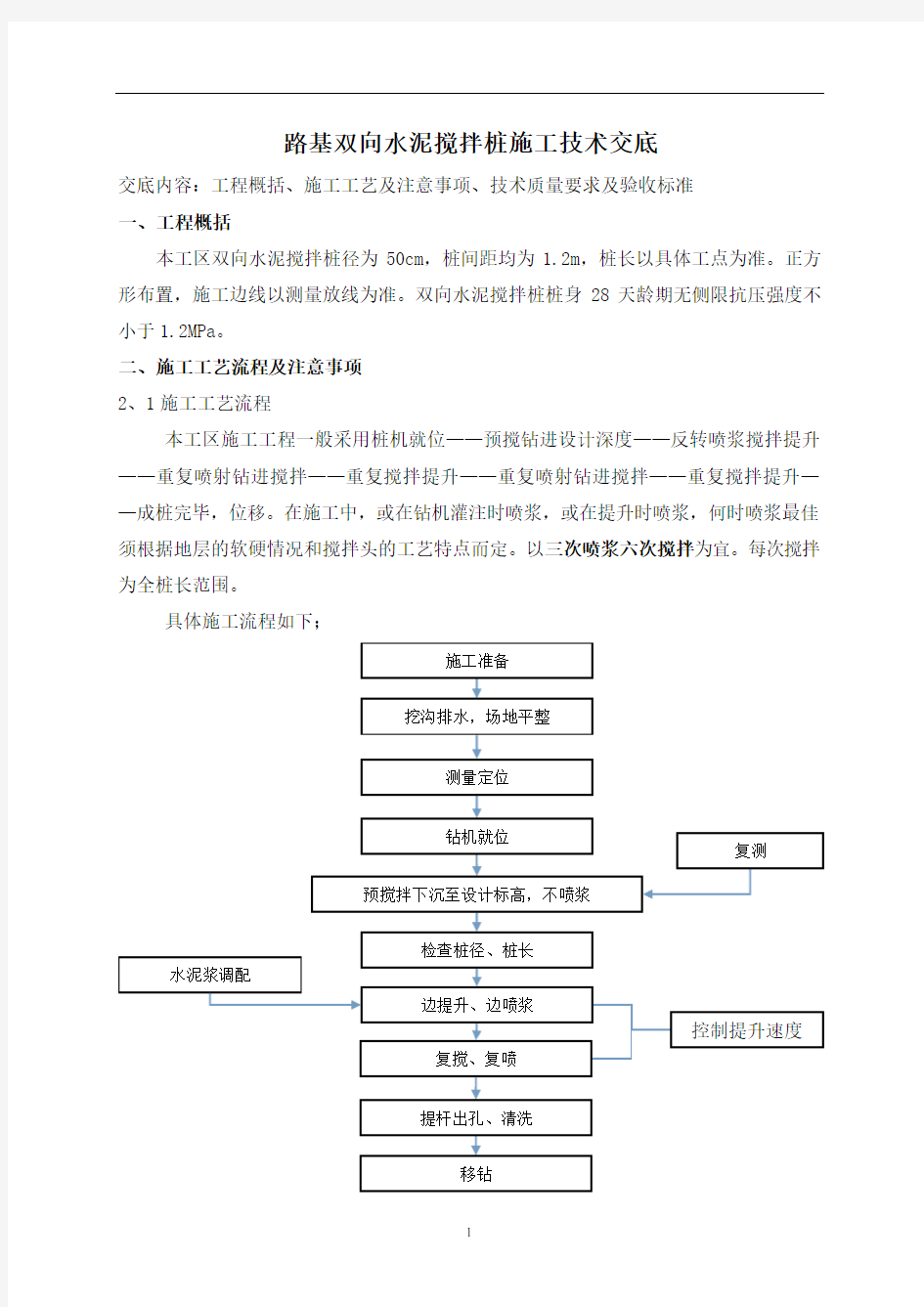

本工区施工工程一般采用桩机就位——预搅钻进设计深度——反转喷浆搅拌提升——重复喷射钻进搅拌——重复搅拌提升——重复喷射钻进搅拌——重复搅拌提升——成桩完毕,位移。在施工中,或在钻机灌注时喷浆,或在提升时喷浆,何时喷浆最佳须根据地层的软硬情况和搅拌头的工艺特点而定。以三次喷浆六次搅拌为宜。每次搅拌为全桩长范围。

具体施工流程如下;

2.2、施工准备

1、场地准备

场地施工前应挖除地表植物根系并将场地整平。

2、材料准备

水泥采用P.0 42.5级普通硅酸盐水泥,运至现场后必须下垫上盖,下垫高度不小于20cm;浆液应严格按实验室配比配制,制备好的浆液不得离析,泵送必须连续。

3、试验室配比选定

双向水泥搅拌桩施工前进行室内配合比试验,要求桩体混合料28天无侧限抗压强度不小于1.2MPa。最终得出试验室满足要求的配合比,水泥:天然土:水=324:1800:162,水灰比0.50。

2.3测量定位

施工前用小木桩或竹片定位,严禁采用边施工边放样的施工方法。

2.4施工方法

1、钻机就位、桩位复测

钻进时保持钻杆垂直,就位后需做水平矫正,使钻杆轴线垂直对准钻孔中心位置。以吊线锤校正机架垂直度,每工作台班检查不少于2次,使垂直度偏差不超过1%。

2、射水试验

钻机就位后,进行低压射水试验,检查喷嘴是否通畅,压力是否正常。

3、配制水泥浆

(1)浆液配比选定后,首先将水加入桶内,再将水泥等粉料倒入。制备好的浆液不得离析,不得长时间放置,超过2h的浆液应废弃。

(2)开动搅拌机搅拌,并经过筛后放入灰浆池备用。浆液倒入集料斗时应加筛过滤。

(3)拌制水泥浆液的灌数、水泥用量及泵送浆液的时间等应有专人记录。泵浆量及搅拌深度必须采用经国家计量部门认证校顶的检测仪器进行自动记录。

4、搅拌

启动钻机下钻,待搅拌钻头接近地面时启动空压机送气,开始钻进。钻至设计深度时,关闭送气阀门,开启灰浆泵,喷送浆液。在桩端就地持续喷浆搅拌10秒以上。钻杆下沉的速度可为0.6~1.0米/分钟。。

5提升喷浆、搅拌

钻进至设计标高后,检测桩径、桩长,符合要求后开启灰浆泵,将水泥压入地基中,

边提升、边喷浆。提升钻杆、喷浆搅拌时,应使钻头反方向旋转、边喷浆边提升。当钻头提升至距离地面1m时,宜用慢速提升;当喷浆口即将出地面时,停止提升,搅拌数秒,保证桩头搅拌均匀。搅拌桩施工采用带电脑自动记录的桩机进行施工。提升速度宜控制在0.5~0.8米/分钟,喷浆压力不小于0.5兆帕。

6、重复喷浆、搅拌

为使软土和水泥浆搅拌均匀,可再次将搅拌机边旋转、边沉入土中,至加固深度后,搅拌机再次边提升、边喷浆。

7、清洗

(1)补浆完成后,提升钻杆及钻头,进行低压射水。

(2)向集料斗内注入适量清水,开启灰浆泵,清洗全部管路中的水泥浆,管内、机内不留存浆液。

(3)将黏附在搅拌头的软土清洗干净,施工结束。

8、移位

三、施工技术质量要求及验收标准

1、施工过程质量控制

(1)严格控制搅拌机钻进和提升速度、供浆与停浆时间,确保成桩质量。

(2)控制下钻深度、喷浆高程及停浆面,桩端必须原位喷浆搅拌一定时间。

(3)成桩过程中,以三次喷浆六次搅拌为宜,复搅时应避免浆液上帽。

(4)当钻机钻进过程遇到较大阻力,钻进较慢时,应增加搅拌机自重,然后启动加压装置加压,或边输入浆液边搅拌钻进。

2、施工质量检验主要应检查施工记录、桩数、桩长、桩位偏差、压实度和桩体试块无侧限抗压强度等。施工原始记录应详尽完善、如实记录并及时汇报总分析,发现不符合要求的立即纠正。

3、将搅拌机位置用白粉定位,移动深层搅拌机到达指定桩位对中,桩位误差不得大于5cm,垂直偏差不得超过1%,桩直径和桩长不得小于设计值。

4、桩机操作者与搅浆施工员保持密切联系,保证搅拌机喷浆时连续供浆。施工时因故须暂停时,为防止断桩,等恢复供浆时应在断浆面上或下重复搭接0.5m喷浆施工。因故停机超过3小时,应在原桩位旁边补桩。

5、施工桩顶标高宜高出设计桩顶标高不少于0.3m。桩施工完毕在混合料初凝后,进行打桩弃土清运,清运完毕后人工开挖其下50cm保护土层,保护土层清除后,截除桩顶

设计标高以上桩头,截桩采用截桩机截桩。

6、双向水泥搅拌桩验收标准