无铅化电子组装中的氮气保护

无铅化技术与工艺

42Sn/58Bi

48Sn/58In 63Sn/37Pb(属有铅系) 三元或四元体系 95Sn/3.5Ag/1.5In 96.5Sn/3.0Ag/0.5Cu 95.2Sn/3.5Ag/0.8Cu/0.5In 91.8Sn/4.8Bi/3.4Ag 77.2Sn/20In/2.8Ag

139

118 183

主要缺点 合金熔点高、焊接温度高、 润湿性较差 合金熔点高、焊接温度高、 润湿性较差

Sn/3.5Cu

221℃

Sn/3.5Ag

217℃

合金熔点高、焊接温度高、 润湿性较差、成本较高 润湿性差、易氧化、脆性 机械强度低、易形成空洞、 脆性大

Sn/9.0Zn Sn/58Bi

198℃ 139℃

表3 无铅焊料与有铅焊料的比较

铅及其合金具有优良的机械、化学和电气特性,在PCB加 工、焊接与组装等领域广泛应用 废弃电子产品中的铅元素的污染在20世纪90年代前后充分 引起了人们的重视 美国首先提出了无铅工艺并相应制定了一个标准来限制电 子产品中的铅的含量 无铅化是目前和未来推动CCL材料、PCB生产和电子组装 等行业变革与发展的热点

第18章 无铅化技术与工艺

现代印制电路原理和工艺

LOGO

第18章 无铅化技术与工艺

1

2 3 4 5 6 的焊接

电子元器(组)件无铅化

实施无铅化对CCL的基本要求

实施无铅化对PCB基板的主要要求 电子产品实施无铅化的某些规范与标准

§1 电子产品实施无铅化的提出

§ 2 无铅化焊料及其特性

2.1 无铅化焊料的基本条件

⑴无铅焊料组成的合金低共(晶)熔点

⑵无铅焊料组成合金的可焊性

⑶无铅焊料的焊接点可靠性:

电子产品从有铅转向无铅

电子产品从有铅转向无铅,应注意哪些技术性的问题传统的锡铅焊料在电子装联中已经应用了近一个世纪。

Sn63/Pb37共晶焊料的导电性、稳定性、抗蚀性、抗拉和抗疲劳、机械强度、工艺性都是非常优秀的,而且资源丰富,价格便宜。

是一种极为理想的电子焊接材料。

但由于铅污染人类的生活环境。

据统计,某些地区地下水的含铅量已超标30倍(允许标准<PPM),已经对人类健康造成了危害,限制使用铅的国际呼声强烈,关系到子孙万代的生活环境。

欧盟对无铅已经立法:自2006年7月1日起,投放市场的电子产品不能含有PB、HG、CD、六价CR、PBB(多溴联苯)、PBDE(多溴联苯醚)等有害物质。

为了市场竞争,日本首先研制并应用无铅焊料,2003年已经实现了在民用电子产品中禁止使用有铅焊料,日本在无铅焊接领域又走在了世界最前列。

美国的欧洲目前约有三分之一无铅化。

我国加入WTO会加速跟上世界步伐,与国际接轨,信息产业部对无铅化生产限期:2006年7月1日。

我国一些独资、合资企业的出口产品也有了应用,大致也有三分之一无铅化。

国内企业大多还没有应用。

总之,无论从环保、立法、市场竞争等方面来看,无铅化势在必行。

一、无铅焊接技术的现状无铅焊料合金成分的标准化目前还没有明确的规定。

IPC等大多数商业协会的意见:铅含量<0.1-0.2WT%(倾向<0.1%,并且不含任何其它有毒元素的合金称为无铅焊料合金。

1、无铅焊料合金无铅化的核心和首要任务是无铅焊料。

据统计全球范围内共研制出焊膏、焊丝、波峰焊棒材100多种无铅焊料,但真正公认能用的只有几种。

(1) 目前最有可能替代Sn/Pb焊料的合金材料最有可能替代Sn/Pb焊料的无毒合金是Sn基合金。

以Sn为主,添加Ag、Cu、Zn、Bi、In、Sb等金属元素,构成二元、三元或多元合金,通过添加金属元素来改善合金性能,提高可焊性、可靠性。

主要有:Sn-Bi系焊料合金,Sn-Ag共晶合金,Sn-Ag-Cu 三元合金,Sn-Cu系焊料合金,Sn-Zn系焊料合金(仅日本开发应用),Sn-Bi系焊料合金,Sn-In和Sn-Pb 系合金。

环保设备氮气保护措施

环保设备氮气保护措施在现代工业制造中,氮气是一种常用的保护气体,它可以避免金属制品在加工、存储、运输过程中的氧化和腐蚀,并且可以有效提高产品的质量和寿命。

然而,由于氮气在环境中可能会对生态造成一定的危害和污染,因此在应用氮气保护时,需要采取一些环保措施来减少对环境的影响。

本文将探讨在使用氮气保护设备时的环保措施。

1. 优化氮气循环和回收在氮气保护设备的使用中,很可能会出现一些氮气流失和泄漏的情况。

为了减少这些情况的发生和影响,可以采取一些优化氮气循环和回收的措施。

例如,在设备使用过程中,可以设置氮气流量控制系统和压力监测系统,测量氮气的流动和浓度,及时对氮气存在泄漏或过多流失的情况进行调整和处理,达到节约和回收氮气的目的。

此外,还可以使用一些高效的氮气回收装置,对氮气进行再利用,减少氮气的浪费和排放。

2. 选择低排放的氮气发生器在氮气保护设备的使用过程中,氮气发生器是产生氮气的关键部件。

为了减少氮气的排放和污染,需要选择低排放的氮气发生器。

目前市场上有一些高效、低排放的氮气发生器,它们具有高效能、低成本、低污染的特点。

它们采用先进的气体分离和净化技术,将空气中的氮氧化和分离,得到高纯度的氮气,并同时将废气排放量降至最低,达到减少污染的目的。

3. 开展常规的维护和保养工作在氮气保护设备的使用过程中,需要定期开展常规的维护和保养工作,确保设备处于良好的工作状态,并且可以更好地保护环境。

例如,检查和清洁氮气输送管道和气体分离装置,防止堵塞和污染;检查和更换滤芯、油污和水分离器等设备部件,保证设备的正常运行;及时对发生器进行调节和维护,保证制氮效率;以及避免设备长期停用,导致设备损坏和环境污染。

4. 采用可再生能源和低碳能源在使用氮气保护设备时,还可以采用可再生能源和低碳能源来供电,减少能源的使用和碳排放,达到环保的目的。

例如,太阳能、风能等可再生能源,可以被用来产生电力,驱动设备运转;而燃料电池等低碳能源,也可以被用来作为氮气发生器的电力来源,减少碳排放。

合金元素对Sn_Zn基无铅钎料高温抗氧化性的影响

250℃条件下,观察熔化钎料小球在不同加热时间

下的颜色变化,并用数码相机进行了实时近距离拍照记

录。钎料小球放于刚玉薄片上,将刚玉薄片连同钎料小

球置于可控温的加热板上加热保温。钎料对刚玉的不润

湿保证了在整个实验过程中钎料基本保持球状。

1.2.2 热重(TGA)对比实验

对 0.1 g 左右的钎料小球进行恒温条件下的热重

(ICP—AES)对合金钎料进行了化学成分验证。样品

制备所用各元素纯度如下:Sn≥99.99%;Zn≥99.9%;

其余各元素均≥99%。根据已有合金相图和实际样品

熔炼制备情况,作者对各合金元素的添加量进行了前

期摸索,实验所用钎料的元素实测含量见表 1。

表 1 各合金钎料实测含量

Tab.1 The actual composition of solder alloys

第 11 期 2004 年 11 月

电子元件与材料 ELECTRONIC COMPONENTS & MATERIALS

Vol.23 No.11 Nov. 2004

研究与试制

R&D

合金元素对 Sn-Zn 基无铅钎料高温抗氧化性的影响

任晓雪,李 明,毛大立

(上海交通大学材料科学与工程学院高温材料及高温测试教育部重点实验室,上海 200030)

对 250℃条件下恒温氧化 18 h 后的焊料薄片进行 XRD 分析。仪器管压:40 kV;Cu 靶。 1.2.5 铺展实验

将 0.3±0.01 g 小球置于 Cu 片上,在 250℃恒温电 热板上保温 90 s,冷却后测量铺展面积。实验前,Cu 片用丙酮擦洗去除油污和去离子水冲洗后,在 10%HCl 中浸蘸 10 s,去除表面氧化膜,再用去离子 水充分冲洗。助焊剂为松香粉。用数码相机对冷却后 的铺展样品拍照,输入计算机,用相关软件进行铺展 面积的计算。实验结果均为三次实验的平均值。实验 方法参照了国标 GB 11364-89。

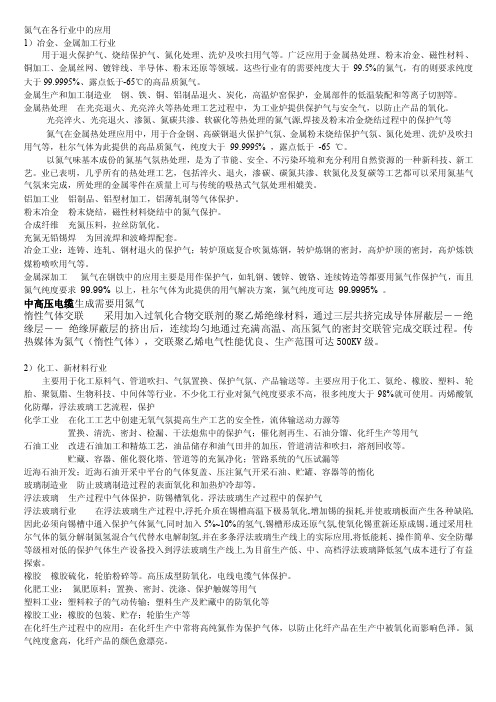

氮气在各行业的用途

氮气在各行业中的应用1)冶金、金属加工行业用于退火保护气、烧结保护气、氮化处理、洗炉及吹扫用气等。

广泛应用于金属热处理、粉末冶金、磁性材料、铜加工、金属丝网、镀锌线、半导体、粉末还原等领域。

这些行业有的需要纯度大于99.5%的氮气,有的则要求纯度大于99.9995%、露点低于-65℃的高品质氮气。

金属生产和加工制造业钢、铁、铜、铝制品退火、炭化,高温炉窑保护,金属部件的低温装配和等离子切割等。

金属热处理在光亮退火、光亮淬火等热处理工艺过程中,为工业炉提供保护气与安全气,以防止产品的氧化。

光亮淬火、光亮退火、渗氮、氮碳共渗、软碳化等热处理的氮气源,焊接及粉末冶金烧结过程中的保护气等氮气在金属热处理应用中,用于合金钢、高碳钢退火保护气氛、金属粉末烧结保护气氛、氮化处理、洗炉及吹扫用气等,杜尔气体为此提供的高品质氮气,纯度大于99.9995% ,露点低于-65 ℃。

以氮气味基本成份的氮基气氛热处理,是为了节能、安全、不污染环境和充分利用自然资源的一种新科技、新工艺。

业已表明,几乎所有的热处理工艺,包括淬火、退火,渗碳、碳氮共渗、软氮化及复碳等工艺都可以采用氮基气气氛来完成,所处理的金属零件在质量上可与传统的吸热式气氛处理相媲美。

铝加工业铝制品、铝型材加工,铝薄轧制等气体保护。

粉末冶金粉末烧结,磁性材料烧结中的氮气保护。

合成纤维充氮压料,拉丝防氧化。

充氮无铅锡焊为回流焊和波峰焊配套。

冶金工业:连铸、连轧、钢材退火的保护气;转炉顶底复合吹氮炼钢,转炉炼钢的密封,高炉炉顶的密封,高炉炼铁煤粉喷吹用气等。

金属深加工氮气在钢铁中的应用主要是用作保护气,如轧钢、镀锌、镀铬、连续铸造等都要用氮气作保护气,而且氮气纯度要求99.99% 以上,杜尔气体为此提供的用气解决方案,氮气纯度可达99.9995% 。

中高压电缆生成需要用氮气惰性气体交联采用加入过氧化合物交联剂的聚乙烯绝缘材料,通过三层共挤完成导体屏蔽层――绝缘层―― 绝缘屏蔽层的挤出后,连续均匀地通过充满高温、高压氮气的密封交联管完成交联过程。

氮气保护安全技术标准()

氮气保护安全技术标准一、【背景介绍】1、易燃易爆物料与空气形成爆炸性气体,为了降低爆炸风险,在生产过程中通入惰性气体,控制氧气含量在爆炸极限以下,使混合气体(气相)惰性化,达到防爆目的。

2、易燃易爆物料包括:易燃液体(有机溶剂)形成的蒸发、可燃气体、可燃粉尘。

3、惰性气体:一般情况下使用氮气作为惰性气体。

二、【技术要求】1、易燃易爆物料只要氧气含量在某个值以下(极限氧含量LOC),就不会发生爆炸,不同的物质有不同的极限氧含量LOC值。

常用易燃易爆物料极限氧含量LOC值序号品名不发生爆炸时的极限氧含量(%)LOC氢气 4.5甲醇8.0乙醇8.5丙酮11.0苯9.0甲烷9.52、氢气的极限氧含量(%)4.5为所有物料中最低的,考虑安全系数,设定氮气置换后极限氧含量LOC 3%是安全可靠的。

2、公司所有溶剂储罐、反应釜、接受罐、离心机等使用易燃易爆有机溶剂、易燃易爆可燃气体、易燃易爆粉尘的设备(评估),都需要氮气保护。

4、氮气的纯度(N2)≥99%(工艺特殊要求除外),氮气总管压力≥0.3Mpa。

三、【实施指南】1、氮气保护控制方式a)手动进氮气方式:利用氮气压力表和阀门进行手动控制。

b)自动进氮气方式:利用氮封阀装置(压力差)进行自动控制。

2、氮气保护装置安装a).溶剂储罐:a).1.安装带呼入、呼出口的阻火式呼吸器。

见图a).2.呼入口接氮气或氮封装置。

a).3.呼出口集中接至排气总管,经管道阻火器(见图)接至冷凝器或末端尾气处理设施处理后排放。

注意:溶剂储罐第一次使用时,用氮气置换后方可打入溶剂。

a).4.溶剂贮罐安装示意图b).溶剂接受罐:b).1.安装氮气管道、阀门及压力表,负压接受罐破真空时吸入氮气,至压力表为零或微正压。

b).2.常压接受罐安装氮气管道、阀门及压力表,进行手动氮气置换。

b).3.排气口集中接至排气总管,经管道阻火器接至冷凝器或末端尾气处理设施经处理后排放。

c).常压带溶剂反应罐(浸泡罐等):c).1.安装氮气管道时,注意将氮气管道深入离罐底200mm左右为宜,上部开小孔(俗称泪眼,防止料液被倒压出来)。

电子焊料的无铅化及可靠性问题_顾永莲

电子焊料的无铅化及可靠性问题*顾永莲,杨邦朝(电子科技大学微电子与固体电子学院,四川成都610054)摘 要: 随着环境保护意识的增强,人们更清楚意识到铅的剧毒性给人类健康、生活环境带来的严重危害,全球范围已相继立法规定了使用含铅电子焊料的最后期限,无铅封装,无铅焊料成为了近年来的研究热点问题。

本文主要叙述了研究无铅焊料的驱动力,以及无铅焊料须满足的基本要求、常用无铅焊料的优缺点和改进方法,同时介绍了无铅化焊接由于焊料的差异和工艺参数的调整,给焊点可靠性带来的相关问题。

关键词: 无铅焊料;焊点;可靠性中图分类号: TN405文献标识码:A 文章编号:1001-9731(2005)04-0490-051 引 言传统锡铅焊料因具有廉价、易焊接、成形美观、物理、力学和冶金性能好等特点而作为连接元器件和印刷电路板的标准材料,并形成了一整套的使用工艺,长期以来深受电子商家的青睐。

研究表明Pb在Sn-Pb 焊料中起着以下重要作用:(1)减少表面张力,有利于浸润;(2)能阻止锡疫发生,所谓锡疫是指在13℃以下发生由自由锡(β-Pb)到灰锡(α-Pb)的相变,从而导致26%的体积膨胀;(3)促进焊料与被焊元件之间的快速形成键合。

虽然铅锡焊料有如此多的优点,但由于铅属剧毒物质,长期使用含铅焊料会给人类健康和生活环境带来严重危害,因此限制和禁止使用含铅焊料的呼声日益高涨,各国政府纷纷制定相应的法规约束电子用品的使用材料和废弃物的处理,使电子封装的环境友好化要求已成为全球趋势。

另外无铅化技术由于焊料的差异和焊接工艺参数的调整,必不可少的会给焊点可靠性带来一定的影响。

而SM T、MCM焊点是直接实现异质材料间电气及机械连接(主要承受剪切应变),它的质量与可靠性很大程度决定了电子产品的质量[1,2]。

因此,无铅焊点的可靠性越来越受到重视。

本文研究无铅焊料的驱动力,无铅焊料的基本要求,常用无铅焊料的性能及评价,以及无铅焊点可靠性的相关问题作了介绍。

氮气发生器在半导体行业中的应用

氮气发生器在半导体行业中的应用近年来,随着半导体行业的不断发展,氮气发生器逐渐成为该行业中的重要设备。

氮气发生器是一种能够通过空气中的氧气分离出纯净氮气的设备,其可靠性、高纯度和高效率的特点,使其在半导体制造过程中得到广泛应用。

在半导体行业中,氮气主要用于两个方面的应用:氧化和保护。

首先,氮气在半导体氧化过程中扮演着重要角色。

在半导体制造中,氧化是一项关键工艺,用于形成薄膜以改变材料的电学特性。

在这一过程中,氮气被用来控制氧气浓度,以减少氧化物的形成并提高氧化物的质量。

使用氮气发生器可以确保提供稳定的、纯净的氮气,减少杂质对氧化过程的干扰,从而提高产品质量。

另外,氧化过程本身也需要大量的氮气来保持恒定的工艺条件,氮气发生器能够持续地提供所需的氮气,确保氧化过程的顺利进行。

其次,氮气还用于半导体行业中的保护作用。

在半导体制造过程中,一些脆弱的材料或组件需要在制造和存储过程中得到保护,以防止受到空气中的湿氧或灰尘等污染物的侵害。

氮气具有无毒、无味、无臭的特点,且对大多数材料无腐蚀性,因此被广泛应用于半导体行业中的保护作用。

使用氮气发生器可以方便地产生所需纯净的氮气,为半导体制造过程提供持续稳定的保护环境。

此外,氮气发生器还具有其他优势,使其成为半导体行业中的首选设备。

首先,氮气发生器可以根据实际需求灵活调整产气量,避免资源的浪费。

其次,与传统的液氮供应相比,氮气发生器无需储存液氮,减少了存储空间和相关设备的成本。

最重要的是,由于氮气发生器能够在现场产气,其供气稳定性更高,制造过程不会受到外界气源供应的影响,提高了生产的稳定性和效率。

然而,需要注意的是,氮气发生器在半导体行业中的应用还面临一些挑战。

首先,由于半导体行业对气体纯度的要求非常高,确保气体纯净度的同时,对氮气发生器的运行和维护提出了更高的要求。

其次,氮气发生器在使用过程中需要定期维护和保养,维护成本和运营成本也需要被考虑进去。

最后,氮气发生器的选型和使用需要根据不同的工艺和需求进行定制,这对制造商和使用者提出了更高的要求。

Sn90Sb10高温无铅无卤系列锡膏TDS、MSDS

高温无铅无卤系列锡膏一、E S-990系列锡膏简介ES-990为高温无铅无卤锡膏,有高温熔点Sn90Sb10、Sn95Sb5和SnSb10Ni0.5等合金。

通常应用在电子元器件、电源模块、集成电路、汽车电子焊接上,以及需要二次回流焊接的电路板或集成模块上。

该产品抗氧化能力强,焊点强度大,可靠性高,可在空气和氮气保护中进行焊接。

二、优点1.可有效用于高温工作的电子元器件焊接或需要二次回流焊接的电路板或集成模块。

2.连续印刷时,其粘性变化极少,钢网上的可操作寿命长,超过8小时仍不会变干,仍保持良好印刷效果;3.可适应不同档次焊接设备的要求,无需在充氮环境下完成焊接,在较宽的回流焊炉温范围内仍可表现出良好的焊接性能;4.焊接后残留物极少,颜色很浅且具有较大的绝缘阻抗,不会腐蚀PCB,可达到免洗的要求;三、产品特性表2.产品特性项目特性测试方法混合物成分Sn90Sb10/Sn95Sb5/SnSb10Ni0.5JIS Z3282(1999)熔点245-250℃/232-240℃/250-265℃根据DSC测量法锡粉之粒径大小25-45um/20-38um IPC-TYPE3-4锡粒之形状球形Annex1to JIS Z3284(1994)溶剂含量12±1%JIS Z3284(1994)含氯、溴量RAM<0.2%JIS Z3197(1999)粘度160±20Pa.s Annex6to JIS Z3284(1994)表3.产品检测结果项目特性测试方法水萃取液电阻率高于1.8×106ΩJIS Z3197(1997)绝缘电阻测试高于1×1013ΩBoard type2,Annex3to JIS Z3284(1994)宽度测试下滑低于0.15mm印刷在陶瓷板上,150度加热60秒焊点加热前后下滑宽度测试&STD-092b焊粒形状测试很少发生印刷在陶瓷板上,溶化及回热后,50倍显微镜观察&STD-009e扩散率超过80%JIS Z3197(1986)6.10铜盘浸湿测试无腐蚀JIS Z3197(1986)6.6.1残留物测试通过Annex12to JIS Z3284(1994)注:以本结果为本公司测试方式及结果四、产品特色1、可有效用于高温工作的电子元器件焊接或需要二次回流焊接的电路板或集成模块上。

氮气保护管理制度

氮气保护管理制度一、前言氮气是一种无色、无味、无毒的气体,用途广泛,可以用于化学工业、医药工业、食品工业等领域。

然而,氮气对人体的危害性也不容忽视,因此在使用氮气的过程中,需要严格管理和保护。

本文将就氮气的保护管理制度进行详细探讨。

二、氮气的危害性氮气本身对人体无毒,但在空气中的浓度达到一定水平时会导致窒息。

当氮氮气的浓度达到21%时,会取代空气中的氧气,造成呼吸困难,导致窒息。

此外,由于氮气是无味无色的,难以察觉,如果在一个密封或半密封的环境中,氮气的浓度不断增加,人们可能会不知不觉地处于高浓度的氮气环境中,造成窒息。

另外,液态氮对人体组织有极强的冷冻作用,接触液态氮会导致组织的冻伤。

因此在使用氮气的过程中,需要严格遵守相关的安全管理规定,防止发生事故。

三、氮气保护管理制度的制定1. 安全生产责任企业的主要负责人应当对氮气保护管理工作负有全面的安全生产责任。

要求主要负责人对氮气保护管理工作负责,确保氮气使用的安全。

2. 责任部门为了保障氮气使用的安全,企业应当设立专门的氮气安全管理部门,负责氮气的储存、使用、运输等工作。

3. 安全管理规定企业应当建立健全的氮气使用规定,包括氮气的储存、使用、运输等方面的细则,明确责任人和相关工作流程。

4. 安全教育培训企业应当对相关人员进行氮气的安全使用和操作培训,确保相关人员具备安全操作技能和安全意识,提高员工对氮气安全的重视程度。

5. 危险源的辨识与评估企业应当对氮气使用中可能出现的危险源进行全面的辨识与评估,采取相应的防控措施,保障员工的安全和健康。

6. 设备设施的安全管理企业应当对涉及氮气使用的设备设施进行定期的维护和检查,确保设备设施的安全性。

7. 应急救援措施企业应当建立健全的氮气泄漏和事故应急救援措施,保障一旦发生氮气事故能够及时、有效地进行救援处理。

8. 事故记录和分析企业应当建立完善的氮气事故记录和分析机制,对氮气事故进行详细的记录和分析,并及时调整相应的安全管理措施。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

无铅化电子组装中的氮气保护史建卫袁和平(1哈尔滨工业大学现代焊接生产技术国家重点试验室,黑龙江,哈尔滨 1500012日东电子科技(深圳)有限公司,深圳,518103)摘要:无铅钎料的高熔点、低润湿性给SMT传统的焊接工艺带来很大冲击,而且对焊点质量也产生了很大的影响。

为了防止氧化,改善钎料与焊盘和元件引脚之间的润湿性,提高产品合格率,目前电子组装中普遍采用氮气保护。

本文主要针对几种常用钎料进行了润湿性和焊点组织的分析,考察氮气保护对焊点质量的影响。

结果表明:氮气不但可以增强无铅钎料润湿性,改善焊点组织,对焊点外观也有很大的影响。

关键词:无铅化组装,再流焊,无铅钎料,氮气保护,润湿性N2 Protection in Lead-free Electronic AssemblyShi Jian-Wei, He-Peng, Qian Yi-Yu, Yuan He-Ping(Harbin Institute of Technology, Harbin, 150001,ChinaSun East Electronic technology (ShenZhen) company Lt.d, 518103)Abstract: The higher melting point and poorer wettability of lead-free solder impact on common soldering technology in SMT, as well as solder joint quality. In order to avoid oxidation and improve the wettability between solder and pad and lead of devices, N2 is adopted in electronic assembly popularly. Thus, the production quality will be improved.This article analyzes the wettability and solder joint structure of several common lead-free solders, and investigates the effect on solder joint quality under N2 protection. The result shows that N2 protection not only advances the wettability of lead-free solder and improves solder joint structure, but also affects the appearance of solder joint.Key words: Lead-free assembly, Reflow soldering, Lead-free solder, N2 production, Wettability1.引 言随着世界范围内无铅化电子装联技术的发展,无铅化技术在国内的推广应用已是必然的趋势。

由于无铅钎料熔点高、润湿性差等特点,导致焊接过程中缺陷增多,这给无铅化电子装联技术带来很大的挑战[1-2]。

在电子组装中,要求好的焊接效果和绝对高的可靠性,目前常常采用氮气保护改善无铅钎料的可焊性,并与免清洗、低残余锡膏配套使用。

钎焊时熔融钎料对基体金属的润湿过程形成了近距离接触界面,界面上基体金属和钎料相互作用形成了实现连接所必须的界面化合物或合金层。

因此,润湿是钎焊的前提条件,要获得优质的钎接接头必须保证良好的润湿。

充填氮气使润湿时间大大减少,润湿性得到改善,从而使得降低焊接时的过热温度、减少助焊剂用量等成为可能,扩大了焊接的工艺窗口。

同时氮气保护也使得过程中产生的氧化渣量大大降低[3]。

本文主要针对几种常用钎料进行了润湿性和焊点组织的分析,考察氮气保护对焊点质量的影响。

2.波峰焊中的氮气保护2.1氮气对润湿性的影响2.1.1润湿试验设备润湿力测试:日本Rhesca公司Solder Checker SAT-5100型润湿平衡测试仪图1 润湿平衡测试仪氧气浓度检测:日本Daiichi Nekken有限公司的TB-SI-SS型氧气分析仪2.1.2实验材料钎料合金为Sn-3.0Ag-0.5Cu;助焊剂为日本TAMURA公司的EC-19S-8免清洗焊剂;测试铜片为标准测试紫铜片,由日本Rhesca公司随机供应,规格为0.3*5*30mm;氮气使用瓶装氮气,纯度为99.99999%。

2.1.3试验参数设定浸入深度2mm,浸入速度5mm/s,浸入时间10s。

2.1.4实验结果润湿平衡测试过程中,零交时间T W越短,说明润湿过程发生越迅速;Fmax越大,说明润湿过程中对母材的润湿程度越大,沾锡量越多[4]。

测试实验结果见表1和图2。

表1 润湿平衡试验数据空气中氧气浓度1%氧气浓度0.5% 氧气浓度2500ppm T(℃)T w(s)F max(mN/m)T w(s)F max(mN/m) T w(s)F max(mN/m) T w(s) F max(mN/m)2.953.32 2.56 3.34 2.43 3.35 2.24 3.372301.32 3.35 1.24 3.41 1.15 3.42 0.96 3.452400.76 3.38 0.75 3.46 0.67 3.49 0.55 3.552550.64 3.42 0.59 3.49 0.49 3.52 0.48 3.61260a. 230℃不同氮气浓度下润湿平衡曲线b. 240℃不同氮气浓度下润湿平衡曲线c. 255℃不同氮气浓度下润湿平衡曲线d. 260℃不同氮气浓度下润湿平衡曲线图2 润湿平衡曲线2.1.5结果分析对实验数据进行分析整理,由图3可以看出随着温度的升高,润湿交零时间大幅度减小;在某一温度下,氮气对润湿交零时间都有影响,氧气浓度越低,润湿交零时间越小;随着温度升高,氮气浓度对润湿交零时间影响减小。

图3 不同温度不同氧气浓度下的润湿零交时间液态焊料对固态母材的润湿是钎焊的最基本过程,对焊接质量有极其重要的影响。

杨氏方程(润湿平衡方程)描述了润湿平衡状态的情况:LGLS SG γγγθ−=cos (1) 由公式1可得,θ越小,表明润湿和铺展越好。

因此,任何可以使润湿角θ减小,使固-气相界面张力SG γ增大,或使固-液相界面张力SL γ和液-气相界面张力LG γ减小的因素都可以改善钎料对母材的润湿性。

氮气保护情况下,使固-气相界面张力SG γ大大增加,导致润湿速度加快,交零时间变短,铺展效果提高。

从热力学角度考虑,有约佛斯特公式:)(32T T k V C m −=σ (2)其中m V 为液体摩尔体积,k 为比例常数,k=2.2×10-7J/K T C 为临界温度(0→σ时) 有人做修正后改为:)(32τσ−−=T T k V C m (3)其中)(0.6时C T T →=τ,温度系数T 为钎焊温度由公式2可知,温度变化对液态表面张力影响很大,当温度升高时,表面张力增大,θ减小,润湿交零时间近似呈线形下降,这一点可以由图3看出。

2.2氮气对氧化渣的影响对于波峰焊来讲,静态的钎料槽其氧化速度可由下式计算[5]: t AK m =∆ (4)m ∆—增加的氧化物重量(Kg);A — 与氧接触表面积(m 2)T — 氧化时间(sec)K — 氧化层增长系数,K=K 0exp(-B/T)T — 氧化温度(K)K 0— 常数,对于Sn60/Pb40钎料来说,K 0=1.6×10-2kg/m 2;B —常数,对于Sn60/Pb40钎料来说,B=4900。

在240℃下,K≈10-6,而对于纯锡来说,其K 值大约是Sn60/Pb40钎料的两倍。

采用氮气保护,可以有效的防止钎料槽中钎料的氧化,根据文献6提供的数据,减少氧化渣可达80%,甚至更多(图4),更少的氧化渣意味着节省成本。

图4 氧气浓度与氧化渣之间的关系2.3氮气对工艺与成本的影响根据相关资料和文献6的研究报告显示,波峰焊中氮气保护不但可以改善润湿性,防止氧化,而且还有以下优点:1. 氮气保护下一般与免清洗助焊剂一起使用,如果使用其他助焊剂,可以减少助焊剂的氧化和烘烤,避免焊剂烧焦,清洗更容易2. 减少熔融焊料及焊材表面氧化物的生成3. 改善并加快润湿,使焊点光亮4. 减少无铅焊锡锅内表面锡渣的生成,降低成本,节省焊料成本和处理锡渣带来的人工费用5. 在保证良好润湿的前提下,可以减少助焊剂的使用量(图5),节省成本,并减少印刷电路板表面残余物图5 氮气保护可减少助焊剂的使用量6. 减少桥联、润湿不良等缺陷,提高可靠性3.再流焊中的氮气保护除非使用熔点较低(与有铅合金相当)的合金焊料,且耐氧化性也与有铅合金相当,或者设备温度爬升能力很好,能使用170℃(与有铅合金相当)以下的预热温度,否则氮气保护功能是必需的。

另外考虑到有时需要使用低固体、低活性(免清洗、低残留)锡膏,因此为了防止氧化和增加润湿性,也必须进行氮气保护。

另外在焊接工艺中,以下情况常常也采用氮气保护:焊接比较昂贵的集成电路元件(如BGA、CSP及COB等)焊接细间距元件(<0.02〞)、倒装芯片、CSP封装和BGA封装焊接小体积元件焊接不返修元器件由于焊接高温容易使OPS镀层蒸发并分解,失去保护效果,氮气对带有OPS镀层的PCB多次(通常为两次)再流工艺有很好的保护作用焊接秃铜片焊盘的PCB板焊接放置时间较长的电路板降低失败率自动测试工艺使用高温焊料焊接多次过板焊接组装可靠性首要3.1氮气对扩展率的影响3.1.1试验材料相关参数传统共晶Sn-37Pb焊膏国内A厂Sn-Ag焊膏日本B厂Sn-3.0Ag-0.5Cu焊膏日本C厂Sn-3.0Ag-0.5Cu焊膏温度曲线:采用生产商推荐的温度曲线氧气浓度:500ppm3.1.2实验结果及结论不同锡膏在相同表面状况的铜片上采用空气和氮气两种气氛条件进行焊接,观察焊点外观(图6)。

a. 锡膏Ab. 锡膏Bc. 锡膏Cd. 传统共晶锡膏图6 不同试验条件下的扩展率根据扩展率计算公式:100(%)00×−=H H H 扩展率计算计算不同条件下的铺展率,见表2和图8。

其中钎料球直径H 0=1.2407V 1/3,H 0和H 含义如图7所示[7]。

图7 扩展率计算参数定义表2 不同试验条件下的扩展率 锡膏种类氮气气氛中扩展率(%)空气中扩展率(%) A 厂 76.1 73.9B 厂 76.7 72.5C 厂 81.2 79.6共晶钎料 - 83.3图8 不同条件下的扩展率由以上实验结果可以得到以下结论:氮气环境中可以提高锡膏的扩展率由于不同锡膏的助焊剂活性和成分不同,在相同氮气条件下扩展率的提高程度不同3.2 氮气对铺展的影响3.2.1实验条件两种氧化程度不同的铜板a、b:a.室温条件下氧化6个月,b.室温条件下氧化2个月;锡膏印刷宽1mm,长25mm,厚度1.5mm。