玻璃纤维窑炉性能探究和优化

浮法玻璃退火窑的尺寸与结构优化设计

浮法玻璃退火窑的尺寸与结构优化设计引言:随着现代建筑、汽车、光电等行业的快速发展,对于玻璃的需求量也越来越大。

浮法玻璃作为一种广泛应用于各个领域的玻璃类型,其生产工艺和设备起到了至关重要的作用。

浮法玻璃退火窑作为浮法生产线的关键设备之一,尺寸与结构的优化设计是确保玻璃熔化和退火过程的顺利进行的重要因素之一。

1. 退火过程对浮法玻璃的影响退火过程对浮法玻璃的性能和质量有着重要的影响。

在退火过程中,玻璃会被加热至高温,然后缓慢冷却以达到消除内部应力、提高光学性能、改善表面平整度等目的。

合理的退火过程能够保证玻璃的机械性能和稳定性,同时降低开裂率,提高玻璃的品质。

2. 浮法玻璃退火窑的尺寸优化2.1 窑室的尺寸设计窑室的尺寸设计直接关系到退火过程中玻璃的受热和冷却速率。

一般来说,窑室的尺寸应十分均匀地加热玻璃,并确保能够容纳需处理的玻璃板数量。

尺寸不当会导致部分玻璃板受热过度,使得退火效果不均匀。

2.2 窑室的高度设计窑室的高度设计直接影响到玻璃板在退火过程中的变形和应力消除。

窑室过高会导致玻璃板下弯,而窑室过矮会导致玻璃板上弯,都会影响玻璃的平整度和质量。

因此,合理的窑室高度设计是非常重要的。

3. 浮法玻璃退火窑的结构优化3.1 顶部结构设计顶部结构通常由隔热层和电加热系统组成。

对于隔热层的优化设计,应选用高效的保温材料,减少热量损失。

电加热系统应合理布置,确保窑室内的温度分布均匀,避免温度集中和冷热点的出现。

3.2 底部结构设计底部结构主要包括底样、输送系统和冷却系统。

优化设计底样和输送系统能够确保玻璃板的稳定输送和定位,减少进出窑室的阻力和损失。

冷却系统应具备良好的冷却性能,确保玻璃板能够在最短时间内进行均匀冷却。

3.3 侧壁结构设计侧壁结构设计主要包括隔热层和加热系统。

隔热层的设计应具有良好的隔热性能,并且能够抵抗窑内高温的侵蚀作用。

加热系统应合理分布在侧壁上,以确保窑室内的温度分布均匀。

4. 浮法玻璃退火窑结构的优化方法4.1 借助数值模拟软件进行优化设计利用数值模拟软件,如有限元分析软件,可以对退火过程进行模拟,预测玻璃板的温度分布和应力分布,进而确定合理的尺寸和结构参数。

浮法玻璃退火窑的节电优化与能耗评估

浮法玻璃退火窑的节电优化与能耗评估节能和减少能耗已成为如今工业生产中迫切需要解决的问题。

浮法玻璃生产作为一个能源密集型工艺,其能耗问题尤为突出。

浮法玻璃退火窑是生产过程中消耗能源较多的环节之一,因此,对退火窑的节电优化和能耗评估至关重要。

1. 节电优化1.1 完善工艺流程优化退火窑的节电效果需要从工艺流程出发。

首先,通过合理的生产计划和生产调度,避免或减少生产中的空转时间和停机时间,最大限度地提高生产线的运行效率。

其次,对于不同品种和规格的玻璃,根据其退火时间、温度等参数进行合理的设置,使退火工艺更加精确和高效。

1.2 使用高效燃烧设备退火窑的燃烧设备是关键环节之一。

传统的燃烧设备存在燃烧不充分、热效率低等问题。

因此,应考虑更换高效节能的燃烧设备,如采用先进的燃气燃烧系统或采用燃煤替代燃油等方式,提高燃烧效率和热能利用率,从而达到节能的目的。

1.3 加强设备维护和管理设备的正常运行和维护对于节能至关重要。

定期检查和维护设备,防止设备漏气、漏油等现象,确保设备的正常工作状态。

另外,合理设置设备的运行参数,如降低风机、输送带等设备的运行速度,减少能源损耗。

2. 能耗评估为了更好地评估浮法玻璃退火窑的能耗情况,可以采用以下方法:2.1 数据收集和分析收集和记录退火窑的能耗数据,包括燃料消耗量、电力消耗量、产出玻璃量等。

通过数据分析,了解能耗分布情况以及不同因素对能耗的影响程度,为进一步的能耗优化提供依据。

2.2 能源指标计算根据收集的数据,计算能源消耗指标,比如能源消耗量与产出玻璃量的比值,评估能源的利用效率。

通过对比不同产品、不同时间段的能源指标,找出能源消耗的差异和潜在问题,为优化调整提供参考。

2.3 建立能源管理体系通过建立科学合理的能源管理体系,对退火窑的能源消耗进行监控和管理。

制定能源消耗控制目标和措施,建立能耗报警机制,及时发现和处理能耗异常状况,进一步提高能耗的管理水平。

总结:浮法玻璃退火窑的节电优化与能耗评估是提高工业生产能源利用效率和降低能耗的关键环节。

玻璃纤维关键技术研发

玻璃纤维关键技术研发

1. 原材料改进:研发更优质的玻璃纤维原材料,如特种玻璃配方或添加特殊成分,以提高纤维的强度、韧性和耐腐蚀性。

2. 纤维生产工艺优化:改进玻璃纤维的生产工艺,如拉丝工艺、纤维表面处理等,以提高生产效率和产品质量。

3. 复合材料设计与开发:研究不同纤维与基体材料的复合技术,优化复合材料的性能,满足不同应用领域的需求。

4. 功能化纤维研发:开发具有特殊功能的玻璃纤维,如阻燃、导电、隔热等,以拓宽玻璃纤维的应用领域。

5. 纤维增强技术:研究纤维在复合材料中的增强机制,提高复合材料的力学性能和耐久性。

6. 智能化生产与监控:应用自动化、物联网等技术,实现玻璃纤维生产过程的智能化监控和质量控制。

7. 环保技术研发:关注玻璃纤维生产过程中的环保问题,研发节能减排、废物回收利用等环保技术。

8. 模拟与仿真技术:利用计算机模拟和仿真工具,预测玻璃纤维及复合材料的性能,为产品设计和优化提供依据。

9. 应用领域拓展:研究玻璃纤维在新领域的应用,如能源、航空航天、电子等领域,推动技术创新和产业升级。

这些关键技术的研发将有助于提高玻璃纤维的性能、降低成本、拓展应用领域,并推动玻璃纤维行业的可持续发展。

同时,跨学科的合作和创新也将为玻璃纤维关键技术的研发提供更多的可能性。

玻璃窑炉节能减排技术改造及应用

玻璃窑炉节能减排技术改造及应用发布时间:2023-01-16T11:17:56.890Z 来源:《中国建设信息化》2022年18期作者:管扬[导读] 在玻璃制作中玻璃窑炉发挥了十分重要的作用,是主要的热工设备之一管扬中国南玻集团股份有限公司广东深圳 518000摘要:在玻璃制作中玻璃窑炉发挥了十分重要的作用,是主要的热工设备之一,近年来在节能减排上做出了很大的调整,包括燃料、燃烧方式、设计结构、生产方式等多个方面,主要目的是促进玻璃生产的可持续性发展,更好地实现轻量化工艺技术指标的要求,为玻璃制作行业的健康发展提供有效的保障。

关键词:玻璃窑炉;节能减排;技术改造引言玻璃制品的生产集合了多个行业,是一个综合性的生产过程,所使用的装配技术也是多个行业的组合体,每一个行业的发展情况都影响着玻璃制品的生产成效。

近年来各行业都在加强节能减排技术的研究与发展,玻璃瓶罐的轻量化生产是主要的改造与发展趋势。

从目前我国玻璃制品的技术水平来说与国外之间还存在着很大的差距,主要表现在玻璃瓶罐制品重量大,成本高方面,而如何降低重量,控制单个商品的成本,保证玻璃瓶罐的机械性能等成为了重点研究的方向。

关于玻璃窑炉节能减排技术的应用,首先是通过先进的玻璃窑炉对熔制技术进行精准地控制,提高玻璃液的纯净度。

同时在玻璃制品成型设计阶段利用科学的方法和设备,并模拟和优化玻璃磨具的模型,确保其与成型工艺之间可以达到和谐与相互匹配。

在成型后的退火阶段可以采取精密退火工艺,以此来确保玻璃制品的性能,提升玻璃制品的市场竞争力。

一、加强玻璃配方的优化与管理玻璃配方的成本较多,需要在基本配方的基础上加入玻璃碎,玻璃碎每增加3%,玻璃单耗就可以降低1%左右。

所以需要我们转变对玻璃配方的错误认识:一是玻璃碎比例增加,不会导致玻璃出现发脆的情况。

在玻璃的生产过程中其质量主要是由稳定的成分、较好稳定成色以及均化好、结石和灰泡达标等因素决定的。

因此,在生产和管理当中,提高玻璃液面的稳定性是非常关键的,这也是提升玻璃生产效率的重要方式之一。

玻璃纤维的物理性能与加工工艺

玻璃纤维的物理性能和加工工艺一.物理性能1.外观特点一般天然或人造的有机纤维,其表面都有较深的皱纹。

而玻璃纤维表面呈光滑的圆柱体,其横断面几乎都是完整的圆形,宏观来看,表面光滑,所以纤维之间的抱合力非常小,不利于和树脂粘结。

由于呈圆柱体,所以玻璃纤维彼此靠近时,空隙填充的较密实。

这对提高玻璃钢制品的玻璃含量是有利的。

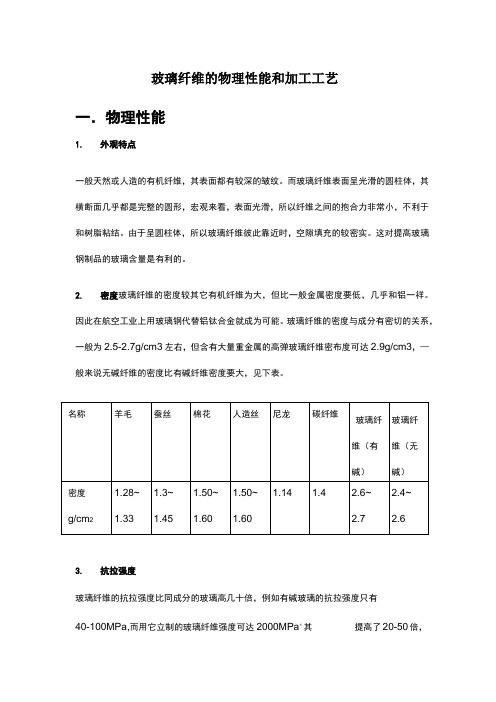

2.密度玻璃纤维的密度较其它有机纤维为大,但比一般金属密度要低,几乎和铝一祥。

因此在航空工业上用玻璃钢代替铝钛合金就成为可能。

玻璃纤维的密度与成分有密切的关系,一般为2.5-2.7g/cm3左右,但含有大量重金属的高弹玻璃纤维密布度可达2.9g/cm3,—般来说无碱纤维的密度比有碱纤维密度要大,见下表。

3.抗拉强度玻璃纤维的抗拉强度比同成分的玻璃高几十倍,例如有碱玻璃的抗拉强度只有40-100MPa,而用它立制的玻璃纤维强度可达2000MPa'其提高了20-50倍,4.耐磨性和耐折性玻璃纤维的耐磨性是指纤维抗摩擦的能力;玻璃纤维的耐折性是指纤维抵抗折断的能力。

玻璃纤维这两个性能都很差。

当纤维表面吸附水分后能加速微裂纹扩展,使纤维耐磨性和耐折性降低。

为了提高玻璃纤维的柔性以满足纺织工艺的要求,可以采用适当的表面处理。

如经0.2%阳离子活性剂水溶液处理后,玻璃纤维的耐磨性比未处理的高200倍,纤维的柔性一般以断裂前弯曲半径的大小表示。

弯曲半径越小,柔性越好。

如玻璃纤维直径为9pm时,其弯曲半径为0.094mm,而超细纤维直径为3.6pm时,其弯曲半径为0.038mm。

5.弹性玻璃纤维的延伸率纤维的延伸率是指纤维在外力作用下,直至拉断时的伸长百分率。

玻璃纤维的延伸率比其它有机纤维的延伸率低,其伸长的程度与所施加的力成正比,直到纤维断裂为止,不存在屈服点。

负荷去掉后可以恢复原来长度,因此玻璃纤维是完全的弹性体。

6.电性能由于玻璃纤维的介电性好,耐热性良好,吸湿性小,并且不燃烧,所以无碱玻璃纤维制品在电气、电机工业中得到了广泛而有效的应用。

玻璃纤维池窑节能技术应用分析

玻璃纤维池窑节能技术应用分析摘要:纯氧燃烧技术、池窑熔化率以及易熔玻璃配方等等相关技术都属于玻璃纤维池窑节能技术,对于玻璃纤维池窑内部的生产具有十分重要的意义。

于是本文主要针对纯氧燃烧这一技术和新玻璃配方针对能耗的关系展开详细分析,阐述节能生产的基本原因,并且指出通过一些方式和手段需要关注的问题以及玻璃纤维池窑节能技术实际发展方向。

关键词:玻璃纤维池窑;节能技术;应用路径玻璃纤维一般都是通过单元窑进行生产,这种窑实际的熔化面积很小,大概在50㎡上下,通常都是通过金属换热器将空气进行预热,高温烟气以及玻璃液出现逆向的流动,火焰不换向工作具有稳定性,所运用的高热值燃料,一般会针对烧嘴对称布置在熔窑内部的两侧。

其中玻璃纤维池窑节能技术可以有效减少资源浪费,为可持续发展奠定一定基础。

基于此,本文主要针对玻璃纤维池窑节能技术应用展开以下有关分析和研究,希望具有一定借鉴意义。

1.玻璃纤维池窑纯氧燃烧技术1.纯氧燃烧的原理燃烧属于可燃物和空气之中的氧气之间在一定温度之下所发生十分激烈的化学反应,最终所放出来的热量,进而可以达到加热物料的基本目的。

通过纯氧燃烧好技术可以将空气之中的氧气进行有效分离出来,所获得的氧气实际纯度要求超过90%,这与空气进行助燃之间进行比较,就会在很大程度上减少了废气实际的排放量,也可以进一步减少废气所带走的相应热量[1]。

目前,工业行业制备氧气的主要途径有两种形式,第一是低温冷冻制氧,就是依照构成大气的相应气体在不同的温度之下出现液化以及蒸馏的现象,进而可以从空气之中将氧气进行分离,这种形式制备出来的氧气形态为液态,在运用的时候需要进行气话。

第二是变压吸附法,这种方式需要依照分子针对空气之中的氮气以及氧气展开选择性的吸附,通过这一原理可以从空气之中进行分离,进而可以获得氧气,通过这种形式所得到的氧气纯度可以达到93%。

一般企业都会通过这种形式进行制氧。

1.节能的基本原理依照上述的纯氧燃烧原理,可以认为纯氧燃烧所衍生出的节能主要原因有:第一,是因为运用纯氧,使得燃烧之后氧量进一步减少,而且废气的实际温度也出现相应变化,进而导致废气所带走的热量出现降低,最终可以达到节能的基本目的。

玻璃材料结构和性能优化技术

玻璃材料结构和性能优化技术玻璃材料是一种广泛应用的材料,具有透明、坚固、耐热、耐化学腐蚀等优点。

然而,玻璃的结构和性能往往存在一些缺陷,如脆性、折射率不稳定等,限制了其在各个行业的进一步应用。

因此,研究人员一直致力于开发玻璃材料的结构和性能优化技术,以满足不同领域的需求。

首先,研究人员在玻璃材料的结构方面进行了大量的努力。

玻璃的结构是非晶态的,因此其原子排列没有规则的周期性。

这导致了玻璃的缺陷,如局部密度不均匀、结构紧密度不足等。

为了解决这些问题,研究人员通过控制玻璃的制备工艺和添加适量的杂质元素,改变玻璃的组成和原子排列方式,从而优化其结构。

例如,添加碳纳米管等纳米颗粒可以增加玻璃的结晶度和抗压强度,改善其脆性问题。

此外,通过调控玻璃的冷却速率和组成比例,可以获得不同的玻璃结构,如金属玻璃和非晶碳材料,以满足不同领域的需求。

其次,研究人员还致力于通过控制玻璃材料的性能来优化其应用。

玻璃的性能主要包括光学性能、热学性能和力学性能等。

为了改善光学性能,研究人员研究了玻璃的折射率、透过率、发光性能等。

通过调整玻璃的组分以及添加适量的杂质元素,可以改变玻璃的光学性能,如增加玻璃的折射率和透过率。

此外,还可以利用纳米颗粒在玻璃中的分布来调控其发光性能,实现光学器件的特定功能。

热学性能是玻璃材料另一个重要的性能指标。

研究人员通过调整玻璃的成分和结构,以提高其热传导性能。

例如,添加导热材料、改变玻璃的孔隙率等可以增加玻璃的热传导性能,从而提高其抗热冲击性能。

此外,研究人员还研究了玻璃的热膨胀系数和热稳定性,以满足特定应用场景的需求。

玻璃材料的力学性能也是研究的重点之一。

传统玻璃材料通常具有脆性和低韧性的特点,容易发生断裂和破碎。

为了改善玻璃的力学性能,研究人员引入了纳米颗粒、纤维和陶瓷等增强剂,以提高玻璃的抗压强度和韧性。

此外,研究人员还通过改变玻璃的化学组成和制备工艺,实现了玻璃的塑性变形和形状记忆效应,进一步提高其力学性能。

论玻璃窑炉碹顶密封保温结构与材料

论玻璃窑炉碹顶密封保温结构与材料下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!Certainly! Here's a structured demonstration article on the topic "论玻璃窑炉碹顶密封保温结构与材料" (On the Sealing and Insulation Structure and Materials of Glass Furnace Crown):论玻璃窑炉碹顶密封保温结构与材料。

玻纤窑炉纯氧顶烧技术研究

中图法分类号:TQ171.77+6.21 文献标识码:A玻纤窑炉纯氧顶烧技术研究杨平原,曾勇,李奉云,党旭峰,额文泉,马韦韦(重庆国际复合材料股份有限公司,重庆 404100)摘 要:近年来,随着玻纤窑炉逐步向大型化、绿色方向发展,在产量和品质不断提升的同时,持续降低生产成本是行业提高竞争力的有效手段,纯氧燃烧技术因其自身诸多优势已在玻纤行业广泛运用。

结合公司纯氧顶烧实际改造情况,以改造后的效益为出发点,为行业从业人员在纯氧顶烧改造和使用方面提供相关经验借鉴和参考。

关键词:纯氧燃烧;侧烧;顶烧;产量;熔化率Oxy-fuel Top Firing Technology Research for Glass Fiber FurnaceYang Pingyuan, Zeng Yong, Li Fengyun, Dang Xufeng, E Wenquan, Ma Weiwei(Chongqing Polycomp International Corp., Chongqing 404100)Abstract: In recent years, with the gradual development of glass fiber furnaces towards high capacity and green production, continuous reduction of production cost while constantly improving the output and quality is an effective method to enhance the competitiveness of the industry. Oxy-fuel combustion technology has been widely used in the glass fiber industry due to its own advantages. Based on the actual transformation to oxy-fuel top firing technology in the company and the benefits brought by the transformation, this paper provides relevant experience and reference to the industry practitioners for their transformation to and use of oxy-fuel top firing technology.Key words: oxy-fuel combustion; side firing; top firing; output; melting rate1 纯氧燃烧技术纯氧燃烧技术是把燃料与90%~100%的纯氧按预定燃烧比混合、比空气燃烧更充分完全的节能综合技术[1]。

浮法玻璃退火窑的工作条件与工艺优化

浮法玻璃退火窑的工作条件与工艺优化随着工业技术的不断发展,浮法玻璃作为一种广泛应用于建筑、汽车和电子等领域的重要材料,其生产工艺也在不断完善与优化。

浮法玻璃制备过程中,退火窑是一个至关重要的环节,它能够改善玻璃的物理性能和光学质量。

本文将介绍浮法玻璃退火窑的工作条件,以及如何通过工艺优化来提高产品质量和生产效率。

浮法玻璃退火窑的工作条件可分为温度、时间、气氛和装卸方式等几个方面。

首先,温度是影响退火效果的关键因素。

通常情况下,退火温度应在550℃至650℃之间,过高或过低都会导致玻璃的物理性能和光学质量下降。

此外,退火时间也应根据玻璃的厚度和尺寸进行合理调节,以保证玻璃的稳定性和光滑度。

其次,气氛对于浮法玻璃的退火也起着重要的作用。

在退火过程中,气氛中的氧气含量应尽量低,以减少玻璃的氧化反应,提高退火效果。

常用的气氛有氮气、氢气和惰性气体等。

此外,还应注意气氛中的水分含量,过高的水分会导致氢气氧化反应加剧,影响玻璃质量。

另外,在浮法玻璃退火窑的装卸过程中,也需要注意一些细节。

首先,玻璃的运输方式应尽量避免剧烈震动和碰撞,以防止玻璃表面产生划痕。

其次,装卸玻璃时应使用夹具或真空吸盘等设备,确保操作安全和玻璃质量。

此外,还应注意工人的工作环境,提供足够的防护设备和通风系统,保证工人的安全和健康。

除了工作条件外,工艺优化也是提高浮法玻璃退火效果的关键。

首先,可以通过改变退火窑的设计和结构,提高热量传递效率和温度均匀性。

合理设置加热元件和热风循环系统,可以使加热均匀,减少玻璃的变形和热应力。

其次,应合理选择退火窑的保温材料和隔热材料,以减少能量损失和热量散失。

采用高温抗氧化材料和隔热材料可以显著提高退火窑的热效率,减少能源消耗。

另外,在退火过程中,可以引入自动化控制系统,实现温度、时间和气氛等参数的自动控制和监测。

通过精确的温度控制和及时的数据反馈,可以提高工艺的稳定性和一致性,减少人为因素对退火效果的影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

玻璃纤维窑炉性能探究和优化胡平超;谢俊;韩建军;王静;赵修建;李路瑶【摘要】玻璃窑炉在玻璃产业中占据重要地位,是玻璃生产最重要的热工设备之一,被誉为玻璃生产的心脏.由于玻璃窑炉具有密闭性、高温性、连续工作性等特殊性,给测量和研究工作带来巨大的不便.本文利用Glass Furnace Model软件建立燃烧空间和玻璃池窑的三维空间模型,通过对玻璃池窑和燃烧空间热耦合的模拟计算,对熔窑内的物理化学变化过程进行分析研究.以产量为220 t/d的电助熔玻璃纤维窑炉为研究对象,建立基础模型.通过分析燃烧空间和玻璃池窑的温度场、气流场、碹顶的侵蚀影响、玻璃液流动轨迹和流动速度,对研究方案做全方面的分析比较,为窑炉的设计及生产工艺优化提供理论指导.%Glass kilns play an important role in the glass industry, and is taken as one of the most important thermal technology equipment in glass production and known as the heart of glass production.It has been a big challenge to do the measurements and studies because of tightness, high temperature, continuous operation of glass furnaces.The three-dimensional model of the combustion space and glass bath in a furnace is established by a Glass Furnace Model software, and the physical and chemical processes were analyzed by the computer simulation for the thermal coupling. In this paper, the basic data was presented for the electric melting furnace of glass fibers with the yield of 220 t/d. Based on the studies of the temperature field and flow field, the influence of corrosion, the glass flow path and flow velocity in the combustion space and glass bath, a comprehensive outline was given,which provides a reference for the optimization design and actual production process.【期刊名称】《燕山大学学报》【年(卷),期】2017(041)004【总页数】6页(P329-334)【关键词】玻璃纤维熔窑;数值模拟;电助熔;温度分布;GFM【作者】胡平超;谢俊;韩建军;王静;赵修建;李路瑶【作者单位】武汉理工大学硅酸盐建筑材料国家重点实验室,湖北武汉 430070;武汉理工大学硅酸盐建筑材料国家重点实验室,湖北武汉 430070;武汉理工大学硅酸盐建筑材料国家重点实验室,湖北武汉 430070;武汉理工大学硅酸盐建筑材料国家重点实验室,湖北武汉 430070;武汉理工大学硅酸盐建筑材料国家重点实验室,湖北武汉 430070;武汉理工大学硅酸盐建筑材料国家重点实验室,湖北武汉430070【正文语种】中文【中图分类】TQ171玻璃的熔制是配合料在高温条件下发生的一系列物理化学变化,经历硅酸盐的形成、澄清、均化和冷却4个阶段后形成均匀的、无气泡的、并符合成形要求的玻璃液的过程[1]。

玻璃纤维是一种具有良好性能的金属替代材料,随着现代社会的快速发展和资源的匮乏,玻璃纤维成为电子、电气、冶金、化工、交通、建筑和国防等行业必不可少的原材料,越来越受到人们的重视。

玻璃窑炉在玻璃产业中占据重要地位,是玻璃生产最重要的热工设备之一。

对玻璃窑炉的深入研究,可以起到降低能耗、提高玻璃纤维质量,同时降低成本的作用。

随着CAE(Computer Aided Engineering)技术的发展[2],玻璃窑炉数学模拟技术也相应地得到快速发展。

GFM(Glass Furnace Model)是捷克Glass Service公司研发的一款针对玻璃窑炉的专业性仿真软件。

GFM主要有两大模块组成,即GM(Glass Model)模块和CM(Combustion Model)模块。

在模拟过程中,GM模块和CM模块进行耦合计算,可以获得燃烧空间和玻璃池窑的温度场、气流场、碹顶的侵蚀影响、玻璃液流动轨迹和流动速度等。

采用数值模拟对窑炉生产情况进行分析可以缩短设计周期,降低窑炉优化设计过程中的成本,对于实际生产工艺的调整有重要指导意义。

本文以国内某著名玻璃纤维生产公司提供的玻璃纤维窑炉为研究对象,建立玻璃纤维窑炉仿真模型,利用GFM软件对玻璃纤维窑炉进行模拟计算。

PRE-PROCESSORS、SOLV-ERS和POST-PROCESSING是GFM软件包3个组成部分,在前处理器(PRE-PROCESSORS)中,用GS CAD画图工具建立模型,输入边界条件,流体(玻璃液)相关参数以及系统设置参数,进行求解;在后处理器(POST-PROCESSING)中查看计算结果,输出二维、三维结果图及统计结果[3]。

该模型采用的玻璃窑炉为电助熔全氧燃烧型玻璃纤维窑炉,玻璃池窑采用电极辅助加热,电极产生的焦耳热直接传输给玻璃液。

燃烧空间以天然气燃烧为主,玻璃池窑和燃烧空间通过耦合边界条件的数据交换,形成一个整体的玻璃窑炉数值模型[4]。

1.1 玻璃纤维窑炉模型建立建立的几何模型如图1和图2所示。

玻璃纤维窑炉燃烧空间有11个喷枪(北墙6个,南墙5个),非等距排列,纯氧枪距离玻璃液面高度为0.574 m。

玻璃池窑内有5组电极,电极之间等距排列,每组电极之间的距离为1.8 m,电极棒顶端距离玻璃液面高度为0.3m,第1组电极与前山墙的距离为2.2 m,第5组电极与后山墙距离为8.2 m。

1.2 数学模型本文通过研究窑炉火焰空间和玻璃池窑建立的三维几何模型,控制变量采用有限体积法离散,使用SCGS/SIMPLER算法对模型的控制方程进行求解,可得到窑炉温度场、流场等运行情况的模拟结果。

在建立的熔窑数值模型中需要求解的控制方程如下:湍流动能模型:湍流粘度耗散方程:湍流粘度方程:其中,方程中Gk,Gb分别表示由层流速度梯度和浮力产生的湍流动能;YM为在可压缩湍流中过度扩散产生的波动;C1,C2,C3为常量,σk和σε分别是k方程和ε方程的湍流Prandtl数,Sk和Sε为源项,由化学反应和辐射传热决定。

1.3 边界条件在GFM软件CAD模块中,进行模型的建立,并设置边界条件。

表1和2为模型中设定的喷枪燃料和电功率参数。

设定模型边界条件,包括投料口质量流、流液道出口质量流、喷枪的天然气量和氧气量。

玻璃池窑模型中设置电极功率和电极电压,玻璃窑炉模型外表面与空气的传热按照自然对流换热进行边界设置[5],玻璃池窑模型与燃烧空间模型设定耦合边界。

初始温度设定为1 400 ℃。

2.1 燃烧空间模拟结果分析图3是火焰燃烧空间中心面的温度分布图,从图中可以看出:此玻璃纤维窑炉喷枪采取交叉式排布,而不是目前浮法窑炉中主流的对称式排布,主要是由于本研究采用的玻纤窑炉宽度较窄只有5.5 m,而火焰温度较高,最高温度达到1 980 ℃。

且火焰长度很短,采取交叉式喷枪排布可以避免火焰相互干扰和碹顶烧蚀,缺点是燃料分配不当时会造成燃烧空间的温度分布不均匀,出现局部过冷或过热[6]。

在整个燃烧空间北侧3#和南侧8#火焰最长,而周围的温度不是最高。

这是由于3#和8#喷枪分配到的天然气量最大,但其靠近未完全熔化的配合料,配合料熔化吸收大量的热量。

对于北侧1#和南侧7#火焰而言,其火焰长度最短,周围温度最低。

这是由于1#和7#喷枪分配的天然气量最少,而且喷枪设置在投料口附近,配合料熔化吸收大量热量,使火焰周围温度降低。

1#和7#喷枪的设置可以加大火焰对配合料的传热,提高热量利用率,增强了投料口配合料的熔化,加快了玻璃液的流动状况,避免投料口冻料的发生。

同时,1#和7#喷枪靠近前脸墙,天然气分配量少可以避免高温对前脸墙的烧蚀,起到保护前脸墙延长其使用寿命的优点。

对于北侧5#和南侧10#喷枪,两个喷枪之间有一定的干扰,这是由于其靠近排气口,烟气排出造成。

但是总的而言其干扰影响很小,从燃烧空间温度分布云图来看,窑炉整体温度分布是非常均匀的,没有出现局部高温、低温现象。

该模型燃烧空间火焰温度分布从理论上分析也是非常符合生产工艺的,模拟结果是可靠的、准确的,模型的选择和各个喷枪燃料量的分配也是合理。

2.2 烟气流动对碹顶的冲刷烧蚀在窑炉设计过程中,碹顶的高度是一项十分重要的参数。

碹顶的高度不但影响着燃烧空间燃料的燃烧、温度制度的稳定和传热的效率,而且还对碹顶耐火材料的保护起着决定性作用。

通过Glass Furnace Model软件对基础模型进行模拟,观测火焰的温度、烟气的流动趋势和速度,分析基础模型碹顶高度的合理性。

图4是北侧3#喷枪的YZ中心截面温度分布云图,以3#喷枪(燃料分配量最多)为代表分析火焰温度对碹顶的影响。

从图4中看出,火焰比较平直,没有明显的上倾和下倾现象,也没有其它火焰对其造成干扰。

这是由于在设置喷枪边界时,把喷枪设定为水平角度,保证了火焰的平直[7]。

这样设定的优点在于可以使燃烧空间温度均匀稳定。

从火焰下部温度分布云图显示,等温线是比较均匀的,确保了燃烧空间向玻璃液传热时,火焰正下方的玻璃液不会出现局部过热的现象,避免了由于燃烧空间传热的不合理而影响玻璃液质量。

在火焰上部温度分布云图显示,靠近碹顶附近,等温线也是比较均匀的,但是等温线的密度非常大,温度下降的很快,这是由于墙体及耐火材料的传热特性决定的。

而碹顶耐火材料在燃烧空间的最高温度大约在1 400 ℃左右,这也是在耐火材料可承受的范围之内的。

在火焰上部和碹顶之间的温度呈现先降低靠近碹顶附近又升高的现象,这是由于在火焰上方没有加热源,而且对流传热非常弱,因而随着高度增加,温度将会越来越低。

当靠近碹顶附近时,由于碹顶附近的热辐射很强,靠近碹顶时温度呈现上升趋势。