毕业设计(论文)-数控车床四工位刀架电路的PLC控制设计

数控车床电动刀架及其PLC控制设计

第2 期

李省委 : 数控车床 电动刀架及其 P L C 控制设计

9

3 . 1 P L C的 控制流 程 图

l = L 1

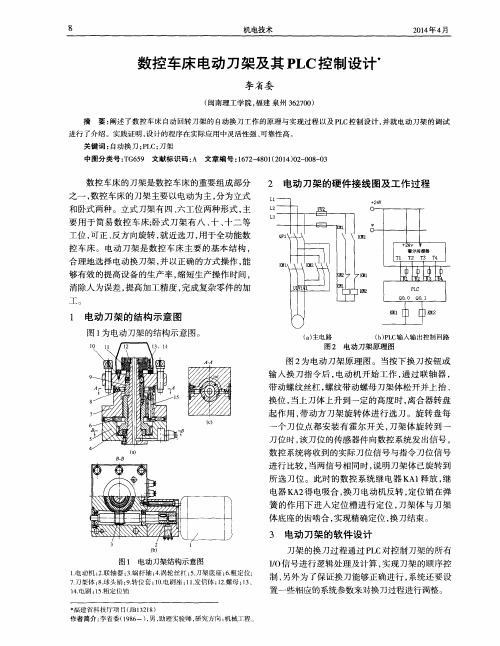

数控换刀有两种模式 , 一种是手动换刀 , 另一 种是通过 T 指令进行 自动换刀。手动换刀是指机 床调至手动状态 , 通过机床手动按键进行换刀选

择 。T指 令换 刀 是 直接 通 过 编程 刀号 作 为 目的刀 } 6 置 5正传输出控制

8

机电技术

2 0 1 4 年4 月

数控车床 电动刀架及其 P L C控 制设计

李省委

( 闽南理工学 院 , 福建 泉卅I 3 6 2 7 0 0 ) 摘 要: 阐述 了数控 车床 自动 回转刀架 的 自动换刀工作 的原 理与实现过程 以及 P L C 控 制设计 , 并就 电动刀架 的调试

福建省科技厅项 目( J B1 3 2 1 8 )

I / O信号进行逻辑 处理及计算 , 实现刀架的顺序控 制, 另外为了保证换刀能够正确进行 , 系统还要设

置一 些相应 的系统参 数来对换 刀过程 进行 调整 。

作者简介 : 李省委( 1 9 8 6 一) . 男. 助理实验师 , 研究方 向: 机械] -5正传输 出控翩

<

到 编 藉 程 劈 刀 具 字 了 蚕 吗 _ — — 一 一

是 刀 架 反 转 , 刀 架 夹 紧 监 控 生 效

H

)

图 5 工位检测到刀具 电机停止正转

夹紧监控结束 ,复位进全保持和反转信号

图 6 反 转 控 制

置6反转输 出控制

进行 了介绍 。实践证明 , 设计 的程序在实际应用 中灵活性强 、 可靠性高。

四工位组合机床plc课程设计

一、设计目的本课程设计是电气工程专业教学计划中不可缺少的一个综合性教学环节,是实现理论与实践相结合的重要手段。

它的主要目的是培养学生综合运用本课程所学知识和技能去分析和解决本课程范围内的一般工程技术问题,建立正确的设计思想,掌握工程设计的一般程序和方法。

通过课程设计使学生得到工程知识和工程技能的综合训练,获得应用本课程的知识和技术去解决工程实际问题的能力。

二、设计任务及要求设计任务四工位组合机床由四个工作滑台各载一个加工动力头,组成四个加工工位完成对零件进行铣端面、钻孔、扩孔和攻丝等工序的加工,采用回转工作台传送零件,有夹具、上、下料机械手和进料器四个辅助装置以及冷却和液压系统。

系统中除加工动力头的主轴由电动机驱动以外,其余各运动部分均由液压驱动。

机床的四个动力头同时对一个零件进行加工,一次加工完成一个零件。

本机床共有连续全自动工作循环、单机半自动循环和手动调整三种工作方式。

连续全自动和单机半自动循环的控制要求为:按下启动按钮,上料机械手向前,将待加工零件送到夹具上,同时进料装置进料,然后上料机械手退回原位,送料装置放料,回转工作台自动微抬并转位,接着四个工作滑台向前,四个动力头同时加工,加工完成后,各工作滑台退回原位,下料机械手向前抓住零件,夹具松开,下料机械手退回原位并取走已加工完的零件,完成一个工作循环,并开始下一个工作循环,实现全自动工作方式。

如果选择预停,则每个工作循环完成后,机床自动停止在初始位置,等到再次发出启动命令后,才开始下一个循环,这就是半自动循环工作方式。

1.根据控制对象的用途、基本结构、运动形式、工艺过程、工作环境和控制要求,确定控制方案。

2. 绘制主轴电动机的电气原理图、控制系统的PLC I/O接线图和梯形图,写出指令程序清单。

3.选择电器元件,列出电器元件明细表。

4.编写设计说明书。

设计要求1、所选控制方案合理,所设计的控制系统能够满足控制对象的工艺要求,并且技术先进,安全可靠,操作方便。

普通车床刀架plc控制 大学毕业设计

摘要在未来,普通的车床将往中高端层面发展,中档车床采用普及型刀架配置,动力型刀架用于高档车床,此外车床刀架还包括液压刀架、伺服刀架与立式刀架等等。

据预测,近些年来随着经济与科技的发展,工业对车床刀架的需求量急剧增加。

目前车床刀架的发展走势是:伴随车床的快速发展,配套刀架逐步向伺服驱动、快速换刀和电液组合驱动方向发展。

本文主要针对转塔式四工位车床刀架的PLC控制进行设计,同时设计车床刀架的电路部分,从刀架的工作原理以及结构进行分析,设计研究涉及了普通车床刀架的PLC控制,电气控制以及原理和机械结构,霍尔元件的原理及应用。

四工位刀架的换刀流程分为三个部分:升起刀盘、旋转刀盘和锁紧刀架。

刀盘运动的的旋转动作由以下部分组成:控制中心发出换刀指令→三相异步电动机收到指令启动→涡轮蜗杆开始工作→车床刀架的主轴受到驱动转动→完成刀盘转位。

刀盘转位由三相异步电动机来驱动。

关键词:四工位刀架;转塔式刀架;Plc控制电路AbstractCNC lathe in the future will be to the high-end development, the middle class with the popularization of CNC turret matching, high-grade use of power type turret, both hydraulic turret, servo turret, vertical turret and other varieties. In recent years, the demand for NC tool rest will be greatly increased. The future development trend of CNC turret is: with the development of CNC lathes, CNC turret began to servo drive, fast changing and electro hydraulic combination drive direction. This part mainly of the turret four position electric turret lathe PLC control design, circuit and the electric tool design, carries on the analysis from the turret of the structure and working principle, design and research relates to the ordinary lathe PLC control, electric control and principle and the mechanical structure, the hall element principle and application of.The tool changing action of turret turret is divided into three parts: the cutter head, the cutter head and the cutter head are locked. The rotation of the cutter head is composed of the following steps: the control system sends out the instruction of the cutter head turning, the starting of the three-phase asynchronous motor, the worm wheel and the worm wheel, and the cutter head main shaft rotates to realize the turning of the cutter head. The turning of the cutter head is driven by a three-phase asynchronous motor.Keywords: Lathe tool post; capstan turret; PLC control electric rotary tool目录1 绪论 (1)1.1课题的研究背景 (1)1.2课题的来源意义 (1)2 刀架硬件部分 (3)2.1刀架的介绍 (3)2.1.1 刀架的产生 (3)2.1.2刀架的分类 (3)2.1.3 刀架的几种结构................................................................... 错误!未定义书签。

数控车床四工位回转刀架机电设计

题目:数控车床四工位回转刀架机电设计学号:姓名:谭海乐学历层次:专业:班级:指导老师:完成日期: 2010-01-01摘要数控车床为了能在工件的一次装夹中完成多工序加工,缩短辅助时间,减少多次安装所引起的加工误差,必须带有自动回转刀架。

根据装刀数量的不同,自动回转刀架分有四工位六工位和八工位等多种形式。

根据安装方式的不同,自动回转刀架可分为立式和卧式两种。

根据机械定位方式的不同,自动回转刀架又可分为端齿盘定位型和三齿盘定位型等。

其中断齿盘定位型换刀时刀架需抬起,换刀速度较慢且密封性较差,但其结构较简单。

三齿盘定位型又叫免抬型,其特点是换刀时刀架不抬起,因此换刀时速度快且密封性好,但其结构较复杂。

自动回转刀架在结构上必须具有良好的强度和刚性,以承受粗加工时的切削抗力。

为了保证转位具有高的重复定位精度,自动回转刀架还要选择可靠的定位方案和合理的定位结构。

自动回转刀架自动换刀时由控制系统和驱动电路来实现。

关键词:自动回转刀架,蜗轮蜗杆副,机电系统AbstractCNC lathe work order to be able to complete a fixture in many processes processing aids to reduce time, reduce installation time and again caused by processing errors, we must turn with automatic tool. Installed in accordance with the number of different knives, automatic revolving turret at position four of six and eight-station work spaces and other forms. According to the柳州职业技术学院different installation methods, automatic rotary tool can be divided into two types of vertical and horizontal. Positioning means according to the different mechanical, automatic rotary tool set can be divided into client positioning tooth and three teeth, such as disk-based positioning. The interruption of tooth plate-type tool change position to be lifted when the tool carrier, tool change a slow and poor sealing, but its relatively simple structure. Tridentate known disk-based location-free lift-type, characterized by ATC when the tool is not lifted, so when the toolchange is fast and good seal, but its more complicatestructure.Automatic rotary tool in the structure must have good strength and rigidity to bear the rough at the time of cutting resistance. In order to ensure a high transposition of the repeat positioning accuracy, automatic rotary tool holder of the position would also like to choose a reliable and reasonable positioning program structure. Rotary Tool Automatic Tool Changer automatically by the control system and the drive circuit to achieve.Keywords: automatic rotary tool, vice worm,Electromechanical system目录第1章绪论 (1)1.1 课题综述 (1)1.1.1 科学意义和使用前景 (1)1.1. 2 设计思路 (3)第2章总体结构设计 (3)1.1减速传动机构的设计 (3)1.2 上刀体锁紧和精定位机构的设计 (3)1.3 刀架抬起机构的设计 (4)第3章自动回转刀架的工作原理 (4)第4章主要传动部件的设计计算 (6)1.1 蜗杆副的设计计算 (6)1.2 螺杆的设计计算 (10)第5章电气控制部分设计 (11)1.1 硬件电路设计 (11)1.2 控制软件设计 (14)致谢 (17)参考文献 (18)数控车床四工位回转刀架机电系统设计第一章第1节绪论1.1 综述1.1.1 科学意义和使用前景自动换刀系统是数控机床的重要组成部分。

基于PLC的四工位组合机床控制系统设计

基本内容

基本内容

摘要: 本次演示介绍了一种基于可编程逻辑控制器(PLC)的四工位组合机床控制系 统设计。该系统通过优化硬件和软件配置,实现了高效、准确的工位控制,提高 了生产效率。本次演示详细阐述了PLC控制技术

基本内容

的原理和特点,并对四工位组合机床控制系统的硬件和软件进行了设计。最 后,通过实验验证了该控制系统的可靠性和有效性。

3.3输入输出接口

3.3输入输出接口

PLC作为控制系统的核心,需要与外围设备进行交互。因此,输入输出接口的 设计也至关重要。常见的输入接口包括按钮、开关和传感器信号接口;输出接口 则包括继电器、伺服电机等执行机构接口。这些接口通过相应的硬件和软件配置 实现与外围设备的连接与控制。

实际应用

实际应用

三、基于PLC的组合机床控制系 统设计

1、硬件设计

1、硬件设计

基于PLC的组合机床控制系统的硬件设计主要包括输入输出模块、中央处理单 元、通信接口等。输入模块主要接收操作面板、各个传感器等输入信号;输出模 块主要控制各个执行元件;中央处理单元是整个控制系统的核心,主要负责处理 输入信号,

1、硬件设计

一、组合机床的结构与工作原理

一、组合机床的结构与工作原理

组合机床主要由动力头、滑台、夹具、冷却系统、液压系统、电控制系统等 组成。其工作原理是利用动力头带动刀具进行切削,滑台负责带动工件进行移动, 夹具对工件进行定位和夹紧,液压系统提供动力,电控制系统控制整个加工过程 的运行。

二、PLC在组合机床中的应用

基本内容

2、灵活性:PLC可通过编程实现不同的控制逻辑,满足各种不同的生产需求。 3、易于维护:PLC具有自诊断功能,便于排查故障,维护简单。

四工位立式回转刀架机电系统设计

四工位立式回转刀架机电系统设计本设计是基于数控机床的自动回转刀架仿真。

主要的工作可以分成两部分,一部分是机构仿真,另一部分是电气控制。

机构仿真是先对四工位立式回转刀架的工作原理的分析和对零件进行结构设计。

电气控制就是把程序导入到PLC中来控制刀架电动机中的两个继电器,从而实现对刀架的正反转控制,而且电机的停转可以通过限位开关的开关信号来控制,实现自动换刀。

标签:自动回转刀架;刀架控制原理;刀架电气控制系统仿真1 数控机床刀架的介绍自动换刀系统是数控机床的重要组成部分。

机床的加工性能受刀具夹持原件的结构特性及它与機床主轴的连接方式的直接影响。

而机床的换刀效率受到刀库结构形式及刀具交换装置工作方式的影响,而整机的成本造价又受自动换刀系统本身及相关结构的复杂程度的直接影响。

2 数控刀架的工作原理及电气设计电气是机械的控制中心,也就是说电气原理的设计可以实现机械动作的复杂操作控制。

下面我们通过数控刀架的电气知识霍尔效应、刀架的接线原理图和具体的经济型刀架换刀过程等,对电气原理的运用做进一步的了解。

2.1 数控车床四工位刀架换刀工作原理电机会在接到换刀键或者换刀的指令后正转,蜗杆、涡轮、轴、轴套由于花键的定位作用,同联轴器一同转动。

轴套外圆上有两处凸起,能够限位轴套,使轴套在套筒内孔中的螺旋槽内作滑动,因刀架与上端齿盘同套筒相连,此时会因套筒的滑动被举起,使上下齿盘分开,刀架抬起,当套筒继续转动时,刀架会被带动旋转90°(如不到刀位,刀架还可以继续转180°、270°、360°),而且此时控制装置能够收到由微动开关发出的检测信号,直到刀架转到指定位置,控制装置会根据微动开关提供的刀架已经到达指定位置的信号,使电动机反转,此时定位销会使刀架定位不再回转,刀架则向下移动,上下端齿盘重新压合。

当蜗杆继续转动,产生轴向位移,压缩弹簧,曲面压缩开关使电机停止旋转,从而完成一次转位。

基于PLC的数控车床电气控制系统设计毕业设计报告

根据数控车床所承担加工任务的特点,可知其操作过程比较复杂。要用PLC控制车床动作,必须将PLC及其控制模块和相应的执行元件加以组合。所以在该控制程序的开发过程中,采用了模块化的结构设计方法。

本文主要完成了主轴控制、坐标轴控制、自动换刀控制、定时润滑控制以及报警处理等功能的PLC控制程序的开发。并且利用FXGP_WIN-C软件编写了该机床的PLC控制程序,并借助其运行、监控功能,通过相关设备,观察了程序的运行情况。

关键词:PLC控制,数控车床,梯形图

第一章 概 述

CK9930型数控车床配备的是华中I型数控系统,是一种比较老式的小型简易经济型数控系统。随着数控技术的不断进步与发展,这一数控系统已不能满足加工要求,本课题就是对现有的CK9930数控车床所进行的改造项目的一个组成部分。主要是车床电气控制部分进行改造。

3)毕业论文须用A4单面打印,论文50页以上的双面打印

4)图表应绘制于无格子的页面上

5)软件工程类课题应有程序清单,并提供电子文档

5.、开题报告、外文译文、译文原文(复印件)次序装订

基于PLC的数控车床电气控制系统设计

摘要:

数控机床是一种机电一体化的数字控制自动化机床。早期的数控机床是依靠继电器逻辑来实现相应的功能。由于继电器逻辑是一种硬接线系统,布线复杂,体积庞大,更改困难,一旦出现问题,很难维修。这样的系统,其可靠性往往也不高,影响正常的生产。

作者签名:日期:

毕业论文(设计)授权使用说明

毕业设计(论文)-fanuc数控车床的刀架控制系统设计[管理资料]

毕业设计说明书课题名称:FANUC数控车床的刀架控制系统设计学生姓名学号二级学院(系)电气电子工程学院专业机电一体化技术班级指导教师起讫时间:2012年2月13日~2012 年4月 6 日课题名称:FANUC数控车床摘要六工位简易刀架是经济型车床上最常用的一种自动换刀机构。

刀架采用三相异步电动机驱动,刀位检测采用霍尔元件。

这种刀架只能单方向换刀,电动机正转换刀,反转锁紧。

数控车床的刀架是机床的重要组成部分,刀架用于夹持切削用的刀具,其结构直接影响机床的切削性能和切削效率。

因此数控车床的刀架设计的好与坏、效率高与低将直接影响到产品的加工时间和质量,进而影响到制造业的飞速发展。

本设计主要对总体结构设计、主要传动部件的设计和电气控制部分设计。

包括电气电路和控制软件的设计。

本设计的自动回转刀架控制系统电路简单,可靠性高,有效地解决了传统机床换刀主要依靠手工换刀,辅助时间长,精度不高,累积误差大,加工出的产品既费时且质量不如数控加工的问题,也为车床数控改造中的自动换刀问题提供一种有效的解决途径。

关键词:机械设计;刀架控制原理;刀架电气控制系统;自动换刀;自动回转刀架。

目录摘要 (I)第1章机械结构 (2)刀架总述 (2)数控车床刀架的分类 (2)数控车床刀架传动装置的原理与应用 (3)数控车床六工位刀架换刀工作原理 (8)第2章数控车刀架电气控制系统设计 (12)霍尔原理在刀架中运用的简单概述 (12) (13)六工位刀架梯形图 (14)第3章数控车刀架常见故障分析....... (15)数控车刀架机械与电气故障分析排除 (15)数控车床刀架常见故障的实例分析 (16)刀架使用注意事项 (17)第4章结论 (19)参考文献 (20)致谢 (21)附录 (22)第1章机械结构刀架总述数控刀架安装在数控车床的滑板上。

它上面可以装夹多把刀具,在加工中实现自动换刀刀架的作用是装夹车刀,孔加工刀具及螺纹刀具并能准确迅速的选择刀具进行对工件的切削。

毕业设计任务1001-2

毕业设计(论文)任务书系(部): 数控工程学院专业:数控设备应用与维护班级:数维1001设计题目:基于FANUC 0i Mate-TB的数控车床电动刀架PLC 程序设计题目下达日期:2012年 11月 10 日开始日期:2012年11 月 19日完成日期:2013年 1 月12 日指导教师:祝战科学生姓名:教研室主任:批准日期: 2012 年 11 月 12 日一、论文内容及要求1.掌握数控车床的电动刀架主要结构及工作原理。

2.掌握数控车床的电动刀架的换刀控制过程及控制要求。

3.掌握FANUC数控车床用于与刀架有关的参数。

4.掌握利用PLC梯形图及诊断状态进行故障判断的方法。

5.掌握FANUC 0i Mate-TB 数控系统PLC梯形图设计刀架相关功能指令。

6.基于FANUC 0i Mate-TB数控系统设计数控车床电动刀架的控制电路;1)设计数控车床电动刀架控制部分的电气控制电路;2)设计电动刀架的控制时序图;3)设计电动刀架的换到控制流程图;4)写出刀具地址输入信号真值表。

5)设计数控车床刀架PMC程序。

6)在实验台上调试程序。

7.分别针对立式四工位刀架和卧式六工位刀架编写程序。

8.数控系统可以选用FANUC 0i Mate-TD系统。

9.绘制图时要用新标准、新符号绘制图.10.图面布局要合理、规范,图中标注要清楚、正确.二、应完成的技术文件及图纸1.绘制各部分的电路图若干张(用A4图纸)2.编写设计说明书,具体内容包括:1)设计目录2)说明每部分电路的主要功能及电路工作原理;3)电路中主要元器件的明细表(包括元件名称,规格型号和主要参数);4)数控车床刀架PMC程序清单。

三、参考资料1.《FANUC 0i Mate-TB使用说明书》FANUC 数控公司2.FANUC数控系统PMC编程刘江主编高教出版社指导老师评语:指导老师签名:毕业设计(论文)成绩:毕业设计(论文)答辩1.答辩组成员签名:2.答辩日期:2013年1 月日3.答辩评语:4.答辩成绩:毕业设计总成绩:。

数控车床电气控制系统设计—毕业设计论文.

学习工业安全职业学院毕业论文(设计)题目: 数控车床电气控制系统设计姓名系别机电工程系专业数控技术年级2010级指导教师毕业论文(设计)成绩评定表目录摘要 (1)第一章概述 (2)1.1什么是数控机床 (2)1.2数控机床的组成 (2)1.3数控机床工作原理和结构简介 (4)1.4CK6140数控车床主简介 (5)第二章 CK6140数控车床主轴驱动系统 (6)2.1CK6140数控车床运动分析 (6)2.2CK6140数控车床电气系统简述 (6)2.3主轴驱动系统概述 (7)2.3.1主轴电动机 (7)2.3.2主轴电动机选型的要求 (8)2.3.3主轴电动机选型 (8)2.4变频器电动机主轴驱动装置 (9)2.4.1FANUC0I M ATE主轴驱动装置 (9)2.4.2设备的选型方法 (10)2.4.3变频器主轴伺服驱动电路 (11)第三章 CK6140数控车床进给伺服系统设计 (13)3.1机床进给伺服系统概述 (13)3.2CK6140数控车床对伺服驱动进给系统的要求 (13)3.3进给伺服系统的选型与控制原理 (14)3.4伺服电机的选型 (14)第四章 CK6140数控车床辅助系统设计 (15)4.1CK6140数控车床辅助系统概述 (15)4.2刀架传动系统设计 (15)4.2.1CK6140数控车床电动刀架的选型 (15)4.2.2电动刀架连接电路 (16)4.3冷却系统的设计 (17)4.4液压系统设计 (18)第五章常用电器元件的选型 (20)5.1低压电器选型的一般原则 (20)5.2断路器的选型 (20)5.3电动机保护用自动开关的选型 (21)5.4熔断器的选型 (21)5.5接触器的选型 (21)5.6热继电器的选型 (22)5.7中间继电器 (22)第六章可编程式控制制器(PLC) (23)6.1可编程式控制制器概述 (23)6.2可编程式控制制器(PLC)的特点 (23)6.3程控制器的组成及工作方式 (24)6.4PLC选型及I/O接线图 (25)6.5输入/输出点 (25)6.6基本功能面板设计 (27)6.7通讯界面 (27)参考文献 (28)致谢 (29)摘要数控机床是典型的机电一体化产品,它综合了电子计算机、自动控制、自动检测、液压与气动以及精密机床等方面的技术。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

毕业设计(论文)-数控车床四工位刀架电路的PLC控制设计四川信息职业技术学院毕业设计说明书(论文)第1章机械结构1.1刀架总述数控刀架安装在数控车床的滑板上。

它上面可以装夹多把刀具,在加工中实现自动换刀刀架的作用是装夹车刀,孔加工刀具及螺纹刀具并能准确迅速的选择刀具进行对工件的切削。

刀架滑板由纵向(Z轴)滑板和横向(X轴)滑板组成,纵向滑板安装在床身导轨上,可以沿床身纵向运动,横向滑板安装在纵向滑板上,能沿纵向滑板的导轨进行横向运动,刀架滑板的作用是安装在其上的刀架刀具在加工中实现纵向和横向的进给运动。

1.2换刀的机械原理按下换刀键或输入换刀指令后,电机正转,通过联轴器,蜗杆带动涡轮,螺纹带动螺母刀架体松开并上抬,转位、找刀刀架体的上方有一发信盘,盘中每一到刀位都安装一霍尔开关刀架体旋转到一刀位时。

该刀位的传感器件向数控系统发出信号,数控系统将收到的实际刀位信号与指令刀位信号进行比较,当两信号相同时,说明刀架体已旋转到所选刀位,数控系统控制继电器KA1释放,继电器KA2得电吸合,换刀电动机反转,粗定位销在在弹簧的作用下进入粗定位盘的凹槽中进行粗定位,由于粗定位槽的限制刀架体不能反转只能在该位置垂直落下,刀架体和刀架底座的端面齿啮合,实现精确定位,电动机做适当的延时。

继续反转,当两端面齿增加到一定夹紧力。

刀架体被锁紧时。

电动机停止转动,换刀结束。

第 1 页四川信息职业技术学院毕业设计说明书(论文)第2章电动刀架的电气控制2.1刀架拆卸顺序A、使刀架处于松开状态,拆下上盖1,拆下发讯盘2上的电线,然后拆下小锣母3、发讯盘2、磁钢座4。

B、取出大螺母5内两只M4螺钉,卸下大螺母5及止退圈6、平面轴承、离合盘7。

C、取下上刀体11,拆下外端齿16、螺杆19、螺母18、离合削8、反靠销10(注意外端齿16、螺母18相对于上刀体11的位置。

D、拆下电机、联接座12、端盖22。

E、从端改22端,向联接座12端敲出蜗杆23以轴承。

F、卸下中轴14,取出蜗轮15及平面轴承,卸下反靠盘17。

2、装配顺序A、装配时所有零件清洗上油,传动部位上润滑脂。

B、按拆卸反顺序装配。

C、刀架在啮合状态时,上刀体11与下刀体13应四面平行,反靠销10应在反靠盘17槽中,离合销8应在离合盘7平面上,大约离槽125度左右。

D、用内六角扳手转动蜗杆,使刀架端齿处于松开状态,拧紧大螺母5,然后稍稍松开一点大螺母5,使大螺母5上的螺孔与止退圈6上的螺孔对准,装上2—M5防松螺钉,在转动蜗杆使刀架锁紧。

E、使刀架锁紧,调整磁钢21与霍尔元件(发讯盘3中)的相对位置,使刀架处于要刀位置。

第 2 页四川信息职业技术学院毕业设计说明书(论文)图6-1拆装顺序及结构图2.2工作原理微机发出换刀信号,控制继电器动作,电机正转,通过蜗轮、蜗杆、螺杆将销盘上升至一定高度时,离合销进入离合盘槽,离合盘带动离合销,离合销带动销盘,销盘带动上刀体转位,当上刀体转到所需刀位时,霍尔元件电路发出到位信号,电机反转,反靠销进入反靠盘槽,离合销从离合盘槽中爬出,刀架完成粗定位。

同时销盘下降端齿啮合,完成精定位,刀架锁紧。

(15T)反转时间到,继电器动作,电机停止。

(5/3T)延时绩电器动作,切断电源,电机停转,并向微机发出回答信号,加工程序开始。

第 3 页四川信息职业技术学院毕业设计说明书(论文)2.3电动刀架的电气控制电动刀架的电气控制分强电和弱电两部分,强电部分有三相电源驱动三相交流异步电动机正、反向旋转,从而实现电动刀架的松开、转位、锁紧等动作;弱电部分主要由位置传感器——发讯盘构成。

发讯盘采用霍尔传感器发讯。

根据数控系统的不同,发讯盘及相应控制也不相同,现分别说明:2.3.1 5/3T型换刀时,数控系统将相应刀位线(T1~T4)接地,然后等待回答信号,刀架的松开、转位、锁紧动作均由控制箱完成。

图2-2电气控制图引1 2 3 4 5 6 7 8 9 10 11 12 13 14 15脚功T1 T2 T3 T4 T5 T6 到电能位源线黄橙蓝白粉紫绿红色红表6-1刀架信号接口(15芯孔式插头)引脚 1 2 3 4功能 PE U V W线色黄绿黑黑黑表2-2刀架电机线接口(4芯针式航空插头)第 4 页四川信息职业技术学院毕业设计说明书(论文)2.3.2 15T型图2-3刀架电机控制图换刀时,数控系统将低电平有效的正转信号送出,然后检测相应刀位信号线(T1~T4),当所要刀位信号线有效(低电平)后,撤消正转信号,同时给出反转信号,系统已设定反转时间,反转时间到,撤消反转信号。

该种方式我厂也配有控制箱,可代替交流接触器,用户可根据实际情况选用。

引1 2 3 4 5 6 7 8 9 10 11 12 13 14 15脚功T1 T2 T3 T4 T5 T6 地电能源线黄橙蓝白粉紫绿红色红表2-3刀架信号线接口(15芯孔式插头)引脚 1 2 3 4功能 PE U V W线色黄绿黑黑黑表2-4刀架电机线接口(4芯针式航空插头)A、正位(锁进)信号:有些立式刀架提供正位(锁进)信号,由霍尔传感器发讯,低电平有效。

(LD4-0625刀架,正位信号由微动开关发信,低电平有效) 第 5 页四川信息职业技术学院毕业设计说明书(论文)该信号由一根灰色线在插头(15芯孔式插头)外单独引出。

B、霍尔发讯盘:采用开关型、单记性极性霍尔传感器发讯。

其输出为NPN型常开输出,低电平有效,最大额定输出电流25mA。

使用电源为12V/24VDC。

C、有的发讯盘设计有限流保护电路。

如果发讯盘的输出电流大于额定输出电流则保护电路启动,切断所有刀位信号输出电流(刀架连转)。

此时需断开发讯盘电源,排除电路故障,重新上电即能正常工作。

因此刀架接线时应确认发讯盘的负载电流是否符合要求。

例如不能用发讯盘直接带继电器等大负载器件,另外加上拉电阻时上拉电阻阻值不可太小。

带保护的发讯盘有12V和24VDC两种规格,使用前应确认所使用发讯盘的电源规格。

D、上拉电阻:有些CNC系统要求刀位输入信号高电平有效,此时应加上拉电阻,上拉电阻阻值及功率不可太小,以免损坏发讯盘。

建议在24V电源下使用1.5K,2.2K,1/2W电阻;在12电源下使用620,1500,1/2W电阻。

第 6 页四川信息职业技术学院毕业设计说明书(论文)第3章数控车床刀架PLC控制3.1过程分析以四工位自动刀架为例,刀架电机采用三相交流380V供电,正转是驱动刀架正向旋转,各刀具按顺序依次经过加工位置,刀架电机反转时,刀架自动锁死,保证刀具能够承受切削力。

每把刀具各有一个霍尔位置检测开关。

换刀动作由T指令或手动换刀按纽启动,换刀过程如下:(a)刀架电机正转;(b)检测到所选刀位的有效信号,停止刀架电机,并延时(100s);(c) 延时结束后刀架电机反转锁死刀架,并延时(500s);(d) 延时结束后停止刀架电机,换刀完成。

3.2安全互锁(1)刀架电机长时间旋转(如20s),而检测不到刀位信号,则认为刀架出现故障,立即停止刀架电机,以防止将其损坏并报警提示;过热报警时,停止换刀过程,并禁止自动加工;3.3程序设计3.3.1 车床刀架用T指令换刀的C语言PLC处理程序 if(X[2]&ox80)==4 //若电机过热(X2.7为0) {*sys_ext_alm()|=4; //则显示2号外部报警:刀架电机过热mod_T_code(0)=-1; //强制T指令完成 return; //从T指令处理程序返回到PLC主程序(以下简称“返回”) }eles //否则*sys_ext_alm()&=,4; //清楚2号外部报警 T_NO=mod_T_code(0)/100; //由T 指令获得所要选的刀号第 7 页四川信息职业技术学院毕业设计说明书(论文)//列如T121,指选1号刀具,刀偏值取21号If(T_stage_dwell>plcl_time); //若设定的换刀延时时间未完成 {T_stage_dwell-=plcl_time; //则延时时间减去本程序执行周期的扫描时间reture; //并且返回}else //否则T_stage_dwell=0; //清零为下次延时准备//进入switch结果,执行换刀顺序的下一步Switch(T_stage) //读取换刀顺序标记 {case 0: //换刀第0步Y[0]|=ox40; //输出Y0.6步,刀架正转Break; //退出switch结构(以下简称“退出”)case 1: //换刀第1步if((X[3]&oxf)!=(1<<(T-NO_1))) { //若本扫描周期读取的刀位信号不是所选刀T_stage=0; //则,回到换刀第0步,即保持正转继续找刀T_change_time+=lcl_time; //记录正转时间If(T_change_time>8 000) //若超过8s没有找到目标刀位 {*sys_ext_alm()|=8; //则显示3号外部报警:换刀超时Y[0]&= ,ox40; //停止电机mod_T_code(0)=-1; //T指令强制完成第 8 页四川信息职业技术学院毕业设计说明书(论文)break; //退出}Else*sys_ext_alm()&=,8; //否则清楚3号外部报警 Break; //退出}Y[0]&=,ox40; //否则,表示以到达所选刀位,Y0.置零,停止刀架正转 T_stage_dwell=100; //设定停止延时=100ms Break; //退出case 2; //换刀第2步Y[0]|=ox80; //Y0.7置1,刀电机反转锁死刀架T_stage_dwell=500; //反转时间为500ms Break; // 退出Case 3; //换刀第3步Y[0]&=,ox80; //Y0.7置0,刀架电机停止旋转 Mod_T_code(0)=-1; //置T指令完成标记 Break; //退出}T_stage++; //换刀顺序标记加1//若顺利,下面的程序扫描周期中//待延时时间完成后自动进入换刀顺序过程的下一步第 9 页四川信息职业技术学院毕业设计说明书(论文)3.4刀架控制逻辑3.4.1控制逻辑刀架控制逻辑见表2-1分类条件结果刀架正转信号有效,信号一自动方式下零件加工成功直保持到实际刀位与编程中执行T代码程序中T代码与实际刀位不T代码一致,然后刀架反转信符时号自动生效。

反转信号的保持时间由机床参数设定刀架正转信号有效,直至换手动方式下按下换刀键,直刀键松开,然后刀架反转信号连续换刀至刀架转到所需位置自动生效。

反转信号的保持时间由机床设定刀架正转信号有效,直至刀架手动方式下短促按下手动换转过一个刀位,然后刀架反转点动换刀刀键信号自动生效表2-13.4.2信号地址、名称和意义刀架控制的有关信号地址、名称和意义见表2-2输入信号类型地址及名称意义I0.0、I0.1、I0.2、I0.3刀位反馈I/O—PLC信号刀架在T1位时I0.0为ON 信号V25002000.0、V25002000.1、读入编程指令T1,则V25002000.2、V25002000.3NCK—PLC信号 V25002000.0为ON 零件程序中的T1、T2、T3、T4V31000000.2有效运动方式“手动” OFF时为自动方式 MCP—PLC信号V1000000.3换刀键(K4) 按下K4,V1000000.3为ON 输出信号类型地址及名称意义PLC—I/O信号 Q0.4、Q0.5刀架正反转输出刀架正反转信号 PLC—MCPV11000000.3刀架运动状态显示刀架正反转时,LED4亮表2-2第 10 页四川信息职业技术学院毕业设计说明书(论文)3.4.2自动换刀系统1.自动换到系统I/O口定义(1)输入I口I0.0、I0.1、I0.2、I0.3:刀位检测信号; I0.4:锁紧到位检测信号;I2.1:机床面板上的手动换刀键; I2.2:零件程序中的T指令正转信号; I2.3:零件程序中的T指令反转信号。