滚筒包胶全部流程

pom包胶滚轮轴承的注塑工艺流程

pom包胶滚轮轴承的注塑工艺流程英文回答:Injection Molding Process for Pom Encapsulated Roller Bearing.1. Mold Design.The mold design is crucial to ensure the precise dimension and surface finish of the pom encapsulated roller bearing. The mold cavity must be designed to accommodate the specific bearing dimensions and tolerances, including the outer ring, inner ring, and rolling elements. The mold must also incorporate features for gate placement, cooling channels, and ejection mechanisms.2. Material Selection.The choice of pom material is essential for the performance and durability of the bearing. Pom is athermoplastic material known for its high strength, stiffness, and low friction. The melt flow index (MFI) of the pom should be considered to ensure proper flowability during injection molding.3. Injection Molding Process.The injection molding process involves several steps:Clamping: The two halves of the mold are clamped together to create a sealed cavity.Injection: Molten pom is injected into the mold cavity using a high-pressure injection machine.Cooling: The molten pom solidifies and cools within the mold.Ejection: Once the pom has solidified, the mold opens, and the bearing is ejected.4. Post-Processing.After injection molding, additional processing steps may be required:Deflashing: Removing any excess material from the surface of the bearing.Annealing: Heating the bearing to a specific temperature to relieve internal stresses and improve mechanical properties.中文回答:POM包胶滚轮轴承注塑工艺流程。

滚筒包胶

滚筒包胶说明为了适应各矿生产需求,我厂于2005年经过一年多的调研开发、实验总结,得出一套质量可靠、操作简单、使用期限长的滚筒包胶方案,现陈述如下:一、传统的热硫化包胶缺点在热硫化条件下加工的滚筒包胶由于硫化压强低(6-8 kg/m ,硫含量偏高而耐磨性能差,使用中易老化,热包胶加工的滚筒使用不久后硬度即达到82 SHOREA,对输送带的附着力低,且清洁功能差。

二、使用TipTop材料冷包胶优点使用蒂普拓普RG50-100 包胶材料由高质耐磨橡胶制成,适合于各种条件下的滚筒包胶,工作条件热硫化包胶TIP TOP 冷硫化包胶与金属滚筒的粘接力3 - 8 N/mm12 N/mm 硫化时压强6 - 8 kg/cm250 kg/cm2耐磨性能橡胶密实度低,耐磨性能差橡胶密实度高,耐磨性强使用寿命使用寿命低寿命为热包胶的数倍摩擦系数与胶带附着力较低,增强了胶带应力摩擦系数高,从而减低了胶带应力橡胶硬度较快老化导致橡胶过硬,引起物料粘附橡胶弹性佳,防粘附性能好。

1.滚筒包胶材料UNI -60REMA LINE 60 经济型具有抗磨损,抗冲击性能强的特点典型应用用于非驱动轮的包胶,无开槽用于各类防磨损的橡胶衬垫2.滚筒包胶材料RemaGrip 70由异戊二烯,聚丁橡胶,丁苯橡胶混合而成的复合橡胶材料;极佳的高摩擦系数和抗磨损性能典型应用用于驱动轮及从动轮的包胶(50MM大型菱形开槽特别适合于钢索输送带及高速,高张力输送带3.滚筒包胶材料RemaGrip 70/CN-SLRG70 经济型极佳的高摩擦系数和抗磨损性能四种标准厚度:10,12,15,18 mm2000 X 10,000 mm典型应用用于各类驱动轮的包胶(50MM大型菱形开槽特别适合于钢索输送带及高速,高张力输送带滚筒包胶材料4.滚筒包胶材料RemaGrip C, CK-1U由异戊二烯,聚丁橡胶,丁苯橡胶混合而成的复合橡胶材料;带有小型陶瓷块;具有极佳的高摩擦系数和抗磨损性能典型应用适合于在高磨损,易打滑的极端条件下工作的驱动轮包胶特别适合于钢索输送带及高速,高张力输送带5.滚筒包胶●世界上许多最高强度的输送带的驱动滚轮都使用TIP TOP 的包胶材料●Drummond 煤矿(ST 5800)●Morenci P7 (ST5000)●KennecottUtah 铜矿(ST3800-ST4800)●采用TIP TOP 的滚筒包胶材料可在现场或加工厂操作,方便快捷三、滚筒包胶材料选用1.滚筒包胶材料的选用2.包胶材料的厚度选择3.滚筒直径包胶厚度直径:up to 320 mm选用厚度:8 mm直径:320 - 800 mm 选用厚度:10 - 15 mm直径:800 above 选用厚度:12 - 25 mm4.滚筒包胶材料的选用驱动滚轮:建议采用蒂普拓RemaGrip 包胶材料,带有菱形开槽导向轮,尾轮及张紧轮:建议采用蒂普拓RemaLine材料,表面无开槽;亦可使用带槽的RemaGrip 材料,能增强滚筒的自我清洁功能,防止输送带跑偏。

滚筒包胶冷粘和热硫化区别

滚筒包胶冷粘和热硫化区别

目前滚筒包胶主要是冷粘和热硫化两种方法,其主要工艺区别是:

一、热硫化包胶的工艺是将滚筒全部拆解完毕,将筒皮在车床车削约2-3mm深的螺纹沟槽,涂刷两层粘接剂(铁性粘接剂、橡胶粘接剂),然后将生胶板压实在滚筒筒皮上,入硫化蒸汽炉加热180℃硫化,硫化完成出炉后上车床车削包胶花纹。

然后才可以组装轴、紧定套、轴承座等。

二、冷包胶工艺是将滚筒筒皮用绞磨机除锈,涂刷胶板厂家生产的特殊粘接剂后,将轧制成型的胶板直接粘接在滚筒表面,包胶过程中可以不必将滚筒拆解。

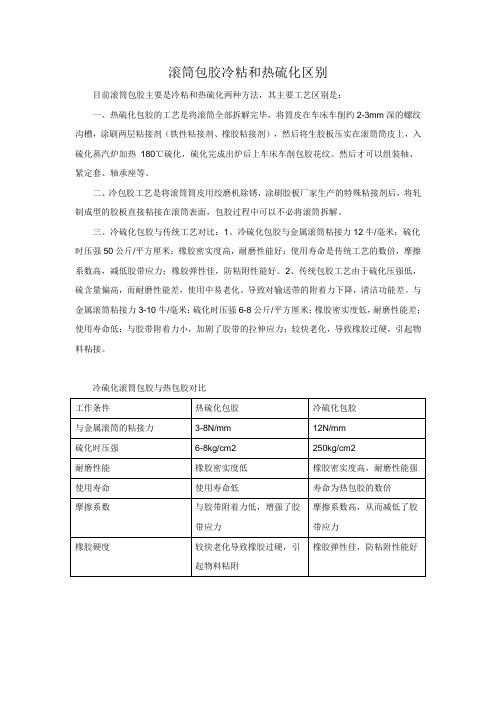

三、冷硫化包胶与传统工艺对比:1、冷硫化包胶与金属滚筒粘接力12牛/毫米;硫化时压强50公斤/平方厘米;橡胶密实度高,耐磨性能好;使用寿命是传统工艺的数倍,摩擦系数高,减低胶带应力;橡胶弹性佳,防粘附性能好。

2、传统包胶工艺由于硫化压强低,硫含量偏高,而耐磨性能差,使用中易老化。

导致对输送带的附着力下降,清洁功能差。

与金属滚筒粘接力3-10牛/毫米;硫化时压强6-8公斤/平方厘米;橡胶密实度低,耐磨性能差;使用寿命低;与胶带附着力小,加剧了胶带的拉伸应力;较快老化,导致橡胶过硬,引起物料粘接。

冷硫化滚筒包胶与热包胶对比。

皮带机滚筒包胶标准

皮带机滚筒包胶标准皮带机滚筒包胶标准是指对皮带机滚筒进行包胶处理时所需符合的技术要求和规范。

包胶处理是为了增加滚筒的耐磨性和抗冲击性,提高其使用寿命和工作效率。

以下将对皮带机滚筒包胶标准进行详细介绍。

首先,包胶材料的选择是影响包胶效果的关键因素之一。

通常情况下,包胶材料应选择具有良好耐磨性、抗拉伸性和耐腐蚀性的橡胶材料。

同时,包胶材料的硬度、厚度和粘合性也需要符合相关标准要求,以确保包胶层的牢固性和耐久性。

其次,包胶工艺的标准化对于保证包胶质量至关重要。

包胶工艺应包括表面处理、底胶涂布、面胶涂布、硫化等环节,并且每个环节都需要严格按照标准操作,避免出现漏胶、胶层不均匀、胶层脱落等质量问题。

此外,包胶工艺中的温度、压力、速度等参数也需要严格控制,以确保包胶层的质量稳定性。

再者,包胶质量的检测和评定是确保包胶标准得以执行的重要环节。

包胶滚筒应进行外观质量检查、尺寸测量、硬度测试、附着强度测试等多项检测,以确保包胶滚筒的质量符合标准要求。

同时,还应建立完善的包胶滚筒质量档案,对每一台包胶滚筒的生产工艺、检测结果等进行记录和归档,以便日后追溯和评定。

最后,包胶滚筒的使用和维护也是影响包胶效果的重要因素。

在使用过程中,应避免滚筒长时间空载运行和过载运行,避免对包胶层造成不必要的磨损和损坏。

在维护方面,应定期对包胶滚筒进行清洁、润滑和检查,及时发现并处理包胶层的损坏和老化现象,以延长包胶滚筒的使用寿命。

综上所述,皮带机滚筒包胶标准涉及到包胶材料、包胶工艺、包胶质量检测和评定以及包胶滚筒的使用和维护等多个方面,只有严格执行相关标准和规范,才能确保包胶滚筒的质量和性能达到预期要求,提高设备的运行效率,降低维护成本,保障生产安全。

主斜井皮带机滚筒包胶安全技术措施

主斜井皮带机滚筒包胶安全技术措施

一、工程概况

我矿主斜井皮带机截止2004年投入运行以来至今,2#电机驱动滚筒胶皮磨损全部脱落,导致皮带机在运行过程中发生打滑1#驱动负荷加大电机电流增大。

为了确保设备正常运转,避开运输系统故障影响矿井生产,打算对滚筒包胶处理。

二、施工方案

利用夹板将传动机头驱动部分的地带面带夹住,然后用主提升绞车将夹板拉紧,同时卸掉主斜井机尾配重,最终将皮带上拉保证包胶滚筒处有大量余带供包胶人员在滚筒内进行操作,然后在现场进行包胶处理。

三、工程量

1.皮带机松带流程。

2.将4个滚筒用倒链提起,保证足够操作空间。

3.现场进行滚筒包胶。

4.恢复皮带机张紧并试车。

四、施工时间

2012年3月8日早8点-下午16:00

五、组织机构

总负责人:刘兵成

施工负责人:刘艳军

技术指导:张廷文、包胶皮厂家

机电科负责人:李云亮

平安负责人:穆三奴

施工成员:皮带队人员

配备人员:安检员1人,负责现场平安管理

机电科技术员1人,协作皮带队负责验收工程质量。

六、施工工序

1.松带

在滚筒包胶5米处在地面带打设夹板,并采纳倒链固定,同时在滚筒包胶下方5米处打设夹板,紧固后用绞车拉紧,保证皮带不下滑,保证有足够的操作空间,同时滚筒能人工转动。

滚筒包胶安全措施

滚筒包胶安全措施一、工程概况2304面驱动滚筒胶层磨损严重,为了确保设备正常运转,须在井下对驱动滚筒进行包胶处理。

二、施工方案由包胶厂家携带包胶材料,由矿方准备电源并将材料运至施工现场,然后在2304皮带机头进行包胶施工。

三、施工时间2014年10月3日四、劳动组织施工负责人:琚孝文施工成员:周如来、丁超、赵士壮配备综机科人员1人,施工完成后负责验收工程质量。

五、施工工序1、由矿方将驱动滚筒吊离地面或固定在皮带架上,保证滚筒可灵活转动。

确认安全可靠后,无关人员方可离开现场。

由现场负责人通知包胶施工人员开始作业2、使用瓦斯监测仪器测量皮带机头处瓦斯浓度,不得超过0.8%。

条件允许作业后由包胶人员进行包胶处理。

3、由厂方进行胶板表面打磨,打磨完后清扫干净,刷第一次胶水,晾干。

4、由厂方进行滚筒表面打磨,打磨后刷第一次胶水,晾干。

5、由厂方进行滚筒胶板第二次刷胶,刷好后即可贴接,贴接完成后对接口两边进行封口,封完口后,包胶完成。

6、包胶完成后,恢复后两小时可以试车,6-8小时后可以正常运转。

六、安全技术措施1、确保滚筒固定牢固。

2、安全措施2.1凡参加本次施工人员,必须认真学习本措施,做到人人熟悉措施,人人掌握措施,确保措施在现场实施。

2.2拆卸时必须严格按照标准进行施工,加强支护质量和顶板动态观察。

2.3严禁违章作业、违章指挥。

2.4全体施工人员认真学习措施,熟悉施工方案。

2.5施工须有专人指挥,其它人员听从指挥,服从命令。

2.6参加施工人员,严格遵守各种操作规程,《煤矿安全规程》和施工措施,按章作业,杜绝违章现象。

2.7工作人员、上岗人员必须做到先检查后工作,先排除隐患后开始施工,做到隐患不排除不作业。

3、本措施没有涉及到的或与《煤矿安全规程》相抵触的,全部依据规程规定为准。

皮带机滚筒包胶的安全技术措施

皮带机滚筒包胶的安全技术措施一、工程简介:二水平运输巷皮带驱动滚筒外部胶皮受到损坏,致使皮带打滑不能正常运行。

经领导研究决定,将进行井下皮带驱动滚筒包胶。

二、施工地点以及时间:施工时间:202x年2月7日施工地点:运输巷三、劳动力的组织:包胶的主要事物由厂方负责;机电队负责滚筒的拆卸安装;运输队负责材料的运输到位;该工作实行8小时工作制,每班配备安全员一名,瓦检员一名,打杂工若干;包胶,安装完成,调试,共需8小时。

三、准备工作:1、厂家自备:刀具、压实滚轮、直尺、卷尺、磨刀石、橡皮锤、打磨机、钨钢打磨碟、纤维打磨碟、胶刷、量杯、量筒、剪刀、螺丝刀、夹钳、标记笔、标记弹线盒、T2胶枪修补系列。

2、机电队准备:3吨手拉葫芦2台、11钢丝绳若干,二锤一把,220V电源以及插板一个。

四、施工工序:1、检查所有工器具是否完好,确保工器具的安全有效,如不完好,必须在地面上维修或者更换后才能运送到工作面;2、运输队提前委派专人检查轨道结冰情况,并及时处理稳妥;3、运输队提前将所需要的所有工器具运送到指定位置;4、委派专人现场监督吊点的选取及打掘。

5、由专人将皮带机控制开关停电、闭锁、并挂停电牌;6、然后松拉紧跑车使皮带处于松驰状态,由专人对张紧装置的控制开关进行停电、闭锁并挂停电牌;7、将手拉葫芦承重链捆绑2根钢丝绳,然后将2根钢丝绳分别固定在滚筒两侧,并使承重链带劲;8、将滚筒的固定螺栓拆除,将螺栓妥善放置在合适位置;9、用手拉葫芦将滚筒平稳、缓慢上提取出,并放置在巷帮合适位置;10、然后由滚筒包胶的厂方人员对滚筒进行包胶;11、包胶完成后,安装驱动滚筒到皮带上;12、由专人检查,确认安装合格后,由专人对张紧装置控制开关摘除停电牌并送电,并张紧皮带;13、由专人检查,确认皮带张紧合格后,由专人对皮带机控制开关摘除停电牌并送电;14、经在场负责人确认,所有皮带机头人员撤离至安全距离,发出开车信号,开启皮带机试运转;15、确认皮带机运转正常后,对现场环境进行清理,对需要回收的杂物及时装车升井。

铁轮包胶工艺

铁轮包胶工艺1. 简介铁轮包胶工艺是一种常见的制造铁轮的技术方法。

通过将橡胶材料包覆在铁轮表面,可以提供更好的抓地力、降低噪音和减震效果,同时也增加了铁轮的耐磨性和寿命。

本文将详细介绍铁轮包胶工艺的步骤、材料和优势。

2. 工艺流程2.1 准备工作在进行铁轮包胶前,需要进行一些准备工作:•准备好所需的材料:橡胶片、胶水、溶剂等。

•清洁铁轮表面,确保其干净无油污。

2.2 包覆橡胶层以下是铁轮包胶的具体步骤:1.将橡胶片裁剪成与铁轮直径相同的圆形片段。

2.在橡胶片上涂抹一层薄薄的胶水。

3.将涂有胶水的一面贴附到清洁后的铁轮表面上。

4.使用辊筒或压力机将橡胶片与铁轮表面紧密结合。

5.确保橡胶层均匀贴附在铁轮表面上,并排除气泡。

2.3 固化和修整1.将包覆好橡胶的铁轮放入烘箱中进行固化。

固化温度和时间根据橡胶材料的要求进行设定。

2.取出固化后的铁轮,待其冷却至室温。

3.使用砂纸或刀具修整橡胶边缘,使其与铁轮表面平整。

3. 材料选择3.1 橡胶片在铁轮包胶工艺中,常用的橡胶材料有以下几种:•NR(天然橡胶):具有良好的弹性和耐磨性,适用于一般场合。

•SBR(丁苯橡胶):具有较高的耐磨性和抗老化性能,适用于高强度使用环境。

•EPDM(乙丙橡胶):具有优异的耐候性和耐腐蚀性能,适用于室外使用环境。

3.2 胶水和溶剂选择合适的胶水和溶剂对于铁轮包胶的质量和效果至关重要。

常用的胶水类型有以下几种:•丙烯酸胶水:具有高强度粘接效果,固化时间短。

•氯丁橡胶胶水:具有较好的耐油性和耐磨性。

•聚氨酯胶水:具有优良的弹性和耐腐蚀性能。

4. 优势铁轮包胶工艺具有以下几个优势:4.1 抓地力增强橡胶层可以增加铁轮与地面之间的摩擦力,提供更好的抓地力,降低滑动风险。

尤其在湿滑或不平坦的地面上使用时,抓地力的增强对于安全驾驶至关重要。

4.2 噪音降低铁轮与地面摩擦会产生噪音,而橡胶层可以有效减少这种噪音。

通过包覆橡胶层,可以降低驾驶过程中产生的噪音污染,并提供更为舒适的行驶体验。

包胶作业步骤与技术要求

包膠作業步驟與技朮要求

授課日期﹕

講師﹕

一﹑所用材料﹕10mm單面膠。

二﹑所用工具﹕鑷子﹑刀片﹑牙簽﹑自制包膠模具。

三﹑作業步驟﹕

1.將待包膠產品做好進料檢驗﹐放置在自制包膠模具上。

2.用10mm單面膠將鐵芯排PIN的金屬部分完全裹住。

3.用牙簽刮美紋膠﹐使其緊貼排PIN部分。

四﹑技朮要求﹕

1.單面膠須完全封住鐵芯和排PIN的金屬部分且均包裹兩層﹐單面膠所貼位置須在

PIN彎腳缺口以下﹐也就是繞線的線圈須露在單面膠上面﹐但掉線的部分須包裹住。

2.包膠時不能用力壓PIN腳而使端子歪斜或料片變形。

3.包完膠后檢查線圈是否有毛刺﹑掉線﹑極性反﹑料片反﹑端子被折斷或歪斜等現

象產生。

五﹑注意事項﹕

1.包完產品后鐵芯必須豎起來﹐且按一個方向擺放整齊。

2.膠盆中產品不能擺放很緊湊﹐以防料片變形。

核准﹕審核﹕。

包胶工艺流程

包胶工艺流程包胶工艺流程是一种将材料包裹在胶水中,通过固化使其与基材粘结的工艺,适用于各种需要粘接的材料和工艺。

下面将介绍一下常见的包胶工艺流程。

首先,准备好所需的材料和设备。

一般来说,包胶工艺需要胶水、基材、固化剂、辅助工具和设备等材料。

根据具体的需求,选择合适的胶水和固化剂,并准备好相应的量。

接下来,处理基材。

根据胶水的特性和包胶工艺的要求,对基材进行必要的处理。

例如,清洁基材的表面,去除油脂和灰尘等杂质,以确保胶水能够有效地粘结到基材上。

然后,准备好胶水。

按照胶水的使用说明,将胶水和固化剂按照一定的比例混合。

通常,胶水和固化剂的比例会根据具体的材料和要求而有所不同。

混合好的胶水需要在一定的时间内使用,否则会失去固化的效果。

接下来,涂胶。

使用适当的辅助工具,如刷子、滚筒等,将混合好的胶水均匀地涂覆在处理好的基材上。

要注意涂胶的厚度和均匀性,以及涂胶的边缘处理,以确保胶水能够充分覆盖基材的表面。

然后,固化胶水。

根据胶水的固化时间和固化条件,将涂有胶水的基材放置在适当的环境中进行固化。

一般来说,固化的条件包括温度、湿度和时间等方面的要求。

在固化过程中,还要避免外界的污染和影响,以保证胶水能够充分固化。

最后,品质检验。

将固化好的基材进行检验,以确保包胶的质量。

检验的内容包括胶水的固化程度、粘结强度、表面质量等。

根据检验结果,可以对工艺进行调整和改进,以提高包胶的质量。

总结起来,包胶工艺流程是一个将材料粘结在一起的过程,它需要准备好材料和设备,处理基材,准备胶水,涂胶,固化胶水,并进行品质检验。

通过合理的工艺流程和严格的品质控制,可以实现材料的粘结和加工需求。

当然,不同的材料和要求可能会有不同的工艺流程,需要根据实际情况进行调整和改进。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、打磨滚筒

将滚筒上的残胶清理掉,然后使用打磨机在滚筒上打磨粗糙,最后使用纤维碟轻轻打磨一遍。

二、表面处理

1.先用打磨机把橡胶衬板表面打磨粗糙,并把滚筒金属表面除锈。

2.用专用清洗剂清洗去污,晾置使之干燥充分。

三、涂刷底漆

1. 将包胶底漆搅匀后,用毛刷在输送机传动滚筒金属表面均匀地涂刷一遍,晾置40分钟使之干燥充分。

其间可用碘钨灯或红外线灯烘烤至其完全干硬固化。

2. 在低温、潮湿的环境中包胶,烘烤干燥尤为必要。

四、混合胶液

1. 将固化剂倒入装有粘合剂的桶中充分混合搅拌均匀。

2. 根据需要,可各取DLZB3000超强粘接剂和固化剂按照重量比100:4的比例在其他容器中混合使用。

3. 配制胶液必须即配即用,应在使用期2小时内用完,即从混合到用完应控制在2小时内,不可久放。

五、涂胶、干燥

1. 用短而硬的毛刷在充分干燥的耐磨橡胶衬板和滚筒金属表面上分别沿一个方向均匀涂刷胶液两次,每次涂刷后胶膜要表干,即待溶剂挥发后,至不粘附手指背面而有粘力感时再刷次胶。

2. 为节省时间使胶液提前达到最终固化强度和提高粘接强度,每次涂胶后应用碘钨灯或红外线灯烘烤(烘烤温度60℃~80℃),加快溶剂挥发,至不粘附手指背时再刷下次胶。

3. 在低温、潮湿的环境中粘接,烘烤干燥尤为必要。

六、粘合固化

1. 待第二次涂胶后烘烤至不粘附手指背时,将橡胶板对准覆贴在滚筒金属表面上,从中间向四周密实地敲打2至3遍即可,排尽两粘合面间的空气。

2. 在常温下静置固化10分钟后,即可清理现场,载荷运行生产。

3. 若条件允许,延长固化时间会使粘接效果更佳。

4. 为获得最佳的粘接效果,耐磨橡胶衬板间的接口缝可用T2胶枪进行封口处理。