金属材料及热处理 教案课件内容部分第十一章 铸造

金属材料认识实习铸造工艺 ppt课件

ppt课件

25

常用的手工造型方法有:整模造型、分 模造型、活块造型、挖砂造型、假箱造型、 刮板造型、两箱造型、三箱造型和地坑造 型。

ppt课件

26

机器造型:主要由填砂、紧实、起模、修型等工 序组成。用机器全部完成或至少完成紧砂操作的造 型方法称为机器造型。按紧砂和起模方式不同,有 多种不同类型的机器造型方法及相应的造型机。

金属材料专业认识实习介绍 铸造工艺

ppt课件

1

我国铸造技术的发展

材料成形加工的方法:

1.金属铸造成形

2.金属塑性成形(锻造、板料冲压和先进塑 性成形加工工艺)

3.金属焊接成形(气焊、割焊、埋弧焊、气 体保护焊、电阻焊、钎焊、激光焊、扩散焊 和摩擦焊等)

4.非金属材料成形(工程塑料成形、橡胶制 品成形和特种陶瓷成形)

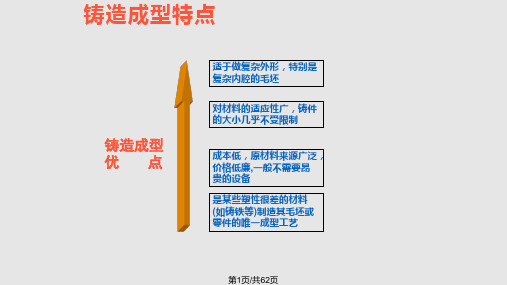

2)成本低廉:所用原材料来源广,设备投资 少,节省工时,材料利用率高。

铸造的缺点:铸造工艺的控制较困难,因而铸 件质量不稳定,废品率较高。另外,铸造生产劳 动强度大,条件差,环境污染较大。

ppt课件

12

铸造生产一般工艺流程

ppt课件

13

铸造按生产方式不同可分为砂型铸造和特种铸 造。砂型铸造:用型砂紧实成型进行铸造的方法, 称为砂型铸造。砂型铸造生产的铸件占铸件总产 量的80%以上。

4、由于高科技的运用, 灵山大佛能抵御14级台风 和8级地震的侵袭。

ppt课件

11

在现代各种类型的机器设备中,按质量计算, 铸件所占比例很大,如在机床、内燃机中,铸件 占机器质量的70~80%,农业机械中占40~70%, 拖拉机中占50~70%。

铸造的优点:

1)适应性广:它适用于各种合金(如铸铁、 铸钢和各种有色合金等),能制造外形和内腔很 复杂的零件,铸件的尺寸、质量和生产批量都不 受限制。

金属工艺学 铸造成形PPT课件

变。开型不能过早。不能激冷 铸件。

在铸件表面上,全部或部分覆盖着

一层金属(或金属氧化物)与 减少砂粒间隙。适当降低金属的浇

8 粘砂

砂(或涂料)的混(化)合物

注温度。提高型砂、芯砂的耐

或一层烧结构的型砂,致使铸

火度。

件表面粗糙。

在铸件表面上,有一层金属瘤状物 严格控制型砂、芯砂性能。改善浇

9 夹砂

或片状物,在金属瘤片和铸件

金属工艺学适于做复杂外形特别是复杂内腔的毛坯对材料的适应性广铸件的大小几乎不受限制成本低原材料来源广泛价格低廉一般不需要昂贵的设备是某些塑性很差的材料如铸铁等制造其毛坯或零件的唯一成型工艺铸造成型金属工艺学工艺过程比较复杂一些工艺过程还难以控制液态成形零件内部组织的均匀性致密性一般较差液态成形零件易出现缩孔缩松气孔砂眼夹渣夹砂裂纹等缺陷产品质量不够稳定由于铸件内部晶粒粗大组织不均匀且常伴有缺陷其力学性能比同类材料的塑性成形低液态成型金属工艺学71铸造成形工艺基础711合金的流动性和充型能力液态合金的工艺性能表征为液态合金的铸造性能通常是指合金的流动性收缩性吸气性及偏析等性能合金铸造性能是选择铸造金属材料确定铸件的铸造工艺方案及进行铸件结构设计的依据金属工艺学充型能力的概念

第20页/共62页

铸件检验及铸件常见缺陷

序 缺陷名称

缺陷特征

预防措施

1

气孔

在铸件内部、表面或近于表面处,有大 小不等的光滑孔眼,形状有圆的、 长的及不规则的,有单个的,也有 聚集成片的。颜色有白色的或带一 层暗色,有时覆有一层氧化皮。

降低熔炼时流言蜚语金属的吸气量。减 少砂型在浇注过程中的发气量,改 进铸件结构,提高砂型和型芯的透 气性,使型内气体能顺利排出。

铸件检验及铸件常见缺陷

金属学及热处理PPT课件

残余内应力

▪ 第一类残余应力(Ⅰ):宏观内应力, 由整个物体变形不均匀引起。

▪ 第二类残余应力(Ⅱ):微观内应力, 由晶粒变形不均匀引起。

▪ 第三类残余应力(Ⅲ):点阵畸变内应力, 由位错、空位等引起。80-

90%。

残余内应力的消除

▪ 金属塑性变形后的残余内应力,可以通过 去应力退火来消除;

▪ 如经拉延成型的黄铜弹壳在280℃左右进 行去应力退火,以避免变形和应力腐蚀。

孪 晶

网篮组织

四、多晶体的塑性变形

▪ 工程上使用的金属绝大部分是多晶体。多 晶体中每个晶粒的变形基本方式与单晶体 相同。但由于多晶体材料中,各个晶粒位 向不同,且存在许多晶界,因此变形要复 杂得多。

▪ 多晶体中每个晶粒位向不 一致。一些晶粒的滑移面

和滑移方向接近于最大切 应力方向(称晶粒处于软位 向), 另一些晶粒的滑移面和 滑移方向与最大切应力方 向相差较大(称晶粒处于硬 位向)。在发生滑移时,软 位向晶粒先开始。当位错

铝铜 钛

镁

镍

铅

结晶温度℃ 660 1083 1668 650 1455 327

▪ 液态金属的结晶大体分两个过程:生成细小的 晶体核心(简称生核)和晶核长大。

▪ 晶界是由不同取向的晶粒在生长时互相接触而 形成的界面。

▪ 晶核的生成:自发生核(均匀形核)和非自发 生核

▪ 晶核的长大

金属铸锭内部的主要缺陷:缩空、疏松、 气孔、非金属夹杂物和氧化膜。

提高构件的安全性

▪ 构件在使用过程中,往往不可避免地会某 些部位出现应力集中和过载现象,在这种 情况下,由于金属能加工硬化,使局部过 载部位在产生少量塑性变形之后,提高了 屈服强度并与所承受的应力达到平衡,变 形就不会继续发展,从而在一定程度上提 高了构件的安全性。

金属材料与热处理教案

第一、二教案A :课题:绪论B :课型:新课C:教学目的与要求1、了解学习本课程的目的2、了解本课程的基本内容及其发展史3、了解金属材料在各行业中的应用D :教学重点与难点无E:教学过程绪论一、学习本课程的目的本课程是研究金属材料的成份、组织、热处理与金属材料的性能间的关系和变化规律的学科。

二、本课程的基本内容1、主要内容:包括金属的性能、金属学基础知识、钢的热处理和金属材料等。

2、金属的性能主要介绍:(1)金属的力学性能和工艺性能;(2)金属学基础知识讲述金属的晶体结构、结晶及金属的塑性变形,铁碳合金的组织及铁碳合金相图;(3)钢的热处理讲述热处理的原理和工艺;(4)金属材料讲述碳素钢、合金钢、铸铁、有色金属及硬质合金等金属材料的牌号、成分、组织、热处理、性能及用途。

3、学习本课程的方法理论联系实际、注意观察现实生活中所接触到的金属材料。

三、金属材料与热处理的发展史金属材料的使用在我国具有悠久的历史。

四、金属材料在工业农业上的应用。

F:小结G:布置作业:预习第一章序论及第一章第一小节第三、四教案A :课题:金属的性能B:课型:新课C:教学目的与要求1、掌握金属材料性能(工艺性能、使用性能)的概念、分类2、掌握力学性能概念及其指标3、掌握载荷的性质、名称、分类4、掌握强度的概念及其种类、应力的概念及符号D、教学重点与难点:1、金属材料的性能是教学重点2、金属材料的强度概念及种类是教学难点E、教学过程:第一章金属的性能概论:1、金属材料的性能包括:使用性能和工艺性能。

2、使用性能:是指金属材料在使用条件下所表现岀来的性能,包括①物理性能(如密度、熔点、③力学性能导热性、导电性、热膨胀性、磁性等)。

②化学性能(如抗腐蚀性、抗氧化性等)。

(如强度、塑性、硬度、冲击韧性及疲劳强度等)。

④工艺性能。

第一节金属的力学性能一、力学性能的概念:力学性能是指金属在外力作用下所表现出来的性能。

力学性能包括:强度、硬度、塑性、硬度、冲击韧性。

机械基础(金属材料与热处理) ppt课件

3、优缺点

(1)测量值较准确,重复性好,可测组织不均匀材料(铸铁) (2)可测的硬度值不高 (3)不测试成品与薄件 (4)测量费时,效率低

4、测量范围

用于测量灰铸铁、结构钢、非铁金属及非金属材料等.

第四章 金属材料与热处理

4ppt课件二金属材料的分类黑色金属有色金属金属材料铸铁钢工程构件用钢机器零件用钢工具钢特殊性能用钢不锈钢及耐热钢轻金属铝镁钛重金属铜锌铅镍贵重金属金银稀有金属钨钼钒铌钴放射金属镭铀钍结构金属材料功能金属材料5ppt课件第四章金属材料与热处理三钢的表面热处理四钢的表面处理第四节合金钢一合金钢的特点及分二常用合金钢类第五节铸铁一铸铁的分类及石墨化二常用铸铁件第六节非铁金属材料一铝及铝合金二铜及铜合金三滑动轴承合金四硬质合金复习思考题目录第四章金属材料与热处理第一节金属材料的性能一金属材料的力学性能二金属的物理化学及工艺性能能第二节碳素钢一杂质元素对钢的影响二碳素钢的分类三常用碳素钢第三节钢的热处理一概述二钢的普通热处理第四章金属材料与热处理金属材料的性能力学性能能物理性能能化学性能能工艺性能能第一节第一节金属材料的性能第四章金属材料与热处理力学性能?力学性能指金属在外力的作用下材料所表现出来的一系列特性和抵抗的能力

目录

第一节 金属材料的性能 一、金属材料的力学性能 二、金属的物理、化学及工艺性

能

第二节 碳素钢 一、杂质元素对钢的影响 二、碳素钢的分类 三、常用碳素钢

第三节 钢的热处理 一、概述 二、钢的普通热处理

第四章 金属材料与热处理

三、钢的表面热处理 四、钢的表面处理 第四节 合金钢 一、合金钢的特点及分 二、常用合金钢类 第五节 铸铁 一、铸铁的分类及石墨化 二、常用铸铁件 第六节 非铁金属材料 一、铝及铝合金 二、铜及铜合金 三、滑动轴承合金 四、硬质合金 复习思考题

金属材料及热处理基本知识课件

第一讲金属热处理基本概念及其发展概述一金属热处理基本概念金属热处理是将金属工件放在一定的介质中加热到适宜的温度,并在此温度中保持一定时间后,又以不同速度冷却从而获得我们所需要的性能的一种工艺。

金属热处理是机械制造中的重要工艺之一,与其它加工工艺相比,热处理一般不改变工件的形状和整体的化学成分,而是通过改变工件内部的显微组织,或改变工件表面的化学成分,赋予或改善工件的使用性能。

其特点是改善工件的内在质量及内部的组织结构,而这一般不是肉眼所能看到的。

为使金属工件具有所需要的力学性能、物理性能和化学性能,除合理选用材料和各种成形工艺外,热处理工艺往往是必不可少的。

钢铁是机械工业中应用最广的材料,钢铁显微复杂,可以通过热处理予以控制,获得我们所需的性能。

另外,铝、铜、镁、钛等及其合金也都可以通过热处理改变其力学、物理和化学性能,以获得不同的使用性能。

二热处理发展概述在从石器时代进展到铜器时代和铁器时代的过程中,热处理的作用逐渐为人们所认识。

早在公元前770~前222年,中国人在生产实践中就已发现,铜铁的性能会因温度和加压变形的影响而变化。

白口铸铁的柔化处理就是制造农具的重要工艺。

公元前六世纪,钢铁兵器逐渐被采用,为了提高钢的硬度,淬火工艺遂得到迅速发展。

中国河北省易县燕下都出土的两把剑和一把戟,其显微组织中都有马氏体存在,说明是经过淬火的。

随着淬火技术的发展,人们逐渐发现淬冷剂对淬火质量的影响。

三国蜀人蒲元曾在今陕西斜谷为诸葛亮打制3000把刀,相传是派人到成都取水淬火的。

这说明中国在古代就注意到不同水质的冷却能力了,同时也注意了油和尿的冷却能力。

中国出土的西汉(公元前206~公元24)中山靖王墓中的宝剑,心部含碳量为0.15~0.4%,而表面含碳量却达0.6%以上,说明已应用了渗碳工艺。

但当时作为个人“手艺”的秘密,不肯外传,因而发展很慢。

1863年,英国金相学家和地质学家展示了钢铁在显微镜下的六种不同的金相组织,证明了钢在加热和冷却时,内部会发生组织改变,钢中高温时的相在急冷时转变为一种较硬的相。

材料工程基础课件之铸造篇

铸造

热处理

切削

热处理

材

锻压

毛坯

加工

零件

机器

料

焊接

装配

➢ 机器生产过程:原材料——毛坯——零件——机器 ➢ 机器制造方法:原材料选取择与材料改性(热处理);

毛坯成形(铸、锻、焊等); 零件成形(切削加工等)与装配。

金属液态凝固成形

铸造成形

汽缸体铸件 端盖铸件

金属塑性成形

锻造 锻件

锻压成形

冲压 冲压件

3.6

0.1

3.3~4.2

铸件的缩孔和缩松

➢ 缩孔:

定义:缩孔是指金属液在铸模中冷却和凝固时,在铸件

的厚大部位及最后凝固部位形成一些容积较大的孔洞。

产生原因:先

凝固区域堵住液 体流动的通道, 后凝固区域收缩 所缩减的容积得 不到补充。

➢ 缩松:

定义:缩松是指金属液在铸模中冷却和凝固时,在铸件

的厚大部位及最后凝固部位形成一些分散性的小孔洞。

的过程中,其体积或尺寸缩减的现象。

分类:分为液态收缩、凝固收缩和固态收缩三类。

浇注温度

铸 液态收缩

件 温

液相线温度

体

度 降

凝固收缩

积 收

低

缩

固相线温度

固态收缩

室温

线收缩

收缩率:

体积收缩率是指单位体积的收缩量(体积收缩率)。是产生缩孔、 缩松的基本原因。

线收缩是指单位长度上的收缩量(线收缩率)。表现为铸件外形 尺寸减少,是逐渐产生内应力、变形和裂纹的基本原因。

T浇注↑

δ粘度↓ t凝固↑

流动性↑ 充填路径↑

充型能力↑

充型压力:

P充型↑

➢ 铸件的凝固方式:

金属工艺学课件:铸造 -

2.1 合金的鑄造性能

一、鑄造生產的特點 優點:可鑄出結構形狀複雜的鑄件;適應性

廣;成本低。

缺點:鑄件組織性能差;生產工序多,品 質不穩定,廢品率高;工作條件差,勞動強 度高。

冶炼 铸造

铸锭

热锻 冷轧

铸件

板、棒、 型材、管材

锻件

焊接

机加工

冷轧 热拔 冷冲

零件

机加工

鑄造非常重要,在一般的機械設備中, 鑄件占機器總量的45%-90%,而鑄件的 成本僅占機器總量的20%-25%。

2、鑄鋼

a 熔點高,易產生粘砂:型砂具有較高的耐火性、透氣性和 強度。

b 流動性比鑄鐵差,應採用幹砂型,增大澆注系統截面積, 保證足夠的澆注溫度等提高充型能力。 c 收縮性大,要設置較多、尺寸較大的冒口,採用順序凝固 原則防止縮孔、縮松的產生。(見左下圖)。

對壁厚均勻的薄壁 鑄鋼件,可採用同 時凝固原則和多通 道的內澆口(見右下 圖),使鋼 液能儘快 而均勻地填充砂型。

2、中間凝固 金屬的結晶溫度範圍較窄。或結晶溫度範圍雖

寬,但鑄件截面溫度梯度大。鑄件截面上的凝固區域寬度介 於逐層凝固與體積凝出之間,稱為“中間凝固”方法。

3、體積凝固 當合金的結晶溫度範圍很寬,或因鑄件截面溫

度梯度很小,鑄件凝固的某段時間內,其液固共存的凝固區 域很寬,甚至貫穿整個鑄件截面,這種凝固方式稱為“體積 凝固”。

3、鑄造有色金屬

常用的有鋁合金和銅合金,大都流動性好、收縮性 大、易吸氣和氧化。熔點低,易被污染和燒損。因而 應在坩堝爐內進行熔化。

2.3 砂型鑄造

型(芯)砂通常由石英砂、粘土(或其他粘 結材料)和水按一定的比例混制而成的。型 (芯)砂要具有“一強三性” ,即一定的強 度、透氣性、耐火性和退讓性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第五章 铸造 将熔融的金属液浇注入铸型内,待冷却凝固后获得所需形状和性能的毛坯或零件的工艺过程称为铸造。 用铸造方法制成的毛坯或零件称为铸件。 铸造工艺过程主要包括:金属熔炼、铸型制造、浇注凝固和落砂清理等。铸件的材质有碳素钢、合金钢、铸铁、铸造有色合金等。 与其它金属加工方法相比,铸造具有如下优点: (1)原材料来源广。 (2)生产成本低。 (3)铸件形状与零件接近,尺寸不受限制。 因此,铸造在机器制造业中应用极其广泛。 但铸造生产目前还存在着若干问题,如铸件内部组织粗大,常有缩松、气孔等铸造缺陷,导致铸件力学性能不如锻件高。铸造工序多,而且一些工艺过程还难以精确控制,使得铸件质量不够稳定,废品率高。

第一节 砂型铸造 砂型铸造是指铸型由砂型和砂芯组成,而砂型和砂芯是用砂子和粘结剂为基本材料制成的。

一、造型材料 用来制造砂型和砂芯的材料统称造型材料。 1、型(芯)砂的性能对铸件质量的影响 型(芯)砂是由原砂、粘结剂和其他附加物按一定比例配合,经混合制成符合造型、制芯要求的混合料。 型芯砂应具备的性能:透气性、强度、耐火度、发气性、退让性、溃散性、流动性、可塑性、不粘模性、保存性、抗吸湿性和回用性。 2、型(芯)砂的分类 (1)粘土砂 粘土砂是由砂、粘土、水和附加物(煤粉、木屑等)按比例混合制成。 粘土砂按浇注时的烘干程度分为湿型砂和干型砂两大类。 (a)湿型砂 优点: 生产率高、生产周期短、便于组织流水生产; 节约燃料、设备和车间生产面积; 砂型不变形,铸件精度高; 落砂性好,砂箱寿命长; 铸件冷却速度快,组织致密。 缺点: 铸件易产生砂眼、气孔、粘砂、胀砂、夹砂等缺陷。 (b)干型铸造 优点: 对原砂化学成分和耐火度要求较低; 提高了砂性的强度和透气性,减少了发气量,对于预防砂眼、胀砂和气孔等缺陷比较有利。 缺点: 砂型的退让性和溃散性较差,散热慢,造成铸件晶粒粗大; 烘干操作恶化了劳动条件和环境卫生。 (2)水玻璃砂 优点:砂型硬化快,强度高、尺寸精确、便于组织流水生产。 缺点:溃散性差,导致铸件清理困难和旧砂回用性差。 改善水玻璃砂溃散性的措施: a)减少水玻璃加入量; b)应用非钠水玻璃; c)加入溃散剂; d)应用改性水玻璃。 (3)油砂、合脂砂和树脂砂 油砂的粘结剂是植物油包括桐油、亚麻油等。合脂砂的粘结剂是合脂,是制皂工业的副产品,来源广,价格低,是植物油的良好代用品。 优点: 烘干后强度高,不吸潮; 退让性和溃散性很好; 铸件不粘砂、内腔光洁。 缺点:发气量大,价格昂贵。 树脂砂 树脂砂的粘结剂是树脂。 优点:不需烘干,强度高,表面光洁,尺寸精确,退让性和溃散性好,易于实现机械化和自动化。 缺点:生产中会产生甲醛、苯酚、氨等刺激性气体,污染环境。 二、造型方法的选用 1、手工造型 2、机器造型 (1)紧实砂型的方法 (a)震压紧实 (a)抛砂紧实 (c)高压紧实 (2)起模方法 (a)顶箱起模 (b)漏模起模 (c)反转起模 3、造芯 (1)对芯砂的要求 (a)开通气孔和气道 (b)放置芯骨 (c)上涂料和烘干 (2)砂芯制造

第二节 特种铸造 一、熔模铸造 熔模铸造又称失蜡铸造,它是在蜡模表面包以造型材料,待其硬化后,再将其中的蜡模熔去,从而获得无分型面铸型的铸造方法。 1、蜡模铸造工艺过程 (1)母模 (2)压型: 易熔合金压型,利用母模作模样,由易熔合金(Sn、Pb、Bi等的合金)直接浇注制成的。 钢或铝合金压型。 (3)蜡模的制作 模料:分低温模料、中温模料和高温模料。 压蜡:将调好的模料压入压型中,待其凝固后取出蜡件,放入水中冷却。 修蜡模:修去飞边毛刺。 组合:将多个蜡件粘到蜡质浇棒上。 (4)铸型的制造 制壳 脱蜡 焙烧 浇注 2、熔模铸造的特点及应用范围 (1)铸件精度高,表面光洁。 (2)能够铸造各种合金铸件。 (3)铸件形状可以比较复杂。 (4)铸件质量不宜太大。 熔模铸造主要用于制造形状复杂、精度要求较高的小型零件,如涡轮机叶片和叶轮、高速钢刀具等。 二、金属型铸造 金属型铸造的特点及应用范围 (1)实现了一型多铸 (2)铸件的力学性能高 (3)铸件的精度高 (4)局限性: 铸型制造成本高,周期长; 透气性差,无退让性,铸件易产生浇不足、冷隔、裂纹等缺陷; 铸造合金的熔点不能太高,质量不能太大; (5)应用金属型主要用于制造有色合金铸件,如铝活塞、汽缸体、缸盖等。 三、压力铸造 特点及应用 (1)铸件尺寸精度高 (2)铸件的强度和表面硬度高 (3)可压铸形状复杂的薄壁铸件,可嵌铸其他材料 (4)生产效率高 (5)设备投资大,压型制造成本高 (6)铸件内部有大量气孔 (7)压铸件不能大余量加工和热处理 (8)适宜压铸低熔点合金 压力铸造主要用于熔点较低的锌、铝、镁及铜合金铸件的生产。 四、离心铸造 将液态金属浇入高速旋转的铸型中,使金属液在离心力的作用下填充铸型并凝固成型的铸造方法。 特点: (1)工艺过程简单 (2)铸件力学性能高 (3)便于铸造双金属铸件 (4)铸件内表面质量差,孔的尺寸不易控制。 离心铸造目前主要用于制造铁管、缸套和滑动轴承。 五、低压铸造 液态金属在一定的压力下自下而上地充填铸型并凝固而获得铸件的方法。 特点: (1)适用于各种铸型 (2)铸件质量好 (3)劳动条件好 低压铸造主要用于铸造质量要求较高的铝合金和镁合金铸件。 六、陶瓷型铸造 利用质地较纯、热稳定性较高的耐火陶瓷材料作造型材料,与硅酸乙酯水溶液混合后制成浆料,经灌浆、结胶、起模、焙烧等工序而制成的。 特点: (1)铸件表面光洁,尺寸精确, (2)设备投资少,准备周期短,对铸件大小无限制。 (3)铸型材料价格昂贵,不适宜大批量生产。 应用:广泛用于冲模、锻模、压铸型、模板、热芯盒等铸件。 七、定向结晶铸造

第三节 合金的铸造性能 铸造性能是合金在铸造生产中所表现出来的性能,包括合金的流动性、收缩性等。 一、合金的流动性和充型能力 1、流动性 流动性是指熔融金属本身的流动能力。 合金流动性好的优点: (1)易获得形状复杂、轮廓清晰的薄壁件; (2)有利于气体和夹杂物的上浮和排除; (3)有利于补缩; 因此,能有效防止铸件出现冷隔、浇不足、气孔、夹渣、缩孔等缺陷。 合金流动性的大小通常用浇注流动性试样的方法来测定。 2、影响合金流动性的因素 (1)合金种类 (2)化学成分 一般规律:合金的凝固范围宽,流动性差。 硅提高流动性;锰的影响不大;硫易形成硫化锰,降低流动性;磷提高流动性。 3、合金的充型能力 在实际生产条件下,熔融金属充满型腔,获得形状完整、轮廓清晰铸件的能力,叫合金的充型能力。 影响充型能力的因素有: (1)铸型填充条件:包括铸型的蓄热能力、温度及铸型中的气体等。 (2)浇注条件:包括浇注温度、充型压力等。 (3)铸件结构 二、合金的凝固与收缩 液体金属在凝固和冷却过程中,体积和尺寸减少的现象,称为合金的收缩。 1、铸件的凝固方式 (1)逐层凝固方式 (2)糊状凝固方式 (3)中间凝固方式 2、合金的收缩方式 (1)液态收缩:从浇注—液相线 (2)凝固收缩:液相线—固相线 (3)固态收缩;固相线—室温 导致体积收缩和线收缩,是产生内应力、裂纹和变形的主要原因 3、影响收缩的因素 (1)化学成分 碳、硅量增高,收缩减少;锰、硫量增加,收缩增大。

是产生缩孔、缩松的主要原因 (2)浇注温度 浇注温度越高,收缩越大。 (3)铸件结构和铸型条件 4、铸件中的缩孔和缩松 缩孔是容积较大而集中的孔洞。缩松是细小而分散的孔洞。 (1)缩孔 缩孔通常隐藏在铸件上部或最后凝固的部位。其外形特征为倒锥形,内表面不光滑。基本原因是液态收缩和凝固收缩。基本条件是逐层凝固。

(2)缩松 缩松分布于铸件的轴线区域、厚大部位或浇口附近。基本原因是液态收缩和凝固收缩。基本条件是铸件在较宽的区域内同时凝固。 (3)防止措施 定向凝固是防止产生缩孔的有效措施。定向凝固就是采取一定措施,是铸件按规定的方向从一部分到另一部分逐渐凝固的过程。 a)合理选择内浇道在铸件上的引入位置和高度; b)开设冒口; c)放置冷铁。冷铁是用来控制铸件凝固顺序的激冷物。 定向凝固的缺点:一是冒口浪费金属;二是铸