金属表面改性方法

第六章 表面改性方法2

6.3 金属表面化学热处理

一、概述 (一)化学热处理原理 将工件置于含有欲渗元素的活性介质中加热到 一定温度,使活性介质分解出欲渗元素的活性原子, 活性原子被工件表面吸附并向工件内部扩散,以改 变工件表层的化学成分。通常,在工件表层获得高 硬度、耐磨损和高强度的同时,心部仍保持良好的 韧性,使被处理工件具有抗冲击载荷的能力。

第六章 表面改性技术

二、渗硼

6.3 金属表面化学热处理

渗硼方法:固体渗硼、气体渗硼、液体渗硼、 等离子渗硼。固体渗硼:粉末渗、膏剂渗。

第六章 表面改性技术

6.3 金属表面化学热处理

1.渗硼原理(以固体渗硼为例) 渗硼剂:供硼剂、活化剂、填充剂。 1) 供硼剂 供硼剂是渗硼的硼源。使用较多的是硼 铁、碳化硼(B4C)和硼砂(Na2B4O7)。 2)活化剂 活化剂的主要作用是提高渗剂的活性, 与供硼剂进行化学反应,产生气态化合物,促进活 性硼原子的产生,加速渗硼过程。常用的活化剂是 氟硼酸钾(KBF4)、 碳化硅(SiC)。 3)填充剂 填充剂是渗硼剂中的载体。它的主要 作用是使供硼剂、活化剂均匀分布在渗剂中,保证 渗硼层的均匀性。通常的活化剂是碳化硅(SiC)、 三氧化二铝(Al2O3)、木炭。

第六章 表面改性技术

6.3 金属表面化学热处理

液体渗硼(盐浴渗硼):是将工件置于熔融盐浴中 的渗硼方法。硼砂作为供硼剂。还原剂的作用是从 硼砂熔融分解产物中还原出活性硼原子。凡是与氧 的亲和力大于硼和氧的亲和力的物质均可作为还原 剂。通常选用的还原剂有碳酸钠、碳酸钾、氟硅酸 钾。渗硼温度一般为900~1000度,保温2~6小时。 碳钢渗硼可代替合金钢。

6.3 金属表面化学热处理

根据渗入元素的介质所处状态的不同,金属 表面化学热处理可分为:固体渗、液体渗、气体渗、 等离子渗。

材料表面改性技术

离子渗氮法是由德国人B. Berghaus于1932年发明的。 原理:在0.1~10Torr的含氮气氛中,以炉体为阳极,被处理工件为阴极, 在阴阳极间加上数百伏的直流电压,由于辉光放电现象便会产生象霓虹 灯一样的柔光覆盖在被处理工件的表面。此时,已离化了的气体成分被 电场加速,撞击被处理工件表面而使其加热。同时依靠溅射及离子化作 用等进行氮化处理。

3、喷丸表面质量及影响因素

(1)喷丸表层的塑性变形和组织变化

金属表面经喷丸后,表面产生大量凹坑形式的塑性变形,表层 位错密度大大增加,而且还会出现亚晶界和晶粒细化现象。喷 丸后的零件如果受到交变载荷或温度的影响,表层组织结构将 产生变化,由喷丸引起的不稳定结构向稳定态转变。

如:渗碳钢表层存在大量残余奥氏体。喷丸后,这些残余奥 氏体转变成马氏体而提高零件的疲劳强度。

感应加热表面淬火

(一)感应加热基本原理

利用电磁感应原理,在工件表面产生密度很高的感应电流,并 使之迅速加热至奥氏体状态,随后快速冷却获得马氏体组织的 淬火方法。

• 当感应圈中通过一定频率交流电时, 在其内外将产生与电流变化频率相同 的交变磁场。将工件放入感应圈内, 在交变磁场作用下,工件内就会产生 与感应圈频率相同而方向相反的感应 电流。感应电流沿工件表面形成封闭 回路,通常称之为涡流。

化学热处理渗层的基本组织类型:单相固溶体;化合物;同时存在 固溶体、化合物的多相深层

形成扩渗层的3个基本条件:

(1)渗入元素必须能够与基体金属形成固溶体或金属间化合物。 要满足这一要求,溶质原子与基体金属原子相对直径的大小、 晶体结构的差异、电负性的强弱等因素必须符合一定的条件

(2)欲使渗入元素与金属之间直接接触,必须创造相应的工艺条 件来实现

表面改性技术

四、高密度能量的表面淬火 高密度能量包括激光、电子束、等离子体和

电火花等。

7.3 金属表面化学热处理

一、概述 (一)金属表面化学热处理过程

金属表面化学热处理是利用元素扩散性能, 使合金元素渗入金属表层的一种热处理工艺。

基本工艺过程是:首先将工件置于含有渗入元素 的活性介质中加热到一定温度,使活性介质通过 分解(包括活性组分向工件表面扩散以及界面反 应产物向介质内部扩散)井释放出欲渗入元素的 活性原子、活性原子被表面吸附并溶入表面、溶 入表面的原子向金属表层扩散渗入形成一定厚度 的扩散层,从而改变表层的成分、组织和性能。

(1)机械离心式喷丸机 机械离心式喷丸机又称 叶轮式喷丸机或抛丸机。

工作时,弹丸由高速旋 转的叶片和叶轮离心力 加速抛出。弹丸的速度 取决于叶轮转速和弹丸 的重量。

3.表面形变强化的应用

喷丸强化的应用实例

(1) 20CrMnTi圆辊渗碳淬火回火后进行喷丸处理,残余 压应力为-880MPa,寿命从55万次提高到150-180万次。

有色金属如铝合金、镁台金、钛合金和不锈钢 制件则需采用不锈钢九、玻璃丸和陶瓷丸。

2.喷丸强化用的设备 喷丸采用的专用设备, 按驱动弹丸的方

式可分为机械离心式喷丸机和气动式喷丸机两 大类。

喷丸机又有干喷和湿喷之分。干喷式工作条件 差,湿喷式是将弹丸混合在液态中成悬浮状, 然后喷丸,因此工作条件有所改善。

表面淬火 在不改变钢的化学成分及心部组织情况下,利 用快速加热将表层奥氏体化后进行淬火以强化 零件表面的热处理方法。

表面热处理工艺包括: 感应加热表面淬火 火焰加热表面淬火 接触电阻加热表面淬火 浴炉加热表面淬火 电解液加热表面淬火 高密度能量的表面淬火 表面保护热处理等

金属热处理及表面改性

钢加热(冷却)时各临界点的位置

由于过冷和过热现象的存在

3.1.1 钢在加热时的组织转变

1.奥氏体的形成(共析钢)

四个阶段:

奥氏体形核

晶核的长大 残留渗碳体的溶解

P(F+Fe3C)→A

两相→单相的过程 晶格改组和铁原子扩散的 过程

奥氏体的均匀化

2. 奥氏体晶粒大小及影响因素

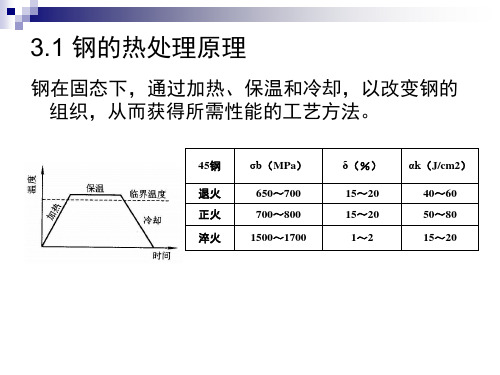

3.1 钢的热处理原理

钢在固态下,通过加热、保温和冷却,以改变钢的 组织,从而获得所需性能的工艺方法。

45钢 退火 正火 淬火 σb(MPa) 650~700 700~800 1500~1700 δ(%) 15~20 15~20 1~ 2 αk(J/cm2) 40~60 50~80 15~20

钢的热处理分类

3.2.1 钢的退火与正火

一、钢的退火 将钢加热到适当温度,保持一定时间,然后在炉中缓慢地冷 却的热处理工艺。 根据钢的成分和处理目的的不同,可分为完全退火、球化退 火和去应力退火。 1、完全退火 定义:将钢加热Ac3以上30~50º C,完全奥氏体后,保温 一定时间随之缓慢冷却到500º C以下,出炉空冷。 目的:细化晶粒,消除内应力,降低硬度,以利于切削加 工。 适用范围:亚共析钢型材。

起始晶粒

是指珠光体刚刚全部转变成奥氏体时的晶粒。一般很细小。

实际晶粒

是指钢在某个具体热处理或热加工条件下所获得的奥氏体晶粒。直接 影响热处理后“小晶粒→大晶粒”将使合金总的晶界面积减少, 从而减少了界面能,使合金的总能量下降,因此 高温下A晶粒的长大是一个自发的过程。 钢的成分和冶炼条件:C和难溶第二相微粒 加热温度和保温时间

临界冷却速度

金属表面处理的方法有哪些

金属表面处理的方法有哪些金属表面处理是指对金属材料表面进行改性,以提高其耐腐蚀性、耐磨性、装饰性和润滑性等特性的工艺。

金属表面处理的方法多种多样,常见的包括化学处理、机械处理、热处理和电化学处理等。

下面将分别介绍这些方法的具体内容。

化学处理是指利用化学方法对金属表面进行处理,常见的包括酸洗、碱洗、酸碱中和、电镀、化学镀等。

酸洗是将金属材料浸入酸性溶液中,去除表面氧化皮和锈蚀物,以提高金属表面的清洁度和光洁度。

碱洗则是将金属材料浸入碱性溶液中,去除表面的油污和有机物,使金属表面更易于进行后续处理。

酸碱中和是将金属表面经过酸洗或碱洗后,再进行中和处理,以中和残留在金属表面的酸碱物质。

电镀是利用电化学方法,在金属表面镀上一层金属或合金,以提高金属的耐腐蚀性和装饰性。

化学镀则是利用化学方法,在金属表面形成一层化学镀层,以提高金属的耐磨性和润滑性。

机械处理是指利用机械方法对金属表面进行处理,常见的包括打磨、抛光、喷砂、喷丸等。

打磨是利用研磨工具对金属表面进行磨削,以去除表面的凹凸不平和氧化皮。

抛光则是利用抛光工具对金属表面进行抛光,使金属表面更加光滑。

喷砂是利用高压气流将砂粒喷射到金属表面,以去除表面的氧化皮和锈蚀物。

喷丸则是利用高速旋转的喷丸轮将金属表面进行喷射,以去除表面的氧化皮和提高表面粗糙度。

热处理是指利用热能对金属表面进行处理,常见的包括火热处理、火焰喷涂和热浸镀等。

火热处理是将金属材料加热至一定温度,然后进行急冷或慢冷,以改变金属的组织结构和性能。

火焰喷涂是利用火焰将金属粉末喷涂到金属表面,以形成一层保护层。

热浸镀是将金属材料浸入熔化的金属液中,使金属表面形成一层熔融金属涂层。

电化学处理是指利用电化学方法对金属表面进行处理,常见的包括阳极氧化、阳极电泳和电解抛光等。

阳极氧化是利用阳极氧化工艺,在金属表面形成一层氧化膜,以提高金属的耐腐蚀性和耐磨性。

阳极电泳是利用电泳工艺,在金属表面形成一层有机涂层,以提高金属的装饰性和涂层均匀性。

材料表面改性技术及其应用

材料表面改性技术及其应用引言:在现代科技发展的背景下,材料表面改性技术成为了各个领域中不可或缺的重要工程技术。

通过对材料表面进行改性处理,可以使其具有特定的性能和功能,从而提高材料的附加值和应用范围。

本文将探讨材料表面改性技术的基本原理、常见方法以及在各个领域中的应用案例。

一、表面改性的基本原理材料的表面改性是指对材料的表面进行物理、化学或机械等方式的改变,以获得特定的性能或功能。

改性的基本原理是改变表面的化学组成或物理结构,从而改变材料的性质。

常用的改性手段包括表面改性剂、涂层技术、等离子体处理、离子注入等。

二、常见的表面改性方法1. 表面改性剂表面改性剂是指通过在材料表面形成一层附着的物理或化学改性剂,改变表面性质的方法。

常见的表面改性剂有溶剂、硅烷、含氟表面活性剂等。

这种方法简单易行,适用于多种材料,可以提高材料的耐热性、耐腐蚀性等。

2. 涂层技术涂层技术是对材料表面进行覆盖一层薄膜的方法,以改变材料的表面性能。

常见的涂层技术包括溅射法、沉积法、喷涂法等。

涂层技术可以提高材料的耐磨性、耐腐蚀性,同时还可以实现防水、防尘、隔热等功能。

3. 等离子体处理等离子体处理是利用高能等离子体作用于材料表面,从而改变表面性质的方法。

等离子体处理可以产生高能离子束,使表面发生化学反应或物理结构改变,从而提高材料的附着力、耐磨性等。

这种方法适用于金属、陶瓷等材料,广泛应用于电子、航空航天等领域。

4. 离子注入离子注入是通过将离子注入材料中,改变其表面性质的方法。

离子注入可以增强材料表面的硬度、抗腐蚀性能,并且可以在材料表面形成新的物理结构层。

这种方法被广泛应用于半导体、光学器件等领域。

三、表面改性技术的应用案例1. 汽车制造在汽车制造领域,通过表面改性技术可以提高汽车的安全性和气候适应性。

例如,采用防腐涂层可以提高车体的耐腐蚀性,增加其使用寿命;利用氟化处理可以使车窗具有防雨效果,提高行车安全性;通过表面硬化技术,增强发动机缸体的强度和耐磨性。

材料表面改性

材料表面改性

材料表面改性是指通过对材料表面进行一系列的物理或化学处理,以改变其表

面性质和性能的过程。

这种改性可以使材料具有更好的耐磨性、耐腐蚀性、附着力和光泽度,从而提高材料的整体性能和应用范围。

在工业生产和科学研究中,材料表面改性技术被广泛应用于各种材料的加工和改良中。

材料表面改性的方法主要包括物理方法和化学方法两大类。

物理方法包括喷砂、喷丸、激光照射、等离子体处理等,通过对材料表面进行物理冲击或能量输入,改变其表面形貌和结构。

化学方法则包括溶液处理、化学气相沉积、表面合金化等,通过在材料表面引入新的化学物质,改变其表面化学成分和结构。

在材料表面改性中,选择合适的方法和工艺参数至关重要。

不同的材料和要求

不同的性能,需要采用不同的改性方法和工艺。

例如,对于金属材料,可以采用喷砂或喷丸的物理方法进行表面改性,以增强其耐磨性和附着力;对于塑料材料,可以采用化学气相沉积的化学方法进行表面改性,以提高其耐腐蚀性和耐热性。

材料表面改性的应用领域非常广泛,涉及到航空航天、汽车制造、电子电器、

医疗器械、建筑材料等多个行业。

在航空航天领域,表面改性可以提高飞机零部件的耐磨性和耐腐蚀性,延长使用寿命;在汽车制造领域,表面改性可以提高汽车车身的耐候性和耐磨性,增强安全性能;在电子电器领域,表面改性可以提高电子元件的导电性和耐高温性,提高产品的可靠性。

总的来说,材料表面改性是一项重要的材料加工技术,可以显著改善材料的性

能和应用范围,对提高产品质量和降低生产成本具有重要意义。

随着科学技术的不断进步和发展,相信材料表面改性技术会在更多领域得到广泛应用,为人类社会的发展和进步做出更大的贡献。

使用化学技术进行表面改性的步骤解析

使用化学技术进行表面改性的步骤解析近年来,表面改性技术在各行各业广泛应用。

化学技术作为表面改性的一种重要手段,能够通过改变材料表面的化学结构和性质,提高其性能和功能。

本文将对使用化学技术进行表面改性的步骤进行解析,并探讨不同的表面改性方法。

首先,进行表面改性的第一步骤是表面预处理。

在这一步骤中,需要对待改性材料表面进行清洗和去污处理,以确保表面的干净和无杂质。

这可以通过物理清洗、化学清洗、溶剂清洗和超声波清洗等方法实现。

表面预处理的主要目的是去除表面的氧化层、油脂、灰尘等杂质,为后续的表面改性步骤提供清洁的基础。

接下来,进行表面改性的第二步骤是表面活化。

表面活化通过引入活性基团或者改变表面通电性质,使表面具有更高的反应活性和吸附性能。

常用的活化方法有化学活化、等离子体活化和紫外线活化等。

在化学活化中,可以使用酸、碱、氧化剂等物质来与表面发生化学反应,引入活性基团。

等离子体活化则通过高能离子辐射来激活表面分子,改变其化学键性质。

紫外线活化则是利用紫外线照射表面,激发表面分子的电子能级,使其更易于发生反应。

表面活化的目的是增加表面的反应能力,提高表面改性效果。

第三步骤是表面涂层。

表面涂层是一种常见的表面改性方法,通过在材料表面形成一层薄膜来改变其性质。

常见的表面涂层技术包括溶胶-凝胶法、离子溅射沉积法、化学气相沉积法等。

溶胶-凝胶法是将溶胶涂布在材料表面,经过凝胶化后形成涂层。

离子溅射沉积法则是利用离子束轰击材料表面,使金属离子沉积在表面上。

化学气相沉积法则是通过在反应室中加热气体,使其分解并产生反应生成物,使其沉积在材料表面上。

表面涂层的目的是增加材料的耐磨性、耐腐蚀性以及光学性能等。

最后,进行表面改性的第四步骤是表面功能化。

表面功能化是通过引入特殊功能基团或者添加具有功能性质的物质,使材料表面具有特殊的性能和功能。

表面功能化的常见方法有自组装技术、复合涂层技术和离子交换等。

自组装技术是将功能性分子自组装在材料表面,形成具有特殊功能的薄膜。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电弧喷涂NiCrMo涂层耐蚀性能研究 摘要 研制镍基抗蚀热喷涂粉芯线材,并应用电弧喷涂的方法制备抗氯离子或强碱腐蚀的NicrMo涂层,将其与母材Q235钢的性能进行比较。通过热氧化和涂盐热腐蚀试验对NiCrMo涂层的高温氧化性能和热腐蚀性能进行评价。结果表明,钼的含量影响涂层的抗热氧化性能和抗热腐蚀性能,在镍铬含量一定,钼含量达到8%、稀土含量为1.5%时,镍铬钼涂层在高温下具有更优的抗热氧化性能;钼含量为6%和 4%、稀土含量为1.5%时,涂层具有良好的抗高温热腐蚀性能、抗氯离子和强碱腐蚀的能力。 关键词:电弧喷涂;镍基涂层;耐腐蚀

Study on corrosion resistance of NiCrMo coating prepared by arc spraying ABSTRACT Development of Ni base corrosion resistant thermal spraying cored wires, NicrMo coating method and application of arc spraying anti chloride ion and alkali corrosion, and the parent material properties of Q235 steel were compared. Was evaluated by thermal oxidation and hot salt corrosion test of NiCrMo coating on the high temperature oxidation resistance and hot corrosion resistance. Results show that the effect of the content of molybdenum coating thermal oxidation resistance and hot corrosion resistance of Ni Cr content, the content of rare earth, 8%, the content of Mo reaches 1.5%, Ni Cr Mo coating has more excellent thermal oxidation resistance at high temperature; molybdenum content of 6% and 4%, the rare earth content is 1.5%, the ability of coating has good resistance to high temperature corrosion resistance and chloride and alkali corrosion. Key words: electric arc spraying; coating; corrosion resistance 一、 前言 石油及化工设备零件时常受到腐蚀破坏,如各种化工设备和管道经常与酸、碱液接触,受到强烈的腐蚀作用。为了控制腐蚀,开发了许多新的耐蚀材料和防腐蚀技术。如在一些腐蚀严重的部分换成更为耐蚀的不锈钢材料;采用脱盐、注水、注氨、注缓蚀剂的“一脱三注”工艺;采用材料表面改性防腐蚀技术:碳钢和低合金结构钢表面渗铝技 术,电镀、化学镀技术,金属涂层技术等。金属涂层技术中以热喷涂技术发展较快,因为其制备涂层工艺稳定、操作简单,便于大面积施工。而热喷涂技术中,电弧喷涂技术具有成本低、涂层质量高、灵活性好、设备简单等优点,使其更符合实际石化设备喷涂的要求,因此在越来越多地石化设备防护中采用电弧喷涂技术。 美国热喷涂技术走在世界前列。美国美科公司首先采用的喷涂材料主要是铝铁合金等,随后又相继推出了镍基粉末METCO444,CE2148高铬复合粉、CE2185铁铬基复合粉末等喷涂材料;美国TAFA公司推出的电弧喷涂45CT涂层;美国新近推出的Cr3C:75%一NiCr25%保护涂层材料,专用于高温冲蚀严重的部位。欧洲的一些国家也在这 方面进行了大量研究工作。英国研制开发了Fe27Cr6A1和NiSOCrS0喷涂材料,瑞士卡斯特林一厄特蒂公司采用的50/50NiCr都具有良好的耐高温抗腐蚀磨损的性能b]。但是这些镍基热喷涂层和镍基合金都使用于高温工况条件下,却不适用于石油化工中对酸碱腐蚀的防护。镍铬合金中加入钼元素可以提高涂层的抗酸碱腐蚀性能,尤其是抗 氯离子腐蚀性能。目前国内在镍铬钼合金腐蚀防护方面的研究还很少。因此,本文对自行研制的NiCrMo涂层的抗热氧化性能、抗高温热腐蚀性能,以及耐酸、碱腐蚀性能进行了研究,为这种涂层在实际工况中的应用提供试验数据和理论依据。 二、 实验部分 2.1实验原理 电弧喷涂是利用燃烧于两根连续送进的金属丝之间的电弧来熔化金属,用高速气流把熔化的金属雾化,并对雾化的金属粒子加速使它们喷向工件形成涂层的技术。电弧喷涂是钢结构防腐蚀、耐磨损和机械零件维修等实际应用工程中最普遍使用的一种热喷涂方法。电弧喷涂系统一般是由喷涂专用电源、控制装置、电弧喷枪、送丝机及压缩空气供给系统等组成。 2.2实验装置 2.3实验材料 轧制粉芯线材所采用的带材规格为10 rain×0.4 rain的镍带(Ni+Co99.5),轧制直径为2.0mm。镍基粉芯线材加粉系数为32% ,将Cr的含量固定为22.5%,加入少量的稀土,调整Mo在粉芯线 材中的含量。镍基粉芯线材配方的设计组成如表1。 表1 Ni基粉芯线材的组成(% ,质量分数) Table 1 Composition of Ni-based coatings 样品 Cr Mo 稀土 Ni 1 22.5 4 1.5 余量

2 22.5 6 1.5 余量

3 22.5 8 0 余量

4 22.5 8 1.0 余量

5 22.5 8 1.5 余量 2.4试样制备 试件基体材质为Q235钢,尺寸为25 mm×16 mm×5 mm。喷涂前试样表面用汽油或丙酮清洗,然后用棕刚玉喷砂粗化。试验采用JZY一250型电弧喷涂设备制备涂层,其工艺参数为:电弧电压28 30 V,工作电流180—200 A,压缩空气压力0.4 0.6 MPa,喷涂距离150—200 mm。 2.5实验方法 热氧化试验分别在700,800℃两种温度下进行。采用增重法来定量地反映试样的氧化速率。总氧化时间为100 h,每隔8 h取出试样进行一次称重。涂盐腐蚀试验对试件进行六面喷涂,在表面涂覆Na2SO +K2SO 摩尔浓度比为7:3的饱和水溶液,烘干,取出称重,放置在750℃的箱式电阻炉内加热,保温6 h,取出冷却称重,再涂盐如此不 断循环进行试验。用Q235钢作为对比试样。用坩埚来承载试件。采用增重法定量地评价涂层的腐蚀速率。浸泡试验,将试样完全浸泡在10%NaOH溶液中,30 d后取出观察。盐雾试验,按照国标GB10125—88,在上海仪器设备有限公司出产的FQY015盐雾试验箱内进行人造气氛中的腐蚀试验一盐雾试验。试验条件:盐水浓度NaC1(50±5) g·L,盐雾箱内温度为(35±2)℃,盐雾沉降率0.01625—0.0212 ml·h·cm,喷雾方式为每6 h为一周期的连续喷雾。 三、 结果分析 抗热氧化性能 700℃ 热氧化动力学曲线由图1可知,2 ,4 ,5 在前8 h内的氧化速率较大,随后4 ,5 氧化速率有所降低,趋于平缓,而2 氧化速率却呈直线上升的趋势。1 ,3 的氧化速率在前36 h变化不明显,36 h后也呈直线上升趋势 说明4 ,5 具有较好的抗热氧化性能。 800℃ 热氧化动力学曲线如图2所示,2 ,3 ,4 ,5 依然保持了比较平稳的氧化速率。1 的曲线相对较陡,但只是总增重量略高于其他涂层。如图1和2所示,Q235钢热氧化动力学曲线相对其他涂层的热氧化动力学曲线呈明显的直线规律。分析Q235钢在700,800℃热氧化动力学曲线,Q235钢表面生成的氧化膜已不能起到抑制氧化过程的作用,其氧化速度接近常数,试样表面发生氧化皮形成一剥落一形成的循环过程,造成氧化过程不断地进行下去。由图1,2分析,在两个试验温度下,试样4 ,5 都具有较低的氧化增重量,氧化速度也相对低于其它试样。也就是当钼含量达到8%时,涂层具有很好的抗高温热氧化性能。而试样4 的氧化增重值均要高于试样5 。根据试样4 的氧化动力学曲线的形状,以△w=at (其中AW代表试样增重量,t代表氧化时间)为数学模型对上述氧化动力学曲线进行非线性拟合。得到试样4 在两个实验温度下氧化动力学曲线的数学表达式分别为:△ =0.76t和△W=0.13t。可以看出,这两条氧化动力学曲线分别接近于四方和抛物线规律,表明NiCrMo合金涂层在高温下生成的氧化物对氧化过程的进行起到了抑制作用。对上述表达式进行 求导可以求出试样4 在两个实验温度下的氧化速度 。其表达式分别为:v =0.22t和v =0.1t-0.26同样得到试样5在两个实验温度下氧化动力学曲线数学表达式分别为:△W=0.96t和△W=0.3t对上述表达式进行求导可以求出试样5 在两个实验温度下的氧化速度 。其表达式分别为:v=0.16t和v=0.16t-0.46。由氧化速度表达式表明,随着氧化时间的延长,试样4 ,5 的氧化速度将逐渐降低,即氧化过程逐步受到抑制。此结果还表明,在同一实验温度下,试样5 的氧化速度均低于试样4 的氧化速度,即含稀土量为1.5% 的镍铬钼合金涂层在高温下具有更优的抗氧化性能。原因在于,涂层中铬含量在15% 一30% 时,Ni—Cr合金在氧化气氛下,NiO是主要的氧化产物,在其下可形成CrzO (在NiO的分解压下) J。而涂层中又含有少量的稀土,稀土生成氧化物钉扎,使氧化物与基底结合牢固,改善了表面生成的氧化膜的粘附性。另一方面,在氧化过程中,晶界是物质粒子的快速扩散通道,金属阳离子将优先从晶界向外扩散形成氧化膜。未加稀土的合金由于其阳离子向外扩散,形成易剥落的多孔性氧化膜。而添加稀土的合金,由于稀土富集在晶界处阻塞了阳离子C r 向外扩散的 快速通道,使得阴离子0 一向内扩散占主导地位,生成致密并与涂层本体有很强粘附力的保护性氧化膜,使得氧化的速率降低,大大提高了合金抗氧化能力。