锌电积电流效率低的原因与对策

锌电积电流效率几种影响因素的研究现状

锌电积电流效率几种影响因素的研究现状杨桂生;陈步明【摘要】在锌电积过程中,电流效率是一项重要的经济技术指标,直接影响着湿法炼锌的生产成本.因此,有必要对影响锌电积电流效率的因素进行研究.在查阅国内外大量文献的基础上,综述了阳极材料、电积液中杂质离子、添加剂等因素对锌电积电流效率的影响,并对未来如何更好提高电流效率的研究方向进行了展望.【期刊名称】《云南冶金》【年(卷),期】2016(045)002【总页数】6页(P86-91)【关键词】锌电积;电流效率;阳极材料;杂质离子;添加剂【作者】杨桂生;陈步明【作者单位】昆明冶金高等专科学校冶金材料学院,云南昆明650033;昆明理工大学冶金与能源工程学院,云南昆明650093;昆明理工恒达科技股份有限公司,云南昆明650106【正文语种】中文【中图分类】TF813;TF803.27在湿法炼锌的焙烧、浸出、净液、电积、熔铸、制酸等生产工序中,电积工序的能耗大约占80%左右[1-3],因此电积工序是湿法炼锌节能的关键环节所在。

锌电积析出阴极锌的电耗可按下式计算:式中,W-电能消耗,kWh/t-Zn;V-槽电压,V;q-锌的电化当量,1.2195g/A·h;η-电流效率,%;I-电流强度,A;n-槽数。

由上式可知,锌电积的电耗取决于电流效率和槽电压,节电必须提高电流效率,或降低槽电压。

槽电压由硫酸锌分解电压及电解质溶液电阻、接线的接触电阻、阳极泥电阻、极板电阻等引起的电压降组成。

通过对以上参数的综合控制以及把一些不可控的参数考虑在内,当前湿法炼锌厂的槽电压一般在3.1~3.4 V,进一步降低难度较大。

因此,提高电流效率是主攻方向[4]。

目前湿法炼锌厂的电流效率一般为82%~90%。

传统的Pb-(0.5%~1.0%)Ag合金阳极[5-6]制造容易,在酸性溶液中阳极表面会生成致密二氧化铅膜层而具有较好的耐腐蚀性和稳定性,因此在锌电积工业中得到广泛应用。

浅析锌电积过程节能措施

浅析锌电积过程节能措施X刘子明(昆明云冶锌业股份有限公司,云南昆明650102)摘要:分析了电解过程中对直流电单耗有影响的因素,结合生产实践,针对性地提出了降低锌电解过程能耗的措施。

关键词:锌电积;电能;节能措施中图分类号:TF813文献标识码:B文章编号:1004-2660(2003)S1-0020-031概述近年来,湿法炼锌技术得到飞速发展,使之在锌的提取冶炼中占据越来越重要的地位,至20世纪90年代初,湿法炼锌的锌产量已经占总产量的80%以上。

湿法炼锌能耗较高,一般每t锌耗能(折合为电能)为3800~4100kuh,其中电积过程消耗的能量为每t析出锌2900~3500kuh,占总能耗的80%左右,因此,研究怎样降低电积过程的能耗,对于降低湿法炼锌的生产成本是一个有价值的、十分必要的课题。

锌电积过程能耗是由以下公式计算的:W=820V/G i式中:V)))槽电压G i)))电流效率(%)W)))电能单耗根据以上电能的计算公式可以看出,电耗与电解的槽电压成正比,与电流效率成反比。

因此,任何降低槽电压或提高电流效率的措施都是有利于降低电能消耗的。

下面就某厂生产实践中影响电能消耗的因素及所采取的措施作简要论述。

2影响锌电解过程能耗的因素及节能措施211确保电解液的质量,减轻有害杂质的影响对锌电解过程而言,保证电解液具有很高的纯度是一个很关键的问题。

由于锌的标准还原电位(-01763V)较绝大多数杂质金属都要负,当杂质离子的浓度达到一定的程度时,就会降低氢的超电压,影响电效,有时甚至发生严重/烧板0,大大降低电流效率,增加了电耗并给生产造成很大的影响。

电解液的主要有害杂质离子及含量如表1。

21111Co,Ni,Cu等杂质对锌电积电流效率的影响及对策这类金属的共性是氢在其上的析出电位都不高(见表2),当这类杂质在溶液中达第30卷增刊有色金属设计Vol130Supp. 2003NONFERROUS METALS DESIGN2003X收稿日期:2003-11-05作者简介:刘子明(1970-),男,湖南人,工程师,主要从事有色冶炼生产及技术管理方面的工作.到一定的浓度后,它们将优先于锌在阴极析出,由于氢的放电而使锌不能在这里沉积,且析出的杂质金属和锌组成微电池,在这种微电池中,由于锌的电位更负而发生溶解,给电解过程带来很大的干扰,严重时即产生所谓/烧板0,增加电解能耗。

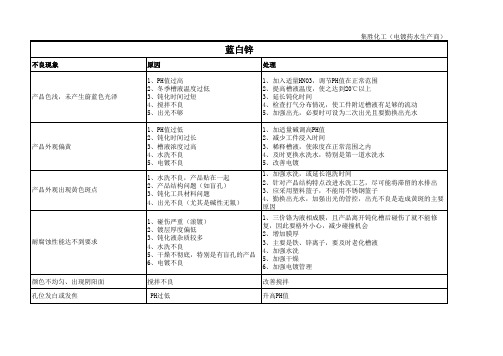

金属电镀出现不良现象的原因与解决方法

钝化外观偏浅(呈蓝带黄或金黄)

孔位颜色过深

钝化外观不均

耐腐蚀性能达不到要求

孔位周围发白

孔位颜色过深,呈现焦黄色

钝化后工件发花(呈地图纹状)

1、pH值过高 2、药液杂质过多 3、槽液浓度偏低 ①PH值过高 ②时间过短 ③Cr3+浓度低

1、调整pH值 2、排去1/5旧槽液,重新以原液补充添加 3、补加A01-435DC ①加入适量硝酸 ②延长钝化时间 ③ 加入适量原液 ①加入硝酸 ②排污,补充建浴液 ③加强搅拌 ①加碱升高PH值

产品颜色过浅,呈金黄色而不是五彩

①PH值过高 颜色不均匀,产品出现花斑(地图状花纹) ②或杂质太多 ③槽液循环搅拌不良 孔位发白、工件边缘泛紫光 ①PH值过低

黑锌

不良现象 原因 1、PH值过低 2、槽液中铁离子过高 3、槽液温度过高 4、钝化时间过短 5、B剂浓度不足 6、电镀外观过于光亮 1、pH值偏低 2、温度偏高 3、钝化时间过短 4、搅拌不足 1、pH值偏低 2、钝化时间过长 3、槽液温度偏高 处理 1、校正酸度计,调整PH值至操作范围 2、更新部份槽液或重新建浴 3、降低槽液温度 4、延长钝化时间 5、适当补充B剂 6、调整电镀 1、调高pH值至操作范围 2、降低温度 3、适当延长钝化时间 4、增强搅拌 1、调高pH值至操作范围 2、缩短钝化时间 3、降低温度

1)镀液中锌离子浓度应维持在10~15g/L 2)保持槽液温度20~30℃ 3)见A项第2点 4)控制氢氧化钠浓度在100~150g/L保持氢氧化钠与锌离子浓 度之比在10~12之间。 1)分析调整。控制锌离子浓度在10~15g/L,氢氧化钠浓度与 锌离子的比值10~12为宜。 2)适量补加A02-350A光剂。 3)降低电流密度。 4)保持槽液温度20~30℃。 1)分析调整,控制锌离子浓度在10~15g/L,氢氧化钠浓度与 锌离子的比值10~12为宜。 2)根据霍尔槽试片,适量补加A02-350B光剂。 3)提高电流密度。 1)在工艺允许使用范围内提高锌离子浓度。 2)根据霍尔槽试片,适量补加A02-350A光剂。 3)加净化剂C或软水剂D。 4)加强前处理。 适当增加A02-350B用量;在过滤机加入锌粉及助滤剂硅藻土以除 杂

钾盐镀锌故障及其处理方法:沉积速度慢

钾盐镀锌故障及其处理方法:

沉积速度慢

可能原因原因分析及处理方法

(1)氯化锌含量

低

详见故障现象3(6)的原因分析及处理方法

(2)阴极电流密度低

阴极电流密度低,在规定的电镀时间内,镀层沉积较薄,特别是对形状复杂的或大面积的零件的低电流密度区,电流分布更弱,导致镀层发暗,甚至无镀层沉积(或“漏镀”)现象

处理方法:a.准确测量受镀工件面积,合理设定电流值;

b.针对形状复杂或面积大的零件,采用2倍的电流密度进行短时间冲击镀

(3)pH值低详见故障现象4(2)的原因分析

处理方法:用5%的稀氢氧化钠溶液调整pH值至工艺范

围内

(4)有六价铬污染

六价铬离子对镀层的质量影响很大,含量过高,低电流密度区无光泽甚至无镀层沉积,阴极电流效率下降。

三价铬离子影响较小,但含量过高时,镀层出现麻点。

六价铬离子是由钝化液带入的

处理方法:a.取出锌阳极,用5%的稀盐酸调整pH值至2~3;

b.加入适量的保险粉将Cr6+还原为Cr3+;

C.用5%的氢氧化钠调整pH值至6.0;

d.加入3~5h/L活性炭,搅拌30min;

e.静置3h后,过滤镀液;

f.分析调整镀液成分,调整pH值并补加光亮剂,试镀。

(整理)锌电解沉积

锌电解沉积工艺现状及发展方向中南大学——株洲冶炼集团工程硕士班王海波一、锌电积过程的理论基础锌电解液的主要成分是硫酸锌、硫酸和水,当通以直流电时带正电荷的离子移向阴极,带负电荷的离子移向阳极,并分别在阴、阳极上放电。

阴极主要反应:Zn2++2e=Zn阳极主要反应:2OH--2e=0.5O2+H2O(或H2O-2e=0.5O2+2H+)电极过程总反应:ZnSO4+H2O=Zn+H2SO4+0.5O2二、锌电解液成分及锌电积生产过程(一)锌电解液锌电解液除主要成分硫酸锌、硫酸和水外,还存在少量杂质金属的硫酸盐及部分阴离子(主要为氯离子和氟离子)。

目前锌电解液中锌的浓度一般波动在40~60g/L范围内,而硫酸浓度则趋于逐步提高,已从110~140g/L提高到170~200g/L。

对于杂质的含量各厂也有不同要求。

加拿大一家锌厂在进行改造时曾做过调查,为了适应电流密度大幅度提高,对电解液中杂质含量(mg/L)要求更严格:Cd<0.3,CO<0.3,Sb<0.03,Ge<0.03,Fe<10,CL<50~100,F<10,Mn<1.8g/L (二)锌电积生产过程硫酸锌溶液的电积过程是将已经净化好的硫酸锌溶液(新液)以一定比例同废电解液混合后连续不断地从电解槽的进液端送入电解槽内。

铅银合金板(含银量约1%)阳极和压延铝板阴极,并联交错悬挂于槽内,通以直流电,在阴极析出金属锌(称阴极锌或析出锌),在阳极则放出氧气。

随着电积过程的不断进行电解液含锌量逐渐减少,而硫酸含量则逐渐增多,为保证电积条件的稳定,必须不断地补充新液以维持电解液成分稳定不变。

电积一定时间后,提出阴极板,剥下压延铝板上的析出锌片送往熔铸工序。

三、锌电解生产的操作过程(一)装出槽及槽上操作1、停工(停车)及开工(开车)这里所指的停工和开工作业是指计划停产检修前和检修后的工作。

因此,在停工前就要为开工做好必要的准备工作,以确保开工的顺利进行。

(1)停工(停车)停工包括准备、出槽压减电流、阴阳极板处理和电解槽的清理。

锌电积单位能耗 -回复

锌电积单位能耗-回复锌电积是一种常见的电化学过程,它是通过在电解质溶液中进行电流通量的电化学反应来沉积金属锌在电极上的过程。

在这个过程中,锌离子被还原成金属锌,通过电流来促进这一反应。

锌电积被广泛应用于电子设备、汽车工业、电池制造等领域。

然而,锌电积的过程中会消耗能量,因此我们需要仔细考虑控制锌电积的能耗。

首先,锌电积的单位能耗取决于多个因素,包括电解质浓度、电流密度、电极材料和处理时间等。

这些因素之间存在复杂的相互关系,因此在减少能耗方面需要考虑到全面的参数调整。

首先,电解质浓度是影响能耗的重要因素之一。

提高电解质浓度可以增加反应速率和电导率,从而减少电流密度的要求。

然而,过高的电解质浓度会导致更高的离子浓度极化效应,进而增加能耗。

因此,在实际应用中需做出适当的调整,以最佳浓度获得最小的能耗。

其次,电流密度对能耗的影响也是不可忽视的。

提高电流密度可以加速反应速率,降低处理时间,但同时也会带来更大的能耗。

因此,选择适当的电流密度是在能耗和反应速率之间平衡的关键。

精确控制电流密度通常需要对反应系统进行仔细优化和调试。

此外,电极材料也会对能耗产生影响。

选择合适的电极材料可以提高反应的效率,降低能耗。

对于锌电积过程,晶面能和电导率都是重要的考虑因素。

合适的电极材料可提供更低的晶面能,并具有较高的电导率,从而降低反应能耗。

因此,在锌电积中选择合适的电极材料是减少能耗的有效策略之一。

最后,控制处理时间也是降低能耗的关键。

过长的处理时间会导致不必要的能耗消耗,因此,我们需要精确控制处理时间以最大限度地减少能量浪费。

总之,锌电积是一种重要的电化学过程,被广泛应用于多个行业。

在探讨锌电积的单位能耗时,我们需要综合考虑电解质浓度、电流密度、电极材料和处理时间等因素。

通过合理优化这些参数,我们可以降低能耗,提高锌电积的效率。

未来的研究可以进一步探索更可持续的锌电积方法,以进一步减少能耗,推动锌电积技术的发展和应用。

快收藏,手慢者无!史上最全碱性镀锌故障及处理方法

快收藏,手慢者无!史上最全碱性镀锌故障及处理方法碱性锌酸盐镀锌工艺,其镀层外观光亮,具有良好的结合力、低脆性和耐蚀性。

它消除了氰化镀锌的毒性,克服了氯化物镀锌对耐腐蚀差和钝化膜在湿热空气中易变色的缺陷。

此次我们乐将平台将从生产中以下12种最常见故障,全面进行分析讲解,希望能给大家带来点帮助:1. 低电流密度区出现黑色或灰色镀层2. 铸铁零件较难沉积上镀锌层3. 镀层呈海绵状4. 镀层结合力差的原因及解决方法5. 沉积速度慢的原因及解决方法6. 镀液中锌含量过快积累和阳极钝化的原因及解决方法7. 镀锌层出现粗糙或粗糙发暗的原因及解决方法8. 镀层钝化膜质量故障(发花、变色、变暗等)9. 锌酸盐镀锌层起泡故障的分析与处理实例10. 镀层有条纹和气流状11. 锌酸盐滚镀锌,滚筒突然发生爆炸12. 锌酸盐镀锌液中锌浓度快速下降是什么原因?如何处理?一,低电流密度区出现黑色或灰色镀层1.原因分析铅离子污染:当镀锌液中铅离子的含量超过15m9/L时,镀液的分散能力下降,镀层经稀硝酸出光后会出现黑色或灰色条纹。

铅离子主要是由劣质锌阳极带人的,为防止铅的污染,锌阳极需用0#锌或l#锌。

铁离子污染:镀液中铁离子含量高达50m9/L,如铁离子含量进一步提高,镀液就会出现胶体絮状物,镀层钝化后会出现紫蓝色,而且镀层容易出现气泡。

铁离子主要是由劣质氢氧化钠或工件带人。

因此,要选用白色片碱,带赤色的氢氧化钠绝对不可用,工件进入镀槽前应彻底清洗。

为调解阴、阳极面积比例,应当使用镍板或镀镍铁板作为阳极。

铜离子污染:镀液中铜离子含量高达20m9/L时,得到的镀锌层粗糙,光亮度降低,且光亮电流密度范围随铜离子含量的增加而逐渐缩小。

铜离子主要是由挂勾和洗刷导电铜杠时带入的。

2.解决方法硫化钠处理:取0.19/L~0.59/L化学纯硫化钠,溶于20倍以上的冷水中,在剧烈搅拌下,缓慢加入到镀液中,加完后继续搅拌20min,使之与镀液中的重金属离子充分反应,生成硫化物沉淀去除。

镀锌易出现的问题及解决方法

四、三价铬钝化膜发雾

1、钝化液PH值过高,调整至工艺范围。

2、无空气搅拌或搅拌太小,适当进行调整。

3、钝化后空停时间过长,适当进行调整。

4、锌杂质浓度过高,应进行更换钝化液。

5、钝化液温度过高,应进行降温处理。

6、镀层发雾不亮,应对镀液进行调整、

5、前处理溶液表面漂浮油污太多,以致工件在提出溶液时又粘附上油污。应清理溶液表面的油污。

6、除锈槽及其后的水洗槽被油污染,应进行清除。

7、镀锌后的清洗槽或出光及出光后的水洗槽被油污染,应进行清除。

8、在除油槽内导电不好或不导电,应检查挂具、铜排、飞靶三角、圆宝座、整流器是否导电良好,必要时进行清理或者维修。

七、彩钝膜发雾

1、钝化液老化,应部分更换。

2、钝化液温度低,适当升温。

3、镀层发雾不亮,调整镀液。

4、钝化液含油,应检查压缩空气,进行调整。

八、三价铬钝化膜发黄

1、钝化液铁杂质含量过高,应更换钝化液。

2、出光杂质过多,应更换出光液。

九、制件镀后有颗粒吸附

1、检查阳极袋是否破损,及时更换。

2、阳极锌不合格、掉颗粒,应及时更换阳极。

2011-07-08

镀锌易出现的问题及解决方法

山东国强五金科技股份有限公司冯志刚0534-2119564

一、除油不净

1、前处理溶液温度过低,加温至工艺要求范围。

2、超声波功率小或电解电流小,应调整至工艺范围内。

3、前处理溶液老化,应按照要求进行添加及更换。

4、制件油污太重,按照正常工艺不能将油除干净。(应该减少用油量或者使用合格的防锈油)在上挂以前采用手工擦拭的方法除去绝大多数的油污。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Countermeasures and Reasons of Lo w Current Eff iciency in Zinc Electrolysis

(1) 锌离子浓度 由能斯特方程可知 ,溶液中 Zn2 + 含量降低不利 于锌在阴极上析出 ,同时相应提高的溶液酸度则更 有利于氢气在阴极区放电 ,从而降低电效 ,尤其电解 液酸度愈大 ,电效降低愈厉害 。用我公司电解液进 行连续电积试验可知 ,锌离子浓度从 46~51g/ L 降 至 25~30g/ L ,电流效率由 89167 %降为 75194 % , 说明其影响特别显著 。 (2) 槽温 槽温升高会使氢的析出超电压减小和溶液中有 害杂质活度增加 ,从而恶化电积过程 ,降低电效 。以 我公司生产上溶液进行试验 ,当温度保持在 39~ 42 ℃电效变化很小 ,但当温度继续提高到 45 ℃时 , 电流效率降低 3 个多百分点 ,同时析出锌片出现烧 板症状 。因此 ,高槽温电积应以溶液深度净化为前 提。 115 生产管理 由于湿法炼锌系统为溶液闭路循环且连续作 业 ,若某环节出故障均会给电积带来影响 。我公司 几年的实践中 ,或整个湿法流程体积平衡失控 ,或新 液数量和质量不能保证 ,总之难于确保良好的电积 外部条件 ;在电积系统内部 ,亦存在管理松懈现象 , 尤其在新液底流和槽面管理等方面 。 (1) 新液底流 通常 ,新液存于贮备罐里一定时间 ,罐底将沉积 大量底流 ,其组成主要为碱式硫酸锌和穿滤的净化 渣微粒 ,因而底流中某些杂质含量已成倍富集 。曾 于 1993 年 11 月取沉积近 2 个月的新液底流进行溶 解测试 ,表明 ,30 ℃时底流几乎全部溶于电解液 ,底 流中杂质 Cu 、Co 、Sb 含量分别为新液中正常值的 18 倍 、2165 倍和 1613 倍 ,故生产上须定期清除 。我公

电解槽和供电铜母排的安装均考虑用瓷砖和胶皮作

对地绝缘 ,但几年的生产中 ,受日常出 、装槽作业 、清 理流槽结晶和溶液跑冒滴溅等影响 ,车间地面的沥 青砂浆防腐层损坏严重 ,酸性电解液内渗浸蚀钢筋 混凝土 。车间地面长期积液 ,加上又有水洗电解槽 外壁及其支撑梁柱的不当操作 ,致使电积生产始终

处于酸性潮湿的环境 ,连同结晶污物的存在 ,降低了 系统的电绝缘性 。1995 年组织的现场实测结果表 明 ,该系统对地漏电明显 ,因而影响电效最多时可达 几个百分点 。 114 技术条件

·23 ·

加强极板制造质量检查 ,确保使用极板质量合 格和达到正常投入量 。阴极 Al 板厚度由 4mm 增至 5~6mm ,减少其变形 。阳极由 Pb - Ag 二元合金改 为使用 Pb - Ag - Ca - Sr 四元合金 。由于四元合金 阳极板含 Ag 量降为 0125 %~013 % ,较二元合金节 省金属 Ag 约 70 %~75 % ,故其售价可从二元合金 的每块上千元降为 700 多元 ,从而为增大阳极投入 创造条件 ,而且研究与实践表明 ,四元合金阳极比二 元合金机械强度好 ,使用寿命延长 3~4 个月 ,电流 效率提高 015~110 个百分点 。此外 ,近期研究较多 的钛基 DSA 阳极值得关注 ,若能在制造技术和使用 经济性上有较大突破并成功用于锌电积工业生产 , 其发展前景较好 。 213 减少或消除系统漏电

FU Yun2kang

( Xichang Zinc Industry Co1 , Ltd1 , Xichang , Sichuan 615013 , China)

Abstract : According to our plant practice in t he early years , t he main factors which effecting t he current effi2 ciency in zinc elect rolysis are showed as follows : t he elect rolyte purity , plate stat us , system creepage , technical condition and management , etc , t he corresponding solvable measurement are also summarized1 The current effi2 ciency had reached 89114 % in 20011 Key words : Zinc hydrometallurgy process ; Elect rolysis ;Current efficiency

3

1

6

73169 严重烧板

4

5

4155 65169 因烧板 ,试验被迫停止

计算电流效率时 ,析出锌重量包括试验过程因烧板掉入电解液 的树枝状锌的重量在内

112 极板状况 我公司几年里阳极板单耗平均为 01148 片/ t ·

Zn ,仅占正常投入量的 6713 % ,其中 1992 年阴 、阳 极板投入量为最低 ,分别为 0113 片/ t ·Zn 和 0106 片/ t·Zn 。因而生产上阳极板有多处孔洞却无法更 换 ,阴极板减薄变形只能继续使用 ,导致平板和装槽 质量难以保证 ,加剧电解槽内极间短路 ,造成对应部 位析出锌返溶而影响电流效率 。为了减少因极板状

表 1 杂质锡对电流效率的影响 Table 1 Influence of tin as an impurity on

the current eff iciency

试验 电解液含 Sn 量 电积时间电流效率

备注

序号 / ( mg·L21)

/h

/%

1

0

6

89124 取自生产用液

2

012

6

83129 明显烧板

作者简介 :付运康 (1969 - ) ,男 ,四川广安人 ,工程师

·22 ·

有色金属 (冶炼部分) 2002 年 5 期

所证实 。

(3) 杂质 Sn 分析知道 ,焙烧矿中杂质 Sn 在浸出后主要随高 浸渣 (即 Pb - Ag 渣) 外排 ,进入中浸上清液中的微 量 Sn 在净化过程又能充分水解和被锌粉置换 ,所以 通常送至电解的新液几乎不含 Sn ,生产上亦不将其 列为日常监测的杂质元素 ,从受 Sn 污染的阳极板中 带入将是电解液含 Sn 的最大可能来源 。我公司单 独进行的加 Sn 试验证明 , Sn 对电流效率的影响十 分显著 (表 1) ,但另取生产用电解液和新阳极进行 对比试验 ,结果没有发现有 Sn 烧板迹象 ,电流效率 达到 89145 % ,说明我公司新阳极和电解液未受到 Sn 的污染 。

有色金属 (冶炼部分) 2002 年 5 期

·21 ·

锌电积电流效率低的原因与对策

付运康

(西昌锌业有限责任公司 ,四川西昌 615013)

摘 要 :根据本公司投产初期的生产实践 ,影响锌电积电流效率的主要因素有 :电解液纯度 、极板状况 、系统漏 电 、技术条件和生产管理等 ,总结了对应的解决措施 。至 2001 年 ,电流效率已达到 89114 %。

(1) 通过对外购锌精矿的杂质含量进行普查 ,合 理配矿 ,并控制适宜的焙烧条件 ,确保产出的焙烧矿 杂质成分均匀和低残硫 ,同时必须严格控制外购焙 烧矿质量 。

(2) 浸出时应将外购与自产焙烧矿 、焙砂与烟尘 搭配使用 ,将中性浸出调浆液含 Fe 由 1g/ L 左右提 高到 2g/ L 左右 , 并控制中浸终点 p H > 510 , 保证 As、Sb 、Ge 能与 Fe 充分共沉 ,必要时增设中浸矿浆 强制压滤 ,以减少中浸上清液的悬浮物和保证上清 液量的供给 。

况带来的负效应 ,我公司曾于 1993 年 5~6 月维持 其他条件不变 ,仅将剥锌周期由 24h 缩短为 16h ,此 法同比电效虽提高 3 个多百分点 ,但实际人力和 Al 板等消耗随之增大 ,显然并不经济 ,故只进行过短暂 生产 。

113 系统漏电 我公司的电积系统按规范建设 ,钢筋混凝土制

2 解决措施

211 确保电解液纯度 应控制电解液中易使氢析出和锌烧板的杂质含

量在规定限度以下 ,包括 Cu 、Co 、Ni 、As、Sb 、Ge 等 , 特别应避免几种杂质同时超标 ,因为其共存 (如 Ge 或 Co 与 Sb 共存) 时最为有害 。通常在 Fe 、Mg 、Mn 等杂质一般不在阴板析出 ,对电效影响很小 ; 杂质 Sn 虽对电效影响显著 ,但只要阳极板未受 Sn 污染 , 则 Sn 的危害几乎可以忽略 。为确保电解液纯度 ,生 产上主要可采取如下措施 。

1 原因分析

111 电解液纯度 锌电积的成功操作在很大程度上取决于电解液

的纯度 。我公司几年的生产中 ,由于多种原因频繁 出现因电解液杂质超标 (主要为 Co 、As、Sb 、Ge 等) 而形成烧板 ,使析出锌片产量显著下降 。实践表明 , 从烧板现象出现到正常电积的恢复一般要持续几天

乃至更长时间 ,在此期间电流效率往往是很低的 。 此外 ,溶液中高浓度的 Mg 、Mn 和杂质 Sn 等曾被怀 疑对电效可能有较大影响 ,并对此进行过试验研究 。

(3) 根据中浸上清液中杂质成分的变化 ,及时调 整净化技术条件 ,如调整净化温度 、锌粉及添加剂用 量 、作业时间等 ,提高净化深度 ;增大压滤泵流量和 压滤机面积 ,缩短压滤时间 ;加强巡视 ,严防穿滤 、跑 浑 ;优选最佳化验方法 ,确保杂质元素的快速分析和 报出结果正确 。

(4) 杜绝接收不合格新液 ;改进新液贮罐内部结 构 ,利于底流沉降和排放 ;将新液自流出口距罐底位 置提高 ,避免底流带入电积循环液 ;严格操作 ,防止 铜的结晶物和过量吐酒石污染电解液 ;适量进行电 解液开路 ,减少杂质在系统溶液中的富集 。 212 改善极板状况