硫酸锌水溶液的电积过程

锌电积一种“烧板”的原因分析及处理

锌电积一种“烧板”的原因分析及处理文章阐述一种锌电积“烧板”的特征,并详细分析“烧板”产生的原因,结合生产实际提出处理措施。

标签:锌电积;有机物;烧板前言锌电解沉积是湿法炼锌系统的末端,是将净化后的硫酸锌溶液(新液)送入电解槽内通以直流电在阴极上析出金属锌(阴极锌),通过下面反应式进行反应:ZnSO4+H2O=Zn↓+H2SO4+1/2O2↑当电解溶液内存在杂质时析出的阴极锌会在杂质作用下重新溶解到液体内,并放出氢气,我们称之为阴极锌的返溶,俗称“烧板”。

[1]电积过程大面积”烧板”使得阴极锌产量下降,直流电单耗升高,大量电能损失,资源浪费,也使生产成本增加。

因此,需要严加控制“烧板”发生。

1 “烧板”发生及其特征2014年下半年净化工序更改除钴工艺,由原来的锌粉两段高温锑盐除钴更改为β-萘酚除钴工艺。

除钴工艺的优化大幅降低了锌粉和蒸汽消耗,按年产10万吨锌计算,年生产成本节约近1000万。

但新工艺运行以来,电解工序先后出现4次阴极锌大面积“烧板”事故,“烧板”时间一般持续3-5天,最长可达半月之久。

这几次发生的“烧板”事故与过去都不同。

表现为阴极锌大面积针眼,背面发黑,透酸严重,电解槽内出现大量白色泡沫且厂房内酸雾很浓。

阴极锌的边缘和中间出现局部返溶。

在阴极锌板面的中间出现3-5厘米不等的窟窿,板面出现反复析锌,表面形成年轮状。

在未返溶部分,致密度非常好,板面光亮,熔铸直产率也比较高。

2 原因分析(1)由于烧板的初期存在针眼和透酸,因此,曾怀疑常规元素超标导致,于是对新液和废液内的常规元素进行分析。

从表1可以看出常规元素除氯根外都在合格范围内,特别是对电解影响比较大的砷、锑、锗等含量都比较低,氯根基本不会对阴极锌板面产生影响,因此,可以排出常规元素影响。

(2)排除常规元素后,我们将关注的重点落在系统内添加的有机物上。

且这几次的“烧板”与资料内介绍的有机物烧板特征相似,如阴极锌下部和边缘有返溶现象,现场酸雾突起,槽内沸腾泛白等[2]。

锌冶金学硫酸锌溶液电解沉积.pptx

(2)小部分氧与阳极表面作用,参与形成过氧化铅(PbO2)阳极膜,形 成阳极钝化而起不溶性阳极的作用,并保护阳极不受腐蚀。

(3)一部分氧与溶液中二价锰作用形成高锰酸和二氧化锰,其反应为:

2MnSO4 + 3H2O + 5O2 = 2HMnO4 + 2H2SO4 该反应生成的MnO4-使无色硫酸锌溶液变成紫红色。 高锰酸继续与硫酸锰作用:

✓铜形成圆形透孔,周边不规则; ✓镍呈葫芦瓢形孔洞; ✓钴呈独立小圆孔,甚至烧穿成洞; ✓锗形成黑色圆环,严重时形成大面积针状小孔; ✓锑使阴极表面呈条沟状; ✓砷使阴极表面起皱纹,失去光泽,或呈苞芽状。

第30页/共101页

➢5.3.1.2 杂质在电解时的行为

第31页/共101页

➢5.3.1.2 杂质在电解时的行为

MnO2在阳极过多地析出,会增加浸出工序的负担,也会引起电积液中Mn2+ 的贫化而直接影响析出锌质量。

第24页/共101页

✓5.2.2 阳极反应

当溶液中含有氯离子时,在阳极氧化析出氯气, 污染车间空气,并腐蚀阳极:

2C1-2e = C12↑

E0=1.36V

C1- + 4H2O - 8e = C1O4- + 8H+ E0=1.39V

对于不同的阴极金属,常数b接近于0.12; 常数a值则介于0.1~ 1.5V之间,且受温度的影响大。

第12页/共101页

✓5.2.1 阴极反应

第13页/共101页

✓5.2.1 阴极反应

第14页/共101页

✓5.2.2 阳极反应

采用含银0.5~1%的铅银合金板作不溶阳极, 阳极上发生的主要反应是氧的析出:

锌电积一种“烧板”的原因分析及处理

锌电积一种“烧板”的原因分析及处理作者:张存来源:《科技创新与应用》2015年第35期摘要:文章阐述一种锌电积“烧板”的特征,并详细分析“烧板”产生的原因,结合生产实际提出处理措施。

关键词:锌电积;有机物;烧板前言锌电解沉积是湿法炼锌系统的末端,是将净化后的硫酸锌溶液(新液)送入电解槽内通以直流电在阴极上析出金属锌(阴极锌),通过下面反应式进行反应:ZnSO4+H2O=Zn↓+H2SO4+1/2O2↑当电解溶液内存在杂质时析出的阴极锌会在杂质作用下重新溶解到液体内,并放出氢气,我们称之为阴极锌的返溶,俗称“烧板”。

[1]电积过程大面积“烧板”使得阴极锌产量下降,直流电单耗升高,大量电能损失,资源浪费,也使生产成本增加。

因此,需要严加控制“烧板”发生。

1 “烧板”发生及其特征2014年下半年净化工序更改除钴工艺,由原来的锌粉两段高温锑盐除钴更改为β-萘酚除钴工艺。

除钴工艺的优化大幅降低了锌粉和蒸汽消耗,按年产10万吨锌计算,年生产成本节约近1000万。

但新工艺运行以来,电解工序先后出现4次阴极锌大面积“烧板”事故,“烧板”时间一般持续3-5天,最长可达半月之久。

这几次发生的“烧板”事故与过去都不同。

表现为阴极锌大面积针眼,背面发黑,透酸严重,电解槽内出现大量白色泡沫且厂房内酸雾很浓。

阴极锌的边缘和中间出现局部返溶。

在阴极锌板面的中间出现3-5厘米不等的窟窿,板面出现反复析锌,表面形成年轮状。

在未返溶部分,致密度非常好,板面光亮,熔铸直产率也比较高。

2 原因分析(1)由于烧板的初期存在针眼和透酸,因此,曾怀疑常规元素超标导致,于是对新液和废液内的常规元素进行分析。

从表1可以看出常规元素除氯根外都在合格范围内,特别是对电解影响比较大的砷、锑、锗等含量都比较低,氯根基本不会对阴极锌板面产生影响,因此,可以排出常规元素影响。

(2)排除常规元素后,我们将关注的重点落在系统内添加的有机物上。

且这几次的“烧板”与资料内介绍的有机物烧板特征相似,如阴极锌下部和边缘有返溶现象,现场酸雾突起,槽内沸腾泛白等[2]。

电解硫酸锌溶液制锌的原理

电解硫酸锌溶液制锌的原理

锌电解的电解液系浸出净化后的含锌约150g/L的中性硫酸锌水溶液和从电解槽中排出的含锌约50g/L、硫酸约170g/L的废电解液的混合液。

两者的体积比称为电解液的循环体积比。

增大循环体积比中废电解液的比例,即增大循环量,可以消除浓差极化,降低槽电压,提高电流效率,但循环量过大会使阳极析出的二氧化锰进入阴极,影响阴极析出锌的质量,同时也增大了电能消耗。

通常控制电解液循环体积比为1:(10~25)。

锌电解过程中,由于电解液等的电阻产生的焦耳热超过因蒸发、辐射而散发的热量,为维持电解液的温度在35~40℃,必须对电解液业进行冷却,普遍采用空气冷却塔。

以铅银合金板为阳极(不溶阳极),铝板为阴极,含有硫酸的硫酸锌水溶液为电解液,在电解槽中通直流电电解。

在阴、阳极上发生如下电化学反应:

阴极Zn+2e→Zn 析出金属锌。

阳极H2O-2e→2H+1/2O2 。

电解槽槽电压为3.4~3.6V,电流密度为300~600A/m,每吨电解锌消耗直流电能2900-3100kWV・h。

电解锌的纯度可达99.9%以上。

锌电解能耗较高。

电解过程中,阳极除析出氧外,还析出二氧化锰,作为氧化剂返回到浸出工序。

锌电解操作工艺

锌电解操作工艺(2010-12-27 19:20:34)转载标签:杂谈一范围本标准规定了电解工艺的基本原理,。

工艺操作条件,岗位操作法, 原材料质量要求,产出物料质量要求,主要技术经济指标和主要设备.二工艺目的及原理1.工艺目的使溶液中的锌通过电积提锌得到锌片,再熔铸成成品锌。

1.原理锌电积一般釆用Pb-Ag(1%Ag)合金板为阳极,纯铝板为阴极,以酸性硫酸锌水溶液作为电解液,当通以直流电时,在阴极上发生锌的析出,在阳极上放出氧气。

阴极上 Zn2++2e=Zn阳极上 H2O-2e=1/2O2 +2H+总反应式为 ZnSO4+H2O=Zn+H2SO4+1/2O2因此,随着电解过程的进行,电解液中的含锌量不断减少,硫酸含量不断增加,为了保持电积条件的稳定,必须不断抽取一部分电解作为废液返回浸出,同时,相应地加入净化了的中性硫酸锌溶解,以补充所消耗的锌量,维持电解液中一定的H+,Zn2+含量,并稳定电解系统中的体积。

三硫酸锌溶液电解锌的生产工艺流程四原辅材料质量要求。

1. 新液成份(g/l)符合企业标准的规定Zn120-150 Cu≤0.002 Cd≤0.003 Fe≤0.015 Co≤0.0015 Ni≤0.0015 As≤0.003 Sb≤0.0005 Ge≤0.00005Mn2.5-52. 废液成份(g/l)Zn35-60 H+140-200五工艺操作条件1. 槽温 37 -42℃2. 电流密度 500-550A/m23. 槽电压3.2-3.3V4. 析出周期 24h5. 同极中心距 62mm6 . 添加剂(1) 吐酒石:出槽前3min-5 min加入电解槽内,一般加入量为0..05-0.1g/槽(2) 骨胶:装槽前1h-3h后加入电解槽内,加入量一般为0.25kg/t锌析出-0.5 kg/t析出锌(3) 碳酸锶视锌析出含铅情况,每班在电解槽内加8次,每次加10-20 kg7. 周期管理掏槽周期 30-40d平刷阳极周期 4-5d平整阴极周期30-40d8. 空气冷却塔主要技术条件进液温度 37-42℃出液温度 30-37℃喷洒压力 0.05MPa清理周期 1-2个月六岗位操作法1. 按槽上把<四关>、槽下<七不准>操作法进行操作(1)槽上把<四关>(a) 导电关:导电头擦亮打紧,两极对正,极距均匀,消灭短、断路板;(b) 极板关:接触准确,及时平整阴阳极板,不合格阴极铝板不装槽;(c) 检查关:精心检查,调整,保证导电良好, 槽上整齐清洁,杂物不得入内;(d) 添加剂关:适时、适量添加添加剂(吐酒石、骨胶、碳酸锶)。

硫酸锌溶液的电积过程

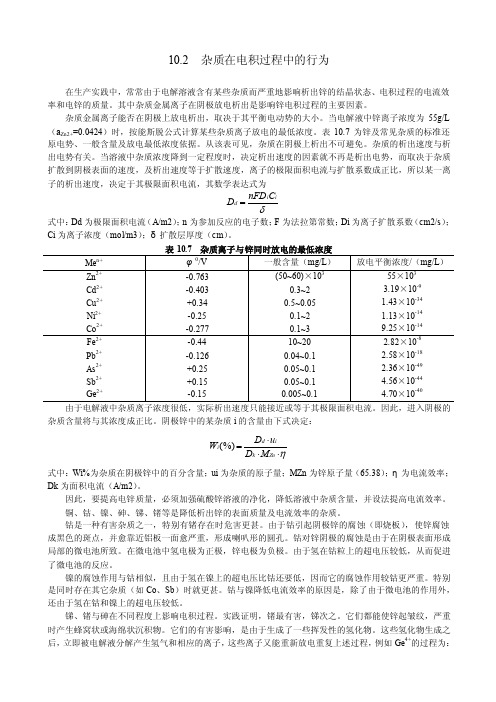

10.2 杂质在电积过程中的行为在生产实践中,常常由于电解溶液含有某些杂质而严重地影响析出锌的结晶状态、电积过程的电流效率和电锌的质量。

其中杂质金属离子在阴极放电析出是影响锌电积过程的主要因素。

杂质金属离子能否在阴极上放电析出,取决于其平衡电动势的大小。

当电解液中锌离子浓度为55g/L (a Zn2+=0.0424)时,按能斯脱公式计算某些杂质离子放电的最低浓度。

表10.7为锌及常见杂质的标准还原电势、一般含量及放电最低浓度依据。

从该表可见,杂质在阴极上析出不可避免。

杂质的析出速度与析出电势有关。

当溶液中杂质浓度降到一定程度时,决定析出速度的因素就不再是析出电势,而取决于杂质扩散到阴极表面的速度,及析出速度等于扩散速度,离子的极限面积电流与扩散系数成正比,所以某一离子的析出速度,决定于其极限面积电流,其数学表达式为δii d C nFD D =式中:Dd 为极限面积电流(A/m2);n 为参加反应的电子数;F 为法拉第常数;Di 为离子扩散系数(cm2/s );Ci 为离子浓度(mol/m3);δ扩散层厚度(cm )。

杂质含量将与其浓度成正比。

阴极锌中的某杂质i 的含量由下式决定:η⋅⋅⋅=Zn k id i M D u D W (%)式中:Wi%为杂质在阴极锌中的百分含量;ui 为杂质的原子量;MZn 为锌原子量(65.38);η为电流效率;Dk 为面积电流(A/m2)。

因此,要提高电锌质量,必须加强硫酸锌溶液的净化,降低溶液中杂质含量,并设法提高电流效率。

铜、钴、镍、砷、锑、锗等是降低析出锌的表面质量及电流效率的杂质。

钴是一种有害杂质之一,特别有锗存在时危害更甚。

由于钴引起阴极锌的腐蚀(即烧板),使锌腐蚀成黑色的斑点,并愈靠近铝板一面愈严重,形成喇叭形的圆孔。

钴对锌阴极的腐蚀是由于在阴极表面形成局部的微电池所致。

在微电池中氢电极为正极,锌电极为负极。

由于氢在钴粒上的超电压较低,从而促进了微电池的反应。

锌电解沉积

锌电解沉积electrowinning of zincx}nd一anJ一e ehenjl 锌电解沉积(eleetrowinning of:inc)采用不溶阳极,在直流电作用下使硫酸锌电解液中的锌沉积在阴极上的过程,为湿法炼锌流程的重要组成部分。

工艺将已净化合格的硫酸锌溶液(简称新液)和返回的电解液(简称废液)按一定的比例混合后,连续不断地从电解槽的进液端送入电解槽,槽中插入用铅银合金板制成的阳极和压延纯铝板做的阴极。

当通入直流电时,在阴极发生析出锌的反应: ZnZ++Ze—Zn 在阳极则发生水被分解成H+和氧气的反应: HZO一Ze—ZH十+l/202 锌电解沉积的总反应为: ZnSO;+HZO一Zn+HZSO‘+l/202 随着锌不断地在阴极上电解沉积,电解液中含锌量逐渐减少,而硫酸却相应增加。

为使电解槽内电解液中锌和硫酸的浓度稳定地保持在规定范围,并维持稳定的电解液液面,须连续向电解槽加入新液,从另一端排出含锌50一609/L、硫酸120一2609/L 的废液。

部分废液冷却后返回电解配液,以使电解槽内的电解液达到必要的循环速度。

每隔一定周期(24~48h)取出沉积锌的阴极,经洗净后剥离锌。

阴极锌经干燥后,送熔铸成产品锌锭。

阴极铝板经刷洗处理,再装入电解槽中继续使少月。

主要技术经济指标锌电积的主要技术条件和指标有电能消耗、电流效率、槽电压和电锌质量。

电能消耗湿法炼锌每生产h电锌锭消耗电能3800一400Okw·h,电耗是构成电锌成本的重要部分。

而锌电解沉积的电单耗达300。

一3500kw·h,为总电能耗的79%一55%。

因此,降低锌电解沉积的电能消耗,对降低电锌成本意义重大。

从电解沉积电能消耗公式: 电能消耗(kW·h/t)~ 槽电压(V)只100 锌的电化当量(g/(A·h))x电流效率(环) 可知,锌的电化当量为一恒量,为降低电能消耗,应采取一切措施提高电流效率和降低槽电压。

硫酸锌溶液的电解沉积讲义

硫酸锌溶液的电解沉积讲义-CAL-FENGHAI.-(YICAI)-Company One1硫酸锌溶液的电解沉积-原理(1)概述硫酸锌溶液的电解沉积是湿法炼锌流程中四个重要工序中的最后一个。

其目的主要是从硫酸锌溶液中提取纯度高的金属锌。

电积的技术经济指标不仅反映出整个炼锌工艺的好坏,而且因直接消耗大量电能,在很大程度上影响着电锌厂的生产成本。

硫酸锌溶液的电解沉积是湿法炼钟的最后一个生产工序。

其目的主要是从硫酸锌溶液中提取纯度高的金属锌。

硫酸锌溶液电解沉积就是:以净化的硫酸锌溶液作电解液,以铅银合金板(含银1%)做阳极,压延铝板做阴极,在直流电的作用下,阴极上析出金属锌(称阴极锌),在阳极上放出氧气。

随着过程的不断进行,电解液中的含锌量不断减少,硫酸含量不断增加,至一定程度后就不能再供正常电积之用。

这时的电解液叫做废电解液(电积废液)。

废电解液连续不断地从电解槽的出液端溢出,一部分与新液混合供电解液循环用,一部分送往浸出车间供浸出用。

每隔一定时问取出阴极将析出锌剥下进去熔化铸锭,成为锌成品。

阴极铝板经过清刷处理以后,再装入电解槽中,继续进行电解沉积。

电解沉积锌的过程一般可以分为三种方法:标准法、中酸中电流密度法、和高酸高电流密度法。

标准法采用300~400A/m2的电流密度,电解液含酸100~130g/L,中酸中电流密度法采用400~600A/m2的电流密度,电解液含酸130~160g/L;高酸高电流密度法采用600~1000A/m2的电流密度,电解液含酸220~300g/L。

三种方法原理是一样的,只不过是所用的电流密度和电积液酸度有较大差别而已。

增加电流密度,可提高电积槽的锌产量,但电积液必须除去更多的热量,纯度要求也更严格。

过去采用低酸低电流密度法的电锌厂较普遍,但它限制了生产过程的强化。

因此,现在的电锌厂多使用中酸中电流密度法,在操作良好的条件下,可以获得高于90%的电流效率。

采用高酸高电流密度法的电锌厂(如美国克洛格电锌厂,采用960A/m2,H2SO4260g/L的作业条件)必须在高锌含量下作业,以保证溶液中的锌酸比高于足以避免析出锌反溶的程度,返回的废液由于含酸高,更容易溶解焙砂中的铁酸锌。

湿法炼锌原理和工业流程

湿法炼锌原理和工业流程好的呀,那咱们就开始聊聊湿法炼锌的原理和工业流程吧。

一、湿法炼锌原理。

1. 锌的存在形式。

咱得知道,在自然界中呢,锌大多是以硫化物的形式存在的,像闪锌矿(ZnS)就很常见。

那要把锌从这些矿石里弄出来,就得利用一些化学的魔法啦。

2. 主要化学反应。

这里面有个很关键的反应呢,就是把硫化锌先变成氧化锌。

怎么变呢?一般是通过焙烧这个过程。

硫化锌和氧气一反应,就变成了氧化锌和二氧化硫啦,方程式是2ZnS + 3O₂ = 2ZnO+ 2SO₂。

这个二氧化硫可不能浪费呀,它还能用来制硫酸呢。

然后呢,氧化锌就开始和硫酸反应,这就是湿法炼锌里特别重要的一步。

反应式是ZnO + H₂SO₄ = ZnSO₄ + H₂O。

这样就把锌变成了硫酸锌溶液啦,这个溶液里就包含了我们想要的锌元素哦。

接下来,就要把锌从硫酸锌溶液里提取出来。

这时候就轮到电积上场啦。

在电积槽里,硫酸锌溶液做电解液,用铅板做阳极,铝板做阴极。

通电之后呢,溶液里的锌离子就会跑到阴极上去,在阴极上得到电子变成锌单质。

反应式就是Zn²⁺ + 2e⁻= Zn。

这就像是锌离子排着队,一个一个地到阴极这个“新家”去变成锌金属啦。

二、湿法炼锌工业流程。

1. 矿石预处理。

在开始炼锌之前,矿石得先处理一下。

这就像我们做菜之前要洗菜切菜一样。

首先得把矿石破碎和磨细,这样能让后面的反应更充分。

要是矿石都是大块大块的,里面的锌怎么能好好地和其他物质反应呢?把矿石磨得细细的,就像是给锌打开了一扇大门,让它能更好地参与到后面的化学过程中去。

2. 焙烧。

磨细后的矿石就进入焙烧环节啦。

这个过程就像是给矿石来一场热烘烘的派对。

在焙烧炉里,矿石和空气热烈地接触,发生前面说的硫化锌变成氧化锌的反应。

这个过程可得控制好温度哦,温度不合适的话,反应就可能不彻底,或者会产生一些我们不想要的杂质。

就像烤蛋糕一样,温度和时间都得恰到好处,不然蛋糕就不好吃啦。

3. 浸出。

(整理)锌电解沉积

锌电解沉积工艺现状及发展方向中南大学——株洲冶炼集团工程硕士班王海波一、锌电积过程的理论基础锌电解液的主要成分是硫酸锌、硫酸和水,当通以直流电时带正电荷的离子移向阴极,带负电荷的离子移向阳极,并分别在阴、阳极上放电。

阴极主要反应:Zn2++2e=Zn阳极主要反应:2OH--2e=0.5O2+H2O(或H2O-2e=0.5O2+2H+)电极过程总反应:ZnSO4+H2O=Zn+H2SO4+0.5O2二、锌电解液成分及锌电积生产过程(一)锌电解液锌电解液除主要成分硫酸锌、硫酸和水外,还存在少量杂质金属的硫酸盐及部分阴离子(主要为氯离子和氟离子)。

目前锌电解液中锌的浓度一般波动在40~60g/L范围内,而硫酸浓度则趋于逐步提高,已从110~140g/L提高到170~200g/L。

对于杂质的含量各厂也有不同要求。

加拿大一家锌厂在进行改造时曾做过调查,为了适应电流密度大幅度提高,对电解液中杂质含量(mg/L)要求更严格:Cd<0.3,CO<0.3,Sb<0.03,Ge<0.03,Fe<10,CL<50~100,F<10,Mn<1.8g/L (二)锌电积生产过程硫酸锌溶液的电积过程是将已经净化好的硫酸锌溶液(新液)以一定比例同废电解液混合后连续不断地从电解槽的进液端送入电解槽内。

铅银合金板(含银量约1%)阳极和压延铝板阴极,并联交错悬挂于槽内,通以直流电,在阴极析出金属锌(称阴极锌或析出锌),在阳极则放出氧气。

随着电积过程的不断进行电解液含锌量逐渐减少,而硫酸含量则逐渐增多,为保证电积条件的稳定,必须不断地补充新液以维持电解液成分稳定不变。

电积一定时间后,提出阴极板,剥下压延铝板上的析出锌片送往熔铸工序。

三、锌电解生产的操作过程(一)装出槽及槽上操作1、停工(停车)及开工(开车)这里所指的停工和开工作业是指计划停产检修前和检修后的工作。

因此,在停工前就要为开工做好必要的准备工作,以确保开工的顺利进行。

(1)停工(停车)停工包括准备、出槽压减电流、阴阳极板处理和电解槽的清理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

硫酸锌水溶液的电积过程

一、实验目的

通过锌电积的实验过程,了解电积有关的仪器设备及操作,掌握槽电压、电流密度、电流效率以及电能消耗的测试与计算方法。

二、基本原理

锌电积一般采用Pb-Ag( 1%)合金作阳极,纯铝板作阴极,以酸性硫酸锌溶液作电解液。

当通以直流电时,阴、阳极发生以下电化学反应:

阴极 Zn 2++2e=Zn E o =-0.763V

阳极 H 2O-2e=1/2O 2+2H + E o =-1.229V

总反应 2221Zn H O Zn 2H O 2

+++=++直流电

三、实验方法、试剂和仪器设备

实验方法如图示:

试剂:硫酸锌,硫酸,铝板,铅板,抽水泵

仪器设备:直流稳压稳流电源,万用电表,电解槽

四、实验操作步骤

1、先将铝阴极置于天平称重并记下重量,然后将铝阴极放入电解槽内,取出测量其浸入溶液的实际尺寸并计算面积,再根据已确定的铝阴极电流密度计算出所需电流强度。

2、接线:将直流稳压稳流电源、电解槽、阴阳极等仪器联结好,即可通电,并记下通电起始时间、电流强度及槽电压。

3、通电开始实验正常进行,可按规定项目进行记录。

4、电解进行30~45分钟实验结束,关闭所有电源。

同时取出铝阴极置于沸水中置2分钟,以除去硫酸盐结晶,然后放入烘箱烘干再取出称重,记下电解后阴极的重量。

五、安全措施及应注意的事项

1、线路联结必须严格按操作步骤进行,经检查后方可通电,否则易损坏仪器设备并造成实验中断。

2、实验过程中,不得任意摆弄仪器开关、旋钮以及各接触点,以免因接触不良断电影响实验。

3、如遇仪器设备发生故障或因接触不良而引起断电,应立即报告认真检查原因及时处理。

六、数据的整理与分析

1、记录内容:实验日期、题目名称

A 、技术条件:

a 、温度:室温

b 、阴极面积: m 2

c 、阴极电流密度:D K = 350~500A/m 2

d 、电流强度: A

e 、同名极距:4~6cm

f 、电解液成分(g/L):硫酸锌 0.75~0.8mol/L ,硫酸 1.0mol/L

B 、电解前后铝阴极重量的变化。

C 、电解过程记录

2、冶金计算

按下列公式计算电流效率ηK 与电能消耗W :

K h K h η=100%=00%I t 1.220

KW 1000V W ==η 1.213TZ ⨯⨯⨯⨯⨯实际析出金属量锌阴极析出重量理论析出金属量

I —平均电流;t —通电时间;V —平均电压;

七、实验内容的思考题与计算作业

1、在湿法冶金中,电积与电解精炼在概念上有何不同,如何区别,指出它们之间的不同处。

2、在锌电积过程中溶液的主成份会发生什么变化,这些变化对电积会产生什么影响,如何克服?

3、在锌电极中由于锌的标准电位较负,为什么锌能优先析出,而氢很少析出?

4、在湿法冶金中普遍存在阳极氧,既浪费电能又污染环境,能否克服,如何克服?

5、在锌电积生产实践中,怎样进一步降低槽电压,解决析氧浪费能源的间题,从而提高经济效益和社会效益。

6、某厂锌电解车间串联26个电解槽,其通过的电流为117500安培,总电压为98.49伏,导电板电压降8.79伏,电解24小时析出锌产量为8.113吨,求槽电压及电流效率?

7、某湿法炼锌厂一列串联16个电解槽,每槽有阴极14片,阳极15片,有效尺寸阴极为900×540×3mm ,阳极为745×515×5mm ,共二列,槽电压3. 44伏,电流密度为420A/m 2,日产锌2.448吨,求:a.该厂电流效率ηK ;b.电能消耗W ;c.全年总产量吨(按10个月计)。

八、对实验报告的要求

1、报告内容应包括实验目的、基本原理、主要仪器设备的接线及示意图。

2、通过铝阴极电积前后重量的变化,计算出铝阴极上锌的电流效率,再根据实际测到的槽电压(平均数)即可计算电能消耗。

3、整理好实验数据,按计算出的电流效率及电能消耗结果进行分析。

九、参考文献

1、重金属冶金学(下册) 赵天从主编

2、锌冶金 东北工学院编

3、有色冶金概论 罗庆文主编

4、锌的湿法冶金 株州冶炼厂编。