电火花加工中数控脉冲电源的设计

数控电火花线切割加工实验

数控电火花线切割加工实验一、实验目的1.了解数控线切割机床加工的原理、特点和应用以及编程方法和格式。

2.了解计算机辅助加工的概念和加工过程。

3.熟悉数控线切割机床的操作方法。

二、实验内容1.简单图形手工编程练习;2.设计创意图形并用计算机修改及自动编程;3.加工创意图形;三、实验设备1.硬件设备;计算机,扫描仪,线切割机床。

2.软件:图形矢量化软件,图形修改软件,数控线切割机床控制软件。

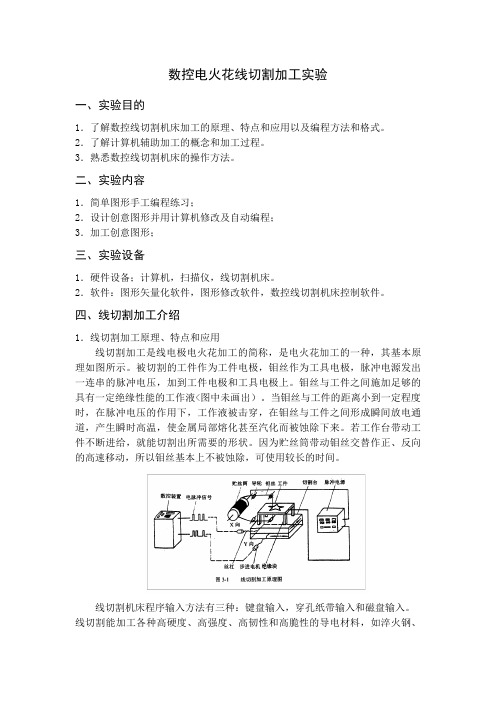

四、线切割加工介绍1.线切割加工原理、特点和应用线切割加工是线电极电火花加工的简称,是电火花加工的一种,其基本原理如图所示。

被切割的工件作为工件电极,钼丝作为工具电极,脉冲电源发出一连串的脉冲电压,加到工件电极和工具电极上。

钼丝与工件之间施加足够的具有一定绝缘性能的工作液<图中未画出)。

当钼丝与工件的距离小到一定程度时,在脉冲电压的作用下,工作液被击穿,在钼丝与工件之间形成瞬间放电通道,产生瞬时高温,使金属局部熔化甚至汽化而被蚀除下来。

若工作台带动工件不断进给,就能切割出所需要的形状。

因为贮丝筒带动钼丝交替作正、反向的高速移动,所以钼丝基本上不被蚀除,可使用较长的时间。

线切割机床程序输入方法有三种:键盘输入,穿孔纸带输入和磁盘输入。

线切割能加工各种高硬度、高强度、高韧性和高脆性的导电材料,如淬火钢、硬质合金等。

加工时,钼丝与工件始终不接触,有0.01mm左右的间隙,几乎不存在切削力;能加工各种冲模、凸轮、样板等外形复杂的精密零件及窄缝等;尺寸精度可达0.02~0.01mm,表面粗糙度Ra值可达1.6m。

2.数控线切割机床组成部分数控线切割机床的外形如图所示,其组成包括机床主机、脉冲电源和数控装置三大部分。

<1)机床主机部分机床主机部分由运丝机构、工作台、床身、工作液系统等组成。

运丝机构:电动机通过联轴节带动贮丝筒交替作正、反向转动,钼丝整齐地排列在贮丝筒上,并经过丝架作往复高速移动<线速度为9m/s左右)。

金属表面处理的电火花加工技术

金属表面处理的电火花加工技术1. 前言电火花加工技术(Electrical Discharge Machining, EDM)是一种利用连续或断续的电火花放电来去除金属的非接触式加工方法。

该技术在金属表面处理领域具有广泛的应用,特别是在硬质合金、高速钢、淬硬钢等难加工材料的加工上表现出了显著的优势。

本文将从电火花加工的原理、工艺特点、应用领域等方面进行详细探讨。

2. 电火花加工原理电火花加工技术的基本原理是利用高压电源在工件和工具之间产生连续或断续的电火花放电,放电时产生的高温熔化金属和气体,在气压作用下迅速从放电通道中排出,从而达到去除金属的目的。

放电过程中,工件表面和工具表面都会形成一层熔融层,随着后续的冷却和固化,这层熔融层会形成一种特殊的微观结构,对工件的性能产生重要影响。

3. 电火花加工的工艺特点电火花加工具有以下几个显著的工艺特点:(1)非接触式加工:由于加工过程中不直接接触,因此适用于硬质合金、高速钢、淬硬钢等难加工材料的加工。

(2)加工精度高:电火花加工可以达到非常高的加工精度,加工表面质量好,适用于复杂形状的加工。

(3)加工效率:电火花加工的加工效率相对较低,但随着技术的不断发展和设备的更新,加工效率有所提高。

(4)加工变形小:由于是非接触式加工,加工过程中工件的变形较小。

(5)适用范围广:电火花加工适用于各种金属和非金属材料的加工,特别是在难加工材料的加工上具有显著优势。

4. 电火花加工的应用领域电火花加工技术在金属表面处理领域有广泛的应用,主要应用领域包括:(1)模具制造:电火花加工技术在模具制造领域有广泛应用,如冲压模、压铸模、塑料模等。

(2)航空航天:电火花加工技术在航空航天领域中,用于加工难加工材料,如钛合金、镍基高温合金等。

(3)汽车制造:电火花加工技术在汽车制造领域中,用于加工发动机部件、变速箱齿轮等。

(4)微细加工:电火花加工技术在微细加工领域有重要应用,如微细模具制造、微细零件加工等。

电火花线切割机工作原理及加工工艺制定

电火花线切割机工作原理及加工工艺制定第一节概述电火花加工又称电蚀加工或放电加工,它采用金属丝导线作为工具电极切割工件,利用工件与工具电极之间的间隙脉冲放电所产生的局部瞬时高温,对金属材料进行蚀除的一种加工方法。

一、电火花线切割机工作原理电火花线切割机床的工作原理如图6-1所示。

卷绕在丝筒上的电极丝(一般快走丝线切割机用钼丝,慢走丝线切割机用黄铜丝)与高频脉冲电源的负极相接,连续地沿其自身轴线行进,并在张紧状态下由上、下导丝轮支承着通过加工区。

安装在坐标工作台上的工件接脉冲电源的正极。

工作液由喷嘴以一定的压力喷向加工区。

当脉冲电压击穿电极丝和工件之间的极间间隙时,两者之间随即产生火花放电而蚀除工件。

图百」数控电火花线切割机床工作原理圏1-X作液 2亠泵 3-酸唏 4导向轮5—工杵6—丝简『一脉冲电游呂一电扱丝9—坐标工作台10-数控装置11 一步进跑动机二、电火花加工的极性效应在电火花加工过程中,两极都会受到电腐蚀,但由于所接电源的极性不同,两极的蚀除量不同,这种现象称为极性效应。

习惯上通常把工件接正极时的电火花加工称为正极性加工, 把工件接负极时的电火花加工称为负极性加工。

从提高生产率和减少工具电极损耗的角度来看,极性效应愈显著愈好,采用短脉冲精加工时,应选用正极性加工;采用长脉冲粗加工时,应选用负极性加工。

在实际生产中,极性的选择主要依靠机床参数表或通过试验确定。

三、电火花线切割机的主要加工对象1.加工模具电火花线切割机广泛用于加工硬质合金、淬火钢模具零件,调整不同间隙补偿量,只需一次编程就可以切割凸模、凸模固定板、凹模卸料板;挤压模、粉末冶金模、弯曲模、塑料模等带锥度的模具。

以及形状复杂、带有尖角的窄缝形小型凹模,可采用整体结构淬火后线切割加工,既能保证模具精度,又可简化模具设计和制造。

2.加工点火化成形加工用的电极带锥度型腔加工的电极,一般穿孔加工的电极,对于用银钨、铜钨合金材料等,用线切割加工特别经济。

特种加工技术

第五节 电火花加工的自动进给调节系统

自动进给调节系统的作用,技术要求和分类

自动进给调节系统的基本组成部分 电液自动进给调节系统 电-机械式自动系统的作用、技术要求和分类

电火花加工与切削加工不同, 属于“不接触加工”。正常电火花加 工时,工具和工件间有一放电间隙S, 见图2-20。S过大,脉冲电压击不穿 间隙间的绝缘工作液,则不会产生火 花放电,必须使电极工具向下进给, 直到间隙S等于、小于某一值(一般 S=0.1~0.01mm,与加工规准关), 才能击穿和火花放电。在正常的电火 花加工时,工件以Vw的速度不断被 蚀除,间隙S将逐渐变大,必须使电 极工具以速度Vd补偿进给,以维持 所需的放电间隙。

获得等脉冲电流宽度的方法, 通常是在间隙加上直流电压后,利 用火花击穿信号(击穿后电压突然 降低)来控制脉冲电源中的一个单 稳态电路,令它开始延时,并以此 作为脉冲电流的起始时间。经单稳 定电路延时te之后,发出信号关断 导通着的功放管,使它中断脉冲输出,切断火花通道,从而完成 一次脉冲放电,同时并触发另一个单稳电路,使经过一定的延 时(脉冲间隔t0),发出下一个信号使功放管导通,开始第二个脉 冲周期,这样所获得的极间放电电压和电流波形如图2-17所示, 每次的脉冲电流宽度te都相等,而电压脉宽ti则不一定相等。

5、自选加工规准电源和智能化、自适应控制电源

由于计算机、集成电路技术的发展,可以把不同材料、粗、 中、精不同的电加工参数、规准做成曲线表格,作为数据库 写入“只读存储器(EPROM) ”集成芯片内,作为脉冲电源的 一个组成部分。操作人员只要“输人”工具电极、工件材料 和表面粗糙度等加工条件,通过内部“查表”。电源就可 “输出”较佳的加工规准参数(脉宽、脉间、峰值电流、电 压、极性等),成为具有自选加工规准的脉冲电源。 智能化、自适应控制脉冲电源还有一个较完善的控制系统, 能不同程度地代替人工监控功能,即能根据某一给定目标 (保证一定表面粗糙度下提高生产率)来连续不断地检测放 电加工状态,并与最佳模型(数学模型或经验模型)进行比 较运算,然后按其计算结果控制有关参数,以获得最佳加工 效果。这类脉冲电源实际上已是一个自适应控制系统,它的 参数是随加工条件和极间状态而变化的。当工件和工具材料、 粗、中、精不同的加工规准、工作液的污染程度与排屑条件、 加工深度及加工面积等条件变化时,自适应控制系统都能自 动地,连续不断地调节有关脉冲参数如脉间和进给,抬刀系 数,防止电弧放电,并达到生产率最高的最佳稳定放电状态, 成为电火花加工的“专家系统”。

基于电火花脉冲电源电参数的预测模型

21 B . P网络 学 习算法的计 算步骤

在图 1 所示 的多层前 馈 网络 中 , 出层 任一第 输 k个 节点 的总加 权输 人 为

=

包括 电参数和加工结果两部分 , 可作为一个样本。

本课 题 的样 本取 自电极 材 料为 紫铜 、 工件 材料 为钢

厶 t ∑ uy i i

=

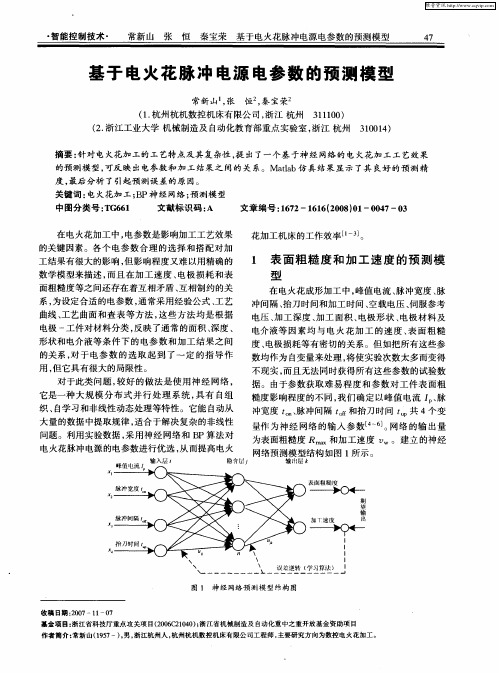

网络 预测 模 型结 构 如 图 1 示 。 所

大量 的数据 中提取 规律 , 合于解 决 复杂 的非 线性 适 问题 。利用实 验数 据 , 用 神经 网络 和 B 采 P算 法对 电火花 脉 冲电源 的 电参数进 行优 选 , 而提高 电火 从

。建 立 的神 经

图 1 神 经 网络 预 测模 型 结 构 图

面粗糙 度等 之间 还存在 着互 相矛 盾 、 互相 制约 的关 系, 为设 定合 适 的 电参 数 , 通常采 用 经验公 式 、 工艺 曲线 、 艺 曲面 和查 表 等 方 法 , 些 方 法 均 是 根据 工 这 电极 一工件 对材 料分 类 , 反映 了通 常 的面积 、 深度 、 形 状和 电介 液等 条 件 下 的 电参 数 和 加 工 结 果 之 间 的关 系 , 于 电参 数 的 选 取 起 到 了 一 定 的指 导 作 对

维普资讯

20 08年 1 月 中国制 造业 信息 化

第3 7卷

第 1 期

2 B P算 法

对 于如何 确定 预测 网络 的学 习算 法 , 采用 了具

3 网络 的 建 立 与 训 练 仿 真

经过反复的试验 , 我们确定了隐含层的节点数

为 1 , 建 的 网络结 构如 图 2所示 。 6构

对 于此类 问题 , 较好 的做 法 是 使 用 神 经 网络 , 它是一 种 大 规 模 分 布 式 并 行 处 理 系统 , 有 自组 具

高频窄脉宽微细电火花加工用微能脉冲电源的研究

是 因为 电火 花加 工是靠 工件 和 电极之 间 的脉 冲放 电所 及其 中涉及 的诸 多技 术 问题 进 行 了探讨 , 明利用 电 证

熔爆 的加工 原理进 行 钢 轨肥 边 的加 工 是 可 行 的 , 与钢

7 谭 立成 . 长波 长直 线 钢 轨 交 替 侧 磨 和 机 车 轮 缘 磨 耗 的 形 成 和 防 治 . 中 国铁 道 科 学 ,02( ) 20 4

系列 的关 键技 术 问题 。其 中 , 能脉 冲 电源 的设 计 微

与研 制就是 实现 微细 电火 花加工 的关 键技术 之 一 。这

( 哈尔滨 工 业大 学 , 龙江 哈 尔滨 100 ; ① 黑 50 1 ② 上 海交通 大 学机械 与 动力 学院 , 海 203 ) 上 000

摘 要 : 析 了微 能脉 冲 电源 的实现 途径 。 分 采用 开关 管推 挽工 作原 理设计 出了具 有高频 窄脉 宽 的微细 电火花 J -用微 能脉 冲 电源 。并对具 有 陡上 升沿 和下 降沿 的 高频脉 冲 电源工 作 时 产 生 的 电磁振 荡 现 象 的 jr n 原 因进行 了深 入 的研 究 。在此 基础 上设 计 出的脉 冲 电源最 小脉 宽可达 1 0n , 0 s 较好地 满足 了微 细 电

e o r e us d f rmi r —EDM sd v l p d i h s p p r Th u s o rs ur ea p i st OS r s u c e o c o i e eo e n ti a e . e p le p we o c p le he M FET

to i ih fe u n y p le p we o re,wh c a t e ii g e g rse p taln d e i r — i n wh l h g r q e c u s o rs u c e i h h s se p rsn d e o t e r i g e g swo k i igae rsac e n r e e r h d. Atls ,t e mi i u p le wi t a t h n m m u s d h,l s h n l On s a ti e e s t a O s i t n d, wh c aif s t e a i h s tsi h e m ir n r e n rm ir — EDM . c o e e g d ma d f c o y o K e w o ds:M ir y r co EDM ; M ir e g le Po rS u c c o En r Pu s we o r e; Hih Fr q e c y g e u n y;Elc r ma n ts Os i a in e to g e im c l t l o

节能式电火花加工脉冲电源的电路仿真研究

构 成 。与续 流 支路相 对 , 将功 率开 关管 Q 和加 工

间隙构 成 的支路 定 义为加 工 支路 。在 进入 脉间 阶 段 时 , 断 Q。L 关 , 的储 能 通 过 由 L 、 、 D D。E 、 所 构 成 的续 流 回路 进行 泄 放 , 样 不仅 可 以消 除 由 这 于 电感续 流 产生 的放 电 电流 的拖 尾 , 节 能 式 脉 使 冲 电源 具 备 独立 式 电 气特 性 , 且 更 有 意义 的 是 而 将 储存 在 I 中的能 量 回馈 到 E 中 , 高 了 电源 提 效率 。 电流闭 环 P 在 WM 控 制机 制作 用下 , 电流参 考 值 的设 定 与 加 工脉 宽 脉 问转 换 互 相 配 合 , 实现 峰 值 电流 、 宽 、 间独立 可调 的脉 冲 电压和 脉 冲 脉 脉 电流 的输 出 , 用来 蚀除 金属 。 P WM 控 制节 能式 脉 冲电源 因 使用 储 能元 件

中 国机 械 工程 第 l 3卷 第 1 2期 2 0 0 2年 6月 下 半 月

文 章 编 号 :0 4 i 2x(0 2 1 —0 9 — 0 1 0 一 3 2 0 ) 2 9 8 3

节 能 王 玉魁 赵 万 生

摘要 : 用 电路仿 真技 术 建立 了 P 运 WM 控 制 节 能式 电 火花加 工脉 冲 电源 与加 工 间 隙的一体 化仿 真 电路模 型 , 通过对 这 一 电路 模 型进行 暂 态分析 和 参 数 分析 , 证 了该 脉 冲 电 源的 电路 结构 和控 制 策略 的有 效 性 , 验 所得 到 的相 关

微细电火花加工电源的研究

文章编号:1002—025X(2013)08—0051—04微细电火花加工电源的研究赵锦芝1,杨彦林2,赵则祥1,赵惠英1、(1.中原工学院机电学院,河南郑州450007;2.天津市焊接研究所,天津300110)摘要:电火花加工以非接触加工、宏观作用力小等特点奠定了其在微细加X-领域的优势地位.本文研究了电火花加工的脉冲电源,并设计了一种非常适合微细电火花精加工的场效应管脉冲电源,进行了相关参数的计算。

关键词:电火花;电源;研究中图分类号:T G661文献标志码:B近年来,电火花加工在模具制造、精密失重型尺寸失效修复、超薄型结构的微连接与补焊、精密成形等领域获得广泛地应用。

脉冲电源加工规准的选择及调整直接关系到产品的质量、加工效率和加工稳定性。

因而对脉冲电源的研究具有一定的现实意义。

1R C型弛张式脉冲电源工作原理及优点弛张式脉冲电源是电火花加工中应用最早、结构最简单的脉冲电源。

它的基本形式是R C电路,后又逐步改进为R L C,R L C L,R L C—L C电路。

图l是R C脉冲电源电路原理图.它是由2个回路组成的:一个是充电回路,由直流电源E、充电电阻R和电容器C组成;另外一个回路是放电回路,由电容器C和两极放电间隙所组成。

Rl一电极2一工件i,一充电电流i广放电电流图1R C脉冲电源电路原理图该电源的工作过程简单.由直流电源E经限流收稿日期:2012-10—16基金项目:河南省教育厅科学技术研究项目(2007460029)电阻R给电容器C充电。

电容器C两端的电压U.按指数曲线升高,当升到一定电压时,电极与工件的间隙被击穿,形成脉冲放电。

电容器C将能量瞬间放出.工件材料被蚀除。

间隙中介质电阻是非线性的,当介质未击穿时,电阻很大,击穿后,它的电阻迅速减小到接近于零。

因此,间隙击穿后,电容器C所储存的电能瞬间放完,电压降低接近于零。

之后,间隙中的介质迅速恢复绝缘,把电流切断。

然后,电容器再次充电,又重复上述放电过程。

3电火花线切割加工0806

3 电火花线切割加工电火花线切割加工(Wire Cut Electrical Discharge Machining, Wire Cut EDM, 简称WEDM)是在电火花加工基础上于20世纪50年代末发展起来的一种新工艺,是用线状电极(钼丝或铜丝)靠火花放电对工件进行切割,故称电火花线切割,有时简称线切割。

它已获得广泛的应用,目前国内外的线切割机床已占电加工机床的60%以上[1,2,3]。

3.1 电火花线切割加工原理、特点、分类及应用一、线切割加工的原理电火花线切割加工的基本原理是利用移动的细金属丝(钼丝或铜丝)作电极对工件进行脉冲火花放电、切割成形。

如图3-1为高速走丝电火花线切割原理示意图。

利用细钼丝或铜丝6作工具电极进行切割,贮丝筒9使钼丝做正反向交替移动,加工能源由脉冲电源4供给。

在电极丝和工件3之间浇注工作液介质,工作台在水平面两个坐标方向按预定的控制程序,根据火花间隙放电状态作伺服进给移动,从而合成各种曲线轨迹,把工件切割成型。

图3-1 电火花线切割加工原理示意图1—坐标工作台2—夹具3—工件4—脉冲电源5—导轮6电极丝7—丝架8—工作液箱9—贮丝筒二、线切割加工的主要特点分析电火花线切割加工与电火花成型加工,其加工机理、生产效率、表面粗糙度等工艺规律基本相同。

但与电火花线成型加工相比,电火花线切割加工具有以下特点:1. 不需要制造复杂的成型电极,大大降低了成型工具的设计和制造费用,缩短了生产准备时间,加工周期短,成本低;2. 由于采用移动的长电极丝进行加工,单位长度电极丝的损耗较少,从而电极损耗对加工精度影响较小;3. 采用水或水基工作液,不会引燃起火,容易实现安全无人运转;4. 由于电极丝与工件之间始终有相对运动,线切割加工中一般没有稳定电弧放电状态;5. 由于电极丝比较细,能够方便快捷地加工异型孔、窄槽、薄壁等复杂形状零件,还可以进行套料加工,节省工件材料;6. 一般采用精规准一次成形加工,加工过程中一般不需要加工规准转换;7. 自动化程度高,操作方便,劳动强度低;三、电火花线切割的分类[4,5]电火花线切割机床按控制方式分有:靠模仿形控制、光电跟踪控制、数字程序控制和微机控制等,其中前两种方法现已很少采用。

数控电火花线切割机床的基本编程方法

邯郸职业技术学院教案教研室:机电一体化教研室授课教师:贾建军授课总结邯郸职业技术学院讲稿教研室:机电一体化教研室授课教师:贾建军第20次课第5章电火花线切割加工技术5.3 数控电火花线切割机床的基本编程方法2. ISO代码数控程序编制(1) 坐标系设定指令G92;指令格式:G92 X_ Y_ I_ J_ ;其中X和Y值确定了线丝起始点的坐标值,也就是借助丝的当前坐标值确定了程序原点;I 确定零件的厚度,J确定零件编程表面到工作台面之间的距离。

如果零件在编程表面的上部I为正值,反之I为负值,如下图所示。

I和J的具体应用参见G51、G52。

(a)I为正值J为正值(b)I为负值J为正值(2)快速点定位指令G00;指令格式:G00 X_Y_U_V;其中X和Y指定编程表面上的终点坐标;本机床除了工作台在XOY坐标平面内可以实现联动外,丝头也可以在其工作面内联动(该面与XOY平行),U和V是指丝头在由G92的I指定的平面(与上述J指定的编程表面平行)上偏移一个距离(U和V对于G90和G91是一致的)。

G00在绝对坐标系时,指出运动的终点坐标,在相对坐标系中指出运动的距离。

(3) 直线插补指令G01指令格式:G01 X_Y_U_V_F_;其中X和Y指定终点坐标,U和V同G00。

在伺服模式,运动速度由机床条件决定,F不起作用;在常量模式,F指定运动速度。

(4) 圆弧插补指令G02、G03;指令格式:G02 X_Y_I_J_U_V_K_L_F_;G03 X_Y_I_J_U_V_K_L_F_;其中G02指定顺时针圆弧,X和Y指定圆弧的终点,I和J指定圆弧的起点相对于圆心的增量值。

U和V指定圆弧终点偏移向量,K和L指定圆弧中心偏移向量;G03指定逆时针圆弧,其它字的内容与G02相同。

例:运动轨迹如下图所示,丝线的初始坐标为(170,30),程序如下:绝对坐标系:G92 X170.0 Y30.0;G90 G03 X110.0 Y90.0 I-60.0 J0.0;G02 X90.0 Y50.0 I-50.0 J0;相对坐标系:G91G03 X-60.0 Y60.0 I-60.0 J0.0;G03 X-20.0 Y-40.0 I-50.0 J0.0;(5) 插入圆角指令插入圆角指令用来指定在本程序段下一个程序段之间加上一段半径值为R的过渡圆弧。