CO2压缩机防喘振控制系统技术改造

离心式压缩机防喘振控制

离⼼式压缩机防喘振控制离⼼式压缩机防喘振控制的探讨The research of anti-surge control forcentrifugal compressor杨宝星中国⽯油辽阳⽯化分公司芳烃⼚仪表车间摘要:对离⼼式压缩机喘振产⽣的原因进⾏了分析,总结了防⽌离⼼压缩机喘振的控制⽅法。

重点阐述了本⼚压缩机防喘振的控制⽅法及实际操作中应该注意的问题。

关键词:离⼼式压缩机;喘振;防喘振控制Abstract: This paper analyzes the reasons that surge occurs on centrifugal compressor and summarizes the control method of anti-surge control from centrifugal compressor. It especially illustrates the control method of anti-surge control from our plant’s compressor and discusses the problems in real operation. Keywords: Centrifugal compressor; surge; anti-surge control1、引⾔离⼼式压缩机具有体积⼩、流量⼤、重量轻、运⾏效率⾼、易损件少、输送⽓体⽆油⽓污染、供⽓均匀、运转平稳、经济性好等⼀系列优点。

因此,离⼼式压缩机在⽯油化⼯⽣产中得到了⼴泛的应⽤,但是它在⼀些特定⼯况下会发⽣喘振使压缩机不能正常⼯作,稍有失误就会造成严重的事故。

因此,压缩机不允许在喘振状态下运⾏只能采取相应的防喘振控制。

1.1 离⼼式压缩机喘振产⽣的原因离⼼式压缩机在运⾏过程中,负荷下降到⼀定数值时,⽓体的排送会出现强烈的振荡,机⾝亦随之发⽣剧烈振动,这些现象被称为喘振。

其产⽣的原因是压缩机⼯作流量⼩于最⼩流量时,⽓流在离⼼式压缩机叶⽚进⼝处与叶⽚发⽣冲击,使叶⽚⼀侧⽓流边界层严重分离,出现漩涡区,从⽽形成旋转脱离或旋转失速。

BETA-防喘振控制系统

防喘振控制系统——离心式压缩机系统此项动态仿真研究成果主要适用于全新的或者经过改进的压缩机系统,尤其是具有较低系统惯性的场合。

该仿真充分考量了所有的操作运行可能,并以此来提高最佳的防喘振控制方案,以此来提高设备操作水平、防止破坏性喘振事件的发生。

背景:在发生喘振时,离心式压缩机系统需要承受较大的流量和压力瞬间波动。

压力瞬间波动可以出现在系统启动、正常运行、紧急关停(ESD)或者快速停机时。

此项防喘振控制设计成果分析了系统的动态特性,并且做出了相应的建议,来避免操作失误及设备自身可靠性问题带来的影响。

在发生喘振时,离心式压缩机会与周围的系统组成部分之间彼此动态影响,比如管线、附件、阀门、转动设备等。

流体惯性、压缩机转子、驱动设备转子在决定系统动态特性稳定与否中扮演重要角色,压缩机的性能特性也会深刻影响到系统的动态表现。

更进一步,与离心式压缩机单元有关的各种回路是单元操作最基本的部分,对于设备的启动、关停、喘振预防和流量控制(关断能力)至为重要。

由于这些操作常常是瞬间完成的,气流的所有动态参数、设备以及控制系统会严重影响到系统的稳定性、性能和安全性。

包含瞬态模型的研究成果主要被建议用于全新(或经过改进的已有系统)压缩机系统。

影响防喘振控制设计的因素在发生紧急关停的时候影响压缩机潜能的重要因素是回流阀的特性参数,主要包括最大流量、阀门开度与流通能力特性,阀门动作延迟(阀门收到开启信号到阀杆开始动作的时间,也叫“预堵塞”延迟)、以及阀门行程时间(阀门从全关到全开的时间)。

另外,压缩机紧急关断信号响应时间、燃料气关断信号响应时间、燃料其多变尺寸(在使用燃气透平驱动时)、功率输出惯性和压缩机空气动力学特性都与喘振点密切相关,并共同作用使得问题变得复杂。

最后,气体与压缩机系统内的其它组成部分的动态相互作用,比如单向阀、减压阀、放空系统等,同样对喘振点影响很大并需要被研究。

这就需要进行机械应力分析、热力学分析、吸入口阀门和旁通阀设计及标准选用。

气压机喘振原因及解决办法

气压机喘振原因及解决办法摘要:离心式富气压缩机是催化裂化装置的重要设备,而喘振现象直接影响着压缩机的运行,简单交流压缩机喘振原因及控制方法。

关键词:催化裂化、富气压缩机、喘振离心式富气压缩机是我们炼油企业中催化裂化装置的重要设备,它的作用是将分馏塔顶的富气经过压缩,提高压力后送至吸收稳定系统,从而产出合格汽油与液化气。

而喘振又是离心式压缩机的一种不正常操作现象,对机组有较大危害,容易损坏机组。

我公司催化裂化装置使用的是沈阳鼓风机股份有限公司制造的2MCL606两段离心式压缩机,2012年10月29日正式投产并一次开工成功,同时还消灭了开工放火炬的这个难题。

但是最近几个月,由于汽轮机效率开始下降,导致气压机工况不佳,多次接近防喘振线。

下面就喘振现象产生的原因及处理办法做个经验交流。

如果压缩机转速恒定,那么入口流量减少到某一数值后,压缩机将进入不正常工作状态,此时压缩机中的气体流量剧烈波动,出入口压力随之上下波动,同时机组伴有嗡嗡声,机组产生强烈振动,这种现象称之为“喘振”,气压机在每一个工况下均有一个最低流量值,将这些点连接起来,就是压缩机的喘振曲线,从而根据它做出机组防喘振曲线图。

从我们装置来看,喘振主要是因为汽轮机效率下降,导致压缩机入口流量不足,从而接近防喘振线运行。

其他引起喘振的因素还有:1、反再系统大幅度引起入口流量与压力变化的操作。

2、富气组分突变,压缩机无法正常压缩。

3、压缩机入口管线堵塞。

4、吸收稳定压力突然升高,导致压缩富气输送不畅。

针对以上喘振现象产生原因也为了保护机组,均设置有防喘振控制回路。

无论压缩机的压缩比是多少,都必须要保证压缩机的吸入流量比喘振流量大,只有这样,才能保证压缩机稳定的工作。

本机组防喘振控制采用了压比(Pd/Ps)~h/Ps的计算方法,通过坐标转换,包容了分子量、流量、进口压力、进口温度、出口压力、出口温度的变化影响,控制模型更加靠近喘振先,从而保证压缩机组的最大工作区域。

防喘振控制在催化裂化主风机组应用的改进

件采用硬件容错(-1"技术 和硬件 表决方式 , I 7) I / I 加快 了系统反应速度 , 使控制 系统 的可靠 性和安全性 更 高。该控制系统 在 19 年 8月使用 以来 , 98 没有出现

是 正 常工 况 , 但却 避 免 了机 组 喘振 所 造 成 的严 重 破 坏 。 旦外 部 条 件 正 常 , 流 风 机 将 重 新 运 行 一 轴

在 正 常工 况 的工作 点 上 。

大庆石化公 司炼油厂 1 0 / 重油催化 裂化 ×1 ta

装 置 的能 量 回收 装 置 机 组 配 置 情 况 为 : 机 +轴 流 烟

技 改 与 创 新

化 自 化 仪 ,0 ,7 )0— 6 工 动 及 表 20 3 7:3 1 1 ( 1 0

C nr la d I sr me t i h mi a n u ty o t n nt o u n s n C e c lI d sr

防喘振 控 制在 催 化 裂 化 主风 机 组应 用 的 改进

防止压缩机喘振 的控制方法有两类 。一类是使 压缩机 的流量不小于 临界值 , 当流量 接 近喘振 临界 值时就打开旁路 阀; 一类是 按某 种计算 函数 来实 另 现关系 。飞动点的轨 迹在 坐标 图上接 近一根 曲线 ,

当流 量/ 入 口压 力 一出 口压 力 ) 于 某 一 临 界 值 ( 小

一

大庆 石化公 司炼 油厂 1x1 ta 油 催 化裂 0 / 重 化装 置在 19 9 2年建装 置 之初 , 该装 置 主风 机 防 喘 振控制 系统 由一 台 P MK调节 仪进行简单 的 PD回 I

路控 制 , 喘 振 系 统 的 测 量 值 只 有 喉 部 差 压 防

P T 0 、 口压 力 P0 4 图 2所 示 为 简 单 的 防 喘 D 05 出 10 。

二氧化碳压缩机工作原理及辅助系统_调节控制系统及仪表故障诊断

3500监测器图示

•密封系统

离心式压缩机的密封也即轴端密封是指将压缩机内部介质与 外部环境相隔离,防止机内介质向机体外泄漏的一种装置。 离心式压缩机的轴端密封主要有以下几种型式: 轴向密封:浮环密封、阻塞密封 浮环密封是一种非常成熟的密封形式,但密封件的制造精度 要求高。 径向密封:单端面螺旋槽式机械密封、干气密封 干气密封是近十年来发展起来的新技术,在目前的压缩机中 普遍采用,其特点是泄漏量少,操作维修简单,运行费用低, 但一次投资较高。

电磁阀工作原理及示意图

工作原理:电磁阀里有密闭的腔,在的不同位置开有通孔,每个孔都 通向不同的油管,腔中间是阀,两面是两块电磁铁,哪面的磁铁线圈 通电阀体就会被吸引到哪边,通过控制阀体的移动来档住或漏出不同 电磁阀带 排油的孔,而进油孔是常开的,液压油就会 电与失电 进入不同的排油管,然后通过油的压力来推 动油缸的活塞,活塞又带动活塞杆,活塞杆 磁 铁 带动机械装置动。这样通过控制电磁铁的电 流就控制了机械运动。

活塞

排油 输出油

控制油

机组状态监测传感器

振动位移传感器:探头采用 本特利3500传感系列,传感 器系统由电涡流探头、延伸 电缆和前置监测器组成。前 置器将振荡电流信号送到传 感器产生高频磁场,当传感 器与测量面间隙变化时电涡 流则变化其线圈电感随之变 化,该变化量由前置器放大 转化为直流电压信号送监测 器。

电液转换器

电液转换器工作原理:是经计算机运算处理后的欲 开大或关小汽阀的电信号由伺服放大器放大后,在 电液转换器—伺服阀中将电信号转换成液压油信号, 使伺服阀主阀移动,并将液压信号放大后控制高压 油的通道,使高压油进入油动机活塞下腔,油动机 活塞向上移动,经杠杆带动汽阀使之启动,或者是 使压力油自活塞下腔泄出,借弹簧力使活塞下移关 闭汽阀。

二氧化碳压缩机防反转及轴瓦温度高问题探究与解决措施

二氧化碳压缩机防反转及轴瓦温度高问题探究与解决措施摘要:随着能源结构的变化,尿素单套产能的不断提高,尿素装置核心设备二氧化碳压缩机处理能力也随之不断扩大,其功率、压力要求同样不断的提高。

在大功率,高转速、高温高压下二氧化离心式压缩运行中一些列的问题、故障亦日益突出,我公司二氧化碳压缩机主要表现有压缩机部分缸体轴瓦和汽轮机部分轴瓦温度高以及工艺性能达不到等诸多问题。

对尿素装置区安全稳定长周期运行受到严重的制约,本文主要从压缩机运行中轴瓦温度高及停车时出现反转等方面着重分析和讨论了,并提出了改造和解决措施。

关键词:二氧化碳压缩机;轴瓦温度高;汽轮机;反转;长周期运行;一、绪论中煤鄂尔多斯能源化工有限公司(以下简称中煤鄂能化)2×80万吨/年尿素装置,采用中国五环公司改进型CO2汽提技术及荷兰荷丰公司流化床大颗粒造粒技术。

其中,二氧化碳压缩机是引进日本日立公司制造的采用蒸汽透平驱动的离心式压缩机组。

低、高压缸之间由转速比为2.04的齿轮箱关联,高压缸型号为2BCH356,缸体为两段6级垂直剖分型,且叶轮顺序布置,轮盖、级间、两端轴封均采用梳齿密封。

径向轴承为五油叶可倾瓦,止推轴承为双端面金斯伯雷型轴承。

自2014年开始机组三段进、出口超压、汽轮机蒸汽用量增大,高压缸止推轴承温度持续上涨问题,每次运行周期只有2~3个月,就会因轴瓦温度高而被迫停车重影响了系统的长周期运行。

而且机组检修频繁,造成检修成本严重超标。

出现该问题后公司领导非常重视,要求机动部、生产管理部、尿素车间成立特护小组,经过几次开车过程中数据求证与系统判断后,确定为压缩机紧急停车时机组发生了反转。

解决机组紧急打闸停车时发生反转,延长机组的使用寿命。

消除因机组反转引起喘振造成压缩机本体损毁的设备安全隐患,减少检修成本。

成为尿素车间亟待解决的问题。

二、机组参数及流程简述1、机组工艺设计参数CO2压缩机驱动机轴功率为14300kw,型号为:EHNK40/45/60 抽气凝气式汽轮机,压缩机组型号为:2MCH807(LP)+2BCH306A(HP),2缸4段13级离心式压缩机。

CB301防喘振控制说明

茂名石化乙稀装置改造项目裂解气压缩机综合控制系统TS3000CB-301防喘振控制说明北京康吉森自动化设备技术有限责任公司2006年6月18日压缩机防喘振控制一段防喘振控制方案如右图所示,流量的测量元件在出口侧。

压缩机一段的防喘振控制,横坐标用rHX (%),纵坐标采用压缩机一段的出入口压比。

程序中首先利用OpPoint02功能块求得横坐标rHX (%),其计算公式如下:其中:FLOW 压缩机一段出口流量(NM 3/H )Æ 代入 aFI23032FLOW MAX 测量元件最大流量(NM 3/H ) Æ 代入281924.0 NM 3/H Pd 压缩机一段出口压力(MPa ) Æ 代入aPI23021 Py 出口绝压修正系数(MPa ) Æ 代入0.101325 Pfob 测量元件的设计压力(MPaA ) Æ 代入0.259 Psb 压缩机一段设计压力(MPaA ) Æ 代入0.125 Ps 压缩机一段入口压力(MPa ) Æ 代入aPI23018Px 入口绝压修正系数(MPa ) Æ 代入0.101325 Ts 压缩机一段入口温度(℃) Æ 代入aTI23011 Tz 换算成绝对温度的修正系数 Æ 代入273.15 Tsb 压缩机一段设计温度(℃) Æ 代入37.8 Tfob 测量元件的设计温度(℃) Æ 代入82.5Td 压缩机一段出口温度(℃) Æ 代入aTI23015 rHc 防喘振控制器流量测量(%)纵坐标为压缩机一段的出入口压比,也由OpPoint02 功能块计算得出,其公式如下:rSTG1_PRATIO =101325.0aPI23018101325.0aPI23021++ 根据用户提供的喘振边界数据(包含压缩机一段出口压力及入口流量)和上面的计算公式,我们可以得到下面表1~表4中的计算结果。

二氧化碳往复压缩机振动原因及解决措施

二氧化碳往复压缩机振动原因及解决措施摘要:随着科学技术的发展,我国的二氧化碳往复压缩机的应用越来越广泛,二氧化碳往复压缩机可以增大二氧化碳的利用率,二氧化碳往复压缩机也凭借其优良性能受到企业的广泛好评。

为保障二氧化碳往复压缩机的平稳运行,需要对二氧化碳往复压缩机的振动原因进行及时分析并采取合理的解决措施。

关键词:二氧化碳压缩机;气体脉动;振动引言随着石化行业规模的日益扩大,工业流程提出了高气体压力和大气体产量的要求,这使得二氧化碳往复压缩机朝着大型、多列、高转速方向加速发展。

而大型往复压缩机轴系动力学中,扭转共振问题一直制约着往复压缩机的发展。

在压缩机正常运转过程中,轴系发生动力学问题轻则引起主轴瓦、连杆瓦等零部件失效,重则使曲轴产生裂纹造成断裂,使得生产工艺过程中断,造成巨大的经济损失。

所以对于压缩机轴系扭转共振问题的分析变得尤为迫切。

1振动产生的原因分析1.1激振力分析活塞压缩机吸排气为间歇性工作,使气流的压力和速度呈周期性变化且气流脉动较大。

在管道的弯头、异径管、阀门等部位产生较大的激振力,引起了管道的振动。

(1)弯头。

弯头管道的截面积为S,管内压力为可以分解为一平均压力Pm与脉动压力P1。

平均压力Pm看作静压力,在管道振动问题中可以不考虑,而脉动压力P1引起管道的周期性变形,即沿轴向伸长与收缩变形以及沿径向的扩大与缩小变形,也就是管道振动的振幅位置。

(2)异径管。

异径管受力与直管一样只考虑压力脉动部分。

其变形除了与直管段类似的沿轴向伸长与收缩变形,以及沿径向的扩大与缩小变形之外,还增加了轴向往复运动。

压缩机工艺管道一般同时具有直管、弯头、异径管等,因此,各种变形叠加形成了管道的周期性振动位移,其方向多样。

1.2二氧化碳压缩机设备与管道发生了共振效应这种效应使得管道偏离了原来的位置。

当内部气体具有一定的固有频率,二氧化碳压缩机管道系统固有频率也达到了同样的频率值,两者会发生共振效应,共振分为管道机械共振和气柱共振。

空气压缩机的喘振原因及预防措施

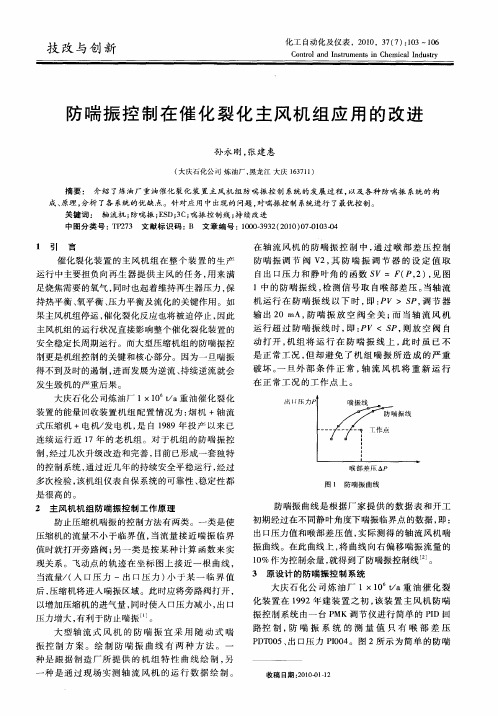

喘振过程中参数变化的频率和幅度的大小与管网 容量有很大关系。管网的容量相当于整个系统的 基本谐振器。管网的容量愈大 , 喘振的 频率愈 低, 振幅愈大; 管网的容量愈小, 喘振的频率愈 高, 振幅愈小。由此可知 , 发生喘振的根本原因 就是低流量。 目前常采用两类防喘振方法, 即固定极限流 量 ( 或称最小流量) 法与可变极限流量法: 固 定极限流量法。该法使压缩机的流量始终保持大 于某一定值流量 , 避免进入喘振区运行。此法优 点是控制系统简单, 使用仪表较少。缺点是当压 缩机转速降低, 处在低负荷运行时 , 防喘振控制 系统投用过早, 回流量较大, 能耗较大。 可变 极限流量法。在压缩机负荷有可能通过调速来改 变的场合 , 因为不同转速工况下, 极限喘振流量 是一个变数, 它随转速下降而变小 , 所以, 最合 理的防喘振控制方法 , 应留有适当安全裕量 , 使 防喘振调节器沿着喘振极限流量曲线右侧的一条 安全控制线工作 , 这便是可变极限流量法。 2 空气压缩机喘振原因分析 中国石油乌鲁木齐石化公司化肥厂二化的空 气压缩机是由燃气轮机驱动的, 该压缩机向尿素 装置及合成氨装置提 供 0 77MPa 的 公用空气和 仪表空气, 向二段转化炉提供 3 22MPa 的燃烧空 气, 同时为合成系统配过量的氮。 2 1 空气压缩机流程 工艺空气压缩机是由 1 台燃气轮机驱动的两

图 1 空气压缩机流程示意

该空气压缩机防喘振自控系统采用的是可变 极限流量法。图 1 的 HV171, PV109 为压缩机的 两个防喘振阀, 其中 HV171 控制二段出口气放空 量, 用于低压缸防喘振; PV109 控制三段出口气放 空量 , 用于高压缸防喘振。为使压缩机安全有效 和经济运行, 在低负荷下操作时, 其气量应始终保

收稿日期 : 2009 03 29; 收到修改稿日期 : 2009 12 09。 作者简介 : 吴朝福 , 男 , 1980 年出生 , 助理工程师 , 2004 年西 南 石油学院计算机科学与技术系毕业 , 现任中国石油乌鲁木齐石 化 公司化肥厂二合成车间技术员。联系电话 : 13899821531。

PLC 在压缩机防喘振控制系统中的应用

PLC在压缩机防喘振控制系统中的应用前言抚顺乙烯化工有限公司空分装置空压机防喘振控制系统原来采用FOXBORO盘前二次表来实现,并采用继电器实现其相关联锁逻辑功能,实现手段不仅落后,维护工作量大,而且还经常出现原因不明的意外停车,防喘振控制系统运行也不理想。

该装置原控制系统发生爆炸事故之后,现在采用美国GE-Fanuc公司的90-30双机热备型PLC来实现空压机的防喘振功能和机组联锁保护,使用日本Digital公司的GP-470触摸屏来实现监视和操作功能。

现在不仅操作直观方便、停车原因明确,也使空压机的防喘振系统设计更加完善,机组运行更加平稳。

空压机工艺简介抚顺乙烯空分装置采用法国空气液化公司的专利,该装置以空气为原料,经过过滤、压缩、净化、精馏、蒸发等工序,最后分离出产品氧气和产品氮气。

吸入的原料空气经过滤后除去灰尘和杂质,过滤后的空气由空气压缩机K601进行压缩,加压后送往下游净化岗位。

空压机K601系离心式压缩机,由电机带动,分两级压缩,两级分置于电机两侧即K601A和K601B。

空压机K601设计流量为31500 Nm3/h,功率为3200kw,转速为1450rpm,由法国苏尔寿(SULZER)公司制造。

喘振现象的产生压缩机在工作过程中,当入叶轮的气体流量小于机组该工况下的最小流量(即喘振流量)限时,管网气体会倒流至压缩机,当压缩机的出口压力大于管网压力时,压缩机又开始排出气体,气流会在系统中产生周期性的振荡,具体体现在机组连同它的外围管道一起会作周期性大幅度的振动,这种现象工程上称之为喘振。

喘振是离心式压缩机的固有特性,当发生喘振时需采取措施降低出口压力或增大入口流量,尽量降低喘振时间。

为了确保压缩机稳定可靠地工作,防止用量波动发生喘振,该装置设计了防喘振放空阀,当下游工艺设备空气用量减少或压缩机出现喘振时,可由放空阀减量放空来平衡。

防喘振方案的实施防喘振控制系统描述1.系统结构本系统采用GE Fanuc 90-30 PLC 作数据采集和控制,为了保证系统的可靠性,控制部分采用双机热备结构,电源、CPU、通讯模块和通讯总线、以太网通讯模块等都是冗余的,通过GBC网络通讯模块与双机热备软件共同起作用,从而实现双机热备功能,保证系统的高可靠性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

・

62 ・ 化工设计通讯 第40卷

(3)CCC压力控制器输出接人ICS系统,

串级控制ICS系统中的速度控制,ICS系统中的

转速信号输出模拟量接入CCC控制系统,实现

转速追踪。

(4)ICS系统联锁停车信号、允许启动信号

接人CCC系统,CCC系统故障信号接人ICS系

统。

(5)工艺条件具备的条件下,重新测定喘振

曲线。

(6)对操作站进行改造,各个操作台均可独

立运行,之间不再相互影响。

2.1 CCC Vanguard控制系统简介

CCC Vanguard控制系统是真正的实时多任

务开放式系统,采用先进的安全型CPCI总线构

架;双重化冗余容错的硬件体系结合全面的冗余

容错技术和独一无二的Fallback策略,使得系 统可靠性达到99.99 。先进的实时多任务操作 系统将关键任务与非关键任务按优先等级实施控 制,保证系统的执行速率不随I/O点数增加而 下降,如防喘振、调速、抽汽控制执行速率为 20ms,而一般监测为100 ms,使机组的精确控 制成为可能。图1为CCC Vanguard系统总体结 构示意图。 图1 CCC Vanguard系统总体结构示意图 2.2防喘振线运作图及计算方法 据机组厂家实测后给出的综合喘振线数据, 利用Miconwell公司提供的Trusted组态软件及 Wonderwaer公司提供的上位InTouch9.5组态 软件,作出喘振线(两点变量连成线段)和防喘振 线,喘振线为多段折线连接形成的一条曲线,见 图2。防喘振曲线及控制参数画面如图3。 y 0 图2喘振线与防喘振线示意 据基本公式Y—aX+b,分别找出5段喘振 曲线(共6个点连成的折线),两点之间斜率a、 截距b的函数关系。采用InTouch9.5组态编程。

只要输入连接成折线的6个点X、y坐标的数

据,就可以在上位画面HMI上显示相应点连成

的折线,见图2喘振线(A线)。在喘振线基础

上,下移5 (称为裕度),形成防喘振线(B

线)。当动态点(中间的圆点)坐标(X坐标为喉

部差压,y坐标为出口压力)接近喘振线(A线)

时,自动下移2 形成一条喘振下移线,一般喘

振一次下移2 ,最多5次,同时产生“喘振标

志”信号,并记录喘振下移次数及喘振累计次

数。当动态点恢复正常后(防喘振线下面为正常

工作区),经检查如果不是机器性能产生变化造

成,而是仪表故障造成,可以在HMI画面上,

按下移线复位按钮,使防喘振线(B线)与喘振下

移线重合,只显示防喘振线(A线),同时喘振下

移次数清零,喘振累计次数不变。

(1)自动位置时,防喘振调节为纯自动调

节,PID调节控制;

(2)部分位置时,正常手动输出,当喘振发

生时,喘振调节控制手动优先;

(3)手动位置时,防喘振调节为纯手动控

制。

调节器输出分程放大:调节器输出0~100

分程为0~5O 、5O%~100 ,对应输出4~

12 mA、12 ̄20 mA,需要分别放大到4~20 mA。

2.3 系统硬件

(1)机架(S5VANG—D10—03)。采用最先进

的双重化CPCI总线技术的10slots机架,单架

-

64 ・ 化工设计通讯 第4O卷

荷的大幅变动。涡轮机组控制软件包包括防喘振

控制、速度控制、抽汽控制、性能控制、发电机

控制、燃机控制等模块。

(2)工程师组态维护工具软件包(Configu—

rator)。集成工程组态、系统维护调试和工程设

计的软件包,可实现在线上装/下装。

(3)人机界面软件为Wonderwaer公司提供

的上位InTouch9.5组态软件。压缩机专用的人

机界面软件,全面采用OPC技术。

(4)Events Management功能。除了具有一

般的SOE功能外,还有高分辨率的模拟量记录

功能,类似飞机的黑匣子;当发生关键事件(如

停机)时,能够记录各相关变量变化状态,包括 开关量和模拟量,开关量的分辨率2.5 ms,使 得判定故障原因和处理故障非常方便。 2.6 通讯 3个以太网口、4个串行通讯口集成在 MPU卡上,全面支持IEEE 802.3以太网通讯 协议、Modbus工业串行通讯协议、RS232/422/ 485串行通讯协议、TCP/IP协议、TrainLink 和SureLink CCC控制系统内部通讯协议。操作 站与控制站能够冗余通讯,保证操作系统的安全 可靠,全面采用OPC技术,为厂级信息管理系 统提供了方便的数据接口。 ・Ethernet连接操作站、工程师站,双绞线 最大通讯距离100m,光纤3km。 Trainlink RS485/422 CCC控制器内部连 接,通讯距离485 Cable 300m,光纤扩展3 km。 ModBus连接DCS和其他控制设备如PLC 等,RS485/422通讯距离300 m,R¥232通讯距 离(直连)30 m。 其安装要求如下。 供电90~240 VAC UPS电源,最大电压 限制264VAC。 接地 接地电阻小于1 Q,信号地、保护地 分开设置。 环境见表1。 3现场安装和调试 CO。压缩机控制系统改造放在大修期间进 行,合理安排时间,制定切实可行的施工方案, 尽可能地缩短工期。 表1 通讯设施安装环境要求 项 目 参数或符合的标准 操作温度 存贮温度 操作相对湿度 每轴正弦波振动 冲击 静电释放 浪涌脉冲 冲击电压 射频干扰 o~55℃ ~40~70℃ 5 ~95 ,无冷凝 IG,58 ̄500 Hz,10倍/每三轴上;IEC68—2—6 10G,6 ms,100倍/每三轴上;IEC68—2—29 IEC1000—4—2等级3 IEC1000—4—5;2 kV;ANSI37.90 IECIO00—4—4等级3;ANSI37.9O IEC1000-4—3等级3;抗干扰>10mV/M 工艺系统有特殊要求的联锁,要采取相应的 安全措施;在拆装过程中,要注意安全,规范操

作,不使用电焊;要重视接地系统和电源网络的

检查,做好控制功能的测试,并和原系统方案进

行比较;做好现场和主控的联校;改造期间牵扯

到很多接线和对接,必须对通道等进行确认;要

加强与工艺、电气的联系,组织人员从生产实际

的不同角度对功能和控制方案进行再确认。

4改造后综合效果评定

改造后,重新精确计算C0 压缩机喘振线

及机组性能,现场实测喘振曲线,从而达到关闭

喘振阀的目标,降低能耗。同时,优化了喘振控

制、性能控制和回路间的解耦控制,消除了压缩

机的喘振威胁,尤其是装置开工初期的喘振,并

使得喘振阀能够投入自动;在低负荷下消除压缩

机回流或将回流减到最小,缩短开工时间和减少

开工过程的放空,消除剧烈工艺扰动造成的压缩

机入口流量突然减少引起的装置停工;克服装置

运行中大的工艺扰动,保持装置连续运行,人口

压力限制控制和POC控制,以及出口压力POC

控制,可以防止由于工艺扰动造成的人口分液

罐、压缩机的损坏,且能够防止出口超压造成的

工艺停车,在保证压缩机不发生喘振的情况下保

持工艺装置的连续运行;提高了自动化操作水

平,全自动控制,缩短了开工时间,所有控制回

路全投入自动,并且提供自动加载/卸载功能,

使操作员工作量最小,缩短了压缩机和装置开工

的时间;采用全冗余控制系统,结合现场回路诊

断和退守策略,大大提高了控制系统的可靠性,

降低了故障停机率。