(完整版)盘管加热计算

盘管换热器相关计算

一、铜盘管换热器相关计算条件:600kg 水 6小时升温30℃单位时间内换热器的放热量为q q=GC ΔT=600*4.2*10^3*30/(6*3600)= 3500 w 盘管内流速1m/s ,管内径为0.007m ,0.01m , 盘管内水换热情况:定性温度40℃ 定性温度50℃ 管径0.014m Re 21244.31 Re 25179.86 管径0.20mRe 30349.01Re 35971.22湍流范围:Re=10^4~1.2*10^5 物性参数: 40℃饱和水参数。

黏度—653.3*10^-6 运动黏度—0.659 *10^-6 普朗特数—4.31 导热系数—63.5*10^2 w/(m. ℃) 求解过程:盘管内平均水温40℃为定性温度时换热铜管的外径,分别取d1=0.014m d2=0.02m 努谢尔特准则为0.4f8.0ff Pr 023Re.0*2.1Nu == 1.2*0.023*21244.310.84.310.4=143.4(d1)0.4f8.0ff Pr 023Re.0*2.1Nu == 1.2*0.023*30349.010.84.310.4=190.7(d2)管内对流换热系数为l Nu h ff i λ⋅==143.4*0.635/0.014=6503.39 (d1) lNu h ff i λ⋅==190.7*0.635/0.02=6055.63 (d2) 管外对流换热系数格拉晓夫数准则为(Δt=10)23/υβtd g Gr ∆==9.8*3.86*10^-4*10*.0163/(0.659*10^-6)2=356781.6(d1)23/υβtd g Gr ∆==9.8*3.86*10^-4*10*.0223/(0.659*10^-6)2=927492.9(d2)其中g=9.8 N/kgβ为水的膨胀系数为386*10^-6 1/K自然对流换热均为层流换热(层流范围:Gr=10^4~5.76*10^8)25.023w wPr t g l 525.0Nu ⎪⎪⎭⎫ ⎝⎛⋅∆=να=0.525(356781.6*4.31)0.25=18.48755 (d1)25.023w wPr t g l 525.0Nu ⎪⎪⎭⎫⎝⎛⋅∆=να=0.525(927492.9*4.31)0.25=23.47504(d2)其中Pr 普朗特数为4.31 对流换热系数为dNu m λα==18.48755*0.635/0.014=838.5422(d1)dNu m λα==23.47504*0.635/0.014=677.5749(d2)其中λ为0.635w/(m. ℃) .传热系数Uλδ++=o i h 1h 1U 1=1/6503.39+1/838.5422+1/393=0.003891 U=257.0138 (d1)λδ++=o i h 1h 1U 1=1/6055.63+1/677.5749+1/393=0.004186 U=238.9191 (d2)h i -螺旋换热器内表面传热系数 J/㎡·s ·℃ h o -螺旋换热器外表面传热系数 J/㎡·s ·℃ δ-螺旋换热器管壁厚 m δ=1mλ-管材的导热系数 J/m ·s ·℃ λ=393W/m ℃k o -分别为管外垢层热阻的倒数(当无垢层热阻时k o 为1) J/㎡·s ·℃ 自来水 k o =0.0002㎡℃/W 换热器铜管长度 dq l απ70==3500/10/257.0138/3.14/0.014=27.1(d1) A=1.53dq l απ70==3500/10/238.9191/3.14/0.022=21.2(d2) A=1.65二、集热面积的相关计算(间接系统)条件:加热600kg 水,初始水温10℃,集热平面太阳辐照量17MJ/㎡以上,温升30℃,⎪⎪⎭⎫⎝⎛⋅⋅+⋅=hx hx CL R c IN AU A U F 1A A =9.5㎡ 式中IN A —间接系统集热器总面积,㎡L R U F —集热器总热损系数,W/(㎡·℃)对平板集热器,L R U F 宜取4~6W/(㎡·℃) 对真空管集热器,L R U F 宜取1~2W/(㎡·℃)取1hx U —环热器传热系数,W/(㎡·℃) hx A —换热器换热面积,㎡c A —直接系统集热器总面积,㎡ )1(J f)t t (C Q A L cd T i end w w c ηη--=w Q —日均用水量,kgw C —水的定压比热容,kJ/(kg ·℃) end t —出水箱内水的设计温度,℃i t —水的初始温度,℃f —太阳保证率,%;根据系统的使用期内的太阳辐照、系统经济以用户要求等因素综合考虑后确定,宜为30%~80% 取1T J —当地集热采光面上的年平均日太阳辐照量kJ/㎡η—集热器的年平均集热效率;根均经验值宜为0.25~0.5 取0.6 cdη—出水箱和管路的热损失率;根据经验取值宜为0.20~0.30 取L0.2结论:1)换热器入口流速在1 m/s 左右2)保证换热器内的平均温度在40℃左右3)换热器的入口压力不低于0.2 5MPa三、换热器计算 1.传热面积TU Q A ∆=(2.1.1)A — 传热面积 ㎡Q —传热量 J/sU —传热系数 J/㎡·s ·℃ ΔT -平均温度差 ℃2.平均温度差(考虑逆流情况)c1h2c2h1c1h2c2h1T T T T ln )T T ()T (T T -----=∆(2.2.1) 其中T c —冷流体温度 ℃ T h —热流体温度 ℃下标1为入口温度,下标2为出口温度 当c1h2c2h1T T T T --≤2时,可用算数平均值计算,即2)T T ()T (T c1h2c2h1-+-(2.2.2) 3.传热系数U)A A (k 11)k 1h 1()A A (h 1U 1io i o o o i o i ++++=λδη(2.3.1)h i -螺旋换热器内表面传热系数 J/㎡·s ·℃ h o -螺旋换热器外表面传热系数 J/㎡·s ·℃ δ-螺旋换热器管壁厚 mλ-管材的导热系数 J/m ·s ·℃k i ,k o -分别为管内外垢层热阻的倒数(当无垢层热阻时k i ,k o 均为1) J/㎡·s ·℃ηo -为肋面总效率(如果外表面为肋化,则ηo =1)ioA A -为换热管的外表面积与内表面积之比; 4.螺旋管内表面传热系数lNu h ff i λ⋅=(2.4.1) 其中h i —管内表面传热系数 J/㎡·h ·℃f Nu —努塞尔数f λ—流体导热系数 W/m ·K换热器设计流量为:4L/min ~14L/min , 管内为湍流时实验关联式验证范围:Re f =104~1.2×105,Pr f =0.1~120,l/d ≥60; 管内径d 为特征长度。

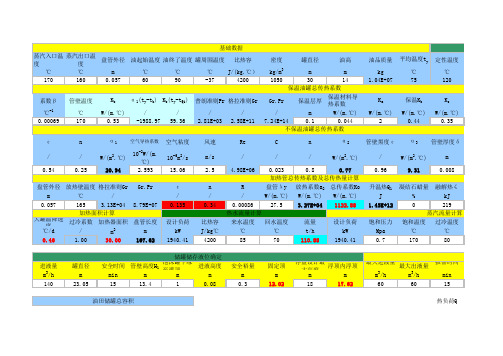

加热盘管计算

0.6MPa

运动粘度 系数 放热系数 传热系数 加热面积 加热器管长 蒸汽焓 凝结水焓 蒸汽耗量

0.1

A

0.2118528

a

kcal/m .h. C 141.085321

K

kcal/m .h. C 110.036306

F

m

1.84081679

L

m

9.77078974

i1

kcal/hg

658.3

i2

kcal/hg

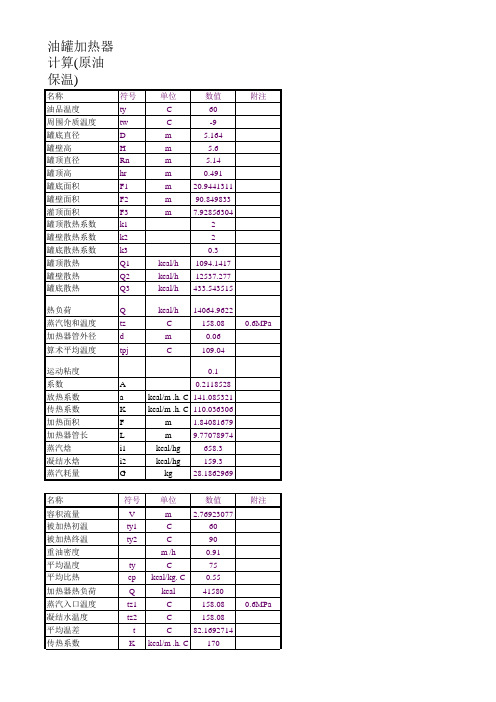

油罐加热器

计算(原油 保温)

名称

符号

油品温度

ty

周围介质温度

tw

罐底直径

D

罐壁高

H

罐顶直径

Rn

罐顶高

hr

罐底面积

F1

罐壁面积

F2

灌顶面积

F3

罐顶散热系数

k1

罐壁散热系数

k2

罐底散热系数

k3

罐顶散热

Q1

罐壁散热

Q2

罐底散热

Q3

单位 C C m m m m m m m

kcal/h kcal/h kcal/h

159.3

G

kg 28.1862969

名称 容积流量 被加热初温 被加热终温 重油密度 平均温度 平均比热 加热器热负荷 蒸汽入口温度 凝结水温度 平均温差 传热系数

符号 单位

数值

V

m

2.76923077

ty1

C

60

ty2

C

90

m /h

0.91

ty

C

75

cp kcal/kg. C 0.55

Q

kcal

数值 60 -9 5.164 5.6 5.14 0.491 20.9441311 90.849833 7.92856304 2 2 0.3 1094.1417 12537.277 433.543515

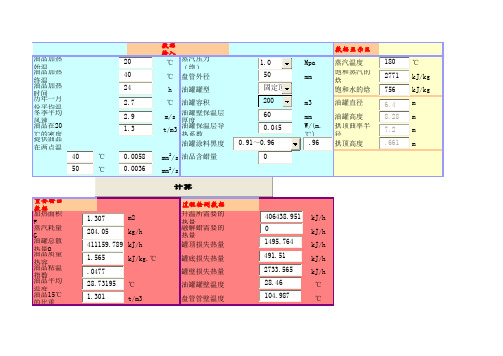

储罐加热盘管计算

油品加热 始油温品加热 终油温品加热 时历间年一月 份冬平季均平温均 风油速品在20 ℃提的供密油度品 在两点温

输入

20

℃

蒸汽压力 (绝)

40

℃ 盘管外径

24

h 油罐罐型

2.7

℃ 油罐容积

2.9 1.3

m/s t/m3

油罐壁保温层 厚油度罐保温层导 热系数

油罐涂料黑度

40

℃

0.0058 mm2/s 油品含蜡量

50

℃

0.0036 mm2/s

计算

重要输出 数据 加热面积 F蒸汽耗量 G油罐总散 热油量品Q质量 热油容品粘温 指油数品平均 温油度品15℃ 的比重

1.307

m2

204.05

kg/h

411159.789 kJ/h

1.565

kJ/kg.℃

.0477

28.73195 ℃

1.301

t/m3

过程检测数据 升温所需要的 热融量解蜡需要的 热量 罐顶损失热量

kJ/h

491.51

kJ/h

2733.565

kJ/h

28.46

℃

104.987

℃

180 2771 756 6.4 8.28 7.2 .661

℃ kJ/kg kJ/kg m m m m

罐底损失热量

罐壁损失热量

油罐罐壁温度

盘管管壁温度

1.0 50 固定顶 200 60 0.045

0.91~0.96 0

Mpa mm

m3 mm W/(m. ℃)

.96

数据显示区

蒸汽温度 饱和蒸汽的 焓 饱和水的焓

油罐直径

油罐高度 拱顶曲率半 径 拱顶高度

406438.951 kJ

盘管计算

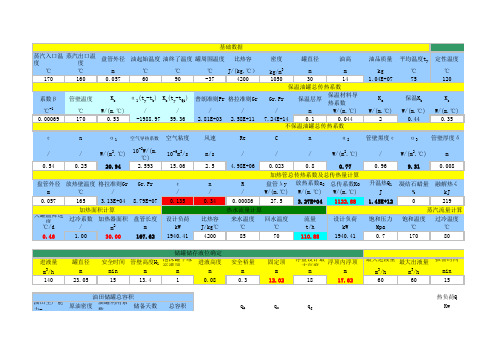

进液量罐直径安全时间管壁高度H1泡沫罐下缘至灌顶进液高度安全裕量固定顶浮盘设计最大高度浮顶内浮顶最大进液量最大出液量报警时间m3/h m min m m m m m m m m3/h m3/h min 14023.051513.410.080.312.021817.62606015热负荷Q油田生产能力m 原油密度油罐利用系数储备天数总容积q k q c q g Kw 油田储罐总容积储罐储存液位确定t/a t/m3//m364 100000000.90.9516911997864.37159623.6571215.2032.87409.9584300650.00331663罐直径罐高油水高罐底表面积油层表面积水层表面积罐顶面积m22.713.66 3.5404.50265724.18448249.473424.7277831802.887911298.07931947.118946内145.620954291.241908外底292.097244584.194488外壁密度kg/m3粘度比热容导热系数kg/m 3m 2/s J/(kg.℃)W/(m.℃)10500.0000646600.10罐顶面积F a 罐壁面积F b 罐底面积F c 总传系数Km 2m 2m 2W/(m.℃)741.8251319.64706.50.8351141管壁导热系数λλ/δ不保温K b 总传系数KW/(m.℃)W/(m 2.℃)W/(m.℃)W/(m.℃)27.50.00029091 6.79 3.86融化热Q 2散失热Q 3加热时间总传热量QJ W h W0.00E+00258895.46240 1.94E+06饱和蒸汽热焓饱和冷凝水热焓比热容流量kJ kJ J/kg℃t/h2747.86934200 2.87最大液位最小液位罐直径高位报警低位报警m m m m m80.68.927.760.84热负荷Q 热水蒸汽进口、出口平均温度油品平均温度传热系数Kh 加热器面积盘管长度万大卡℃℃大卡/(米2时℃)m 2算立式罐高低报警定性温度下油品参数5.5085308015.633549687.3480255 0.0706563.9053254壁厚管内径半径管内径截面积管中水体积储罐个数总用水量mm m㎡m³个m³30.0130.00053066 1.2735844 5.094336相对密度β相对密度β相对密度β相对密度β条件R 0.730.0011510.820.0008660.890.0007180.950.000592干净,不易结垢0.000860.750.0011080.840.0008240.90.000690.970.000553不太干净,易结垢0.00170.770.0009740.850.0008030.920.0006530.990.00051不干净,易结垢0.00260.80.000910.870.00070.940.000612 1.020.000462附加热阻R 膨胀系数β。

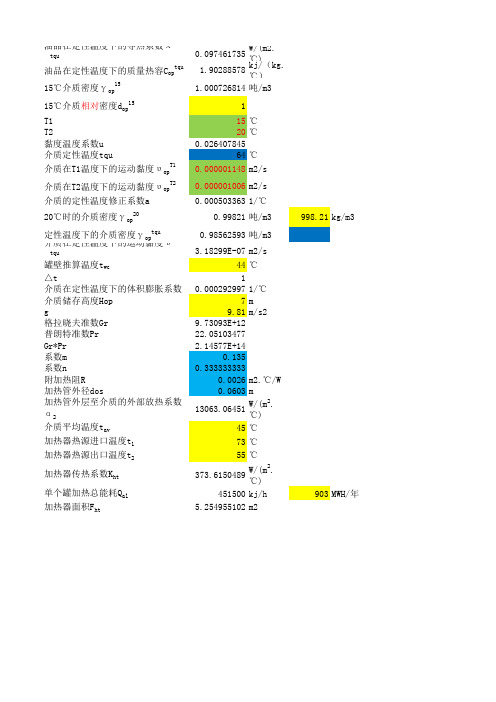

加热盘管计算

油品在定性温度下的导热系数λop tqu0.097461735W/(m2.℃)油品在定性温度下的质量热容C op tqu 1.90288578kj/(kg.℃)15℃介质密度γop15 1.000726814吨/m315℃介质相对密度d op151T115℃T220℃黏度温度系数u0.026407845介质定性温度tqu64℃介质在T1温度下的运动黏度υop T10.000001148m2/s介质在T2温度下的运动黏度υop T20.000001006m2/s介质的定性温度修正系数a0.0005033631/℃20℃时的介质密度γop200.99821吨/m3998.21kg/m3定性温度下的介质密度γop tqu0.98562593吨/m3介质在定性温度下的运动黏度υop tqu 3.18299E-07m2/s罐壁推算温度t wc44℃△t1介质在定性温度下的体积膨胀系数β0.0002929971/℃介质储存高度Hop7mg9.81m/s2格拉晓夫准数Gr9.73093E+12普朗特准数Pr22.05103477Gr*Pr 2.14577E+14系数m0.135系数n0.333333333附加热阻R0.0026m2.℃/W加热管外径dos0.0603m加热管外层至介质的外部放热系数α213063.06451W/(m2.℃)介质平均温度t av45℃加热器热源进口温度t173℃加热器热源出口温度t255℃加热器传热系数K ht373.6150489W/(m2.℃)单个罐加热总能耗Q al451500kj/h903MWH/年加热器面积F ht 5.254955102m2低温55高温73平均64发酵罐直径23.68m加热盘管外径0.0603m DN50圈数4圈长度297.4208面积56.31425。

盘管计算

进液量罐直径安全时间管壁高度H 1泡沫罐下缘至灌顶进液高度安全裕量固定顶浮盘设计最大高度浮顶内浮顶最大进液量 最大出液量报警时间 m 3/hm min m m m m m m m m 3/h m 3/h min 14023.051513.410.080.312.021817.62606015热负荷Q 油田生产能力m 原油密度油罐利用系数储备天数总容积q k q c q g Kwt/at/m 3//m 364100000000.90.9516911997864.37159623.6571215.2032.87储罐储存液位确定油田储罐总容积409.9584300650.00331663罐直径罐高油水高罐底表面积油层表面积水层表面积罐顶面积m22.713.66 3.5404.50265724.18448249.473424.7277831802.887911298.07931947.118946内145.620954291.241908外底292.097244584.194488外壁定性温度下油品参数密度kg/m3粘度比热容导热系数kg/m3m2/s J/(kg.℃)W/(m.℃)10500.0000646600.10罐顶面积F a罐壁面积F b罐底面积F c总传系数Km2m2m2W/(m.℃)741.8251319.64706.50.8351141管壁导热系数λλ/δ不保温K b总传系数KW/(m.℃)W/(m2.℃)W/(m.℃)W/(m.℃)27.50.00029091 6.79 3.86融化热Q2散失热Q3加热时间总传热量QJ W h W0.00E+00258895.46240 1.94E+06算饱和蒸汽热焓饱和冷凝水热焓比热容流量kJ kJ J/kg℃t/h2747.86934200 2.87立式罐高低报警最大液位最小液位罐直径高位报警低位报警m m m m m80.68.927.760.84热负荷Q热水蒸汽进口、出口平均温油品平均温度传热系数K h加热器面积盘管长度万大卡℃℃大卡/(米2时℃)m25.5085308015.633549687.34802550.0706563.9053254壁厚管内径半径管内径截面积管中水体积储罐个数总用水量mm m㎡m³个m³30.0130.00053066 1.2735844 5.094336相对密度β相对密度β相对密度β相对密度β条件R 0.730.0011510.820.0008660.890.0007180.950.000592干净,不易结垢0.000860.750.0011080.840.0008240.90.000690.970.000553不太干净,易结垢0.00170.770.0009740.850.0008030.920.0006530.990.00051不干净,易结垢0.00260.80.000910.870.00070.940.000612 1.020.000462附加热阻R膨胀系数β。

储罐盘管计算公式是什么

储罐盘管计算公式是什么储罐盘管是指在储罐内部安装的一种用于传热的设备,通常用于加热或冷却储罐内的液体或气体。

在工业生产中,储罐盘管的设计和计算是非常重要的,因为它直接影响到储罐内部的温度控制和生产效率。

在本文中,我们将介绍储罐盘管的计算公式,以及如何应用这些公式进行设计和计算。

储罐盘管的计算公式主要涉及到传热的基本原理和流体力学的知识。

在进行储罐盘管的设计和计算时,需要考虑到以下几个方面:1. 热传导,储罐盘管通过传导的方式将热量传递给储罐内的液体或气体。

传热的速率取决于盘管的材料、尺寸和热传导系数等因素。

2. 流体流动,储罐内的液体或气体通过盘管时,会产生流体流动,这会影响到传热的效率。

因此,需要考虑到流体的流动速度、流态和流体力学参数等因素。

3. 温度控制,储罐盘管的设计和计算需要考虑到对储罐内部温度的控制要求,以及盘管的热量输入和输出等参数。

根据以上几个方面,储罐盘管的设计和计算公式可以总结如下:1. 传热率公式:传热率Q可以用下面的公式进行计算:Q = U A ΔT。

其中,U为传热系数,A为传热面积,ΔT为温度差。

2. 传热系数公式:传热系数U可以用下面的公式进行计算:U = 1 / (1/h1 + δ/k + 1/h2)。

其中,h1和h2分别为盘管内外的对流传热系数,δ为盘管的壁厚,k为盘管的材料热传导系数。

3. 传热面积公式:传热面积A可以用下面的公式进行计算:A = π D L。

其中,D为盘管的直径,L为盘管的长度。

4. 温度差公式,温度差ΔT可以根据具体的工艺要求和流体性质进行计算。

通过以上公式,可以对储罐盘管的设计和计算进行初步的估算和预测。

然而,在实际的工程设计中,还需要考虑到更多的因素,例如盘管的布置方式、流体流动的特性、传热过程中的损失和修正等。

因此,在进行储罐盘管的设计和计算时,需要综合考虑到各种因素,并进行详细的工程分析和计算。

除了上述的基本公式之外,还有一些特殊情况下需要考虑的因素。

盘管换热器相关计算-范本模板

一、铜盘管换热器相关计算条件:600kg 水 6小时升温30℃ 单位时间内换热器的放热量为q q=GC ΔT=600*4。

2*10^3*30/(6*3600)= 3500 w 盘管内流速1m/s ,管内径为0。

007m,0.01m ,湍流范围:Re=10^4~1.2*10^5 物性参数:40℃饱和水参数。

黏度—653。

3*10^—6 运动黏度-0.659 *10^—6 普朗特数—4。

31 导热系数—63。

5*10^2 w/(m 。

℃)求解过程:盘管内平均水温40℃为定性温度时换热铜管的外径,分别取d1=0.014m d2=0.02m 努谢尔特准则为0.4f 8.0f f Pr 023Re .0*2.1Nu ==1。

2*0。

023*21244.310.84。

310。

4=143.4 (d1) 0.4f8.0f f Pr 023Re .0*2.1Nu ==1.2*0.023*30349。

010。

84.310。

4=190。

7 (d2)管内对流换热系数为l Nu h ff i λ⋅==143。

4*0.635/0.014=6503.39 (d1) lNu h ff i λ⋅==190。

7*0.635/0.02=6055。

63 (d2) 管外对流换热系数格拉晓夫数准则为(Δt=10)23/υβtd g Gr ∆==9。

8*3.86*10^—4*10*.0163/(0.659*10^—6)2=356781。

6 (d1) 23/υβtd g Gr ∆==9.8*3.86*10^—4*10*.0223/(0.659*10^—6)2=927492。

9(d2)其中g=9.8 N/kgβ为水的膨胀系数为386*10^-6 1/K自然对流换热均为层流换热(层流范围:Gr=10^4~5.76*10^8)25.023w w Pr t g l 525.0Nu ⎪⎪⎭⎫ ⎝⎛⋅∆=να=0。

525(356781。

6*4.31)0。

电镀蒸汽盘管热量计算公式

电镀蒸汽盘管热量计算公式在工业生产中,热量计算是一个非常重要的工作。

特别是在电镀行业中,热量计算更是必不可少的一项工作。

电镀蒸汽盘管热量计算公式是电镀行业中常用的一种计算方法,它可以帮助工程师们准确地计算出所需的热量,从而保证生产过程的顺利进行。

蒸汽盘管是一种用于加热或冷却流体的设备,它通常由管道、散热器和控制系统等部件组成。

在电镀行业中,蒸汽盘管通常用于加热镀液或冷却镀液,以控制镀层的质量和厚度。

因此,准确地计算出蒸汽盘管所需的热量是非常重要的。

蒸汽盘管的热量计算公式通常包括以下几个要素,蒸汽的温度、流量、盘管的材质和尺寸、以及流体的温度和流量等。

根据这些要素,可以通过简单的数学计算得出所需的热量。

下面我们将详细介绍电镀蒸汽盘管热量计算公式的具体内容。

首先,我们需要确定蒸汽的温度和流量。

蒸汽的温度通常由蒸汽发生器产生,而蒸汽的流量则可以通过流量计或者压力计来测量。

一旦确定了蒸汽的温度和流量,就可以开始计算盘管所需的热量了。

其次,我们需要确定盘管的材质和尺寸。

盘管的材质通常是钢或者铜等金属材料,而盘管的尺寸则包括长度、直径和壁厚等参数。

这些参数可以通过盘管的设计图纸或者实际测量来确定。

有了这些参数,我们就可以计算出盘管的表面积和传热系数了。

接下来,我们需要确定流体的温度和流量。

流体的温度通常是镀液的温度,而流体的流量则可以通过流量计来测量。

有了这些参数,我们就可以计算出流体的比热容和流体的热量了。

最后,我们可以根据以上参数来计算出盘管所需的热量了。

根据传热学的基本原理,盘管所需的热量可以通过以下公式来计算:Q = U × A ×ΔT。

其中,Q表示盘管所需的热量,U表示传热系数,A表示盘管的表面积,ΔT 表示流体的温度差。

通过这个公式,我们可以得出盘管所需的热量,从而确定蒸汽盘管的设计参数。

需要注意的是,以上公式只是一个简单的计算方法,实际的热量计算可能会更加复杂。

在实际的工程设计中,还需要考虑到盘管的安全性、稳定性和可靠性等因素。

储罐内加热盘管的设计与计算_何文静

1

1. 1

储罐内加热盘管的特点及设计原则

储罐内加热盘管的优缺点 内加热盘管的 特 点 是 结 构 简 单、 造 价 低、 操

作管理方便、 管内可承受高压、 安装灵活、 可以 适应容器 的 形 状, 弯 曲 成 圆 柱 形 或 平 板 等 形 状, 也可并联若干组以增加传热面积, 甚至可在同一 设备中采用两组独立的盘管, 通入不同的热载体 以充分利 用 热 量。 但 由 于 储 罐 的 体 积 相 对 较 大, 储罐内流体的流速必然很低, 所以管外给热系数 也相对较小,这将影响总传热系数的提高。 此外, 盘管本身 通 过 的 能 力 有 限, 而 且 管 内 难 以 清 洗, 故只适于传热负荷不是很大的场合及较清洁的流 体,为提高盘管外侧的给热系数, 往往安装搅拌 装置,以强化传热过程,提高总传热效率。 1. 2 储罐内加热盘管的设计原则 ( 1 ) 当采用液体作为加热或保温介质时 , 为 使盘管中充满液体, 应从盘管下端送入液体; 当 采用蒸汽或低压热源时, 为避免水锤或阻塞, 应 从上端送入蒸汽,下端排出凝液。 ( 2 ) 内加热盘管不宜过长, 否则会增加流体 阻力, 消 耗 过 多 能 量。 当 采 用 蒸 汽 为 加 热 源 时, 蒸汽在盘管内发生冷凝, 易产生凝液排出困难和

2013 , 23 ( 3 )

何文静

储罐内加热盘管的设计与计算

11

2

2. 1

储罐散热的计算

储罐外部有蒸汽伴管伴热时的热损失计算

数公式:

h i = 388 ( k i / d i ) ( D c / d i )

- 0. 54

[ Γ / ( 3. 6 ) μ f ] 0. 15 ( 14 )

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

常温执异率λ0

0.046365

W/(m2·℃)

岩棉

导热系数λ

0.0496

W/(m2·℃)

罐有无伴热

无伴热

单位长度表面允许最大散热量

q=

5.0644

(W/m)

允许最大散热损失

Q=

393.8989077

W

0.094234188

kcal

Q=

339.2430784

kcal/hr

储罐内介质尿素溶液

质量浓度

压力

蒸汽

1.27

Mpa(G)

1.27Mpa(G)蒸汽

动力粘度μi

0.02032

·℃)

cp

1.27Mpa(G)蒸汽

流量

1320.56

kg/hr

加热盘管参数蒸汽

入口管直径

89

mm

入口管壁厚

4

mm

蒸汽

入口管流速

13.26

m/s

蒸汽

盘管直径

89

mm

盘管壁厚ta

4

mm

公称直径de

80

mm

蒸汽

盘管内径di

81

mm

储罐参数

储罐直径

4100

mm

储罐高度

5200

mm

储罐容积

V

69

m3

充装系数

0.7670

散热面积

A

77.77772593

m2

加热时间

3600

s

物料温度

t

20

℃

环境温度

ta

15.7

℃

平均温度

tm

17.85

℃

罐保温厚度

δ

0.04

m

保温材料Βιβλιοθήκη 岩棉风速ω3

m/s

表面给热系数

αh

23.66775311

W/(m2·k)

尿素溶液

50

%

尿素溶液

密度

1140

kg/m3

尿素溶液

质量

60028.96

kg

尿素溶液

初始温度

20

℃

尿素溶液

终了温度

30

℃

kcal/(kg·

℃)

kcal/(kg·

℃)

kcal/(m·h

50%尿素溶液30℃

动力粘度μi

2.664

·℃)

kg/m·h

尿素溶液

升温所需的热量

441212.8231

kcal

加热介质蒸汽

蒸汽

盘管根数

2

根

蒸汽

盘管流速

6.629356799

m/s

蒸汽

盘管直径Dc

3500

mm

盘管导热系数λ

kcal/(m·h

·℃)kcal/(m2·h·℃)

℃

%

(m2·h·

℃)/kcal