混凝土用粉煤灰检测-指导书

粉煤灰三氧化硫含量作业指导书

粉煤灰三氧化硫查验作业指导书检测依照:GB/T176-2017《水泥化学剖析方法》硫酸盐三氧化硫的测定——硫酸钡重量法(基准法)。

试样制备:采纳四分法将试样缩分至约 100g,经 150μ m 方孔筛筛析后,除掉杂物,用磁铁吸去筛余物中的金属铁。

将筛余物经过研磨后使其所有经过孔径为 150μm 方孔筛,充足混匀,装入干净、干燥的试样瓶中,密封,进一步混匀供测试用。

提示:尽可能快的进行试样制备,以防吸潮。

试剂制备:①盐酸 1+1:将 50mL 的水加入干净的适当容积的烧杯中,而后加入50mL 的市售盐酸(浓度36%),边加边搅拌。

而后转移入试剂瓶中。

②氯化钡溶液( 100g/L ):将 100g 氯化钡( BaCl2· 2H2O)溶于水中,加水稀释至 1L,必需时过滤后使用。

③硝酸银溶液( 5g/L):将 5g 硝酸银(AgNO3)溶于水中,加入1mL 硝酸,加水稀释至 100mL,储存于棕色瓶中。

试验步骤:1、称取约试样( m1),精准至,置于 200mL 的烧杯中,加入 40mL 的水搅拌试样使其完整分别。

2、在搅拌下加入10mL 的盐酸( 1+1)①,用平头玻璃棒压碎块状物,慢慢的加热溶液直至水泥完整分解。

3、将溶液加热微沸5-10min ,用中速滤纸过滤,用热水清洗10-12次,滤液及洗液采集与400mL 烧杯中。

加水稀释至250mL,玻璃棒底部压一小片定量滤纸,盖上表面皿,加热煮沸,在微沸下从杯口迟缓逐滴加入10mL 热的氯化钡溶液②,持续微沸数分钟使沉淀优秀地形成,而后在常温下静置12h-24h, 溶液的体积应保持在约 200mL。

4、将静置过的溶液用慢速滤纸过滤,用热水清洗,用胶头擦棒和定量滤纸片擦洗烧杯及玻璃棒,清洗至查验无氯离子为止(用水冲刷一下漏斗的下端,持续用水清洗滤纸和积淀,将滤液采集于试管中,加几滴硝酸银溶液③,察看试管中的溶液能否污浊。

假如污浊,持续清洗并查验,直至用硝酸银查验不再污浊为止)。

矿粉检验作业指导书

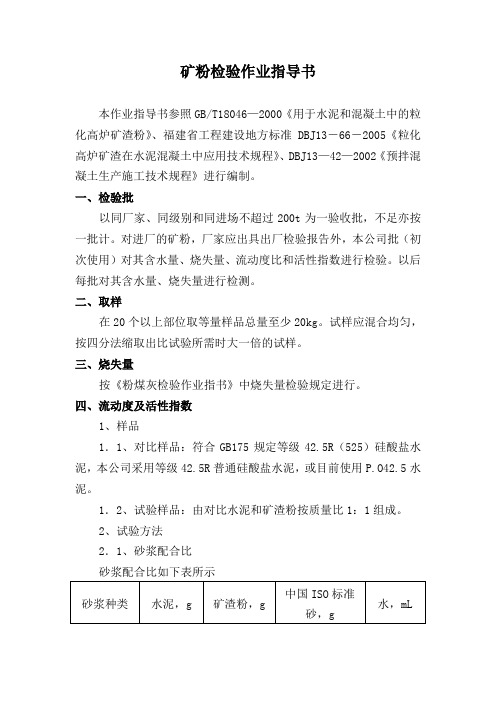

矿粉检验作业指导书本作业指导书参照GB/T18046—2000《用于水泥和混凝土中的粒化高炉矿渣粉》、福建省工程建设地方标准DBJ13-66-2005《粒化高炉矿渣在水泥混凝土中应用技术规程》、DBJ13—42—2002《预拌混凝土生产施工技术规程》进行编制。

一、检验批以同厂家、同级别和同进场不超过200t为一验收批,不足亦按一批计。

对进厂的矿粉,厂家应出具出厂检验报告外,本公司批(初次使用)对其含水量、烧失量、流动度比和活性指数进行检验。

以后每批对其含水量、烧失量进行检测。

二、取样在20个以上部位取等量样品总量至少20kg。

试样应混合均匀,按四分法缩取出比试验所需时大一倍的试样。

三、烧失量按《粉煤灰检验作业指书》中烧失量检验规定进行。

四、流动度及活性指数1、样品1.1、对比样品:符合GB175规定等级42.5R(525)硅酸盐水泥,本公司采用等级42.5R普通硅酸盐水泥,或目前使用P.O42.5水泥。

1.2、试验样品:由对比水泥和矿渣粉按质量比1:1组成。

2、试验方法2.1、砂浆配合比砂浆配合比如下表所示2.2、砂浆搅拌 搅拌按GB/T17671进行。

2.3、抗压强度试验按GB/T17671进行试验,分别测定试验样品7d 、28d 抗压强度R 7、R 28和对比样品7d 、28d 抗压强度R 07、R 028。

2.4、流动度试验按《粉煤灰检验作业指导书》需水量比检验方法进行,分别测定试验样品和对比样品的流动度L 、L 0。

3、结果计算3.1、矿渣粉各龄期的活性指数按下式计算A 7和 A 28,计算结果取整数。

1000777⨯=R R A 式中:A 7——7活性指数,%;R 07——对比样品7抗压强度,MPa ; R 7——试验样品7抗压强度,MPa 。

1000282828⨯=R R A 式中:A 28——28活性指数,%;R 028——对比样品28抗压强度,MPa ; R 28——试验样品28抗压强度,MPa 。

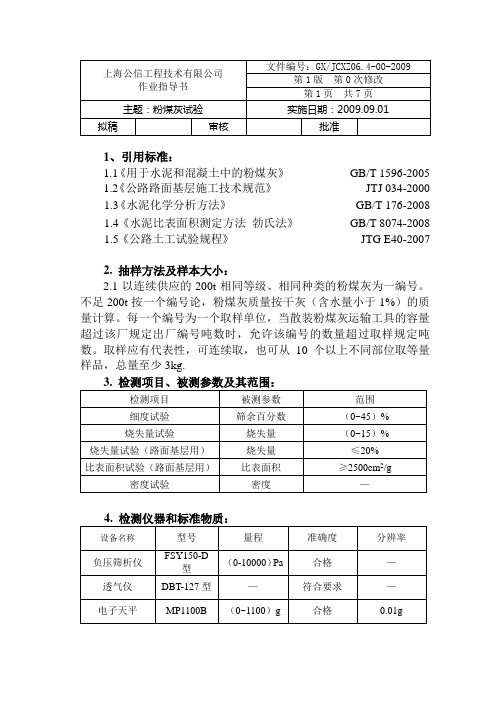

064粉煤灰细度、密度、比表面积、烧失量试验

1、引用标准:1.1《用于水泥和混凝土中的粉煤灰》GB/T 1596-20051.2《公路路面基层施工技术规范》JTJ 034-20001.3《水泥化学分析方法》GB/T 176-20081.4《水泥比表面积测定方法勃氏法》GB/T 8074-20081.5《公路土工试验规程》JTG E40-20072. 抽样方法及样本大小:2.1以连续供应的200t相同等级、相同种类的粉煤灰为一编号。

不足200t按一个编号论,粉煤灰质量按干灰(含水量小于1%)的质量计算。

每一个编号为一个取样单位,当散装粉煤灰运输工具的容量超过该厂规定出厂编号吨数时,允许该编号的数量超过取样规定吨数。

取样应有代表性,可连续取,也可从10个以上不同部位取等量样品,总量至少3kg.5. 检测系统框图:6. 检测前、后对被测样品、检测仪器、环境要求、设备安装的检查:6.1 检测前检查:6.1.1核对被测样品与流转单是否一致,样品数量不得少于规定数量。

6.1.2 仪器是否处于完好运转状态,是否有计量合格证,并在有效期内。

6.2 检测后检查:6.2.1恢复仪器初始状态关闭电源。

6.2.2做好设备记录。

6.2.3做好清洁保养工作。

7. 检测步骤:7.1 细度测定步骤:7.1.1将测试用粉煤灰样品置于温度105℃-110℃烘干箱内烘至恒重,取出放在干燥器中冷却至室温。

称取试样10g,精确至0.01g。

倒入0.075mm方孔筛筛网上,将筛子置于筛座上,盖上筛盖。

7.1.2接通电源,将定时开关固定在3min,开始筛析。

7.1.3开始工作后,观察负压表,使负压稳定在4000 Pa -6000Pa,若负压小于4000Pa,则应停机,清理收尘器中的积灰后再进行筛析。

7.1.4在筛析过程中,可用轻质木棒轻轻敲打筛盖,以防吸附。

7.1.5 3min后停止筛析,停机后观察筛余物,如出现颗粒成球、粘筛或有细颗粒沉积在筛框边缘,用毛刷将颗粒轻轻刷开,将定时开关固定在手动位置,再筛析1min-3min直至筛分彻底为止。

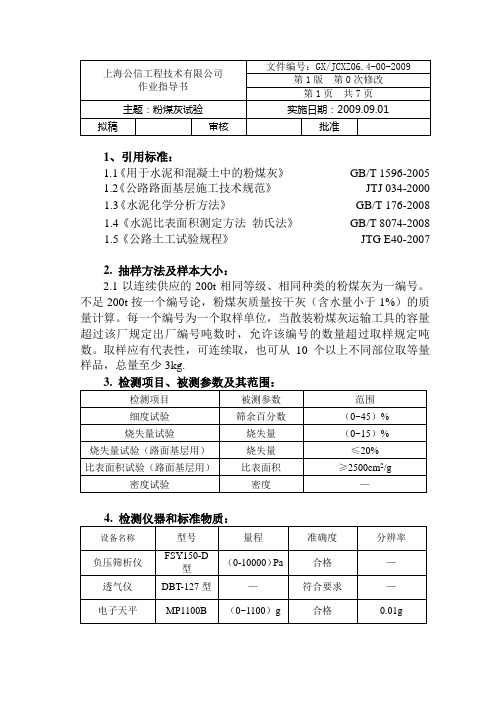

粉煤灰细度、密度、比表面积、烧失量试验

1、引用标准:1.1《用于水泥和混凝土中的粉煤灰》 GB/T 1596-20051.2《公路路面基层施工技术规范》 JTJ 034-20001.3《水泥化学分析方法》 GB/T 176-20081.4《水泥比表面积测定方法勃氏法》 GB/T 8074-20081.5《公路土工试验规程》 JTG E40-20072. 抽样方法及样本大小:2.1以连续供应的200t相同等级、相同种类的粉煤灰为一编号。

不足200t按一个编号论,粉煤灰质量按干灰(含水量小于1%)的质量计算。

每一个编号为一个取样单位,当散装粉煤灰运输工具的容量超过该厂规定出厂编号吨数时,允许该编号的数量超过取样规定吨数。

取样应有代表性,可连续取,也可从10个以上不同部位取等量样品,总量至少3kg.5. 检测系统框图:6. 检测前、后对被测样品、检测仪器、环境要求、设备安装的检查:6.1 检测前检查:6.1.1核对被测样品与流转单是否一致,样品数量不得少于规定数量。

6.1.2 仪器是否处于完好运转状态,是否有计量合格证,并在有效期内。

6.2 检测后检查:6.2.1恢复仪器初始状态关闭电源。

6.2.2做好设备记录。

6.2.3做好清洁保养工作。

7. 检测步骤:7.1 细度测定步骤:7.1.1将测试用粉煤灰样品置于温度105℃-110℃烘干箱内烘至恒重,取出放在干燥器中冷却至室温。

称取试样10g,精确至0.01g。

倒入0.075mm方孔筛筛网上,将筛子置于筛座上,盖上筛盖。

7.1.2接通电源,将定时开关固定在3min,开始筛析。

7.1.3开始工作后,观察负压表,使负压稳定在4000 Pa -6000Pa,若负压小于4000Pa,则应停机,清理收尘器中的积灰后再进行筛析。

7.1.4在筛析过程中,可用轻质木棒轻轻敲打筛盖,以防吸附。

7.1.5 3min后停止筛析,停机后观察筛余物,如出现颗粒成球、粘筛或有细颗粒沉积在筛框边缘,用毛刷将颗粒轻轻刷开,将定时开关固定在手动位置,再筛析1min-3min直至筛分彻底为止。

粉煤灰检验方法

1 范围本标准规定了用于水泥和混凝土中的粉煤灰的技术要求、试验方法和检验规则等。

本标准适用于拌制水泥混凝土和砂浆时作掺合料的粉煤灰成品生产中作混合材料的粉煤灰。

2 引用标准GB176 水泥化学分析方法GB177 水泥胶砂强度检验方法GB2419 水泥胶砂流动度试验方法3 定义从粉煤灰烟道气体中收集的粉末称为粉煤灰。

4 技术要求4.1 拌制的要水泥混凝土和砂浆时,作掺合料的粉煤灰成品应满足表1求。

表—14.2水泥生产中作活性混合材料的粉煤灰应满足表2要求。

表——2国家技术监督局1991—06—04批准1992—03—01实施5 试验方法5.1烧失量5.1.1试验步骤称取约1g试样,精确至0.0001 g,置于已灼烧恒量的坩埚中,将坩埚盖斜置于坩埚上,放入电阻炉内,将温度调至950℃—1000℃内,当逐渐升至所调温度后,再灼烧15—20分钟。

取出坩埚,置于干燥器中冷却至室温,然后称量,5.1.2结果计算XloI=m7-m8/ms7 *100式中:XloI—烧失量的质量百分数(%)m7—试样的质量g.m8—灼烧后试样的质量g.5.2细度5.2.1适用范围适用于粉煤灰细度的测定。

5.2.2仪器采用有气流筛析仪(又称负压筛析仪)主要由筛座、筛子、真空源及收尘器等到组成。

利用气流作为筛分的动力和介质,通过旋转的喷嘴喷出的气流作用使筛网里的待测粉状物料呈流态化,并在整个系统负压的作用下将颗粒通过筛网抽走,从而达到筛分的目的。

5.2.3试验步骤1>称取试样50 g,精确至0.1 g.倒入0.045mm方孔筛筛网上,将筛子置于筛座上,盖上筛盖.2>接通电源,将定时开关开到3min,开始筛析。

3>开始工作后,观察负压表,负压大于2000Pa时,表示工作正常,若负压小于2000Pa时,则应停机,清理收尘器中的积灰后再进行筛析。

4>在筛析过程中,可用轻质木棒或硬橡胶棒轻轻敲打筛盖,以防吸附。

5>3mi后筛析自动停止,停机后将筛网内的筛余物收集并称量,准确至0.1g。

2019年064粉煤灰细度、密度、比表面积、烧失量试验.doc

1、引用标准:1.1《用于水泥和混凝土中的粉煤灰》GB/T 1596-20051.2《公路路面基层施工技术规范》JTJ 034-20001.3《水泥化学分析方法》GB/T 176-20081.4《水泥比表面积测定方法勃氏法》GB/T 8074-20081.5《公路土工试验规程》JTG E40-20072. 抽样方法及样本大小:2.1以连续供应的200t相同等级、相同种类的粉煤灰为一编号。

不足200t按一个编号论,粉煤灰质量按干灰(含水量小于1%)的质量计算。

每一个编号为一个取样单位,当散装粉煤灰运输工具的容量超过该厂规定出厂编号吨数时,允许该编号的数量超过取样规定吨数。

取样应有代表性,可连续取,也可从10个以上不同部位取等量样品,总量至少3kg.5. 检测系统框图:6. 检测前、后对被测样品、检测仪器、环境要求、设备安装的检查:6.1 检测前检查:6.1.1核对被测样品与流转单是否一致,样品数量不得少于规定数量。

6.1.2 仪器是否处于完好运转状态,是否有计量合格证,并在有效期内。

6.2 检测后检查:6.2.1恢复仪器初始状态关闭电源。

6.2.2做好设备记录。

6.2.3做好清洁保养工作。

7. 检测步骤:7.1 细度测定步骤:7.1.1将测试用粉煤灰样品置于温度105℃-110℃烘干箱内烘至恒重,取出放在干燥器中冷却至室温。

称取试样10g,精确至0.01g。

倒入0.075mm方孔筛筛网上,将筛子置于筛座上,盖上筛盖。

7.1.2接通电源,将定时开关固定在3min,开始筛析。

7.1.3开始工作后,观察负压表,使负压稳定在4000 Pa -6000Pa,若负压小于4000Pa,则应停机,清理收尘器中的积灰后再进行筛析。

7.1.4在筛析过程中,可用轻质木棒轻轻敲打筛盖,以防吸附。

7.1.5 3min后停止筛析,停机后观察筛余物,如出现颗粒成球、粘筛或有细颗粒沉积在筛框边缘,用毛刷将颗粒轻轻刷开,将定时开关固定在手动位置,再筛析1min-3min直至筛分彻底为止。

水泥粉煤灰碎石桩施工作业指导书

水泥粉煤灰碎石桩施工作业指导书1.0编制目的明确水泥粉煤灰碎石桩(简称CFG桩)施工作业的工艺流程、操作要点和相应的工艺标准,指导、规范CFG桩作业施工。

2.0编制依据《公路路基施工技术规范》(JTG F10-2006)《公路工程质量检验评定标准》(JTG F80-2004)《公路路基施工技术规范》(JTG F10-2006)释译手册3.0适用范围宜用于高填方地段或桥头等要求工后沉降量较小的路基地段。

4.0作业准备4.1内业技术准备4.1.1根据实际编制实施性施工组织设计(施工技术方案、质量计划),编制中力求考虑周到,措施得力,便于操作。

并上报监理工程师批复。

在开工前组织技术人员认真学习实施性施工组织设计,复核处治方案的可行性、阅读、审核施工图纸,澄清有关技术问题,熟悉规范和技术标准。

对施工人员进行技术交底,对参加施工人员进行上岗前技术培训,考核合格后持证上岗。

4.1.2根据设计文件要求,布设桩位,桩间距及安排桩的分布形式。

若有灌注桩和构造物基础,在其施工前必须完成砂桩。

在灌注桩两侧布设桩位时,应预留钻孔灌注桩施工位置。

4.2测量技术准备4.2.1利用已批复的水准点、导线点定出路线边线、中线及标高控制点。

4.2.2用全站仪在现场恢复和固定线路测量桩点,并设立标记,在施工过程中严格保护主要控制点。

4.3试验技术准备材料在使用前应按试验规程作相关试,试验项目如下:A粉煤灰的烧失量X试验B粒径(细度)Fc试验C含水量Ww试验D水泥细度试验E水泥标准稠度用水量、凝结时间、安定性试验F水泥胶砂强度试验G集料的筛分试验4.4外业准备施工便道通畅,符合质量要求的灰煤灰已选定。

4.5施工人员及机械准备4.5.1施工人员配备施工人员配表:4.5.2机械配备如下表:5.0材质要求5.1集料CFG桩的粗集料一般采用碎石或卵石。

应根据施工方法,选择合理的集料级配和最大粒径。

泵送混合料时,卵石最大粒径宜为26.5mm,碎石最大粒径宜为19mm;当采用振动沉管时,集料最大粒径不宜超过63mm。

4.粉煤灰

四粉煤灰的试验方法1、粉煤灰试验方法(摘自《用于水泥和混凝土中的粉煤灰》GB/T 1596-2017)1.1含水率测定(1) 仪器设备天平:量程大于等于50g,最小分度值小于等于0.01g;烘箱:可控温温度范围(105~110) ℃,分度值不大于2℃;(2) 试验方法1)称取粉煤灰试样约 50 g,精确至0.01 g,倒人已烘干至恒量的蒸发皿中称量(m) ,精确至0.01 g.12)将粉煤灰试样放入 105 C-110 C烘干箱内烘至恒重,取出放在干燥器中冷却至室温后称量(m。

),精确至0.01 g.(3)结果计算含水量按式(B.1)计算,结果保留至0.1%.式中:w一含水量,%;m--烘干前试样的质量,单位为克(g);1-烘干后试样的质量,单位为克(g)。

m1.2 细度按GB/T1345中45μm负压筛析法进行,筛析时间为3min..筛网应采用符合GSB08-2506规定的或其他同等级标准样品进行校正,筛析100个样品后进行筛网的校正,结果处理同GB/T 1345规定。

(1) 仪器设备1)负压筛析仪2)试验筛(筛网孔径45μm);3)天平:最小分度值不小于0.01g。

4)其它:毛刷、木锤。

(2)试验准备试验前所用试验筛应保持清洁负压筛和手工筛应保持干燥。

试验时,80μm筛析试验称取试样25 g;45 μm筛析试验称取试样10 g.(3)试验步骤1)筛析试验前应把负压筛放在筛座上,盖上筛盖.接通电源,检查控制系统,调节负压至4 000 Pa-6 000 Pa范围内.2)称取试样精确至0. 01 g.置于洁净的负压筛中,放在筛座上,盖上筛盖,接通电源,开动筛析仪连续筛析2 min,在此期间如有试样附着在筛盖上,可轻轻地敲击筛盖使试样落下。

筛毕,用天平称量全部筛余物。

(4) 试验结果处理粉煤灰的细度,应按下式进行计算:式中:F--水泥试样的筛余百分数,单位为质量百分数(%);R t,--水泥筛余物的质量 ,单位为克(g);w-水泥试样的质量,单位为克(g).结果计算至0.1%。

06.4粉煤灰细度、密度、比表面积、烧失量试验

1、引用标准:1.1《用于水泥和混凝土中的粉煤灰》GB/T 1596-20051.2《公路路面基层施工技术规范》JTJ 034-20001.3《水泥化学分析方法》GB/T 176-20081.4《水泥比表面积测定方法勃氏法》GB/T 8074-20081.5《公路土工试验规程》JTG E40-20072. 抽样方法及样本大小:2.1以连续供应的200t相同等级、相同种类的粉煤灰为一编号。

不足200t按一个编号论,粉煤灰质量按干灰(含水量小于1%)的质量计算。

每一个编号为一个取样单位,当散装粉煤灰运输工具的容量超过该厂规定出厂编号吨数时,允许该编号的数量超过取样规定吨数。

取样应有代表性,可连续取,也可从10个以上不同部位取等量样品,总量至少3kg.5. 检测系统框图:6. 检测前、后对被测样品、检测仪器、环境要求、设备安装的检查:6.1 检测前检查:6.1.1核对被测样品与流转单是否一致,样品数量不得少于规定数量。

6.1.2 仪器是否处于完好运转状态,是否有计量合格证,并在有效期内。

6.2 检测后检查:6.2.1恢复仪器初始状态关闭电源。

6.2.2做好设备记录。

6.2.3做好清洁保养工作。

7. 检测步骤:7.1 细度测定步骤:7.1.1将测试用粉煤灰样品置于温度105℃-110℃烘干箱内烘至恒重,取出放在干燥器中冷却至室温。

称取试样10g,精确至0.01g。

倒入0.075mm方孔筛筛网上,将筛子置于筛座上,盖上筛盖。

7.1.2接通电源,将定时开关固定在3min,开始筛析。

7.1.3开始工作后,观察负压表,使负压稳定在4000 Pa -6000Pa,若负压小于4000Pa,则应停机,清理收尘器中的积灰后再进行筛析。

7.1.4在筛析过程中,可用轻质木棒轻轻敲打筛盖,以防吸附。

7.1.5 3min后停止筛析,停机后观察筛余物,如出现颗粒成球、粘筛或有细颗粒沉积在筛框边缘,用毛刷将颗粒轻轻刷开,将定时开关固定在手动位置,再筛析1min-3min直至筛分彻底为止。

2024版建筑工程常用原材料及工程检测试验作业指导书(7.1) (1)

常用原材料原材料名称主要检测试验参数取样规定取样数量取样方法(附图)相关标准规范水泥(硅酸 盐、普通硅 酸盐、矿渣 硅酸 盐、粉 煤灰硅酸 盐、 火山灰硅酸 盐、复合硅 酸盐)1、散装水泥:随机从少于3个车罐中各取等量水泥, 经混拌均匀后, 从中称取不少于12kg的水泥做为试样。

2、袋装水泥:随机从不必试:安定性、凝结时间、强度;其他:细度、烧失量、三氧化硫、碱含量、氯化物、放射性、水溶性铬(Ⅳ)少于20袋中各取等量水泥, 经混拌均匀后, 从中称取不少于12kg的水泥做为试样。

现场随机抽取12kgGB175-2023砌筑水泥必试:细度、凝结时间、煮沸法安定性、保水率、强度、放射性其他:三氧化硫、氯离子、水泥中水溶性铬1、散装水泥:当所取水泥深度不超过2m时,每一个编号内采用散装水泥取样器随机取样, 经混拌均匀后, 从中称取不少于12kg的水泥做为试样。

2、袋装水泥:每一个编号内随机抽取不少于20袋水泥经混拌均匀后, 从中称取不少于12kg的水泥做为试样。

现场随机抽取12kgGB/T3183-2017原材料名称主要检测试验参数取样规定取样数量取样方法( 附图 )相关标准规范掺合料( 粉 煤灰 )必试 :细度 、 需水量比 、 烧失量其他 :含水量 、 三氧化硫质量分数 、 游离氧化钙质量分数 、 二氧化硅 、 三氧化铝和三氧化二铁总质量分数 、 密度 、 安定性 、强度活性指数散装粉煤灰和袋装粉煤灰应分别进行编号和取样。

不超过500t为一编号 ,每一编号为一取样单位(取样方法按GB/T12573进行 。

取样应有代表性 ,可连续取 ,也可从10个以上不同部位取等量样品 ,总量至少3kg 。

)粉煤灰出厂前按同种类 、 同等级编号和取样3 kgGB/T 1596-2017掺合料( 用于水泥和混凝土中的粒化高炉矿渣粉 )必试 :密度 、 比表面积 、 活性指数 、 流动度比 、 初凝时间比 、含水量 、 三氧化硫 、氯离子 、 不溶物 、 烧失量其他 :玻璃体含量 、放射性取样按GB/T12573规定进行 ,取样应有代表性 ,可连续取样 ,也可以在20个以上部位取等量样品 ,总量至少20kg。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

粉煤灰1 适用范围、检测项目、技术标准1.1 适用范围本细则适用于用于水泥和混凝土中的粉煤灰。

1.2 检测项目、被测参数及其范围:(1) 细度试验(2) 需水量比试验(3) 烧失量试验(4) 含水量(率)试验(5) 体积安定性试验1.3 技术标准:(1) GB/T 1596-2005《用于水泥和混凝土中的粉煤灰》(2) GBJ 146-1990《粉煤灰混凝土应用技术规范》(3) DBJ08-230-1998《高钙粉煤灰混凝土应用技术规程》(4) GB/T 176-1996《水泥化学分析方法》 (5) GB/T 1346-2001《水泥标准稠度用水量、凝结时间、安定性试验方法》(6) DBJ 08-27-1992《粉煤灰渣在混凝土和砂浆中应用技术规范》(7) GB/T 17671-1999《水泥胶砂强度检验方法》(ISO法) (8) GB/T 2419-2005《水泥胶砂流动度测定方法》(9) GB 12573-1990《水泥取样方法》2 检测仪器、试剂及环境条件2.1 仪器设备(1) 分析天平:型号TG328A,量程(0-200)g,精度0.0001g。

(2) 水泥胶砂搅拌机:型号JJ-5。

(3) 干燥箱:型号202-00,量程(0-300)℃,精度1℃。

(4) 负压筛析仪:型号FSY-150。

(5) 电动跳桌:型号NLD-3。

(6) 试验筛:型号0.045mm。

(7) 游标卡尺:型号300 mm,量程(0-300)mm,精度0.02mm。

(8) 电子天平:型号JY2002,量程(0-200)g,精度10mg。

(9) 电子天平:型号JY10001,量程(0-1000)g,精度0.1g。

(10) 电阻炉温度控制器:型号SX2-4-10,量程0-1000℃。

(11) 雷氏夹测定仪:型号LD-50,量程(0±25)mm,精度1mm(10) 雷氏夹。

(11) 水泥恒温恒湿标养箱:型号HBY-40B.量程(0-50)℃(12) 沸煮箱:型号FZ-31A。

(13) 净浆标准稠度与凝结时间测定义(维卡仪)(14) 胶砂试体成型振实台:型号ZT96。

(15) 电动抗折机:型号DKZ-5000,量程(0-5000)N,精度1N。

(16) 电液式(抗折)抗压试验机:型号TSY-300,量程0-300KN。

(17) 水浴恒温振荡器:型号SHZ-88-1(18) 酸式滴定管;(19) 三角锥形烧杯和带小孔的玻璃橡皮塞。

(20) 其它干燥器,抹刀,量筒,吸管,瓷坩锅等。

2.2 试剂(1) 乙二醇(分析纯)。

(2) 无水乙醇(分析纯)。

(3)麝香草酚蓝无水乙醇指示剂(0.5 g/L)。

(4)苯甲酸(分析纯)(5)碳酸钙(分析纯)(6)碳酸钠(分析纯)(7)盐酸(8)甲基红—溴甲酚绿指示剂(9)硝酸银溶液2.3 环境条件(1) 养护箱温度应控制在20℃±1℃之间,相对湿度不低于90%(2) 养护水温度应控制在20℃±1℃之间,(3) 每天必须做好温度记录。

3 检测方法3.1 检测前、后对被测样品、检测仪器、环境要求、设备安装的检查:(1) 检测前检查:a.核对被测样品与委托单是否一致,样品数量不得少于规定数量。

b.仪器是否处于完好运转状态,是否有计量合格证,并在有效期内。

(2) 检测后检查:a.恢复仪器初始状态关闭电源。

b.做好设备记录。

c.做好清洁保养工作。

3.2 试验步骤:(1) 细度测定步骤:1.将测试用粉煤灰样品置于温度为105℃±110℃烘干箱内烘至恒重,取出放在干燥器中冷却至室温。

2.称取试样10g,精确至0.01g。

倒入45μm方孔筛筛网上,将筛子置于筛座上,盖上筛盖。

3.接通电源,将定时开关固定在3min,开始筛析。

4.开始工作后,观察负压表,使负压稳定在4000Pa-6000Pa。

若负压小于4000Pa,则应停机,清理收尘器中的积灰后再进行筛析。

5.在筛析过程中,可用轻质木棒轻轻敲打筛盖,以防吸附。

6. 3 min后筛析自动停止,停机后观察筛余物,如出现颗粒成球、粘筛或有细颗粒沉积在筛框边缘,用毛刷将细颗粒轻轻刷开,将定时开关固定在手动位置,再筛析1min—3min直至筛分彻底为止。

将筛网内的筛余物收集并称量,准确至0.01g。

7. 细度试验计算及数据处理:筛余百分数F(%)按下式计算:F = (G1/G)×100式中:F ——45μm方孔筛筛余,单位为百分数(%);G1——筛余物的质量,单位为克(g);G ——称取试样的质量,单位为克(g)。

(2) 需水量比测定步骤:1. 称取试验样品:75g粉煤灰,175g水泥标准样品和750g标准砂(0.5mm~1.0mm中级砂)。

称取对比样品:250g水泥标准样品,750g标准砂(0.5mm~1.0mm中级砂)。

2. 试验胶砂按GB/T 17671规定进行搅拌,搅拌后的试验胶砂按GB/T 2419测定流动度,当流动度在130mm~140mm范围内,记录此时的加水量:当流动度小于130mm或大于140 mm时,重新调整加水量,直至流动度达到130mm~140mm为止。

3. 需水量比试验计算及数据处理:需水量比按下式计算:X=(L1/125)×100式中:X——需水量比,单位为百分数(%);L1——试验胶砂流动度达到130mm~140mm时的加水量,单位为毫升(ml)。

125——对比胶砂的加水量,单位为毫升(ml)。

计算至1%。

(3) 烧失量的测定步骤:1.称取约1g试样,准确至0.0001g。

2.置于已灼烧恒量的瓷坩埚中,将盖斜置于坩埚中,放在马弗炉内从低温开始逐渐升高温度,在(950-1000)℃下灼烧(15-20)min,取出坩埚置于干燥器中冷却至室温,称量。

3.反复灼烧,直至恒量。

4. 烧失量试验计算及数据处理:烧失量按下式计算:X=G-G1/G×100式中:X——烧失量,单位为百分数(%);G——试样的质量(g);G1——灼烧后试样的质量(g)。

(4)含水量(率)的测定步骤:1.称取粉煤灰试样约50g,精确至0.01g,置于已知质量的瓷坩埚中。

2.将烘干箱温度调整并控制在105-110℃。

3. 将粉煤灰试样放入烘干箱内烘至恒重,取出放在干燥器中冷却至室温后称量,准确至0.01g。

4. 含水量(率)试验计算及数据处理:含水量(率)按下式计算:W=[(W1-W2)/W1]×100式中:W——含水量(率),单位为百分数(%);——烘干前试样的质量(g);——烘干后试样的质量(g)。

计算结果至0.1%。

(5) 体积安定性的测定步骤:1. 将预先准备好的雷氏夹放在已稍擦油的玻璃板上,并立刻将已制好的标准稠度净浆一次装满雷氏夹,装浆时一只手轻轻扶持雷氏夹,另一只手用宽约10mm的小刀插捣数次,然后抹平,盖上稍涂油的玻璃板,接着立刻将试件移至湿气养护箱内养护24h2h。

2. 调整好沸煮箱内水位,使能保证在整个沸煮过程中都超过试件,不需中途添补水,同时又保证能在30min5min内升至沸腾。

3. 脱去玻璃板取下试件,先测量雷氏夹指针尖端间的距离(A),精确到0.5mm,接着将试件放入沸煮箱试件架上,指针朝上,然后在30min5min内加热至沸并恒沸180min5min。

4. 沸煮结束,立即放掉沸箱中热水,打开箱盖,待箱体冷却至室温,取出试件进行判别。

测量雷氏夹指针尖端间的距离(C),准确至0.5mm时,当两个试件煮后增加距离(C-A)的平均值不大于5.0mm时,即认为该水泥安定性合格,当两个试件的(C-A)值相差超过4.0mm时,应用同一样品立即重做一次试验。

再如此,则认为该水泥为安定性不合格。

(6)游离氧化钙(乙二醇-水浴震荡分析法)1 取样方法及试样数量1.1取样频率连续供应的200t相同厂家、相同等级、相同种类的粉煤灰取样一次。

1.2取样数量按《用于水泥和混凝土中的粉煤灰》GB/T1596-2005规定的方法取样,总量至少3kg,送往试验室的样品应具有代表性的均匀样品,试验用样品数量采用四分法缩至约所需的重量。

2设备检查2.1水浴恒温振荡器和万分之一天平通电前,先检查是否平稳,使其在水平状态下工作,并不让阳光直射。

2.2万分之一天平应进行预热。

2.3玻璃容量器皿使用前必须烘干。

3试验3.1称取约0.5g试样(m1),精确至0.0001g,置于250mL锥形烧杯中,加入30mL乙二醇溶液,摇动分散试样。

3.2将锥形烧杯盖上带小孔玻璃管的橡皮塞,放入85℃水浴恒温振荡器内,用250次/分的频率振荡10min。

3.3取出锥形烧杯,冷却后用无水乙醇洗涤橡皮塞和烧杯内壁,加入10滴麝香草酚蓝无水乙醇指示剂(0.5 g/L)。

3.4用盛有已标定苯甲酸的酸式滴定管滴定锥形烧杯中的溶液,当指示剂颜色由纯蓝色消失呈亮黄色后,记录苯甲酸滴定消耗体积。

4 结果判定4.1游离氧化钙含量按下式计算:T×V游离氧化钙含量= ————×100%G式中%T——苯甲酸对氧化钙的滴定度,g/mL;V——滴定消耗的苯甲酸消耗体积,mL;G—称取的粉煤灰试样重量,g。

4.2 试验次数为两次,以两次试验平均值表示测定结果。

4.3 测定结果用百分数计,表示至小数二位,同一试验室的允许差含量<2%时,为0.10%。

含量>2%时,为0.20%5 苯甲酸溶液的标定5.1 将苯甲酸放入盛有硅胶的干燥器中干燥两天。

5.2 精确称取12.25 g苯甲酸放入1000 mL无水乙醇中摇匀,储存于预先干燥的棕色瓶中。

5.3 将高纯碳酸钙经1000℃灼烧1h后,放于干燥器中冷却至室温。

5.4 迅速称取20-30mg氧化钙,放入干燥的250mL锥形烧杯中,按上述分析样品步骤测定。

根据下式计算苯甲酸对氧化钙的滴定度。

T=G1/V1式中%T——苯甲酸对氧化钙的滴定度,g/mL;G1——氧化钙的重量,g;V1——标定消耗的苯甲酸消耗体积,mL。

6 检测结束工作6.1 试验结束关闭用电设备。

6.2 将容器洗涤干净,烘干,放回指定位置备用。

6.3 做好落手清工作(7)游离氧化钙(乙二醇法)1 取样方法及试样数量1.1取样频率连续供应的200t相同厂家、相同等级、相同种类的粉煤灰取样一次。

1.2取样数量按《用于水泥和混凝土中的粉煤灰》GB/T1596-2005规定的方法取样,总量至少3kg,送往试验室的样品应具有代表性的均匀样品,试验用样品数量采用四分法缩至约所需的重量。

2设备检查2.1水浴恒温振荡器和万分之一天平通电前,先检查是否平稳,使其在水平状态下工作,并不让阳光直射。

2.2万分之一天平应进行预热。

2.3玻璃容量器皿使用前必须烘干。

3试验3.1称取约1.g试样(m1),精确至0.0001g,置于200mL锥形烧杯中,加入40mL乙二醇溶液,盖紧锥形瓶,用力摇荡。