OEE设备综合效率三种叫法和计算公式并举例子

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

OEE(设备综合效率)是衡量设备综合性时间损失大小的指标,反应设备在负荷时间内有多少时间是有价值的开动时间。

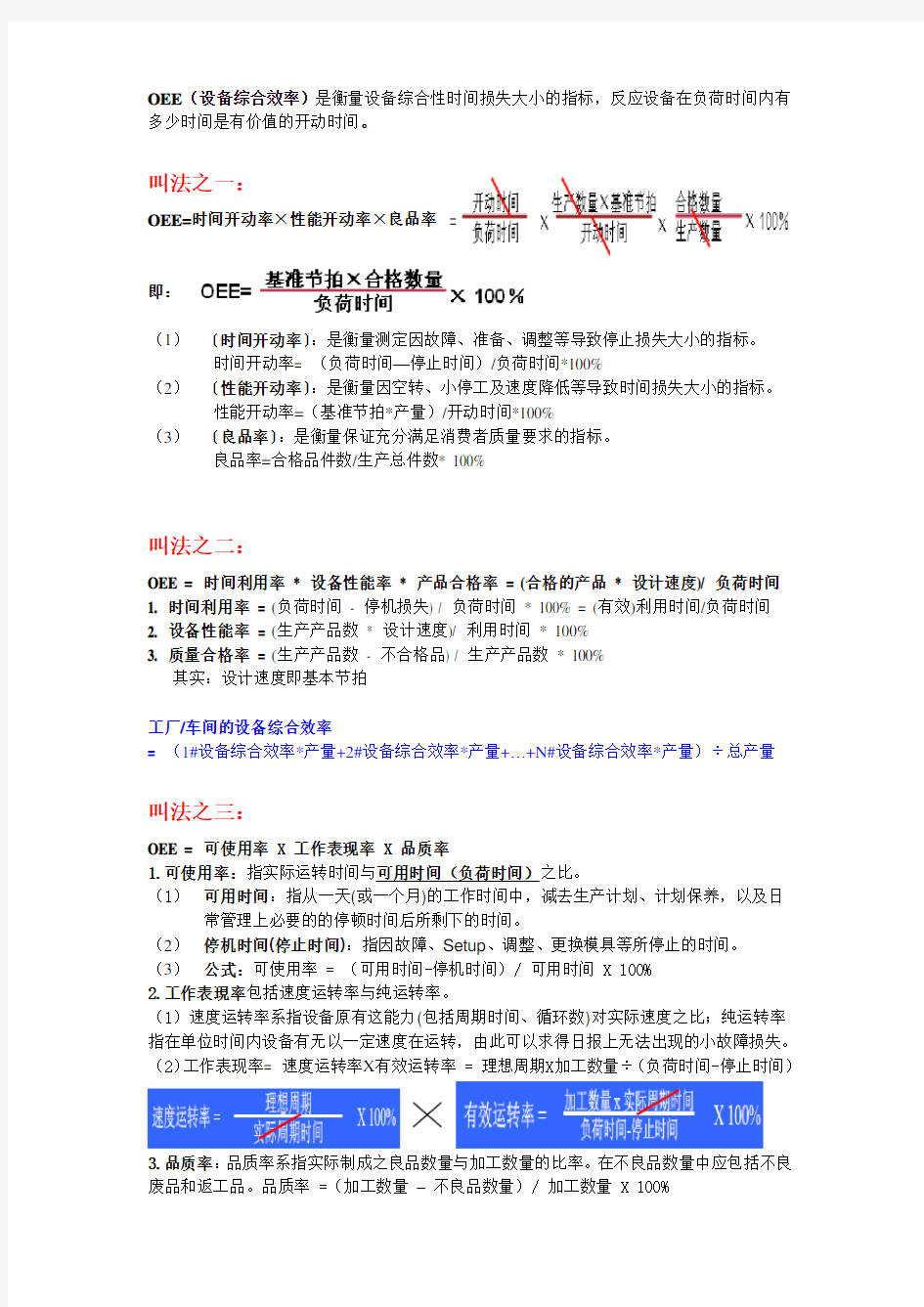

叫法之一:

OEE=时间开动率×性能开动率×良品率

即:

(1)〔时间开动率〕:是衡量测定因故障、准备、调整等导致停止损失大小的指标。

时间开动率= (负荷时间—停止时间)/负荷时间*100%

(2)〔性能开动率〕:是衡量因空转、小停工及速度降低等导致时间损失大小的指标。

性能开动率=(基准节拍*产量)/开动时间*100%

(3)〔良品率〕:是衡量保证充分满足消费者质量要求的指标。

良品率=合格品件数/生产总件数* 100%

叫法之二:

OEE = 时间利用率* 设备性能率* 产品合格率= (合格的产品* 设计速度)/ 负荷时间

1. 时间利用率= (负荷时间- 停机损失) / 负荷时间* 100% = (有效)利用时间/负荷时间

2. 设备性能率= (生产产品数* 设计速度)/ 利用时间* 100%

3. 质量合格率= (生产产品数- 不合格品) / 生产产品数* 100%

其实:设计速度即基本节拍

工厂/车间的设备综合效率

= (1#设备综合效率*产量+2#设备综合效率*产量+…+N#设备综合效率*产量)÷总产量

叫法之三:

OEE = 可使用率 X 工作表现率 X 品质率

1.可使用率:指实际运转时间与可用时间(负荷时间)之比。

(1)可用时间:指从一天(或一个月)的工作时间中,减去生产计划、计划保养,以及日常管理上必要的的停顿时间后所剩下的时间。

(2)停机时间(停止时间):指因故障、Setup、调整、更换模具等所停止的时间。

(3)公式:可使用率 = (可用时间-停机时间)/ 可用时间 X 100%

2.工作表現率包括速度运转率与纯运转率。

(1)速度运转率系指设备原有这能力(包括周期时间、循环数)对实际速度之比;纯运转率指在单位时间内设备有无以一定速度在运转,由此可以求得日报上无法出现的小故障损失。(2)工作表现率= 速度运转率X有效运转率 = 理想周期X加工数量÷(负荷时间-停止时间)

3.品质率:品质率系指实际制成之良品数量与加工数量的比率。在不良品数量中应包括不良废品和返工品。品质率 =(加工数量–不良品数量)/ 加工数量 X 100%

举例子:

题目:

设某设备1天工作时间为8h, 班前计划停机20min, 故障停机20min, 更换产品型号设备调整40min, 产品的理论加工周期为0.5min/件, 实际加工周期为0.8min/件, 一天共加工产品400件, 有8件废品。

解答:

计划运行时间 = 8x60-20=460 min,实际运行时间 = 460-20-40=400 min

有效率 = 400/460 = 0.869(86.9%)

生产总量 = 400件

理想速度 X 实际运行时间 = 1/0.5 x 400=2x400=800

表现性 = 400/800=0.5(50%)

质量指数 =(400—8)/400=0.98(98%)

OEE = 有效率 X 表现性 X 质量指数=42.6%

= 理想速度 X 合格数量 / 计划运行时间(负荷时间)=0.5*392/460=42.6%