水稳施工工艺完整版

水稳施工工艺

HEN system office room 【HEN16H-HENS2AHENS8Q8-HENH1688】

主要工程项目施工方法

水泥稳定碎石底基层施工

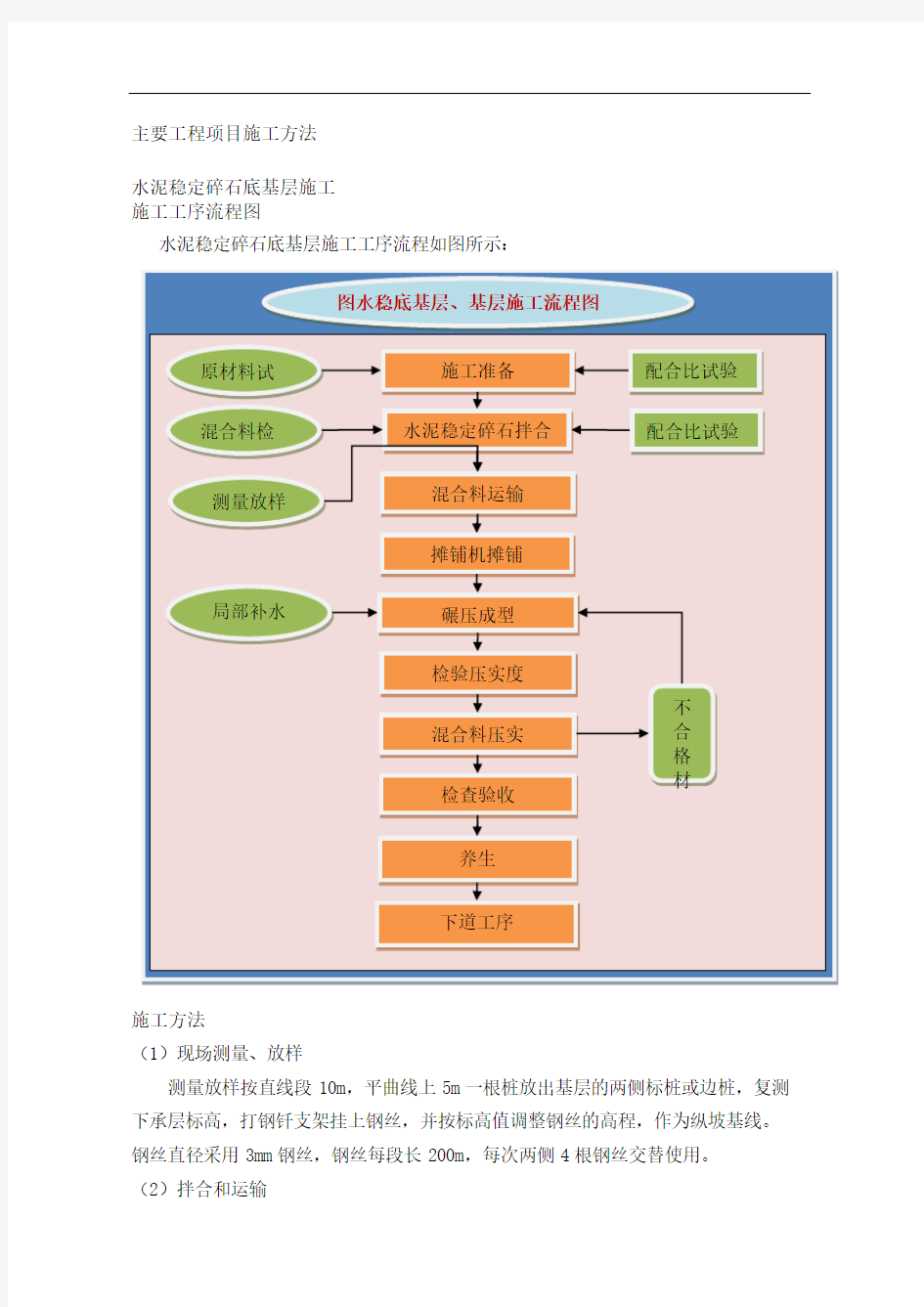

施工工序流程图

水泥稳定碎石底基层施工工序流程如图所示:

施工方法

(1)现场测量、放样

测量放样按直线段10m,平曲线上5m一根桩放出基层的两侧标桩或边桩,复测下承层标高,打钢钎支架挂上钢丝,并按标高值调整钢丝的高程,作为纵坡基线。钢丝直径采用3mm钢丝,钢丝每段长200m,每次两侧4根钢丝交替使用。

(2)拌合和运输

在进行设备安装、检修与调试完成后,提交监理工程师并取得批准后方可进行生产,以保证拌和质量达到规定要求。拌合质量由试验室和拌合机操作人员共同控制。拌合站按照试验室提供的配合比控制冷料斗的给料速度,控制水泥输送泵的送料速度和水泵水流阀门的大小,使混合料符合配合比,其含水量比最佳含水量略大但不大于1%,然后由试验室对混合料抽样做水泥剂量和含水量试验,其结果反馈给拌和站,以备调整。运输车均为20t,运输车辆安排在20辆以上,摊铺速度控制在1m/min,保证拌和摊铺及压实等机械施工连续性。

图水稳拌合楼图水稳混合料运输车

(3)摊铺

水稳摊铺时两台摊铺机并联单幅全断面摊铺。双机并联时,两机相距5--10m,摊铺机前至少应保证有4辆以上料车等候卸料。

基层顶面标高控制采用两边挂钢丝,机载横坡仪调横坡方法进行控制;双机并联时,前面一台摊铺机靠钢丝一侧伸出纵坡传感器,传感器沿钢丝顶面移动,配合机载横坡仪控制摊铺层高程;后一台摊铺机两侧各伸出一纵坡传感器,一侧以钢丝为纵坡基准线走钢丝,另一侧以新铺层作基准面走滑靴。

混合料每层的压实厚度一般控制在不超过20cm,最小压实厚度控制不超过

10cm,底基层和基层均分两层进行摊铺。

(4)压实

在混合料铺筑完毕后应在混合料的最佳含水量或略大于最佳含水量时,立即用压路机在路基全宽内进行压实。碾压长度一般为30-50米。直线形横坡路段,应由两侧路肩向路中心碾压,超高路段应由内侧向外侧路肩碾压,碾压时碾压轮横向错半轮,碾压时压路机行走速度为-1.7km/h。密实度增大后可适当增大碾压速度。总之应遵守“先边后中,先低后高,先慢后快”的原则进行碾压。

碾压过程中,混合料表面水份蒸发过大时,应及时洒水,使水稳表面始终保持潮湿;碾压过程中如出现弹簧、松散、起皮、拥包等现象,应用人工及时翻开,重新拌和或进行换填新的混合料,使其达到质量要求。

施工中,从加水拌和到碾压终了的延迟时间不得超过2h,并按试验路段确定的合适的延迟时间严格组织施工。

(5)接缝处理

水稳施工时采用双机并联全断面施工,纵缝采用骑缝碾压方式。

横缝的处理,每日施工最后,机械驶离混合料末端,人工整平末端。碾压结束后,用3m直尺纵向靠量末端,人工沿横断面方向挖除不合格部分。

(6)养生

封闭交通,采用覆盖土工布洒水养生,并在整个养生期内始终保持潮湿,养生7天。

(7)注意事项

水稳摊铺时,一定要注意标高和厚度的控制,坚决不允许有薄层贴补现象出现,尤其是第二层必须一次摊铺到位。

水泥稳定碎石基层碾压成型后表面稍变干燥,但尚未硬化的情况下及时喷洒高渗透性乳化沥青透层油并封闭交通,再洒上8mm同步碎石封层、粘层油后方可铺筑沥青下面层。

图 -4摊铺现场图 -5碾压现场

路面底基层质量控制措施要点和质量目标

(1)质量措施

①严格控制料源,所进场粒料应符合设计和施工技术规范要求。

②拌制混合料时,应按设计配合比严格控制水泥用量和矿料级配,配料计量准确。

③摊铺时要注意避免粗细集料离析现象的发生。

④在摊铺时要注意控制混合料处于最佳含水量状况,保证将混合料压实至要求的压实度。

⑤操作严格按规程进行,保证碾压质量。

⑥碾压合格后应立即洒水养生,养生期要符合规范要求。

⑦摊铺时要严格控制摊铺标高,保证混合料摊铺厚度和纵断高程、宽度、横坡度。

⑧试验试块及级配的资料反馈要及时准确。

⑨保证所施工的基层表面平整密实、无坑洼和明显离析现象。

(2)质量目标

要求合格率达到100%。保证所施工的路面基层压实度、平整度、纵断高程、宽度、厚度、横坡、强度等各项指标均符合规范要求。