硅橡胶老化性能研究及寿命预测

硅橡胶可行性研究报告

硅橡胶可行性研究报告1. 引言硅橡胶是由硅与氧原子交替排列构成的高分子化合物,具有优异的耐高温、耐候性能和机械强度,被广泛应用于汽车、建筑、电子等工业领域。

本报告旨在对硅橡胶的可行性进行研究,以评估其在实际应用中的潜力和局限性。

2. 材料与方法我们采用实验室测试和分析方法,对硅橡胶的物理和化学性质进行了详细研究。

同时,我们还参考了相关的文献和市场调研数据,以全面了解硅橡胶的商业可行性。

3. 实验结果经过实验测试,我们发现硅橡胶具有以下特点:3.1 耐温性能出色:硅橡胶能够在高温环境下保持稳定的弹性和物理性能,其耐热性可达200℃以上,远高于其他常见的橡胶材料。

3.2 耐候性优异:硅橡胶具有出色的耐光、耐氧化和抗老化能力,能够在极端的环境条件下长期使用,不会出现龟裂和退色等问题。

3.3 机械性能良好:硅橡胶具有良好的拉伸强度和耐磨性,能够承受较大的机械应力,保证产品的稳定性和寿命。

3.4 电绝缘性能卓越:硅橡胶具有较高的电绝缘性能,能够有效隔离和保护电子器件,广泛应用于电子工业领域。

3.5 生物相容性好:硅橡胶对人体无毒无害,不会引起过敏反应,可用于医疗器械和人工心脏等医疗领域。

4. 商业可行性分析4.1 市场需求:硅橡胶在汽车制造、建筑材料、电子产品等领域有很大的市场需求。

随着高温、耐候性能要求的提高,硅橡胶有望取代传统的橡胶材料,成为主流材料。

4.2 产业链布局:目前,硅橡胶产业链还不够完善,但在一些发达国家已经形成了相对完整的产业链,包括硅橡胶生产、加工及相关产品制造等环节。

4.3 成本与效益:硅橡胶的生产成本相对较高,但其优异的性能和广泛的应用领域,使得其带来的经济效益较高。

随着技术的进步和市场规模的扩大,其成本也将逐渐降低。

5. 局限性与挑战尽管硅橡胶具有众多的优点,但也存在一些局限性和挑战:5.1 生产成本高:相对于传统橡胶材料,硅橡胶的生产成本较高,这限制了其在某些低价值领域的应用。

CH3CH3CH3H3OH2Si...

橡胶的老化与寿命估算2橡胶参考资料2009年橡胶的老化与寿命估算李昂橡胶或橡胶制品在使用或贮存过程中,表面逐渐发生变化.例如变色,喷霜,发粘,变硬发脆,裂纹等.同时橡胶的物理机械性能降低,强力,伸长率等大幅度下降,透气率增大,介电性能减弱,以致失去使用价值.这种观象称为橡胶老化.第一章橡胶的老化机理橡胶的老化,在高温下比低温下快,不饱和橡胶比饱和橡胶快.橡胶老化的实质是橡胶分子链的主链,侧链,交联键发生了断裂,同时产生了新的交联.橡胶分子链,交联键断裂反应占优势,老化表现为表面发粘,原因是分子链断裂成小分子,如天然橡胶,丁基橡胶.橡胶分子链若以新的交联反应占优势,老化则呈现出表面变硬,发脆产生裂纹等,因为分子链产生很多新的交联,如丁苯橡胶,丁腈橡胶,乙丙橡胶,顺丁橡胶等.一般橡胶分子链在老化过程中,按照三种基本机理之一完成所有的化学反应.异裂,当单键(两个电子)断裂时,在断片之一上留下两个电子,另一断片上是带有两个电子空穴.对碳一碳键来说,将碳原子作为基质,起化学反应的组分作为反应物.一个反应物一般携带一对电子(供体)或获取一对电子(受体).供体叫亲质子体或称反应亲质子体;受体叫亲电子体或称反应亲电子体.均裂(游离基机理),当单键断裂时,在每个断片上均留下一个电子.此机理在橡胶老化过程中体现得较多.环化反应是第三个基本机理.在老化过程中,有如下几种化学反应:(1)取代反应;(2)加成反应;(3)8一消除反应;(4)分子重排反应;(5)氧化还原反应;(6)水解反应;(7)综合反应.橡胶老化从热化学上说,橡胶体系反应自由能G小于反应物的自由能才能进行反应.自由能G等于体系的焓H减去温度T与熵s的乘积.即:G==H——TS通常碳骨架橡胶具有负的AG值,故老化过程中的化学反应是容易发生的.橡胶体系的熵S等于体系的热量Q除以温度T的商.即:S—Q/T橡胶体系的焓H与内能u的关系为:H—u+pv式中:p一压力;v一体积.当压力恒定时,H—Q.这里的Q为恒定压力下的热容量.第一节自动催化氧化的老化机理饱和烃与不饱和烃橡胶的老化,从化学反应的角度看,实际上是一种氧化反应.饱和烃,如PE,PP,EPDM;不饱和烃二烯类,如NR,BR,NBR,SBR;低分子类似物如角鲨烯.这些物质的氧化在形式上有很多相似之处, 其主要共同点是:氧化是一种自由基连锁反应,其含意是它能为已知产生游离基的物质催化,也能为已知游离基抑制剂所抑制.氧化的主要产物是氢过氧化物,这是自动催化起作用的主要物质.设RH表示橡胶烃分子,氧化反应按下述方式进行:引发:RH—R?第39卷第3期橡胶的老化与寿命估算3增长:R?+0.一RO2?R02?+RH—+R00H+R?RO0H—+R0?+R00?终止:2R?一R—RR?+R00?—+RO0R2ROO?一非游离基型产物.整个氧化过程的重要特征是:A)氧化过程是连锁反应;B)每一增长期形成一个分子的氢过氧化物,并通过ROOH的分解反应产生游离基,成为游离基的主要来源;C)终止,可以引起交联.如2R?一R—R;终止,也可以产生断链.如2ROO?一非游离基型产物.第二节常见橡胶的老化机理1天然橡胶(聚异戊二烯)的老化机理1.1二过氧化物——氢过氧化物的形成异戊二烯聚合物,不管是角鲨烯低分子聚合物,还是天然橡胶和古塔波橡胶高分子聚合物均与单烯烃不同,在这些聚合物中由于多重不饱和性和双键之间的距离短,可以产生分子内反应.这些聚合物在老化过程中形成了二过氧化物——氢过氧化物,其结构式如下:H3oH—CH,一C=CH--CH—CH2一C—CH—CH2一IH3ClLo—o——_J通过下列反应程序产生相似结构的二过氧化物——氢过氧化物.游离基的产生:C.H3C.H3一C=CH—CH2一CH2--C=CH—CH2一I—HH3◆C.H3一C=CH—CH2-.CH2一C=CH—C.H--C.H3H3一C=CH—CH2一CH2一C—CH=CH--氧化:C.H302C.H3C.H3~C=CH—CH2一CH2一—CH=CH一一亡=cH—cH2一cH2一e—cH=cH一一一一一善CH~C.H2-CH2--C…H一一;'一一七L…叫一吕H一胆叫一1.2环氧化物的产生可通过下列反应生成环氧化物:==:c:c<一R.o-{_{.R.+1.3乙酰丙醛的形成天然橡胶老化过程中的氧化反应的产物,经过分析鉴定有二氧化碳,甲酸,甲醛,乙醇,乙酰丙醛和乙酰丙酸.表2为含有11一12氧的NR硫化胶中测得含氧基团的浓度.实验证明这些产物是由二过氧化物——氢过氧化物经过过氧——烷氧游离基的转化,形成链断裂而产生的.4橡胶参考资料2009年CHCH,CHCH113一z_i-三-CH=CH—一:一宝一证言H:cH-oIH'1断裂OH断裂O0VO(乙丙醛I断裂一cH2—_CH-CH2}}-CH:十.-1害叫重耋妻I州,,\:.工x~.:.+CHCHCH2=CH—C:-CH2CH2一cHo—jCH2=CH一{一JCH2CH2一cH0 O0Hcc3…C/CH.2CH2c=.cHc3n—cC/CH.2CH2c一七碳烷氧游基进行断裂时可以产生甲基乙烷基酮和3一羟基丙醛.cc麓ccH.O:CH2=CH一一CH1O-CH—CH2-CH2"2O:CH—CH2.CH20..~-O-CH—CH2'CH=O;O:CH—CH2"CH,OH3.羟基丙醛七碳烷氧游离基与RH继续反应时将夺取氢而生成2一甲基一3一羟基6一酮庚烯,结构式如下: C.-CH2=C一H—CH2CH2一c—CH3OHO后者再进行fl_断裂时则生成2一甲基丙烯醛和4一羟基2一丁酮.C.H3O¨.-CHO-C"-CHCH2=CCHOCH3CCH2CH2OHNR老化主要是氧化分解反应,使分子链,交联键断裂,生成复杂的低分子含氧化合物.NR是典型的多重不饱和橡胶,易发生氧化反应.聚异戊二烯单元上的C_H键的离解能低(表1)是容易老化的主要原因.第39卷第3期橡胶的老化与寿命估算5表1聚异戊二烯单元上C-H键的离解能位置b离解能,kCal/mol77.180.284.0注:a,b,C的位置如下:_CHCo),-C--3CH一一一CH,一eH2一表2含11%一12%11~NR硫化胶中含氯基团的浓度含氧基团浓度(相对于吸氧量),一ooH一0H—CO0H—CoOR\C=0/o\/\/C—_c2顺丁橡胶(BR)的老化机理BR的老化和NR一样,也是自动催化氧化.但是结构不同,BR老化其表面不是变软发粘,而是变硬发脆.BR在热氧化过程中,分子链的断裂分解和交联反应同时存在,并且交联反应占优势.2.1断裂分解聚丁二烯橡胶的热氧老化与光氧老化的氧化断裂都会生成a,口不饱和的羰基,顺式1,4一结构和反式1,4一结构的氧化断裂都是相同的...;霉OIHOCH2CH=CHCH--.+一一一?毒-一cH2一cH=cH—cH一1}f)H一…U?Ulll—CH2'CH=CH—CH一—◆一CH2.CH=C.H—C?+H.J『RHo●●llHC'-O+--CH2一CH=CH..●一--CH2-CH=CH-C.H+R'聚丁二烯的1,2一结构在老化过程中和前者有不同的断裂机理.IO一一cH2一cH—cHCH2游离基v2袭击Ii,HH2o+-cH2一f—CHCH2烷氧基也可按下列方式断裂:llOI一cH2一COmcH=cH2+R'IUcH2一—__—一cH2-一CH=CH2+R.CH2* HC.CH2一CH2-一十CH2=CH…O0H.O.OH—c-}一—c-{一CH=CH2H=cH210'坚:HO?+一CH2--一JCHCH22.2交联反应聚丁二烯的游离基活性大于聚异戊二烯游离基的活性.活性大的游离基容易引起对双键游离基链的加成反应.故在聚丁二烯氧化的过程中有交联反应,并且橡胶表面更为明显,产生变硬发脆.这种交联反应或称为结构化现象.交联反应按下式进行:6橡胶参考资料2009年聚丁二烯,无论是1,4链节还是1,2一链节的氧化中间产物,在热和光的作用下,可以发生下列交联反应:1,4链节氧化产物:R-CH2-CH--CH-CH2-+R'一一cH2一一H—c川cH=CH-C一_CH:一H一c一cH一-.CH2'.CH--CH--CH2..H一CH2一CH-CH一…+cl-I占一l--I占一l-Ic~l--I¨秭一r,.一r,一f,一f,一CH2-CH--CH—CH (2)一一"一OCH2=CH—C—lI-+Q一c—CH一H:CH2=CH一一?CH2一CH—c一游离基产生:异构化变化:2.3聚丁二烯的氧化当氧袭击a一亚甲基位置时,在初期阶段活化过程中有顺反异构化变化.氧化反应包括环状过氧化物结构的生成,氧化后期还有C=O,C_0基团的生成.推断其氧化过程按下式进行:.CH:-cH:~,CH=CH\CH2_cH:一-CH:一ccHH_CH:一一:一一一::CH-CHCH2xCH--CHCH—H一一一cH2一——+一2一cH2H—cH2一两种氧化反应:顺式链节氧化反应:-cH.cH:~,CH--CH,cH2-cH:一-cH:一ccHH-cH:一+一c眦'.一cc=CH,c眦}{2:cH一一cH=cH.cH\o—o/'CH—cH2一?一一cH2一c,oH—c}{2.cH=cH—10~:…一硎一c:≥,vv眦-一一一一兰≥n—c一反式链节氧化反应:IcH2'CH2.O-cH:-cH,,cH-C—.-cH=cH-Cc(~H-CH 1H一0|b—lR00.q.cHcH一ccH≤cH一~l删:也u-一cH≤CH-CH=CH--—一删:一c一c"o第39卷第3期橡胶的老化与寿命估算72.4I,2一聚丁二烯的热氧老化机理1,2一聚丁二烯在135℃热氧老化2h后,红外光谱法测定结果表明,老化生成了大分子链醇式化合物RCOH(CH==:CH)R,也有酮,醛和酯类氧化物及不饱和羰基化合物;老化2.5h后,有乙烯基双键发生了交联,并生成了甲基.在老化初期,随着不饱和键的急剧减少,生成断链与交联:的饱和羟基化合物急剧增多;老化4h后,1,2一聚丁二烯在结构上发生了变化,生成了不稳定的醚式氧桥结构.1,2一聚丁二烯热氧老化机理如下:引发游离基:1,2一聚丁二烯在热氧作用下产生游离基:●TT●-CH,一CH=CH—C=O—一CH2-CH---CH—CH0 "◆一CH2-C-ClH—ClH20-CH2-C-CH=CH2ll蠢一一c一甚嚣-CH2-CH--CH2-一甚2一CHn2发分解一cHz—O.+OHRcH:一CHH3一c.cH2一+一CH2一一CH=CH2一CH2一一CH2-+CH2=CH? 一CH2一苎一CH=CH2一CH2—=o+R?+CH2=CH? 3丁基橡胶的老化机理I—CH2一一CHCH22一CH,一C—————-O'IICHCH2一CH2一c—CHCH2●或I.CH2一一cHCH22一CH2一C一——'OlICH=CH2一CH2一c—CHCH2●离基,所以这种游离基容易发生8一断裂使橡胶老化.反应机理如下:聚异丁烯分子链,由于引发产生不稳定的游CHCHCH3CH3一一一C一-CH2一+ROCH2CH2CH2RO'—cH2专H—CCH2-+ROH一一一-一+'cH2一一cH 一.一CH3CH3CH3CHlp一断裂.CH3CH3一CH2一一cH=+一CH2CHCH8橡胶参考资料2009年或者:H3H3H2H3一CH2一CH2一一CH2一+RO.一CH2一'CH2一一CH2一+ROHCH3CH3CH3.CH3CIlIH3一CH2一+'cH2--CH2一CH3CH3一.孝蔓妻至竺篓塑.,譬4乙丙橡胶的老化机理断裂为主,故老化后橡胶变软发粘而失去使用性一……….~能.EPDM在空气中老化时,首先发生氧化分解,类似IIR的p一断裂.其反应方式如下:CH1CH3IJ●-CH2-CH—CH2一CH2一+RO'一CH2一—CH2一cH:一+ROH但是,随着老化时间的延长,老化程度的加深,表面出现的粘稠液,进一步被氧化形成结构化硬壳.EPDM的老化,有两种化学反应:一是链断裂反应,表现在开始老化阶段;二是交联反应,表现在进一步老化,并占主导地位,致使橡胶变硬发脆,使橡胶失去使用性能.EPDM生胶在120℃隔绝空气老化120d后不溶于+氢苯,表明已形成凝胶.在100—120℃空气中老化后,氧化硬壳层厚度如表3.表3EPDM生胶老化后硬壳厚度及颜色EPDM在隔绝空气老化过程中,30d前可塑口度逐渐增大,30d后则逐渐降低.说明老化30d后交联反应起主导作用.从EPDM生胶的红外光谱(图1)看出,未老化的生胶与隔绝空气的老化生胶的谱图基本相C.H3-CH2-C:CH2'CH2一同,而在120℃空气中老化20d后谱图上出现了羟基(一OH)和羰基(\c—O)吸收峰,表面生胶/发生了氧化反应.UUU1一隔绝空气120℃老化15d,2一在空气中120℃老化2Od3一未老化图1EPDM生胶老化的红外光谱5硅橡胶的老化机理硅橡胶的老化有三种化学反应,分别介绍如下:5.1硅氧键间的交换反应在干燥空气中或在氮气中,交换反应的活化能为22.8kcal/mol,但在碱存在下,它被剧烈地催化,活化能降低为5.1kcal/mol.故在碱存在下,硅橡胶易发生硅氧键间的交换反应.反应式如下:第39卷第3期橡胶的老化与寿命估算9cH3cHcH3cH5?2水解反应一O一.-O…I-OOSi-OSi-O—S'iS.i-O一由填料白炭黑带入胶料中的水分比空气中的一一…一. 一凼硬科目灰暴八股科剐万比气'州C.HC.H3C'H3\/CHa要多.水解的速度与水的浓度成正比,硅橡胶水3要多.水解明还度与水的浓度成正比,硅橡胶水C.H3cH3—/o+o\H解后像柔软的干酪一样而不能使用.水解反应按一O—S.i—O—S.i…OO-iSi-O一下式进行:CH3CH3cH3c3cH3H3cH3cH3cH3●一●一●l●●一O-Si-O—Si-O—Si-O一+H20—一l一O-Si-OH+一O—Si-O—si-OH●I●-●ICH3CH3cH3CH3CH3CH3在原始聚合物中也可能有少量杂质,它与硅氧烷链发生反应生成末端硅醇基,进一步发生如下反应:,crt3cH3o.o-l●一si-oH+--si-o一◆CH3-}卜0.f卜cH3mCH3CH3..一CH3嚣.cCH3毒一量一IOsiOOXCH3一i—o.i….i—o艾—.一詈i一【一i—o一cH3cH3cH3c}b"式中x—H,K,Na次级低分子产物,如H.O,HCOOH等;杂质,如Hi0等.它们与硅氧烷链反应也产生末端硅醇基等:C.H3C.H3_●M(H20,HCOOH……)+一Si-O-Si-O一●●一Si-OX+-S.i--OA●ICH3CH3式中A=H,一C—OH等./硅橡胶一般是比较耐老化的聚合物,但是原始聚合物中有若有少量杂质以及在加工过程中填料带入的水分,次级低分子产物,使它发生水解反应产生末端硅醇基等而老化.5.3氧化交联反应硅橡胶若长时间暴露在200℃以上的空气中,则将老化变脆,这是分子链上的甲基被氧化形成了交联的缘故.氧化游离基反应:H3'()'H2H22一i一0一—一i一0一+H202+一S Ii—O—CH3CH3CH3H3O,H2一Si—O一—:-Si-o-+HOO?CH3CH3Ho2H2oo?/H3一SIi-O一一si_.'oo.CH2CHI●,,▲3CH3Si—O一电一Si-O一CH3.cHH2一si—o一+一si—O—CH3CH3IcH3o.''si'.O.si'.+CH3cH3CH2oH0+H62低分子游离基cFi3H(OH,HO2,cHO)+一Si--O一啼一s.i—O一+低分子产物CH3CH3.交联反应:oHIl●lI2一Sli--o一cH3一i—o_sIi—cH3+H2ol一-.'CH3OOO.HH3,cH3cH3H3I1I●●一Sli'一O一+一SIi"-O-Sli一O.呻cH3一S-iO一孚.-一+Ho—S.i一O—C.H3C.HI,I..3CHCH3CH3.3-一一...~.—...~.—一一10橡胶参考资料2009年OHCH1C.HsC.Hs-Si—O一+一Si-O一——●一Si—O—Si一+CH4 CH3CH3O.O.●●在0自由进入后,于250℃下,硅橡胶的老化,取决于有机侧基的氧化和链的断裂,在老化过程中的开始阶段是裂解占优势,减少了空间网络的密度.继续老化或在老化后期,很大程度上表现是交联反应.导致拉断伸长率降低,并最后使橡胶变为脆性材料.在有限空气中,硅橡胶的老化异裂占优势.这种裂解是由分解产物引起的,并是以比氧化速度快得多的速度进行的.6聚氨酯橡胶(PU)的老化机理PU的结构是复杂的,异氰酸酯基和羟基反应生成氨基甲酸酯结构是主要的,可能还会有以下两种结构:a)氨基甲酸酯链继续和异氰酸酯基反应生成脲基甲酸酯结构.b)异氰酸酯基本身进行三分子反应生成环状三聚体.以上三种结构在水的存在下,均发生水解反应,形成分解断链,生成二取代尿素缩脲.若将PU浸泡在100℃的沸水中,则PU的强度及伸长率等物理机械性能急剧下降;长期置于空气中的PU,在空气中水分的作用下逐渐老化, 发生水解反应,使PU变成像蜡状物质失去使用性能.PU耐水性差,是由于水解反应使交联点上酰胺链的断裂造成的.7氟橡胶的老化机理氟橡胶的热分解是链式游离基过程,其特性由聚合物的氟化程度所决定.引发的途径是由于弱链(分子链中的端基或其他基团及未作用的催化剂分子)的断开,或是由于聚合物分子链上的C-C链断裂.在较低温度下老化时,弱链断开起重要作用;而在高温时氟橡胶分子链断裂是主要的.氟烷基游离基在取代及加成反应中有很高的反应能力.如三氟甲基和甲基涟离基从链烷烃脱氢原子的反应速度有两个数量级的差别,而与链烯烃的加成反应速度则有四个数量级的差别(丁烯除外).三氟甲级游离基从链烷烃脱氢反应的活化能比甲级游离基低(8.4kJ/mo1),这与三氟甲级游离基的高电负性有关.因此,在氟聚合物分解时,在含氟游离基的作用下,以明显的速度进行脱氢原子或脱氟原子的链转移反应.7.1氟橡胶23—11(23—21)的老化机理在低于300℃下氟橡胶23—11的老化分解,陈卤化氢外,还有1一3的气体产物和8一1O液体产物(低分子氟氯烃).在高分子分解产物及在聚合物残留物中有共轭双键存在.在高于300℃时的老化分解:初始阶段,链的断裂占优势;当分解到2O一25之后.橡胶的溶解度下降,直到生成凝结的不溶性残留物,这是在所生成的双键物质作用下氟化氢的影响下发生了交联反应所致.7.2氟橡胶一26(VitionA)的老化机理在高于340℃时,随着裂解程度的加大,在高分子产物和残留物中,发现共轭双键物质的增加, 而其他双键数量减少.在360℃时,橡胶的分子量从2O万减少到1.6万,而样品的质量仅损去3.5.这是橡胶分子链急剧断裂的结果,直到生成分子链碎段.在橡胶分解时除生成大的链段产物外,还生成10% 的液体产物,主要是由8—9个碳原子的1O一12 种氟碳化合物组成;还有20轻组分产物,其中有氟化氢,一氧化碳,三氟甲烷,偏二氟乙烯和7—8种氟烃化合物(既有饱和化合物,也有带双键的化合物)等.与氟橡胶23—11的分解相比,析出的氟化氢总量很少,这是因为聚偏二氟乙烯一六氟丙烯共聚物分解时,其脱氟化氢的速度较低,而解聚和分子内链转移的速度较大.实验证明:按照分子机理析出氟化氢,而解聚和链转移则按照游离基机理进行,在这种状况下, 对偏氟乙烯的规整性的任何破坏都会使脱氟化氢的链式分子过程终止,并生成I型结构.后者由于烯丙基的活化,可能分解产生三氟甲基,所生成的CF.可以从邻近聚合物分子夺取氢原子,生成CHF.和Ⅱ型聚合物游离基,从而引发了分解游离基过程.Ⅱ型游离基在f}-位置裂解可能会导致解聚,分子间和分子内的链转移等反应.由于这些反应而生成了各种分解产物,如聚合物分子链断裂生成的大链段,HF,CHF.,CH.一CF2和其第39卷第3期橡胶的老化与寿命估算11他低分子氟烃.由于共聚物中的全氟丙烯链节导致了脱氟化氢过程的终止,但是系统中产生的反应能力很强的三氟甲游离基,又促进了引发生聚物分解的游离基过程.I型链结构及Ⅱ型链游离基产生的反应式如下:CF3CF一..一CF.cI-I2一CFCF2CFCH2CF2cI-I2CF2一一c二H:cF.CH=CF一一--一-一一-=』L 一cF,一F—cH=cF.一工型链结构….-C…F3..一CF2一CF—CH=CF.CH=CF一—-Il.CF3+一CF2-CF—CHCF.CHCF—IC.F3CF1.TdECH2CH2CH2.上一cF2一一.cF2''cF2一.cF2一CHF3一CF2一CF—CH2tCF2.CH2一CF2~CH2.CF2一A'BII型链游离基A—cF2一CIF—cH2+CF2=cH—cF2.cH2_cF2一CF3+.CF3+一CF2一CFCH28氟硅橡胶的老化机理氟硅橡胶从结构上看与乙烯基硅橡胶类似,都是硅氟链为主体架构,因此高温下的老化机理是相同的.用过氧化物硫化的橡胶其老化裂解有以下三种可能:一是解聚的低分子量的环状物;二是聚合物主链中硅氧键的水解;三是烃类交联链的氧化裂解.在没有空气和湿气时加热硅橡胶,主要是导致聚合物链节的裂解,形成低分子环状物,这一过程当有碱性催化剂残余时会加速进行,这些环状物主要是硅氧烷的二聚体及四聚体,在高温时会挥发,这可由加热时累计失重测定.在200℃空气中加热氟硅橡胶时,所得到的重量损失列于表4中,用不同的过氧化物制备的硫化胶之间在失重方面有明显的差别.各种交联剂在最佳的用量下,其失重顺序是DCP>BP> VX>DCBP;反之,其耐老化性的顺序是DCBP> VX>BP>DCP.测定硫化胶交联网的裂解速度的最好方法是测量连续应力松弛的速度.在2oo~C湿空气中对一CF2'CF—CH2一CF2.CH2CF2+CH2.CF2一链转移,解聚硫化胶进行了测定,其耐老化顺序同失重测定结果是一致的.相比之下,DCP硫化胶不耐老化,以致不能测出松弛速度常数.表5为测得硫化胶的松弛速度常数.表4氟硅橡胶在200℃空气中加热时的失重表5氟硅橡胶的连续应力松弛速度常数(K)表中数据说明,DCBP硫化胶较耐老化,并且就200℃时交联网的裂解来说,其耐老化的顺序为DCBP>BP>VX>DCBP.用DCBP或VX最适宜量硫化的氟硅橡胶与12橡胶参考资料2009年甲基乙烯基硅橡胶相比,在200℃交联网的裂解相等或稍好一点(见表6).裹62001C湿空中氟硅橡胶与硅橡胶的应力松弛常数..,K(1/分),连续应力松弛常数交联剂'氟硅橡胶,.乙基胶如果将甲基乙烯基硅橡胶的老化环境,从湿气中变为干燥空气中时,其裂解网的裂解速度(老化速度)有所降低,造成这种差别的原因是由于聚合物主链的水解作用.从空气和氮气中所测得的连续松弛速度变化很小,说明氧化老化的作用很小,如1.5BP硫化胶在200℃空气中的松弛速度常数为1.3×10_.,而在氮气中减少为1.07×1O_..不同过氧化物交联的氟硅橡胶,老化机理也不同.实验表明,在空气中250℃下进行老化的氟硅橡胶:用DCBP和VX硫化的橡胶变硬发脆,在老化过程中有交联反应也有裂解反应,总的效果是交联反应占主导地位;而用DCP和BP硫化的橡胶变软发粘,在老化过程中裂解反应占主导地位.氟硅橡胶在乙酸乙酯中的溶胀实验表明,随着溶胀率的增加,总是伴随硫化胶中可溶物的增加(见表7).表7用1.5%DCP交联的氟硅橡胶在乙酸乙膏中的溶胀率和可溶物的对应数据,.间'!一,可溶物,%溶胀率,%(在空气中200℃下)''F1C.F3CH2C.H2l一..CiH一3 ..CiH—O .O—H一.一s CiH一3.一CiH.O~一+.0H2o0℃H 3H3H3H3 C.F3fCH,l'一.C.H一3C.H—O.一CHF3+一.CiH30Si0Si000.§i.0一—;…一一一=:二:-cH,+一.§j..孟j.一兰I.- C'H3C.H3C'H'OC.H3C'H1二聚作用',一乘作用由于加热时形成三氟丙烯,这个反应是导致失重的主要因素.并且氟硅橡胶在空气中的加热失重比在真空中大.但是,2DCP硫化的橡胶在空气中加热53h,其相对溶胀率为1.43,而在真空中为2.O5以上,这一反常数据是由于高速氧化交联抵消了部分交联网的裂解.9氯醚橡胶的老化机理氯醚橡胶的老化分解是分两个阶段进行的.即:较缓慢分解的初期阶段及急速分解的第二阶段.在老化过程中,氯醚橡胶以断裂为主,新交联少,以致硫化胶而呈现逐渐老化的现象.氯醚橡胶的老化反应式如下:872418O76O一.}l2833445546一良旄.t一U¨JOO1732576兰史文nunnnM一胶勾柏一C.C.C..C3O3H—H..O一3OO3H一一HC.●●.C0O第39卷第3期橡胶的老化与寿命估算13O.OHCH2一C.H…OCH2CIH…OCH2CH—O一1..一CH2一CIH—O.CH2'e—o—CH2一CIH—O—CH2CICH2ClCH2CICH2CICH2CICH2CIIO'一CH2一CIH—O—CH2一C一0一CH2一C-H—O一+HCI+CH20CH,C1CH2C1l一CH2一C.H—O—CH2一CIH—O—CH2一CH—O—H!-一CH2一C.H—O.CH2.ClH—O.CH2一ClH—O—CH2CICH2CICH2C1CH2CICH2CICH2CI—CH2一C.H—O—CH2一C.H—OH+H2一CIH—O—C'H2C1C'HCICH2C'l'H2clClH2l其老化是按照上述两个阶段的反应进行的,初期老化通常是自动氧化脱出氯化氢,分解比较缓慢;后一阶段估计是由于氧化分解生成的氯化氢,导致切断聚合物的分解双重反应,分解是急剧{.}_{?}_{?}_{的,这一过程断裂占优势,断链的主链由于缺少可以再键合的双链而不能再相互结合,最后使高分子链变成低分子的碎片,从而使胶料软化发粘,硬度及其他物性下降.传动带用胶料配方配合(质量份):NIPOL(N一21/N一31)4o/60;氧化锌15;硬脂酸1.5;HAF炭黑78;增塑剂D0P9;防2241.2;古马龙树脂G一9O7;硫黄0.6;促TT2.2;促CZ2.5.}_{?}÷}-{?H?}硫化条件:160℃×16min.硫化胶物性:硬度(JIS—A)76;拉伸强度(MPa)29;伸长率()350;撕裂强度(kN/m,B型)44.滑动带用胶料配方配合(质量份):NIPOL(DN1201/N30L)80/20;氧化锌15;氧化镁4;硬脂酸1.5;SRF炭黑65;增塑剂DOP2.8;防B1;防3001;防OD1;硫黄0.5;促TT1.2;促DM2.硫化条件:160℃×15min.硫化胶物性:硬度(JIS—A)6o;拉伸强度(MPa)18;伸长率()760;撕裂强度(kN/121,B型)50.耐油,耐热性隔膜用胶料配方配合(质量份):NIPOLN一41Li00;氧化锌15;硬脂酸1;HAF炭黑46;增塑剂DOP26;防2242;防OD1;加工助剂WB2121.6;胶态硫0.8,促TT1.6;促CZ2.硫化条件:160℃×10min.硫化胶物性:硬度(JIS—A)56;拉伸强度(MPa)18.5;伸长率()560;14橡胶参考资料2009年第二章橡胶结构与老化的关系第一节生胶结构与老化的关系由于橡胶结构的不同,不仅橡胶的老化表现不一样,老化生成的产物,老化速度也有很大的差异.以下就橡胶分子结构与其老化的相关性进行简要介绍.1双键橡胶分子键上存在双键时,由于双键的活泼性,容易发生加成反应或其他的化学反应,同时由于双键的存在,与双键相邻的a一亚甲基上的氢原子特别活泼,易被其他物质夺去,引起取代反应或形成大小分子游离基.因此含有大量双键的橡胶(即不饱和橡胶),如NR,BR,SBR,NBR等均易受氧的袭击而老化.但是,双键所在的位置不同,它们的活性也有较大的差别.例如SBR中的侧键上的苯乙烯双键,称为外双键,比分布在主键上的双键(即1,4一结构;称为内双键)要稳定得多.不饱和度很小的丁基橡胶和三元乙丙橡胶,硅橡胶,氟橡胶等,要比高不饱和度的橡胶稳定得多.图2为不同结构的橡胶在120℃氧化时防老剂D的消耗速度.NR,SBR,BR高不饱和度的橡胶,防老剂D的消耗速度最快,1,2一结构的BR消耗的慢,而IIR几乎没消耗.这就表明了双键结构对橡胶老化的影响.愈^蛐缸口趣a—NR;b--SBR}c—BR(1.4结构);d--BR(1.2结构);e—IIR 图2不同结构的橡胶在120℃氧化时防老剂D的消耗速度2电子效应橡胶在老化过程中,无论是受热,光,氧等引发,还是键增长阶段的传递反应(RO+RH—ROOH+R'),都牵涉到RH的脱氢反应.RH是电子给予体,脱氢的难易受电子效应的影响.因此也就影响到橡胶老化的难易和速度,在常见的极性橡胶和非极性橡胶中这种电子效应的影响。

硅橡胶可行性研究报告

硅橡胶可行性研究报告硅橡胶是一种具有良好耐热、耐寒、耐腐蚀性能的高分子材料。

近年来,随着工业化的进程,硅橡胶的应用范围越来越广泛,特别是在航空、航天和核工业等高科技领域有着广泛的应用。

本文主要就硅橡胶的可行性进行探讨。

硅橡胶的制备工艺硅橡胶的制备是通过将硅烷与氧气、水蒸气反应而得到的。

硅烷在反应中分解出水和硅氧化物,并生成自由基,在自由基的作用下与氧气和水发生反应,最终形成硅橡胶。

硅橡胶的物理性能硅橡胶是一种具有优异的物理性能的高分子材料。

硅橡胶具有极佳的硬度、弹性、耐热、耐寒、电绝缘性、耐腐蚀性等特性,在高温或低温下都能保持长久的性能。

同时硅橡胶还具有较好的防火性能,能够在高温下保持形状和弹性,不会延燃或滴落,因此在火灾中起到了非常重要的作用。

硅橡胶在航空、航天和核工业中的应用硅橡胶在航空、航天和核工业中有着广泛的应用。

在航空领域,硅橡胶被用于制造飞机移门、动力舱隔音材料、冷却系统密封件等。

在航天领域,硅橡胶被用于制造航天器、卫星、太阳帆等。

在核工业领域,硅橡胶被用于核电站冷却系统密封件、核电站储罐衬垫等。

硅橡胶的市场前景随着高科技领域的不断发展,硅橡胶的应用范围也越来越广泛。

预计到2025年,全球硅橡胶市场规模将达到170亿美元,其中航空、航天和核工业领域将成为硅橡胶市场的重要消费领域。

因此,硅橡胶具有广阔的市场前景。

硅橡胶的生产现状目前,我国硅橡胶的生产能力正逐年提高。

深圳、成都、上海等地都有硅橡胶的生产厂家。

然而,与发达国家相比,我国的硅橡胶生产水平还有较大差距,产品质量和品牌知名度都需要进一步提高。

同时,我国的硅烷生产技术也需要进一步提高,以满足硅橡胶生产的需求。

结论硅橡胶是一种具有极佳物理性能的高分子材料,在航空、航天和核工业等高科技领域具有广泛的应用前景。

随着高科技领域的不断发展,硅橡胶的市场前景也越来越广阔。

作为一种有前途的新兴材料,硅橡胶的研制和推广有望成为我国高科技领域竞争力的重要支撑。

浅谈硅橡胶性能及其研究进展

浅谈硅橡胶性能及其研究进展作者:周昭全来源:《中国科技博览》2018年第31期[摘要]硅橡胶是由硅原子和氧原子组成的具有弹性的复合体,物理机械性能良好,优良的电绝缘性能以及耐高低温性能在一定范围内延长其使用期限。

硅橡胶突出的耐老化性能使其适用范围广泛,包括金属类、非金属类、塑料类等。

本研究主要通过分析硅橡胶的基本性能特点,进而对其研究进展以及应用作出进一步探讨。

[关键词]硅橡胶;性能;研究进展中图分类号:TQ630.49 文献标识码:A 文章编号:1009-914X(2018)31-0224-01前言硅橡胶具有优异的耐高温性能,使其能够广泛应用于电子器械的耐热材料中,对于家用耐热电器则更是最适宜不过的原材料之一。

硅橡胶的抗张强度性能与其伸长率有关,添加剂的不同决定了制作产品的加工以及材料特性,大多应用于静态的场合。

硅橡胶是一种高分子量材料,分子量达十五万以上,分为高温硫化以及室温硫化型。

1.硅橡胶的基本性能特点分析1.1 硅橡胶的物理机械性能硅橡胶具有良好的弹性,用法操作简单,以及具有高强度的工艺适用性,其稳定参数可以得到一定的提高。

硅橡胶可以进行初步硫化,则可以大幅度提高其防粘性能,并减少收缩率。

硅橡胶的组成主链上除硅氧烷之外,侧链还有甲基基团,这些甲基基团可以通过化学反应被其他的基团所取代,这样则可以进一步提高其稳定性。

硅橡胶还可以在某些具体的使用情况下,添加一些具有耐热或许导电等性能的添加剂,从而可以增强硅橡胶的相关方面性能。

硅橡胶的性质十分稳定,在除强碱以及氢氟酸之外,几乎不会与其他的物质发生化学反应,因其制作方法不同,所以其最终形成的微孔结构也大不相同。

硅橡胶的良好物理机械性能,使其在多个领域得到综合性的利用。

并且硅橡胶具有很好的透气性,利用硅橡胶合成聚合物的过程中,硅橡胶所具有的氧气透过率最高,这些性质都使得硅橡胶进一步提升实用阶段地位,与此同时也促进了硅橡胶相关生产处理技术的进步。

硅橡胶性能指标及典型应用

硅橡胶性能指标及典型应用硅橡胶是一种由硅氧键连接的聚合物,具有许多独特的性能和优点,因此在许多领域具有广泛的应用。

下面将介绍硅橡胶的性能指标及典型应用。

首先,硅橡胶具有优良的高温性能。

这是由于硅的高熔点和氧化硅键的高热稳定性所致。

硅橡胶可以在-60C至+300C的温度范围内保持高度弹性和机械性能,这使它成为许多高温环境下的理想选择。

它常被用于汽车引擎盖、发动机密封、液压系统和火箭发动机等应用中。

其次,硅橡胶具有优异的耐候性和抗老化性能。

硅橡胶可以耐受各种气候条件、紫外线辐射和臭氧等环境因素的作用,而不会发生明显的劣化和老化。

因此,硅橡胶常被应用于户外电气绝缘、太阳能电池板封装和管道密封等领域。

此外,硅橡胶具有良好的电绝缘性能。

硅橡胶的体积电阻率和耐电弧性能非常高,能够在电气设备中有效隔离电流,减少电力损耗和电弧爆炸的风险。

它常被用于电线电缆绝缘、高压电力设备绝缘和航天电气元件封装等场合。

此外,硅橡胶还具有低温柔韧性和良好的抗拉强度。

硅橡胶在低温下仍然能够保持良好的柔韧性和弹性,不变脆或变形。

同时,它的抗拉强度也很高,可以满足一些需要高机械性能的应用领域,如密封件、橡胶减震垫等。

此外,硅橡胶还具有良好的耐化学性能。

它对大多数酸、碱、溶剂和氧化剂都具有较好的耐受性,不易腐蚀和溶解。

这使得硅橡胶能够在化学工业和制药行业中被广泛应用,如管道密封、阀门垫片和化学容器等。

最后,硅橡胶还具有良好的食品级安全性。

硅橡胶是无毒、无味且符合食品安全标准的材料,常被应用于食品加工和饮品生产中,如食品密封垫圈、饮水机密封圈等。

总之,硅橡胶具有许多独特的性能和优点,包括高温性能、耐候性、电绝缘性能、低温柔韧性、抗拉强度、耐化学性能和食品级安全性。

因此,硅橡胶在汽车、电子、化工、医药、食品等行业中都有着广泛的应用前景。

硅橡胶的研究进展 综述

硅橡胶的应用及发展前景摘要:由于硅橡胶本身具有耐高低温、耐老化、透明度高、生理惰性、与人体组织和血液不粘连、生物适应性好、无毒、无味、不致癌等一系列优良的特性,所以硅橡胶在各个领域有着广泛的应用。

本文简要介绍了硅橡胶的种类、不同制备方法的反应机理、最新的研究进展及其应用。

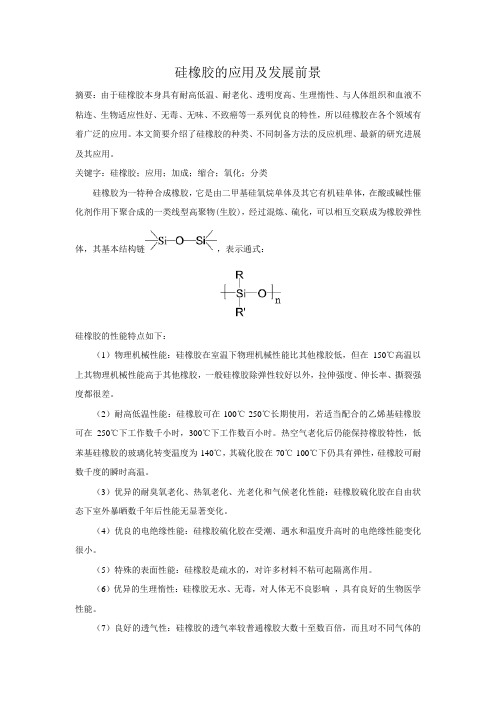

关键字:硅橡胶;应用;加成;缩合;氧化;分类硅橡胶为一特种合成橡胶,它是由二甲基硅氧烷单体及其它有机硅单体,在酸或碱性催化剂作用下聚合成的一类线型高聚物(生胶),经过混炼、硫化,可以相互交联成为橡胶弹性体,其基本结构链,表示通式:硅橡胶的性能特点如下:(1)物理机械性能:硅橡胶在室温下物理机械性能比其他橡胶低,但在150℃高温以上其物理机械性能高于其他橡胶,一般硅橡胶除弹性较好以外,拉伸强度、伸长率、撕裂强度都很差。

(2)耐高低温性能:硅橡胶可在-100℃-250℃长期使用,若适当配合的乙烯基硅橡胶可在250℃下工作数千小时,300℃下工作数百小时。

热空气老化后仍能保持橡胶特性,低苯基硅橡胶的玻璃化转变温度为-140℃,其硫化胶在-70℃-100℃下仍具有弹性,硅橡胶可耐数千度的瞬时高温。

(3)优异的耐臭氧老化、热氧老化、光老化和气候老化性能:硅橡胶硫化胶在自由状态下室外暴晒数千年后性能无显著变化。

(4)优良的电绝缘性能:硅橡胶硫化胶在受潮、遇水和温度升高时的电绝缘性能变化很小。

(5)特殊的表面性能:硅橡胶是疏水的,对许多材料不粘可起隔离作用。

(6)优异的生理惰性:硅橡胶无水、无毒,对人体无不良影响,具有良好的生物医学性能。

(7)良好的透气性:硅橡胶的透气率较普通橡胶大数十至数百倍,而且对不同气体的透气率差别较大。

(8)耐油耐辐射、耐燃烧等性能:硅橡胶具有优良的耐油、耐溶剂性能它对脂肪族、芳香族和氯化烃类溶剂在常温和高温下的稳定性非常好。

一般硅橡胶对低浓度的酸、碱有一定的抗耐性,对于乙醇、丙酮等介质也有较好的抗耐性,硅橡胶的耐辐射性能一般。

耐疲劳硅橡胶的研究进展

相容性 ,将按键用硅橡胶的定伸疲劳寿命大幅提 高到 1 0 0 0万次 以上 ,击 键 寿命近亿 次 。

表 1 为 反应 性烷 氧基 聚硅 氧烷结 构 对按键 用 硅 橡胶 耐疲 劳性 的影 响 。

态 使用 ,但 随着 硅橡 胶 在 电子 、汽车 、建 筑 、太 橡胶制品 ( 如 按 键 、胶 带 、减 振 器 等 ) 表 现 出 强劲 的发 展活 力 。这类 硅橡胶 制 品都是 在 动态 形 变条 件下使 用 ,硅橡 胶 材料 的耐 疲劳破 坏 性能 决

定了橡胶制品的使用寿命 ,因此研究硅橡胶材料

随着 硅橡 胶技 术 与市场 的迅 猛发 展 ,硅橡 胶 的材料成 本 与工艺 成本 已大幅 降低 ,与 通用有 机 合 成橡胶 如 乙丙橡 胶 、丁腈 橡 胶 、丁苯 橡胶 等相

比 已具 有 明显 的 比较 优势 。历 史上 硅橡 胶首 先在

速度 受橡 胶材 料本 身 的粘 弹性控 制 ,因而表 现 出

很 强 的 时 间/ 温 度 依 赖 性 。 分 子 运 动 论 则 认 为 ,橡胶 材料 的疲 劳破 坏 归 因于材 料分 子链 上化

学键 的断裂 ,即试 样在 周 期性应 力/ 应变 作 用下 , 应力 不 断地集 中于化学 键 能 比较 弱 的部 位 而产生 微裂 纹 ,继 而发 展成 为裂 纹并 随着 时 间的推 移 而 逐 步扩 展 ,直至 材料 发生 宏观 破坏 。 尽 管这 两种 基本 观点 的出发 角度不 同 ,但却 存 在一 个共 同点 ,即疲 劳破坏 都 源于外 加 因素 作 用 下 ,橡胶 材料 内部 的微 观 缺陷 或薄 弱处 的逐 渐 破 坏 。一般 来讲 ,橡 胶 材料 的动 态疲 劳过 程可 分 为三个 阶段 :第 一 阶段橡 胶 材料 在应 力作 用下 变 软 ;第 二个 阶段 是在 持 续外应 力 作用 下 ,橡胶 材 料 表 面或 内部 产生微 裂 纹 ,这一 阶段 产生 的微 裂 纹 的生成是 可 逆 的 ;第 三个 阶段 微裂 纹发 展成 为

橡胶隔振器老化寿命的预测

SHIP ENGINEERING 船舶工程V ol.31 No.4 2009 总第31卷,2009年第4期橡胶隔振器老化寿命的预测石菲1,2,童宗鹏2,龚丽琴2,柳贡民1,朱卫华3 (1.哈尔滨工程大学动力与能源工程学院,哈尔滨 150001;2.中国船舶重工集团公司第711研究所,上海200011;3.海军驻大同地区军事代表室,大同 037036)摘 要:橡胶材料一旦发生老化,橡胶隔振器的刚度和阻尼参数将会逐渐偏离设计值,隔振器的隔振抗冲性能也即受到直接影响.通过对橡胶材料加速老化试验方法的研究,找到了适合橡胶隔振器的老化寿命定量评估方法.这种方法可在工程设计和应用中对橡胶隔振器进行寿命预估,从而保证舰船设备的安全性和隔振器使用的经济性.关键词:隔振器;橡胶;加速老化试验;老化寿命;寿命预估中图分类号:TB535+.1 文献标识码:A 文章编号:1000-6982 (2009) 04-0038-03Prediction of aging life for rubber vibration isolatorSHI Fei1,2, TONG Zong-peng2, GONG Li-qin2, LIU Gongmin1, ZHU Wei-hua3(1. College of Power and Energy Engineering, Harbin Engineering University, Harbin 150001, China; 2. No.711 ResearchInstitute, Shanghai 200011, China; 3. Naval Representative Office in Datong, Datong 037036, China)Abstract: When the rubber is aging, the stiffness and damping of the rubber absorber becomes changing, the vibration isolation and anti-shock capability also be influenced. By way of accelerated aging tests, the aging life estimation method is worked out, by which the life of rubber absorber can be predicted. As a result, the shipboard equipments can work more safely and the absorber can be used more economically.Key words: vibration isolator; ru bber; accelerated aging test; aging life; life prediction0 引言橡胶隔振器是舰船动力装置广泛采用的隔振元件,作为橡胶隔振器的关键部件,橡胶材料一旦发生老化,隔振器的刚度和阻尼参数将会逐渐偏离设计值,其隔振抗冲性能也即受到直接影响[1].因此,为了对橡胶隔振器进行定期维护和替换,保证舰船设备的安全性和隔振器使用的经济性,合理预测橡胶隔振器的老化寿命,已成为橡胶隔振器工程设计和应用中一项急需解决的问题.1 国内外加速老化试验研究自然条件下橡胶材料的老化通常需要几年的时间,因此自然老化试验周期比较长,不符合一般工程的需要.现阶段,国内外橡胶材料老化研究中常用的方法是加速老化试验方法[2].根据具体试验方法的不同,又分为:烘箱加速老化试验、氧弹加速老化试验、空气弹加速老化试验、人工气候加速老化试验、湿热老化试验、臭氧加速老化试验、烟雾腐蚀试验和人工抗霉试验等.其中,烘箱加速老化试验和湿热老化试验是最常用的加速老化试验方法.20世纪20年代,Gerr烘箱问世,产生了热空气加速老化试验方法.这种方法是将试验样品悬挂在给定条件的热老化试验箱内,并周期性地检查和测定试样的外观性能变化,从而评定其耐热性的一种方法.利用这种方法,还可测量各种防老剂性能及估算某些高分子材料的贮存期和使用寿命.加速老化遵循的原则是:当加速老化的外部因素为最大值时,老化的物理化学过程应与在真实的贮存和试验条件下所进行的过程相同.它规定将材料暴露于不少于3个比实际使用或贮存温度更高的温度下,测量某一选定性能.当材料性能下降到某一给定指标时,作为材料的老化终点,从而得出每个温度下的热寿命,达到对材料的热老化性能材料的热老化性能进行评估的目的.也可由此外推计算实际使用或贮存温度条件下的性能变化和材料收稿日期:2008-10-24;修回日期:2008-11-18作者简介:石菲(1980-),女,在读博士,轮机工程专业.寿命[3,4].国外曾有人设想利用反应机理和分子结构参数模拟橡胶的贮存和使用条件,直接将计算机作为一个老化箱进行老化试验,但目前还没有成功的案例.我国于20世纪80年代初将橡胶的烘箱加速老化试验方法标准化,制定了GB/T 17782-1999《硫化橡胶压力空气热老化试验方法》、GB/T 3512-2001《硫化橡胶或热塑性橡胶—热空气加速老化和耐热试验》等.20世纪80年代,上海橡胶制品研究所曾采用热空气加速老化的试验方法,对公路桥使用17年、铁路桥使用10年及室内存放17年的板式橡胶支座进行物理机械性能测试.研究发现,支座使用初期老化速度快,随着时间增加,老化速度减缓,并趋于平稳,而且支座表层老化速度大于内层.2 橡胶材料老化性能的基本理论在一定温度范围内,热空气加速老化与仓库贮存条件下的变质机理相同.即:通过热加速橡胶材料的交联、降解等化学变化,宏观上表现为橡胶材料的物理机械性能变化,如拉伸强度、扯断伸长率、压缩永久变形等[5].这些性能随老化时间的延长呈一定规律变化.同时,这些性能的变化速率又与温度的高低存在紧密联系.下面用一系列的公式来表述各物理量之间的相互关系[6]:首先,橡胶材料性能老化程度P 在拉伸性能试验中表示任一时间的拉伸强度和拉断伸长率与老化前的拉伸强度或拉断伸长率的比值,在压缩永久变形或拉伸永久变形试验中为(1-ε),其中,ε为永久变形率.0100%J H H H H τε−=×− (1) 老化程度与老化时间τ 的关系为:P K P Ae ατ−= (2) 而与温度有关的性能变化速度常数K 与热力学温度的关系符合阿累尼乌斯方程:E RTK Ze−= (3)以上三式中:H 0为试样原始高度,mm ;H τ为试样老化后的高度,mm ;H J 为夹具的限值高度,mm ;A 为常数;τ为老化时间,d ;α为常数,0<α≤1;Z 为频率因子,d -1;E 为表观活化能,J ·K -1·mol -1;R 为气体常数,J ·mol -1;T 为绝对温度,K .对式(2)两边求对数,可以得到:ln ln P K ατ=−+A (4) 定义:Y =1n P ,X =τα,a =1n A ,b = -K ,则可得: Y bX a =+ (5) 在试验中,可根据测得的H 0、H τ、H J 通过式(1)计算得到ε,得到不同温度下试样的永久变形随老化时间的变化曲线.观察Y 和X 的线性相关性,若Y 和X 呈线性关系,则α=1;否则,根据相关性,在0<α<1内取值.然后根据试验结果对公式(5)进行拟合,可以得到拟合参数b 和a ,然后根据各温度下的a 值求平均,即可出A =a e .对方程(3)两边求对数,得到:1ln ln E K Z R T=−⋅+ (6)同理可通过参数拟合计算得出某温度下的K 值. 将A =a e 和K 值代入方程(2),可以绘制该温度下的老化变形曲线,根据该曲线,参考限定的永久变形量,即可以得到橡胶材料在该温度下的老化寿命.3 实例分析以某型橡胶隔振器为例,已知该隔振器橡胶材料限定的永久变形量为15%,需通过热空气加速老化试验,对其进行40℃、50℃和60℃三种温度下的老化寿命预测.首先备置一系列哑铃状橡胶试样,将其分为三组,分别进行40℃、60℃和120℃下的老化试验.试样经过夹具固定后,即可放入高低温试验箱,然后设置试验温度.在每种试验温度下,根据老化时间分批取出试样,本试验选取的老化时间为2d, 4d, 8d, 26d, 48d ,每个试验点的试样数量不少于3件.试验状态见图1.图1 隔振器橡胶材料试片的老化试验在设定的温度下,试样达到其老化时间后取出,然后按照GB/T 2941《橡胶试样环境调节和试验的标准温度、湿度及时间》进行一定时间的环境调节,再测量其长度并记录试验数据.将试验数据H 0、H τ、H J 代入式(1),计算试样的永久变形率ε,整理后得到不同温度下橡胶试样老化程度曲线(图2).观察Y 和X 的线性相关性,若Y 和X 呈线性关系,则α=1,由试验数据可以判断Y 和X 不存在线性关系,因此在0 <α <1内取值,对α在逼近准则下进行尝试计算,可得α=0.45,对公式(5)进行线性拟合,得到拟合曲线(见图3)以及参数b 和a 的值(见表1).图2 不同温度下橡胶试样老化程度曲线图3 ln(1-ε)与老化时间τ0.45的线性拟合表1 线性拟合结果温度/℃ b a K40 -0.0052 -0.00258 0.0052 60 -0.01019 -0.00976 0.01019 120 -0.18913 0.138565 0.18913根据各温度下的a 值求平均,然后计算A 的值,有:(0.002580.009760.138565)/3 1.042973a A e e −−+===定义Y 1=1n K ,X 1=1/T 可以将式(6)简化成:111Y b X a =+1 (7)根据表1所列不同温度下的参数K 值,可以绘制图4,并对式(7)进行参数拟合,得到b 1=-5528.51,a 1=12.37708.从而得到K 的表达式(8),进而可以求得任一工作温度下的K 值.15528.5112.37708TK e−+= (8)将以上求得的各值代入式(2),可得到表达式(9):0.451 1.042973k e τε−−= (9) 该项试验需要预测40℃、50℃和60℃三种温度下的隔振器老化寿命预测,因此可根据式(8)和式(9)绘制出40℃、50℃和60℃下的老化变形曲线(见图5).而该橡胶材料限定的永久变形量为15%,也可以根据式(8)和式(9)得到该橡胶隔振器在40℃、50℃和60℃下的老化寿命分别为10.18年、4.68年和2.56年.永久变形率ε/(%)老化时间/图4 lnK 与1/T 的线性拟合图5 不同温度下的老化永久变形曲线4 结论 通过热空气加速老化试验得到的各试验温度和老化时间下橡胶试样的永久变形率,经过一系列相关数学方法,推导出橡胶材料的永久变形率和其存储温度、存储时间的关系表达式,以确定橡胶隔振器在特定环境下的永久变形即老化状况,形成一种橡胶减振器的老化寿命定量评估方法.参考文献:[1] Eckwerth, P.and E.Neitzel. Life Endurance Testing forRubber Springs[J]. ZEVrail Glas, 2002, 126 (4): 156-163.[2] Alan N. Gent. Engineering with Rubber-How to DesignRubber Components[M]. 2nd Edition. Carl Hanser Verlag,2001.[3] ASTM D 1349-93. Standard Practice for Rubber: StandardTemperatures for Testing[S]. 1993.[4] ASTM D 865-94. Standard Test Method for Rubber:Deterioration by Heating in Air[S]. 1994.[5] 张凯,黄渝鸿,马艳,等.丁基橡胶密封材料贮存寿命的预测[J].四川化工,2004, 7(1): 4-6.[6] 何曼君,张红东,陈维孝,等.高分子物理[M].第三版.上海:复旦大学出版社,2000.d0.00260.0028 0.0030 0.0032-5-4-3-21/Tl n (K )永久变形率ε/(%)时间/1 2 3 4 5l n (1-ε)τ0.45a。

橡胶的老化与寿命估算(续)——第九章 橡胶的老化试验及老化变质程度的测定——第一节 橡胶的热老化试验

橡胶的老化与寿命估算(续)——第九章橡胶的老化试验及老化变质程度的测定——第一节橡胶的热老化试验

李昂

【期刊名称】《橡胶参考资料》

【年(卷),期】2009(000)004

【摘要】橡胶的老化,影响因素较多,并且复杂。

如热能、光能、辐射能和机械

能等能量因素;氧、臭氧、变价金属和水分等物质因素。

这些能量因素、物质因素,多数同时存在,共同促使橡胶等高分子材料的老化变质,破坏网络结构。

为了使橡胶产品更好地应用于实际,了解与掌握老化规律,进行老化试验,测定老化变质的程度,是橡胶物理测试的重要工作,也是橡胶加工工艺研究的重要内容。

通过橡胶老化试验,可以测定在一定状况下橡胶老化变质的相关数据,掌握橡胶的使用条件。

橡胶的老化试验范围很宽,经归纳主要有:热老化试验、臭氧老化试验、大气老化试验、自然贮存老化试验、人工气候老化试验、龟裂裂口试验、湿热老化试验、液体介质老化试验等。

下面就简述这些老化试验。

【总页数】4页(P2-5)

【作者】李昂

【作者单位】无

【正文语种】中文

【中图分类】TQ330.383

【相关文献】

1.橡胶在空气压力下的热老化试验方法 [J], 郑云中;叶苑(木岑)

2.橡胶湿热老化试验的研究 [J], 陈经盛

3.硫化橡胶湿热老化试验方法 [J], 陈经盛

4.航天器用GD414硅橡胶材料的湿热老化试验与贮存寿命预测 [J], 孙书;李秀杰;李伟煜;张友义;杜金腾;肖晓明;赵海泉;杨耀东

5.基于加速热老化试验的橡胶活化能及寿命分析 [J], 时兴波;陈学永;江浪;薛欢欢因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

硅橡胶老化性能研究及寿命预测

发表时间:

2017-10-16T12:11:21.247Z 来源:《建筑学研究前沿》2017年第14期 作者: 朱剑波1 欧阳赛红2

[导读] 这可以通过降低和消除胶料中的酸、碱以阻止硅氧主链的降解反应、添加耐热添加剂和选择合适的填料等途径来实现。

1.

长园高能电气股份有限公司 523128;2.广州市佳林化学科技有限公司 510632

摘要:采用加速老化试验方法对硅橡胶的热氧老化性能进行了研究,以获得不同老化温度及老化时间对硅橡胶力学性能的影响规律,

并利用

Arrhenius方程对热空气老化环境下的硅橡胶使用寿命做出预测。结果表明,硅橡胶在热空气中老化时,随老化温度的升高和老化时

间的延长,材料的拉伸强度和断裂伸长率均降低

; 分别以拉伸强度和断裂伸长率作为考察指标做出寿命预测,推算出的寿命分别约为15a和

16.4a

。

关键词:硅橡胶;老化性能;寿命预测

前言:硅橡胶以线型聚硅氧烷为生胶,通过填充填料并与其他助剂混炼后,再在一定条件下硫化,得到弹性态的硫化胶。其主要成分

聚硅氧烷是以交替

Si-O为主链、侧链为有机基团的半无机半有机线性高分子,因此,硅橡胶具有许多优异的性质,硅橡胶兼具有机高分子

和无机物的优异性能。

硅橡胶凭借其独特的性能,已广泛应用于社会生产生活中的各个领域,尤其在国防建设。尖端科技发展等领域发挥着不可替代的作

用。但由于橡胶在贮存过程中会逐渐变质,其各项性能会随着时间增加而逐渐下降,甚至失去使用价值。目前针对材料老化寿命的研究方

法使用较多的是通过热空气老化测定橡胶选定性能的变化及达到指定临界值的时间,并利用

Ar-rhenius方程来推算橡胶的贮存寿命。国家标

准

GB/T20020-2005详细阐述了应用该方程推算寿命的方法。

本文使用该方法研究了硅橡胶的老化性能,并对硅橡胶使用寿命进行了评估,有利于硅橡胶产品生产过程中改进性能。改善质量,为

硅橡胶交付产品确定保险期

(寿命),同时为其应用提供实验研究数据参考和理论依据。

1. 硅橡胶的耐热氧老化性

硅橡胶在高温下的老化性能与其分子结构和环境条件密切相关,通常硅橡胶在高温下发生主链降解和侧基氧化反应。端基为硅羟基

(

Si-OH)的硅橡胶的主链断裂降解方式存在;而端基为乙烯基(Si-C=C)的甲基硅橡胶可以采用无规断裂方式降解,也可以按残余催化剂

参与解扣的方式降解。

颜熹等人发现,在相同压缩载荷下,硅橡胶泡沫的泡孔结构破坏的严重程度随着老化温度的上升或老化时间的增加而加剧,这直接导

致硅橡胶泡沫材料老化后压缩永久变形量增大;同时,张凯则采用加速老化试验方法对硅橡胶泡沫材料的热氧老化性能进行了研究,发现

在应力存在下,材料的老化性能变化主要来源于

2方面,意识硅橡胶材料自身的老化过程;而是硅橡胶泡沫材料内部泡孔的变化。在热氧老

化过程中,随着老化温度和老化时间的增加,硅橡胶泡沫材料的泡孔结构逐渐破坏一直与丧失,表现为压缩永久变形和硬化趋势的增大。

S.A.Visser

等人发现,在周期应力作用下,随着温度的升高,二甲基硅氧烷和二苯基硅氧烷共聚弹性体的蠕变随着二苯基硅氧烷含量的增加

而下降。

2. 实验部分

2.1实验原料

硅橡胶片: 自制

2.2实验仪器及设备

自然通风老化烘箱: GS101-2,重庆试验设备厂; 微机控制电子万能材料试验机: RGM-3005D,深圳瑞格尔仪器有限公司。

2.3试样制备

将硅橡胶片根据GB/T 528-2009裁成哑铃型试样,制得样片140片,并经过二次硫化。

2.4性能测试

2.4.1 热老化实验

采用自然通风老化烘箱,分别保持温度 120、150、180、210°C。将样品分别放入上述4种温度的烘箱中进行热老化实验,实验过程中

保持样片间通风良好并受热均匀。

2.4.2 拉伸性能测试

从样条放入烘箱开始计算,分别在24、96、120、312、408、576、720、912、1080、1320、1560、1824、2040h测试其拉伸强度和断裂

伸长率,直至各温度条件下,样条的拉伸性能降到初始值的

50%,终止实验。若2040h还未达到50%,则需要每隔240h再次继续测试。

3. 结果与讨论

3.1热老化寿命推算依据

研究橡胶材料在模拟实验条件下的微观结构变化和宏观性能变化的对应关系是建立数学模型的基础。动力学表达式明确后,结合反应

速率常数

K与Arrhr-nius方程(式3),得到P=F(t,T)的表达式(式4),利用所得实验数据,进行计算处理,最终拟合得出公式5中各项系数。

在一定温度范围,材料力学性能的变化是老化时间的函数:

同时对橡胶的加速寿命实验做了如下假设: 在试验温度和外推温度范围内,反应活化能为常数,与温度无关; 反应速率只受温度影响,

与其他因素无关。橡胶的实际使用环境比试验条件更为复杂,老化过程不仅仅与温度有关,所以为保险起见,要选取一定的安全系数,通

常选择

2。

3.2以拉伸强度为指标推算硅橡胶寿命

3.2.1伸强度热老化实验结果

硅橡胶在热空气老化的过程中,拉伸强度的变化见表1,从表1中可以看出,随着老化时间延长,拉伸强度逐渐下降,老化温度越高,

性能下降越大,呈规律性变化。

3.2.2热老化推算寿命

(1)临界值的选择

试验中选择性能下降到初始值的50%时为临界值,并作为材料寿命终止点,即当初始拉伸强度5MPa降至2.5MPa时为失效点。

(2)硅橡胶试样使用寿命推算

为便于得出达到临界值所需要的时间,根据拉伸强度和老化时间的函数关系作图,用插入法得到 (分别为150、180、210°C下曲线与临

界值的交点所对应的时间

) ,用外推法得到t1(120°C下曲线与临界值的交点所对应的时间) ,如图1和表2所示。

拉伸强度在各测试温度条件下达到临界值时间的对数(lgt)与相应测试温度的绝对温度倒数(T1)值见表3。

根据图2中硅橡胶拉伸强度在各测试温度达到临界值时间的对数(lgt)与相应测试温度的绝对温度倒数 ( 1/T) 间的函数关系,得到最佳拟

合直线,根据公式

5,直线方程可表达为:

Lgt=2513.5/T-2.8686

其中,相关系数R2=0.9970。

利用外推法可计算出室温条件下(23°C) 的使用寿命约为30.03a,安全系数选取2,则该样品在常温下的贮存寿命约为以断裂伸长率为指

标推算硅橡胶寿命断裂伸长率热老化实验结果硅橡胶在热空气老化的过程中,断裂伸长率的变化见表

4和图3,从图3中可以看出,随着老化

时间延长,断裂伸长率逐渐下降,老化温度越高,性能下降越大,呈规律性变化。

3.3.2热老化推算寿命

(1) 临界值的选择

试验中以性能下降到初始值的50%为临界值,作为寿命终止的点。即从初始的断裂伸长率566%变成283%为失效点。

(2) 硅橡胶试样使用寿命推算

为了便于得到达到临界值所需要的时间,以所选性能的测试值作为时间的函数作图,用插入法t2、t3、t4得到(分别为150、180、

210°C

)下曲线与临界值的交点所对应的时间) ,用外推法下曲线与临界值的交点所对应的时间),得到如图3和表 5所示。

相应的临界值时间的对数lgt对测试温度的绝对温度的倒数T1作图4.

根据图 ! 中硅橡胶断裂伸长率在各测试温度达到临界值时间的对数(lgt)与相应测试温度的绝对温度倒数(I/T)间的函数关系,得到最佳拟

合直线,根据公式

5直线方程可表达为:

lgt=2354T-1-2.5470

其中,R2=0.9947。

利用外推法可计算出室温条件下(23°C)的使用寿命约为32.7a,安全系数选取2,则该样品在常温下的贮存寿命约为16.4a。

通过上述讨论与计算,该硅橡胶在以拉伸强度作为考察指标做寿命推算时,使用时间大约为15a。在以断裂伸长率为考察指标做寿命推

算时,使用时间大约为

16.4a。

结束语:使用不同的性能做推算寿命的依据,可以得出不同的使用寿命,所以我们应该根据材料在实际应用中的关键指标反过来指导

试验过程中材料测定参数的选择。

结束语:硅橡胶优异的耐热性为其广泛应用于高新技术领域奠定了基础。研制开发能在300°C以上长期使用的硅橡胶是今后高温硅橡胶

材料的一个发展方向,这可以通过降低和消除胶料中的酸、碱以阻止硅氧主链的降解反应、添加耐热添加剂和选择合适的填料等途径来实

现。

参考文献

[1]中国国家标准化管理委员会.硫化橡胶或热塑性橡胶 应用阿累尼乌斯图推算寿命和最高使用温度 北京: 中国标准出版社. 2015.6

[2]中国国家标准化管理委员会.硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定.北京: 中国标准出版社2016.9

[3]谢宇芳. 正确理解国家标准《硫化橡胶或热塑性橡胶应用阿累尼乌斯图推算寿命和最高使用温度》中国石油和化工标准与质量,

2014.10

[4]陈金爱. 橡胶膜片的贮存期试验研究. 合成材料老化与应用. 2014.8