基于Abaqus的一种橡胶疲劳寿命预测方法的探讨

基于abaqus的螺栓联接预紧力与疲劳寿命计算

基于abaqus的螺栓联接预紧力与疲劳

寿命计算

基于ABAQUS的螺栓联接预紧力与疲劳寿命计算,可以采用以下步骤:

1. 在预紧力拉载状态下,螺杆上与夹头螺母第一扣螺纹配合处的应力最大,其所受合力F大小为剩余预紧力与加载拉力之和,其中剩余预紧力可由ABAQUS软件读出。

2. 材料手册只给出了Kt=1,以及Kt=3时的材料数据,若使用插值计算Kt=

3.18时对应的寿命曲线,会产生较大误差,所以不适用线性插值。

因此,选取材料手册中Kt=3的数据进行寿命预测。

3. 由于炉膛温度为600°C,对于材质为高温合金的拉杆,其表面温度可能大于600°C,所以选取温度为650°C时的GH4169材料数据进行寿命预测。

4. 选取2到3个应力比下的疲劳数据拟合,得到GH4169材料寿命计算S-N曲线拟合公式。

5. 计算出不同预紧力状态下螺栓联接件的疲劳寿命,并画出疲劳寿命随无因次预紧力变化图。

通过上述方法,可以实现基于ABAQUS的螺栓联接预紧力与疲劳寿命的计算,帮助工程师更好地设计和优化螺栓联接结构。

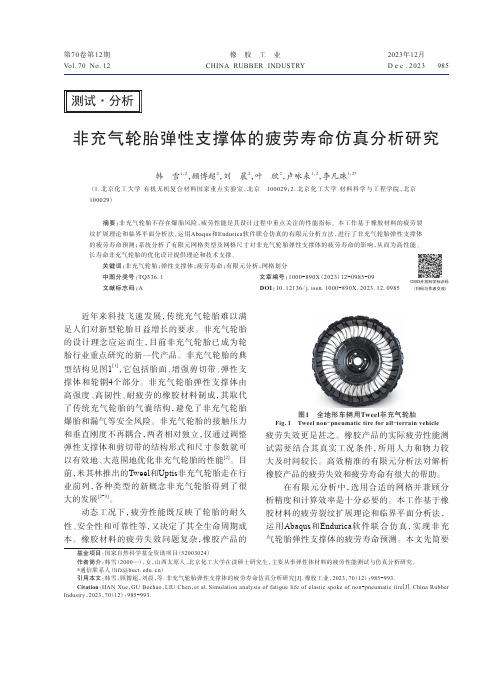

非充气轮胎弹性支撑体的疲劳寿命仿真分析研究

为 0)下,最 常 用 且 最 简 单 的 疲 劳 裂 纹 扩 展 法 则 为 Thomas模型[10],其表达式如下:

r=

dc dN

=

rc

c

T Tc

F

m

(1)

式中,r为裂纹扩展速率,rc为临界裂纹扩展速率,Tc

为临界撕裂能,F为幂率指数。rc和F可通过疲劳裂 纹扩展试验得到[11],rc是Tc对应的裂纹扩展速率。

裂纹扩展法(dc/dN-T数据法)[7,9]是基于断裂 力学观点,给定材料的加载模式和引入初始裂纹, 建 立 裂 纹 扩 展 速 率 与 撕 裂 能 之 间 的 关 系,从 而 预 测 特 定 裂 纹 的 扩 展 过 程。 其 中,dc/dN为 疲 劳 裂 纹 扩 展 速 率,T 为 撕 裂 能。dc/dN-T 数 据 法 是 以 单 个 裂 纹 的 扩 展 为 研 究 对 象,从 能 量 角 度 进 行 疲 劳 扩展寿命的预测,与S-N数据法相比,其理论研究 更 加 深 入,测 试 更 为 简 单。 在 完 全 松 弛 的 动 态 加 载条件(最小载荷为0,最小载荷与最大载荷之比R

六面体 完全积分单元

C3D8H 减缩积分单元

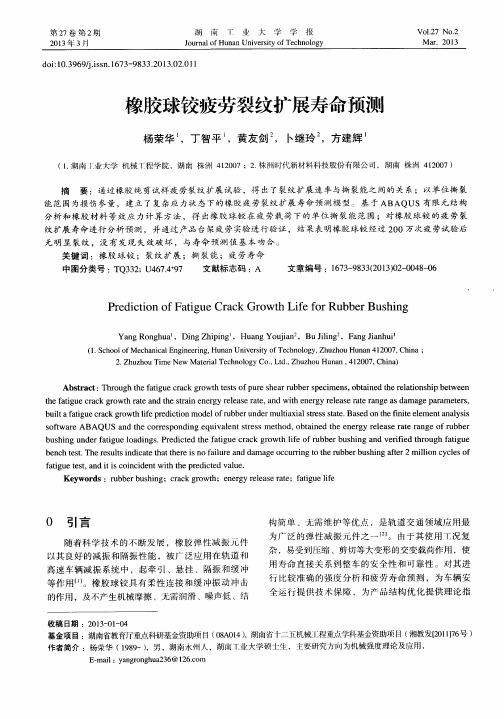

橡胶球铰疲劳裂纹扩展寿命预测

中图分类号 : T Q 3 3 2 ; U 4 6 7 . 4 + 9 7

文献标 志码 : A

文章编 号 :1 6 7 3 — 9 8 3 3 ( 2 0 1 3 ) 0 2 — 0 0 4 8 — 0 6

Pr e d i c t i o n o f Fa t i g ue Cr a c k Gr o wt h Li f e f o r Ru b b e r Bus h i n g

Y a n g R o n g h u a ’ ,D i n g Z h i p i n g ,H u a n g Y o u j i a n ,B u J i l i n g ,F a n g J i a n h u i

( 1 . S c h o o l o f Me c h a n i c a l En g i n e e r i n g , Hu n a n Un i v e r s i t y o fT e c h n o l o g y , Zh u z h o u Hu n a n 41 2 0 0 7 , Ch i n a; 2 . Z h u z h o u Ti me Ne w Ma t e r i a l Te c h n o l o g y Co . , Lt d . , Zh u z h o u Hu n a n, 4 1 2 0 0 7 , Ch i n a )

橡胶 球铰 疲劳 裂纹扩 展寿命预测

杨荣华 ,丁智平 ,黄友剑 ,l 、 继玲 ,方建辉

( 1 . 湖南 f 业大学 机械T程学 院 ,湖南 株洲 4 1 2 0 0 7;2 . 株洲时代新 材料科技股份有限公司 ,湖南 株洲 4 1 2 0 0 7)

基于S—N和FKM标准的橡胶元件疲劳寿命预测方

基于S—N和FKM标准的橡胶元件疲劳寿命预测方作者:王金辉黄友剑孙海燕许呈祥来源:《计算机辅助工程》2013年第05期摘要:疲劳寿命预测是橡胶元件设计的核心技术之一.基于Abaqus和SN技术以及FKM 标准成功实现橡胶悬架弹性关节疲劳寿命的预测.该预测方法也为类似橡胶弹性元件的疲劳寿命评估提供一种尝试和设计思路.关键词:橡胶悬架;弹性关节;疲劳寿命;疲劳损伤因子; Abaqus; FKM标准中图分类号: U463.335; TB115.1文献标志码: B引言橡胶弹性关节作为一种能够传递径向、轴向、偏转和扭转等多向载荷的活动“关节”,广泛应用于机械、机车和汽车等领域.橡胶悬架弹性关节是汽车领域常用的一种橡胶弹性关节,应用于橡胶悬架上,起减振、缓冲及弹性连接等作用.为承受多向载荷的瞬时冲击和疲劳作用,橡胶悬架弹性关节不仅要满足各向刚度特性,还需具有一定的耐疲劳性能.橡胶悬架弹性关节产品的疲劳寿命,目前主要通过疲劳试验来验证,然而该方法所花费的成本高、周期长.为此,以一种橡胶悬架弹性关节为研究对象,提出一种基于Abaqus软件、SN数据和FKM标准的橡胶悬架弹性关节疲劳寿命的预测方法.1橡胶悬架弹性关节结构特性所研究的橡胶悬架弹性关节由芯轴、橡胶和外端盖等3部分组成(见图1),通过特定的硫化工艺成为一个整体.产品在硫化过程中因温度变化会产生一定的拉伸应力,这对产品的耐疲劳性能有一定影响.为消除这种硫化过程产生的初始拉伸应力,以及避免或减小橡胶悬架弹性关节在使用过程中,因承受外加载荷而出现的更大拉伸应力,产品安装时进行一定的轴向预压缩,确保产品在工作中始终处于预压状态,从而提高其耐疲劳性能.[1]图 1橡胶悬架弹性关节结构示意2疲劳预测2.1疲劳预测的基本方法橡胶悬架弹性关节疲劳预测分为2部分:金属疲劳预测和橡胶疲劳预测.基本步骤[2]为:(1)运用Abaqus软件得到金属和橡胶在指定疲劳载荷下的应力和应变结果;(2)输入相应的金属材料数据,运用FKM标准预测金属疲劳寿命;(3)将包含橡胶应力和应变结果的odb 文件导入feSafe;(4)输入相应的橡胶材料SN数据,计算得到橡胶模型的疲劳寿命及疲劳损伤因子,见图2.图 2疲劳预测的基本步骤2.2材料参数和分析2.2.1材料参数橡胶悬架弹性关节的橡胶采用天然橡胶,芯轴采用40Cr,外端盖采用45#.金属材料采用线性本构模型.经过硫化的天然橡胶是一种具有超弹性的高分子材料,其力学性能十分复杂,本文采用MooneyRivlin本构模型来模拟其超弹属性.本文所研究的橡胶悬架弹性关节胶料硬度为65 shore A.橡胶悬架弹性关节模型中金属材料和橡胶材料的力学参数分别见表1和2.表 1金属材料的力学参数零件名称材料弹性模量/MPa泊松比屈服强度/MPa芯轴40Cr211 0000.277785外端盖45#209 0000.269355表 2橡胶材料的力学参数零件名称材料MooneyRivlinC10C01D1橡胶NR0.470.120.000 12.2.2有限元模型和加载橡胶悬架弹性关节在轴向挤压和径向加载时,橡胶会承受较大的变形,所以在FEA模型中,橡胶部分采用杂交单元C3D8H进行模拟,芯轴和外端盖采用缩减积分C3D8R进行模拟.所研究的橡胶悬架弹性关节最重要的疲劳承载方向为径向.疲劳试验时,将两个橡胶悬架弹性关节装配于橡胶悬架推力杆两端,对整杆拉压50 kN,循环80万次的疲劳加载,疲劳条件见表3.橡胶悬架弹性关节有限元模型和加载工况见图3.表 3橡胶悬架弹性关节疲劳条件方向载荷/kN次数/万次频率/Hz径向±50 801.5图 3有限元模型和加载工况2.2.3应力结果橡胶悬架弹性关节在表3的疲劳载荷工况下的有限元分析结果为:铁件部分最大von Mises应力值为153.9 MPa,发生在芯轴上的节点5处见图4.图 4芯轴的应力分布橡胶最大应力值为6.506 MPa,发生在与芯轴接触的橡胶两端,与外端盖内侧接触的橡胶部分应力也较大(见图5).图 5橡胶的应力分布2.3FKM金属疲劳预测目前评估金属疲劳寿命的主要方法有疲劳试验、feSafe软件和FKM标准.其中,FKM标准是德国机械标准协会根据机械产品在实际工程中的应用情况,统计出来的关于极限强度和疲劳强度的使用规则.[3]选用FKM标准来评估橡胶悬架弹性关节的金属疲劳寿命.2.3.1金属材料参数橡胶悬架弹性关节的芯轴采用材料40Cr,外端盖采用材料45#.FKM标准中钢材的疲劳寿命曲线见图6,曲线有1个拐点,斜率为5;疲劳极限的疲劳次数为100万次.图 6FKM标准中钢材的疲劳寿命曲线2.3.2FKM疲劳预测根据第2.2.3节橡胶悬架弹性关节金属的应力分析结果,芯轴只需对应力最大的节点5的疲劳损伤可靠度进行评估.本文采用单应力幅和复合应力幅2种方式同时进行评估.单应力幅方式是对x,y和z等3个方向主应力的疲劳损伤可靠度aBK,σ,i分别进行评估,公式[34]为:aBK,σ,i=Sa,iσBK,ijges≤1式中:Sa,i为某方向主应力幅;σBK,i为疲劳强度幅值分量;jges为总安全影响因子.复合应力幅方式是对等效应力Mises的疲劳损伤可靠度aBK,sv进行评估,公式为:aBK,sv=q·aNH+(1-q)·aGH≤1式中:q为工程应力因子;aNH为主应力幅中的最大值;aGH 为Mises应力幅.若aBK,σ,i和aBK,sv均小于1,表明结构能承受指定的疲劳载荷循环,否则表明此结构无法承受指定的疲劳载荷循环.用于计算芯轴最大应力节点的疲劳损伤可靠度的几个关键参数见表4,其他参数查FKM 标准可得.根据计算结果可知,aBK,σ,i和aBK,sv均小于1,从而判定芯轴能够承受表3所示疲劳条件,且在该疲劳条件下为无限寿命.用同样的方法计算可得,橡胶悬架弹性关节的外端盖在该疲劳条件下也为无限寿命.2.4feSafe橡胶疲劳预测橡胶悬架弹性关节橡胶部分的疲劳寿命预测,文章在Abaqus分析得到的橡胶应力应变结果的基础上,运用SN数据和FeSafe软件进行分析.2.4.1橡胶材料参数橡胶材料的疲劳寿命曲线,可利用对称型橡胶材料SN疲劳试验装置进行测试来获取[5].所研究的橡胶悬架弹性关节所用橡胶的SN疲劳寿命曲线见图7.图 7橡胶的疲劳寿命曲线该疲劳寿命曲线有2个拐点:第1个拐点的疲劳极限为100万次;第2个拐点的疲劳极限为1 000万次.当橡胶疲劳极限超过1 000万次,即视为无限寿命[6].2.4.2fesafe橡胶疲劳预测结果将第2.2.3节橡胶悬架弹性关节橡胶的应力分析结果及图7所示橡胶材料的疲劳寿命曲线,导入Fesafe软件,结合表3所示的产品疲劳载荷工况,利用Fesafe软件分析得到橡胶的疲劳损伤因子为1.2,橡胶的疲劳损伤云图见图8.图 8橡胶疲劳损伤云图由于疲劳损伤因子大于1,判定产品在疲劳试验中会出现破坏.根据橡胶的疲劳损伤云图,预测橡胶的破坏区域将出现在与芯轴及外端盖粘合的橡胶端部.3疲劳试验验证为验证疲劳预测结果的准确性,对该橡胶悬架弹性关节进行相同载荷工况的疲劳试验,试验完成后产品照片见图9,金属部分完好无破坏,橡胶的破坏区域出现在与芯轴及外端盖粘合的橡胶端部.图 9橡胶悬架弹性关节疲劳后照片4结束语通过对该橡胶悬架弹性关节的有限元分析、疲劳预测及疲劳试验的研究,可以得出以下结论:在基于Abaqus计算得到的应力应变数据和测试得到的金属、橡胶材料SN疲劳寿命数据的基础上,借助FKM标准和fesafe软件,对橡胶悬架弹性关节产品的金属和橡胶分别进行疲劳寿命预测的方法是可行的,并且该预测方法为类似弹性元件的疲劳寿命评估提供一种新思路.参考文献:[1]荣继刚,黄友剑,唐先贺,等. 预压量对橡胶弹性关节综合性能的影响[J]. 特种橡胶制品, 2006, 27(2): 3639.[2]刘建勋,黄友剑,刘柏兵,等. 一种橡胶弹性元件疲劳寿命预测方法的研究[J]. 电力机车与城轨车辆, 2011, 34(3): 1214.[3]黄友剑,卜继玲,周炜,等. 基于FKM标准的汽车悬架用抗侧滚扭杆系统的疲劳性能研究[R]. 株洲:株洲时代新材料科技股份有限公司, 2011: 167.[4]孟金凤,陆正刚,章焕章. 基于FKM标准的转向架疲劳损伤研究[J]. 机车电传动,2011(1): 2831.[5]黄友剑,张亚新. 一种橡胶材料的SN数据曲线的试验装置:中国, ZL2009 2 0259522.8[P]. 20091207.[6]黄友剑,张亚新. 橡胶疲劳SN数据曲线的研究[R]. 株洲:株洲时代新材料科技股份有限公司, 2011: 2254.(编辑武晓英)。

ABAQUS在橡胶制品领域的研究与应用

ABAQUS在橡胶制品领域的探究与应用橡胶制品作为一类常见的材料,广泛应用于汽车、航空航天、建筑等行业。

随着科学技术的不息进步,传统的试验探究逐渐无法满足对橡胶制品的性能需求。

ABAQUS作为一种有限元分析软件,可以对橡胶材料进行力学性能分析,为橡胶制品的探究与应用提供了一种新的方法。

主要包括以下几个方面。

起首是弹性力学性能分析。

ABAQUS可以模拟橡胶材料在受力时的弹性行为。

通过建立适当的材料模型和边界条件,可以计算出橡胶制品在受力时的变形、应力和应变分布。

在汽车轮胎的设计中,通过ABAQUS可以猜测轮胎在不同路面条件下的变形状况,为改善轮胎的抓地力和舒适性提供科学依据。

其次是断裂力学性能分析。

橡胶制品在使用过程中可能经受各种复杂的外力作用,容易出现断裂现象。

通过ABAQUS的有限元分析方法,可以猜测橡胶制品在不同外力条件下的断裂位置和形态。

这可以为橡胶制品的设计和材料选择提供指导,提高产品的可靠性和使用寿命。

此外,ABAQUS还可用于探究橡胶材料的疲惫性能。

由于橡胶制品可能长时间受到往来循环载荷的影响,容易发生疲惫毁伤。

通过ABAQUS可以模拟橡胶材料在疲惫载荷下的变形和应力分布,从而猜测其疲惫寿命。

这对于橡胶制品的设计和使用寿命评估具有重要意义。

除了力学性能的分析外,ABAQUS还可以结合材料模型和温度、湿度等外界因素进行热学性能分析。

橡胶材料在不同温度和湿度环境下的物理性能会发生变化,这些因素对橡胶制品的使用性能也有很大影响。

通过ABAQUS的有限元分析,可以模拟橡胶材料在复杂热湿环境下的变形和性能变化。

这为橡胶制品的设计和使用提供了科学依据。

需要注意的是,不仅仅局限于上述几个方面。

随着科学技术的进步,ABAQUS在材料建模、失效分析、性能优化等方面的应用也逐渐得到推广。

橡胶制品是一个复杂的体系,涉及材料科学、力学和热学等多个学科领域。

将ABAQUS与其他学科的探究方法相结合,可以更全面地探究橡胶制品的性能与应用。

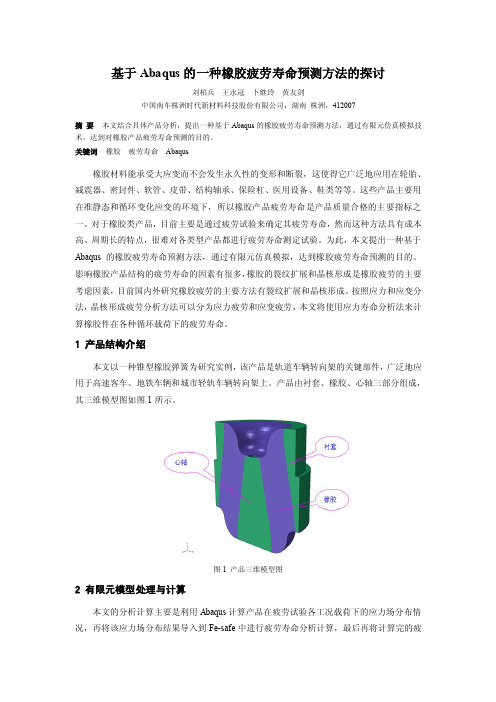

基于Abaqus的一种橡胶疲劳寿命预测方法的探讨

图 2 钢材的疲劳寿命曲线 2.2.2 橡胶材料计算参数 由于预先对本次分析的橡胶材料进行了大量的基础试验,提取了其 S-N 曲线。因此在

Fe-safe 中的橡胶疲劳属性可以直接采用实验测试 S-N 曲线。由于橡胶材料实验曲线是应力 寿命曲线,计算中选取疲劳算法时,仅考虑应力疲劳算法,所以选取考虑轴力和剪力的多轴 疲劳算法(Shear+Direct)Stress:-Morrow 进行疲劳寿命计算,计算中都考虑了平均应力修正, 设置 107 为极限循环次数,对应的疲劳极限应力为 0.8MPa;最后将 Matlab 中拟合的 S-N 曲 线导入 Fe-safe 中得到 Fe-safe 中橡胶的 S-N 曲线如图 3。

图1产品三维模型图2有限元模型处理与计算本文的分析计算主要是利用abaqus计算产品在疲劳试验各工况载荷下的应力场分布情况再将该应力场分布结果导入到fesafe中进行疲劳寿命分析计算最后再将计算完的疲劳寿命结果导入到abaqus中进行后处理查看橡胶产品的疲劳寿命情况

基于 Abaqus 的一种橡胶劳寿命预测方法的探讨

劳寿命结果导入到 Abaqus 中进行后处理,查看橡胶产品的疲劳寿命情况。 2.1 材料本构模型及参数 产品中衬套和心轴均是采用金属材料 Q235A 制作,橡胶部分采用天然橡胶制作。橡胶 材料是一种具有超弹性、黏弹性特质的材料,本文采用 Ogden 本构模型来模拟该橡胶材料 属性,其应变能密度形式如下:

根据产品疲劳实验要求,主要分析产品在垂向预载荷 15mm,水平位移载荷±5mm 作 用下橡胶部分和铁件的应力云图分布。如图 7 所示,橡胶部分最大拉应力为 1.848MPa,发 生在受挤压侧底部圆弧靠近心轴处,橡胶部分最大压应力为 4.620MPa,发生在受挤压侧橡 胶与心轴相接触的最下端靠近对称面处,其最大拉、压应力值均大于橡胶材料的疲劳极限 0.8MPa,所以产品在该载荷工况下橡胶部分会产生疲劳损伤。根据仿真分析结果,铁件部 分最大拉应力为 26.50MPa,发生在受挤压侧衬套最底部处,最大压应力为 35.29MPa,发生 在受拉伸侧心轴最底端处,其最大拉、压应力值均在小于钢材的疲劳极限 125MPa,所以在 该工况下不会对铁件产生任何疲劳损伤。

基于ABAQUS和Fe-Safe的岸桥起重机疲劳寿命分析

FatigueLifeAnalysisofQuaysideContainer Crane′sBasedonABAQUSandFe?Safe

WUFu1,DUANZhen?shu1,YANGXi?juan2,QIPeng3

(1.SchoolofMechatronicEngineering,LanzhouJiaotongUniversity,Lanzhou730070,China; 2.SchoolofElectronicandInformationEngineering,LanzhouJiaotongUniversity,Lanzhou730070,China; 3.QualityandTechnologySupervisionInstituteofZhengzhouRailwayBureau,Zhengzhou450000,China)

第 38卷 第 2期 2019年 4月

兰州交通大学学报 JournalofLanzhouJiaotongUniversity

Vol.38No.2 Apr.2019

文章编号:1001?4373(2019)02?0080?06

DOI:10.3969/j.issn.1001?4373.2019.02.013

Abstract:Takingthebridgecraneastheresearchobject,thefatiguelifeofthetrapezoidframe,pullrod andthewholecraneareanalyzedbyusingthecombinedsimulationmethodofABAQUSandFe?safein thispaper.Firstly,HyperMeshisusedtocarryoutbeamsectionattributeoflinemodelinABAQUSfinite elementsoftware,soastoobtainthefiniteelementmodelofbankbridgeandanalyzeitsstaticstrength. Thentheloadtimehistoryofthebridgecraneisdeterminedaccordingtotheactualworkingconditionand itsmaterialfatiguepropertyisredefined.Finally,theresultsofstaticstrengthanalysis,loadtimehistory andfatiguepropertyofshorebridgematerialwereimportedintoFe?safesoftwaretocalculateitsfatigue lifeundersimilarworkingconditions,thefatiguelifeandweakpositionofthebridgecraneareobtained. Thismethodshowsanotherwayforthefatiguereliabilityanalysisofthequaysidecrane,andcaneffective lypredictthefatiguereliabilityofthesteelstructurewhichprovidesareferencefortheestimationofthe servicelifeofthestructuredesign.

不确定性疲劳寿命预测方法研究

不确定性疲惫寿命猜测方法探究摘要:疲惫失效是工程材料和结构在长期受到再三载荷作用下出现的一种常见的失效模式。

探究疲惫寿命猜测方法对于确保工程结构的安全性和可靠性至关重要。

然而,由于工程材料和结构的不确定性,疲惫寿命猜测一直是一个具有挑战性的问题。

本文通过综述和分析目前的探究效果,总结了几种常见的不确定性疲惫寿命猜测方法,并提出了将来的探究方向和挑战。

一、引言疲惫失效是由于材料和结构在受到循环载荷作用下逐渐累积的毁伤导致的失效现象。

在工程实践中,疲惫失效是一种具有很高危害性的失效模式,因此,精确猜测疲惫寿命对于确保工程结构的安全性和可靠性分外重要。

然而,工程材料和结构的不确定性给疲惫寿命猜测带来了挑战。

二、不确定性疲惫寿命猜测方法目前,关于不确定性疲惫寿命猜测的方法主要可以分为三类:基于直接统计建模的方法、基于物理机理建模的方法和基于有限元分析的方法。

1. 基于直接统计建模的方法直接统计建模的方法通过收集大量的试验数据进行统计分析,建立材料和结构疲惫寿命与不确定因素之间的关联模型。

这种方法的特点是简易易行,能够直接反映实际状况。

然而,这种方法依靠于大量的试验数据,且对于复杂的不确定因素关联建模存在局限性。

2. 基于物理机理建模的方法基于物理机理建模的方法通过分析材料和结构的力学性质和毁伤机理,建立疲惫寿命与不确定因素之间的数学模型。

这种方法的优点是可靠性较高,能够思量各种不确定性因素的影响。

然而,基于物理机理建模的方法需要深度了解材料和结构的力学性质,且建立复杂的数学模型需要较高的计算能力。

3. 基于有限元分析的方法基于有限元分析的方法通过将疲惫寿命问题转化为寻找材料和结构的应力和应变分布,结合试验数据,建立疲惫寿命猜测模型。

这种方法的优点是能够思量材料和结构的局部不匀称性和复杂载荷历史对疲惫寿命的影响。

然而,基于有限元分析的方法需要大量的计算和较高的计算能力。

三、将来的探究方向和挑战尽管已经有浩繁探究在不确定性疲惫寿命猜测领域取得了巨大的进展,但还存在一些挑战和问题需要解决。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

劳寿命结果导入到 Abaqus 中进行后处理,查看橡胶产品的疲劳寿命情况。 2.1 材料本构模型及参数 产品中衬套和心轴均是采用金属材料 Q235A 制作,橡胶部分采用天然橡胶制作。橡胶 材料是一种具有超弹性、黏弹性特质的材料,本文采用 Ogden 本构模型来模拟该橡胶材料 属性,其应变能密度形式如下:

U

i 1

N

2 i

2 i

1

i

i i 2 3 3

i 1

N

1 J 12i Di

本文分析时采用的橡胶胶料硬度为 55 shore A,计算时 Ogden 模型取 5 阶参数;金属部 分材料计算弹性模量取为 210GPa,泊松比取 0.3,屈服极限值为 235MPa。 2.2 疲劳材料属性 该模型主要橡胶和钢材两种材料组成。两种的疲劳材料属性分别由如下方法得到。 2.2.1 金属材料参数 钢材为韧性钢,材料牌号 Q235A,屈服强度 235MPa,极限拉伸强度为 309MPa,密度 为 7710e-9kg/mm3。 钢材的疲劳分析材料属性可利用 FE-Safe 软件的 Seeger 疲劳性能预测技 术来得到 Q235 近似拟合的 S-N 曲线, E 取 200GPa,为了得到保守的计算结果,极限拉伸 强度 UTS 取 309MPa,根据弹性模量 E 和极限拉伸应力 UTS 拟合得到的 S-N 曲线如图 2。 由于在所有的循环载荷下,结构钢应力水平比较低,属于高周疲劳破坏,所以在疲劳分 析中选取疲劳算法时,选取考虑轴力和剪力的多轴疲劳算法(Shear+Direct)Stress:-Morrow 进 行疲劳寿命计算,计算中都考虑了平均应力修正,设置 107 为极限循环次数,对应的疲劳极 限应力为 125MPa。 钢材的表面粗糙度为 6.4um, 在 FE-Safe 中表面粗糙度设置为 4um-16um。

从以上应力场分析中可以看出, 铁件部分在两种疲劳载荷工况下都没有产生任何疲劳损 伤,故可视其为无限寿命,以下只对有疲劳损伤产生的橡胶部分作疲劳寿命分析。 垂向疲劳试验:如图 9 所示,为产品垂向疲劳寿命云图,从图 9 可以看出,橡胶部分的 最短寿命为 3.613e+04 次,最短寿命区域主要在橡胶与心轴最底端相接触处,如图 10 所示,计算得到的破坏区域与产品疲劳试验时的破坏区域相吻合。

图 2 钢材的疲劳寿命曲线 2.2.2 橡胶材料计算参数 由于预先对本次分析的橡胶材料进行了大量的基础试验,提取了其 S-N 曲线。因此在

Fe-safe 中的橡胶疲劳属性可以直接采用实验测试 S-N 曲线。由于橡胶材料实验曲线是应力 寿命曲线,计算中选取疲劳算法时,仅考虑应力疲劳算法,所以选取考虑轴力和剪力的多轴 疲劳算法(Shear+Direct)Stress:-Morrow 进行疲劳寿命计算,计算中都考虑了平均应力修正, 设置 107 为极限循环次数,对应的疲劳极限应力为 0.8MPa;最后将 Matlab 中拟合的 S-N 曲 线导入 Fe-safe 中得到 Fe-safe 中橡胶的 S-N 曲线如图 3。

橡胶材料能承受大应变而不会发生永久性的变形和断裂,这使得它广泛地应用在轮胎、 减震器、密封件、软管、皮带、结构轴承、保险杠、医用设备、鞋类等等。这些产品主要用 在准静态和循环变化应变的环境下,所以橡胶产品疲劳寿命是产品质量合格的主要指标之 一。对于橡胶类产品,目前主要是通过疲劳试验来确定其疲劳寿命,然而这种方法具有成本 高、周期长的特点,很难对各类型产品都进行疲劳寿命测定试验。为此,本文提出一种基于 Abaqus 的橡胶疲劳寿命预测方法,通过有限元仿真模拟,达到橡胶疲劳寿命预测的目的。 影响橡胶产品结构的疲劳寿命的因素有很多, 橡胶的裂纹扩展和晶核形成是橡胶疲劳的主要 考虑因素, 目前国内外研究橡胶疲劳的主要方法有裂纹扩展和晶核形成。 按照应力和应变分 法, 晶核形成疲劳分析方法可以分为应力疲劳和应变疲劳, 本文将使用应力寿命分析法来计 算橡胶件在各种循环载荷下的疲劳寿命。

基于 Abaqus 的一种橡胶疲劳寿命预测方法的探讨

刘柏兵 王永冠 卜继玲 黄友剑 中国南车株洲时代新材料科技股份有限公司,湖南 株洲,412007 摘 要 本文结合具体产品分析,提出一种基于 Abaqus 的橡胶疲劳寿命预测方法,通过有限元仿真模拟技 橡胶 疲劳寿命 Abaqus

术,达到对橡胶产品疲劳寿命预测的目的。 关键词

图 3 橡胶的疲劳寿命曲线

2.2.3 几何模型处理 该产品在实际应用中, 具有大形变的特点, 所以在 ABAQUS 中处理有限元离散模型时, 对于橡胶部分的网格, 需要根据预判其在外载荷作用下的变形情况而做出相应网格调整, 以 保证模型在计算过程中的收敛性。处理后的有限元离散模型如图 4 所示。铁件部分采用 C3D8R 单元,橡胶部分采用 C3D8H 单元,共 17814 个单元。模型垂向ቤተ መጻሕፍቲ ባይዱ荷和水平载荷施加 情况如图 4 所示。

图 7 橡胶部分的拉应力云图分布

图 8 橡胶部分的压应力云图分布

4 疲劳分析结果

将以上计算得到的应力场分布 ODB 结果文件导入到专业疲劳分析软件 Fe-safe 中进行 疲劳寿命分析。由于 Fe-safe 只是一个求解软件,不能进行后处理,将计算得到的疲劳寿命 分析结果文件保存为 ODB 格式导入到 Abaqus 中进行后处理。其疲劳寿命分析分布云图如 下所示:

破损区域

图 9 产品垂向疲劳寿命云图

图 10 产品垂向疲劳试验图

水平疲劳试验:如图 11 所示,为产品水平疲劳寿命云图,从图 11 可以看出,橡胶部分 的最短寿命为 1.319e+05 次,最短寿命区域主要在橡胶与心轴相接触的中心部分靠近对 称面处。

图 11 产品水平疲劳寿命云图

5 结论

通过对以上锥形橡胶弹簧的有限元分析,可以得出结论:在基于 Abaqus 计算得到的应 力场分布的基础上, 借助 Fe-safe 求解器, 对橡胶类产品进行疲劳寿命预测的方法是可行的, 并且在准确的应力场分布和材料疲劳参数条件下,可以得到较高的计算精度。 参考文献

1 产品结构介绍

本文以一种锥型橡胶弹簧为研究实例, 该产品是轨道车辆转向架的关键部件, 广泛地应 用于高速客车、地铁车辆和城市轻轨车辆转向架上。产品由衬套、橡胶、心轴三部分组成, 其三维模型图如图 1 所示。

图 1 产品三维模型图

2 有限元模型处理与计算

本文的分析计算主要是利用 Abaqus 计算产品在疲劳试验各工况载荷下的应力场分布情 况,再将该应力场分布结果导入到 Fe-safe 中进行疲劳寿命分析计算,最后再将计算完的疲

图 4 有限元离散模型

3 应力场分析结果

根据产品疲劳实验要求,主要分析产品在垂向位移载荷 25mm 作用下橡胶部分和铁件 的应力云图分布。如图 5 所示,橡胶部分最大拉应力为 2.521MPa,发生在橡胶与心轴相接 触的下端部分;橡胶部分最大压应力为 7.98MPa,发生在橡胶与衬套相接触的中下端部分, 其最大拉、压应力值均大于橡胶材料的疲劳极限 0.8MPa,所以该垂向载荷会使橡胶部分产

[1] 李晓,卜继玲等,大变形条件下接触设置对计算结果的影响[C],2009 ABAQUS 用户论文集

[2] [3] [4]

刘文武,朱石坚等,确定橡胶材料应变能密度函数的一种新方法研究 [J],振动与冲击,2007,No.7 石亦平,周玉蓉, 《ABAQUS 有限元分析实例详解》[M ],北京:机械工业出版社,2006,193-195. Abaqus Analysis User’s Manual,Version 6.7

根据产品疲劳实验要求,主要分析产品在垂向预载荷 15mm,水平位移载荷±5mm 作 用下橡胶部分和铁件的应力云图分布。如图 7 所示,橡胶部分最大拉应力为 1.848MPa,发 生在受挤压侧底部圆弧靠近心轴处,橡胶部分最大压应力为 4.620MPa,发生在受挤压侧橡 胶与心轴相接触的最下端靠近对称面处,其最大拉、压应力值均大于橡胶材料的疲劳极限 0.8MPa,所以产品在该载荷工况下橡胶部分会产生疲劳损伤。根据仿真分析结果,铁件部 分最大拉应力为 26.50MPa,发生在受挤压侧衬套最底部处,最大压应力为 35.29MPa,发生 在受拉伸侧心轴最底端处,其最大拉、压应力值均在小于钢材的疲劳极限 125MPa,所以在 该工况下不会对铁件产生任何疲劳损伤。

生疲劳损伤。根据仿真分析结果,铁件部分最大拉应力值为 15.05MPa,发生在衬套内侧的 最下端;最大压应力值为 8.693MPa,发生在心轴最下端,其最大拉、压应力值均小于钢材 的疲劳极限 125MPa,所以该垂向载荷不会对铁件部分产生任何疲劳损伤。

图 5 橡胶部分的拉应力云图分布

图 6 橡胶部分的压应力云图分布