来料检验流程(建议)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

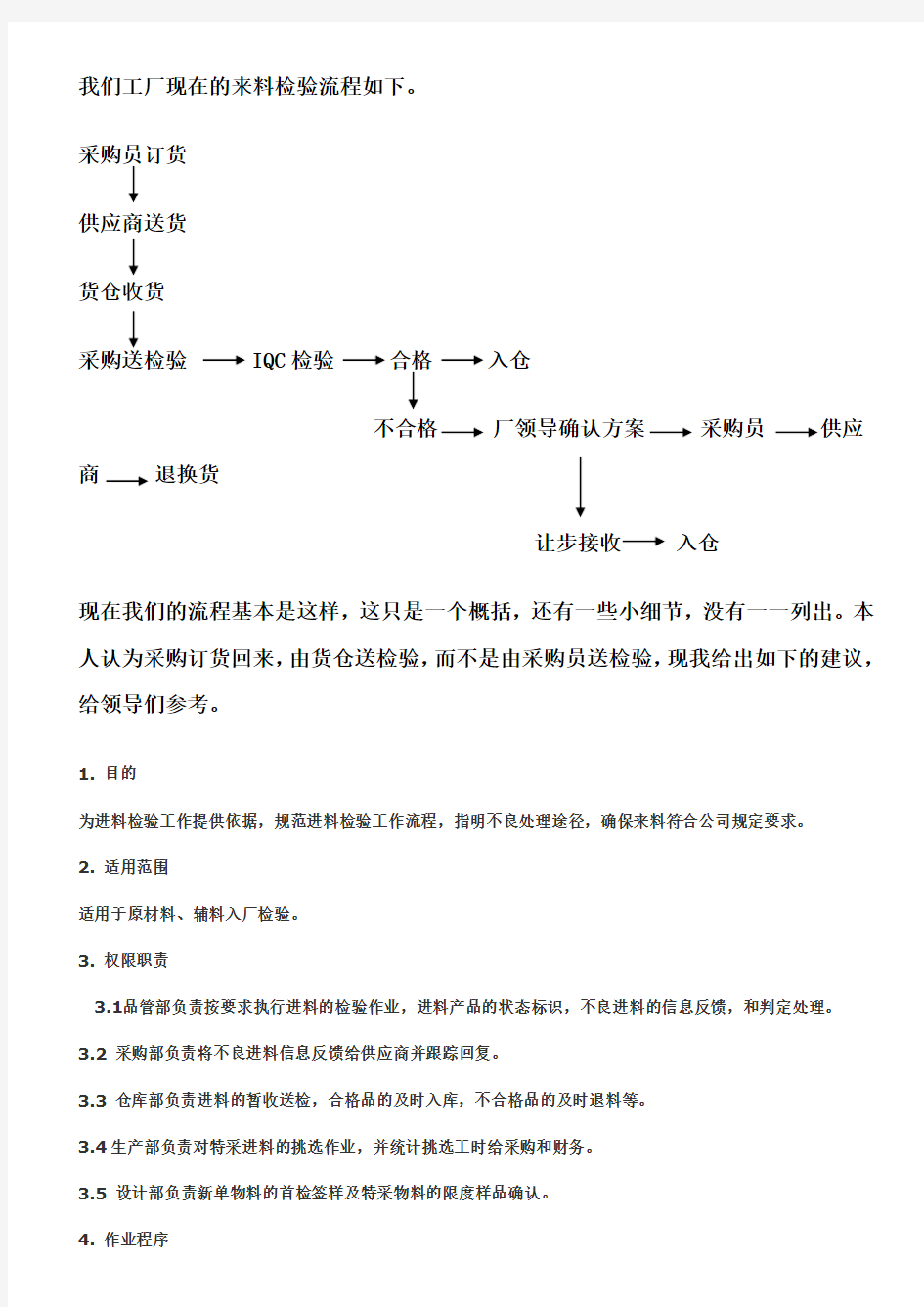

我们工厂现在的来料检验流程如下。

采购员订货

供应商送货

货仓收货

采购送检验 IQC检验合格入仓

不合格厂领导确认方案采购员供应商退换货

让步接收入仓

现在我们的流程基本是这样,这只是一个概括,还有一些小细节,没有一一列出。本人认为采购订货回来,由货仓送检验,而不是由采购员送检验,现我给出如下的建议,给领导们参考。

1. 目的

为进料检验工作提供依据,规范进料检验工作流程,指明不良处理途径,确保来料符合公司规定要求。

2. 适用范围

适用于原材料、辅料入厂检验。

3. 权限职责

3.1品管部负责按要求执行进料的检验作业,进料产品的状态标识,不良进料的信息反馈,和判定处理。

3.2 采购部负责将不良进料信息反馈给供应商并跟踪回复。

3.3 仓库部负责进料的暂收送检,合格品的及时入库,不合格品的及时退料等。

3.4生产部负责对特采进料的挑选作业,并统计挑选工时给采购和财务。

3.5 设计部负责新单物料的首检签样及特采物料的限度样品确认。

4. 作业程序

4.1物料的接收

4.1.1物料进厂后,仓库根据供应商的“送货单”收货。并将物料放置于“待检区”。

4.1.2仓库通知IQC对来料进行检验并填写“IQC检验报告”交由IQC检验员。

4.1.3 IQC检验员收到“IQC检验报告”后,马上进行检验工作。

4.2物料的检验

4.2.1 IQC检验员跟据“IQC检验报告”上来料物品的订单号、货号查找相应的“生产通知单”确定是新单还是翻单。若新单便将来料物品取1PCS交由该设计员对物品规格尺寸、图案内容颜色、客户特殊要求等确认合格后签名并送还IQC处保存。若是翻单便按翻单编号找到以往留样的签名样品。

4.2.2 IQC据《IQC作业指导书》抽样标准对来料进行抽样,抽样遵循随机和分层原理,抽样范围至少达50% 。

4.2.3 依据签名样及《IQC作业指导书》开始对产品外观、特性进行检验。翻阅《供应商质量履历表》了解此物料以往的产品质量并针对性检验;检验完成后将抽取样品归回原处并包装完好。

4.2.4 检验合格后填写“来料检验报告”由主管确认,将物料最小包装外贴上合格标识,通知仓库保管员立即移入合格区。

4.2.5 物料未贴合格标识或未移入合格区,车间不得领用。

4.2.6 对于生产急需品,仓库需提前30分钟通知IQC进行检验,若检验来不急,IQC对其正常抽样后待检并将物料贴上“特采”标识,以便检验发现问题后追回物料。

4.3不合格物料的处理

4.3.1物料经检验不合格率超过允收百分比时,IQC填写不合格品进料检验报告,并取1~3PCS代表性的不良品交于品质主管处审核,将不合格来料贴上“待处理”标识放置于待检区。

4.3.2品质主管与设计部协商产品缺陷合格则由设计员签1PCS缺陷样作为限度样品,作为以后的检验依据;IQC将“待处理”标识换为“特采”标识后通知仓管员按合格品入库。

4.3.4经协商产品不合格则由品管主管填写“异常评审单”并对不合格率、缺陷程度进行评审,交由生产部评审物料的需求日期。

4.3.5 产品上线日期不受影响时,此批不合格品做退货处理,“异常评审单”交由采购与供应商协商退货方式、补数日期、后续质量跟踪改进等方面评审;IQC将“待处理”标识换为“退货”标识,放置于不合格品区,仓库部做好退货准备。

4.3.6受产品需求日期限制不宜整单退货时,经(副)总经理审批后,此批不合格品做挑拣处理。“异常评审单”交由采购与供应商协商挑选方式、补数日期、后续质量跟踪改进等方面评审。IQC将“待处理”标识换为“挑拣”标识,放置于不合格品区。挑拣方式决定由我公司自检时,由生产部安排人员协助执行挑拣工作。需生产前挑拣则挑拣完后IQC复检并统计出不良品数量反馈给采购,合格品贴上“合格”标识放置于合格区,不良品贴上“退货”标识放置于不合格区。若需线上挑拣则按不良率补数,由IQC制作缺陷样品随“异常评审单”交由车间主管执行挑拣工作。

4.4 报告记录

4.4.1 IQC于每天下班前递交当天合格品检验报告,不合格品报告到有关部门,有关部门应立即递交处理。

4.4.2各部门收到“异常评审单”后应立即予以处理并批示。

4.4.3 每批次不合格物料处理结果记录于《供应商质量履历表》。

4.4.4 月底提交《IQC月报表》。

5. 流程图