焊接钢板的工具和设备

现代汽车白车身焊接工艺详解

求

求

全为镀锌、铅、 铬、铜或带涂层 钢板

全为低碳钢板

板在1.8以内 板在2.0以内

三层板搭接

三层板以上 搭接

全为镀锌、铅、 较厚板在2.0 铬、铜或带涂层 以内

钢板

全为低碳钢板 较厚板在3.0 以内

不允许

3.6以内 5.4以内

排列顺序要求

No. 排列顺序

说明

料厚要求

厚板在中间,薄

1

板在两侧

最薄料厚:

0-0.3 0-0.5 0-0.5 0-0.8 0-1.0

二氧化碳气体保护焊优、缺点

• 优点: • 适合焊接薄板及进行全位置焊接,生

产率高,变形小。 • 抗锈能力强,对工件表面质量要求不

高。

• 焊接质量好,强度比电阻焊高。

二氧化碳气体保护焊优、缺点

• 对上下板之间装配精度要求不太严格。 • 缺点: • 产生烟尘及有毒气体。

• 单点双面点焊,焊点直径Φ6(5√T)。 • 点焊:焊件装配成搭接接头,并压紧

在两电极之间,利用电阻热熔化母材 金属,形成焊点的电阻焊方法。 • 搭接接头要求:

搭接接头要求

• 搭接边不小于14mm,(有效搭接) • 板料越厚,搭接宽度适当放宽。

搭接形式 两层板搭接

厚度要求

材料

单层料厚要 合计料厚要

• 凸点位置要求:焊接同种金属时,应将凸 点冲在较厚的工件上;焊接异种金属时, 应将凸点冲在电阻率较高的工件上,但当 在厚板上冲出凸点有困难时,也可在薄板 上冲凸点。

• 凸点形状要求:推荐采用圆球型凸点,也可以 做成长形的(近似椭圆形)

点焊(悬挂式点焊机、固定式点焊机)

• 电阻焊包括:点焊、凸焊、缝焊、对 焊。

不锈钢复合钢板的焊接

五、焊接操作要领

3、盖面焊: 盖面焊接时,采用异种焊丝,采用月牙形或锯齿形运条 方法,焊丝摆动到坡口边缘时,稳住电弧稍作停留保证融化 母材两边每侧1~2mm。保持焊件、焊枪、焊丝之间的角度, 均匀焊接。

六、焊缝清理

要求:焊接结束后用钢丝刷或抛光刷将焊缝焊渣、飞溅 、 熔滴清理干净,露出金属光泽。

三、装配及定位焊

1、试件清理:将母材距坡口两侧20~30㎜范围内的内外 表面油、污物、铁锈等清理干净,使其露出金属光泽。

三、装配及定位焊

2、试件装配定位焊:装配间隙为始焊端3.2mm,终焊端4㎜,钝边为1~1.5㎜, 点固焊为两点,距焊件两端20mm处,定位焊长度为10~15㎜。 定位焊时,焊点一定要在基层焊板的坡口面上,严格禁止基层和过渡层 的填充材料焊在复层钢板面上,同时,落在焊接复板上的金属飞溅物,必须 清理干净。

二、焊前准备

• 1、焊机:WSM400

二、焊前准备

2.焊丝:

TIG-J50 Φ 2.0

二、焊前准备

3.焊件:300×125×12mm不锈钢复合钢板两件

二、焊前准备

4、辅助工具及量具:焊条保温筒、角向打磨机、钢丝刷、 敲渣锤、 样冲、 划针、焊缝万能量规

二、焊前准备

5、劳动防护用品:头戴式面罩、工作服、工作帽、绝缘鞋、焊工 手套、防护眼镜等。

动现象。焊枪及电缆线是否有破损,防止漏电和接触不良现 象。焊接过程注意个人保护及提醒周围同学注意防范。 • 2、清渣注意遮挡,防止飞溅伤及自己及旁人;并注意防止焊 件烧伤电缆线。

• 3、焊后焊枪小心轻放,不能用手直接触摸焊件,防止烫伤。

• 4、焊后必须把焊件表面熔渣和飞溅物清理干净;每天工

作完毕清理现场。

焊条电弧焊

常 用 焊 接 方 法 及 其 应 用

常 用 焊 接 方 法 及 其 应 用

工艺特点 1)焊条电弧焊设备简单,操作灵活方便,适应性强, 可达性好,不受场地和焊接位置的限制,在焊条 能达到的地方一般都能施焊.这些都是被广泛应 用的重要原因。 2)可焊金属材料广,除难熔或极易氧化的金属外, 大部分工业用的金属均能焊接: 3)待焊接头装配要求较低,但对焊工操作技术要求 高,焊接质量在一定程度上取决于焊上的操作水 平; 4)劳动条件差,熔敷速度慢,生产率低。因所用 焊条尺寸一般已固定,其直径在1.6—5mm范围, 长度在200一450mm之间,焊接电流一般在500A以 下。每焊完一根焊条,必须更换焊条,并残留下 一截焊条头,而末被充分利用,焊后还须清渣等, 故生产率低。

(3)电弧长度 需要采用短弧焊工艺时,(如用碱性焊条施焊时),因电弧电压 低,用直流比交流电容易实现。 (4)电弧偏吹 用交流电焊接很少引起电弧偏欢,因磁场每秒钟100次不断地变 换极性。用直流电焊接钢材时,若电弧周围的磁场不平衡,就可能出现电弧 偏吹。电弧偏吹能造成焊接缺陷。 (5)焊接位置 进行立焊和仰焊时,常用较低的焊接电流,用直流电焊接略优 于交流电。若用交流电,则须使用可以进到全位置焊接的电焊条。 (6)焊条 各类焊条均可用直流电焊接,在药皮中含有稳弧剂的焊条才可可交 流电焊接.有极性要求的焊条,必须采用直流电焊接。

焊条电弧焊电源要具有一定的空载电压是为了易于 引弧,一般在50-100V之间。引燃后的电弧电压(即工作 电压)在16-40V之间。该电压由电弧长度和所用焊条类型 决定。

常 用 焊 接 方 法 及 其 应 用

2)辅助器具

(1)焊钳 焊条电弧焊时,用以夹持焊条进行焊接的工具 渭焊钳,俗称电焊把。除起夹持焊条作用外。还起传 导焊接电流的作用。对焊钳的要求是导电性能好、外 壳应绝缘、重量轻、装换焊条方便、夹持牢固和安全 耐用等。焊钳有各种规格,以适应各种标准焊条直径。 每种规格的焊钳是以所要夹持的最大直径焊条需用的 电流设计的。采用不致过热的最小规格的焊钳,对于 焊接作业最为合适。这是最轻的,并保证操作最方便。 电接触不良和超负荷使用是焊钳发热的原因.绝 对不许用浸水方法去冷却焊钳。

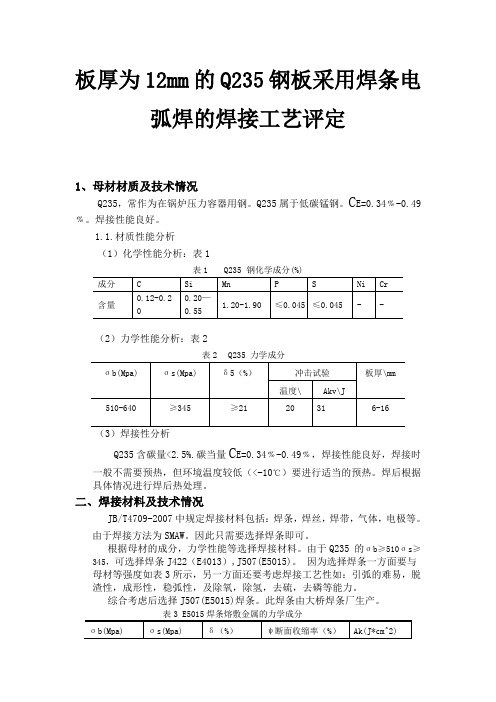

板厚为12mm的Q235钢板采用焊条电弧焊的焊接工艺评定

板厚为12mm的Q235钢板采用焊条电弧焊的焊接工艺评定1、母材材质及技术情况Q235,常作为在锅炉压力容器用钢。

Q235属于低碳锰钢。

C E=0.34﹪-0.49﹪。

焊接性能良好。

1.1.材质性能分析(1)化学性能分析:表1表1Q235钢化学成分(%)(2)力学性能分析:表2表2Q235 力学成分Q235含碳量<2.5%.碳当量C E=0.34﹪-0.49﹪,焊接性能良好,焊接时一般不需要预热,但环境温度较低(<-10℃)要进行适当的预热。

焊后根据具体情况进行焊后热处理。

二、焊接材料及技术情况JB/T4709-2007中规定焊接材料包括:焊条,焊丝,焊带,气体,电极等。

由于焊接方法为SMAW。

因此只需要选择焊条即可。

根据母材的成分,力学性能等选择焊接材料。

由于Q235 的σb≥510σs≥345,可选择焊条J422(E4013),J507(E5015)。

因为选择焊条一方面要与母材等强度如表3所示,另一方面还要考虑焊接工艺性如:引弧的难易,脱渣性,成形性,稳弧性,及除氧,除氢,去硫,去磷等能力。

综合考虑后选择J507(E5015)焊条。

此焊条由大桥焊条厂生产。

表3 E5015焊条熔敷金属的力学成分三、焊前准备1.坡口的选择与制备(1)坡口的选择:由于板厚为12mm,焊接方法为SMAW等焊接条件.选择V形坡口。

(2)坡口制备方法:应根据工件尺寸,形状,加工条件综合考虑。

目前有剪切,气割,刨边,车削,碳弧气刨等方法制备坡口。

考虑到坡口形式,加工质量和成本,选择气割加工坡口。

焊接坡口要求:间隙b=2-3mm,钝边P=2/mm,坡口角度60°+22.焊接区域的清理(1)焊前对坡口及附近10mm的油,锈,水等污物清理干净。

E5015焊接时清理要彻底。

否则极易产生气孔和裂纹。

(2)清理方法:①机械清理 a.钢丝刷 b.砂轮磨 c.喷丸处理②化学法 a.汽油除油 b。

酸除氧化皮 c.碱除油③必要时用氧-乙炔焰烘烤处理。

钢板对接焊接方法

- 1 -

钢板对接焊接方法

钢板对接焊接是一种常见的金属结构连接方法,主要应用于建筑、

桥梁、船舶、机械制造等领域。钢板对接焊接方法有多种,常见的有

手工电弧焊、埋弧焊、气保焊、激光焊等。

手工电弧焊:采用手工操作电弧焊接设备进行焊接,需要操作技

能高超,适用于小型工程和紧急情况下的维修。

埋弧焊:采用埋弧焊接设备进行焊接,焊接速度快且焊缝质量好,

适用于大型工程和自动化生产线。

气保焊:采用保护气进行焊接,可保护焊缝不受氧化和污染,具

有良好的质量和外观效果。

激光焊:采用激光进行焊接,焊接速度快且焊缝质量高,但设备

成本高,适用于高端制造领域。

在钢板对接焊接中,除了选择合适的焊接方法外,还需注意焊接

前的准备工作,如钢板的清洁、对接缝的加工、焊接参数的设定等,

以确保焊接的质量和稳定性。

焊装SE讲义(上)广汽赵士杰

焊装工艺的主要目的是确保车 身的强度、刚度和安全性,同 时也要满足外观和性能的要求。

在焊装工艺中,焊接方法的选 择、焊接设备的配置以及焊接 质量的控制都是关键要素。

焊装工艺的优化与改进

随着汽车工业的发展,对焊装工艺的要求也在 不断提高。为了提高生产效率和产品质量,不 断优化和改进焊装工艺是必要的。

优化焊装工艺可以通过改进焊接方法、调整焊 接参数、升级焊接设备等方式实现。

改进焊装工艺还需要关注环境保护和资源利用, 推广绿色焊接技术和环保材料。

焊装工艺的创新与发展

创新是推动焊装工艺发展的重要动力,通过技术创新和研发,可以开发出更加高效、智能的 焊接方法和设备。

数字化和智能化技术的应用为焊装工艺的创新提供了新的机遇。例如,采用机器人和自动化 设备实现焊接过程的自动化和智能化控制。

关键环节

焊装是汽车制造过程中的关键环节,直接关 系到车辆的结构稳定性和外观质量。

成本控制

焊装SE通过优化工艺和材料,有效降低生产 成本,提高企业的经济效益。

品质保障

焊装SE通过严格的质量控制,确保车辆的安 全性能和可靠性,提升品牌形象。

技术创新

焊装SE不断推动技术创新和研发,为汽车制 造业的发展提供强有力的技术支持。

噪声防护

采用降噪设备和措施,降低焊接过程 中产生的噪声对工人听力的影响。

废弃物处理

合理处理焊接废弃物,遵守国家和地 方的环境保护法规,减少对环境的污 染。

05 总结与展望

焊装SE的未来发展方向

智能化发展

绿色制造

随着人工智能和自动化技术的进步,焊装 SE将进一步实现智能化,提高生产效率和 产品质量。

THANKS FOR WATCHING

感谢您的观看

焊装常用工艺及设备

焊接压力 (N)

1000--2000 1000--2500 1500--3500 2500--5000 5000--8000 6000--9000 8000--10000 1000--14000

通电时间 (s)

0.2—0.4 0.25—0.5 0.25-0.5 0.35—0.6 0.35 0.6 0.6—1.00 0.6 1.00 0.8—1.2 0.8 1.2 0.9—1.5 0.9 1.5 1.2—2.00 1.2 2.00

19

焊装常用工艺及设备

螺柱焊机及螺柱焊工艺 按结构分的三部分: 按结构分的三部分:

1)控制部分:其控制箱具有存贮,输出数据的功能,螺柱焊机的所有参 数又它控制,在它的前方有 一个接口,通过它的外控制编程器可以对所 需要的参数进行设定,以达到所需要的焊接效果; 2)送料器部分:主要由一个送料电机和一段轨道组成。送料电机首先动 )送料器部分 主要由一个送料电机和一段轨道组成。送料电机首先动 作,将料盒里的螺钉翻动,使它落到过道上,完成自动装料的过程; 3)工作部分:主要又送钉管和焊枪组成。螺钉落到轨道上后由气体推动 进入送钉管,再由送钉管进 入焊枪夏下部,然后由焊枪里的气缸动作将 钉子推向焊枪的前部,完成整个送料过程。

7

焊过程中必须严格控制。

充。

焊装常用工艺及设备

点焊工艺 四、电极压力的影响

电极压力对两电极间总电阻R有显著的影响,随着电极压力的增 大,R显著减小,此时焊接电流虽略有增加,但不能影响因R减小而 引起的产热的减小,因此,焊接强度总是随着电极压力的增大而降低。

★ R 增大 Q 增大,所需要电源提供更大的功率 ★以恒流控制为例:

焊装常用工艺及设备

点焊工艺 选择工艺参数的具体步骤如下 1、定电极的端面形状和尺寸; 2、初步选定电极压力和焊接时间,然后调节焊接电流,以不 同的电流焊接试样; 3、经检验熔核直径符合要求后,再在适当的范围内调节电极 压力,焊接时间和电流,进行试样的焊接和检验,直到焊点 质量完全符合技术要求所规定的要求为止。 此外,在试样选择工艺、参数时,要充分考虑试样和工 件在分流、铁磁性物质影响,以及装配间隙方面的差异,并 适当加以调整。

钢板铺设施工方案

钢板铺设施工方案1. 背景介绍钢板铺设是一种常见的施工方式,广泛应用于楼层、地面、人行道等场所。

它具有轻便、耐用、易维护等优点,因此在现代建筑中被广泛采用。

本文档将介绍钢板铺设的施工方案,包括材料准备、施工步骤、施工要点等内容,以便施工人员能够正确进行钢板铺设工作。

2. 材料准备进行钢板铺设之前,首先需要准备以下材料和工具:•钢板:根据实际需要选择适当规格和材质的钢板,常用的材质有普通碳素钢、不锈钢等;•螺栓和螺母:用于固定钢板与地面的连接;•焊接设备:如果需要将钢板焊接在一起,则需要准备相应的焊接设备和焊接材料;•手动工具:如扳手、榔头、尺子等,用于测量、切割和固定钢板。

3. 施工步骤根据实际情况,钢板铺设的施工步骤可能会有所不同。

以下是一般的施工步骤:1.清理现场:清理施工现场的杂物和尘土,以确保施工环境整洁;2.测量和规划:根据需要铺设钢板的区域,进行现场测量和规划,确定钢板的尺寸和数量;3.钢板准备:根据测量结果,将钢板进行切割、修整和打磨,确保其尺寸和表面平整;4.固定底座:如果需要在地面上铺设钢板,首先需要固定好底座,以确保钢板的稳定性;5.铺设钢板:将准备好的钢板按照预先规划的布局和铺设方向铺设在底座上;6.连接钢板:如果需要将钢板连接在一起,可以使用螺栓和螺母进行固定,或者使用焊接设备进行焊接;7.检查和清理:完成钢板铺设后,进行全面检查,确保钢板的质量和安全性,并清理施工现场。

4. 施工要点在进行钢板铺设时,有一些要点需要特别注意:•安全第一:在施工过程中,要注意个人安全和施工安全,穿戴好必要的防护装备,确保施工过程中不发生意外;•检查材料:在使用钢板之前,要对其进行检查,确保无裂纹、破损等质量问题;•框架结构:如果需要在地面上铺设钢板,需要先固定好底座,以确保钢板的稳定性;•连接方式:根据实际需要,选择合适的连接方式,如螺栓固定或焊接连接;•准确测量:在钢板铺设之前,需要准确测量和规划,确保钢板的尺寸和布局符合要求;•施工顺序:根据铺设区域的大小和形状,合理安排施工顺序,以提高施工效率;•质量检查:施工完成后,要进行全面检查,确保钢板的质量和安全性,以及连接部分的牢固性。

厚钢板焊接方法

厚钢板焊接方法嘿,厚钢板焊接方法啊,那咱就来好好说说。

要焊接厚钢板呢,得先准备好工具和材料。

“哎呀,这可不能马虎。

”得有好的焊机,焊条也得选合适的。

不能随便拿个焊机和焊条就开始干,那可不行。

然后呢,要把厚钢板的表面清理干净。

“嘿,可不能有脏东西。

”要是有铁锈啊、油污啥的,会影响焊接的质量。

可以用砂纸或者钢丝刷把钢板表面打磨一下,让它露出干净的金属面。

接着,要确定好焊接的位置和角度。

“哎呀,这得看准了。

”不能歪歪扭扭地焊,得让焊缝整齐漂亮。

可以用夹具把钢板固定好,这样焊接的时候就不会乱动了。

开始焊接的时候,要掌握好火候。

“嘿,这可有点技巧。

”电流不能太大也不能太小,太大了会把钢板烧穿,太小了又焊不牢。

可以先在废钢板上试一下,找到合适的电流。

焊接的时候要注意速度。

不能太快也不能太慢。

“哎呀,得匀速前进。

”太快了焊缝不结实,太慢了又会浪费时间。

要一边焊一边观察,看看焊缝有没有问题。

如果需要多层焊接,那就得一层一层地来。

“嘿,可不能着急。

”每一层都要焊好,等上一层冷却了再焊下一层。

这样才能保证焊缝的质量。

我给你讲个事儿吧。

我有个朋友,他要焊接一块很厚的钢板。

一开始他没经验,随便就开始焊了。

结果焊缝歪歪扭扭的,还不结实。

后来他请教了专业的焊工,按照正确的方法,先准备好工具和材料,清理钢板表面,确定好位置和角度,掌握好电流和速度。

最后他成功地把钢板焊接好了。

“哈哈,这厚钢板焊接还真得讲究方法。

”总之呢,焊接厚钢板要准备好工具和材料,清理表面,确定位置和角度,掌握好电流、速度和多层焊接的方法。

这样才能焊出结实漂亮的焊缝。

10毫米厚钢板焊接工艺流程

10毫米厚钢板焊接工艺流程英文回答:Welding is a common method used to join pieces of metal together, and it plays a crucial role in various industries, including construction, automotive, and manufacturing. In this case, we will discuss the welding process for a 10mm thick steel plate.Firstly, before starting the welding process, it is important to prepare the materials and equipment needed. This includes the steel plate, welding machine, welding electrodes, protective gear such as gloves and goggles, and any other necessary tools.Next, the steel plate needs to be properly cleaned and prepared for welding. This involves removing any dirt, rust, or contaminants from the surface. A wire brush or grinder can be used for this purpose. It is essential to have a clean surface for a strong and reliable weld.Once the steel plate is clean, it is time to set up the welding machine. The appropriate settings for the welding machine, such as voltage and current, should be determined based on the thickness of the steel plate and the type of welding electrode being used. It is important to follow the manufacturer's instructions and guidelines for setting up the machine.After the machine is set up, the welding electrode needs to be selected and prepared. The type of electrode used will depend on the specific requirements of theproject and the type of steel being welded. The electrode needs to be properly inserted into the welding machine and secured in place.Now, it is time to start the welding process. The welding electrode is brought into contact with the steel plate, and an electric arc is created. This arc generates intense heat, which melts the metal and forms a weld pool. The weld pool is the molten metal that is created during the welding process.The weld pool needs to be properly controlled and manipulated to ensure a strong and reliable weld. This is done by moving the welding electrode along the joint and adding filler metal, if necessary. The filler metal is a separate piece of metal that is added to the weld pool to strengthen the weld and fill any gaps or voids.During the welding process, it is important to maintain a steady hand and a consistent speed. This helps to ensure a uniform weld and prevents any defects, such as porosity or undercutting. It is also important to monitor the temperature of the steel plate, as excessive heat can lead to distortion or warping.Once the welding process is complete, the weld needs to be properly inspected and tested. This can involve visual inspections, as well as non-destructive testing methods such as ultrasonic or radiographic testing. These tests help to ensure the quality and integrity of the weld.In conclusion, the welding process for a 10mm thicksteel plate involves proper preparation, setting up the welding machine, selecting and preparing the welding electrode, controlling the weld pool, and inspecting thefinal weld. By following these steps and using the appropriate techniques, a strong and reliable weld can be achieved.中文回答:焊接是一种常用的金属连接方法,在建筑、汽车和制造等各个行业中起着关键作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

焊接钢板的工具和设备

焊接是一种常见的金属加工方法,它将金属材料通过高温高压的方法粘合在一起,从而形成一个紧密结合的整体。

钢板焊接是焊接中的重要应用领域之一,在建筑、机械制造、船舶制造等行业都有广泛的应用。

钢板焊接需要一些特定的工具和设备,以下将介绍一些常见的工具和设备。

一、电弧焊接机

电弧焊接机也称为手持焊接机,是一种常见的焊接设备。

它将电极和工件之间的电弧产生高温并融化焊接部位,从而形成一层坚固的焊缝。

电弧焊接机的种类有很多,常见的有手工电弧焊接机和气体保护焊接机。

手工电弧焊接机用于焊接较小的工件,而气体保护焊接机则应用于对焊缝质量有较高要求的场合。

二、CO2气体保护焊接机

CO2气体保护焊接机是对焊缝质量要求较高的大型焊接设备。

该设备通过向焊接部位提供CO2气体,形成一层保护层,使焊缝

不受空气中的氧气和杂质影响。

CO2气体保护焊接机可以焊接厚度较大的金属板,同时焊接质量也较高。

三、等离子焊接机

等离子焊接机是一种高新技术焊接设备,它采用强电流加热等离子气体,使金属板产生高温高压,从而达到焊接的目的。

等离子焊接机具有焊接速度快、焊接质量高、焊接缝形美观等优点,被广泛应用于汽车制造、大型机械制造等领域。

四、焊接钳

焊接钳是用于夹持工件的工具。

它通常采用铸铁或工程塑料制成,能够承受一定的压力和温度。

焊接钳的种类有很多,包括大钳子、小钳子、三脚钳等。

使用焊接钳时要注意夹住工件的位置和力度,避免对工件造成损坏。

五、别针

别针是用于精确定位的小型工具,常用于焊接小件和细小部件。

别针比较细小,可以将焊接部位的工件固定在所需位置,同时也

可以帮助焊接工人找到正确的位置焊接。

焊接过程中,别针可以

固定工件避免其移动,从而提高焊接的准确性和质量。

六、工作台

工作台是焊接的固定平台,通常由钢板和角铁制成,能够承受

焊接时较大的重量和温度。

对于大型工件的焊接,需要使用大型

工作台。

一些工作台还配有焊接机架和支撑杆等辅助设备,方便

焊接工人操作。

七、切割机

切割机是钢板焊接中必不可少的切割工具之一。

它可以将金属

板切成所需形状和尺寸,从而符合焊接要求。

切割机的种类有很多,包括手持切割机、气割切割机、等离子切割机等。

在使用切

割机时要注意安全,佩戴防护用品,避免发生意外事故。

八、打磨机

打磨机是用于打磨金属表面的工具。

它能够通过转动磨盘、金属刷等部件,去除钢板表面的氧化层和杂质,提高焊接接头的质量。

打磨机的种类有很多,可以根据不同的钢板厚度和要求选择相应的型号。

总之,钢板焊接需要一些特定的工具和设备,不同的工具和设备有着不同的焊接效果和应用场合。

在使用这些工具时,应注意安全与操作规范,确保焊接质量和人身安全。