铣床数显表圆周分孔

TPX6113数显镗铣床大修方案

TPX6113数显镗铣床大修方案根据中捷钻镗床厂TPX6113数显镗铣床问题汇总、修理要求、以及现场对设备现状的了解情况,编制大修技术方案如下:一、设备参规格及机床精度1二、设备现状(一)、修理要求1、修磨导轨;2、更换主轴套件及各处磨损轴承;3、更换各处磨损齿轮;4、检查三个方向丝杆螺母,必要时更换;5、检查疏通各润滑油路;6、升级数显系统;7、恢复各项精度;(二)现场了解的情况1、1#中捷镗床(1)镗杆跳动:近端:0.01mm;300mm处:0.01mm。

(2)工作台爬行。

(3)4×90°测量装置已经缺失。

(4)主轴箱有齿轮经常打齿。

(5)X、Z导轨磨损严重,立柱正面导轨无磨损,导向面磨损。

(6)上下铣面有接刀。

(7)工作台减速箱漏油。

(8)各轴间隙大(9)X、Y轴丝杠副磨损。

(10)X、Z轴全封闭工程塑料拖链损坏。

2、2#中捷镗床(1)镗杆跳动:近端:0.04mm;300mm处:0.05mm(2)工作台爬行。

(3)4×90°测量装置已经缺失。

(4)主轴箱有齿轮经常打齿。

(5)X、Z导轨磨损严重,立柱正面导轨无磨损,导向面磨损。

(6)上下铣面有接刀。

(7)工作台减速箱漏油。

(8)各轴间隙大(9)X、Y轴丝杠副磨损。

(10)X、Z轴全封闭工程塑料拖链损坏。

三、修前准备(一)检具准备工作1、大理石平尺 2000×200×80 精度等级002、大理石直角尺 1000×630 精度等级003、框式水平仪(RSK) 200 ×200 分度值0.024、条式水平仪(RSK) 300 分度值0.025、百分表分度值0.016、滑动表座一件7、等高垫块一对8、弯板一件9、主轴检棒 ISO 50 7:24 一件12.吊索具:起重量为10t的钢丝对绳一对;5t纤维吊带及吊环若干。

(二)人员组成人员:钳工、电工、机械电气技术员等。

(三)物料机床拆解所需工器具及安全防护用品五、大修主要项目(一)磨削床身,下滑座重新粘贴耐磨软带,和床身导轨合研。

恒兴星光栅数显表说明书

GCS型光栅数显系统(英文米字管提示)使用说明书恒兴星精密仪器有限公司尊敬的用户:欢迎您使用深圳市恒兴星最新开发液晶英文提示的GCS 光栅数显系统,恒兴星光栅系统广泛用于铣床、磨床、镗床、线切割、车床,它的应用有助于提高生产效率、显示直观、操作方便、精度准确、重复性稳定,是模具制造业、机械加工业、精密测量仪器必不可少的装置。

本系统设置多种智能化功能,如SDM300点记忆、等分圆和椭圆、斜面加工、R的加工8 个面选择、分中功能的用法,还配置了计算器,等等功能,使用起来十分方便。

应用恒兴星的光栅数显系统,不须经过培训,按照英文使用说明书每步提示一看就懂。

最适合刚使用操作的新手,对于熟练得操作者更是得心应手。

要想了解有关的细节请详细阅读使用说明书。

安全注意事项:打开产品包装,取出箱内数显表与电子尺相接,然后插上电源检查显示是否正常。

①开箱后检查外观是否完好,若有故障应立即联系本公司销售部,切勿自行拆卸维修。

②本装置使用110V~220V,50Hz~60Hz的交流电源,电源插头是带有接地脚的三芯电源插头。

三芯电源插座地线一定要接地牢靠。

③用户不可以自行打开机壳修理,表内有很高压电源以免造成人员伤害。

④本机壳是采用ABS工程塑料,不具防爆高温的环境中使用。

⑤平时不用时请关闭电源,可延长本产品使用时间。

⑥在雷雨天气时应关闭或拔掉电源线以免高压雷击电网引起表的电源电压突然猛增高而烧毁表内电源,给用户带来不必要的损失。

日常维护:①每天下班时,清洁时请关闭电源。

②用干布或毛刷擦拭数显表或电子尺防护外壳。

③不能用甲苯或乙醇清洗外壳。

④数显表外壳或显示窗的污迹可用洗衣粉和水搅匀用毛巾扭干水擦拭。

承诺:本公司产品如因用户使用操作不当造成电子尺和数显表的损坏,特别是因碰撞造成产品外观或内部损坏,或自行拆下电子尺限位,造成因超行程把尺撞坏,需本公司维修服务的,本公司要收取适当的材料费和维修费。

面板按键说明GCS-899目录功能项目 (7)清零 (8)输入坐标 (8)公/英制显示 (8)ABS/INC坐标 (9)自动分中 (10)RI(寻找师傅零位) (11)半径/直径 (11)计算器 (11)SDM300组记忆 (12)圆周分孔 (18)椭圆分孔 (21)斜线分孔 (25)圆弧加工 (27)平滑圆弧加工 (35)斜面加工 (39)基本参数 (42)高级用户 (43)光栅线位移传感器 (45)光栅线位移动传感器行程和安装尺寸 (48)安装示图 (49)故障分析与处理 (50)GCS-英文提示光栅数显表,英文辅助显示智能表,采用高科技软件电子技术,功能多、易操作、可靠耐用,使机械加工的必备产品。

普通铣床铣圆方法

普通铣床铣圆方法

普通铣床在铣圆时,可以采用以下几种方法:

1. 利用圆弧铣刀。

首先,将工件固定在铣床工作台上,并与铣刀相切或有一定的间隙。

然后,通过移动工作台或铣刀,使铣刀的切削轨迹形成一个圆弧,从而实现铣削工件表面形成圆形。

2. 利用旋转工作台。

在普通铣床上,可以使用计算机数控(CNC)系统控制工作台的旋转。

通过设定工作台的旋转半径和转速,可以实现在工件上铣削出一个完整的圆形。

此方法适用于需要铣削多个不同直径的圆形。

3. 利用索引头。

索引头一般安装在铣床进给工作台上,通过旋转索引头上的分度盘和齿轮,可以使工件围绕中心点旋转,实现铣削出圆形。

索引头可以根据需要调整旋转的速度和角度,适用于需要铣削多个圆心位置相同但直径不同的圆形。

4. 利用分度盘。

分度盘是一个固定在工作台上的具有齿轮的设备,通过分度盘的旋转和齿轮的传动,可以实现工件的旋转和索引。

通过调整分度盘和齿轮的设置,可以实现在工件上铣削出不同直径的圆形。

在使用以上方法铣削圆形时,需要根据工件的尺寸和精度要求,选择合适的切削工具和工艺参数,以确保铣削出的圆形符合设计要求。

机加工之平分圆,打孔不求人

机加工之平分圆,打孔不求人

平分圆系数表的使用,先上图,实例图如下。

本文主讲下5个直径7毫米的孔在机加工车间是怎么进行平分的,也就是图中的47.02是怎么计算出来的,并将此方法获得的系数总结分享给大家。

注意图中的47.02正式图纸上不标注,当然如果公司内部用图建议标注下利于生产部门加工。

打开今日头条,查看更多图片

这里用到圆周角定理、勾股定理、三角函数。

解释下圆周角定理,其他二个不做解释。

圆周角定理指的是一条弧所对圆周角等于它所对圆心角的一半。

附图大家都能明白了。

这样我们就可以用勾股定理将AB算出来,AB=80*SIN{(360/5)/2}=80*0.58779=47.02。

推广一下,将5个孔改2个、3个、4个、6个等等,其公式如下:系数表如下图。

有了这张图,机加工里面的平分圆打孔就不用再求人了。

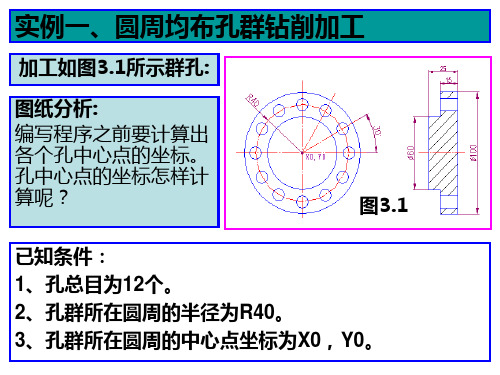

数控加工中心例题--圆周均布孔群

#102表示任意孔的中心的Y轴绝对坐标。 任意孔的中心的Y轴绝对坐标=孔群所在圆周中心

的Y轴绝对坐标 + 任意孔的中心相对于孔群所在圆周 中心的Y轴增量坐标。

推理出:

#102=#25+#4*SIN[#33]

相关的几何计算三:任意孔角度的计算

设定: #32表示孔的序号,则 #32的值可以为(1、2、 3、45、6、7、8、9、10、 11、12)。

#101表示任意孔的中

心相对于孔群所在圆周中心

的X轴增量坐标,见右图。

#102表示任意孔的中

心相对于孔群所在圆周中心

图3.2 的Y轴增量坐标,见右图。

#33表示任意孔4表示孔群所在圆周的

#101=#4*COS[#33]

半径,即图中的R40。

#102=#4*SIN[#33]

公式推导原理:

#101=#4*COS[#33] #102=#4*SIN[#33]

分析过程:

在直角三角形OPL中,OL=40(孔群所在圆周半径)。 COS60。=OP/OL,推出OP=OL *COS60。 SIN60。=PL/OL,推出PL=OL *SIN60。

相关的几何计算二:任意孔中心点绝对坐标的计算

=30+60=90 16、#101=40*COS[#33]=40*COS90 17、#102=40*SIN[#33]=40*SIN90 19、#32=#32+1.0=3+1=4 20、因为4小于12所以继续循环N60至N100之间的程序。 21、#33 =#1+360*[#32-1.0]/#11=30+360*[4-1]/12

0100号宏程序

N10 #32=1.0 N20 WHILE[#32LE#11]DO1 N30 #33=#1+360*[#32-1.0]/#11 N40 #101=#24+#4*COS[#33] N50 #102=#25+#4*SIN[#33] N60 G81 X#101 Y#102 Z#26 R#18 F#9 N70 #32=#32+1.0 N80 END1 N100 M99

数显表使用说明书 DROIII VER3.00

数显表使用说明书DROⅢVER3.00贵阳新天光电科技有限公司GUIYANG XINTIAN OETECH C0.,LTD数显表使用手册序言安全注意警告◆若有故障立即联系本公司或经销商,以防电击切勿自行拆卸维修◆若发现数显表发出烟雾或其他异味,应立即拔下电源插头,此时持续使用本表会导致火灾或电击注意◆长时间不用时,为节省数显表使用寿命,请关断电源◆在雷雨天气时﹐应尽可能拔掉电源线的插头◆电源未关前,请勿打开机壳或插拔光栅尺插头◆连接本公司数显表时请确认光栅尺是否为TTL方波,接线脚位是否正确◆购买本公司数显表时,请注意本数显表功能是否满足需求(如有特殊功能要求,请联系本公司或代理商)日常维护◆用柔软的干布或毛刷擦拭外壳◆不能用甲苯或乙醚等清洗外壳◆数显表外壳和数码管窗口可用酒精或中性清洁剂擦拭保证承诺1.本公司依法实行产品的三包:●自购买之日起7日内发生故障,用户可退货或换同型号的数显表●自购买之日起15日内发生故障,用户可换同型号的数显表或者免费维修●数显表自购买之日起保修1年注:退换产品需要附件齐全,数显表不能有拆过的痕迹,否则不予退换2.下列范围不属于免费服务范围●超过三包有效期的VER1.00 1数显表使用手册2 VER1.00● 未按数显表使用说明的要求使用、维护、保管而造成的损坏 ● 非本公司授权的维修人员拆动而造成的损坏● 无有效发票的(能够证明该数显表商品三包有效期内的除外) ●因不可抗力造成的损坏结构原理本公司生产的系列数显表,是及光电技术、微电子数字技术、计算机处理技术,FPGA数据采集技术等一体的精密测量仪表。

其工作原理如下图:数显表光栅尺数显表使用手册目录第一章数显表简要介绍 (5)1.1数显表按键说明 (7)1.2接口定义 (8)第二章基本操作说明 (9)2.1开机 (9)2.2清零 (9)2.3某轴预置数值 (9)2.4公/英制转换 (10)2.5自动分中 (10)2.6绝对/相对/500组用户坐标系 (11)2.7车床功能 (11)2.8数字过滤 (13)第三章500组辅助零位功能 (14)3.1直接输入SDM零位 (14)3.2到位清零 (15)第四章专用功能 (17)4.1斜线分孔 (17)4.2圆周分孔 (19)4.3斜面(斜度)加工 (21)4.4圆弧加工 (23)第五章放电加工功能 (27)5.1设置放电加工参数 (28)5.2EDM加工 (29)5.2.1Mode 1 正数加工范例 (29)5.2.2Mode 1 负数加工范例 (30)5.2.3Mode 2 加工范例 (31)5.2.4Mode 3 加工范例 (33)VER1.00 3数显表使用手册5.2.5Mode 4 反向加工范例 (34)5.2.6Mode 7 加工范例 (35)5.2.7Mode 8加工范例 (36)5.3圆周分孔,斜线分孔与EDM功能结合使用 (37)第六章计算器功能 (39)6.1计数实例 (39)6.2计算结果转移 (39)第七章内部参数设定 (40)7.1进入/退出内部参数设置 (40)7.2设置光栅尺计数方向(DIRECT) (40)7.3设置线性误差修正值(LIN COMP) (41)7.3.1手动补偿 (41)7.3.2自动补偿 (42)7.3.3编码器补偿 (42)7.4设置半径/直径显示方式(R OR D) (42)7.5设置Z轴镗环量(Z DIAL) (43)7.6设置光栅尺分辨率(RESOLUTE) (43)7.7设置SDM置数方向(SDM DIR) (43)7.8设置继电器工作模式(RELAY.MOD) (43)7.9设置EDM加工模式(EDM MODE) (44)7.10设置开/关深度补偿(P) (44)7.11设置斜面加工步进量模式(SLOP.MODE) (44)7.12设置圆弧加工的步进量模式(STEP.MODE) (45)7.13设置车床模式(LATH.MODE) (45)7.14设置数轴类型(AXIS.TYPE) (45)7.15设置角度显示模式(ANGL.MODE) (46)7.16设置角度显示类型(ANGL.TYPE) (46)7.17系统总清(ALL CLS) (46)第八章故障处理 (48)4 VER1.00数显表使用手册第一章数显表简要介绍2轴3轴VER1.00 5数显表使用手册6 VER1.00电火花安装尺寸安装图(1)数显表使用手册1.1 数显表按键说明VER1.007数显表使用手册8 VER1.001.2 接口定义0V 空信号脚位空2):EDM信号接口3RXD54GND3:RS232信号接口(选配)21脚位TXD 信号空接头(标配)6-9123-56789空+5V A B 空空。

SINO信和SDS6-3V与2V数显表使用说明书

DIGITAL READOUTS数显表SDS6 Operation Manual 操作手册(2007.5.19)SINO L .DIGITAL LTD信和光栅SDS6-3V数显表面板SDS6-2V数显表面板数显表键盘说明轴选择键数字输入键运算键(计算功能中)计算功能键(计算功能中)删除输入键(计算功能中)还原三角函数键 (计算功能中)平方根计算键 (计算功能中)小数点输入键负号输入键数据输入键显示值归零键1/2值显示功能键公/英制显示转换键等分圆功能(PCD )键斜线打孔功能键斜面加工功能键;在计算 功能中此键为正弦函数键在计算功能中为余弦函数键N3功能键;在计算功能中此键为正切函数键相对/绝对显示转换键上、下项及加工平面选择键锥度测量功能键刀具库输入键刀具库调用键符合输出功能(EDM )键 (SDS6-3V 表专有)数字过滤功能键(SDS6-2V 表专有)目录一、A 基本功能 (1)二、B 平滑R功能 (14)(适用于机床:MIIL_MS 、MIIL_M)二、C 简易R功能 (25)(适用于机床:2V-MIIL_MS、2V-MIIL_M)三、D 斜线打孔功能 (32)(适用于机床:MIIL_MS)四、E1 200点辅助零位功能 (36)(适用于机床: MIIL_MS、MIIL_M、EDM)五、E2 200点辅助零位功能 (44)(适用于机床: LATHE)六、E3 200点辅助零位功能 (50)(适用于机床: 2V-GRIND)七、F PCD圆周分孔功能 (56)(适用于机床: MIIL_MS、MIIL_M、EDM)八、G 斜面加工功能 (60)(适用于机床:MIIL_MS)九、H 函数计算器功能 (64)(适用于机床: MIIL_MS)十、I 刀具补偿功能 (67)(适用于机床: 3V-MIIL_MS)十一、J 200刀具库功能 (70)(适用于机床: LATHE)十二、K 锥度测量功能 (73)(适用于机床:LATHE)十三、L 符合输出(EDM)功能 (75)(适用于机床: 3V-EDM)十四、M 数字过滤功能 (83)(适用于机床: 2V-GRIND)十五、N N3功能 (85)(适用于机床: 2V-MIIL_MS)十六、O 矩形内腔渐进加工功能 (89)(适用于机床: 2V-MIIL_MS)十七、附页 (92)A.基本功能很荣幸告诉您,您现在使用的机床光学尺数显表装置,是当今欧洲最流行的。

数控铣床圆弧切削指令:G02,G03详解

数控铣床圆弧切削指令:G02,G03详解简介:G02:顺时针方向(CW)圆弧切削。

G03:逆时针方向(CCW)圆弧切削。

工件上有圆弧轮廓皆以G02或G03切削,因铣床工件是立体的,故在不同平面上其圆弧切削方向(G02或G03)如图1所示。

其定义方式:依右手坐标系统,视线朝向平面垂直轴的正方向往负方向看,顺时针为G02,逆时针为G03。

指令格式:一、X-关键字:切削机床加工中心G02:顺时针方向(CW)圆弧切削。

G03:逆时针方向(CCW)圆弧切削。

工件上有圆弧轮廓皆以G02或G03切削,因铣床工件是立体的,故在不同平面上其圆弧切削方向(G02或G03)如图1所示。

其定义方式:依右手坐标系统,视线朝向平面垂直轴的正方向往负方向看,顺时针为G02,逆时针为G03。

指令格式:一、X-Y平面上的圆弧二、Z-X平面上的圆弧三、Y-Z平面上的圆弧指令各地址的意义:X、Y、Z:终点坐标位置,可用绝对值(G90)或增量值(G91)表示。

R:圆弧半径,以半径值表示。

(以R表示者又称为半径法)。

I、J、K:从圆弧起点到圆心位置,在X、Y、Z轴上的分向量。

(以I、J、K表示者又称为圆心法)。

X轴的分向量用地址I表示。

Y轴的分向量用地址J表示。

Z轴的分向量用地址K表示。

F:切削进给速率,单位mm/min。

圆弧的表示有圆心法及半径法两种,兹分述如下:1.半径法:以R表示圆弧半径,以半径值表示。

此法以起点及终点和圆弧半径来表示一圆弧,在圆上会有二段弧出现,如图2所示。

故以R是正值时,表示圆心角"f180°者之弧;R是负值时,表示圆心角>180°者之弧。

假设图2中,R=50mm,终点坐标绝对值为(100.,80.)则(1)圆心角>180°之圆弧(即路径B)G90G03X100.Y80.R-50.F80;(2)圆心角"f180°之圆弧(即路径A)G90G03X100.Y80.R50.F80;2.圆心法:I、J、K后面的数值是定义为从圆弧起点到圆心位置,在X、Y、Z轴上之分向量值。

利用宏程序在FAUNC数控系统中加工圆周等分沉孔

# 5 = 1 5( 均布孔起始 角度) # 7 = 1 0( 刀补号D1 0 一 R 5 m m) # 8 = 1 0 0( 均布圆半径 ) N1 0 # 9 = c 0s [ # 5 ] 样 8( 孔脞 标值 ) # 1 0 = s I N【 # 5 ] # 8( 孔y 坐标值 )

GO Z 5( 快速到安全距 离Z 5 mm)

g g

m

G1 Z - # 4 F 3 0( 铣 削到切削深度 ) G4 l x舟 1 D撑 7 Fl o o( 左刀补铣 削)

G 3 I 一 # 1( 逆时针插 补铣 圆) G O Z 1 0 0( 快速拔 刀 ̄ [ I Z 1 0 0 mm)

G O Z 5( 安全距 离Z 5 mm)

G1 Z- # 1 2 F 3 0( 留l mm到切 削深 度 ) G4 1 x# 1 D # 2 F l 0 0( 左 刀补铣 削 )

个深 l O mm 直径为 1 7 m m的等分孔 ,第一孔的起始角

度为 l 5 。 。

\

G 3 I 一 } } 1( 逆 时针插补铣 圆 ) G O Z 1 0 0( 快速拔 刀 ̄ 1 ] Z l O O mm) G 4 0 X O Y 0( 取消 刀补 ) G O X O Y O( 快速NT L 中心 )

G O Z 2 0 0( 快 速拔 刀至Z 2 0 0 m m)

M9 ( 切 削液停止 ) M5 ( 主轴停 止 ) M3 0( 程 序结 束 )

¥ 6 0 0 M3 ( 转速6 o 0 和转 向)

G0 Z1 0 0( 安全 距离Z1 0 0 am) r 群 l = 8 . 5( 均布孔半径 ) 井 2 =1 1( 刀补号DI l - R5 . 2 am) r # 3 = 4 5( 孔 之间角度 )

铣床加工钻孔工时计算公式

铣床加工钻孔工时计算公式在金属加工行业中,铣床是一种常用的加工设备,它可以进行多种加工操作,包括钻孔。

钻孔是一种常见的加工操作,但是在进行钻孔加工时,需要计算工时以便合理安排生产计划和提高生产效率。

本文将介绍铣床加工钻孔工时的计算公式和相关内容。

铣床加工钻孔工时的计算公式如下:\[ T = \frac{L}{f \times n} \]其中,T表示钻孔工时,L表示孔深,f表示进给速度,n表示主轴转速。

在进行钻孔加工时,需要考虑孔深、进给速度和主轴转速这三个因素。

孔深是指钻孔的深度,进给速度是指每分钟切削进给量,主轴转速是指主轴每分钟转动的圈数。

这三个因素会直接影响钻孔的加工时间。

在实际应用中,可以根据实际情况调整这三个因素,以求得更合理的加工工时。

下面将对这三个因素进行详细介绍。

首先是孔深。

孔深是指钻孔的深度,通常用毫米(mm)来表示。

在进行钻孔加工时,孔深会直接影响钻孔的加工时间。

孔深越深,加工时间就越长。

因此,在进行钻孔加工时,需要准确测量孔深,并根据孔深来计算加工工时。

其次是进给速度。

进给速度是指每分钟切削进给量,通常用毫米/转(mm/r)来表示。

进给速度越大,钻孔加工速度就越快,加工时间就越短。

在实际应用中,可以根据材料的硬度和加工要求来确定进给速度,以求得更合理的加工工时。

最后是主轴转速。

主轴转速是指主轴每分钟转动的圈数,通常用转/分钟(r/min)来表示。

主轴转速的选择会直接影响钻孔的加工质量和加工效率。

在实际应用中,可以根据材料的硬度和加工要求来确定主轴转速,以求得更合理的加工工时。

除了上述三个因素外,还需要考虑其他因素对加工工时的影响。

比如刀具的选择、刀具磨损、冷却液的使用等等。

这些因素都会对加工工时产生影响,需要在实际应用中进行综合考虑。

总之,铣床加工钻孔工时的计算公式可以帮助我们合理安排生产计划和提高生产效率。

在实际应用中,需要根据实际情况来确定孔深、进给速度和主轴转速,以求得更合理的加工工时。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

.

..

铣床数显表圆周分孔

1.找出工件中心位置,对刀,清零。

按 进入等分圆弧功能。

2.输入圆弧中心位置

0.000

X0

CT P05

.

..

按

按 不一步

3.输入圆弧直径

ENT

ENT

0.000

Y0

X0

Y0

DI A

100.000

0.000

Y0

X0

.

..

按

按 下一步

4.输入等分圆弧的点数

可以看作是用6个

点把0º~300º圆弧等分成5段。

按

按 下一步

NUMBER

6

Y0

X0

6

ENT

ENT

0

1

0

.

..

也可以看作,用7个点把圆分成6段。

按

按 下一步

5.输入起始角度

NUMBER

7

Y0

X0

7

ENT

5T ANG

0

X0

.

..

按

按 下一步

6.输结束角度

若等分圆弧点数置为6。

按

0

ENT

ED ANG

300.000

Y0

X0

ENT

0

3

0

.

..

按 下一步

若等分圆弧点数置为7。

按

按 下一步

7.进入加工状态,显示第一点的位

ED ANG

360.000

Y0

X0

ENT

0

3

6

.

..

置。

等分5段的显示结果

等分6段的显示结果

8.移动机床至轴显示为零,即为第一点位置,加工中的第1个孔,

用 可显示下一个加工点的位置,移动机床至轴显示为零即可。

NO I

50.000

0.000

Y0

X0

NO I

50.000

0.000

Y0

X0

.

..

9.按 可随时退出PCD功能。