氮化铝粉体制备的研究及展望

氮化铝综述

AlN陶瓷0909404045 糜宏伟摘要:氮化铝陶瓷的结构性能,制备工艺即粉末的合成,成形,烧结几个方面详细介绍了氮化铝陶瓷的研究状况,指出低成本的粉末制备工艺和氮化铝陶瓷的复杂形状成形技术是目前很有价值的氮化铝陶瓷的研究方向。

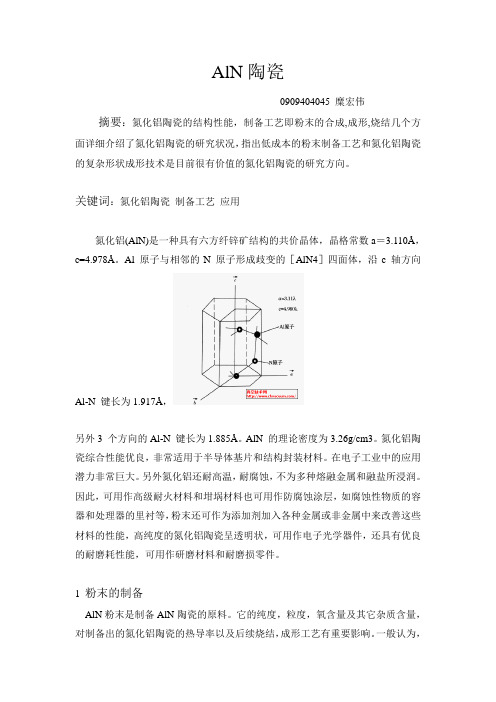

关键词:氮化铝陶瓷制备工艺应用氮化铝(AlN)是一种具有六方纤锌矿结构的共价晶体,晶格常数a=3.110Å,c=4.978Å。

Al 原子与相邻的N 原子形成歧变的[AlN4]四面体,沿c 轴方向Al-N 键长为1.917Å,另外3 个方向的Al-N 键长为1.885Å。

AlN 的理论密度为3.26g/cm3。

氮化铝陶瓷综合性能优良,非常适用于半导体基片和结构封装材料。

在电子工业中的应用潜力非常巨大。

另外氮化铝还耐高温,耐腐蚀,不为多种熔融金属和融盐所浸润。

因此,可用作高级耐火材料和坩埚材料也可用作防腐蚀涂层,如腐蚀性物质的容器和处理器的里衬等,粉末还可作为添加剂加入各种金属或非金属中来改善这些材料的性能,高纯度的氮化铝陶瓷呈透明状,可用作电子光学器件,还具有优良的耐磨耗性能,可用作研磨材料和耐磨损零件。

1 粉末的制备AlN粉末是制备AlN陶瓷的原料。

它的纯度,粒度,氧含量及其它杂质含量,对制备出的氮化铝陶瓷的热导率以及后续烧结,成形工艺有重要影响。

一般认为,要获得性能优良的AlN陶瓷材料,必须首先制备出高纯度,细粒度,窄粒度分布,性能稳定的AlN粉末。

目前,氮化铝粉末的合成方法主要有3种:铝粉直接氮化法,碳热还原法,自蔓延高温合成法。

其中,前2种方法已应用于工业化大规模生产,自蔓延高温合成法也开始在工业生产中应用。

1.1 铝粉直接氮化法直接氮化法就是在高温氮气氛围中,铝粉直接与氮气化合生成氮化铝粉末,反应温度一般在800~1200℃化学反应式为:铝粉直接氮化法优点是原料丰富,工艺简单,适宜大规模生产。

目前已经应用于工业生产。

但是该方法也存在明显不足,由于铝粉氮化反应为强放热反应,反应过程不易控制,放出的大量热量易使铝形成融块,阻碍氮气的扩散,造成反应不完全,反应产物往往需要粉碎处理,因此难以合成高纯度,细粒度的产品。

浅谈氮化铝的性质、制备及应用

浅谈氮化铝的性质、制备及应用浅谈氮化铝的性质、制备及应用1氮化铝的性质氮化铝(AlN)是一种综合性能优异的先进陶瓷材料,是一种被国内外专家一致看好的新型封装材料,也是目前公认的最有发展前途的高热导陶瓷材料。

对其的研究开始于一个多世纪以前,但当时仅将其用作固氮剂化肥使用。

作为共价化合物的氮化铝,由于其具有较高的熔点和较低的自扩散系数,导致其难以烧结。

直到上世纪50年代,氮化铝陶瓷才被人们首次制得,并作为一种耐火材料使用,而后广泛应用于纯铁、铝以及铝合金的熔炼。

从上世纪70年代以来,随着研究的进一步深入,氮化铝的制备工艺逐渐走向成熟,其应用的领域和规模也不断扩大。

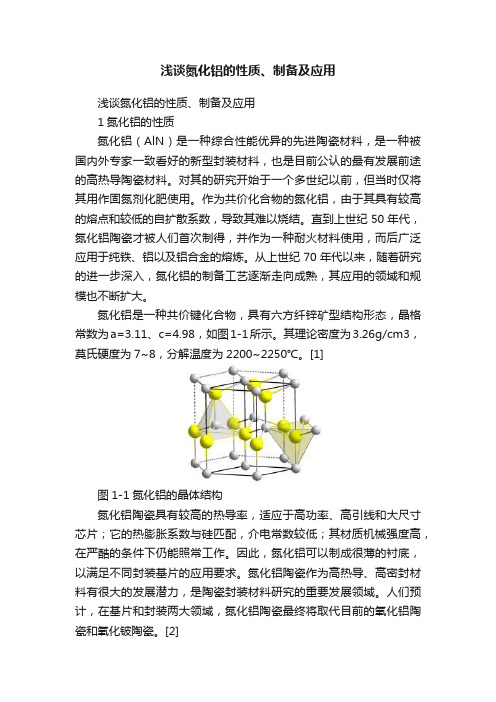

氮化铝是一种共价键化合物,具有六方纤锌矿型结构形态,晶格常数为a=3.11、c=4.98,如图1-1所示。

其理论密度为3.26g/cm3,莫氏硬度为7~8,分解温度为2200~2250℃。

[1]图1-1氮化铝的晶体结构氮化铝陶瓷具有较高的热导率,适应于高功率、高引线和大尺寸芯片;它的热膨胀系数与硅匹配,介电常数较低;其材质机械强度高,在严酷的条件下仍能照常工作。

因此,氮化铝可以制成很薄的衬底,以满足不同封装基片的应用要求。

氮化铝陶瓷作为高热导、高密封材料有很大的发展潜力,是陶瓷封装材料研究的重要发展领域。

人们预计,在基片和封装两大领域,氮化铝陶瓷最终将取代目前的氧化铝陶瓷和氧化铍陶瓷。

[2]氮化铝陶瓷的主要特点如下:1)热导率高,是氧化铝陶瓷的5~10倍,与剧毒氧化铍相当;2)热膨胀系数(4.3×10-6/℃)与半导体硅材料(3.5-4.0×10-6/℃)匹配;3)机械性能好,高于氧化铍陶瓷,接近氧化铝;4)电性能优良,具有极高的绝缘电阻和低的介质损耗;5)可以进行多层布线,实现封装的高密度和小型化;6)无毒,有利于环保。

[3]2氮化铝粉体的制备2.1直接氮化法氮化铝在自然界中不存在,现在是由金属铝粉末直接氮化合成或由Al2O3碳热还原后再直接氮化法制备,其化学反应式为:2Al(s)+N2(g)→2AlN(s)直接氮化法具有若干优点:1)成本低廉;2)原料丰富;3)反应体系简单,没有副反应;4)反应温度低于碳热还原;5)适合大规模生产。

氮化铝的制备

氮化铝的制备1 什么是氮化铝氮化铝是一种具有均一形貌、光洁表面和致密结构的氮化物,它由氮与铝或bg组成。

它具有良好的抗腐蚀性,耐高温性和耐磨性。

同时,由于它的结晶形状形成的较小的粒径,还可以用来增强基体的抗压强度和耐磨性。

根据产品的不同用途,氮化铝可以用于增强体系中的耐磨性;也可以被用作硬质合金,因其良好的抗磨性能。

2 氮化铝的制备氮化铝是通过氮沉积和渗氮技术来制备的。

氮沉积是将外部氮气供应到熔体中,使Bg或铝析出氮化铝颗粒;而渗氮技术是将外部氮气稳定沉积在已发泡的Bg基复合材料表面上,表面涂覆氮化铝与熔体接触而产生的。

以上两种技术可制备出作为基体改性的聚合物含氮化铝(PNC)。

3 氮化铝的应用氮化铝具有良好的耐磨性,通常用于生产各种零部件,如蜗轮、螺纹、轴承、弹簧、泄漏垫等零部件。

此外,它还可以用于制造硬质合金、耐磨谐振器和阻尼器、节流卡等机械零部件。

同时,氮化铝颗粒的使用还可以改善现有合金的动态力学性能、介质保护能力和耐油性能,因此也可用于内燃机和发动机零部件的生产。

4 试验和校准这些都需要进行适当的试验和校准以确保其使用安全性和高效性,确保生产出来的产品能够满足客户的要求。

在生产阶段,制造商需要使用不同的实验方法和设备,以确保每种原材料和产品的性能指标都能符合相应的要求,确保用户使用产品时能够获得最佳的效果。

5 总结氮化铝是一种具有优良性能的氮化物,它由氮与铝或Bg组成。

氮化铝常用于制造零部件、硬质合金、机械零部件等,具有良好的抗腐蚀性、抗磨性能和耐高温性。

在制备氮化铝时,可采用氮沉积和渗氮技术,同时也需要进行适当试验和校准,以确保其使用安全性和效果。

氮化铝基板制备.

烧结助剂的选择

AlN的烧结助剂一般是碱金属氧化物和碱土金属氧化物, 烧结助剂主要有两方面的作用:一方面形成低熔点物相, 实现液相烧结,降低烧结温度,促进坯体致密化;另一方 面,高热导率是AlN基板的重要性能,而实现AlN基板中由 于存在氧杂质等各种缺陷,热导率低于及理论值,加入烧 结助剂可以与氧反应,使晶格完整化,进而提高热导率。

表1

4种陶瓷封装材料的性能对比

AlN的典型性能

AlN晶体的晶格常数为a=0.311nm,c=0.498nm,是六方晶系纤锌矿 型共价键化合物,其结构如图1所示。AlN晶体呈现白色或灰色,常压下 分解温度为2200~2450℃,理论密度为3.26g/cm³ 。AlN具有优良的综合 性能,主要性能见表2

声子散色对热导率λ的影响关系式为:

AlN热导率与温度的关系 从式中可以看出,对于给定体系,声子平均自由程(l)是影响热导率的 关键因素,声子的平均自由程越长,热导率越高。在热传输过程中,晶体中 的缺陷、晶界、空洞、电子以及声子自身都会产生声子散射,从而降低声子 的平均自由程,进一步影响热导率。

氮化铝陶瓷的基础研究

陶瓷基板的成型主要有压膜、干压和流延 成型3种方法。其中以流延成型生产效率最高, 且易于实现生产的连续化和自动化,改善产品质 量,降低成本,实现大批量生产,生产的基板厚 度可以薄至10µm一下,厚至1mm以上。流延成 型是AlN陶瓷基板向实用化转化的重要一步,有 着重要的应用前景。

流延成型示意图

AlN粉体的合成

AlN粉体的合成方法很多,目前研究较多 的有5种方法:

铝粉直接氮化法 Al2O3碳还原法 化学气相沉淀法

溶胶—凝胶法

自蔓延高温合成法

烧结理论

氮化铝自扩散系数小,烧结非常困难。通过以下三种途 径可以获得致密的高性能氮化铝陶瓷:(1)使用超细粉; (2)热压或等静压;(3)引入烧结助剂。其中,第一种途 径受粉体性能影响较大,而且超细粉会给流延成型带来困难; 第二种途径适用于高性能块体氮化铝材料的制备,对氮化铝 流延基片与金属浆料共烧的多中陶瓷技术有很大的局限性, 不能用于电子封装;第三种途径工艺上易于实现,且适于流 延成型和无压烧结,有可能获得低成本高性能的氮化铝陶瓷 材料。

2023年高纯氮化铝粉体行业分析报告及未来五至十年行业发展报告

高纯氮化铝粉体行业分析报告及未来五至十年行业发展报告目录前言 (4)一、高纯氮化铝粉体行业(2023-2028)发展趋势预测 (4)(一)、高纯氮化铝粉体行业当下面临的机会和挑战 (4)(二)、高纯氮化铝粉体行业经营理念快速转变的意义 (5)(三)、整合高纯氮化铝粉体行业的技术服务 (6)(四)、迅速转变高纯氮化铝粉体企业的增长动力 (6)二、高纯氮化铝粉体产业未来发展前景 (7)(一)、我国高纯氮化铝粉体行业市场规模前景预测 (7)(二)、高纯氮化铝粉体进入大规模推广应用阶 (7)(三)、中国高纯氮化铝粉体行业的市场增长点 (8)(四)、细分高纯氮化铝粉体产品将具有最大优势 (8)(五)、高纯氮化铝粉体行业与互联网等行业融合发展机遇 (9)(六)、高纯氮化铝粉体人才培养市场广阔,国际合作前景广阔 (10)(七)、高纯氮化铝粉体行业发展需要突破创新瓶颈 (11)三、高纯氮化铝粉体企业战略选择 (11)(一)、高纯氮化铝粉体行业SWOT分析 (11)(二)、高纯氮化铝粉体企业战略确定 (12)(三)、高纯氮化铝粉体行业PEST分析 (13)1、政策因素 (13)2、经济因素 (13)3、社会因素 (14)4、技术因素 (14)四、高纯氮化铝粉体业发展模式分析 (15)(一)、高纯氮化铝粉体地域有明显差异 (15)五、2023-2028年宏观政策背景下高纯氮化铝粉体业发展现状 (16)(一)、2022年高纯氮化铝粉体业发展环境分析 (16)(二)、国际形势对高纯氮化铝粉体业发展的影响分析 (17)(三)、高纯氮化铝粉体业经济结构分析 (18)六、宏观经济对高纯氮化铝粉体行业的影响 (19)(一)、高纯氮化铝粉体行业线性决策机制分析 (20)(二)、高纯氮化铝粉体行业竞争与行业壁垒分析 (21)(三)、高纯氮化铝粉体行业库存管理波动分析 (21)七、高纯氮化铝粉体行业竞争分析 (22)(一)、高纯氮化铝粉体行业国内外对比分析 (22)(二)、中国高纯氮化铝粉体行业品牌竞争格局分析 (23)(三)、中国高纯氮化铝粉体行业竞争强度分析 (24)1、中国高纯氮化铝粉体行业现有企业竞争情况 (24)2、中国高纯氮化铝粉体行业上游议价能力分析 (24)3、中国高纯氮化铝粉体行业下游议价能力分析 (24)4、中国高纯氮化铝粉体行业新进入者威胁分析 (24)5、中国高纯氮化铝粉体行业替代品威胁分析 (25)(四)、初创公司大独角兽领衔 (25)(五)、上市公司双雄深耕多年 (26)(六)、高纯氮化铝粉体巨头综合优势明显 (26)八、高纯氮化铝粉体行业企业差异化突破战略 (27)(一)、高纯氮化铝粉体行业产品差异化获取“商机” (27)(二)、高纯氮化铝粉体行业市场分化赢得“商机” (28)(三)、以高纯氮化铝粉体行业服务差异化“抓住”商机 (28)(四)、用高纯氮化铝粉体行业客户差异化“抓住”商机 (28)(五)、以高纯氮化铝粉体行业渠道差异化“争取”商机 (29)九、高纯氮化铝粉体产业投资分析 (29)(一)、中国高纯氮化铝粉体技术投资趋势分析 (29)(二)、大项目招商时代已过,精准招商愈发时兴 (30)(三)、中国高纯氮化铝粉体行业投资风险 (30)(四)、中国高纯氮化铝粉体行业投资收益 (31)十、高纯氮化铝粉体行业多元化趋势 (32)(一)、宏观机制升级 (32)(二)、服务模式多元化 (32)(三)、新的价格战将不可避免 (32)(四)、社会化特征增强 (33)(五)、信息化实施力度加大 (33)(六)、生态化建设进一步开放 (33)1、内生发展闭环,对外输出价值 (33)2、开放平台,共建生态 (34)(七)、呈现集群化分布 (34)(八)、各信息化厂商推动高纯氮化铝粉体发展 (35)(九)、政府采购政策加码 (35)(十)、个性化定制受宠 (36)(十一)、品牌不断强化 (36)(十二)、互联网已经成为标配“风生水起“ (36)(十三)、一体式服务为发展趋势 (37)(十四)、政策手段的奖惩力度加大 (37)十一、高纯氮化铝粉体成功突围策略 (38)(一)、寻找高纯氮化铝粉体行业准差异化消费者兴趣诉求点 (38)(二)、高纯氮化铝粉体行业精准定位与无声消费教育 (38)(三)、从高纯氮化铝粉体行业硬文广告传播到深度合作 (39)(四)、公益营销竞争激烈 (39)(五)、电子商务提升高纯氮化铝粉体行业广告效果 (39)(六)、高纯氮化铝粉体行业渠道以多种形式传播 (40)(七)、强调市场细分,深耕高纯氮化铝粉体产业 (40)前言中国的高纯氮化铝粉体业在当前复杂的商业环境下逐步发展,呈现出一个积极整合资源以提高粘连性的耐寒时代。

【精品文章】氮化铝粉体的特性及应用

氮化铝粉体的特性及应用

氮化铝(AlN)是一种类金刚石氮化物的无机非金属材料,导热性好,热膨胀系数小,是良好的耐热冲击材料.抗熔融金属侵蚀的能力强,是熔铸纯铁、铝或铝合金理想的坩埚材料.氮化铝还是电绝缘体,介电性能良好,在电器元件制造领域也有很好的应用前景。

超细氮化铝粉末被广泛应用于大规模集成电路生产领域。

氮化铝陶瓷显微晶相氮化铝陶瓷LED基片

氮化铝粉末是制备氮化铝陶瓷的原料。

它的纯度,粒度,氧含量及其它杂质含量,对制备出的氮化铝陶瓷的热导率以及后续烧结,成形工艺有重要影响。

一般认为,要获得性能优良的AlN陶瓷材料,必须首先制备出高纯度,细粒度,窄粒度分布,性能稳定的AlN粉末。

纳米氮化铝粉体还可以应用与车用润滑油,起到修复摩擦面、降低摩擦系数提高摩擦面抗磨能力的作用。

氮化铝粉末主要用途简介:

1、制造高性能陶瓷器件:制造集成电路基板,电子器件,光学器件,散热器,高温坩埚

2、制备金属基及高分子基复合材料:特别是在高温密封胶粘剂和电子封装材料中有极好的应用前景。

3.纳米无机陶瓷车用润滑油及抗磨剂:纳米陶瓷机油中的纳米氮化铝陶瓷粒子随润滑油作用于发动机内部的摩擦副金属表面,在高温和极压的作用下被激活,并牢固渗嵌到金属表面凹痕和微孔中,修复受损表面,形成纳米陶瓷保护膜。

因为这层膜的隔离作用,从而极大的降低摩擦力,将运。

氮化铝陶瓷粉末的制备方法及展望

生成 的 A 2 使 粉 末 含氧量 提 高, l 0, 影响 AN 的热 1

导性 能。因此 , 粉体 合成 是 A1 陶瓷 生产 中的一个关 N

键环 节。

5 7 0 ℃ ) 是一种 良好的 耐热 冲击材 料 口o A N . ×1 / , 1 1 陶瓷 的制备工 艺和性 能均 受到 粉体 特性 的 直接 影响 , 要获得 高性能 的 A N 陶瓷 , 1 应采 用纯 度 高. 结活性 烧 好的粉 体作 为原料 。由于 A N 是共价 化合物 , 1 有限 的

以获得 A N 致 密 体 的主 要 原 因。高 的烧 结 压力 和添 1

氮化铝 ( N)是 一种 具有纤 锌 矿型 结构形 态 的 A1

难熔化 合物 H。晶格 常数 &=3 1, =4 90 A 原 1 .1 f .8, 1 子与相邻 的 N原 子形 成岐变 的 【 NH 】四面体 ,沿 C

摘要 : 论述 了国 内外氮化铝陶瓷粉 末的主要制备方法 , 铝粉直接氮化法、A 碳热还 原法、化学 气相沉积法 、 1 2 0, 溶胶 一凝胶 法、 自蔓延高温合成法和等离子化学合成法, 分析了这几种制备方法 的特点和研究进展及发展方 向。 关键词 : 氮化铝 ; 制备 ; 陶瓷粉末 中图分类号 : TM2 ; Q13 1T 2 . 8 T 3 ; Q1 6 2 文献标志码 : A 文章编号 :0 9 2 9 2 0 )5 0 0 4 1 0 —9 3 ( 0 60 —0 2 —0

存过 程 中极 易和 空 气 中 的 水分 及 氧 气发 生如 下 水解

和氧 化反应 一: 1

2 l +3 0=A 3 NH AN H2 l +2 3 2 O 4 l +3 A 2 AN 02 =2 l 3 2 0 +N () 1 () 2

氮化铝粉末生产工艺

氮化铝粉末生产工艺氮化铝是一种耐热、硬度和强度都很高的陶瓷材料,被广泛应用于电子、军工、航空航天等领域。

氮化铝粉末作为其原材料之一,在氮化铝制备过程中起着关键作用。

因此,研究氮化铝粉末生产工艺具有重要意义。

氮化铝粉末的制备方法有多种,其中常用的有溶胶凝胶法、氨解法、高能球磨法等。

以下是一种常用的氨解法制备氮化铝粉末的工艺流程:一、原料准备制备氮化铝粉末的主要原料是氨气(NH3)和氢气(H2),氮气(N2)作为惰性气体使用。

此外,还需要称量铝粉(Al)和碳粉(C)。

二、氨解反应氨解反应在封闭式反应器中进行,反应温度通常在800℃至1000℃之间。

反应过程中,铝一般处于液态,而碳粉则是在高温下热分解为碳(C)和二次燃料甲烷(CH4),并与铝发生反应生成氮化铝。

氢气是还原剂,避免了氮化物形成异质链接。

氮气在反应中起到稀释作用,维持反应气氛。

氨气是反应的主体,且参与反应生成氮气。

三、热处理经过氨解反应得到的产物需要进行热处理,将其放入高温炉中,在氢气氛中进行600℃~800℃高温热处理。

热处理过程中,产物会发生损失和烧结。

热处理时间和温度的选择对粉末的质量和性能影响较大。

四、制粒热处理后的产物需要破碎并且进行粗、细选,然后进行制粒,获得均匀的颗粒形态的粉末。

通常采用润湿法或柔性致密聚合法进行制粒。

五、筛分制粒后的氮化铝粉末需要进行筛分,以去除粗颗粒、杂质等。

粒径的选择应根据具体需要的应用条件而定。

通过不同的筛孔直径,可以得到不同粒径分布的氮化铝粉末。

六、包装筛分后的粉末放入铝箔袋或聚乙烯袋中,密封存储,以提高其稳定性和耐潮性。

综上所述,氨解法制备氮化铝粉末的过程包括原料准备、氨解反应、热处理、制粒、筛分和包装等环节。

该方法制备的氮化铝粉末具有粒径分布均匀、颗粒形态优良、生产效率高等优点,被广泛应用于氮化铝复合材料及高温结构材料等领域。