年产85万吨的水泥窑头设计ppt

水泥生产工艺课件 PPT资料共40页

生产路线

窑型

生料→熟料 立窑 湿法

中空干法 新型干法

粉尘产生量

其中 窑 工艺

85kg/ t熟料 60 25 155kg/ t熟料 118 37 245 kg/ t熟料 161 84 182kg/ t熟料 130 52

复膜 袋

0.31 0.49 0.18

排 普通 袋

0.43 0.78 1.23 0.36

• 如果按水泥运输无组织粉尘排放水泥厂内外 各占50%计算,在水泥厂内散装水泥粉尘排 放为0.14粉尘/t水泥,使用袋装水泥时,水 泥粉尘排放为2.24粉尘/t水泥,袋装比散装 多排放粉尘2.1㎏粉尘/t水泥。

SO2产生量及污染

水泥生产二氧化硫排放量

生产路线 生料→熟料

窑型 立窑

原煤消耗 224 kg/ t熟料

一、 国家对水泥工业清洁生产要求

1. 淘汰落后生产工艺及装备 2. 禁止建设落后的工艺生产线 3. 发展先进的工艺及产品 4. 对现有落后工艺进行技术改造

二、转变水泥工业的增长方式

• 1. 大力宣传和贯彻落实《水泥工业发展专项规划》、 《水泥工业产业发展政策》和其他相关行业政策;

• 2.严格市场准入条件,加强监督和管理; • 3.各地根据本地区水泥工业发展情况,继续加大淘汰落

161 kg/ t熟料

0.15 S kg/ t熟料 0

水泥厂生产流程及主要设备PPT课件

第14页/共26页

3.水泥粉磨站

若把水泥生产设备工艺过程作为一个完整的工艺系统来看,最终产品是水泥,熟料是半成品,所以可 以将这个系统分开,从原料采掘到制成熟料是一段,由熟料制成水泥和装运发货是第二段。一般情况下这 两段应放在一起,这样少占用土地,方便管理,用人工也少,可以完全集中控制。然而在有些特殊情况又 以分开更为有利。

布置位置 位于冷却机后面、窑头电收尘排风机前面

15.窑头电收尘排风机

用途 用于抽引冷却机废气经电收尘器净化后排空

布置位置 位于窑头冷却机和电收尘器后面

工作风温 正常:200~250℃ 最大(短时):400℃

风机叶片需采用优质耐磨材料制成,保证转子叶片有较长的寿 命。

16 熟料链斗输送机

第24页/共26页

第13页/共26页

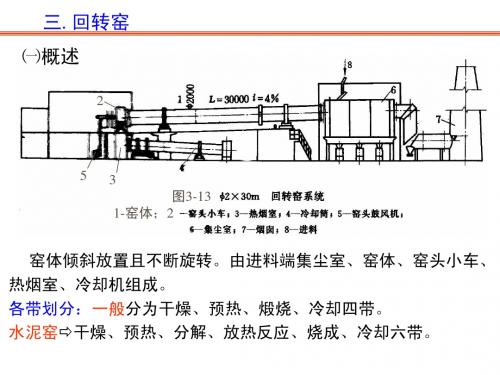

2.回转窑系统

回转窑是由钢板卷制的圆筒,内砌耐火 砖,由装车简体上的轮带和下面的托轮支承, 用装在窑身上的大齿圈传动。回转窑通常以 3.5%的斜度安放,转数一般在1转/分钟以内、 新式干法窑可达3转/分钟以上。单筒冷却机与 窑相似,不同的是筒内装有扬料板用以加速熟 料冷却。窑头高温区简体温度过高,以前曾用 水冷却,现已改为用风冷却。

第9页/共26页

5.水泥熟料的烧成

生料在旋风预热器中完成预热和预分解 后,下一道工序是进入回转窑中进行熟料的烧 成。

在回转窑中碳酸盐进一步的迅速分解并发生一 系列的固相反应,生成水泥熟料中的等矿物。 随着物料温度升高近时,部分矿物会变成液相, 溶解于液相进行反应生成大量 (熟料)。熟料 烧成后,温度开始降低。最后由水泥熟料冷却 机将回转窑卸出的高温熟料冷却到下游输送、 贮存库和水泥粉磨所能承受的温度,同时回收

建筑材料热工设备-1-水泥窑-第3节 回转窑结构及其工作原理 (2)

窑尾密封及冷风套

接触式密封装置

弹簧

摩擦板 筒体

密 封 装 置

1) 湿法回转窑

湿法煅烧工艺有:①湿法长窑,采用窑内热 交换装置,如格子式热交换器等;②湿法短窑, 采用窑外热交换装置,如料浆蒸发机等;③湿法 中长窑,采用料浆压滤机等,使入窑生料水分降 低为15%~20%。 下面以湿法长窑为例,介绍其生产流程。 湿法回转窑是与水平呈3%~5%斜度的细长圆 筒( L/D=30~40),筒体安装在支承装置上,在其 中部由传动装置以0.5~1.5r/min的慢速带动旋转 。

回转窑的发展

水泥生产自1824年诞生以来,180年间生产技术历经 多次变革.作为水泥熟料的煅烧设备,开始是间歇作业的 土立窑

1885年—回转窑问世 1928年—立波尔窑诞生 1950年—悬浮预热器窑出现(称洪堡窑) 1971年—预分解窑诞生 1992年—日产一万吨熟料窑投产 2009年—日产一万二千吨熟料窑投产.

30 2018/1/28

湿法生产的工艺过程

根据生料沿窑长的温度变化和熟料煅烧过程可将全窑大致 划分为干燥、预热、分解、放热反应、烧成和冷却六个带, (1)干燥带 物料由常温升高到150℃,使料浆中物理水被蒸

(2)预热带 物料由150℃升高到750℃。生料中有机物首先分 解。当温度升至500℃左右,粘土中的结晶水开始挥发并分解 成SiO2和Al2O3,石灰石中MgCO3也开始分解,此时物料逐 以上两带中传热方式以对流和传导为主。为了强化热交换, 两带内挂有许多链条和格子式热交换器,以增加热交换面积 ,强化物料的干燥、预热过程。同时,链条还有收尘和成球 作用。物料在干燥预热带中主要是物理变化。此两带占窑长 的42%~47%。

9 2018/1/28

回转窑的煅烧工艺

第三章_原料煅烧窑-回转窑

回转窑

冷却筒

热交换

窑尾

出料

冷空气

(靠窑尾排烟机在窑头处产生的负压吸进来)

特点:

优点:结构简单,坚固;热效率高,电耗低。 缺点:冷却效果差,扬尘大。

多筒冷却机:

由围绕窑的卸料端的6~14个冷却筒构成。属于逆

流工作方式。冷却空都是靠窑尾排烟机在窑头处产生

的负压吸进来。

篦式冷却机:

㈢回转窑的工作原理

1.物料的运动 理想状况不考虑物料颗粒在窑壁上和料层内的滑动, 以及物料颗粒大小对物料运动的影响。图3-20。 实际状况物料间由于粉料的存在或加料量太少,粉料 或中间一层物料不能与其它物料均匀混合,往往夹在中 间滑动。

煅烧带

预热带

窑尾(冷端) 集尘室

冷却机 出料

二次空气

除尘器 烟 囱

排出

㈡ 回转窑的结构

1.窑体 ⑴窑体形式: 直筒形—窑体直径相同,结构简单,便于制作和维修; 热端扩大型—扩大燃烧区域(煅烧带)的直径,加大煅烧带的

容积,提高窑的发热能力,同时加大火焰气体辐射层的厚度, 改善了窑内高温区域的传热。 冷端扩大型—扩大干燥带和预热带,提高窑的预热能力,降低 窑尾风速和废气温度。主要用于湿法长窑。 哑铃型—冷端扩大是为了放置热交换装置而不致过多地提高气 体的流速,热端扩大是为了提高窑的发热能力,中间收缩可节 省钢材。

③液压挡轮 。

结构 图3-16。挡轮布置于滚圈的下侧,通过

空心轴支撑在两根平行的支承轴(由上底座、下

底座固定在基础上)上。空心轴可在活塞—活塞 杆的推动下,沿支承轴轴向滑移。

图3-16

工作原理设有这种挡轮的窑,托轮与滚圈可以平行安装,窑筒 体在下滑力的作用下向下滑动,到达一定位置后触动限位开关而 启动液压油泵,靠液压油的压力推动活塞—活塞杆,从而推动挡

水泥企业余热发电技术介绍(ppt 52页)

锅炉

主蒸汽压力 主蒸汽温度 锅炉入口废气量 锅炉入口废气温度 饱和蒸汽焓 饱和水焓 过热器传热面积 蒸发器传热面积 省煤器段给水温度 省煤器出口废气温度 省煤器传热面积 总面积

汽轮机

进汽压力 进汽温度 高压缸效率 排汽压力 排汽温度 实际排汽焓 排汽干度 发电量 汽轮机汽耗 标准煤耗

MPa ℃ Nm3/h ℃ kJ/kg kJ/kg m2 m2 ℃ ℃ m2 m2

对于余热发电由于余热热源温度的限制,进汽压力、温度不可能无限制 提高,制约了循环热效率的提高,排汽压力受到冷却水的温度的限制, 也不能过低。

通过对朗肯循环的分析结合水泥窑的特点,得出水泥窑余热电站原则: A 利用相对高温废气余热尽量生产相对高压、高温的蒸汽减少换热 温差、提高热效率; B 对于中低温余热废气,应先考虑用低温余热废热取代汽轮机的回 热抽汽,当低温余热废气余热量过大时,利用剩余的中温废气余热 再生产中低压参数蒸汽,并按蒸汽压力分别补入汽轮机; C 对于余热发电,其循环热效率不可能高于朗肯循环热效率。

P=1.0MPa时,水加热至Tb=179.9℃才形成蒸汽 P=1.27MPa时,水加热至Tb=191.6℃才形成蒸汽 P=2.45MPa时,水加热至Tb=216.7℃才形成蒸汽 P=0.1MPa时,水加热至Tb=100℃才形成蒸汽 P=0.007MPa时,水加热至Tb=39.2℃才形成蒸汽

MPa

饱和温 度℃

120.2 3

133.5 4

143.6 2

151.8 5

179.8 8

187.9 6

201.7 3

222.9

247.5 1

1.2主蒸汽压力与余热锅炉废气出口温度的关系

P=1.0MPa时 T=179.9℃+Δtmin P=1.27MPa时 T=191.6℃+Δtmin P=2.45MPa时 T=216.7℃+Δtmin P=0.1MPa时 T=100℃+Δtmin P=0.075MPa时 T=89.2℃+Δtmin Δtmin由锅炉设计确定

2024版水泥工艺基础培训ppt课件

2024/1/27

6

CHAPTER 02

原料与燃料

2024/1/27

7

石灰石

石灰石是水泥生产的主要原料 之一,主要成分为碳酸钙。

2024/1/27

石灰石的品质对水泥的质量有 着重要影响,优质石灰石应具 有适当的化学成分、低的有害 成分和高的烧失量。

石灰石的开采和加工也是水泥 生产过程中的重要环节,包括 破碎、筛分和储存等步骤。

8

黏土

黏土是水泥生产的辅助原料,主 要提供硅和铝等氧化物。

黏土的种类和性质对水泥的烧成 温度和熟料矿物组成有一定影响。

黏土的开采和加工过程与石灰石 类似,也需经过破碎、筛分和均

化等步骤。

2024/1/27

9

铁矿石

铁矿石是水泥生产的校正原料, 主要用来调节熟料中的氧化铁含

量。

2024/1/27

熟料中的氧化铁含量对水泥的颜 色、凝结时间和强度等性能有影

2024/1/27

11

CHAPTER 03

破碎与粉磨

2024/1/27

12

破碎设备类型及工作原理

01

02

03

颚式破碎机

通过动颚和静颚的相对运 动,将物料压碎或劈碎。

2024/1/27

圆锥破碎机

利用圆锥体的旋转和偏心 套的旋转,使物料在破碎 腔内受到挤压、弯曲和剪 切作用而破碎。

反击式破碎机

利用高速旋转的转子上的 板锤,对送入破碎腔内的 物料产生高速冲击而破碎。

17

烧成过程控制参数调整方法

温度控制

根据物料性质和烧成要求,调整 燃烧器火焰温度、窑内温度分布

等参数,确保烧成质量。

气氛控制

通过调整燃烧器空气过剩系数、 窑头排风机开度等参数,控制窑

5000吨水泥厂窑窑头设计

目录3.1计算依据和范围 (1)3.2物料平衡计算 (1)3.2.1物料平衡计算的目的 (1)3.2.2物料平衡计算 (2)3.3全厂物料平衡表 (7)3.4运输方式的选择 (7)3.4.1原料进厂运输方式的选择 (7)3.4.2水泥出厂运输方式的选择 (8)3.5工厂运输量表 (8)3.6物料储存设施的选择与计算 (8)3.6.1堆场(堆棚) (9)3.6.2圆库及水泥成品库 (13)3.7全厂出库一览表 (18)参考文献 (18)3.1计算依据和范围(1)原料与煤灰的化学分析(2)煤的工业分析(3)熟料日产量:5000t/d ; (4)工厂产品结构:1)70%熟料用于生产P.O.42.5水泥: 熟料:混合材:石膏=50:45:5 2)30%熟料用于生产P.O.52.5水泥: 熟料:混合材:石膏=70:25:5 (5)生产损失:3%;(6)熟料烧成热耗 3350KJ/KG 燃料发热量 20930KJ/KG 煤; (7)年利用率:0.85(预分解窑); (8)熟料三率值为:KH=0.89;SM=2.1;IM=1.3; (9)煤灰掺入量:4.571%; (10)环保设备收尘率约为100%; (11)原料水分:石灰石1%,粘土0.8%,铁粉12%,石膏1%,混合材1%。

(12)煤的M ad =0.6%3.2物料平衡计算3.2.1物料平衡计算目的全厂物料平衡是根据计划的全年生产水泥的量或者计划每周生产的熟料量(预先确定的生产规模),在建设水泥生产线之前,必须要先计算水泥厂每年、每周、每天、每小时需要的各种原料、燃料、材料的量,还有从原料进厂直到成名称 烧失量 SiO 2 Al 2O 3 Fe 2O 3 CaO MgO 总和 石灰石 42.66 2.42 0.31 0.19 53.13 0.57 99.28 粘土 5.27 70.25 14.72 5.48 1.41 0.92 98.05 铁粉 --- 34.42 11.53 48.27 3.53 0.09 97.84 煤灰---53.5235.344.464.791.1999.30挥发物固定碳 灰分 热值 水分 22.42%49.02%28.56%20930kJ/kg0.6%品等各工序所需要处理的物料量。

水泥窑协同处置危险废物技术交流会ppt

4、危险废物投加量及可能对水泥品质的影响

危险废物投加量: 1、根据固体废物的成分、热值等参数进行合理配伍,保障固体废物投加

后水泥窑能稳定运行。含有机挥发性物质的废物、含恶臭废物及含氰废物不能 投入生料制备系统,应从高温段投入水泥窑。

2、水泥窑协同主要用的是余热,余热的利用是有最佳值的,超过的话得不 偿失。危险废物热值特别高的情况,会和热值低的进行掺配。

6 股票编号:08196.HK

2.2、回转窑协同处置危险废物一般工艺路线(I)

危险废物的预处理一般根据危险废物不同性质而分类处理。热值高且稳定 的危险废物优先作为水泥窑替代燃料进行利用;符合水泥原料成分且含量 较高的可作为替处置;半固态、液态危险废物主要在混合配伍后采用污泥 泵、隔膜泵等直接泵送入水泥窑。

要求,不影响水泥的产品质量和水泥窑的稳定运行。 协同处置固体废物应利用现有新型干法水泥窑,并采用窑磨一体化运行方式。

新建、改建或扩建处置危险废物的水泥企业,应选择单线设计熟料生产规模4000 t/d 及以上水泥窑。

4 股票编号:08196.HK

2.1、回转窑协同处置危险废物的优势(I)

新型干法水泥窑协同处置危险废物的技术优势体现在: 1、处置温度高。水泥窑内物料烧成温度一般在1450℃左右,在焚烧温度较高 的水泥回转窑中,危险废物中有机物的有害成分焚毁率可达99.99%以上,即使 难以分解的稳定有机物也能完全分解。 2、焚烧空间大。水泥窑的焚烧空间大,旋转筒体直径一般在3.0~5.0米、长度 在45~100米,不仅可以接受处理大量的危险废物,而且可以保持均匀、连续、 稳定的焚烧环境。 3、停留时间长。水泥窑筒体长、斜度小、旋转速度低,危险废物在窑中高温 下停留时间长,一般危险废物从窑尾到窑头总停留时间大于30分钟,气体停留 时间大于6秒,焚烧彻底且有效地遏制了二噁英的产生。 4、处置规模大。水泥窑具有较高的运转率,国内一般水泥企业的年运转率为 90%左右。因此,水泥窑协同处置危险废物的规模大,从替代原料的角度考虑 也有较大的提升空间。 5、避免二次污染:水泥窑协同处置危险废物可以避免一般专业焚烧炉燃烧废 气、废渣产生的二次污染问题;使废物中的重金属在高温下得到固化并稳定留 存于熟料矿物中。

年产150万吨新型干法水泥生产线回转窑工艺设计说明书_课程设计说明书 精品

湖北理工学院课程设计说明书课程名称:新型干法水泥生产技术与设备设计题目:年产150万吨回转窑热平衡计算专业:无机非金属材料工程班级:2010级(一)班学号:201040940141姓名:刘成龙成绩:指导教师(签名):姜老师设计时间: 2012.11.27——2012.12.7原始资料1. 气候条件:(1)当地大气压101.325Kp (2)环境风速0m/s(3)空气干球温度7℃(4)空气相对湿度6%2.物料的性质及工艺要求(1)物料化学成分(%)成分Loss SiO2 Al2O3 Fe2O3 CaO MgO SO3 其它合计项目干生料35.58 13.67 3.55 2.59 42.5 1.56 0.55 100 熟料0 20.60 5.85 5.00 63.91 2.10 2.54 100 煤灰0 40.50 16.72 10.85 15.97 5.42 5.51 5.03 100 (2)煤的工业分析及元素分析(%)元素分析(%)工业分析(%)发热量Q f DW(kJ/kg煤粉)C f H f S f N f O f V f FC f A f W f66.48 4.08 0.35 1.17 11.84 30.40 53.52 11.28 4.80 25376(3)熟料矿物组成组分C3S C2S C3A C4AF 含量(%)57.09 16.08 7.05 15.20 (4)熟料出冷却机温度t Lsh=200℃(5)如要煤粉温度t r=40℃(6) 一次空气入窑温度t y1k=36℃(7)入窑冷却机冷空气温度t k=36℃(8)窑头漏风温度t yLOK=36℃(9) 入冷却机冷空气量V LK=2.14Nm3/㎏熟料(10)入窑风量比(%)。

一次风:二次风:窑头漏风=29:64:7(11)燃料比(%)。

回转窑(Ky):分解炉(Kf) =47:53(12)废气出预热器温度t f=370℃(13)出预热器飞灰量m fh=0.141kg/kg熟料(14)电收尘器和增湿塔综合收尘效率为η=99.28%(15)回收飞灰入窑温度t th=50℃(16)气力提升泵料风比14.1kJ/Nm3(17)喂料带入空气温度t s=50℃(18)窑尾过剩空气系数ɑy=1.05(19)分解炉漏风占分解炉燃料燃烧用理论空气量的0.05(20)分解炉出口过剩空气系数ɑf=1.25(21)系统热损失Q B=540kJ/kg熟料(22)熟料中燃料灰分掺辱的百分比ɑ=100(23)生料水分W s=0(24)冷却机烟囱排出空气温度t pk=220℃(25) 冷却水带出热量Q Ls=170kJ/kg熟料(26)窑的设计产量:年产150万吨目录前言 (4)一、物料平衡、热平衡计算 (5)1.1物料平衡计算 (5)1.1.1 收入项目 (5)1.1.2 支出项目 (7)1.2 热量平衡计算 (8)1.2.1 收入项目 (8)1.2.2 支出项目 (9)二、窑的计算 (11)2.1.窑的规格 (11)2.1.1 直径 (11)2.1.2 长度 (12)2.2 回转窑斜度、转速及功率的计算 (12)2.2.1 斜度和转速 (12)2.2.2 功率 (12)2.3 风速核算 (12)2.3.1 烧成带标准风速 (12)2.3.2 窑尾工况风速 (13)三、主要热工技术参数计算 (13)3. 1、熟料单位烧成热耗 (13)3.2、熟料烧成热效率 (13)3.3、窑的发热能力 (13)3.4、燃烧带衬砖断面热负荷 (13)四.结语 (14)五.参考文献 (14)前言当前世界水泥工业的发展是以节能、降耗、环保为中心,走可持续发展的道路。

4.5kt窑头窑中车间 模板3

(二 〇 一 四 年 六 月本科毕业设计说明书学校代码: 10128 学 号:题 目:4.5k t /d 水泥熟料水泥厂窑头窑中车间工艺设计学生姓名:学 院:化工学院系 别:无机非金属材料工程系 专 业:无机非金属材料工程 班 级: 指导教师:摘要新型干法技术在当前水泥生产中应用最为广泛,本着经济合理,技术先进的原则,本人进行了对日产4500t水泥窑头窑中车间的设计。

在物料、主机、热量、储库平衡计算的基础上选择了主要设备。

回转窑由筒体,支承装置,带挡轮支承装置,传动装置,活动窑头,窑尾密封装置,喷煤管装置等部件组成。

回转窑的窑体与水平呈一定的倾斜,整个窑体由托轮装置支承,并有控制窑体上下窜动的挡轮装置,传动系统除设置主传动外,还设置了在主电源中断时仍能使窑体转动,防止窑体弯曲变形的辅助传动装置,窑头、窑尾密封装置采用了先进的技术,保证了密封的可靠性。

关键词:水泥;配料计算;热工计算;窑头窑中车间AbstractNew dry process cement production technology in the most widely used, the spirit of economic rationality, advanced technology principle, I conducted a design workshop on the Nissan 4500t cement kiln of kiln. Based in the material, host, heat balance, reservoir on the selection of the main equipment.Rotary kiln is composed of a cylinder body, a supporting device, with a wheel supporting device, transmission device, a movable kiln head, kiln tail sealing device, coal dust pipe device and other components. Kiln body and the horizontal rotary kiln with a certain inclination, the whole kiln body consists of a roller supporting device, and a control wheel device to block the movement of kiln body, transmission system in addition to set up the main transmission, also set up can still make the kiln body rotates in the main power supply is interrupted, prevent the auxiliary gear bending deformation of kiln, kiln, kiln tail sealing device adopts advanced technology, to ensure the reliability of sealing.Key Word:Cement; burden calculation; thermodynamic calculation; workshop kiln kiln;目录摘要 (1)Abstract (3)目录 (4)第一章水泥厂基本建设前期工作 (3)1.1确定矿山资源 (3)1.2 确定水泥厂厂址 (3)1.3 原始数据 (5)第二章配料及工艺平衡计算 (7)2.1 配料计算 (7)2.1.3煤灰掺入量 (8)2.1.4 利用尝试误差法计算干原料配合比 (8)2.1.5 湿原料配合比计算 (10)2.2 物料平衡 (10)2.2.1 标定窑台时产量 (10)2.2.2 烧成车间生产能力和工厂生产能力计算 (12)2.2.3 原材料的消耗定额 (13)2.2.4 物料平衡表 (16)2.3 主机平衡 (18)2.3.1 主机选型 (18)2.3.2 主机平衡表 (21)2.4 储库平衡 (22)2.4.1 各物料的储存期 (22)2.4.2 储库平衡计算 (22)2.5回转窑热平衡计算 (28)2.5.1物料平衡与热量平衡计算的基准 (28)2.5.2 物料平衡 (28)2.5.3热量平衡 (37)2.5.4 物料平衡表及热量平衡表 (43)第三章窑头,窑中车间的设计 (47)3.1回转窑的产量标定 (48)3.2窑筒体性能计算 (50)3.3回转窑设备的选型 (50)34.3.1回转窑传动装置的选型 (50)3.3.2窑尾窑头密封装置的设计 (52)3.3.3回转窑鼓风机的选型 (53)3.3.4电收尘器和排风机的设计 (54)3.3.5喷煤嘴的设计 (55)3.4熟料冷却机的选型: (55)参考文献 (65)谢辞 (65)引言毕业设计是教学过程的最后阶段采用的一种总结性的实践教学环节。