转炉区域热试大纲

转炉炉前安全操作规程(3篇范文)

转炉炉前安全操作规程(3篇范文)(经典版)编制人:__________________审核人:__________________审批人:__________________编制单位:__________________编制时间:____年____月____日序言下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!并且,本店铺为大家提供各种类型的经典范文,如工作报告、合同协议、心得体会、演讲致辞、规章制度、岗位职责、操作规程、计划书、祝福语、其他范文等等,想了解不同范文格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!Moreover, our store provides various types of classic sample texts, such as work reports, contract agreements, insights, speeches, rules and regulations, job responsibilities, operating procedures, plans, blessings, and other sample texts. If you want to learn about different sample formats and writing methods, please pay attention!转炉炉前安全操作规程(3篇范文)【第1篇】转炉炉前安全操作规程1、禁止用潮湿的渣板、取样勺进行试渣和取样,禁止用水份过大的石英石压渣。

济钢210t转炉本体自动控制系统调试大纲

济钢集团有限公司210t转炉本体自动控制系统调试大纲文档号:ZD0804-ZLKZ-TDG01济南钢铁股份有限公司自动化部二〇〇九年九月二十日分管部长:目录1.转炉本体仪表 (1)1.1 转炉本体系统概况 (1)1.2.送电前检查 (1)1.3送电工作 (2)1.4控制回路的调试 (2)1.5电动阀主回路的调试 (3)1.6系统调节回路调试 (3)1.7 PLC模型的调试 (3)1.8带负荷试车 (3)2.转炉辅机系统 (4)2.1系统概述 (4)2.2自动化控制系统调试 (4)2.3调试前工作及调试步骤 (4)3. 转炉倾动氧枪控制系统 (9)3.1转炉氧枪系统概况 (9)3.2系统调试步骤 (10)3.3.自动化系统设备调试 (10)3.4.传动系统设备调试 (13)4.转炉上料系统调试 (19)4.1 系统概述 (19)4.2 柜体检查 (21)4.3 送电前检查 (21)4.4 绝缘检查 (21)4.5 MCC传动柜检查 (22)4.6 系统送电 (22)5. 转炉投料系统 (27)5.1 系统概述 (27)5.2系统功能检查 (27)5.3现场安全辨识 (27)5.4控制柜、控制箱、控制盘设备核查 (28)5.5电源系统检查 (28)5.6接地系统检查 (28)5.7电缆敷设及接线检查 (28)5.8控制网络通信检查 (29)5.9软件下载 (29)5.10现场I/O信号打点调试 (29)5.11单体试车 (29)5.12无负荷联动调试 (29)5.13带负荷联动试车 (29)6. 汽化冷却系统 (30)6.1. 系统概述 (30)6.2控制系统调试 (30)6.3调试前的准备工作 (32)6.4控制回路的调试 (34)6.5 HMI上位手动单调及联动联调 (34)6.6、PLC和变频器调试 (35)6.7、手动试车 (35)6.8、流程自动试车 (35)6.9、观察设备状态 (36)6.10、热负荷试车 (36)本调试大纲遵循自动化部09年2月发布的《自动化工程项目现场调试规范》。

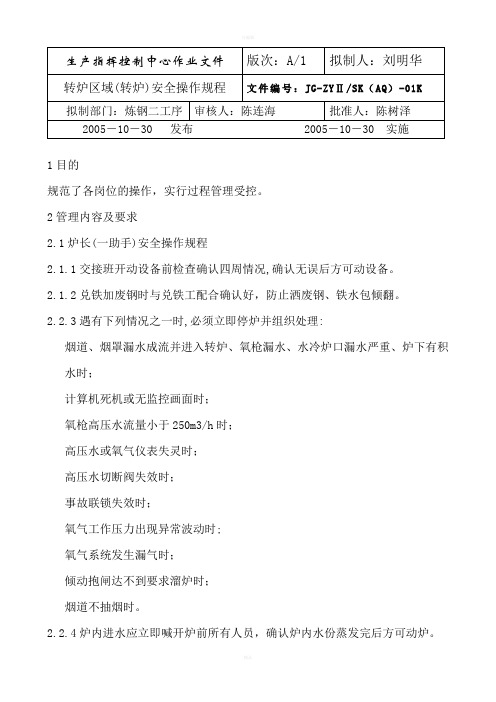

转炉区域(转炉)安全操作规程

1目的规范了各岗位的操作,实行过程管理受控。

2管理内容及要求2.1炉长(一助手)安全操作规程2.1.1交接班开动设备前检查确认四周情况,确认无误后方可动设备。

2.1.2兑铁加废钢时与兑铁工配合确认好,防止洒废钢、铁水包倾翻。

2.2.3遇有下列情况之一时,必须立即停炉并组织处理:烟道、烟罩漏水成流并进入转炉、氧枪漏水、水冷炉口漏水严重、炉下有积水时;计算机死机或无监控画面时;氧枪高压水流量小于250m3/h时;高压水或氧气仪表失灵时;高压水切断阀失效时;事故联锁失效时;氧气工作压力出现异常波动时;氧气系统发生漏气时;倾动抱闸达不到要求溜炉时;烟道不抽烟时。

2.2.4炉内进水应立即喊开炉前所有人员,确认炉内水份蒸发完后方可动炉。

2.2.5钢水过氧化严重时,严禁二次兑铁冶炼。

2.2.6按程序做好开新炉试车确认工作,转炉停吹4小时以上,也要做好开炉试车确认工作,以防发生事故。

开新炉或补炉第一炉倒炉时,先喊开周围人员,缓慢摇炉等炉子停稳炉长观察炉内情况正常后,方能测温取样。

2.2.7补完炉底、换氧枪或接班后,前2炉内必须测液面。

2.2.8到18.69m以上平台作业必须携带煤气报警器。

2.2.9氧枪漏氧或漏水以及炉口渣刮烟罩时,严禁冶炼与溅渣护炉。

2.2.10倒炉时倾动系统发生故障,应立即切断电源,采取必要的紧急措施。

2.2.11吹炼或倒炉过程中,必须关闭炉前挡火门。

2.2.12未交班前,接班者不得动设备。

2.3合金工安全操作规程2.3.1加入包内的合金必须干燥无水。

2.3.2 炉前和炉后操作室操作前必须检查和确认操作台各按钮有无漏电、跑电现象。

2.3.3 操作设备前必须进行确认、联系后,方可操作。

2.3.4转炉兑铁,加废钢时严禁在炉子正面45°区域内站立、行走;水冷却系统出水管无水或冒蒸汽时,立即通知炉长。

2.3.5使用煤氧枪时,必须先点火、再开煤气、后开氧气。

枪身长度小于3m,胶管和接头出漏气时,严禁使用;向炉内放入煤氧枪时,观察炉口渣是否松动,以免钢渣脱落伤人,不得骑在煤氧枪上向炉内放入。

转炉作业区较大及以上安全风险管控方案

转炉作业区较大及以上安全风险管控方案(一)转炉作业区熔融金属较大安全风险管控方案一、安全风险评价与辨识1、风险评价1.1对初始风险进行评价,分别确定各风险因素对安全风险发生的概率和损失;1.2确定各风险因素的等级,综合确定风险等级;1.3根据风险评价结果,制定相应的管理方案或措施。

2、评价方法本单位风险评价采取LEC法来评价作业条件的危险性。

危险性以下式表示:W=L×E×C式中,L-发生危险事件的可能性;E-人体暴露在这种危险环境中的频繁程度;C-一旦发生事故会造成的损失后果;W-危险性。

二、安全风险描述1、风险名称:废钢、铁水熔融金属2、风险部位:转炉作业区炉前平台3、风险等级:B(较大)4、风险失控表现:爆炸、灼烫三、安全风险管控1、管控部门及人员1.1厂部:总经理xxx、书记xxx、副总经理xxx、副总经理xxx1.2科室:xxx、xxx、xxx、xxx1.3作业区:xxx1.4班组:xxx、xxx、xxx、xxx1.5岗位:炼钢工、一助手2、熔融金属较大风险管控措施2.1安全管理措施2.1.1高温熔融金属罐和浇包应定期进行检查检验。

耳轴应定期进行无损探伤检验;罐体、包体及其内衬有裂纹、内衬严重侵蚀、罐包口严重结壳、耳轴有缺陷的,应停止使用。

2.1.2 转炉吹炼过程必须关闭两侧挡火门。

严禁频繁上下拉枪和高枪位吊吹操作。

2.1.3当吹炼过程,炉渣泡沫化喷溅严重时,应迅速提枪,待氧枪提至炉口以上手动关闭氧气,再使用氮气打破泡沫渣,待炉内稳定后倒掉一部分渣后,继续吹炼。

2.1.4转炉炉帽、炉壳的粘渣,应经常清理。

2.1.5事故电源能够向转炉倾动制动器供电,使其能按需要松开;向转炉挡渣装置供电,保证它能退出转炉到安全位置。

2.1.6转炉氧枪升降装置,应配备钢绳张力测定、钢绳断裂防坠、事故驱动等安全装置3.设置厂房及建(构)筑物与场地的措施3.1 高温熔融金属和熔渣吊运行走区域禁止设置操作室、会议室、交接班室、活动室、休息室、更衣室、澡堂等人员集聚场所;不应设置放置可燃、易燃物品的仓库、储物间;不应有液压站、电气间、电缆桥架等重要防火场所和设施。

转炉煤气烘烤安全操作规程

转炉煤气烘烤安全操作规程转炉煤气烘烤是一种常见的工业生产方式,但它也存在一定的安全风险。

为了确保操作人员的人身安全和设备的正常运行,制定并严格执行煤气烘烤安全操作规程至关重要。

以下是一个大致的____字的煤气烘烤安全操作规程范文:第一章总则第一条为规范转炉煤气烘烤操作,确保操作人员和设备的安全,制定本规程。

第二条适用范围:本规程适用于转炉煤气烘烤操作人员和相关工作人员。

第三条关键术语:1. 转炉煤气烘烤:使用煤气作为烘烤燃料的烘烤工艺。

2. 操作人员:具有培训合格并持有有效证件的工作人员。

3. 设备:包括转炉、煤气供应系统、送风系统等。

第二章操作前准备第四条人员培训:操作人员应接受煤气烘烤的相关培训,并通过相关考试取得合格证书。

第五条设备检查:操作人员应在每次使用前检查煤气烘烤设备的状况,确保其完好无损,煤气供应系统和送风系统应正常运行。

第六条防护措施:1. 操作人员应穿戴必要的防护装备,包括防护服、防护手套、防护眼镜等。

2. 在操作区域内设置警示标志,提醒其他人员注意安全。

第三章煤气供应第七条煤气储存:1. 煤气储存罐应远离明火、静电和高温区域。

2. 煤气储存罐应定期检查,确保其密封性能良好。

第八条煤气供应管道:1. 煤气供应管道应远离明火、静电和高温区域。

2. 煤气供应管道应定期检查,确保其无泄漏。

第九条煤气供应系统:1. 操作人员应了解煤气供应系统的基本原理和工作方式。

2. 煤气供应系统应定期检查,确保其正常运行。

第四章操作步骤第十条煤气点火:1. 操作人员应确认煤气供应系统正常运行后进行点火。

2. 点火前应检查点火设备的状况,确保点火装置可靠。

第十一条加热温度控制:1. 操作人员应根据产品要求设置煤气加热温度。

2. 加热过程中应随时监测温度,确保加热温度在控制范围内。

第十二条加热时间控制:1. 操作人员应根据产品要求设置煤气加热时间。

2. 加热过程中应随时监测时间,确保加热时间符合要求。

110T精炼炉技术附件及调试大纲(西安电炉研究所有限公司)

钢铁股份有限公司LF─110t钢包精炼炉调试大纲(机械部分) TG编制:批准:目录1. 前言2. 设备调试2.1 设备冷态调试 2.2 设备热态调试1.前言该设备是钢铁股份有限公司炼钢厂110T钢包精炼工程的主要设备。

该设备用于转炉初炼钢水之精炼,其具体功能及主要技术参数见 SM(LF─110t钢包精炼炉使用说明书[机械部分])。

该文件与 SM(机械部分)为配套文件,故该设备的布臵形式及结构简介参见 SM相应部分。

2. 设备调试设备调试分设备冷态调试和热态调试。

2.1 设备冷态调试2.1.1 设备调试前的准备工作a. 设备调试应在设备安装初步验收合格的基础上进行,初步验收的主要内容含:①设备完整性验收;②设备安装主要尺寸验收;③设备安装精度验收;④设备公用设施供给验收;⑤设备安装主要技术要求验收;b. 设备操作人员培训①设备操作人员应熟悉该设备工作原理,设备组成及设备主要结构。

②设备操作人员应具备炉前操作的基本训练和培训。

③设备操作人员应接受技安教育并确认合格。

c. 设备操作的必要工具。

d. 设备检修的常用工具。

2.1.2 设备冷态调试a. 水冷炉盖及其升降机构。

炉盖反复升降3次,检查包盖行程,保证工作行程750mm;炉盖通水试验(水压0.6MPa)应无渗漏等异常现象;炉盖上升与下降时,炉盖进出水管应无扭折现象。

炉盖上升与下降时,应保持基本水平,否则应调整升降牛头处的调整螺栓。

b. 钢包车进行空载试车及负荷试车,调整工位行程开关位臵,且进行钢包车调速试车,变频器调频范围20~60Hz车速2m/min~20m/min;c. 电极升降装臵①电极提升速度调整:~4.5/5m/min(自动/手动)②电极下降速度调整:~3/4.5m/min(自动/手动)③电极夹紧装臵调整:夹紧力达到250KN抱圈行程达到40mm上述①~③项调整好后应分别运行3次。

④三相导电部分相互及对地绝缘检查(500V兆欧表)绝缘电阻值大于0.5M Ω。

济钢210转炉工程_辅机系统调试大纲

4号转炉系辅机系统调试大纲一.系统概述济钢4号210t转炉辅机系统是转炉的辅助设备,包含炉前挡火门、炉后挡火门、烟道横移台车、主控室卷帘门、液压升降烟罩、炉腹风机、二次除尘调节阀门、二次除尘电气阀门、氧枪刮渣器、氧枪缓冲器移出装置、氧枪横移小车和锁定装置、测温取样枪、浸渍罩、吹氩喂丝除尘阀门等主要工艺设备配置。

二.自动化控制系统调试辅机控制系统由1套PLC(+A4PLC101 2#柜)、1套扩展机架、1套远程机架和2套HMI(一套网络板HMI与主控室其他HMI互为备用,共享操作;一套网络板HMI与炉后控制室其他HMI互为备用,共享操作)及打印机(系统共用)等设备组成。

主要完成4号转炉辅机电气设备、仪表过程检测设备的控制与显示。

本系统采用AB系列ControlLogix5000PLC,远程I/O站、扩展机架、编码器、变频器等通过Control Net通讯口与PLC控制器进行数据通讯。

机旁操作箱通过Profibus DP 通讯结构与PLC控制器进行数据通讯。

整个L1级系统各PLC之间通过Control Net网络进行相互通信。

PLC与HMI之间通过Ethernet 网络进行相互通信。

各PLC与上位机之间通过100MbPs Ethernet 网络进行实时数据传输。

三.调试前工作及调试步骤(一)主控制柜(+A4PLC101,2#柜)、远程液压站柜(+A4PLC101,3#柜)、测温取样枪和浸渍罩变频柜、风机控制柜(+A4KZ101)、14个远程机旁操作箱安装位置的检查确认,同时检查柜内元器件的外观及端子接线的基本情况:看柜内元器件是否有缺少、损坏、型号不对等情况。

(二)全部控制柜送电前检查,检查内容包括:1、根据《4#转炉L1 PLC配置原理图汇总》,检查柜内220V AC断路器的L、N、PE相互之间的绝缘,方法是由下而上,先负荷后最后是电源总进线。

2、根据《4#转炉L1 PLC配置原理图汇总》,检查柜内24VDC断路器的24V(+)、24V(-)之间的绝缘,方法是由下而上,先负荷后最后是电源总进线。

链条炉能效检测试验大纲内容

链条炉能效检测试验大纲是用于评估链条炉能源利用效率的标准测试方法。

以下是可能包含在链条炉能效检测试验大纲中的内容:

1. 测试目的:明确测试的目的,例如评估链条炉的能源利用效率和燃烧效率。

2. 测试范围:明确测试所涵盖的链条炉类型、规格和操作条件。

3. 测试方法:确立测试步骤和仪器设备,包括但不限于以下内容:

- 链条炉操作参数的记录,如燃料流量、温度和热量输出等。

- 燃料分析,以确定燃烧过程中的燃料成分和热值。

- 排气气体分析,包括测量烟气中的氧含量、二氧化碳含量等。

- 热效率计算方法,用于评估链条炉的燃烧效率和能源利用效率。

4. 数据分析与报告:对测试获得的数据进行分析和处理,并生成报告,其中包括链条炉的热效率和能源利用效率等指标的计算结果。

需要注意的是,具体的链条炉能效检测试验大纲的内容可能会因标准的不同而有所差异。

因此,在实际测试之前,应参考适用的标准或规范文件以获取准确的测试方法和要求。

双机双流板坯连铸热试方案

热负荷试车方案(双机双流板坯连铸部分)连铸热负荷试车整体要求:1. 开机要求:1.1平台、场地清扫干净并备好事故包、事故槽,同时备好大绳、小钩、钢钎、铁锹等用具。

1.2开机条件确认(1)自动化系统功能确认正常(2)主控设备检查正常主控运转操作盘试灯确认,按下试灯按钮所有的指示灯亮。

检查主控设备功能,认真仔细无漏项,发现异常立即通知调度室。

(3)铸机设备检查确认铸机铸流状态画面;确认中包小车状态画面;确认一切及前后、切下辊道状态画面;确认等待辊道、二切及切下辊道、二切前后、推钢机、垛板台状态画面。

调出报警清单画面确认报警内容。

(4)公用介质检查流量、压力、温度;切割气体压力、温度;转炉煤气压力、温度;调出公用介质画面检查:O2蒸汽压力、温度;Ar气压力、温度;二冷压缩空气压力、温度;仪表压缩空气压力、温度。

(5)结晶器水检查调出结晶器画面,确认结晶器软水总管压力、温度,如压力、温度不符,应立即通知调度室。

设定结晶器宽、窄面软水流量值。

(6)二次冷却系统检查调出二冷水画面,确认总管压力、温度及阀门状态,如压力、温度不符,应立即通知调度。

调出二冷压缩空气画面,确认总管压力,温度及阀门状态,如压力、温度不符,应立即通知调度。

(7)设备冷却水检查调出设备冷却水画面,确认总管压力、温度及阀门状态,如压力、温度不符,应立即通知调度。

打开阀门,确定流量值。

(8)设备喷淋水检查调出设备喷淋水画面,确认总管压力、温度及阀门状态,如压力、温度不符,应立即通知调度。

打开阀门,确定流量值。

1.3热试拉坯速度控制规定((2(31.4二次冷却控制采用二冷水表8。

1.5检修人员在热试期间要全程监护,确保连铸生产时的安全。

1.6其它执行《连铸车间基本工艺技术操作规程》中有关规定。

2. Q235B钢水成份控制3. 开炉钢水温度控制规定(转炉→连铸)开炉各环节温度控制规定单位:℃4. 其它工作要求:(1)试车当天早8点由安全保卫组进行现场清理封闭工作,只有佩带试车标志的人员方可进入现场,其他人员不得进入。

大型转炉物料平衡及热平衡测定

/ %; 0128 ———碳酸钡分解产物 CO2 和 BaO

的比值 。 在以往小容积转炉测试时 , 只对入炉铁水 的带渣量采用碳酸钡稀释法进行测试 , 而对钢 水含渣量均采用放渣称重及 “泼渣扒钢法”进 行 。该厂转炉容积为 250t , 其钢水含渣量在 25t 左右 , 此次测定受条件限制 , 决定采用碳 酸钡平衡法对钢水含渣量进行测定 。经对投入 碳酸钡后的钢水渣样分析计算 , 得到每炉钢水 含 渣量为24144t ,该值与生产实际相吻合 。这

炉体表面散热 炉口辐射损失的热

撒失铁渣的热 喷出炉渣损失的热 炉口逸气损失的热

差值 合 计

% 73153 0114 10102 4159 11197 0145 0188 0130 0114 0147 0124 0121 0115 - 3111

100

表 10 主要技术经济指标

序号 1 2 3 4 5

表 9 热平衡表

% 59187 0116 38154 1122 0121

100

符号

Q′1 Q′2 Q′3 Q′4 Q′5 Q′6 Q′7 Q′8 Q′9 Q′10 Q′11 Q′12 Q′13 ΔQ′ ΣQ′

支 出 项 项 目

钢水带走物理热 终渣含钢带走物理热

钢渣带出物理热 物料分解反应吸热 炉气带走物理热 冷却水带走物理热 炉尘带走物理热 物料中水分带走热

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

转炉区域热试操作大纲一、铁水预处理热试大钢1.目的为了保证铁水预处理的热试车工作紧张、准确、有序地进行,防止遗漏,确保一次试车成功,制定本方案。

2.适用范围和时间本方案适用于湘钢宽厚板铁水预处理区域,并仅适用于热试车期间。

3.方案内容3.1热试条件3.1.1所有操作人员必须经过培训合格后才能上岗操作,并且全部操作人员到位。

3.1.2操作系统必需的工器具原材料全部到位。

3.1.3通讯系统正常。

3.1.4脱硫铁水罐车、渣罐车、脱硫喷枪、扒渣机、装料漏斗、转装罐、计量给料罐、除尘器、喷枪平移台车、测温取样装置、加散料系统、液压系统、卷帘门、轨道衡等经单体试车及电气功能试车合格后。

3.1.5整个铁水预处理的自动化系统调试完毕且运行良好、各种联锁正常。

3.1.6各种安全消防设施齐全有效。

3.1.7所有能源介质满足工艺设计要求。

3.1.8环境卫生整洁干净,各种物品摆放合理、有序,符合定置管理要3.2铁水预处理的热试工艺流程:高炉铁水罐铁水在折罐位倒入铁水车上的转炉铁水罐铁水车运行至脱硫位第一次测温取样加石灰下枪喷吹提枪第二次测温取样4.铁水预处理系统的热试人员配备及生产联络体制 4.1岗位人员配备4.1.1岗位操作人员的配备每班3人,其中1名主控工,1名扒渣工,1名指车工 甲班: 主控工: 扒渣工: 指车工:乙班: 主控工: 扒渣工: 指车工:丙班: 主控工: 扒渣工: 指车工:丁班: 主控工: 扒渣工: 指车工:4.1.2设备护航人员( 人)4.1.3电气护航人员( 人)4.1.4工艺护航人员( 人)4.1.5安全护航人员( 人)4.2成立铁水预处理热试车领导小组 组长: 成员:由组长牵头,各小组成员密切配合,相互之间要采用多种联络方式,各负其责,严格把关,互通情况,并及时向热试车指挥中心汇报情况。

5.铁水预处理系统的热试车前的设备确认:5.1 确认铁水罐车、渣罐车及液压站运行正常,停位准确。

5.2 铁水罐车倾翻系统正常。

5.3 确认装料漏斗、转装罐及管路阀门正常。

5.4 确认计量给料罐及管路正常。

5.5 颗粒镁输送管路顺畅,无堵塞、泄漏。

5.6 喷枪平移台车运行正常到位,无卡阻。

5.7 喷枪升降正常,无卡阻。

5.8 喷枪低位把持器动作正常到位。

5.9 测温取样装置运行正常,无卡阻。

5.10 扒渣机各气缸动作灵活,无卡阻。

5.11 扒渣机动作顺畅无卡阻。

5.12 扒渣机各限位定位准确。

5.13 加散料的漏斗及溜管运转正常。

扒渣铁水车运行至吊包位 铁水罐吊走兑入转炉11m 3渣罐5.14卷帘门运行正常到位。

5.15除尘器及烟气排出阀工作正常。

5.16除尘系统运行正常。

5.17各润滑点无缺油现象。

5.18氮气、压缩空气等能源介质满足工艺设计要求。

5.19各种限位、连锁、仪器、仪表正常。

5.20安全消防设施齐全有效。

6. 铁水预处理系统的热试车操作6.1颗粒镁的输送:①装料漏斗装料的确认;②转装罐和计量给料罐及其管路阀门的确认;③载气氮气压力和流量的确认;④染尘氮气排出系统的设备确认;⑤计算机画面功能和自动化系统的确认;⑥喷枪本体的检查确认;⑦输送少量颗粒镁,检测喷枪出口的流量和压力;确保管路通畅不堵料。

6.2铁水罐车、渣罐车的操作:①铁水罐车、渣罐车系统的单体设备试车及冷联动试车的再次确认;②铁水罐车、渣罐车系统的计算机画面功能和自动化系统的确认;③铁水罐车上置转炉铁水罐;折罐、行走、倾翻。

检查其运行过程的机械电气性能是否正常;④铁水罐车上置转炉铁水罐;在折罐位检查其称重轨道衡显示是否正常;⑤渣罐车上置重渣罐检查其行走过程的机械电气性能是否正常。

6.3喷枪及驱动台车的操作;包括:①喷枪平移及升降、测温取样机构、低位把持器的单体试车及电气功能试车;②喷枪平移及升降、测温取样机构、低位把持器的自动化系统测试,包括联锁条件的确认;③轨道、链条等附属设备的确认;④极限位、喷枪及测温取样器的插入深度的确认;6.4喷吹脱硫的操作:自动方式要求把“Desulphurization”、“Ladle car”屏幕显示的计量给料罐、喷枪台车、烟气排出阀、铁水车、渣罐车、卷帘门控制阀、测温取样器等设备操作窗口中“Control”一一点开,选择到“MAIN”方式。

1)计量给料罐内压力是否归零;颗粒镁≥50㎏;2)铁水车是否在脱硫位上;3)脱硫喷枪是否在A或B位置上;4)两侧卷帘门关闭,烟气排出阀打开;5)氮气压力≥0.4Mpa。

6)喷枪低位把持器打开;各极限点信号到位。

按“Data”后弹出“Calculation of desulphurization parameters”窗口,然后手工输入六个参数:“Number of processing”、“Required% of sulfur”、“Initial% of sulfur”、“Weight of pig-iron”、“Temperature”和“μ”。

按“Calculate”。

待“Data”和“Preparation”两键呈绿色后,按“Start”,此时会弹出一小方框,内有“OK”和“concel”两种选择,点击“OK”,即可实现自动脱硫过程。

6.5扒渣系统的操作;包括:①扒渣机及液压系统,电动门的单体试车及电气功能试车;②扒渣机及液压系统,电动门的自动化系统测试,包括联锁条件的确认;③扒渣板、润滑的确认;6.6 除尘系统的操作;包括:①排烟罩、烟气排出阀的单体试车及电气功能试车;②各点烟气排出阀的的自动化系统测试,包括联锁条件的确认;7.铁水预处理系统的常见事故处理7.1 喷枪上、中、下极限不好使(信号不来)7.1.1主要原因:横移台画、夹紧油缶,喷枪三处交流电源送上,其辅助点进PLC24V电源无;保险接触不良。

7.1.2处理方法:检查开关是否合上辅助,接点是否好使;电源是否正常。

7.2扒渣杆变形7.2.1主要原因:在未收回伸缩杆的情况下就给主控室发出动车信号。

7.2.2处理方法:在扒渣机上增加到位信号极限,使扒渣机必须完全回位以后,才能操作铁水车。

7.3 铁水车倾翻不好使7.3.1主要原因:油泵主接触器烧坏;拖缆收线盘变形和双控开关不好使,影响拖缆收放,致使拖缆拉坏。

7.3.2处理方法:更换油泵主接触器、拖缆收线盘和双控开关;对拖缆弯头内套处定期加油。

7.4 铁水车不动作7.4.1主要原因:变频器显示故障;7.4.2处理方法:更换变频器;8.铁水预处理系统热试的安全注意事项8.1凡参加试车的人员必须穿戴好规定的安全劳保用品。

8.2试车期间做好安全防护及危险预知预测工作。

8.3试车期间现场必须备有消防灭火器材。

8.4不得用手触模各转动部件。

8.5试车前专人指挥,电气操作由专人负责,按指挥者的指令进行操作。

8.6若出现异常情况、应立即停车检查。

8.7各种安全消防设施齐全有效8.8液压站内严禁烟火。

8.9严密监视液压马达,防止漏油着火。

9 9二、转炉上料系统热试大钢1.目的为了保证转炉上料系统的热试车工作紧张、准确、有序地进行,防止遗漏,确保一次试车成功,制定本方案。

2.适用范围和时间本方案适用于湘钢宽厚板转炉上料系统区域,并仅适用于热试车期间。

3.方案内容3.1上料系统的热试条件3.1.1所有操作人员必须经过培训合格后才能上岗操作,并且全部操作人员到位。

3.1.2操作系统必需的工器具、原料到位。

3.1.3通讯系统正常。

3.1.4电振给料机工作正常;皮带秤重量显示正常;托辊齐全,无卡阻现象;各传动电机、减速机、联轴器等正常;皮带完好;卸料小车下料正常,无卡阻现象;各电气元件正常。

3.2.上料系统的热试工艺流程辅原料高位料仓上料系统(A.I系统)流程:辅原料地下料仓(FDC01-FDC14)辅1皮带机(F1BC)辅2皮带机(F2BC)辅3皮带机(F3BC)辅4皮带机(F4BC)电动卸料车(FXLC1)辅原料高位料仓(FGC201-FGC210)铁合金中位料仓上料系统(A.2系统)流程:铁合金地下料仓(TDC01-TDC16)地下料仓电振给料机(TDVF01-TDVF16)铁1皮带机(T1BC)铁2皮带机(T2BC)铁3皮带机(T3BC)铁4皮带机(T4BC)电动卸料车(TXLC1)铁合金中位料仓(TZC201-TZC208)4.转炉上料系统的热试人员配备及生产联络体制4.1岗位人员配备4.1.1岗位操作人员的配备每班2人甲班:班长:操作工:乙班:班长:操作工:丙班:班长:操作工:丁班:班长:操作工:4.1.2设备护航人员(人)4.1.3电气护航人员(人)4.1.4工艺护航人员(人)4.1.5安全护航人员(人)4.2成立转炉上料系统热试车领导小组组长:成员:由组长牵头,各小组成员密切配合,相互之间要采用多种联络方式,各负其责,严格把关,互通情况,并及时向热试车指挥中心汇报情况。

5.转炉上料系统热试前的准备确认辅原料及铁合金上料系统热负荷联动试车前的准备确认包括:各单体设备试车前的检查确认和系统设备空负荷联动试车检查确认。

首先确认电气室进线柜、各电源柜、各MCC柜、各PLC柜、UPS电源柜,微机室内上位机,上料除尘风机电气柜等送电正常,各现场操作箱正常,通讯系统正常。

5.1 MCC送电准备5.1.1确认MCC柜的进线电源的三相电压正常。

5.1.2 1#、2#进线的总电源开关,选定其中一路作为电源,并手动合上该路电源断路器。

5.1.3在控制变压器抽屉内,合上“控制变压器开关”断路器。

5.1.4根据MCC柜体上的“零线接地”指示灯和“相线接地”指示灯状态,确认辅助电源处于零线接地。

5.1.5在控制变压器抽屉内合上“电源整流器开关”。

5.1.6在对单体设备进行送电前,先将抽屉内的控制电路开关合闸送电,然后将抽屉推入MCC柜,并确保主电路和控制电路连接端子连接紧密。

5.1.7通过各单体设备抽屉上的旋转手柄将单体设备的主电路断路器合闸送电。

5.2单体设备试车前的检查确认内容有:5.2.1依次对这8条输送机进行检查。

检查输送机各上托辊、下托辊以及改向辊转动是否灵活;皮带粘接是否可靠无撕裂痕迹;各把合螺栓是否紧固;传动减速机及各润滑点是否加油或脂。

进行确认或处理。

5.2.2对各卸料小车进行检查。

检查传动机构是否完好,传动链条松紧是否合适;减速机、电液推杆和各个润滑点是否加油或脂;小车上的各皮带辊转动是否灵活。

进行确认或处理。

5.2.3对振动给料机进行检查。

检查各型号的振动给料机是否完好,密封帆布有无撕裂现象;对手动斜闸门、手动平闸门振动给料机依次开启、关闭数次,检查闸门的动作是否顺利灵活;对带有液压缸推动式闸门的振动给料机要检查电液推杆内是否加油。

进行确认或处理。

5.2.4对各排料闸门、密封闸门进行检查。

检查两种闸门是否完整;闸门上的电液推杆是否加油。