金刚石-铝复合材料的研究现状

高性能金属基复合材料迎来发展新机遇

金属基复合材料研发的机构数量较 强大的产业竞争力。中国、美国高性

多,包括北京科技大学、哈尔滨工业 能金属基复材企业多为军工服务,在

大学、国防科技大学、中南大学、北方 成本控制上处于劣势,在民用领域的

工业大学和上海交通大学等高校,北 发展上还存在一定的瓶颈。

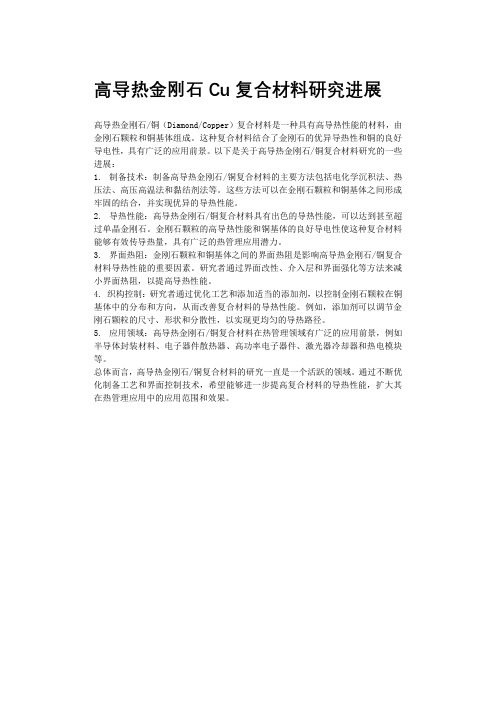

金属基复合材料制备方法

固态法

液态法

气态法

粉末冶金法

放电等离子烧结法 喷射沉积法 (固液两相)

搅拌鋳造法 压力浸渗法(真空 压力浸渗、自排气

压力浸渗)

真空吸铸法

气相沉积法(化 学气相沉积、物 理气相沉积)

图 3 金属基复合材料制备方法

其他先进技术

原位合成法 增材制造 搅拌摩擦焊

升,高性能金属基复合材料及器件的 (Advanced Composite)和联合材

1 性能优势显著,金属基复材 助力新一代热管理方案

金属基复合材料(Metal Matrix C o m p o s i t e s,M M C)是以金属为基 体,无机非金属的纤维、晶须、颗粒或 纳 米 颗 粒 等 为 增 强 体,经 复 合 而 成 的 新 材 料。根 据 基 体 材 料 不 同,金 属

铝、铜、镁 因 其 相 对 较 高 的 热 导 率、较低的密度以及优异的加工性,目 前已经成为热管理用金属基复材的 主流基体(如图 1)。其中,Al/S i C、镁 (M g)/ S i C体 系 具 有 密 度 低、热 导 率 高、热 膨 胀 系 数 可 调 等 优 势,在 航 空航天和电子封装领域已有成熟应 用 ;铝石墨(Al/Gr)、铜石墨(Cu/Gr) 体 系 除 具 有 密 度 低、热 导 率 高、热 膨 胀 系 数 可 调 等 优 势 外,还 具 有 成 本 低、易 加 工 的 显 著 优 势,更 具 产 业 化 潜力 ;铝金刚石(A l / D i a)、铜金刚石 (Cu/Dia)体系具有最高的热导率〔> 700W /(m·K)〕,在一些高附加值产 业领域如雷达TR组件、功率半导体器 件上有望大面积推广。

Si-Ga共掺杂金刚石铜复合材料界面性能的第一性原理研究

Si-Ga共掺杂金刚石铜复合材料界面性能的第一性原理研究第一篇范文:Si-Ga共掺杂金刚石铜复合材料界面性能的第一性原理研究摘要:本文以Si-Ga共掺杂金刚石铜复合材料为研究对象,运用第一性原理方法对其界面性能进行深入探讨。

通过计算分析,揭示了Si-Ga共掺杂对金刚石铜复合材料界面性能的影响机制,为优化界面性能提供了理论依据。

1. 引言金刚石铜复合材料因其优异的导电性、导热性和力学性能而在电子封装领域具有广泛应用前景。

然而,界面性能对该材料的整体性能具有重要影响。

近年来,Si-Ga共掺杂技术在改善金刚石铜复合材料界面性能方面引起了广泛关注。

本文通过第一性原理方法,对Si-Ga共掺杂金刚石铜复合材料的界面性能进行研究,以期为实际应用提供理论指导。

2. 计算方法本研究采用密度泛函理论(DFT)结合平面波赝势方法(PWP)进行计算。

选用QE软件包中的PWP功能模块进行电子结构计算,采用广义梯度近似(GGA)对交换关联函数进行描述。

在计算过程中,平面波的截断能设置为400 eV,布里渊区积分采用Monkhorst-Pack网格,网格点设置为2×2×2。

3. 结果与讨论3.1 电子结构分析Si-Ga共掺杂金刚石铜复合材料的电子结构计算结果表明,掺杂后体系的价带结构发生显著变化。

Si、Ga原子分别替代金刚石铜复合材料中的C、Cu原子,使得体系的价带顶向上移动,提高了材料的电子亲和力。

此外,Si-Ga共掺杂还使得体系的导带底向下移动,降低了材料的电子亲和力。

这种双重作用有利于提高金刚石铜复合材料的界面性能。

3.2 界面性能分析界面性能主要通过界面能、界面结合能和界面电子密度来衡量。

计算结果显示,Si-Ga共掺杂显著降低了金刚石铜复合材料的界面能,有利于降低界面缺陷,提高界面稳定性。

同时,掺杂后体系的界面结合能明显提高,表明界面结合更加牢固。

此外,界面电子密度分析表明,Si-Ga共掺杂使界面电子密度分布更均匀,进一步提高了界面性能。

超硬材料行业现状与发展趋势

超硬材料行业现状与发展趋势超硬材料是一种具有极高硬度和耐磨性的材料,广泛应用于工业领域。

随着科技的不断进步和工业的发展,超硬材料行业也在不断发展壮大。

本文将从超硬材料行业的现状和发展趋势两个方面进行探讨。

我们来看一下超硬材料行业的现状。

目前,超硬材料主要包括金刚石和立方氮化硼两种。

金刚石是目前已知最硬的材料,具有优异的热导性和化学稳定性,广泛应用于切割、磨削、钻孔等领域。

立方氮化硼则是一种新兴的超硬材料,硬度接近金刚石,但价格相对较低,被广泛应用于切削工具、陶瓷加工等领域。

超硬材料行业在近年来取得了显著的发展。

首先,随着工业自动化水平的提高,对高效、精密加工的需求不断增加,超硬材料的应用范围也在不断扩大。

例如,在汽车制造业中,超硬材料被广泛应用于发动机零部件的加工,提高了加工效率和产品质量。

其次,随着新材料的不断涌现,超硬材料也在不断创新和改进。

研究人员通过改变超硬材料的微观结构和添加其他元素,提高了其性能和应用范围。

这为超硬材料行业的发展带来了新的机遇。

接下来,我们来探讨一下超硬材料行业的发展趋势。

首先,随着科技的进步,超硬材料的制备技术将会更加先进和成熟。

目前,超硬材料的制备主要依赖于高温高压技术,但这种方法成本高、效率低。

未来,随着新的制备技术的引入,超硬材料的制备成本将会降低,生产效率将会提高。

其次,超硬材料的应用领域将会更加广泛。

随着新兴产业的兴起,对高性能材料的需求也在不断增加。

超硬材料具有优异的性能,将会在新兴产业中得到更广泛的应用,如航空航天、新能源等领域。

超硬材料行业还面临一些挑战和问题。

首先,超硬材料的价格相对较高,限制了其在一些领域的应用。

其次,超硬材料的加工和制备技术还需要进一步改进和完善,以满足不同领域的需求。

最后,超硬材料的环保性和可持续性也是一个重要的问题,需要在制备和应用过程中加以考虑。

超硬材料行业在现阶段取得了显著的发展,并且具有广阔的发展前景。

随着科技的进步和工业的发展,超硬材料的应用范围将会更加广泛,制备技术也将会更加先进和成熟。

高导热金刚石Cu复合材料研究进展

高导热金刚石Cu复合材料研究进展

高导热金刚石/铜(Diamond/Copper)复合材料是一种具有高导热性能的材料,由金刚石颗粒和铜基体组成。

这种复合材料结合了金刚石的优异导热性和铜的良好导电性,具有广泛的应用前景。

以下是关于高导热金刚石/铜复合材料研究的一些进展:

1. 制备技术:制备高导热金刚石/铜复合材料的主要方法包括电化学沉积法、热压法、高压高温法和黏结剂法等。

这些方法可以在金刚石颗粒和铜基体之间形成牢固的结合,并实现优异的导热性能。

2. 导热性能:高导热金刚石/铜复合材料具有出色的导热性能,可以达到甚至超过单晶金刚石。

金刚石颗粒的高导热性能和铜基体的良好导电性使这种复合材料能够有效传导热量,具有广泛的热管理应用潜力。

3. 界面热阻:金刚石颗粒和铜基体之间的界面热阻是影响高导热金刚石/铜复合材料导热性能的重要因素。

研究者通过界面改性、介入层和界面强化等方法来减小界面热阻,以提高导热性能。

4. 织构控制:研究者通过优化工艺和添加适当的添加剂,以控制金刚石颗粒在铜基体中的分布和方向,从而改善复合材料的导热性能。

例如,添加剂可以调节金刚石颗粒的尺寸、形状和分散性,以实现更均匀的导热路径。

5. 应用领域:高导热金刚石/铜复合材料在热管理领域有广泛的应用前景,例如半导体封装材料、电子器件散热器、高功率电子器件、激光器冷却器和热电模块等。

总体而言,高导热金刚石/铜复合材料的研究一直是一个活跃的领域。

通过不断优化制备工艺和界面控制技术,希望能够进一步提高复合材料的导热性能,扩大其在热管理应用中的应用范围和效果。

金刚石_铜复合材料的制备及其性能研究

太原理工大学硕士研究生学位论文金刚石/铜复合材料的制备及其性能研究摘要随着电子元器件电路集成规模日益提高,电路工作产生的热量也相应升高,对与集成电路芯片膨胀系数相匹配的封装材料的热导率提出了更高的要求。

本论文以制备高热导率封装材料为目的,以金刚石颗粒、Cu粉、CuTi合金粉末和W靶材作为原材料,分别利用放电等离子体烧结工艺、无压渗透工艺以及金刚石表面镀W后放电等离子体烧结制备Cu/金刚石复合材料,利用X射线衍射分析仪(XRD)研究材料成分、采用扫描电子显微镜(SEM)观察复合材料的组织特征,并且采用激光闪射热导率测试仪测试了复合材料的热导率,着重研究了材料成分对Cu/金刚石复合材料热导率的影响。

本文首先采用无压渗透法制备Cu-Ti/金刚石复合材料。

首先将酚醛树脂和金刚石颗粒混合压制并置于真空烧结炉内800℃碳化处理得到孔隙度为50%的金刚石压坯。

然后将Cu粉和一定质量分数的Ti粉进行均匀混合后对碳化后的金刚石预制体进行包埋熔渗,冷却后得到Cu-Ti/金刚石复合材料。

实验结果表明,当Ti含量低于10wt%时,Cu合金液不能自发渗入多孔金刚石预制体中。

当Ti含量大于10wt%时,Cu-Ti/金刚石复合材料中存在界面层。

随着Ti含量的增加,Cu-Ti/金刚石复合材料致密度从83.2%逐渐增大至89.4%,金刚石颗粒与Cu基体之间的界面层厚度从0.8µm逐渐增大至4µm。

随着基体中Ti含量的增加,复合材料的热导率先增大后减小。

当Ti的质量太原理工大学硕士研究生学位论文分数为15%时,Cu/金刚石复合材料的热导率达到最大值为298W/ (m·K)。

采用扩散不匹配模型对复合材料的理论卡皮查热阻进行理论估算,将所得结果带入Hasselman-Johnson模型对不同Ti含量下制备的Cu-Ti/金刚石复合材料的理论热导率进行计算可知,当Ti含量为15wt%时,复合材料的实际热导率可以达到理论热导率的82%。

金刚石增强铜基复合材料的制备及性能研究

金刚石增强铜基复合材料的制备及性能研究金刚石增强铜基复合材料的制备及性能研究随着现代科学技术的发展,新型复合材料在各个领域得到广泛应用。

金刚石是一种性能优良的超硬材料,具有优异的热导性、机械强度和化学稳定性。

而铜是一种常见的金属材料,具有良好的导电性和导热性。

将金刚石与铜进行复合,可以充分发挥两者的优势,提高材料的性能,广泛应用于高温、高压、高速工况下的制造业。

金刚石增强铜基复合材料的制备是一个复杂的过程。

首先要选择优质的金刚石颗粒,并进行表面处理,以提高其与铜基体的结合力。

常用的表面处理方法有化学处理和物理处理两种。

化学处理包括酸洗和溶胶-凝胶法,通过在金刚石颗粒表面形成一层氧化物或硅酸盐包覆层,提高金刚石与铜的结合力。

物理处理包括阳极电解氧化和等离子体处理,通过改变金刚石颗粒表面的形貌和化学性质,增强与铜的结合力。

接下来是金刚石颗粒的分散与铜基体的制备。

常用的分散方法有机械搅拌、超声波振荡和球磨法等,通过将金刚石颗粒均匀分散到铜粉中,形成金刚石包覆的铜粉。

最后是复合材料的烧结制备。

将金刚石包覆的铜粉填充到模具中,进行压制和烧结,使金刚石与铜粉之间形成强烈的冶金结合。

烧结温度和时间的选择对复合材料的性能有重要影响,需要通过试验确定最佳工艺参数。

金刚石增强铜基复合材料具有一系列优异的性能。

首先是热导性能。

金刚石的热导率很高,可以有效提高复合材料的热导率,增强散热能力,降低工作温度。

其次是硬度和耐磨性。

金刚石的硬度极高,可以明显提高复合材料的硬度和耐磨性,延长使用寿命。

再次是导电性和导热性。

铜具有良好的导电性和导热性,金刚石增强铜基复合材料可以在保持优异机械性能的同时,保持优良的导电和导热性能。

此外,复合材料还具有优越的化学稳定性和抗腐蚀性能,适用于恶劣环境下的应用。

金刚石增强铜基复合材料在实际应用中有广阔的前景。

首先是航空航天领域。

航空航天设备对材料的要求非常高,需要具备高温、高压和高速工况下的良好性能。

N型半导体金刚石的研究现状与展望

第45卷第11期人工晶体学报Vol. 45 No. 11 2016 年 11 月_______________________JOURNAL OF SYNTHETIC CRYSTALS_____________________November,2016N型半导体金刚石的研究现状与展望李尚升\许安涛2,王生艳\刘书强3,于昆鹏\王健康\韩飞1(1.河南理工大学材料科学与工程学院,焦作454000 ;2.焦作师范髙等专科学校数学学院,焦作454000;3 •焦作市激光研究所,焦作454002)摘要:作为半导体材料的金刚石具有宽的禁带宽度和高的热导率、介质击穿场强等优异性质,因此其应用前景广 阔。

P型金刚石发展较N型金刚石成熟。

因为缺乏可实用的N型金刚石材料,这使得金刚石半导体器件的应用难 以实现。

因此N型半导体金刚石成为研究者关注的焦点。

论文从掺杂元素和制备方法两方面详细介绍了国内外N型金刚石的研究现状。

硼与磷或硫元素共掺杂获得N型金刚石的研究取得了较大进展;利用化学气相沉积法和 离子注入法制备N型半导体金刚石研究较多且取得了一定进展。

高压高温下的温度梯度法便于掺杂调控金刚石 性能,因而利用该法合成N型半导体金刚石大单晶值得尝试。

关键词:金刚石;N型半导体;掺杂中图分类号:TN304 文献标识码:A 文章编号:1000-985X( 2016) 11 -2728-07Research Status and Prospect of N TypeSemiconductor DiamondLI Shang-sheng1, XU An-tao2 , WANG Sheng-yan, LIU Shu-qiang3, YU Kun-peng1,WANG Jian-kang1, HAN Fei1(1. School of Materials Science and Engineering, Henan Polytechnic University, Jiaozuo 454000, China;2. School of Mathematics,Jiaozuo Teachers College, Jiaozuo 454000, China;3. The Laser of Jiaozuo Institute, Jiaozuo 454002, China) Abstract: As a semiconductor material, diamond has a wide band gap, high thermal conductivity, dielectric breakdown field strength and other excellent properties, so it has broad application prospects. The development of P type diamond is more mature than that of N type diamond. Because of the lack of practical N type diamond, this makes it difficult to realize the application of diamond semiconductor devices. Therefore, N type semiconductor diamond has become the focus of the researcher in related field. In this paper, the research status of N type diamond at domestic and abroad is introduced in detail from two aspects of doping element and preparation method. The study of boron with phosphorus or sulfur element co-doping to obtain N type diamond has been made more progress. Chemical vapor deposition (CVD) and ion implantation method (IIM) have been widely used to prepare N type semiconductor diamond and these researches have been made some progress. The temperature gradient method (TGM)at high pressure and high temperature ( HPHT) is convenient for doping control of diamond properties, soit is worth to try to synthesize N type large single crystal diamonds.Key words:diamond;N type semiconductor;doping基金项目:河南理工大学创新型科研团队支持计划(T20134);河南理工大学材料工程专业学位研究生专业实践示范基地(2016YJD03);河南省教育厅重点资助(12A430010);焦作市应用基础研究项目(212)作者简介:李尚升(1966-),男,河南省人,博士,副教授。

金刚石复合片

金刚石复合片(polycrystalline diamondcompact PDC)作为一种新型复合材料,其发展历史仅有十几年,但其应用范围已发展到各行各业,广泛地应用于地质钻探、非铁金属及合金、硬质合金、石墨、塑料、橡胶、陶瓷和木材等材料的切削加工等领域。

它的表层为金刚石粒度不同的粉末烧结而成的多晶金刚石,具有极高的硬度、耐磨性和较长的工作寿命;底层一般为钨钴类硬质合金,它具有较好的韧性,为表层聚晶金刚石提供良好的支撑,且容易通过钎焊焊接到各种工具上。

目前国内外一般都采用超高压高温烧结的方法制造聚晶金刚石-硬质合金复合片。

由于它的使用范围扩大,对其性能的要求提高,因而相应的性能检测方法也经过了一个快速的发展过程,在检测的准确性和有效性方面都趋于成熟。

1金刚石复合片的性能金刚石复合片之所以应用如此广泛,主要是因为其具有其他材料无与伦比的优越的性能。

(1)高的硬度和耐磨性(磨耗比)。

复合片的硬度高达10 000 HV左右,是目前世界上人造物质中最硬的材料,比硬质合金及工程陶瓷的硬度高得多。

由于硬度极高,并且各向同性,因而具有极佳的耐磨性。

一般通过磨耗比来反映复合片的耐磨性,在20世纪80~90年代中期,复合片磨耗比为4~6万(国外为8~12万); 20世纪90年代中期至现在,复合片的磨耗比为8~30万(国外10~50万)。

(2)热稳定性。

复合片的热稳定性确定了其使用范围,复合片的热稳定性[2]即为耐热性,与其强度和磨耗比一样,是衡量PDC质量的重要性能指标之一。

耐热稳定性是指在大气环境(有氧气存在)下加热到一定的温度,冷却以后聚晶层化学性能的稳定性(金刚石墨化的程度)、宏观力学性能的变化和对复合层界面结合牢固程度的影响。

热稳定性的变化在750℃烧结以后,国内部分厂家产品表现为磨耗比上升5% ~20%,抗冲击韧性变化不大,部分厂家产品磨耗比下降,抗冲击性能下降,这与各个单位所采用的配方和工艺不同有关,国外复合片的磨耗比和抗冲击韧性烧结前后变化不大。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

金刚石/铝复合材料的国内研究现状中国矿业大学(北京)材料系辛军伟金刚石/铝复合材料的制备方法主要有液态浸渗法和粉末冶金法两大类。

其中,粉末冶金法主要有放电等离子烧结法和高温高压烧结法;液态浸渗法又包括无压浸渗法、气体压力浸渗法、挤压铸造法。

国内关于金刚石和金属的复合材料的研究,有一大部分的研究工作是将金刚石复合材料作为超硬材料和刀具材料来看待,主要精力在于研究金刚石复合材料的硬度、成型工艺、耐磨性等方面,即金刚石和金属复合材料刀具和耐磨用具的制造加工。

对于金刚石/铝复合材料作为新型导热功能材料的研究,国内有北京航空材料研究院、北京科技大学、北京有色金属研究总院、中南大学等单位有相关的科研结果报道。

制备金刚石/铝复合材料仍然存在许多难点,例如铝对金刚石的润湿性不够好,高温下金刚石有石墨化的倾向,铝可能会与金刚石反应等,这些因素均会导致材料的综合性能下降。

因此,调节好铝和金刚石的比例,控制好制备过程中的工艺参数等,在改善金刚石与金属润湿性的同时,减小其界面热阻,对于获得稳定的高性能复合材料有十分重要的影响。

1、冯号,于家康,薛晨等.电子封装用金刚石/铝复合材料的显微组织与热膨胀性能[J],2010,19(4):59-62中南大学冯号等人,用AlSi7合金做金属基体,用化学气相沉积法制备表面镀层,在750℃和6~7Pa的真空镀下微镀钛30min。

通过气相沉积钛和金刚石表面碳反应生成碳化钛镀层。

采用气体压力浸渗法制备出了金刚石/铝复合材料。

但仅就其热膨胀系数进行研究,获得金刚石/铝复合材料的热膨胀系数在7.0×10-6~8.5×10-6之间。

2、陈惠,李尚劼,贾成厂等.金刚石粒径对高温高压法制备金刚石-铜复合材料性能的影响[J].复合材料制备与工艺,503-506北京科技大学陈惠等人,本文采用高温高压法制备了金刚石-铜复合材料,分析了不同金刚石粒径对复合材料的微观组织、致密度和热导率性能的影响规律。

结果表明:超高压法能够制备出致密度高达99%的金刚石-铜复合材料。

随着金刚石粒径的增大复合材料热导率显著提高。

当粒径为500~600μm时,热导率最高达318.7W/(m·K),高于传统电子封装材料的热导率,能够很好地满足高发热密度电子封装材料散热的要求。

3、刘永正.金刚石/铝复合材料影响因素研究[J].超硬材料工程,2009,21(5):15-17北京航空材料研究院刘永正采用无压浸渗法制备了金刚石/铝复合材料,研究了浸渗温度、金刚石粒径、体积分数等因素对复合材料热导率的影响,在浸渗温度800℃下制备出热导率为298W/m.K、密度为3.17g/cm3的金刚石/铝复合材料。

4、郭静,孙久姗,孙璐等.铝-金刚石双相连续导热复合材料的制备[J].粉末冶金工业,2010,20(3):17-20北京科技大学郭静等人,采用放电等离子烧结(SPS)工艺制备出了密度为3.05g/ cm3的铝-金刚石双相各自连续复合导热材料。

但仅就制备方法和连续复合化工艺进行探讨。

5、夏扬,谢元峰,宋月清等.高温高压烧结金刚石-铜复合材料的研究[J].金刚石与磨料磨具工程,2010,30(6):44-49北京科技大学夏扬等人,利用高温高压烧结工艺制备热导率高达639W/m.K 的金刚石-铜复合材料。

研究金刚石粉末颗粒大小、烧结温度、烧结时间对金刚石-铜复合材料成分、形貌和热导率的影响。

6、淦作腾,任淑彬,沈晓宇等.放电等离子烧结法制备金刚石/Cu复合材料[J].粉末冶金材料科学与工程,2010,15(1):59-63北京科技大学淦作腾等人,采用放电等离子烧结法(SPS)制备改性金刚石/Cu 复合材料,其热导率达到503.9W/(m·K)。

金刚石表面镀覆金属Cr,可改善金刚石表面性能,提高金刚石和基体的结合状况,降低总的界面热阻,最终使得材料的热导率大大提高。

7、YANG Bo,YU Jia-kang,CHEN Chuang.Microstructure and thermal expansion of Ti coated diamond/Al composites[J].Transactions of Nonferrous Metals Society of China,2009(19):1167-1173西北工业大学杨博等人,采用气体压力浸渗法制备了一种镀Ti金刚石/铝复合材料,镀钛金刚石的体积分数为50%左右,其热膨胀系数为5.07×10-6K-1-9.27×10-6K-1。

研究了金刚石/铝复合材料的断裂机理,认为基体断裂是其主要断裂方式。

8、张毓隽,童震松,沈卓身.SPS方法制备铜/金刚石复合材料[J].北京科技大学学报,2009,30(8):1019-1023北京科技大学张毓隽等人,采用SPS法制备了金刚石/铜复合材料,热导率却高出50%,达到了305W.m-1.K-1,该复合材料的热膨胀系数也在与GaAs等常见半导体材料相匹配的范围内。

9、刘永正,崔岩.超高导热金刚石/铝复合材料研究[J].功能材料,2010年论文集:439-441北京航空材料研究院刘永正等人,采用无压浸渗技术制备了一种金刚石/铝复合材料,其热导率可达559W/(m.K),线膨胀系数为4.37×10-6K-1。

铝合金中的Si 元素在界面处聚集,有利于控制界面反应。

10、刘永正.电子封装用金刚石/金属基复合材料研究进展[J].功能材料,2009年增刊40卷:440-443北京航空材料研究院刘永正等人,总结了金刚石/金属基复合材料研究进展金刚石/金属复合材料拥有高的热导率,低的热膨胀系数,是最有发展潜力的电子封装材料之一。

但目前高导热金刚石/金属复合材料制备技术仅被极少数研究机构所掌握,并且存在许多问题有待解决。

11、王新宇,于家康,朱晓敏.镀TiC金刚石/铝复合材料的热膨胀性能[J].特种铸造及有色合金,2011,31(11):1046-1049西北工业大学王新宇等人,采用气压浸渗法制备了金刚石体积分数为65%的铝基复合材料,分析了复合材料的显微组织并对热膨胀系数CTE进行了测试,研究了镀TiC金刚石/铝复合材料的热膨胀性能。

结果表明,金刚石颗粒在铝合金基体中分布均匀,组织致密;TiC镀层有效地改善了金刚石颗粒与铝合金基体间选择性粘结现象,增强了金刚石与基体间的界面结合;镀TiC使复合材料热膨胀系数明显降低,Turner模型和Kerner模型的均值可以预测其热膨胀系数,而对于未镀层的复合材料则可以用Kerner模型进行预测。

12、夏扬,宋月清,林晨光等.界面对热沉用金刚石-Cu复合材料热导率的影响[J].人工晶体学报,2009,38(1):170-174北京有色金属研究院夏扬等人,用特殊粉末冶金技术制备了金刚石/Cu复合材料。

用SEM、拉曼光谱、EDS分析了复合材料的界面状态,用激光闪光法测量复合材料常温下的热导率。

结果表明:在最佳工艺参数下,复合材料热导率可达570W/(m.K);烧结时添加适量的钴可极大促进金刚石与铜之间的粘结;钴向金刚石中的扩散及其在铜熔液中的固溶,使金刚石与铜之间形成过渡层;过渡层可增强金刚石与铜基体过渡界面的相容性,降低界面热阻;金刚石骨架的形成有助于获得超高热导率。

13、马双彦,王恩泽,鲁伟员等.金刚石/铜复合材料热导率研究[J].材料热处理技术,2008,37(4):36-38西南科技大学马双彦等人,采用高温高压法制备出金刚石/铜复合材料,并对复合材料的显微组织及性能进行了研究。

结果表明,采用高温高压法制备的金刚石/铜复合材料,组织致密;复合材料的热导率随金刚石含量的增加而下降,这主要是由于界面热阻对复合材料热导率的影响。

14、宋月清,夏扬,谢元峰等.金刚石热管理材料的研究进展[J].超硬材料工程,2010,22(1):1-8北京有色金属研究院宋月清等人,总结了金刚石热管理材料的研究进展。

金刚石热管理材料已成为目前电子工业理想的散热材料之一。

文章综述了金刚石热管理材料的研究现状和发展趋势,分析了影响金刚石热管理材料热导率的相关因素。

结合复合材料热导率模型和实验研究,探讨金刚石-金属界面导热机制,提出了形成粘结强度高、界面热阻低的金刚石-金刚石有效导热通道有助于获得高导热封装材料。

金刚石热管理材料在电子领域的应用前景广阔。

15、孙国雄,廖恒成,潘冶.颗粒增强金属基复合材料的制备技术和界面反应与控制[J].特种铸造及有色合金,1998年2月:12-1716、方针正,林晨光,张小勇等.新型电子封装金刚石/金属复合材料的组织性能与应用[J].材料导报,2008,22(3):36-4317、夏扬,宋月清,崔舜等.热管理材料的研究进展[J].材料导报,2008,22(1):4-718、高文迦,贾成厂,褚克等.金刚石/金属基复合新型热管理材料的研究与进展[J].材料导报,2011,25(2):17-26国内英文论文[1]CHU Ke,JIA Chengchang,LIANG Xuebing etc.Effect of particle size on the microstructure and thermal conductivity of Al/diamond composites prepared by spark plasma sintering[J].RARE METAls,Vol.28,No.6,Dec2009:646-650本文应用等离子放电烧结SPS法制备金刚石/铝复合材料。

结合试验,对金刚石颗粒对复合材料的微观结构和热导率的影响进行了模拟计算。

结果表明。

40微米和70μm颗粒的金刚石的复合材料的热导率高达325W/(m.K).[2]J.Shi,R.C.Che,C.Y.Liang etc.Microstructure of diamond/aluminum composites fabricated by pressureless metal infiltration[J].Composites:Part B,42(2011):1346-1349[3]见中文论文【7】[4]C.Xue,J.K.Yu,X.M.Zhu.Thermal properties of diamond/SiC/Al composites with high volume fractions[J].Materials and Design32(2011):4225-4229西北工业大学于家康等人,应用气体压力浸渗法制备了一种金刚石、SiC增强的铝基复合材料。

金刚石和SiC颗粒体积分数高达66.7%-80%。

[5]Zhensong Tong,Zhuoshen Shen,Yujuan Zhang.Aluminum/Diamond Composites and Their Applications in Electronic Packaging[R].1-4244-1392-3(2007):IEEE 本文讲述了金刚石/铝复合材料的优异性能及其作为电子封装材料的发展。