8D报告样本(1)

8D报告编写经典范文

案例:以下通过一件发生在我们身边的平常小事,来说明8D报告(纠正/预防措施)的写法。

事由:出租屋内,一日早晨,小王正在水龙边洗脸准备上班,刚洗完脸,突然家中打来电话,于是把脸帕一挂就去屋内接电话,接完电话就去上班。

下午下班回家时发现家中全部被水淹了。

铺在地上的草席和被子全都漂在水中。

D1-成立改善小组:马上叫上住在隔壁的几个同事,组成事故处理小组。

小组成员:张三、李四、王五。

D2(第二步):问题描述王五家中被水淹,家中所有摆放在地上的物品都浸在水中(不良率100%)。

如:草席、被子和书本等。

D3(第三步)-暂时围堵行动(即应急对策或叫临时对策)1、马上与小组成员一起把家中的水设法排放出去。

负责人:张三2、立即把浸在水中的物品捞起并摊开到阳台去凉干。

负责人:李四D4(第四步)---根本原因分析:1、早晨洗完脸时,接听家中突然打来的电话,然后忘记关水,造成水淹小屋。

2、下水道出口太小,而且都采用网格式的盖子盖住。

昨天洗菜洗出来的小片烂蔬菜叶梗在网格上,致使下水道出水很慢,长时间积累后,大量未及时排放出去的水把小屋淹了。

分析人:王五审核:王五妻子D5(第五步)---制订永久对策(即长期对策)1、把下水道出口上的网格式盖子去掉,以便加大出水口,不会造成被水淹的情况。

责任人:王五预计完成时间:2007-10-12D6(第六步)---实施/确认PCA1、经过王五实际操作,把下水道出口加大后,小片蔬菜叶不会再梗在出水口处,堵住废水往外流。

并且即使把水龙头打开到最大,水仍能及时地从下水道出水口完全地流出去。

现确认此永久对策有效,并已经执行。

验证人:王五D7(第七步)---防止再发生(即采取预防措施)1、早晨上班出门前一定要检验水龙头是否关闭。

2、以后洗蔬菜时一定要把烂蔬菜叶丢到垃圾筐里,并且要把地面清理干净。

3、早晨洗脸时不能带电话在身上。

在洗脸过程中,就算电话铃响起也不能接。

直到洗漱完毕后才能接听手机。

责任人:王五预计完成时间:2007-**-**D8(第八步)---结案并祝贺:此问题已经完全处理清楚,可以结案(close)。

8D报告实例样板(线材电性开路)

Report No:Product Name : (品名)C360-868线材Sell Qty : (销货数量)pcs 客诉单号客户Sample Qty : (抽样数量)统计中Failure Rate :统计中Shipping No. : (销货单号)异常发生处 :Shipping Date: (销货日期)处理时效客诉日期Date receive by EL:4D回覆日期4D sent out:8D回覆日期8D sent out:第一次修改1st revised:第二次修改2st revised:结束日期Closed bycustomer2019/9/302019/9/302019/9/30Defect Domain:Convenor(召集人):Team Members:小组成员DefectDomain:2019/9/30Completion Date:superintendent2019/9/30D4 DIAGNOSE ROOTCAUSE(S):真因分析Completion Date:superintende nt Completion Date:superintendentCompletion Date:superintendent 2019/9/30Completion Date:superintendent2019/9/30Closed by:Date closed:1.对不良品以万能表进行分析,发现黄色芯线不导通,对不良品解剖确认,发现芯线焊点处明显段开,因焊接点处锡量较少(虚焊),确认为制程焊锡阶段焊锡不良,对制程焊锡站现场进行分析,因作业人员焊接作业手法未控制好,焊接时松手过快,焊接处焊点搭桥锡量偏少(虚焊),焊接处虚焊导致下工序成品使用时焊接点容易有断开隐患造成此电性不良。

2.因此焊接不良属于焊接不牢固有隐患,作业/检验人员电性检验摇线时,摇摆角度小于90度,导致此焊接异常未被检出,确认为人检验疏漏造成流出.此款产品暂未安排生产,待后续生产连续三批追踪产品生产状况.D7: PREVENT RECURRENCE (系统预防对策)将不良图片做成<<质量通知单>>,并订于<制造规格>后,对作业员进行岗前倡导,供后续每批生产作业员了解客户反映状况,制程生产作重点确认.D8: CONGRATULATE (小组确认对策及效果)分发:□品保部(正本) □研发部 □业务 □资材 □制造 □流程:品保单位成立「质量异常处理单」→经责任单位会办后→交由品保单位签收并追踪确认结果2019/9/302019/9/301.对此款焊接不良造成的接触异常,对焊锡人员进行现场一对一实际操作培训焊锡手法,要求后续焊锡作业时,焊点与线芯搭桥要完全覆盖,并落实100%对焊点自主检查预防此焊接锡量少的不良隐患造成电性接触异常 (现在已完成).2.现已对电性检验人员,现场培训测试摇摆(弧度)手法,要求后续电性检测时落实90度角摇摆测试,由品保IPQC不定时巡查监督,如发现有作业员测试时摇摆弧度不到位的,立即提出并纠正,并在早会时宣导此异常管控重点,预防此(虚焊)焊接不良不牢固再次流出(现在已完成).D2: PROBLEM DESCRIPTION (问题叙述)虚焊焊接不良造成电性异常。

完整8D报告模板

□返工/补充加工(QE/PE)□质量问题通知供应商(SQE或采购)□生产计划调整(QE)□(在线/在途/库存)零部件库存处理(PE)□通知客户/QA (公司QA或工厂QE)□国外产品处理(项目主管or品质经理)□其它相应措施说明:填写人:日期:DISCIPLINE 4: Define and Verify Root Cause (找出问题的真正原因)原因分析(责任部门填写)□设计缺陷/Design defects □规格、标准缺陷/criterion defects□工装设备缺陷/Equipment defects □检查判定缺陷(误判、错判)/Wrong verdict □制程及作业上缺陷(含料件)/Parts or assembling defects□模具、夹具缺陷/Fixture defects □其他/Others具体说明/Described in detail:□失效模式再现验证说明□改进失效验证说明附原因分析报告《》(插入附件, 空白表单在下面连接内)填写人:日期:DISCIPLINE 5:Choose and Verify Permanent Corrective Action (选择永久对策)说明:D1-第一步骤: 建立解决问题小组----由品质部召集相关人员若问题无法独立解决,通知你认为有关的人员组成团队。

团队的成员必需有能力执行,例如调整机器或懂得改变制程条件,或能指挥作筛选等。

备注:执行者不列入。

D2-第二步骤: 描述问题----由品质部收集,并向小组人员传达向团队说明何时、何地、发生了什么事、严重程度、目前状态、如何紧急处理、以及展示照片和收集到的证物。

想象你是FBI的办案人员,将证物、细节描述越清楚,团队解决问题将越快。

D3-第三步骤: 执行暂时对策---由小组人员负责执行若真正原因还未找到,暂时用什么方法可以最快地防止问题?如全检、筛选、将自动改为手动、库存清查等。

质量问题8D报告-(标准版)

No.姓名电话部门职位备注业务部业务经理品管部品质主管工程部技术总监责任人日期责任人日期签发部门责任部门研发Design来料Supply生产Produce市场Market电抗器报超温故障.D6-Implemented Permanent Corrective Actions(执行及验证永久性纠正措施有效性)1.来料、制程检测PT100阻值符合标准要求(110±5Ω)合格;2.成品出货检测PT100阻值符合标准要求(110±5Ω)合格;3.工艺优化后产品未接到贵司品质异常反馈。

连接时插入PT100,在线包整形中PT100不受任何外界因素影响,同时PT100具有可操作性和可维护性(如图2所示);3.成品出货检验改进,将"PT100阻值"写入<<电抗器检测报告>>中并附"测试数据图片"(如附件).D5-Chosen Permanent Corrective Action(s)(永久性纠正措施)1.对绕箔工序生产工艺进行优化,改善前,PT100是埋入铝箔中(如图1所示);2.改善后,在绕箔工序预留PT100插入位置,在成品安装端子排3.经沟通于3月10日派我司返修人员去贵司现场对所有产品上的PT100进行检测及更换。

D4-Root Cause Analysis (根本原因分析)1.通过绕箔模拟工艺试验,在绕箔时埋入PT100在铝箔中,对线包再次整形,此时PT100受到震动影响会损伤箔金电阻内部结构;2.在绕箔工序中埋入PT100对线包整形的操作方法是不正确的。

(标准:110±5Ω,实测值:9.53KΩ及无阻值).D3-Interim Containments Action(s)(临时纠正措施)1.针对上述品质异常,我司立即采取纠正措施,停止生产;2.对所有在途品、半成品和库存品按上述所发生的品质异常逐一对PT100展开100%重新检测电阻值;D2-Problem Description(问题描述)(When/Where/Who/What/Why/How)2020年3月6日下午接到中车品质人员反馈:贵司调试员反馈充电变流器项目在低压调试时,电抗器报超温故障.同时,用万用表测量电抗器(W200074655)自带的PT100阻值D1-Team(Name, Dept., Phone)(小组<姓名、部门、电话>)E-mailModel (型号)Lot No.(批号)Failure Num.(不良数量)Failure rate(不良率)/Sender(签发部门)Issuer(责任部门)Send date(签发日期)Finish date (要求完成日期)中车Quality Issue 8D Report质量问题8D报告保存期限:5年编号:CMT20200306-001Subject(不良主题)Failure type(不良类别)12。

8D报告模板

2 3 4 5 序号 1

实施确认

D 5 纠正/预防措 施 2 3 4 D 6 效果验证 序号 1 D 7 防止再发

连续三批产品进行验证 验证人/日期: 内 容 负责人 完成时间 实施确认

更新控制计划,增加对产品断裂隐患的识别及检测。

D 8

祝贺小组!

确认

关闭时间

及时

不及时

D 3 临时措施

1 2

不合格品是否全部被遏制 问题 1 D 4 确定 根本原因

产生.流出

否

√

是 为什么流出 产品漏检流出 成品只针对外观进行检测,无拉伸检测 项。

为什么产生 胶胚中混入熟料渣导致产品断裂 开炼机挡板或下料盘残留熟料渣导致混入胶胚 开炼机挡板或下料盘未及时清理导致熟料渣混入 员工意识不到位,清洁不彻底。 对人员的培训不到位 纠正/预防措施 对员工进行培训,每天早会宣贯相关注意事项(重点是 设备的清洁)。 跟客户沟通,了解产品使用的轴径。 根据轴径制作检具,对产品进行100%套检具检测。 检验基准书增加检测项目,对产品断裂套检具检测。 负责人 完成时间

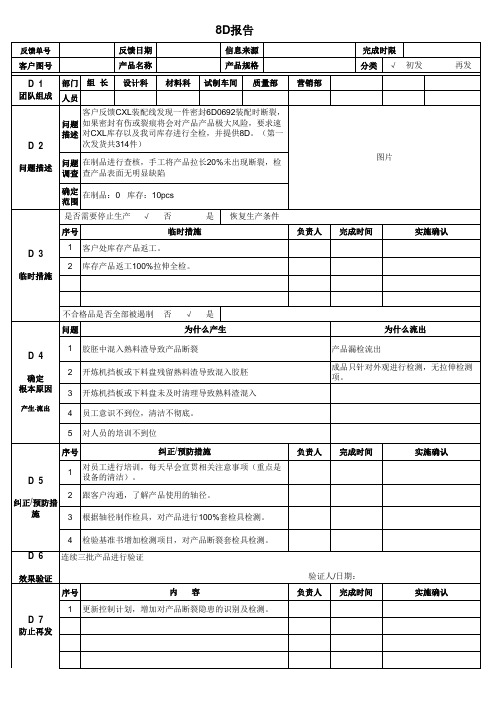

8D报告

反馈单号

反馈日期 产品名称 部门 人ห้องสมุดไป่ตู้ 组 长 设计科 材料科

信息来源 产品规格 试制车间 质量部 营销部

完成时限 分类 √ 初发 再发

客户图号 D 1 团队组成

D 2 问题描述

客户反馈CXL装配线发现一件密封6D0692装配时断裂, 问题 如果密封有伤或裂痕将会对产品产品极大风险,要求速 描述 对CXL库存以及我司库存进行全检,并提供8D。(第一 次发货共314件) 问题 在制品进行查核,手工将产品拉长20%未出现断裂,检 调查 查产品表面无明显缺陷 确定 在制品:0 库存:10pcs 范围 是否需要停止生产 序号 √ 否 临时措施 客户处库存产品返工。 库存产品返工100%拉伸全检。 是 恢复生产条件 负责人 完成时间 实施确认 图片

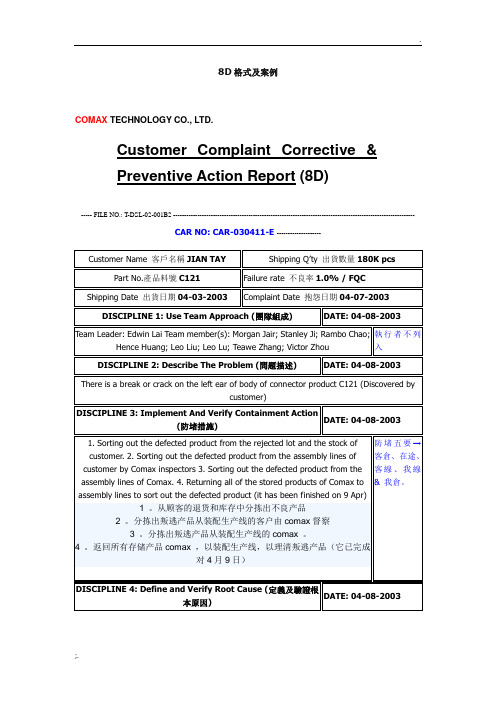

8D报告(样本)

Shipping Q’ty出貨數量180K pcs

Part No.產品料號C121

Failure rate不良率1.0% / FQC

Shipping Date出貨日期04-03-2003

Complaint Date抱怨日期04-07-2003

DISCIPLINE 1: Use Team Approach (團隊組成)

DATE: 04-08-2003

Team Leader: Edwin Lai Team member(s): Morgan Jair; Stanley Ji; Rambo Chao; Hence Huang; Leo Liu; Leo Lu; Teawe Zhang; Victor Zhou

執行者不列入

DISCIPLINE 3: Implement And Verify Containment Action (防堵措施)

DATE: 04-08-2003

1. Sorting out the defected product from the rejected lot and the stock of customer. 2. Sorting out the defected product from the assembly lines of customer by Comax inspectors 3. Sorting out the defected product from the assembly lines of Comax. 4. Returning all of the stored products of Comax to assembly lines to sort out the defected product (it has been finished on 9 Apr)

8d报告模板免费

竭诚为您提供优质文档/双击可除8d报告模板免费篇一:8d报告模板(中英文)篇二:8d报告样本8d报告8d报告篇三:8d报告(范本)1.问题解决小组:组成日期:4/18/20xx事业部部长品质部部长生产部部长技术科经理Vgs线产品工程师**********2.问题描述:2.1问题陈述:客户投诉4个产品短路。

3.临时性纠正措施:3.1库存/在制品检查:1.对在制品进行抽样测试iR,设定为VR=410V;iR3.2.1查核20xx年3月份pe1产品的可靠性监控情况,htRb,pct,tc和Forwardsurge总共各做了7个批次,每种试验的抽样量为315支,全部合格。

3.2.2查核20xx年3月份uF4004产品的oqc的检验情况,无电性不良记录。

3.2.3将该产品列入oqc加严检验清单中,oqc对uF4004产品连续10个批次执行加严检验(3/28/20xx)。

3.3风险评估:风险评估水平为一般(50),不需要采取强制对策。

4.根本原因分析:4.1退回样品的初始确认(外观/电性)(如适用):参照Vgsc失效分析报告t061120。

4.2退回样品的失效分析:4.2.1失效分析结果总结:4.2.1.1.典型imc失效-表面有氧化层,导致芯片烧毁。

4.2.2失效分析详细状况:参照Vgsc失效分析报告t061120。

(参考Vgst提供的ug2iR不良模拟试验及Fa报告)4.3失效原因:4.3.1失效机理:由于焊接炉温异常,导致焊接材料产生”imc”现象,在后期器件应用中发生失效.(参考Vgst提供的ug2iR不良模。

8D报告解说及范例

工程问题 某产品为何浮高不良那么多 为何少锡会在J2之pin2&6

生产问题 为何会贴错Barcode 为何客户发现混料

检测问题 为何100%Q1测试不良 为何测试ok之产品重测

4

壹. 问题篇

问题的特性

问题的特性

问题的大小

• 必要时可用二个主题以上

注意事项:

• 不要涉及太大的范围

问题分析技术与管理

• 不要太长的活动期间

8D

16

壹. 问题篇 问题的出现

• 依公司目标管理方向 • 主管的方针、上司的提示及指引 • 浪费、不均、勉强的问题 • 提高效率、质量方面 • 考虑自行可解决的问题

8D

17

壹. 问题篇 主题决定--评价法

8D

25

查检表 (Check List)

地区

FAB 1

机 台

项目

ABC

温度不足

压力不足

转速不足 其他

FAB 2 ABC

8D

26

直方图 (Histogram)

• 目的:为便于判断产品质量特性之分配 状态,及其与规格之关系所绘制 之图形

• 通常先以层别法及查检表为前置作业

8D

27

直方图 (Histogram)

80.3 80.0 82.8 79.4 80.0 80.4 77.5 80.1 79.3 78.6

81.5 80.5 80.4 78.9 81.2 80.5 80.9 79.8 81.4 80.6

79.0 80.6 79.0 79.1 80.8 79.4 79.9 79.5 79.7 80.7

8D

8D报告格式(免费)

第 1 页

KONGTOP

NO.

8D报告

纠正措施(perma 日期

审核 Approved By:

审核日期 Approved Date:

6、纠正措施效果验证(Discipline 6.Verification of Effectiveness) NO. 1 2 审核 Approved By:吕曲 7、预防再现措施(Discipline 7.Prevent Recurrence) NO. 1 2 审核 Approved By:吕曲 审核日期 Approved Date:2011-1-5 预防再现措施(Prevent Recurrence) 负责人 日期 审核日期 Approved Date:2011-1-5 效果验证(Verification of Effectiveness) 确认人 日期

产品编号 (Part Number) 产品名称 (Part Name)

1、小组成员(Discipline 1.Team Members) 部门(Dept): 姓名(Name): 2、问题描述(Discipline 2. Problem Description) QA IQC 生产 工程 开发 采购 业务

备注(Memo)

第 2 页

8、客户确认及评价(Discipline 8.Customer satisfaction degree) 第一批产品满意程度:yes( 第二批产品满意程度:yes( 第三批产品满意程度:yes( ) ) ) no( no( no( ) ) ) 与客户_________联系,确认此批出货产品有/无以上不良现象。 与客户_________联系,确认此批出货产品有/无以上不良现象。 与客户_________联系,确认此批出货产品有/无以上不良现象。

8D报告模板_6

其他

3.供应商内部流出原因(或汽车厂家处未识别出)的初步分析

不合格零件应当在何处被发现?

N

在制造工序中

在制造后(如最终检验)

出货前/汽车厂家入库时

没有被发现的原因

对不良产生原因初步判断/流出原因的分析:

D3-第三步骤:执行临时对策

4.临时对策–立即的

组织相关人员针对此问题开现场分析会。

考虑事项

防止再发生对策报告书―8D

编号:

D1-第一步骤:建立解决问题小组

组长:

组员:

D2-第二步骤: 描述问题

减振器在新车交验过程中损坏:弹簧弹出,减震器失效。

1 问题详情

受影响的数量(或追溯)

2. 向类似零件的展开

该问题在其他零件上发生过吗?

考慮事項

Y

N

备注/ 結果

其他车型零件

同一不良现象覆盖的所有车型。

D8-第八步骤: 团队激励。

处置

OK数

NG数

在制品

中间在库品(半成品)

仓库存品

服务备件

其他

首批交付合格部品如何特殊标识/标记 ?

标牌

D4-第四步骤: 找出问题真正原因

5最终分析

时间

原因

责任部门

生产管理部

生产管理部

D5-第五步骤: 选择永久对策

6.永久対策

措施

负责人

部门

实施时间

D6-第六步骤:执行及验证永久对策

7. 对策确认

Y

N

Y

N

D7-第七步骤: 防止再发。

8.跟踪措施

考慮事项

Yes/No

实施时间

实施部门

工序作业/检查指导书

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

問題來源:KSDQ客訴

發現日期:2015/11/24

編號:KS201511247-01

1.問題描述:

出水的時候有漏碳現象

2.組成小組:習益支

3.遏止措施:

責任人

完成日期

1.庫存部分進行全檢

遏制措施效果驗證:

驗證人

日期

已完成庫存全檢

4.尋找和確認根本原因:

1.由於材料的導熱度引間:

7.系統預防措施:

責任人

完成日期

1.由辦公室每半年檢查一次計量方面的相關工作,確保計量方面的工作有效落實

2.編制年度MSA計畫,並由辦公室每季度檢查一次

8.證據清單:

1….

2…

3…

責任人

完成日期

1.修改ACB機房SOP,要求開機人員每隔一小時做一次檢查

2.修改OQC抽樣標準,OQC由AQL4.0現改為2.5

6.永久措施效果驗證:

1.已完成ACB自檢SOP的修訂

3.已完成ACB車間OQC抽樣標準的修訂

驗證人:

驗證時間:

7.系統預防措施:

責任人

完成日期

1.由生產管理室檢查生產SOP的工作有效落實。由品質管理室檢查OQC相關工作的有效落實

5.選擇永久措施:

責任人

完成日期

1.修改程式檔,增加對計量校驗工作的監控要求。

2.修改測量系統管理程式,增加對控制計畫中所有測量系統進行分析的規定。

6.永久措施效果驗證:

1.已完修改程式檔,增加了對計量校驗工作的監控要求。

2.已修改測量系統管理程式,增加了對控制計畫中所有測量系統進行分析的規定。

驗證人:

遏制措施效果驗證:

驗證人

日期

1.已完成硬度計的測量系統分析工作。

2.計量室已清查所有計量儀器並完成了相關計量器具的送校。

4.尋找和確認根本原因:

1.測量系統管理程式未清晰規定必須對控制計畫中的每一類量具進行分析,造成分析人員認為硬度計可不分析;

2.程式檔明確要求所有計量器具必須按時計量,出現部分量具未計量的根本原因是計量器具的校驗工作缺乏監控系統。

8.證據清單:

《出貨檢驗表》

《巡檢記錄表》

8D報告

問題來源:AQA現場審核

發現日期:****/**/**

編號:****

1.問題描述:

此處為不符合項報告的前半段內容(中英文對照)

2.組成小組:***,***,***,***,***

3.遏止措施:

責任人

完成日期

1.安排相關部門對硬度計做測量系統分析。

2.由計量部清查公司所有計量儀器,對未計量的量具編制計量計畫並立即完成計量工作。