8D报告模板表格范例

8D_改善报告_空表格

验证人:

关闭: □

继续改善: □

(附图 一)

职位

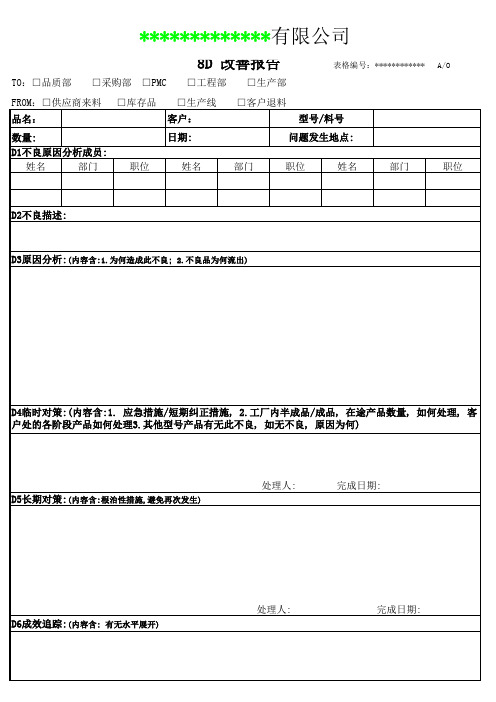

D2不良描述: D3原因分析:(内容含:1.为何造成此不良; 2.不良品为何流出)

D4临时对策:(内容含:1. 应急措施/短期纠正措施, 2.工厂内半成品/成品, 在途产品数量, 如何处理, 客 户处的各阶段产品如何处理3.其他型号产品有无此不良, 如无不良, 原因为何)

D5长期对策:(内容含:根治性措施,避免再次发生)

处理人:

完成日期:

D6成效追踪:(内容含: 有无水平展开)

处理人:

完成日期:

D7成效确认:(内容含:负责方追踪对策效果,并报告客户)

报告人:

执行人:

D8关闭此品质问题;

客户确认

是否关闭

说明: 1、8D报告中1~6项由负责方填写, 7~8项由客户认可. 2、不能放入表中的附属资料,请另行附在此表的后面

*************有限公司

8D 改善报告

表格编号:************ A/O

TO:□品质部 □采购部 □PMC □工程部 □生产部

FROM:□供应商来料 □库存品 □生产线

品名:

客户:

□客户退料 型号/料号

数量:

D1不良原因分析成员:

姓名

部门

日期:

职位

姓名

部门

8D报告表格及内容

D

报

告

发现工 序 产品名 称 产品编 号

NO. √进货检验□车间生产线□最终检验□最终顾客

顾客产品名 称 顾客零件号

2、问题描述:√初次出现□重复出现□其它 □外观√尺寸□材料□性能

实施日 期

评价有效性

√大部分有效 □部分有效 □大部分无效

再现性验证

√大部分有效 □部分有效 □大部分无效

8D 报告表格及内容

集团企业公司编码:(LL3698-KKI1269-TM2483-LUI12689-ITT289DQS58-MG198)

8

发现部 顾客 门 发 生 日 期 1、成立小组 组长: 组员:

3、临 时性 措施

4、根 本原 因分 析

5、制 定永 久性 的纠 正措 施

6、实 施永 久性 措施

评价有效性

√大部分有效 □部分有效 □大部分无效

实施日 期

消除措施的影响

√需要确认类 似产品及过程 □无需确认类似 产品及过程

实施日 期

类似产品及过程

防措 施

8、小组评价:

□已消除不合格 原因 □未消除不合格 品原因

报告编写者:

8D报告模板 Word

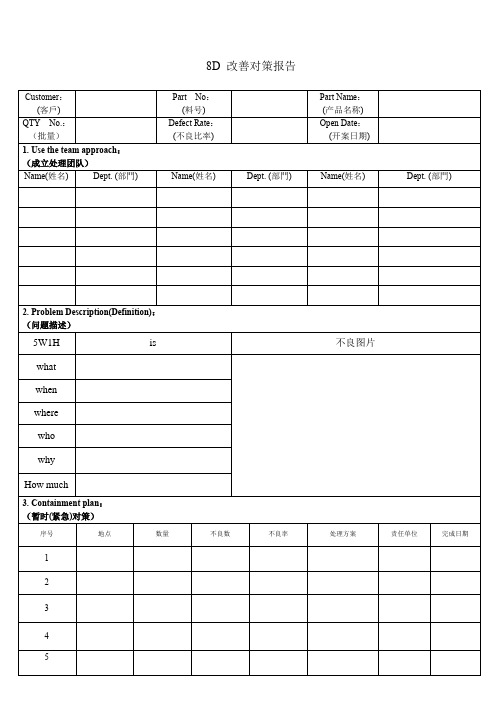

Responsibility Dept.

(责任单位)

Guarantor

(担当人)

Completion Date

(完成日期)

8.Congratulate your team:

(恭贺你的团队)

APPROVED BY:

(核准)

PREPARED BY:

(拟定)

Dept. (部門)

Name(em Description(Definition):

(问题描述)

5W1H

is

不良图片

what

when

where

who

why

How much

3. Containment plan:

(暂时(紧急)对策)

序号

地点

数量

不良数

不良率

处理方案

责任单位

完成日期

1

2

3

4

5

4. Describe the cause:

(原因分析)

Responsibility Dept.

(责任单位)

Guarantor

(担当人)

Completion Date

(完成日期)

1

2

3

4

5. Permanent C/Aplan:

(永久对策)

Responsibility Dept.

(责任单位)

Guarantor

(担当人)

Completion Date

(完成日期)

1

2

3

4

6.Verification of effectiveness:

(效果验证)

Responsibility Dept.

8D报告表格范例

8D报告表格范例1. 问题描述问题描述应清晰明了,包括以下要点:- 问题的现象和具体表现- 问题的发生频率和时间范围- 问题的影响范围和程度- 相关数据和证据(如有)2. 在问题解决前已尝试的措施列出已经尝试的解决措施,包括但不限于以下内容:- 维修和调整操作- 部件更换和维护- 设备和工具检查- 培训和教育措施3. 问题根本原因分析通过以下方式评估问题的根本原因:- 5W1H分析法:对问题的谁、何地、何时、何故、如何进行分析- 鱼骨图:将问题分为人员、方法、机器、材料、测量和环境等方面进行分类分析- 逻辑树:通过逻辑关系确定问题根本原因4. 实施的纠正措施详细描述已经实施的纠正措施,包括以下要点:- 执行的具体步骤和操作- 使用的工具和设备- 参与的人员和责任分工- 预计的实施时间和进度安排5. 纠正措施的效果验证验证所采取纠正措施的效果,包括以下内容:- 确认问题是否被解决- 检查是否出现其他问题- 对纠正措施效果进行评估和记录6. 预防措施的制定根据问题的原因和纠正措施,制定预防措施以防止问题再次发生,包括以下要点:- 针对问题根本原因的改进措施- 强化操作规范和流程控制- 培训和技能提升计划7. 实施预防措施的计划制定实施预防措施的计划,包括以下要点:- 执行的具体步骤和操作- 使用的工具和设备- 参与的人员和责任分工- 预计的实施时间和进度安排8. 结论和总结总结报告的主要内容和结果,包括以下要点:- 问题的原因和解决过程- 实施的纠正和预防措施- 问题解决的效果和预防措施的计划以上是一份典型的8D报告表格范例,可以根据具体情况进行调整和修改。

该报告用于对问题进行系统化的分析和解决,并制定预防措施以避免问题再次发生。

在编写报告时,应确保信息准确、简明扼要,以便他人能够清晰理解问题及其解决过程。

8D表格范本

8D 问题处理报告

PROBLEM ANALYSIS REPORT

Page 1 of 1

品名

客户

N°: 不良现象

客户反馈单号

发生过程

批号 发出日期 □ 过程控制 □ 客户抱怨

□ 质量审核 □ 客户市场反馈 □其它

比例

发出人

D 1

问题解决团队 Composition of Team 负责人 Chair person 责任小组成员

Responsible Team Member

行动小组成员 Action Team Member

支持小组成员 Support Team Member

D 2

问题描述 Describe The Problem

D 3

分析与发现 Analysis & Finding :

D 4

防堵行动计划 Containment Action :

应急措施 Immediate Action

负责人 预定完成日期

D5

真正原因分析 Root Cause

发生原因Root Cause

为何未被探测到 Why Was Not Detected 责任部门 责任人员

D6 改善对策 Corrective Action

D7

效果确认 Verification of Effectiveness

D8

防止再发 Prevent Recurrence :

成效Result

时间Date: 回答人Response:

确认Reviewer:

核准Manager

□YES\是 □NO\否。

8D报告模板(机械厂)

NO.概要(Background )区分(Reason for CA):□内部投诉 Internal 客户Customer ABC 产品Part number H00651A501提出人Raised by Jack 39供应商 Supplier生产批次P/O NumberMT001206提出日期Date raised2010-7-1901.小组成员(Discipline 1. Team Members )部门(Dept):技术部生产部采购市场姓名(Name):JackJohonLeoBushNO.负责人 by完成日期 Date相关信息(General Information ):DG Y 如果是,供应商名称If yes, Supplier Ways EP 客户在库数:Customer's stock1234公司在库数Internal's stock 23451456N若是則报废单编号 If yes, purge #不良品产生的周期Affected DatecodeN4B.导致问题流出分析(Discipline 4B. Analysis Findings on Escape Causes)NO.负责人 by完成日期 Date2010-7-7Ray日期 Date3. 改进检查系统:1) 晚班负责质量问题的主管被指定。

2) 如果有停线问题,应该马上通知QC以确认缺陷3) 每个人根据要求检查他自己的工作5.确定并实施永久性纠正措施(Discipline 5. Long Term Actions)永久性纠正措施 Long Term Actions1. 为防止连接点再松动,将与电路连接器相连的电线由4 mm 2改为6 mm.2,由刘炎在12月15日前完成2. 电镀线将改进如下:开发一个防错的转子,当生产线停止后,如果产品没有被镀上银,转子不会自动转动,直至缺陷产品被取出。

由设备课在12月底完成。

8D报告模板

D6:永久对策的实施及跟踪 D6:永久对策的实施及跟踪 对策的实施及

(Implementation & Validation of PCA )

No. 1 2 3 4 5 6 7 永久对策 责任人 沈俊 沈俊 沈俊 沈俊 沈俊 沈俊 沈俊 纳期 12月 12月8日 12月 12月8日 12月8日 12月 12月10日 12月10日 12月10日 12月10日 12月31日 12月31日 1月5日 实施状况 完成 完成 完成 完成 完成 完成 完成

D7: 发防止对策 D7:再发防止对策

Recurrence) (Prevention of Recurrence)

对策1 轿厢光电感应器点检频率由原来1季度点检改为1个月点检, 对策1:轿厢光电感应器点检频率由原来1季度点检改为1个月点检,并水 光电感应器点检频率由原来 平展开至Fab1其它电梯; 平展开至Fab1其它电梯; Fab1其它电梯 对策2 警铃和三方通话设备的点检频率由1个月点检改为半月点检, 对策2:警铃和三方通话设备的点检频率由1个月点检改为半月点检,并 和三方通话设备的点检频率由 水平展开至Fab1其他电梯; 水平展开至Fab1其他电梯; Fab1其他电梯 对策3 监控中心值班人员必须利用电梯三方通话功能与被困人员保持联 对策3:监控中心值班人员必须利用电梯三方通话功能与被困人员保持联 络直至被困人员获救; 络直至被困人员获救; 对策4 轿厢内张贴电梯乘用提示语,水平展开至厂区内所有电梯。 对策4:轿厢内张贴电梯乘用提示语,水平展开至厂区内所有电梯。 内张贴电梯乘用提示语

D3: D3:应急措施

(Interim Containment Action )

临时对策1 临时对策1:解救被困人员 临时对策2 临时对策2:关闭该电梯 ,等待维修单位

8D报告(范本)

1.问题解决小组:组成日期: 4/18/2012** 事业部部长** 品质部部长** 生产部部长** 技术科经理** VGS线产品工程师2.问题描述:2.1 问题陈述:客户投诉4个产品短路。

2.2 问题描述详细信息:3.临时性纠正措施:3.1 库存/在制品检查:1.对在制品进行抽样测试IR,设定为VR=410V;IR<5uA,失效率为0/24K PCS.2.对库存进行抽样测试IR, 设定为VR=410V;IR<5uA,失效率为0/24K PCS.3.2 工艺制程/OQC限制措施:3.2.1查核2005年3月份PE1产品的可靠性监控情况,HTRB,PCT,TC和Forward Surge总共各做了7个批次,每种试验的抽样量为315支,全部合格。

3.2.2 查核2005年3月份UF4004产品的OQC的检验情况,无电性不良记录。

3.2.3将该产品列入OQC加严检验清单中,OQC对UF4004产品连续10个批次执行加严检验(3/28/2006)。

3.3 风险评估:风险评估水平为一般(50),不需要采取强制对策。

4.根本原因分析:4.1 退回样品的初始确认(外观/电性)(如适用):参照VGSC失效分析报告T061120。

4.2 退回样品的失效分析:4.2.1 失效分析结果总结:4.2.1.1.典型IMC失效-表面有氧化层,导致芯片烧毁。

4.2.2 失效分析详细状况:参照VGSC失效分析报告T061120。

(参考VGST提供的UG2 IR不良模拟试验及FA报告) 4.3 失效原因:4.3.1 失效机理:由于焊接炉温异常,导致焊接材料产生”IMC”现象,在后期器件应用中发生失效.(参考VGST提供的UG2 IR不良模拟试验及FA报告)4.3.2 可能的原因/要素:4.3.2.1 焊接炉温异常,导致焊接材料产生”IMC”现象.4.3.2.2晶粒制程异常,导致玻璃钝化层披覆不良4.4 根本原因:4.4.1 最可能原因的分析:焊接炉温异常,导致焊接材料产生”IMC”现象.4.4.2 根本原因的结论:同4.3.2.1经过模拟试验及排查, 最可能的原因是由于出炉材料在焊接炉出炉口未及时清理,导致焊接炉内部产生卡炉, 处于焊接炉高温区的材料产生”IMC”现象.正常炉温曲线: 峰值温度365C.卡炉后炉温异常曲线:峰值温度400C卡炉的原因如下图: 由于员工操作疏忽,未及时清理出炉材料.4.4.3 不良未发现/逃脱的原因:TMTT测试时,该支二极管尚未损坏,各项测试参数符合测试规范。

8D报告EXCEL工厂实用模板

主题 (Subject) 发生地点 (Occurred Site) 客户 (Customer) 供应厂商 (Supplier)

发生时间 (Occurred Time)

8D报告

(CA report in 8D format)

投诉类型 (Rea For CA) 总批量数 (Occurred Qty) 检验数 ( Qtv Ins) 不良数 (Qtv Rei) 文件投诉 提出日 (Date Raised) 提出人员 (Raised by) 要求完成日期 (Due Date)

4、明确和核实根本原因(Discipline 4.Define and Verify Root Causes)

起草Prepared By:

审核Approved By:

Hale Waihona Puke 完成日期Completed Date:

5、永久性纠正措施(Discipline 5. Permanent Corrective Actions)

起草Prepared By:

审核Approved By:

完成日期Completed Date:

3、即日纠正措施(Discipline 3. Immediate Containment Actions) NO. 1 2 审核 Approved By: 审核日期 Approved Date: 暂时补救的纠正措施(Immediate Containment Actions) 负责人 日期

第 1 页

KONGTOP

NO.

8D报告

纠正措施(permanent Corrective Actions) 负责人 日期

审核 Approved By:

审核日期 Approved Date:

8D报告标准模板

D0:准备 Preparation:

主题:

Subject:

D1:团队成员 Team:

先锋: Pioneer 成员: Team Members:

D2:问题描述 Problem Description :

责任单位: Responsible unit: D6:效果验证 Effectiveness Verification:

责任单位: Responsible unit: D7:防止再发生 Actions to Prevent Recurrence:

责任单位: Responsible unit:

D8:关闭、总结及经验 Closure - Conclusion - Learning:

经办/日期:

审核/日期:

完成日期: Completion Date:

XXX/X/XX

完成日期: Completion Date:

XXX/X/XX

/X/XX

批准/日期:

接收日期: Received Date:

组长: Team Leader:

表单编号:XX.T-8D-001 版本号:A/0

pcs % XXX/X/XX

发现 场所

□IQC □OQC

□IPQC ■客户投诉

日期: Date:

缺陷 图片

XXX/X/XX

完成日期: Completion Date:

XXX/X/XX

描述人: Descriptor:

D3:临时对策 Containment Action(s):

责任单位: Responsible unit:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

8D 报告/8D Report 提出原因 Submit reason:□客户投诉Customer complaints: □ 供应商审核NCR NCR of Supplier

audit: □ 内部审核 Internal audit: □ 其他,注明原因 Others,Indicate reason:

提出日期 Submit date:重复性发生If happen again:(是Yes□ 否No□)

备注:如果重复发生,必须分析上次纠正/预防措施的有效性 Remark:if

happen again,must analysi validity of last correct/prevent step:

要求回复日期Require reply date:3D 纠正措施 Correct step 完成日期Complete

date:

8D#:

1D 成员 Team members

生产部门 张某 质量部门 李某 设计部门 张某 售后 李某

Production xx ;Quality xx;Design xx;Custmer service xx and so on;2D 问题描述 Problem description

时间 Happen date:

问题描述 Problem description :

例如:2019/8/21 电机主轴断裂,更换主轴后故障消除,主轴序列号xx,数量1件

数量 Nmuber:供应商 Supply:天津XX公司4D 根本原因 Root cause

4.1使用柏拉图确定主要问题,使用二八原则优先解决主要问题 Using Plato method find key problems,and solve key problems according to 2 8 principle

4.2针对具体问题使用鱼刺图分析故障根本原因,如该报告只分析单个故障,直接使用4.2,无需使用

4.1柏拉图方法 Using fishbone diagram analysis problem root cause,if this 8D reoport only analysis single problem,begin from 4.2 step not from 4.1

包括团队相关部

描述:4W (where 、when 、who 、what ),尽量量化,以数据描述问

采取的临时措施,例如紧急检查等,避免不合格项造成的进一步影响,

根本原因分析,使用质量工具(鱼

刺图、直方图、柏拉图等)进行原

技术部门出

具的详细的鱼刺图

5D 预防措施 Preventive Measure

5.1根据4.2原因分析制定对应的措施、责任责任、生效日期,针对涉及安全问题,要求立即实施 According to 4.2 root cuase analysis take preventive Measure,including responsibility and effective date,measure involve in safety

execute immediately 生效日期Effective date:

6D 效果确认 Effect Check

6.1根据5.1措施实施情况,检查措施实施的效果情况,可通过制程现场、顾客

反馈等方式确认 According to 5.1 measure execute situation,check

improvement effect from process check and customer feedbac

效果 Effect %:

7D 标准化 Standardization

7.1根据6.1确认效果情况,如问题已得到有效改进,可对改进措施进行标准化,并应用于制程生产制造过程 According to 6.1 measure effect check,if problem has solved should Standardize improvement mesure,including FMEA ,control plan,work Instruction modifies 完成日期 Complete Date:

8D 问题关闭 Problem close

□关闭 Close

□ 否,进一步验证意见 No,Further validation

□ 无效,重新提出 8D(新8D编号:——————)Ineffective,resubmit 8D (new 8D#:————)

□ 其他——————————Other——————————验证人 Check people:完成日期Complete Date:

版权AIEIN质量所有,更多搜索 AIEIN质量 了解根据根本原因分析,提出相应的根本解决措施,并明确生效日期

根据纠正措施的实施,确认实际的改进效果

根据改进效果,对改进措施进行标准化,修改作业指导书、控制计划、。