大米出厂检验作业指导书

大米出厂检验作业指导书 Final revision by standardization team on December 10, 2020.

大米出厂检验作业指导书

1 目的

使作业流程规范化,正确指导检验员进行检验作业,确保产品判定准确性。

2 适用范围

适用于大米成品出厂检验作业。

3 检验环境要求

除另有规定外,除有特殊要求外,在常温下进行

4 工程程序

质量指标

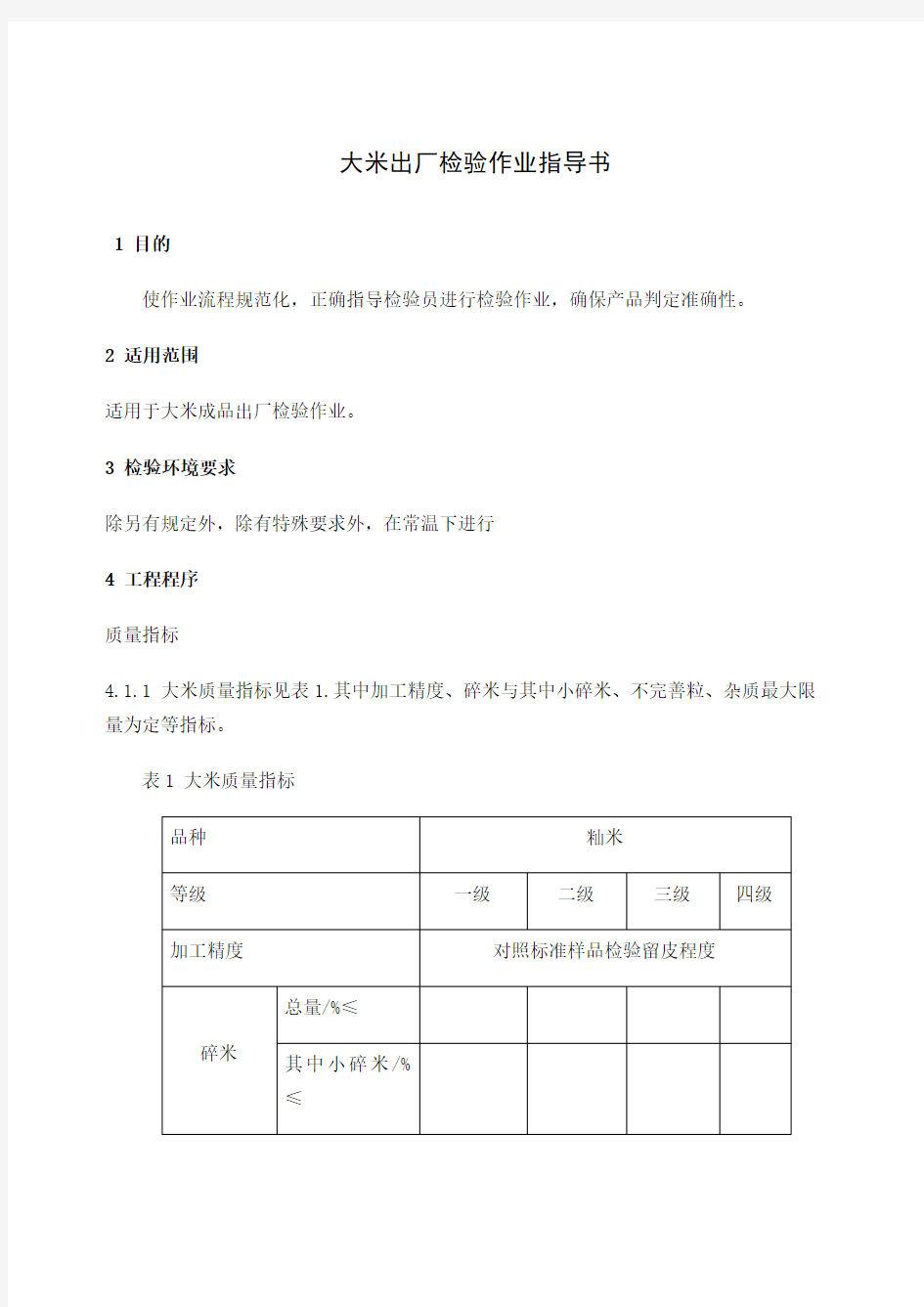

4.1.1 大米质量指标见表1.其中加工精度、碎米与其中小碎米、不完善粒、杂质最大限量为定等指标。

表1 大米质量指标

5、检验方法

感官检验:具有正常粮食的色泽及气味,不得有发霉变质现象。

色泽、气味检验:

5.2.1 色泽鉴定

5.2.1.1 分取20-50g样品,放在手掌中均匀地摊平,在散射光线下仔细观察样品的整体颜色和光泽。

5.2.1.2 对色泽不易鉴定的样品,根据不同的粮种,取100~150g样品,在黑色平板上均匀地摊成15X20cm的薄层,在散射光线下仔细观察样品的整体颜色和光泽。

5.2.2 气味鉴定

5.2.2.1 分取20~50g样品,放在手掌中用哈气或摩擦的方法,提高样品的温度后,立即嗅其气味。

5.2.2.2 对气味不易鉴定的样品,分取20g样品,放入广口瓶,置于60~70度的水浴锅中,盖上瓶塞,颗粒状样品保温8~10min,粉末状样品保温3~5min,开盖嗅辨气味。

互混检验:取净稻谷10g,经脱壳、碾米后称量(m2),按GB1350中有关的分类规定,拣出混入的异类型粒,称取其质量(m1)。

互混率计算:

X= m1/m2 X 100………………………………(1)式中:

X---互混率,即混入的异类型稻谷占试样总量的质量分数,%;

m1---异类型稻谷的质量,单位为克(g)

m2---试样质量,单位为克(g)。

在重复性条件下,获得的两次独立测试结果的绝对差值不大于1%,求其平均数即为测试结果。测试结果保留到整数位。

杂质、不完善粒检验:

5.4.1 样品制备

检验杂质的试样按照GB5491的规定分取试样,试样用量: 500g~1000g;

5.4.2 筛选

a. 电动筛选器法:按质量标准中规定的筛层套好(大孔筛在上,小孔筛在下,套上筛底),按规定取试样放入筛上,盖上筛盖,放在电动筛选器上,接通电源,打开开关,选筛自动地向左向右各筛1min(110r/min~120r/min),筛后静止片刻,将筛上物和筛下物分别倒入分析盘内。卡在筛孔中间的颗粒属于筛上物。

b. 手筛法:按a中方法将筛层套好,倒入试样,盖好筛盖。然后将选筛放在玻璃板或光滑的桌面上,用双手以110次/min~120次/min的速度,按顺时针方向和反时针方向各筛动1min。筛动的范围掌握在选筛直径扩大8cm~10cm。筛后的操作与a同。

5.4.3米类杂质、不完善粒检验

5.4.3.1 糠粉、矿物质、杂质总量检验

从样品试样中分取试样约200g(m′),精确到0.1g,分两次放入直径圆孔筛内,按规定的筛选法进行筛选,筛后轻拍筛子使糠粉落入筛底。全部试样筛完后,刷下留存在筛层上的糠粉,合并称量(m1′),精确至0.01g.将筛上物倒入分析盘内(卡在筛孔中间的颗粒属于筛上物)。再从检验过糠粉的试样中分别拣出矿物质并称量(m2′),精确至0.01g。拣出稻谷粒。带壳稗粒及其他杂质等一并称量(m3′),精确至0.01g.

5.4.3.2 带壳稗粒和稻谷粒检验

从样品试样中分取试样500g,精确至1g,拣出带壳稗粒(X)和稻谷粒(Y),分别计算含量。

5.4.3.3 不完善粒检验

从样品试样中分取试样50g(m4′),精确至0.01g,将试样倒入分析盘内,按粮食、油料质量标准中的规定拣出不完善粒并称量(m5′),精确至0.01g.

5.4.4 结果计算:

5.4.4.1杂质总量(B)以质量分数(%)表示,按式(2)计算:

B=(m1′+m2′+m3′)/m′X100 (2)

式中:

m1′---糠粉质量,单位为克(g);

m2′——矿物质质量,单位为克(g);

m3′——稻谷粒、稗粒及其他杂质质量,单位为克(g);

m′----试样质量,单位为克(g).

在重复性条件下,获得的两次独立测试结果的绝对差值:不大于%,求其平均数,即为测试结果,测试结果保留到小数点后两位。

5.4.4.2糠粉含量(E)以质量分数(%)表示,按式(3)计算:

E=m1′/m′ (3)

式中:

m1′——糠粉质量,单位为克(g);

m′——试样质量,单位为克(g).

在重复性条件下,获得的两次独立测试结果的绝对差值:不大于%,求其平均数,即为测试结果,测试结果保留到小数点后两位。

5.4.4.3矿物质含量(A)以质量分数(%)表示,按式(4)计算:

A=m2′/m′X100………………………………(4)式中:

m2′——矿物质质量,单位为克(g);

m′——试样质量,单位为克(g).

在重复性条件下,获得的两次独立测试结果的绝对差值:不大于%,求其平均数,即为测试结果,测试结果保留到小数点后两位。

5.4.4.4带壳稗粒(F),单位为粒/kg,按式(5)计算:

F=2хX………………………………(5)式中:

X——500g试样中检出的带壳稗粒,单位为粒;

在重复性条件下,获得的两次独立测试结果的绝对差值:不大于3粒/千克,求其平均数,即为测试结果,平均数不足1粒时按1粒计算。

5.4.4.5稻谷粒(I),单位为粒/kg,按式(6)计算:

J=2хY………………………………(6)式中:

Y——500g试样中检出的稻谷粒,单位为粒。

在重复性条件下,获得的两次独立测试结果的绝对差值:不大于2粒/千克,求其平均数,即为测试结果,平均数不足1粒时按1粒计算。

5.4.4.6不完善粒含量(C)以质量分数(%)表示,按式(7)计算:

C= m5′/m4′X100………………………………(7)式中:

M5′——不完善粒质量,单位为克(g);

M4′——试样质量,单位为克(g).

在重复性条件下,获得的两次独立测试结果的绝对差值:大粒、特大粒粮不大于%,中小粒粮不大于%,求其平均数,即为测试结果,测试结果保留到小数点后一位。

大米黄粒米检验

5.5.1 操作方法

分取大米试样约50g或在检验碎米的同时,按规定拣出黄粒米(小碎米中不检验黄粒米),称重(W1).

5.5.2结果计算

大米黄粒米含量按公式(8)计算:

黄粒米(%)=W1/Wх100 (8)

式中:W1---黄粒米重量,g;

W----试样重量,g。

双试验结果允许差不超过%,求其平均数,即为检验结果,检验结果取小数点后一位。

水分检验

105℃恒重法

5.6.1.1 仪器和用具

a 电热恒温箱;

b 分析天平:感量0.001g;

c 实验室用电动粉碎机或手摇粉碎机;

d 谷物选筛;

e 备有变色硅胶的干燥器(变色硅胶~经呈现红色就不能继续使用,应在 130~140℃温度下烘至全部呈蓝色后再用)。

f 铝盒: 内径4.5cm、高2.0cm。

5.6.2 试样制备

从平均样品中分取30~50g样品,除去大样杂质和矿物质,粉碎细度通过1.5mm圆孔筛的不少于90%

5.6.3 操作方法

5.6.3.1 定温:使烘箱中温度计的水银球距离烘网2.5cm 左右,调节烘箱温度定在 105±2℃。

5.6.3.2 烘干铝盒:取干净的空铝盒,放在烘箱内温度计水银球下方烘网上,烘 30min 至 1h取出,置于干燥器内冷却至室温,取出称重,再烘30min,烘至前后两次重量差不超过 0.005g,即为恒重。

5.6.3.3 称取试样:用烘至恒重的铝盒(W0)称取试样约3g, (W1,准确至0.001g)。

5.6.3.4 烘干试样:将铝盒盖套在盒底上,放入烘箱内温度计周围的烘网上,在 105℃温度下烘3h(油料烘90min)后取出铝盒,加盖, 置于干燥器内冷却至室温,取出称重后,再按以上方法进行复烘,每隔30min 取出冷却称重一次,烘至前后两次重量差不超过 0.005g 为止。

如后一次重量高于前一次重量,以前一次重量计算(W2)。

5.6.4 结果计算

含水量按公式(9)计算:

W1 -W2

水分(%) = ──────× 100 (9)

W1 - W0

式中: W0——铝盒重,g;

W1——烘前试样和铝盒重,g;

W2——烘后试样和铝盒重,g。

双试验结果允许差不超过%,求其平均数,即为测定结果。测定结果取小数点后第一位。

采取其他方法测定含水量时,其结果与此方法比较不超过 %。

大米精度检验

5.7.1 直接比较法

从平均样品中称取试样约50g,直接与加工精度等级标准样品对照比较,通过观测背

沟与粒面的留皮程度,判定样品加工精度等级。

5.7.2 结果判定

观测试样和标准样品,比较米粒留皮程度。与加工精度等级标准样品相比,试样留皮较多的加工精度低;留皮较少则加工精度高

碎米检验

5.8.1 样品制备

按照GB5491的规定扦样和分样,按GB/T5494的规定除去样品中的杂质

5.8.2检验及试样

以四分法分取除去杂质的样品约10g(m″,精确至0.01g)作为检验用试样。

5.8.3 操作步骤

5.8.3.1 大米小碎米含量的检验

a 大米小碎米的检验

先由上至下将2.0mm、1.0mm筛和筛底套装好,再将试样置于直径2.0mm圆孔筛内,盖上筛盖,安装于筛选器上进行自动筛选,或将安装好的谷物选筛置于光滑平面上,用双手以约100r/min左右的速度,顺时针及逆时针方向各大转动1min,控制转动范围在选筛直径的基础上扩大约8-10cm.

将选筛静置片刻,收集留存在1.0mm圆孔筛上的碎米和卡在筛孔中的米粒,称量(m1″),精确至0.01g.

b 大米碎米的检验

将检验小碎米后留存于2.0mm圆孔筛上及卡在筛孔中的米粒倒入碎米分离器,根据粒型调整碎米斗的倾斜角度,使分离效果最佳,分离2min。将初步分离出的整米和碎米分别倒入分析盘中,用木棒轻轻敲击分离筒,将残留在分离筒中的米粒并入碎米中,拣出碎米中不小于整米平均长度3/4的米粒并入整米,拣出整米中小于整米平均长度3/4的米粒并入碎米,将分享出的碎米与检出的小碎米合并称量(m2″),精确至0.01g。

如无碎米分离器,则将2.0mm圆孔筛上的米粒连同卡在筛孔中的米粒倒入分析盘,手工拣出小于整米平均长度3/4的米粒合并称量(m2″), 精确至0.01g。

结果计算

大米小碎米率及碎米率的计算:

小碎米率X1按式(10)计算:

X1=m1″/m″ x 100% (10)

式中:

X1----小碎米率;

m1″----小碎米质量,单位为克(g);

m″----试样质量,单位为克(g)

碎米率X2按式(11)计算:

X2=m2/m x 100% (11)

式中:

X2----碎米率;

m2″----碎米质量,单位为克(g);

m″---试样质量,单位为克(g)

测定结果以双试验结果的平均值表示,保留小数点后一位,双试验结果绝对差不得超过%。

6、检验规则

产品组批同原料、同工艺、同设备、同班次加工的产品为一批。

7、判定规则

大米的定等指标中有一项指标达不到该等级质量要求的,则降为下一等级;低于最低等级指标的。作为非等级产品。其他指标有一项不符合表1要求的,作为非等级产品。

优质米的定等指标中有一项指标达不到该等级质量要求的,则降为下一等级;低于最低等级指标的,可按表1中大米质量指标进行判定。其他指标有一项不符合表2要求的,作为非等级产品。

初验不合格时,可加倍抽样复验,以复验结果为准。

8 、包装和标签

包装

8.1.1 包装应符合GB/T17109的规定和卫生要求。

8.1.2 若采用包装袋,则包装袋应坚固结实,封口或者缝口应严密。

标签

8.2.1 包装大米的标签标识应符合GB7781的规定。

8.2.2 标注的净含量应为产品最大允许水分状况下的质量。

8.8.3 凡是采用本标准的大米产品,应按本标准规定的名称和等级标注。

9、储存和运输

袋装产品应储存在清洁、干燥、防雨、防潮、防虫、防鼠、无异味的合格仓库内,不得与有毒有害物质或水分较高的物质混存。

应使用符合卫生要求的运输工具和容器运送大米产品,运输过程中应注意防止雨淋和被污染。

产品在常温下的保质期不应低于3个月。

10、检验记录

《大米出厂检验报告》

11、相关支持性文件

11.1 GB/粮食卫生的分析方法

11.2 GB/T5492-2008粮油检验粮食、油料的色泽、气味、品味鉴定

11.3 GB/T5493-2008粮油检验类型及互混检验

11.4 GB/T 5494-2008 粮油检验粮食、油料的杂质、不完善粒检验

11.5 GB/T5496-1985粮食、油料检验黄粒米及裂纹粒检验法

11.6 GB/T5497-1985粮食、油料检验水分测定法

11.7 GB/T5502-2008粮油检验米类加工精度检验

11.8GB/T 5503-2009 粮油检验碎米检验法

11.9 GB/T15682-2008《粮油检验稻谷、大米蒸煮食用品质感官评价方法》11.10 GB/T 17109-2008 粮食销售包装

11.11 GB 5491-1985_ 粮食、油料检验扦样、分样法

11.12 GB14881-1994食品企业通用卫生规范

11.13 GB7718-2004《预包装食品标签通则》

11.14 GB1350-2009稻谷

11.15 GB/T17891-1999优质稻谷

11.16 GB/15683-2008大米直链淀粉含量的测定