螺旋叶片成形工艺新探索

螺旋叶片锥辊连轧技术的研究现状及发展展望

成 形 型 材 ”等 。进 入 2 0世 纪 9 0年 代 以后 ,螺 旋

叶 片 锥 辊 辗 轧 成 形 理 论 的 主 要 发 展 方 向趋 向 于 对

“ ” 叶 片 、大 变 形 及 其 数 值 模 拟 等 课 题 的研 究 。 厚

2 0世 纪 3 0年代 以来 ,国 内外 学 者 对 螺 旋 叶 片

0 引 言

螺 旋 叶 片 是 指 用 钢 板 或 钢 带 制 成 的 连 续 多 圈 的

锥 辊 连 续 辗 轧 成 形 技 术 进 行 了 大 量 的 研 究 ,取 得 了

不 少 成 果 ,归 纳 起 来 主要 涉及 到 螺 旋 叶 片 锥 辊 连 轧

成 形 理 论 的研 究 、锥 辊 轧机 的研 制 、辗 轧参 数 调 整

轧 相 结 合 ”的 办 法 、1 8 9 4年 野 上 新 平 提 出 的 “ 轧 边

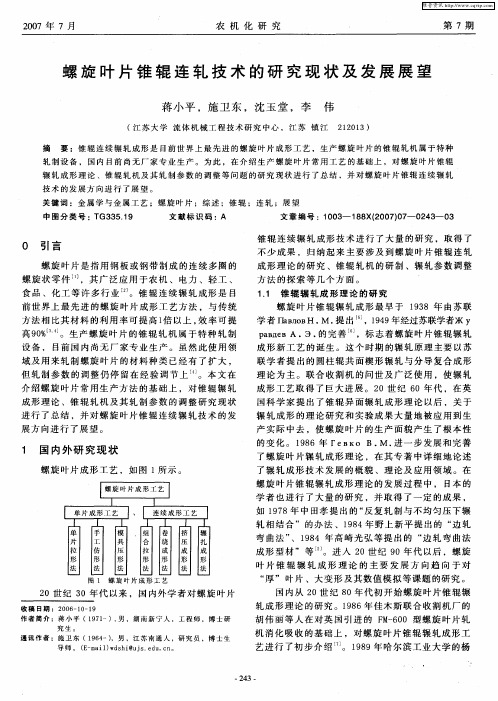

单 片成 形工 艺 l l 连续 成 形工 艺 、

垫

片 拉 形 法

荔 Jl I囊 f 扎 f 成 垂f形 l霪法 f 辗

图 1 螺 旋叶 片成 形工 艺

.

弯 曲法 ” 1 8 年 高 崎 光 弘 等 提 出 的 “ 轧 弯 曲法 、 94 边

方法的探索等几个方面 。

1 1 锥 辊 辗 轧 成 形 理 论 的研 究 .

螺 旋 叶 片 锥 辊 辗 轧 成 形 最 早 于 1 3 年 由苏 联 98 学 者 r B O M. 出 ,14 h nB H. 提 9 9年经过苏联 学者 y p B e 3. a  ̄ B A. 的完 善 ,标 志着 螺 旋 叶 片锥 辊 辗 轧

了 螺 旋 叶 片 辗 轧 成 形 理 论 ,在其 专 著 中 详 细 地 论 述 了 辗 轧 成 形 技 术 发 展 的概 貌 、理 论 及 应 用 领 域 。 在 螺 旋 叶 片 锥 辊 辗 轧 成 形 理 论 的发 展 过 程 中 , 日本 的 学 者也 进行 了 大 量 的研 究 ,并 取 得 了一 定 的成 果 , 如 17 9 8年 中 田孝 提 出 的 “ 复 轧 制 与不 均 匀 压 下 辗 反

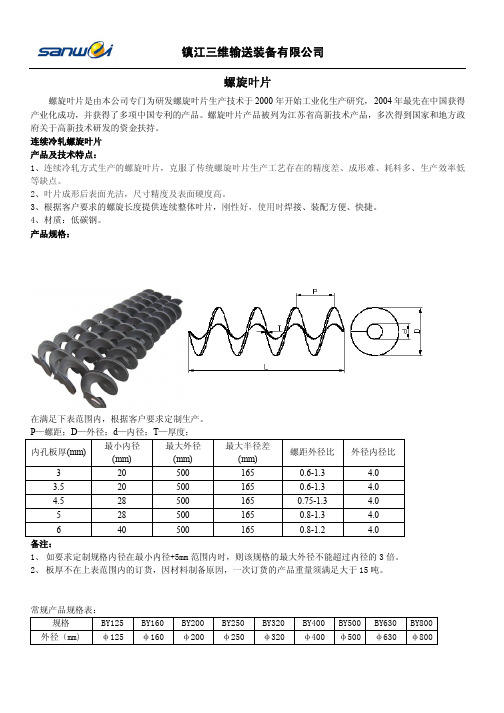

螺旋叶片

60

630

0.3

250~300

65

670

0.25

300~350

90

900

0.3

350~400

90

950

0.25

400~450

95

950

0.25

450~500 135

1150

0.33

500~550 150

1200

0.3

550~650 150

1200

0.3

650~750 200

1200

0.3

750~850 200

板厚(mm)

3.5

3.5

3.5 3.5-5 3.5-5 5-6 5-8 5-8 6-10

标准长度(m)

2

分段等厚螺旋叶片

产品及技术特点:

1、 分段等厚成型技术是为了解决连续冷轧成型技术在大直径、大厚度、特殊规格尺寸难以控制及耐磨材料、不

锈钢等材料成型困难的而研发的拥有中国发明专利的新技术。

2、 “分段等厚螺旋叶片”为单螺距形态,外沿厚度与内孔厚度几乎一致。成型后外径,内径,螺距即可精确地

连续等厚螺旋叶片 产品及技术特点: 1、 连续等厚技术主要是为了弥补连续冷轧技术成型困难的规格,小批量生产一次性调试耗料高及进一步提高螺

旋叶片成型精度而研发的、拥有中国发明专利的新技术。 2、 连续等厚技术生产的螺旋叶片与连轧技术生产的螺旋叶片一样为多螺距的连续形态,其特点是成型精度高,

外沿厚度与内孔厚度一致。 3、在三项螺旋叶片成型技术中材料利用最高,螺旋成型效率与连续冷轧技术相当。

材质:低碳钢、低合金钢、耐磨钢、不锈钢。

产品规格:在满足下表范围内,根据客户要求规格定制生产。

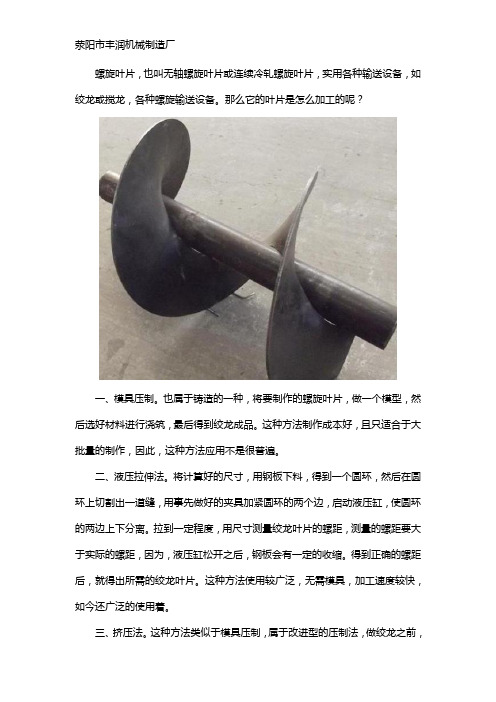

绞龙的叶片怎么加工?

螺旋叶片,也叫无轴螺旋叶片或连续冷轧螺旋叶片,实用各种输送设备,如绞龙或搅龙,各种螺旋输送设备。

那么它的叶片是怎么加工的呢?

一、模具压制。

也属于铸造的一种,将要制作的螺旋叶片,做一个模型,然后选好材料进行浇筑,最后得到绞龙成品。

这种方法制作成本好,且只适合于大批量的制作,因此,这种方法应用不是很普遍。

二、液压拉伸法。

将计算好的尺寸,用钢板下料,得到一个圆环,然后在圆环上切割出一道缝,用事先做好的夹具加紧圆环的两个边,启动液压缸,使圆环的两边上下分离。

拉到一定程度,用尺寸测量绞龙叶片的螺距,测量的螺距要大于实际的螺距,因为,液压缸松开之后,钢板会有一定的收缩。

得到正确的螺距后,就得出所需的绞龙叶片。

这种方法使用较广泛,无需模具,加工速度较快,如今还广泛的使用着。

三、挤压法。

这种方法类似于模具压制,属于改进型的压制法,做绞龙之前,

需要做一套尺寸和成品一样的模具。

模具分为两个,形状和尺寸一样,分别安置于压力机的上下部,然后将下好料的圆环放置于模具上,启动压力机,使上下模具压在一起,钢板随之变形,形成螺旋状。

荥阳市丰润机械制造厂于2003月28日成立,以建筑机械而闻名全国的建筑之乡——荣阳,是一家专门从事建筑机械配件的生产,研发,营销,与服务的企业。

欢迎大家官方或致电咨询。

螺旋叶片制作方法

螺旋叶片制作方法螺旋叶片是一种常见的机械零部件,广泛应用于风力发电机、离心风机、离心泵等设备中。

它的设计和制作对于设备的性能和效率具有重要影响。

下面将介绍螺旋叶片的制作方法。

首先,选择合适的材料。

螺旋叶片通常采用玻璃钢、碳纤维等材料制作。

在选择材料时,需要考虑到叶片的使用环境、受力情况以及制作成本等因素,以确保材料具有足够的强度和耐腐蚀性能。

其次,进行叶片的设计。

设计是制作螺旋叶片的关键步骤,它直接影响到叶片的性能和效率。

在设计过程中,需要考虑叶片的形状、尺寸、叶片数目等参数,以及叶片的受力情况和气流特性,通过数值模拟和实验验证,确定最佳的设计方案。

接下来,制作叶片的模具。

根据设计图纸,制作叶片的模具,通常采用玻璃钢或铝合金材料制作模具,确保模具具有足够的强度和刚度。

模具的制作质量直接影响到叶片的成型质量,因此需要严格控制模具的加工精度和表面光洁度。

然后,进行叶片的成型。

将预先制作好的模具放入成型机中,通过注塑或压延等工艺,将玻璃钢或碳纤维树脂与纤维材料混合后,注入模具中,经过一定的时间和温度,使其固化成型,得到成型良好的叶片。

最后,进行叶片的表面处理和装配。

对成型后的叶片进行修整、打磨和表面涂层处理,以提高叶片的表面光洁度和耐腐蚀性能。

然后将叶片与其他零部件进行装配,组装成螺旋叶片组件,最终投入使用。

总之,螺旋叶片的制作方法包括材料选择、设计、模具制作、成型和表面处理等多个环节,每个环节都需要严格控制质量,确保最终制作出的叶片具有良好的性能和稳定的质量。

希望本文介绍的内容对于螺旋叶片的制作有所帮助。

螺旋叶片的下料及成形方法

螺旋叶片的下料及成形方法

周聪;汪子卜

【期刊名称】《机械工程师》

【年(卷),期】2009(000)011

【摘要】一根轴上所有螺旋叶片或局部螺旋叶片受损而需要更换时,为了减少冗繁的计算和加工,采用不开富裕角的下料图,将螺旋叶片下料后叠放在一起,电焊连成一圆筒状,车削内、外径,拆开成单个,切割缺口,首尾两侧各焊一个拉环,用起重葫芦或行车向两边拉伸.

【总页数】1页(P134-134)

【作者】周聪;汪子卜

【作者单位】镇江中福马机械有限公司,江苏,镇江,212016;镇江中福马机械有限公司,江苏,镇江,212016

【正文语种】中文

【中图分类】TH16

【相关文献】

1.螺旋叶片的拉伸成形方法 [J], 王志生;刘建国;张亮

2.螺旋叶片的下料及加工方法 [J], 吴淑芳

3.螺旋叶片的几种成形方法 [J], 冯广亮;白银山

4.万能螺旋叶片成形胎具的设计方法 [J], 丁飞;李新国;李贵轩

5.采煤机滚筒螺旋叶片的下料及辗压成形 [J], 周生俊;曲博;毛君

因版权原因,仅展示原文概要,查看原文内容请购买。

螺旋桨叶片加工变形实验研究与仿真分析

华中科技大学硕士学位论文ABSTRACTThe propeller is the core component of the vessel, the quality and performance of which are important factors to the vessel’s power and stablity. The machining accuracy of the propeller scale model affects the result of the test, and indirectly affects the service performance. The blade of the propeller scale model has the characters of complicated surface structure, small thickness and long overhanging, and it may produce machining deformation caused by cutting force during machining process, which leads that it is diffcult to control the machining error and improve the processing efficiency. In this dissertation, the research mainly invloves the propeller scale model, in which the processing scheme of each stage is developed, the joint simulation technology of ANSYS and MATLAB software is achieved and applied to the calculation of deformation of the blade. Besides, the distribution regularity of the deformation of the blade under different working the machining deformation of the blade is analyzed and the feasibility is verified by experiments.The processing scheme is developed based on the structural characters of the propeller scale model in this paper, and different processing methods are choosed for the blade processing in different regions, and the appropriate measures are developed for the technical problems in the machining process. The approriate measure method is developed base on the structural characters and accuracy requirement of the propeller scale model, and then the measurement results are analyzed.A cutting force prediction model in five-axis machining surface is established based on the machining process of the propeller scale model, and the method of calculating the elastic deformation in the NC milling process of free-form surface is researched. Considering the coupling relationship between cutting force and elastic deformation , an iteration relationship for calculating the elastic deformation of free-form surface blade华中科技大学硕士学位论文during machining. The iterative program is written and the joint simulation considering the interaction between the cutting force and the elastic deformation is achieved by using the data transfer between ANSYS and MATLAB software.The cutting force in the finish machining process is predicted by calibrate the cutting force coefficient.The elastic deformation on each cutter contact point of the blade under different process methods are predicted by using the joint simulation technique, and the accuracy of the deformation simulation is verified by blade processing experiment. The regularity of the machining deformation is predicted by calculating the machining deformation of the whole blade surface under different process methods.The processing scheme and the joint simulation technique of the machining deformation are applied on the processing of a certain propeller scale model, and the finish machining of the blade is accomplished by optimizing the tool path mode, and then the accuracy of the machining deformation regularity and the feasibility of the tool path mode optimizing are verified.Key Words: Propeller, Blade, Five-axis Machining, Machining deformation, Iteration, Joint simulation华中科技大学硕士学位论文目录摘要 (I)ABSTRACT (I)目录 (III)1. 绪论 (1)1.1课题来源 (1)1.2研究背景与意义 (1)1.3 研究综述 (3)1.4 主要工作 (8)2. 螺旋桨缩比模型加工误差测量实验分析 (9)2.1螺旋桨缩比模型建模 (9)2.2螺旋桨缩比模型加工方案及难点 (11)2.3 螺旋桨缩比模型测量及测量结果分析 (15)2.4 本章小结 (19)3. 基于Ansys和Matlab联合仿真的螺旋桨叶片加工变形仿真 (20)3.1 叶片变形静力学仿真 (20)3.2基于Ansys和Matlab联合仿真的迭代技术研究 (29)3.3 本章小结 (34)4. 螺旋桨缩比模型加工变形实验验证与规律分析 (35)4.1叶片加工变形实验 (35)华中科技大学硕士学位论文4.2叶片加工变形仿真结果验证 (40)4.3螺旋桨缩比模型不同加工方式下变形规律分析 (45)4.4本章小结 (48)5. 螺旋桨缩比模型加工实验验证 (49)5.1螺旋桨缩比模型加工工序安排 (49)5.2加工变形规律分析在叶背加工中的应用 (54)5.3本章小结 (56)6.总结与展望 (57)6.1全文总结 (57)6.2研究展望 (57)致谢 (59)参考文献 (61)附录1攻读学位期间发表学术论文专利目录 (65)华中科技大学硕士学位论文1. 绪论1.1课题来源湖北省重大科技创新计划项目“船舰用非线性纵倾侧倾多叶片转子五轴联动数控加工技术研发与应用”(项目编号:2015AAA002)。

浅谈大型螺旋叶片的关键制造技术

1 )无任何制作该零件或类似产品的经验 ,且周边 f

地 区无 制作类似 零件的厂家可供学 习、参观 ;其尺 寸及 制造方 法与常见的输送粮食 、工业碱及水泥 等物料 的螺 旋 叶片有明显区别 ,后者的叶片通 常厚 度尺 寸小 ,外径 不大 ,一般可采用拉伸制作方法或卷制方法 , 如此大 而 而 厚的螺旋 叶片是不能用这两种方法实现的 。 2 )下料尺寸及回弹量难以确定 。 3 )成形 后外径尺 寸要求较 严 ,必然要 求下料 尺寸

示。

~\

.

乙

‘

图1 叶片成品图

对 于秦 皇 岛秦冶重 工有 限公 司而言 ,就螺 旋叶 片 的制作存在如下困难 。

伽

雹 用 讯 誓

w w.j.e 02 第3 w txnt2 1 y  ̄ 期

冶金/ 矿山通用机械伽

、

G nMe l ri l Mi t l gc &Mi d sy● au a n I ut en r

一

前言

盾构 机是 秦皇 岛秦 冶重 工有限 公司近 年来 成功 引

进的新产品,螺旋输送机在盾构机中主要负责出渣和调 节土仓压力。螺旋叶片是在螺旋输送机中的关键部件之

一

【 关键词l盾构机 螺旋叶片 成形胎 螺旋切割

,

按结构形式可分为有心轴式和无心轴式 ,有心轴式

螺旋叶片一般特点为直径大 ,导程长 ,材料 厚且表面要 求特殊 。由于其长期恶劣的工况条件 、多片组对的制造 工艺特 点,要求导程 、尺寸误差小且一致 ,成形表面 自

开料叶片外圆半径

=

6厂 +

() 5

整圆开料理论上拉伸后的富裕 角 c 30 × ( a L) 2  ̄ 6。 = 2 R /( R () 6

螺旋叶片单片成型工艺的两点改进

螺旋叶片单片成型工艺的两点改进

丁相东

【期刊名称】《粮食流通技术》

【年(卷),期】2000(000)001

【摘要】在传统的螺旋叶片生产中,废料较多和螺距不易控制一直困扰生产者,作者根据多年的生产实践,总结出了一种新方法。

【总页数】3页(P17-18,23)

【作者】丁相东

【作者单位】无

【正文语种】中文

【中图分类】TH132.1

【相关文献】

1.无轨胶轮车冷却箱螺旋叶片制作方法改进 [J], 王建梅

2.满面式螺旋叶片下料法的改进 [J], 张建国

3.螺旋叶片制作装配工艺的改进 [J], 姚俊蒲;姚俊菁

4.螺旋叶片模具的设计与改进 [J], 伊茂海;原天仁

5.螺旋叶片加工工艺改进 [J], 储小虎;王冬生

因版权原因,仅展示原文概要,查看原文内容请购买。

关于螺旋机螺旋叶片下料的探讨

关于螺旋机螺旋叶片下料的探讨螺旋机叶片下料是螺旋机制作过程中的一个工艺过程,不同厂家有自己的一套计算方法,本文就手册的理论计算结合我厂多年的螺旋机实际生产经验,总结的一套计算方法进行探讨。

1、冷拉叶片的加工方法:我厂采用的加工方法是将螺旋轴管一端套在固定的细轴上(该固定轴固定在车间某个立柱上),另一端用螺丝顶针顶住便于旋转螺旋体,又可以调节轴管长度。

数控离子切割下料的整圆叶片,割口切割成型后,拉开豁口,将所有叶片焊连接成串;整个穿进螺旋管轴,一端焊在管轴顶针端(或焊在已经拉伸的叶片一个端头上),另一端用螺丝夹具夹牢,套在钢丝绳上。

钢丝绳另一端固定在手拉葫芦上,手拉葫芦另一端绑在车间立柱上,通过手拉葫芦对叶片产生拉力。

随着叶片 S 的变长,叶片内孔越来越贴近轴管,拉力也越来越大,一边葫芦拉,同时还要用铁锤锤击辅助变形,使弹性变形部分变为实在的塑变,减少葫芦一直紧绷的拉力,加工很快。

如果叶片大,比较难拉,也可以在地面固定一个 90 度改向滑轮连接到行吊上。

点动行吊就可以提供数吨的拉力,比用手葫芦省力轻松得多。

当叶片贴紧轴管时,拉伸仍然能够进行,此时如果还没有达到要求的螺距,可以继续拉伸,直到达到要求或拉伸太困难停止。

如果已经超过要求的螺距叶片内孔还没贴紧轴管,那么只有继续拉伸,直到叶片基本上贴近轴管才停止拉伸。

一边拉,一边锤击,达到要求还要一边点焊。

拉伸结束,叶片已经围绕轴管上升了S+ΔS 的距离,同时拉伸端也比焊接的固定端超出了 360o,多转了α的余角。

因为夹具固定部位以及另一端焊接部位无法象中间其它部分那样延伸变形,所以叶片接口部位显得有些直,不象螺旋线那么顺滑。

以至于接口部位不能连贯的对齐,而且也影响螺距。

连续冷拉叶片就比这种方法好些。

不过这对输送物料影响很小,使用一段时间焊缝磨损后也光滑连续了。

2、螺旋叶片的理论计算与实际下料情况:我厂在实际生产中实测下料叶片尺寸数据见下表:见表中λ=α/360,λ'=(l'-l)/l',δ=(l'-2πr')/2πr'内孔伸长率,γ=arctg(S/πd)内螺旋升角。

航空发动机涡轮叶片精密成形技术分析

航空发动机涡轮叶片精密成形技术分析

航空发动机的涡轮叶片是发动机中最为关键和重要的部件之一,它起着关键的推进作用。

一般来说,涡轮叶片需要具备优秀的机械强度、高温抗氧化性能和耐磨性等特性,因此制造涡轮叶片的材料采用了复杂的合金材料,例如镍基高温合金、钛基合金等。

而在制造涡轮叶片的过程中,叶片的精密成形是非常关键的制造工艺之一。

目前,利用先进的数控机床对叶片进行加工已经成为常见的方法,但是这种加工方式对于复杂的曲面形状无法进行高精度加工。

因此,在生产中出现了一些新的涡轮叶片精密成形技术。

其中,最为关键的技术之一是电解加工(ECM),这是一种以电化学反应为基础的非传统加工方式。

相对于传统的机械切削加工而言,ECM工艺具有独特的优势,例如不产生剩余应力、无振动、适用于各种复杂曲面加工等。

在ECM成形技术中,被加工的叶片作为正极,电解液作为负电极,通过电化学反应的原理加工叶片表面。

相对于传统的机械加工,ECM可以实现更高精度的加工,同时还可以避免由于刀具磨损导致的尺寸变化。

除了ECM工艺,还有一些其他的新型涡轮叶片成形技术。

例如激光成形、超声波成形等,这些技术虽然在实际应用中并不像ECM那样被广泛应用,但是它们在涡轮叶片精密成形方面也具有巨大的潜力。

总之,涡轮叶片的精密成形是航空发动机制造过程中至关重要的一步。

在不断开发新型材料和新型成形技术的同时,提高涡轮叶片精密成形的精度和减少成本将成为未来的核心课题之一。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图 1 螺旋叶片输送嚣结合件 若采用 加热 压 制 工 艺 , 不 锈 钢 料 坯 在 5 0 则 0 8 0C 红 压 冷 却 时 0 。

,

由 于 含 铬 碳 化 物 会 沿 晶 界 沉 淀 就容 易 出现 脆性 和 晶 间腐 蚀 ,压 后 还 需 进 行 固溶化处 理嘲 而该结 合件 有近 8m 长 , 论焊 前或 无

a 坯料 扇形 展开 切缺 角 。 一

2 3 单 导 程 预 拉 工 艺 .

定 位 时应使 之可 以灵 活调 整 一 定 提前 量 , 以满 足 当 叶 片不 是整 数导 程时 , 保证拉 伸 端最后 在最 上方 。 2 )在 多导 程螺 旋叶 片拉 伸时 , 出现 料坯 的圈 会 数少 于导程 个数 的 现 象 , 就需 要 把 钢 丝绳 在 轴 上 这 绕够 圈数 , 保证 拉 出 的螺 旋 叶 片和 图纸 上 的导 程 个 数 和尺寸相 同 , 否则 , 将会 出现 加工 的螺旋 叶片 导程 大、 个数少 不合 格 的现象 。 3 )螺旋 叶片 固定端 固定 好后 , 伸 端 的钢 丝绳 拉 通 过导 向轮 与动 力 源相 连 , 慢 开 始 拉 伸 。但 在 拉 慢 伸 时 , 遇到 叶片 与轴卡 死时 , 若 应用 手锤及 时敲 击其

。 一

・4 ・ 7

焊 这 都 压 式 旋 片形 无 避 主 。 些 是 制 螺 叶 成 所 法回 的

螺 叶 单 程 度 h (— ) 旋 片 导 高 : 一专 D d

《 技 术 新 工 艺 》・热 加 T 艺 技 术 与 装 备 2 0 新 T 0 7年 第 1期

维普资讯

一

后, 我们试探性提出了螺旋 叶片拉 伸成形工艺 的设

想, 并设 计制 造 了拉 伸 成 形 工艺 的设 备 。试 验 结果 证 明 , 伸 成 形 易 于控 制 质量 好 、 率 高 , 到 了 拉 效 达

、

般 情况 下 , 长 或 较 多导 程 的螺 旋 叶 片是 分 较

段 压 制 的。压制 前 , 旋 叶 片 坯料 展 开 内径 比压 模 螺

2 2 拉伸成 形 的主要 工艺 参数 . 拉 制 前 , 导程 螺旋 叶 片的 坯料 展 开 尺寸 按 如 单 下公 式Ⅲ计 算 :

螺旋 展开外 圆弧 实长

:

L :

来即使 1端接上了, 1端仍缺 1段 , 萼 补 2 只得另行 = } = 另

,

螺 展 内弧 长 : 旋 开 圆实 : l 一 ~一… … 一 … ‘ ’ 一

预 期 目标

。

直径 大 , 在压 模 压制 过程 中 , 应使 叶片一端 逐渐绕 芯 轴转 一个 角度 , 内圆周 紧靠 在芯 轴 上 , 形成 所要 求 的 螺旋 叶片 。但 通常 的压模 只 能把 叶片 压 成升 角 , 而

不具 备扭 转 叶片螺旋 的能力 , 不能 形成完 整 的导程 ,

, ,

压性 能影 响很 大口 。我 公 司产 品使 用 的螺旋 叶片 必

焊后 固溶 化处 理温 度都难 以均 匀控 制 , 热处 理后 且

,

须有足够的强度 , 故选用的材料屈强比较大, 若采用

这 种方法 加工 的螺 旋 叶片在 导程 小 、 段多 时 , 差 分 误 较小, 而导 程 越 大 、 段越 少 , 差也 越 大 , 焊接 、 分 误 且 修 整难 度很 大 , 时甚 至 因无法 修整 而报废 。 有

变形不易修整。若采用常温冷压成形工艺 , 弹复 则

量难 以掌 握 , 次 成形 的可 能性 极 小 , 1 需经 反 复 摸索 试 验 , 率低 下 效 为 了 开辟 螺旋 叶 片 的成 形 的新 途 径, 经过 多次 研究 螺旋 叶片 的成形 过程 和 变形 机理 加 工 方 法 存 在 的 问 题

要 求 , 好 地 满足 了产品 的使 用性 能 , 螺旋 叶 片成 形技 术上 升到 一个新 阶段 。 很 使 关键 词 : 螺旋 叶 片 ; 造 成形 ; 铸 焊接 成形 ; 压制 成形 ; 伸 成形 拉

中 图分类 : G12 2 T 6 .

文 献标 识码 : A

就是采 取 焊接成 形 的加工 方式 。而 焊接成 形 中的 叶 片加 工 同时也 分加 热成形 和冷 作钣 金成 形 2 。无 种 论是 加热 成形 或冷 作 钣 金 成 形 , 其都 须 将 预 制好 的 螺旋 叶 片坯料 放在 铸铁 压模 内压制 成具 有一 定螺旋 升 角 的螺旋 叶片 。材 料 屈 服 强 度 大小 , 材 料 的 冲 对

展开 圆上 内半径 : r一

切 口弦 长 : c一 2 r ( + )i s n

曩

把

固 定架 板

式中: D一 产品螺 旋 叶片外 径 ;

一

产 品 螺旋 叶片 内径 ;

P 产 品螺旋 导程 ; 一 z 产 品螺旋 内径外径 差 。 一

展 开 图上 一 个导 程 螺 旋所 含 角 度 : a一 3 0[ 6 o1

达到设 计要 求 , 重 影响 产品 的使 用性能 , 严 制约 了产 品的 整体技 术进 步 。在对 螺旋 叶 片成形过 程和 变形机

理分析 后 , 出了全新 、 提 详尽 的螺旋 叶 片拉 伸成 形 工艺和 方法 , 并设 计制造 了相 对 简单 、 用、 率高 、 形 适 效 成 质量好 的 工装设 备 , 较好地 解 决 了压 制成 形 _ 艺存在 的 种种弊 端 , T - 经检测 拉伸 成形 的各 种参数 达到 了设 计

L

平台

图 3 螺 旋 叶 片 拉 伸 装 置 示 意 图

2 r+ ) u(

当螺 旋 叶 片 有 N 个 导 程 时 , 螺 旋 叶 片 下 料 则

数: z一

4 拉 伸 成 形 工艺 的操 作 技 巧

1 )因为叶 片首尾 有连 接板 , 以在设 计 固定 板 所

其 中 : 为 产品导 程个 数 ; N一

维普资讯

螺旋 叶 片成形 工 艺新 探 索

赵 学斌

( 南 郑 州 纺 织 机 械 股 份 有 限公 司 , 南 郑 州 4 0 5 ) 河 河 5 0 3

摘 要 : 传统 螺 旋叶 片成形 工 艺存在 着加 工工装 复 杂 、 形 不 完整 、 量 差 、 率低 等 缺 点 , 以很好 成 质 效 难