氮化铝粉末的制备方法与机理_仝建峰.pdf

氮化铝粉体研究报告

氮化铝粉体研究报告目录一、氮化铝粉体的制备技术 (3)1.1、碳热还原法 (3)1.2、直接氮化法 (3)1.3、自蔓延高温合成法 (4)二、氮化铝粉体的成型技术 (4)2.1、流延成型 (4)2.2、注射成型 (5)2.3、凝胶注射成型 (5)三、氮化铝陶瓷的烧结技术 (5)3.1、常压和热压烧结 (6)3.2、放电等离子烧结和微波烧结 (6)四、国内关于鼓励氮化物产业发展的政策文件 (6)五、氮化铝产业链及市场现状分析 (8)5.1、氮化铝产业链分析 (8)5.2、氮化铝产业市场规模分析 (11)5.3、氮化铝技术痛点分析 (11)六、氮化铝粉体:国内外重点公司技术分析 (12)6.1、国外公司及其产品 (12)6.2、国内公司及其产品 (13)6.3、国内外氮化铝粉体性能的主要差距 (13)七、专利情报分析 (15)7.1、全球专利检索 (15)7.2、技术情报分析 (15)7.3、竞争对手分析 (18)八、氮化铝粉体未来发展趋势 (24)九、几点建议 (24)氮化铝(AlN)是一种六方纤锌矿结构的共价键化合物,通常为灰色或灰白色,是典型的III-Ⅴ族宽禁带半导体材料,具有热导率高、高温绝缘性和介电性能好、高温下材料强度大、热膨胀系数低并且与半导体硅材料相匹配、无毒等优点,并兼具良好的热学、电学和力学等性能,能高效地逸散大型元器件的热量,因而成为理想的电子封装散热材料,是组装大功率和超大规模集成电路不可缺少的高性能陶瓷基板材料。

同时,氮化铝粉体在高导热复合材料制备方面也发挥了重要作用,被认为是提高聚合物导热性能、力学性能的最佳填料,已受到国内外研究者的广泛重视。

一、氮化铝粉体的制备技术1.1、碳热还原法碳热还原法就是将超细氧化铝粉和高纯度碳粉球磨混合,在氮气氛围中,一定的温度(1400~1800℃)下,利用碳还原氧化铝,与氮气生成AlN粉体,其反应式为:Al2O3+3C+N2→2AlN+3CO。

氮化铝基板制备

由于AlN易于水解和氧化,表面形成一层Al2O3, Al2O3溶入AlN晶格中 产生铝空位。 Al2O3→2AlAl+3ON+VAl 此外,AlN与氧的亲和力很强,氧很容易进入氮化铝晶格中,晶格中的 氧具有高置换可溶性,容易形成氧缺陷。 AlN晶格中的缺陷与氧的浓度关系: 当【O】<0.75% O均匀分布于AlN晶格中,占据着AlN中N的位置,并 伴有Al空位。 当【O】≥0.75% Al原子位置发生改变,同时消灭Al空位,并形成一个八 面体缺陷。 在更高浓度下,将形成延展缺陷,如含氧层错、反演畴,多形体等。 氧杂质的存在严重影响AlN的导热性,氧缺陷的存在增大了声子的散射 面积截面,降低AlN的热导率。

因此,氧杂质的存在严重影响AlN的热导率,是热导率降低的主要因素

氮化铝水解

氮化铝与水有着很高的反应活性,与水发生反应生 成Al(OH)3,反应机理如下:

向氮化铝中加入有机羧酸,有机羧酸包裹在氮化 铝颗粒表面,阻碍了水分子向氮化铝粉体表面侵蚀, 提高氮化铝的抗水解能力。

AlN陶瓷基板材料的制备

基板制备工艺的过程

烧结

由于AlN粉体对氧的亲合力很强,部分氧会固溶于AlN点阵中,从而 形成铝空位;

Al2O3→2Al+3ON+VA

产生的铝空位散射声子,会降低声子的平均自由程,从而导致导热 率下降。因此,制约AlN陶瓷导热率的主要因素是氧杂质及晶界相的含量。 既要达到致密烧结、降低杂质含量、减少晶界相的含量,又要简化工艺、 降低成本,在AlN陶瓷的烧结过程中关键要做到:—是选择适当的烧结助 剂;二是选择适当的烧结工艺。

无压烧结

无压烧结是一种常规的烧结方法,它是指在常压下,通过对制晶加热而烧 结的一种方法,这是目前最常用,也是最简单的一种烧结方法。

浅谈氮化铝的性质、制备及应用

浅谈氮化铝的性质、制备及应用浅谈氮化铝的性质、制备及应用1氮化铝的性质氮化铝(AlN)是一种综合性能优异的先进陶瓷材料,是一种被国内外专家一致看好的新型封装材料,也是目前公认的最有发展前途的高热导陶瓷材料。

对其的研究开始于一个多世纪以前,但当时仅将其用作固氮剂化肥使用。

作为共价化合物的氮化铝,由于其具有较高的熔点和较低的自扩散系数,导致其难以烧结。

直到上世纪50年代,氮化铝陶瓷才被人们首次制得,并作为一种耐火材料使用,而后广泛应用于纯铁、铝以及铝合金的熔炼。

从上世纪70年代以来,随着研究的进一步深入,氮化铝的制备工艺逐渐走向成熟,其应用的领域和规模也不断扩大。

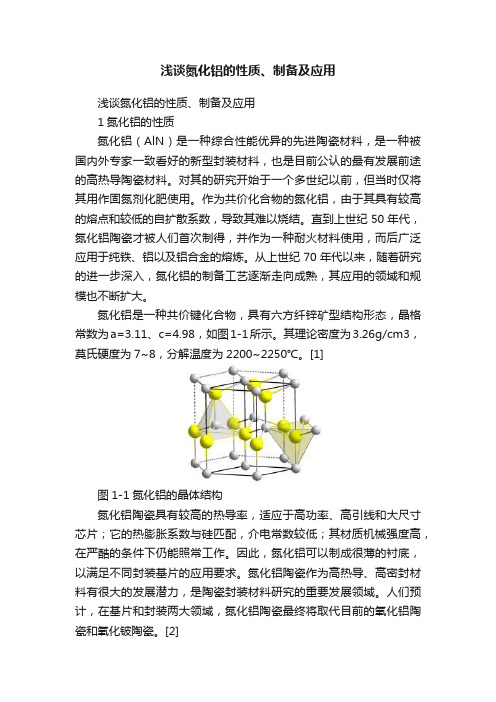

氮化铝是一种共价键化合物,具有六方纤锌矿型结构形态,晶格常数为a=3.11、c=4.98,如图1-1所示。

其理论密度为3.26g/cm3,莫氏硬度为7~8,分解温度为2200~2250℃。

[1]图1-1氮化铝的晶体结构氮化铝陶瓷具有较高的热导率,适应于高功率、高引线和大尺寸芯片;它的热膨胀系数与硅匹配,介电常数较低;其材质机械强度高,在严酷的条件下仍能照常工作。

因此,氮化铝可以制成很薄的衬底,以满足不同封装基片的应用要求。

氮化铝陶瓷作为高热导、高密封材料有很大的发展潜力,是陶瓷封装材料研究的重要发展领域。

人们预计,在基片和封装两大领域,氮化铝陶瓷最终将取代目前的氧化铝陶瓷和氧化铍陶瓷。

[2]氮化铝陶瓷的主要特点如下:1)热导率高,是氧化铝陶瓷的5~10倍,与剧毒氧化铍相当;2)热膨胀系数(4.3×10-6/℃)与半导体硅材料(3.5-4.0×10-6/℃)匹配;3)机械性能好,高于氧化铍陶瓷,接近氧化铝;4)电性能优良,具有极高的绝缘电阻和低的介质损耗;5)可以进行多层布线,实现封装的高密度和小型化;6)无毒,有利于环保。

[3]2氮化铝粉体的制备2.1直接氮化法氮化铝在自然界中不存在,现在是由金属铝粉末直接氮化合成或由Al2O3碳热还原后再直接氮化法制备,其化学反应式为:2Al(s)+N2(g)→2AlN(s)直接氮化法具有若干优点:1)成本低廉;2)原料丰富;3)反应体系简单,没有副反应;4)反应温度低于碳热还原;5)适合大规模生产。

氮化铝粉体制备工艺研究进展

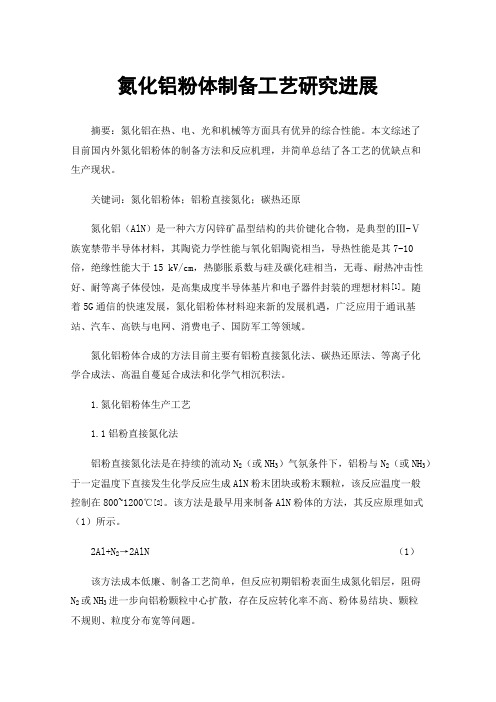

氮化铝粉体制备工艺研究进展摘要:氮化铝在热、电、光和机械等方面具有优异的综合性能。

本文综述了目前国内外氮化铝粉体的制备方法和反应机理,并简单总结了各工艺的优缺点和生产现状。

关键词:氮化铝粉体;铝粉直接氮化;碳热还原氮化铝(AlN)是一种六方闪锌矿晶型结构的共价键化合物,是典型的Ⅲ-Ⅴ族宽禁带半导体材料,其陶瓷力学性能与氧化铝陶瓷相当,导热性能是其7-10倍,绝缘性能大于15 kV/cm,热膨胀系数与硅及碳化硅相当,无毒、耐热冲击性好、耐等离子体侵蚀,是高集成度半导体基片和电子器件封装的理想材料[1]。

随着5G通信的快速发展,氮化铝粉体材料迎来新的发展机遇,广泛应用于通讯基站、汽车、高铁与电网、消费电子、国防军工等领域。

氮化铝粉体合成的方法目前主要有铝粉直接氮化法、碳热还原法、等离子化学合成法、高温自蔓延合成法和化学气相沉积法。

1.氮化铝粉体生产工艺1.1铝粉直接氮化法铝粉直接氮化法是在持续的流动N2(或NH3)气氛条件下,铝粉与N2(或NH3)于一定温度下直接发生化学反应生成AlN粉末团块或粉末颗粒,该反应温度一般控制在800~1200℃[2]。

该方法是最早用来制备AlN粉体的方法,其反应原理如式(1)所示。

2Al+N2→2AlN(1)该方法成本低廉、制备工艺简单,但反应初期铝粉表面生成氮化铝层,阻碍N2或NH3进一步向铝粉颗粒中心扩散,存在反应转化率不高、粉体易结块、颗粒不规则、粒度分布宽等问题。

1.2碳热还原法碳热还原法以铝的化合物为原料(通常为Al2O3),在高温下与碳和氮气发生碳热还原反应,得到AlN粉末[3],其反应原理如式(2)所示。

Al2O3+3C+N2→2AlN+3CO(2)碳热还原法制得的粉末具有较高的纯度和较好的球形度。

但此方法需在高温下进行反应,从热力学角度计算反应温度需达到1580℃。

同时,在碳热还原反应过程中AlN‒Al2O3层间原子扩散被认为是控制反应速率的主要因素,这就需要在高温下长时间保温以确保转化完全。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

硅酸盐通报 2002 年第 5 期 专题论文

氮化铝粉末的制备方法与机理 仝建峰 周 洋 陈大明 (北京航空材料研究院先进复合材料国防科技重点实验室, 北京 100095)

摘 要 论述了氮化铝陶瓷粉末的各种制备方法, 评述了各种方法的优缺点, 总结了氮化铝形成 的主

要机理以及影响氮化铝粉末质量的因素。 提供了一些有用的工艺参数和有关氮化铝粉末质量的数 据。

关键词 氮化铝 粉末 制备方法 机理

氮化铝(AlN)是一种具有纤锌矿型结构形态 的难熔化合物[ 1] 。氮化铝晶体是以[ AlN4] 四面体 为结构单位, 具有 Warzite 结构的共价键化合物。 密度为 3 .26g/cm3 , 晶格常数 a =3 .11 , c =4 .980 , 属于六方晶系, 在常压下分解温度为2480 ℃[ 2] 。 氮化铝材料的优点是室温强度高 ,且强度随 温度升高而下降较缓[ 3] 。此外 , 它还具有高的热 导(25 ℃:0.0042cal/s·cm·℃)和低的热膨胀系数 (20 ~ 500 ℃:4.8 ×10-6/ ℃;100 ~ 1000 ℃:5.7 × 10-6/ ℃),是一种良好的耐热冲击材料[ 4] 。利用 它的较高的体积电阻率、绝缘强度、导热率、较低 的热膨胀系数和介电常数 ,可用作大功率半导体 器件的绝缘基片、大规模和超大规模集成电路的 散热基片和封装基片 ;利用它的高声波传导速度 特性 ,可用作高频信息处理机中的表面波器件 ;利 用它的高耐火性及高温化学稳定性, 可用来制作 在1300 ~ 2000 ℃下工作的制取熔融铝、锡、镓、玻 璃、硼酐等用的坩埚。为了制取优质的氮化铝材 料,必须制取能满足陶瓷材料生产所需要的优质 原料 ———氮化铝粉末[ 5] 。氮化铝粉末的合成已有 很长的历史,最早的合成法可以追溯到 1862 年的 Gauther 法[ 6,7] ,本世纪初期 ,Serpek 法已经颇享胜

名了[ 7] 。但是直到本世纪 50 年代后期 ,由于制成 了性能良好的氮化铝高温材料之后, 其制备方法 以及性能的研究引起了人们的广泛关注。到目前 为止 ,已经研制出了许多制取方法 ,下面就具体地 评述一下氮化铝粉末的各种制取方法及制备机

理。 1 氮化铝粉末的制备方法 1 .1 金属直接氮化法[ 8~ 12] : 金属直接氮化法的实质在于金属铝在高温下 与氮(或氨)直接反应 ,生成氮化铝 : 2Al +N2 ※2AlN (1) 铝与氮的反应系放热反应。当反应开始后

停 止外部加热 ,则反应可在加大氮气流量的条件下 继续进行到底。 铝与氮的反应在 500 ℃下开始发生。在 500 ~ 600 ℃下铝颗粒表面氧化膜(γ-Al2O3),通过反 应Al2O3 +4Al ※3Al2O3 生成挥发性的低价氧化物 而被去除。当达到 700 ℃时, 氮化速度明显增大, 颗粒表面上逐渐生成氮化物膜, 使氮难以进一步 渗透,氮化速度减慢。所以, 最好进行 2 次氮化 法,即一次氮化在 800 ℃下进行 1h ;产物经球磨 后,在 1200 ℃下进行二次氮化。这样就可以制备 出接近化学计量成分的均匀的氮化铝。 1 .2 Al2O3 的碳热还原法[ 8]

1 .2.1 Al2O3 的碳热还原工艺过程 该法是采用超细氧化铝粉和高纯度碳黑作为 起始原料, 经过球磨混合, 最后置于石墨坩埚中, 在碳管炉中 N2 气氛下合成.合成温度范围为: 1600 ~ 1750 ℃, 保温时间 4 ~ 10h , 然后在 N2 气氛 中冷却,最终得到黑色粉末状氮化物,然后在空气

作者简介:仝建峰(1972 ~ ), 男, 博士.主要从事陶瓷粉体制备与表征、结构与功能陶瓷复合材料的研究. 12 硅酸盐通报 2002 年第 5 期 中,600 ~ 700 ℃下保温 10 ~ 16h , 进行脱碳处理, 即得到灰白色、流动性良好的 AlN 粉末。碳热还 原法制备AlN 的反应式为 : Al2O3 +3C +N2 ※2AlN +3CO (2) 这是一个总的反应式 ,可分为二步 ,一步是氧 化铝的还原,另一步是氮化。长期以来 ,碳热还原 法制备AlN 的反应机理已经提出了很多种 ,总的 来讲 ,可分为气 -固反应 ,固-固反应 2 大类。气 体还原固体氧化物的机理 ,现在普遍接受的观点 是吸附 -自动催化理论[ 10] , 这种理论认为, 气体 还原剂还原金属氧化物, 分为以下几个步骤:第一 步是气体还原剂 ,如 CO 被氧化物吸附;第二步是 被吸附的还原剂分子与固体氧化物中的氧相互作 用并产生新相;第三步是反应的气体产物从固体 表面上解吸 ;在反应速度与时间的关系曲线上具 有自动催化的特点, 具体方程式如下: 吸附 :MeO(s)+X(g)※MeO·X(吸附) (3) 反应 :MeO·X(吸附)※Me·XO(吸附) (4) 解吸 :Me·XO(吸附)※Me +XO(μ) (5) 气体还原金属氧化物总起来有以下过程[ 13] : (1)气体还原剂分子由气流中心扩散到固体外表 面按吸附机理发生化学还原反应;(2)气体通过金 属扩散到氧化物 -金属界面上发生还原反应 ;(3) 氧化物的氧原子通过金属扩散到金属-气体界面 上可能发生反应 ;(4)气体反应产物通过金属转移 到金属外表面;(5)气体反应产物从金属外表面扩 散到气流中心而出去。这一反应机理已得到承 认,能解释许多金属氧化物还原的实验事实。 碳热还原氮化法的主要工序如图 1 所示[ 14] 。 图 1 AlN 粉末制造工艺流程图 1 .2.2 碳热还原氮化法制备AlN 粉的机理研究 关于AlN 粉的碳热还原氮化法制造原理已有 很多人作过研究, 由于实验的条件和实验的重点 不同 ,各人得出的结论也有很大的差异[ 15] 。 在Al -O -N -C 体系中, 碳热还原氮化法的 专题论文 主要固相产物为氮化铝。体系的相图如图 2 所 示[ 16] 。

图 2 C-Al-O -N 体系相图 体系中可能发生的反应有[ 17] : 2Al2O3(s)+3C(s)+2N2(g)= 4AlN(s)+3CO2(g) (6) Al2O3(s)+3C(s)+N2(g)= 2AlN(s)+3CO(g) (7) 2Al2O3(s)+9C(s)=2Al4C3(s)+ 6CO(g) (8) Al4C3(s)+2N2(g)= 4AlN(s)+3C(s) (9) Al2O3(s)+12C(s)=2AlN(s)+ Al4C3(s)+9CO(g) (10) 应用公式 :ΔG°= G°生成物— G°反应物 G°=-RTlnK 可计算这些反应的标准自由能变化 G°及其 平衡常数 K 和产物的平衡蒸气压。计算结果表 明在此体系中最易发生的反应是反应(7), 反应 (9)是自发进行的 。对反应(7)而言: G =ΔG°+RTln(PCO3/PN2)= H°-T S°+RTln(PCO3/PN2) (11)

当反应处于封闭体系的平衡态时, G =0 ,即 H°-T S°=689940 -353 .09Teq =0 (12) 由此算得 Teq =1852K ,即在封闭体系中, 反应

(7)发生的温度必须是 T >1852K 。 进一步的研究表明[ 18] ,反应(7)分二步进行。 第一步是 Al2O3 的碳热还原固相反应, 生成铝蒸 气和铝的低价气体氧化物 ,其反应式为 : Al2O3(s)+3C(s)=2Al(g)+3CO(g) (13)

Al2O3(s)+2C(s)=Al2O(g)+2CO(g)(14) Al2O3(s)+C(s)=Al2O2(g)+CO(g) (15) 13 硅酸盐通报 2002 年第 5 期 专题论文

在高温时 ,反应(14)占优势, 为主要反应。反应的 象[ 22] 证明了这一点。原料中应有足够的碳来生 第二步是铝蒸气和铝的低价氧化物的气相氮化: 成CO(g), 以促使 Al2O3(s)的蒸气化和AlON(s)向 2Al(g)+N2(g)=2AlN(s) (16) AlN(s)的转化[ 19] 。反应转化率可用下式进行计 Al2O(g)+N2(g)+C(s)=2AlN(s)+ 算

[ 23]

:

CO(g) (17) AlN(%)=R·C·2MAlN·(MAl O )-1

Al2O(g)+N2(g)+CO(g)=2AlN(s)+ ·(1 -F)-1 2 3

CO2(g) (18) (20)

式中 R—反应率(%),C —反应前 Al2O3 的含量, CO2(g)+C(s)=2CO(g) (19)

在碳热还原氮化过程中, 当温度较高时反应 M —各成分的分子量,F —反应的质量减少率 。

中会生成中间相 AlON ,随着反应温度的升高和反 表1 列举了使用碳热还原法合成氮化铝粉末

特性的典型的例子。可以看出, 合成工艺参数大 应时间的延长 ,AlON 逐渐向 AlN 转化 ,当反应进

致相同 ,起始原料 Al2O3/C 的重量比的理论值为 行完全时,AlON 会完全消失 , 最终得到纯的 AlN

2 .83 , 但是 , 实验表明:过量的碳能保证 Al2O3 充 粉[ 19] 。

由此可见 ,AlN 的生成过程主要由气相反应 分的还原 , 所以每个作者都选择了过量的碳。

所控制[ 20 ,21] , 反应过程伴随的 AlN 晶须生长现 表 1 碳热还原法合成 AlN 粉末特性[ 24 ~ 26]

序号 Al/ C 温度 时间 粒度 主要元素(%) (%) (℃) (h) (μm) Al N O C

1 2 1650 7 2.00 ~ 4.00 65 .51 32 .52 0 .93 0 .46 2 2 1600 6 1 .31 64 .80 33 .40 1 .10 0 .11 3 2 .4 1550 5 0 .30 ~ 0.70 - - 0 .07 0 .18 在 Al2O3 碳热还原法制备 AlN 粉体的工艺 中,常加入 CaO , CaF2 ,Y2O3 等作为催化剂 , 其中, CaF2 可以更为有效地降低活化能 , 提高反应速 率,有人使用了 α,γ,η,θ-Al2O3 及 Al(OH)3 等不同 的铝源,发现还有助于控制粉末团聚,获得理想的 粒径分布 ,粉末里残余的碳也可以在空气中 837K 左右烧除[ 27] 。 碳热还原法合成的 AlN 粉体纯度较高, 成型 和烧结性能都比较好 ,但合成温度较高 ,反应时间 较长 ,粉末粒度较大。 1 .3 等离子化学合成AlN 粉末 采用等离子化学合成法来制备 AlN 粉末, 能 有效地缩短反应时间, 合成超细的粉末产品。从 70 年代后期 ,人们纷纷关心使用等离子化学合成 法来合成AlN 粉末 , 而且在这方面做了大量的研