U形件拉深成形回弹影响因素的计算机仿真论文2

U型弯曲件dynaform回弹分析

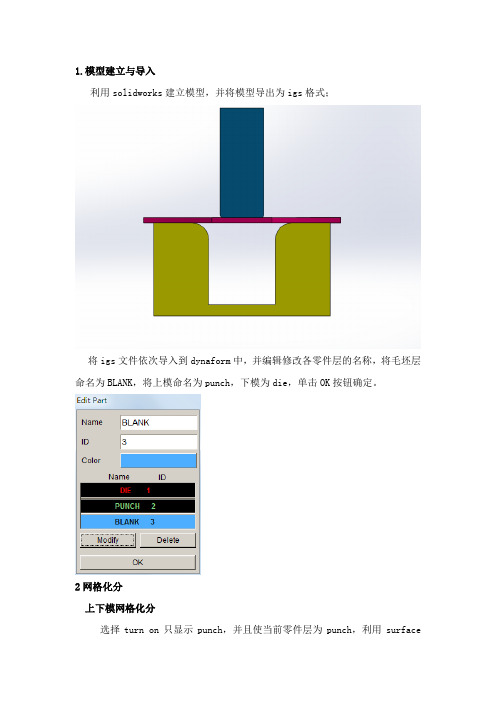

1.模型建立与导入利用solidworks建立模型,并将模型导出为igs格式;将igs文件依次导入到dynaform中,并编辑修改各零件层的名称,将毛坯层命名为BLANK,将上模命名为punch,下模为die,单击OK按钮确定。

2网格化分上下模网格化分选择turn on只显示punch,并且使当前零件层为punch,利用surface中的修剪工具将上模多余的面剪掉,然后进行面网格化分,圆角部分设置min size为,平面部分设置min size为2,网格化分完成后检查法向方向是否一致。

坯料网格化分利用surface菜单中的中性面工具,生成坯料的中性面,删除坯料零件层,在确保当前零件层为中性面的前提下,选择Tools/Blank Generator 菜单进行网格化分,选择minsize为3.主要参数设定定义工具选择Tools/Define Tools菜单项,在Define Tools对话框中分别选择Die、Punch 进行定义。

将建好的零件层添加到系统规定的层中,让系统能够识别。

定义毛坯选择Tools/Define Blank 菜单项,在Define Blank 对话框中,首先点击Add添加毛坯零件层,接着单击Material 选项的None 按钮设置毛坯材料的属性,根据使用的材料对材料属性进行更改;然后单击Property 选项的None 按钮,在Property 对话框中,设定毛坯厚度(UNIFORM THICKNESS)为1mm,其它参数采用缺省值。

Q235属性:密度:屈服强度:235MP抗拉强度:380-500MP伸长率:》26%泊松比:弹性模量:200-210 GPa定位工具选择Tools 命令下的Position tools/ move tool 菜单项,设置punch与blank 的接触间隙为,blank与die的接触间隙为。

定义punch 运动在define tools/tool name选择所要设定运动曲线的工具PUNCH,单击Define Contact 按钮,弹出Tools Contact 对话框,对PUNCH 的接触参数进行设定,此处采用系统的默认值。

铝合金板材磁脉冲辅助U形弯曲过程回弹数值模拟分析

收稿日期:2017-11-08 基金项目:国家自然科学基金(51575206,51705169);中国航天科技集团公司航天科技创新基金(CASC150704);湖 南大学汽车车身先进设计制造国家重点实验室开放基金(31615006);中央高校基本科研业务费专项资金(2016YXZD055) 作者简介:李国栋(1994—),男,硕士研究生,主要研究方向为铝合金板材电磁成形技术。 通讯作者:黄亮(1981—),男,副教授,主要研究方向为铝合金板材电磁成形和高强钢模锻及模具 CAD/CAM 等方面。

摘要:目的 揭示铝合金板材磁脉冲辅助弯曲成形对回弹的影响机理。方法 基于两种磁脉冲辅助成形方案, 采用数值模拟软件 LS-DYNA,建立磁脉冲辅助 U 形弯曲的有限元模型。结果 与准静态成形相比,磁脉冲 辅助 U 形弯曲成形能减小板料圆角区的残余应力,方案Ⅰ板料圆角区等效塑性应变大于方案Ⅱ板料圆角区 的等效塑性应变;电磁体积力能有效减小回弹,且放电能量越大,回弹角越小;磁脉冲辅助 U 形弯曲成形 能减小板料的弹性应变能。结论 相同放电电压下,方案Ⅰ的回弹控制效果好于方案Ⅱ的回弹控制效果。磁 脉冲辅助 U 形弯曲减小回弹的主要原因是板料圆角区残余应力的减小和弹性应变能的降低。 关键词:铝合金板材;磁脉冲辅助成形;数值模拟 DOI:10.3969/j.issn.1674-6457.2018.01.019 中图分类号:TG391 文献标识码:A 文章编号:1674-6457(2018)01-0148-08

ABSTRACT: The paper aims to reveal influencing mechanism of electromagnetic assisted U-shaped bending on springback of aluminum alloy sheet. Based on two electromagnetic assisted U-shaped bending schemes, an finite element (FE) model was established the electromagnetic assisted U-shaped bending with the numerical simulation software LS-DYNA. Compared with the quasi-static one, electromagnetic assisted U-shaped bending could reduce the residual stress in fillet area of sheet. The effective plastic strain in the fillet area of scheme I was higher than that of scheme II. The electromagnetic body force could reduce the springback significantly; and the higher the discharge energy, the smaller the springback angle was. The elastic strain energy of the aluminum alloy sheet was also reduced by the electromagnetic assisted U-shaped bending. With the same discharge voltage, the springback control effect of scheme I is better than that of scheme II. The main mechanism of the reduced springback in the electromagnetic assisted U-shaped bending is the decrease of residual stress and the reduction of elastic strain energy in fillet area of sheet. KEY WORDS: aluminum alloy sheet; electromagnetic assisted forming; numerical simulation

铝合金板材磁脉冲辅助U形弯曲过程回弹数值模拟分析

铝合金板材磁脉冲辅助U形弯曲过程回弹数值模拟分析李国栋;黄亮;李建军;崔俊佳;冯飞【摘要】目的揭示铝合金板材磁脉冲辅助弯曲成形对回弹的影响机理.方法基于两种磁脉冲辅助成形方案,采用数值模拟软件LS-DYNA,建立磁脉冲辅助U形弯曲的有限元模型.结果与准静态成形相比,磁脉冲辅助U形弯曲成形能减小板料圆角区的残余应力,方案Ⅰ板料圆角区等效塑性应变大于方案Ⅱ板料圆角区的等效塑性应变;电磁体积力能有效减小回弹,且放电能量越大,回弹角越小;磁脉冲辅助U形弯曲成形能减小板料的弹性应变能.结论相同放电电压下,方案Ⅰ的回弹控制效果好于方案Ⅱ的回弹控制效果.磁脉冲辅助U形弯曲减小回弹的主要原因是板料圆角区残余应力的减小和弹性应变能的降低.【期刊名称】《精密成形工程》【年(卷),期】2018(010)001【总页数】8页(P148-155)【关键词】铝合金板材;磁脉冲辅助成形;数值模拟【作者】李国栋;黄亮;李建军;崔俊佳;冯飞【作者单位】华中科技大学材料科学与工程学院材料成形与模具技术国家重点实验室,武汉 430074;华中科技大学材料科学与工程学院材料成形与模具技术国家重点实验室,武汉 430074;湖南大学汽车车身先进设计制造国家重点实验室,长沙410082;华中科技大学材料科学与工程学院材料成形与模具技术国家重点实验室,武汉 430074;湖南大学汽车车身先进设计制造国家重点实验室,长沙 410082;华中科技大学材料科学与工程学院材料成形与模具技术国家重点实验室,武汉 430074【正文语种】中文【中图分类】TG391随着航天、航空和汽车领域的高速发展以及能源危机问题的日益突出,构件的轻量化变得越来越为重要[1—2]。

铝合金因为其密度低、比强度和比刚度高、抗腐蚀能力强等优点,常常作为轻量化构件的首选材料[3],但是铝合金在传统塑性加工方式下成形性能差、弹性模量小、易发生回弹,故传统的塑性成形工艺难以满足铝合金轻量化构件的高性能成形制造需求[4]。

抑制U形件冲压回弹翘曲的拉深筋优化设计

抑制U形件冲压回弹翘曲的拉深筋优化设计

韦韡;张峰;李恒佰;周江奇

【期刊名称】《模具工业》

【年(卷),期】2018(44)2

【摘要】介绍一种抑制U形件侧壁翘曲的拉深筋优化设计方案,包括在压边圈上设置第一拉深筋以及在凸模上设置第二拉深筋。

拉深初期,只有第一拉深筋作用,有效控制压边力大小,避免了零件早期开裂风险;拉深后期,第二拉深筋起作用,进一步增大进料阻力,保证塑性变形更充分。

结果表明,采用该拉深筋结构成形的U形件翘曲量可控制在0.5 mm以内,比传统拉深筋翘曲量减少80%。

【总页数】5页(P15-18)

【关键词】汽车纵梁;U形件;冲压;拉深筋;回弹;翘曲

【作者】韦韡;张峰;李恒佰;周江奇

【作者单位】上汽通用五菱汽车股份有限公司

【正文语种】中文

【中图分类】TG386.3

【相关文献】

1.AZ31B镁合金十字杯形拉深件热冲压成形数值模拟分析及模具工艺优化 [J], 周淑容

2.圆筒形拉深件冲压工艺分析及结构设计 [J], 周淑容

3.基于可控拉深筋的高强度板U形件回弹质量研究 [J], 周杰;易宗华;阳德森;华俊

杰

4.基于可控拉深筋的高强度板盒形件拉深性能优化 [J], 阳德森;周杰;华俊杰;易宗华

5.圆筒形件冲压成形中拉深筋的成形性分析 [J], 梅自元;周新建;肖乾

因版权原因,仅展示原文概要,查看原文内容请购买。

基于Yoshida_Uemori材料模型的汽车结构件冲压回弹分析_胡康康

Springback prediction of automobile body panel based on YoshidaUemori material model

HU Kangkang1 ,PENG Xiongqi1 ,CHEN Jun1 ,LU Hongsheng2 ,ZHANG Jian3

. Yoshida 等人结合 Hill ’ 1948 各向

异性屈服准则对高强度钢板进行了二维拉弯回弹 预测及实验对比, 较传统随动硬化模型的预测符 . 本文将利用 JSTAMP / LSDYNA 有限 Uemori 随动 元仿真分析软件, 分别采用 Yoshida硬化模型和各向同性硬化模型对某汽车结构件的 冲压成形进行有限元仿真分析和回弹预测 , 并将 模拟计算得到的结果与实验数据进行对比分析 , Uemori 随动硬化材料模型的高 从而验证 Yoshida精确度. 合更好

Uemori 随动硬化材料模型和 反映复杂加载情况下材料的各向异性 . 本文基于 JSTAMP 件分别采用 Yoshida各向同性硬化材料模型对汽车高强钢结构件的冲压成形进行了仿真分析与回弹预测 , 研究了不同材料硬化 Uemori 随动 模型对回弹预测精度的影响 , 并将仿真分析结果与实验数据进行对比 . 结果表明, 采用 Yoshida硬化材料模型比采用各向同性硬化模型在高强钢的回弹预测中结果要好 . Uemori 模型 关键词: 冲压成形; 有限元模拟; 回弹分析; Yoshida中图分类号: TG386 文献标志码: A 文章编号: 1005 - 0299 ( 2011 ) 06 - 0043 - 05

(பைடு நூலகம்

)

.

[

槡 ]

· -P

a * ε 珔 α ( 4)

电机壳拉深成形工艺及仿真研究

安毕业设计 (论文)专业机械设计制造及其自动化班级 07机械(2)班学生姓名田明学号 07210010225课题电机壳拉深成形工艺及仿真研究指导教师陈从升2011年 5月 20日摘要在计算机高速普及的信息时代,模具设计通过CAE的辅助功能显得简单快捷,尤其是对于拉深件模具的设计更显其优越性。

在塑料模具、锻压模具、铸造模具等种类繁多的模具中,设计工艺复杂的拉深模具,除了要考虑其必要的工艺补充外还要对模具的拉深深度进行必要的计算。

如果给的拉深深度过大不但会造成法兰边起皱,而且会在圆角较小的部位开裂,给制造带来极大的不便。

按照传统的计算方法,会存在很大的误差。

采用CAE进行模具设计时,通过计算机辅助设计软件建立力学模型,使得设计计算变得简单可靠。

对不合适的部位及时进行调整,确定合理拉深深度,避免在模具制造好后造成大量的修模。

本文以典型盒形拉深件为研究对象,应用有限元仿真方法,分析不同工艺参数(凹模圆角半径、摩擦系数以及压边力的大小及分布等)对盒形件拉深的影响,然后通过有限元软件DYNAFORM模拟拉深成形过程,获得成形的相关工艺参数及模具结构对盒形件成形质量的影响,并通过修改工艺参数来为工艺优化提供基础。

关键词:DYNAFORM 5.6拉深模拟工艺分析AbstractIn the information age of computer high-speed spread, die design through CAE seems quick and easy accessibility, especially for the mold design drawing even more to its advantages. In a wide variety of plastic mold, forging mold, casting mold and so on, the design process of complex drawing die, is not only considered the need for additional external process but also calculated the degree of deep drawing dies necessarily. If you spend over-big degree of drawing deep, it not only cause flange edge wrinkles, but also crack in smaller round parts and create great inconvenience for manufacturing. According to the traditional method, there will be a great error. Using CAE for mold design, the mechanical model is established by computer aided-design software, it makes design calculations easy and reliable. By adjusting inappropriate parts in time to determine a reasonable degree of deep drawing, it will avoid causing a large number of repairing model after a good model.The subject uses typical box-shaped drawing parts for forming process analysis and modeling, and by finite-element simulation, analysis the effect of different material properties and process parameters (blank shape and size、die corner radius、friction coefficient and blank holder force size and distribution) to each other shaped box of drawing, and then by finite element software DYNAFORM simulate drawing process to obtain the relevant process parameters and forming the structure of the box-shaped mold parts forming quality, and by modifying the processing parameters to provide a basis for process optimization.Key words:DYNAFORM 5.6 Drawing Simulation Process Analysis目录第1章绪论 (1)1.1课题背景 (1)1.2板材成形过程数值模拟发展概况 (2)1.2.1板材成形过程数值模拟进展 (2)1.2.2板料成形过程数值模拟技术研究进展 (3)1.2.3板料成形件及其模具的几何造型 (3)1.2.4成形件毛坯形状和尺寸的确定 (4)1.2.5 工艺条件的处理 (4)1.3主要研究内容 (4)第2章板料拉深有限元仿真的关键技术 (6)2.1弹塑性有限元理论 (6)2.2几何造型技术 (6)第3章制件的工艺分析 (8)3.1计算毛坯尺寸 (9)3.2计算拉深次数 (9)3.2.1 内孔拉深 (9)3.2.2 内孔的变薄翻边和整形 (10)3.2.3 外孔的成形 (10)3.2.4 各工序的尺寸图 (11)第4章基于DYNAFORM有限元工艺仿真分析 (15)4.1引言 (15)4.2创建三维模型 (15)4.3盒形件有限元仿真分析前处理过程 (16)4.3.1坯料工程 (16)4.3.2 工具网格划分 (19)4.3.3材料模型的选取及设置 (19)4.3.4 单位的设置 (21)4.3.5 仿真工程 (21)4.4后处理过程 (25)第5章参数对模拟成形质量的影响 (30)5.1压边力的影响 (30)5.2摩擦因素的影响 (32)5.3模拟结果的分析 (34)总结 (36)致谢 (37)参考文献 (38)附录一科技文献及翻译 (39)附录二毕业设计任务书 (63)电机壳拉深成形工艺分析及仿真研究机械与电气工程学院 机械设计制造及其自动化专业07机械(2)班 田明 指导老师 陈从升第1章 绪 论1.1 课题背景拉深是用平面板坯制作杯形件的冲压成形工艺﹐又称拉延。

回弹分析(精选)

回弹分析(精选)第一篇:回弹分析(精选)初次发贴,希望版主增加威望值,给予支持鼓励.钣金件冲压后,当冲头退回时,冲压力失去,冲压材料在折变处受内力作用而回弹.探究钣金件回弹的原因,是因为当折弯处,存在中心层,中心层内侧受折弯而压缩,中心层外侧受力而伸长,从而使折弯处总体变厚,内部产生应力,这是回弹产生的根本原因.那么如何减少回弹产生呢?许多专家都对这个问题进行了深入的研究.1.回弹受金属材料的塑性,硬度的影响,材料塑料越好,硬度越低,冲压后材料回弹幅度越小.如热处理后的材料经受退火处理,回弹性就会降低;2.回弹是因折弯处材料变厚产生内应力所致,那么倒过来,如果预先在折弯的地方压薄,那么折弯后,不是会降低回弹性吗?研究证明,这种方法的确会降低回弹率.但是材料变薄,材料受力易变形,因此这种方法要视其使用场合而定.3.冷冻方法.材料折弯后要回弹,怎么才能阻止其变形,可采用冷冻的方法.这里的”冷冻”不是将其放在冰柜中,而是将其固定好,用一个板焊在折弯处及其左右,将其固定,这种做法成本将高.4.对钣金件进行校正,即整形.冲压后,用整形模具对钣金件的尺寸进行校正.通过二次冲压,达到去除回弹的效果.其实这种方法是一个钣金件多次冲压的一种延伸.5.进行模具修正.可针对变形程度,修正钣金件冲头及冲模角度或尺寸.如增大折弯角,或减少冲头与钣金件接触面积,使冲力集中在折弯处,不让折弯处板厚加大,减少变形.现在有更先进的软件来进行有限元分析,模拟折弯变形,根据模拟结果,针对性去修正,但这是建立在足够的数据的参数,如材质,屈服强度,拉伸强度,折弯参数等,而且是不受外界条件干扰条件下,与实际结果有无出入,只是更加快捷.没有此软件的,可以通过不断尝试来进行修正,通过经验积累,也能快速建立修正依据.看来楼台理论文字功底很深,是个做报告的高手吧??1.板金的回弹是不可避免的,而在模具工法设计的时候回考虑一定的回弹角进去,在板金冲压完成后回弹到近似数模设计状态,2.至于大的板金成型,首先要把劲做好,劲在起到加强强度的同时会起到一定的控制板金回弹作用3.加强劲的料流向要控制好哦)4.对于较复杂的件在后期的整形工艺中给予修复嘿嘿,讲的不好,瞎讲,不到处见量!第二篇:回弹申请报告回弹申请报告桃源县建设工程质量检测站:财富广场7#楼工程,由桃源县佳沅房地产开发有限公司兴建、湖南建科工程项目管有限公司监理、湖南华厦建筑有限责任公司承建施工。

U型材单轴柔性滚弯成形回弹有限元分析

21年 2 00 月

南

京

航

空

航

天

大

学

学

报

V0 . 2No 1 14 .

F b 2 1 v r i fAe o a t s& Asr n u is o r a fNa j ie st o r n u i n y c to a t c

wi h El s i d M e u s d o nie El m e t a tc Pa di m Ba e n Fi t e nt Ana y i l ss

Ji a,Lu Sh h n n Xi i o g

( olg f c a i l n l ti l n i e r g a j g Unv r i fA r n u i & C l eo e Me h nc d E e r a E gn ei ,N n i i s yo e o a t s aa c c n n e t c

U 型材 单 轴 柔 性 滚 弯成 形 回弹 有 限元 分 析

金 霞 鲁 世 红

( 京 航 空 航 天 大 学 机 电 学 院 , 京 ,1 0 6 南 南 201)

摘 要 : 轴 柔 性 滚 弯是 一 种 新 型 的 型 材 滚 弯技 术 。 绍 了单 轴 柔性 滚 弯 的 工 作 原 理 , 立 了U 型材 单 轴 柔 性 滚 弯 单 介 建 三 维有 限元 模 型 , 功 模 拟 了U 型 材 成 形 与 回 弹 过 程 , 真 结 果 与 实验 结 果 基 本 吻 合 , 明 有 限元 仿 真 可 以代 替 成 仿 表

中图 分 类 号 : G3 6 T 8 文献标识码 : A 文 章 编 号 :0 52 1 (0 O 0— 1 70 10 — 6 5 2 1 ) 10 1—5

冲压仿真中的回弹分析及在冲压梁中的应用

冲压仿真中的回弹分析及在冲压梁中的应用【摘要】回弹是板料冲压生产中产生的主要问题之一。

由于板料弹性变形的存在导致卸载后零件发生回弹,回弹的结果造成冲压件的尺寸和模具表面尺寸不符,从而影响了制造的精度,精确的计算一般冲压件的回弹量是非常困难的事,多数情况下,只能靠以往的经验,在模具设计时对将来可能产生的回弹加以补偿,但是这样的补偿往往是不准确的。

为提高冲压件的产品质量,缩短新产品开发周期,必须对回弹进行准确的预测和有效的控制。

【关键词】冲压成型;回弹;有限元模拟;模拟软件实际应用1.本项目的研究目标及意义今天,随着我国汽车工业的飞速发展,我国的模具工业也随之迅猛发展起来,笔者作为一名模具设计人员,亲身经历了模具设计手段由图板、铅笔到计算机CAD制图;由产品图到产品数模的转变。

随着冲压成形有限元仿真研究的蓬勃发展,以有限元为核心的塑性成形数值仿真技术日趋成熟,为人们认识塑性成形过程的本质规律提供了新途径,为实现塑性成形领域的虚拟制造提供了强有力的技术支持,这使得有限元仿真分析在汽车工业的应用日益受到重视。

通过成形仿真分析可以在多方面对模具企业提供强有力的支持:在设计工作的早期阶段评价模具设计、工艺补充的可行性;在试冲试模阶段进行故障分析,解决问题;在批量生产阶段用于缺陷分析,改善零件生产质量,同时可用来调整材料等级,降低成本。

有限元数值仿真技术在模具开发设计广泛应用,对传统的模具开发过程的变革产生了深远的影响。

2.板料成型及回弹模拟的基本理论2.1板材成形缺陷分析板料成形是一个具有几何非线性、材料非线性、边界条件非线性等多重非线性的非常头的力学过程。

由于影响成形过程的因素很多,因此人们不能精确控制材料的流动。

成生程中会产生各种各样的缺陷,影响零件的几何精度、表面质量和力学性能。

总的来说,零件成形的主要缺陷有起皱、破裂和回弹。

起皱是压缩失稳在薄板成形中的主要表现形式。

薄板冲压成形时,为使金属产生塑性,模具对板料施加外力,在板内产生复杂的应力状态。

U型卡夹冲压回弹的控制

收稿日期:1998212220U 型卡夹冲压回弹的控制黄江涛(710研究所)摘 要 分析U 型卡夹弯曲变形过程中的回弹形式、理论计算回弹值,提出解决冲压回弹的具体措施。

关键词 弯曲变形 回弹形式 回弹值 控制图2 U型压弯受力情况1 前言U 型弯曲件是板料弯曲成形中经常出现的零件,而压弯是运用最多的一种方法,本文以U 型卡夹为例,对模具设计思路作简要论述。

U 型卡夹是贮料柜底带半托条的联接件,必须保证尺寸70mm 两端等高及尺寸53mm 双侧平齐,图1所示为U 型卡夹成形件,其工艺路线是下毛坯料→压弯成形→钻孔。

由于U 型卡夹压弯回弹具体表现在卸载过程中,使得尺寸53±0.37mm 双侧不平行,直接影响成形后的尺寸公差和形状要求。

现针对尺寸53±0.37mm 回弹问题,分析压弯变形过程。

2 U 型卡夹压弯变形分析板料的U 型弯曲过程受力情况如图2所示。

在板料的A 处,凸模施加外力P ,在凹模支承点B 处,则产生反力并与外力P 构成了弯曲力矩M =P ×L ,这个弯曲力矩使板料产生弯曲变形。

在这个弯曲过程中,随着凸模不断下移,毛坯板料由弹性弯曲变形逐步进入弹2塑性变形、线性纯塑性变形或立体纯塑性变形,其弯曲变形区主要在U型弯曲件的两圆角处。

均需9天时间,从圻洲港到上海每月最高峰能航行往返一个航次,而且需用船员多、管理难度大、设备利用率低、资金及时间周转慢。

而现在改建成单机动货轮装卸货时间平均为3天,从圻洲港到上海平均每月往返1.5个航次,提高营运效益为50%以上,发挥了单机动船快速灵活、周转快的优势。

6 结束语1000t 级简易货轮改建成功后,有关船检部门的验船师,对该船进行了特别检验。

经系泊,航行操纵性能等试验,主机、轴系、舵系、电气设备等运转正常,船体震动也较小,下水航速(空船)达22km ,满载(平均航速)15km ,回转性约1.5倍船长,操纵灵活、安全可靠,船检部门签发了船舶检验适航证书,由此说明将1000t 货驳改建成1000t 级简易货船的设计、改建是成功的,设计方案可行,性能优良,营运效益显著,给船东创造经济效益提供了可靠的保证。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第11卷第5期2004年10月塑性工程学报JOURNALOFPLASTICITYENGINEERINGVol111 No15Oct1 2004

U形件拉深成形回弹影响因素的计算机仿真(吉林大学汽车工程学院,长春 130025)

兰凤崇1 陈吉清2 于雪4

(TheSchoolofEngineering,theUniversityofBirmingham,BirminghamB152TT,UK)

林建国3

摘 要:回弹是板料冲压成形中的主要缺陷之一,控制回弹涉及到回弹量的准确预算。利用DANAFORM软件,

对U形件拉深成形回弹影响因素进行了计算机仿真,得到了压边力、凸凹模间隙、摩擦系数、材料特性等参数对回弹影响的数值结果,并对模拟结果进行了分析。关键词:板料冲压;回弹;计算机仿真;压边力;凸凹模间隙;摩擦系数;材料特性中图分类号:TG386131 文献标识码:A 文章编号:100722012(2004)0520078207

SpringbacksimulationandanalysisinU2typedsheetmetalformingprocessesLANFeng2chong1 CHENJi2qing2 YUXue4(TheSchoolofAutomotiveEngineering,JilinUniversity,PRChina)

LINJian2guo3(TheSchoolofEngineering,theUniversityofBirmingham,Edgbaston,BirminghamB152TT,UK)

Abstract:Thespringbackphenomenoninsheetmetalformingisamainproblemaffecttingtheaccuracyofformedparts1Well2control2lingofspringbackneedsanaccuratepredictionofspringbackquantity1Thispaperconcentratesonthestudiesofspringbackcharacteris2ticsinformingaU2typedsheetmetalcomponentusingDYNAFORM1Numericalsimulationresultsoftheinfluentialfactorsareob2tained,whichincludeblankholderforce,punch2and2dieclearance,contactfrictionalcoefficient,andmaterialproperties,andfinallytheeffectofeachofthesefactorsonspringbackiscomprehensivelydiscussed1Keywords:sheetmetalforming;springback;formingsimulation;frictionalcoefficient;U2typedcomponents

陈吉清 E2mail:J1chen@salford.ac.uk

作者简介:兰凤崇,男,1959年生,吉林大学汽车工程学院,教授,自2000年在英国Birmingham大学从事研究工作,研究领域包括CAD/CAM/CAE一体化,产品数据管理PDM技术,汽车车身外形曲面与结构设计方法,车辆系统动力学,有限元及应用,材料成形与复合材料等收稿日期:2003210212;修订日期:2004207211

1 Introduction

Computersimulationtechnologieshavebecomemore

importantinthedeterminationofprocessparametersinsheetmetalforming1However,thestudyonanaccu2rateassessmentofspringbackinsheetmetalformingusingthefiniteelementmethodisstillimmatureandreceivesalotresearchinterests[1~6]1Suchacompli2

catednumericalsimulationprocessinvolvesmanypa2rametersinmodellingasheetmetalformingprocess1Thoseareconsideredtohavetwosortsofparameters,thesimulationandtechnicalparameters1Differentse2lectionoftheparametersgreatlyaffectsthesimulationresultsofspringback1Thismakesitverydifficulttoreachanaccuratesimulationsolution1Thesimulationparametersincludethetypeandsizeofelements,par2ticularlyattoolcorners,contactconditionsandfrictionrulesusedinsimulations1Thetechnicalparametersin2cludeblankholderforce,materialproperties,contactfrictioncoefficientsandunloadingprocedures1These2lectionofaU2typedsheetmetalformingprocessforthestudiesonspringbackisduetothefollowingrea2sons:firstlyU2typedpartsareverytypicalinindustrialmanufacturingapplications1TheinfluentialfactorsonspringbackinformingaU2typedsheetpartcontaintypicalfeaturesinmanysheetmetalformingprocesses,

© 1995-2005 Tsinghua Tongfang Optical Disc Co., Ltd. All rights reserved.andalsotherelevantparametersandsimulationpro2cessescanbemoreeasilycontrolledandcompared1Secondly,theamountofspringbackinformingaU2typedsheetpartisrelativelylarge,sothesimulationresultscanbemorelikelyconvincedandmoresuitableforageneralstudyonspringback1ThestudiesbyMat2tiasson,etal[7]weretheearliestonetoinvestigatein2tothisissue1Theeffectsofelementsize,hardeningrules,theaccuracyofmodellingatdiecorners,andtheotherdynamicparametersonspringbackinformingaU2typedsheetcomponentwereinvestigated1LeeandYang[9]analysedtheeffectofcontactdampingparam2eters,penaltyparameters,elementtypesandsizes,and,thenumberofelementsatdiecornersonspring2backinaU2typedsheetmetalformingprocess[9]1

OtherrelevantresearchresultsonU2typedsheetform2ingandspringbackwerealsoreported[1,8,10]1The

previousstudiesindicatethatdifferentFEpackagesandevendifferentusersofthesamesoftwarepackagecouldgeneratedifferentsimulationresults1Thefactorstoaffecttheaccuracyofspringbackpredictionarecom2plicated,itbecomesveryimportanttohaveathrough2outunderstandingofthekeyfactorstohelpachieveac2curatepredictionresults1

2 FEModelandSimulationParameters

Thispaperstudiesthekeyparametersonaccuracyof

springbackpredictionforaU2typedsheetmetalform2ingprocessusingtheFEsolverDYNAFORM1Theformingprocessisconsideredasadynamicprocess,in2cludingfourmovingobjects(punch,blankholder,sheetblankanddie),whichcontaindifferentgeomet2ricfeatures1ThepressingdiesystemandthedefinitionofspringbackanglesareshowninFig11andFig121 AsshowninFig11andFig12,thewidthofthecav2ityinthedieisfixedto100mm,thenthewidthofthepunchis100mm22c,wherecisthepunch2and2dieclearance,tthesheetthickness,andthepunchcornerradiusR=10mm,Ftheblankholderpressiveforce1θ1istheanglebetweenX2axisandthelineAC,andθ2istheanglebetweenthelinesACandDE,wherethepointsDandEshouldbepositionedontheflangeandsufficientlyfarfromthecornerofaU2typedpart,andpointAisnearthelowercornerofthedieandpointBFig11 Punch2and2DieassemblyforformingaU2typedsheetmetalpart(Dimensionsareinmm)图1 U形件的拉延成形模具及板料Fig12 Definitionofspringbackangles图2 回弹角的定义neartotheuppercorner1Theanglesθ1andθ2areusedtoquantitativelyassesstheamountofspringback1 Forsavingcomputationtimeandmaintainingagoodsimulationaccuracy,finemeshisusedforthecornerareasandlargeelementsareusedelsewhere1Havingmeshedthedieanddefinedthepunch2and2dieclear2ance,theelementsforthepuncharegeneratedauto2maticallyinDYNAFORM1 Forcomplexshapedparts,drawbeadsareusuallyappliedtocontrolthequalityoftheformingandreducetheamountofspringback,wrinklingandtearing1Ac2curatesimulationofthefunctionsofdrawbeadsisdif2ficult1Inadditiontoverysmalldimensions,andcom2plicatedshapes(variouscross2sections,eg1rectangles,half2circles,etc1),whichareverydifficulttomodel1