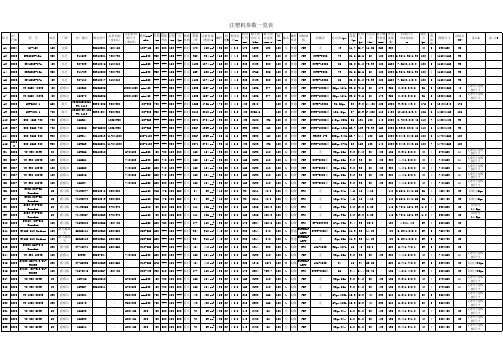

2注射机的基本参数

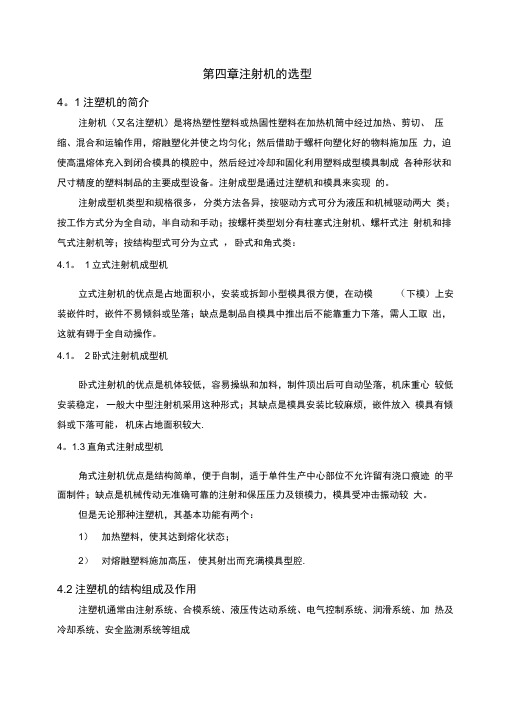

注塑机基本参数表

HV-150 IS350GS-19A. IS450GS-27A IS350GS-19A IS450GS-27A VC 2550/400TE VC 2550/400TE HTF650X/1 HTF780X/1 DUO 4550/700 DUO 3550/700 DUO 3550/900 DUO 5550/900 VC 330/80TE VC 330/120TE VC 330/120TE VC 330/120TE VC 330/120TE ET25/280-35 Concept ET25/280-35 Concept ET50/370-200 Concept ET50/370-200 Concept ET100/420-310 Concept ET150/610 Dragon ET150/610 Dragon ET200/560-840 Concept VC 330/120TE ET200/560-840 ELEXISS ET100/420-310 ELEXISS VC 330/80TE VC 330/80TE VC 1050/220TE VC 1050/220TE VC 200/50TE VC 200/50TE VC 200/50TE VC 200/50TE VC 200/50TE VC 200/50TE

注塑机参数一览表

机号 A1 A2 A3 A4 A5 A6 A7 A8 A9 A10 A13 A14 A15 B1 B2 B3 B4 B5 B6 B7 B8 B9 B10 B11 B12 B13 B14 B15 B16 B17 B18 B19 B20 B21 B22 B23 B24 B25 B26 出厂 日期 2004 2003 2003 2003 2003 2005 2005 2003 2003 2007 2007 2006 2006 ★ 2006 2007 2007 2007 2007 2003 2003 2003 2003 2003 2003 2003 2003 2005 2003 2003 2006 2006 2008 2008 2008 2008 2008 2008 2008 2008 型 号 吨位 150 350 450 350 450 400 400 650 780 700 700 900 900 80 120 120 120 120 25 25 50 50 100 150 150 200 120 200 100 80 80 220 220 50 50 50 50 50 50 厂牌 宝源 东芝 东芝 东芝 东芝 恩格尔 恩格尔 海天 海天 恩格尔 恩格尔 恩格尔 恩格尔 恩格尔 恩格尔 恩格尔 恩格尔 恩格尔 德马格 德马格 德马格 德马格 德马格 德马格海 天 德马格海 天 德马格 恩格尔 德马格 德马格 恩格尔 恩格尔 恩格尔 恩格尔 恩格尔 恩格尔 恩格尔 恩格尔 恩格尔 恩格尔 出厂编号 / 311609 387009 311709 387110 158368 158370 固定资产 M0512001 M0310001 M0310046 M0310002 M0310047 M0606005 M0606006 拉杆间距 (宽*高) 460*460 730*730 810*810 730*730 810*810 / / 900*900 980*980 1025*930 M0705002 1025*930 无拉杆机 开模 最大 模厚min板尺寸 行程 模板 max (宽*高) (mm) 开距 (mm) / 180-450 430 880 / / / / 1300*1050 1300*1050 / / / / / / 670*600 740*680 740*680 740*680 740*680 / / / / / / / / 740*680 / / 670*600 670*600 960*830 960*830 500*450 500*451 500*452 500*453 500*454 500*455 min300 min350 min300 min350 min450 min450 400-900 400-980 顶出 锁模 射出 锁模 行程 力 重量 结构 (mm) (kn) (理 论)g 120 1500 曲肘 172 950 射出 最大射 注射容量 射 射咀孔 螺杆 行程 出压力 (理论)g 咀R 径mm (mm) (bar) 163 cm3 ∮ 35 20 ∮ 3.0 904 cm3 ∮ 60 20 ∮ 4.0 1074 cm3 ∮ 60 20 ∮ 4.5 628 cm3 ∮ 50 20 ∮ 4.0 1074 cm3 ∮ 60 20 ∮ 4.5 1557 cm3 ∮ 80 20 ∮ 4.5 1557 cm3 ∮ 80 20 ∮ 4.5 1766 cm3 ∮ 75 20 ∮ 4.5 2010 cm3 ∮ 80 20 ∮ 5.5 2734 cm3 ∮ 90 20 ∮ 5.5 1959 cm3 ∮ 80 20 ∮ 5.5 1959 cm3 ∮ 80 45 ∮ 5.5 2734 cm3 ∮ 90 45 ∮ 5.5 154 cm3 ∮ 35 20 ∮ 2.5 154 cm3 ∮ 35 20 ∮ 3.0 154 cm3 ∮ 35 20 ∮ 3.0 154 cm3 ∮ 35 20 ∮ 3.0 154 cm3 ∮ 35 20 ∮ 3.0 23 cm3 ∮ 18 20 ∮ 2.0 23 cm3 ∮ 18 20 ∮ 2.0 106 cm3 ∮ 30 20 ∮ 2.0 106 cm3 ∮ 30 20 ∮ 2.0 168 cm3 ∮ 35 20 ∮ 2.5 318 cm3 ∮ 45 20 ∮ 3.0 318 cm3 ∮ 45 20 ∮ 3.0 442 cm3 ∮ 50 20 ∮ 3.5 154 cm3 ∮ 35 20 ∮ 3.0 442 cm3 ∮ 50 20 ∮ 3.5 168 cm3 ∮ 35 20 ∮ 2.5 154 cm3 ∮ 35 20 ∮ 2.5 154 cm3 ∮ 35 20 ∮ 2.5 422 cm3 ∮ 50 20 ∮ 3.5 422 cm3 ∮ 50 20 ∮ 3.5 69 cm3 ∮ 25 20 ∮ 2.0 69 cm3 ∮ 25 20 ∮ 2.0 69 cm3 ∮ 25 20 ∮ 2.0 99 cm3 ∮ 30 20 ∮ 2.0 99 cm3 ∮ 30 20 ∮ 2.0 99 cm3 ∮ 30 20 ∮ 2.0 170 320 380 320 380 310 310 400 400 430 390 390 430 160 160 160 160 160 90 90 150 150 175 200 200 225 160 225 175 160 160 215 215 140 140 140 140 140 140 1839 1928 2423 2765 2423 1636 1636 2548 2885.6 2180 2030 2030 2183 2190 2190 2190 2190 2190 2111 2111 1905 1905 2024 1914 1914 1914 2190 1946 2024 2190 2190 2330 2330 2400 2400 2400 2210 2210 2210 最大射 定位 螺杆 顶板规 出速度 圈 抽芯 性质 格 (ccm/s) (mm) 130 377 382 325 382 377 377 / / 496 460 460 496 112 112 112 112 112 48.3 48.3 108.9 108.9 162.6 242 242 232 112 1571 769.7 112 112 165 165 68 68 68 99 99 99 100 100 100 100 100 100 100 100 100 120 120 120 120 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 无 2 2 2 2 3 3 2 2 2 2 2 2 1 1 1 1 1 无 无 无 无 1 1 1 1 1 2 1 1 1 1 1 无 无 无 无 无 无 普通 加硬 普通 普通 普通 加硬 加硬 普通 加硬 加硬 加硬 加硬 加硬 加硬 加硬 加硬 加硬 加硬 加硬 加硬 加硬 加硬 加硬 普通 JIS JIS JIS JIS JIS JIS JIS JIS JIS JIS JIS JIS JIS JIS JIS JIS JIS JIS SPI SPI SPI SPI SPI 机械手 无 CYWS-900G CYWS-1200G CYWS-900G CYWS-1200G CYWS-1200GⅡ CYWS-1200GⅡ CYWS-1200G CYWS-1200GⅡ 电热 总功 马达出 最大螺 使用 总功率(kw) 容量 率 力 杆转速 油量 (kw (kw) (hp) (rpm) (l) ) 43 11.7 26.7 11.25 259 300 73 85 73 85 86kw/154A 86kw/154A 96.85kw 106.45kw 21.6 66.6 60 180 180 180 180 170 170 125 110 140 150 150 148 400 400 400 400 400 / / / / / / / / 400 / / 400 400 230 230 480 480 480 480 480 480 机器尺寸 (长*宽*高) m / 顶出 电热 力 段数 (kn) 40 100 120 100 120 96 96 175 186 110 110 180 180 40 40 40 40 40 26 26 5 4 5 4 5 5 5 6 6 7 6 6 7 4 4 4 4 4 4 4 4 4 4 5 5 5 4 5 4 4 4 5 5 4 4 4 4 4 4 模板尺寸 690*690 1160*1160 1160*1160 1160*1160 1160*1160 1300*1050 1300*1050 1340*1340 1450*1450 1420*1420 1420*1420 1470*1650 1470*1650 670*600 740*680 740*680 740*680 740*680 460*450 460*450 590*590 590*590 600*600 750*750 750*750 830*830 740*680 830*830 600*600 670*600 670*600 960*830 960*830 500*450 500*450 500*450 500*450 500*450 500*450 回缩力 (KN) 35 95 95 95 95 48 48 175 186 90 90 120 120 14 14 14 14 14 33 33 25 25 30 26 26 35 14 30 33 14 14 / / 20 20 20 20 20 20 拉杆尺为模 板尺寸 回出力31kn 回收力29kn 拉杆尺为模 板尺寸 拉杆尺为模 板尺寸 拉杆尺为模 板尺寸 拉杆尺为模 板尺寸 拉杆尺为模 板尺寸 拉杆尺为模 板尺寸 拉杆尺为模 板尺寸 拉杆尺为模 板尺寸 拉杆尺为模 板尺寸 拉杆尺为模 板尺寸 拉杆尺为模 板尺寸 拉杆尺为模 板尺寸 拉杆尺为模 板尺寸 拉杆尺为模 板尺寸 拉杆尺为模 板尺寸 回收力6kn 回收力6kn 回收力 14.8kn 回收力 14.8kn 拉杆尺为模 板尺寸 拉杆尺为模 板尺寸 备注1 备 注2

各规格注塑机技术参数

JD120型技术参数表

合计功率为:18.2Kw/H JD160型技术参数表

合计功率为:26Kw/H JD90型技术参数表

合计功率为:15.5Kw/H 海天牌注塑机技术参数:

海天HTF86/TJ注塑机总功率为:13.7 Kw/H(86吨)

海天HTF160J/TJ注塑机总功率为:24.75 Kw/H(160吨)

海天HTF200J/TJ注塑机总功率为:32.75 Kw/H(200吨)

海天HTF250J/TJ注塑机总功率为:38.65 Kw/H(250吨)

注塑机生产电耗:油压机,机器前二个小时内为全负荷运作,二个小时后耗电量为额定功率的65%左右,电动机则为50%左右。

如果采用伺服电机会更省电,一般注塑机都是步进电机。

通过以上机器参数可以得出,80吨新注塑机一天的253度电(以最大功率机器计算),120吨新注塑机一天的约338度电(以最大功率机器计算),160吨新注塑机一天的约424度电(以最大功率机器计算)。

塑料成型机械及模具 第四章 注射机

容易成型的 制品 一般制品 高粘度、有 精度要求的 制品 高粘度、高 精度、充模 难的制品

P模腔=40~70%P注射

实 例 模腔平均压 力 25MPa PE、PP、PS等壁厚均 匀的日用品容器类制品 30MPa 在模具温度较高的条件 下,薄壁容器类制品 35MPa ABS等有精度要求的工 业零件,如壳体、齿轮 等 40MPa 高精度的工业零件

7

4.1.3注射成型机的工作过程及组成

?

一 注射成型机的工艺过程

a) 闭模和锁紧

b) 注射装置前移和注射

c) 压力保持

d) 制品冷却和预塑化

e) 注射装置后退和开模顶出装置

8

注射成型机工作循环周期图

闭模

试合模 发信

高压低速锁紧

注座前移

注射

制品落下检测发信

开模

冷却 塑化退回

保压

注 射 动 作 选 择

41

4.1.7

• • • • • • •

注射部分主要性能参数

1、注射量 2、注射压力 3、注射速度和注射速率 4、锁模力 5、塑化能力 6、合模装置基本尺寸 7、工作效率参数

42

1、注射量

• 定义:机器在对空注射条件下,注射螺杆 (柱塞)作一次最大注射行程时,注射装 置所能达到的最大注射量 • 注射量由注射机的螺杆直径和螺杆移动行 程决定。

57

•

螺杆的塑化能力,应该在规定的时间内,保 证提供足够量的塑化均匀的熔料 塑化能力应满足: G>=3.6×W/t 其中: t---制件最短冷却时间(s) W--机器注射量(g) G---螺杆塑化能力(Kg/h)

58

6、合模装置基本尺寸

• 合模装置的尺寸直接关系到机器所能加工制品的范 围,如制品的面积,高度 • 1 模板尺寸和拉杆有效间距 模板尺寸(H*V) 拉杆有效间距(Ho*Vo) 一般模板面积大约是拉杆有效面积的2.5倍。

海天注塑机技术参数表

注射装置

注射 螺杆 螺杆 理论注 注射 装置 直径 长径比 射容量 重量

A 22

24

38

35

B 26 20.3

机器 料斗 油箱 重量 容积 容积 15 50 750 19 50 900 26 100 1040 29 100 1040 32 100 1290 38 100 1400 45 100 1400

机台吨位

注射 螺杆 螺杆 理论注 注射 装置 直径 长径比 射容量 重量

A 100 24.2 4006 3645

7.5

5.1

138 10.3

219 9.9

173 11.3 0-230 90 320 360*360 380 150 100 33 16

11

6.2

140 13.9

210 11.3

171 13.9 0-205 120 360 410*410 450 150 120 33 16

13

9.75

135 18

215 13.9

注射 速率 281 325 374 425 337 440 485 557 448 505 567 700 448 505 567 700 473 599 739 894 520 642 776 924 520 642 776 924

注射 压力

211

塑化 能力

螺杆 速

转

锁模力

移模 行程

拉杆

内

间距

最大 模厚

A 110 26.2 5227 4757

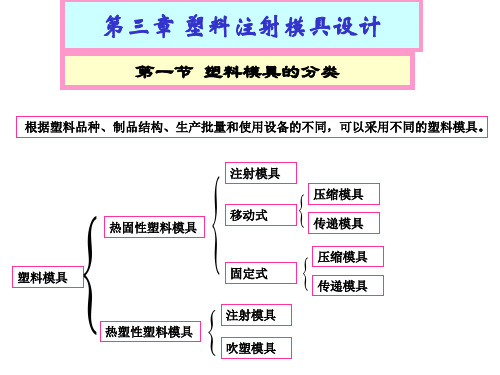

第三章 塑料注射模具设计-1

3、具有侧向抽芯时的最大开模行程校核

Hc

H1

H2

第四节

浇注系统设计

1)将来自注射机喷嘴的塑料熔体均匀而

平稳地输送到型腔,同时使型腔内的气 体能及时顺利排出。输送流体

作用

2)在塑料熔体填充及疑固的过程中,将 注射压力有效地传递到型腔的各个部位, 以获得形状完整、内外在质量优良的塑 料制件。传递压力

分类

普通流道浇注系统

无流道浇注系统

主流道 组成 分流道 浇口 冷料穴

浇注系统的 设计原则

布局

尽可能采用平衡式布置 型腔布置和浇口开设部位尽 可能对称,防偏产生溢料 尽可能紧凑,减小模具尺寸

热量及压力损失要小:浇注系统的流程尽可能短,尺寸尽可能大。减少折弯、提 高光洁度; 浇注系统应按型腔布局设计,尽量与模具中心线对齐; 制品投影面较大时,应避免在模具单面开设浇口,否则会造成注射时受力不均;

(3)塑化能力

注塑机的塑化能力是影响模腔数目的另一个重要因素。将射出机 的塑化能力(P)除以每分钟估计的射出次数 (X)和塑件重量 (W), 即可计算出模腔数目。 模腔数目 = P / ( X × W) 模腔数目 = (K*M*T/3600- m浇)/ mi

M是注塑机的公称塑化量(g/h);T是注射成型周期(s)

课本中的模具

(5)组合活动镶块 & & &

四、其他模具 (1)定模设有推出机构的模具;

(2)弹簧分型拉杆定距式双分 型面模具;¥ (3)带自动脱螺纹机构的模具; 螺纹脱模机构动画.swf

定模设有推出机构

(4)带双向推出机构的模具;

(5)其它

带自动卸螺纹机构

马达固定板 感应开关 水路接头 垃圾钉 滑块镶针 滑块镶针 波 滑 珠 块 未 未 未

东洋注塑机基本参数

Slide 45

Packaging Communications© 2 0 09 A L C A N I N C.

Slide 46

Packaging Communications© 2 0 09 A L C A N I N C.

Slide 47

Packaging Communications© 2 0 09 A L C A N I N C.

Packaging Communications© 2 0 09 A L C A N I N C.

Slide 9

螺杆头的构造

Packaging Communications© 2 0 09 A L C A N I N C.

Slide 10

3:合模系统

合模系统的作用:

合模系统的作用是保证模具闭合、开启及顶出制品。同 时,在模具闭合后,供给予模具足够的锁模力,以抵抗熔 融塑料进入模腔产生的模腔压力,防止模具开缝,造成制 品的不良现状。

Slide 36

Packaging Communications© 2 0 09 A L C A N I N C.

Slide 37

Packaging Communications© 2 0 09 A L C A N I N C.

Slide 38

Packaging Communications© 2 0 09 A L C A N I N C.

Slide 30

Packaging Communications© 2 0 09 A L C A N I N C.

Slide 31

Packaging Communications© 2 0 09 A L C A N I N C.

Slide 32

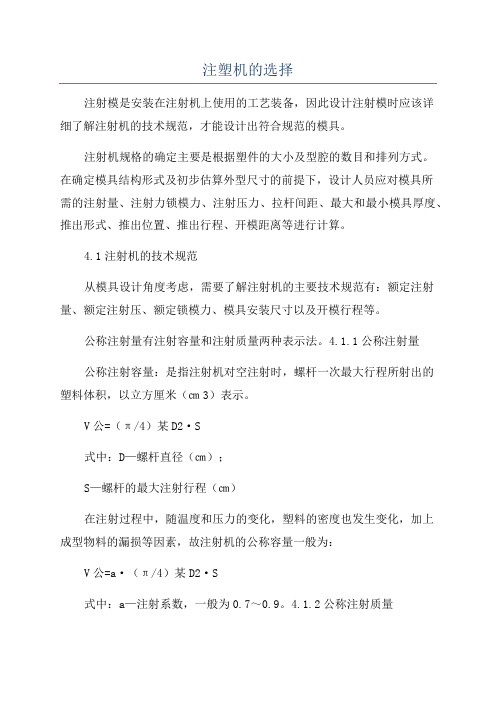

注塑机的选择

注塑机的选择注射模是安装在注射机上使用的工艺装备,因此设计注射模时应该详细了解注射机的技术规范,才能设计出符合规范的模具。

注射机规格的确定主要是根据塑件的大小及型腔的数目和排列方式。

在确定模具结构形式及初步估算外型尺寸的前提下,设计人员应对模具所需的注射量、注射力锁模力、注射压力、拉杆间距、最大和最小模具厚度、推出形式、推出位置、推出行程、开模距离等进行计算。

4.1注射机的技术规范从模具设计角度考虑,需要了解注射机的主要技术规范有:额定注射量、额定注射压、额定锁模力、模具安装尺寸以及开模行程等。

公称注射量有注射容量和注射质量两种表示法。

4.1.1公称注射量公称注射容量:是指注射机对空注射时,螺杆一次最大行程所射出的塑料体积,以立方厘米(㎝3)表示。

V公=(π/4)某D2·S式中:D—螺杆直径(㎝);S—螺杆的最大注射行程(㎝)在注射过程中,随温度和压力的变化,塑料的密度也发生变化,加上成型物料的漏损等因素,故注射机的公称容量一般为:V公=a·(π/4)某D2·S式中:a—注射系数,一般为0.7~0.9。

4.1.2公称注射质量公称注射质量:注射机对空注射时,螺杆作一次最大注射行程所能射出的聚苯乙烯塑料质量。

由于各种塑料的密度及压缩比不同,在使用其他塑料时,实际最大注射量与聚苯乙烯的公称量可进行如下换算:Gma某=G公1f22f1式中:Gma某—实际用塑料时的最大注射量(g);G公—以聚苯乙烯为标准的注射机的公称注射量(g);1—实际用塑料在常温下的密度(g/㎝3);2—ABS在常温下的密度(g/㎝3)(通常为1.05g/㎝3);f1—实际用塑料的体积压缩比,由实验测定;f2—ABS的压缩比,2.5—3.0,在此设计中取3。

4.2注塑过程注射量的计算4.2.1塑件质量、体积的计算通过观察分析只该护罩形状不规范,用一般的方法很难计算出其体积和质量。

现在可先在pro/e中的工具来计算。

第四章注射机选型

第四章注射机的选型4。

1注塑机的简介注射机(又名注塑机)是将热塑性塑料或热固性塑料在加热机筒中经过加热、剪切、压缩、混合和运输作用,熔融塑化并使之均匀化;然后借助于螺杆向塑化好的物料施加压力,迫使高温熔体充入到闭合模具的模腔中,然后经过冷却和固化利用塑料成型模具制成各种形状和尺寸精度的塑料制品的主要成型设备。

注射成型是通过注塑机和模具来实现的。

注射成型机类型和规格很多,分类方法各异,按驱动方式可分为液压和机械驱动两大类;按工作方式分为全自动,半自动和手动;按螺杆类型划分有柱塞式注射机、螺杆式注射机和排气式注射机等;按结构型式可分为立式,卧式和角式类:4.1。

1立式注射机成型机立式注射机的优点是占地面积小,安装或拆卸小型模具很方便,在动模(下模)上安装嵌件时,嵌件不易倾斜或坠落;缺点是制品自模具中推出后不能靠重力下落,需人工取出,这就有碍于全自动操作。

4.1。

2卧式注射机成型机卧式注射机的优点是机体较低,容易操纵和加料,制件顶出后可自动坠落,机床重心较低安装稳定,一般大中型注射机采用这种形式;其缺点是模具安装比较麻烦,嵌件放入模具有倾斜或下落可能,机床占地面积较大.4。

1.3直角式注射成型机角式注射机优点是结构简单,便于自制,适于单件生产中心部位不允许留有浇口痕迹的平面制件;缺点是机械传动无准确可靠的注射和保压压力及锁模力,模具受冲击振动较大。

但是无论那种注塑机,其基本功能有两个:1)加热塑料,使其达到熔化状态;2)对熔融塑料施加高压,使其射出而充满模具型腔.4.2注塑机的结构组成及作用注塑机通常由注射系统、合模系统、液压传达动系统、电气控制系统、润滑系统、加热及冷却系统、安全监测系统等组成图4—1注射机的组成4.2.1注塑系统注射系统的作用:组成注塑机最主要的部分之一是注射系统,一般有3种主要形式即柱塞式、螺杆式、螺杆预塑柱塞注射式。

目前螺杆式是应用最广泛的.其作用是,在注塑机的一个循环中,将一定数量的塑料在规定的时间内加热塑化和均化,在一定的压力和速度下,将熔融塑料通过螺杆注入模具型腔中•注射结束后,对注射到模腔中的熔料保持定型。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第二节注射机的基本参数注射机的主要参数有公称注射量、注射压力、注射速率、塑化能力、锁模力、合模装置的基本尺寸、开合模速度、空循环时间等。

这些参数是设计、制造、购置和使用注射成型机的依据。

一、公称注射量1、定义:公称注射量是指在对空注射的条件下,注射螺杆或柱塞作一次最大注射行程时,注射装置所能达到的最大注射量。

公称注射量在一定程度上反映了注射机的加工能力,标志着能成型的最大塑料制品,因而经常被用来表征机器规格的参数。

2、表示方法注射量一般有两种表示方法,一种是以聚苯乙烯为标准,用注射出熔料的重量(单位克)表示,另一种是用注射出熔料的容积(单位厘米3)表示。

我国注射机系列标准采用后一种表示方法。

3、理论注射量公称注射量即实际最大注射量。

还有一个理论最大注射量,其表达式为Q理=πD2S/4——理论最大注射量(厘米3)式中 Q理D——螺杆或柱塞的直径(厘米)S——螺杆或柱塞的最大行程(厘米)4、公称注射量(即实际最大注射量)的注射量,但是在该式说明,理论上直径为D的螺杆移动S,应当射出 Q理注射时有少部分熔料在压力作用下回流,以及为了保证塑化质量和在注射完毕后保压时补缩的需要,故实际注射量要小于理论注射量,为描述二者的差别,引入公称注射量。

Q公称 =αQ理式中α---注射系数5、注射系数(相当于密炼机的填充系数)影响注射系数的因素很多,如螺杆的结构和参数、注射压力和注射速度、背压的大小、模具的结构和制品的形状以及塑料的特性等。

对采用止回环的螺杆头,注射系数a一般在0.75、0.85之间。

对那些热扩散系数小的塑料,a取小值,反之取大值。

通常多取0.8。

二、注射压力1、定义:注射压力是指注射螺杆或柱塞的端部作用在物料单位面积上的压力。

注射压力是为了克服熔料流经喷嘴、浇道和型腔时的流动阻力,螺杆(或柱塞)对熔料必须施加足够的压力。

注射压力的大小与流动阻力、制品的形状、塑料的性能、塑化方式、塑化温度、模具温度及对制品精度要求等因素有关。

2、计算注射压力的计算如下:P=(D。

/D)2 P。

注式中 P。

——油压(MPa)D。

—--注射油缸内径D ——螺杆(柱塞)外径3、注射压力的选取注射压力的选取很重要。

1)注射压力过高,制品可能产生毛边,脱模困难,影响制品光洁度,使制品产生较大内应力,甚至成为废品,同时还会影响到注射装置及传动系统的设计。

2)注射压力过低,则易产生物料充不满模腔,甚至根本不能成型等现象。

3)注射压力的选取时应考虑的因素:a、熔料的流动性。

流动性的物料选用的注射压力低。

b、塑化方式。

柱塞式注射机比螺杆式注射机注射压力高近1.5倍。

c、喷嘴的孔径和模腔的形状。

喷嘴的孔径大,模腔的形状简单,制品壁较厚,胶料流程短,模温较高,则所需的注射压力较低。

注射压力的大小要根据实际情况选用,如加工粘度低、流动性好的塑料,其注射压力可选用35—55MPa;加工中等粘度的塑料,形状一般,但有一定的精度要求的制品,注射压力可选100—140 MPa;对高粘度工程塑料的注射成型,其注射压力大约选在140—170 MPa范围内。

加工优质精密微型制品时,注射压力可用到230—250 MPa以上。

4、不同直径的螺杆和注射压力的关系为了满足加工不同物料对注射压力的要求。

一般注射机都配备三种不同直径的螺杆和机筒(或用一根螺杆而更换螺杆头)。

采用中间直径的螺杆,其注射压力范围在100~130 MPa;采用大直径的螺杆,注射压力在65—90 MPa范围内;采用小直径的螺杆,其注射压力在120~180 MPa的范围内。

由于注射油缸活塞施加给螺杆的最大推力是一定的,故改变螺杆直径时,便可相应改变注射压力。

不同直径的螺杆和注射压力的关系为Dn / D1= P12/ Pn2式中 D1——第一根螺杆的直径(一般指中间螺杆即加工聚苯乙烯的螺杆的直径),(毫米)P1——第一根螺杆的注射压力,(MPa)Pn——所换用螺杆取用的注射压力,(MPa )Dn——所换用螺杆的直径,(毫米)三、注射时间(注射速率、注射速度)1、定义:注射时间是指注射螺杆或柱塞往模腔内注射最大容量的物料时所需要的最短时间。

注射速率是表示单位时间内从喷嘴射出的熔料量。

注射速度时表示注射螺杆或柱塞的移动速度。

注射时间、注射速率或或注射速度三者是一致的。

注射时间短,则注射速率或或注射速度快。

所谓注射速率、注射速度、注射时间可用下面二式定义:q注= Q公/t注; V注= S/ t注式中 q注——注射速率(厘米/秒)Q公——公称注射量(厘米)t注——注射时间(秒)V注——注射速度(毫米/秒)S——注射行程。

即螺杆移动距离,(毫米)可见,注射速率是将公称注射量的熔料在注射时间内注射出去,单位时间内所达到的体积流率。

注射速度是指螺杆或柱塞的移动速度;而注射时间.即螺杆(或柱塞)射出一次公称注射量所需要的时间。

2、注射速率或注射速度或注射时间的选定注射速率或注射速度或注射时间的选定很重要,直接影响到制品的质量和生产率。

1、注射速率过低(即注射时间过长),制品易形成冷接缝,不易充满复杂的模腔。

2、注射速率过高,熔料高速流经喷嘴时,易产生大量的摩擦热,使物料发生热解和变色,模腔中的空气由于被急剧压缩产生热量,在排气口处有可能出现制品烧伤现象。

合理地提高注射速率,能缩短生产周期,减少制品的尺寸公差,能在较低的模温下顺利地获得优良的制品,特别是在成型薄壁、长流程制品及低发泡制品时采用高的注射速率,能获得优良的制品。

因此目前有提高注射速率的趋势。

1000厘米3以下的中小型螺杆式注射机注射时间通常在3—5秒,大型或超大型注射机也很少超过10秒。

一般说来,注射速率应根据工艺要求、塑料的性能、制品的形状及壁厚、浇口设计以及模具的冷却情况来选定。

为了提高注射制件的质量,尤其对形状复杂制品的成型,近年来发展了变速注射,即注射速度是变化的。

其变化规律根据制件的结构形状和塑料的性能决定。

四、螺杆直径和注射行程注射机的一次注射量由螺杆直径D和注射行程S所决定,而S值与D值之间应保持一定比例。

K=S/Dk称为比例系数。

k值过大,使螺杆的有效长度缩短,影响塑化能力和质量;k值过小,为保证达到同样的注射容积,势必要增大D值,这将会导致塑化部件变得庞大。

一般k值的范围为1~3。

螺杆直径D可由下式求得:D=(4V/ aπk )1/3式中 V——最大注射容积,厘米3;a——注射系数。

五、塑化能力1、定义:塑化能力是指单位时间内所能塑化的物料量。

显然,注射机的塑化装置应该在规定的时间内,保证能够提供足够量的塑化均匀的熔料。

2、塑化能力与成型周期:塑化能力应与注射机的整个成型周期配合协调,若塑化能力高而机器的空循环时间太长,则不能发挥塑化装置的能力,反之,则会加长成型周期。

目前注射机的塑化能力有了较大的提高。

3、计算:由挤出理论知,提高螺杆转速、增大驱动功率、改进螺杆的结构型式等都可以提高塑化能力和改进塑化质量。

1)理论公式螺杆预塑式塑化装置的塑化能力,可用挤出理论中所介绍的熔体输送理论的计算公式,计算出注射机的塑化能力。

2)经验公式Q=3.6W/T其中 Q—塑化能力,千克/小时W—实际注射量,克T—塑化时间(一个生产周期内)六、注射功及注射功率机器在实际使用过程中,能否将一定量的熔料注满模腔,主要取决于注射压力和注射速度,即决定于充模时机器作功能力的大小。

注射功及其注射功率即作为表示机器注射能力大小的一顶指标。

注射功为油缸注射总力与行程的积,即Ai =рi•Fs•S注射功率为油缸注射总力与注射速度的积,即为Ni =рi• Fs•υi式中 Ni——注射功率(kw)Fs---机筒内孔截面(cm2)рi——注射压力(MPa)υi——注射速度(cm/s)qi——注射速率(cm3/s)注射功率大,有利于缩短成型周期,消除充模不足,改善制品外观质量,提高制品精度。

随着注射压力和注射速度的提高,近来注射功率也有了较大的提高。

因注射时间短,机器的油泵电动机允许作瞬时超载,故机器的注射功率一般均大于油泵电动机的额定功率。

对于油泵直接驱动的油路,注射功率即为注射时的工作负载,也是电动机的最大负载。

油泵电动机功率大约是注射功率的70~80%。

七、锁模力(合模力)1、定义锁模力是指注射机的合模机构对模具所能施加的最大夹紧力。

在此力的作用下。

模具不应被熔融的塑料所顶开。

锁模力同公称注射量一样,也在一定程度上反映出机器所能塑制制品的大小,是一个重要参数,所以有的国家采用最大锁模力作为注射机的规格标称。

2、计算:为使注射时模具不被熔融的物料顶开,则锁模力应为F >KPA式中 F ——锁模力P ——注射压力或物料再模腔内的平均压力(MPa )A ——制品在模具分型面上的投影面积K ——考虑到压力损失的折算系数。

橡胶一般在1.1—1.25之间选取,塑料一般在0.4—0.7之间选取,对粘度小的取大值,对粘度大的取小值:模具温度高时取大值,模具温度低时取小值。

3、减少锁模力采取如下措施可以减少锁模力:1)改进了注射螺杆的结构设计从而提高了塑化质量;2)对注射量施行了精确控制;3)提高了注射速度并对其实现了程序控制;(变速注射)4)改进了合模装置;5)提高了螺杆和模具的制造精度和光洁度等。

(减少流动阻力)近年来国外注射机的锁模力有普遍降低的趋势。

八、合模装置的基本尺寸合模装置的基本尺寸包括模板尺寸、拉杆空间、模板间最大开距、动模板的行程、模具最大厚度与最小厚度等。

这些参数规定了机器所加工制品使用的模具尺寸范围,亦是衡量合模装置好坏的参数。

(一)模板尺寸及拉杆间距模板尺寸(H ×V)和拉杆有效间距(H 0×V 0)如图所示。

显然这两个尺寸都涉及到所用模具的大小。

因此,模板尺寸及拉杆间距应满足机器规格范围内常用模具尺寸的要求。

模板面积(H×V) 大约是拉杆有效面积(H0×V)的2.5倍。

目前有增大模板面积的趋势(特别是中小型机器)。

以适应加工投影面积较大的制品及自动化模具的安装要求。

(二)模板间最大开距模板间最大开距是指定模板与动模板之间能达到的最大距离(包括调模行程在内),为使成型后的制品顺利取出,模板最大开距L一般为成型制品最大高度h的3—4倍。

据统计模板最大开距L与公称注射量Q常有如下关系:L=125 Q1/3式中 Q为公称注射量,单位厘米 3 ,L单位为厘米。

图4-5 模板间最大开距l--动模板;2--阳模;3--制件;4--阴模;5--定模板(三)动模板行程动模板行程是指动模板行程的最大值。

一般用 S表示(见图4-5)。

为了便于取出制品。

S一般大于制品最大高度h的两倍,即S>2 h为了减少机械磨损和动力消耗。

成型时尽量使用最短的模板行程。

(四)模具最小厚度与最大厚度模具最小厚度δmin和模具最大厚度δmax系指动模板闭合后,达到规定锁模力时动模板和定模板间的最小和最大距离。