基于ANSYS Workbench的车架结构有限元分析及拓扑优化技术研究共3篇

拓扑优化简介及在ansys软件中的实现

经常出现多孔材料、棋盘格现象、网格依赖性和局部极值问

题等数值计算问题

ANSYS TRAINING

拓扑优化概述

依赖于单元的伪密度来决定材料 去留,0 (去掉) 、1 (保留)

可用来解决以下问题:

(1) 体积约束下的最大刚度设计:以柔顺度为目标函数,体积为 约束函数;

(2) 刚度约束下的最小体积优化:以体积为目标函数,刚度为约 束函数;

节点集合的建立

ANSYS TRAINING

实例讲解

6.求解

(1)指定体积减少量

Topological Opt > -Set Up- Basic Opt

(2)开始优化

Topological Opt > Run (输入迭代数)

7.查看求解结果

• General Post Proc > Plot Results > Contour Plot > Nodal Solu Nodal Solution > Topological Optimization Densities • Topological Opt >Plot Densities

TYPE 1 elements

基于ANSYS软件的支架强度有限元分析报告

基于ANSYS软件的支架强度有限元分析报告一、概述本次大作业主要利用ANSYS软件对支架的应力和应变进行分析,计算出支架的最大应力和应变。

然后与实际情况进行比较,证明分析的正确性,从而为支架的优化分析提供了充分的理论依据,并且通过对ANSYS软件的实际操作深刻体会有限元分析方法的基本思想,对有限元分析方法的实际应用有一个大致的认识。

二、问题分析如图1所示的支架由3mm钢板折弯而成。

该支架的h2一侧为固定支撑,顶部平面承受书本重物载荷,重物重量为500N。

材料的杨氏模量为2E11Pa,泊松比为0.3,密度7850kg/m3。

图1 支架a b h1 h2 w数据80 40 15 40 15三、有限元建模支架由钢板折弯而成,厚度尺寸相对长度和宽度尺寸来说很小,所以在ansys中采用面体单元进行模拟,在Workbench中的单元设置为shell181,材料即为结构钢材料,其弹性模量为2.1e11Pa,泊松比为0.3,密度为7850kg/m^3图2 材料属性双击Geometry进入几何模型建立模块,首先设置单位为mm。

以XY平面为为基准建立如下草绘面。

图3 草绘面1再以此草绘面生成面体,通过概念建模的方式实现。

图4 生成面体对上面面体的长边进行拉伸,拉伸方向为垂直向外,拉伸15mm图5 拉伸成面体对相交区域进行倒角,倒角半径为3图6 最终几何模型双击model进行分析界面进行网格划分,首先定义面体厚度为1mm图7 面体厚度随后进行网格划分,设置网格尺寸为5mm,采用全四边形网格划分方法,同时在倒角位置采用Mapped Face sizing功能映射网格,保证网格过度平滑。

图8 有限元网格模型检查网格质量,Workbench中网格质量柱状分布图如下所示,最差的都大于0.6,网格质量平均值为0.84,可见网格质量很好,满足计算精度图9 网格质量检查添加载荷,如10所示支架h2一侧为固定支撑,采用Fix Support固定方式实现,顶部平面承受500N的均布力,采用Force实现,如下图所示图10 载荷加载四、有限元计算结果(1)位移变化,如图12所示,结果最大变形为0.17mm,发生在左侧边角区域,刚好为载荷加载边缘处,也为结构刚度最为薄弱区域图12 位移云图(2)等效应力计算结果,如图3所示,最大等效应力为213MPa,发生在右侧倒角区域,该处为约束边缘处,由于约束会引起较大的应力集中,所以在实际情况下应该加大此处的倒角过度,减缓应力集中现象。

(完整版)ANSYS拓扑优化原理讲解及实例操作

拓扑优化是指形状优化,有时也称为外型优化。

拓扑优化的目标是寻找承受单载荷或多载荷的物体的最正确材料分配方案。

这种方案在拓扑优化中表现为“最大刚度〞设计。

与传统的优化设计不同的是,拓扑优化不需要给出参数和优化变量的定义。

目标函数、状态变量和设计变量〔参见“优化设计〞一章〕都是预定义好的。

用户只需要给出结构的参数〔材料特性、模型、载荷等〕和要省去的材料百分比。

给每个有限元的单元赋予内部伪密度来实现。

这些伪密度用PLNSOL,TOPO命令来绘出。

拓扑优化的目标——目标函数——是在满足结构的约束〔V〕情况下减少结构的变形能。

减小结构的变形能相当于提高结构的刚度。

这个技术通过使用设计变量。

结构拓扑优化的根本思想是将寻求结构的最优拓扑问题转化为在给定的设计区域内寻求最优材料分布的问题。

通过拓扑优化分析,设计人员可以全面了解产品的结构和功能特征,可以有针对性地对总体结构和具体结构进行设计。

特别在产品设计初期,仅凭经验和想象进行零部件的设计是不够的。

只有在适当的约束条件下,充分利用拓扑优化技术进行分析,并结合丰富的设计经验,才能设计出满足最正确技术条件和工艺条件的产品。

连续体结构拓扑优化的最大优点是能在不知道结构拓扑形状的前提下,根据边界条件和载荷条件确定出较合理的结构形式,它不涉及具体结构尺寸设计,但可以提出最正确设计方案。

拓扑优化技术可以为设计人员提供全新的设计和最优的材料分布方案。

拓扑优化基于概念设计的思想,作为结果的设计空间需要被反应给设计人员并做出适当的修改。

最优的设计往往比概念设计的方案结构更轻,而性能更佳。

经过设计人员修改正的设计方案可以再经过形状和尺寸优化得到更好的方案。

5.1.2优化拓扑的数学模型优化拓扑的数学解释可以转换为寻求最优解的过程,对于他的描述是:给定系统描述和目标函数,选取一组设计变量及其范围,求设计变量的值,使得目标函数最小〔或者最大〕。

一种典型的数学表达式为:&g1x,x,v&g2x,x,vminfx,v式中,x-系统的状态变量;g1、g2-一等式和不等式的结束方程;fx,v-目标函数;-设计变量。

基于ANSYS Workbench的某卡车车架轻量化设计

基于ANSYS Workbench的某卡车车架轻量化设计作者:黄立君万明军高志刚来源:《科技风》2021年第19期關键词:轻量化设计;有限元分析;卡车车架;静力分析车架作为车辆的主要承载部件,一直以来是车辆轻量化的主要目标之一。

但在车辆行驶过程中车架受力十分复杂,在经过轻量化设计之后必须保证其仍然具有足够的强度以及刚度。

王霄峰等人介绍了车架的具体理论与设计方法,如车架性能、参数设定、刚度强度的运算方式及载荷的确定等,为车架的设计提供了最基本的研究方案。

近年来由于对节能减排的要求越来越高,不少学者对汽车轻量化进行研究。

马迅、盛勇以车架总体积最小为目标函数对车架进行弯曲、扭转刚度和一阶扭转频率等综合性能方面优化,减重12.5%。

杜发荣利用HyperWorks软件对高速发动机活塞进行拓扑优化,在满足活塞裙部变形稳定性的条件下,减重30%。

盛建、戴作强对纯电动客车车架进行参数优化及静力学分析,表面在保证车架整体性能的前提下,车架质量降低5%,力学性能得到较大程度提升。

于志新、曹全德对车架进行自由模态分析和静力分析基础上对车架进行尺寸优化,使得车架结构性能明提高,刚度提高8%。

本文利用AN-SYS Workbench对某卡车车架进行静态分析,根据分析结果对车架进行拓扑优化减少车架重量的同时仍然使得车架满足强度与刚度的要求。

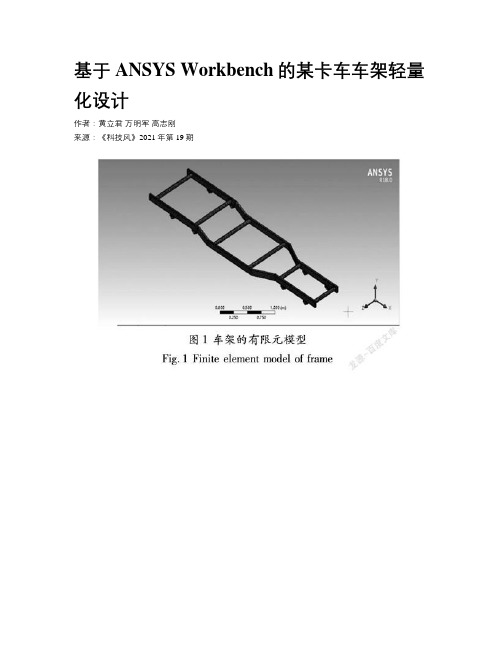

1车架有限元模型的建立本文以某卡车的车架为研究对象,该卡车的车架为边梁式车架,用SolidWorks建立车架的三维模型,三维模型建立过程中忽略圆角和小孔特征以及不重要区域和细小结构,其余部分对车架进行1:1建模,将建立好的三维模型导入到ANSYS Workbench中建立车架的有限元模型,如图1所示。

该车架全长4050mm,车架第1根横梁与第2根横梁相距895mm,第2根横梁与第3根横梁相距600mm,第3根横梁与第4根横梁相距880mm,第4根横梁与第5根横梁水平间距为490mm,第5根横梁与第6根横梁相距1010mm,车架前段宽400mm,尾端宽1000mm。

基于ANSYS的叉车外门架结构有限元分析

基于ANSYS的叉车外门架结构有限元分析文章建立了某型号2.5T叉车门架的三维模型,分析外门架的工作状态以及受力情况,并导入Ansys-workbench有限元分析软件,经过分析得出最不利工况下门架的应力、位移等详细数据,为叉车外门架的设计提供了科学有力的依据。

标签:叉车;外门架;有限元分析叉车是现在人们常用的搬运设备之一,是成件托盘货物过程中进行装卸、堆垛和短距离运输以及重物搬运作业的常用搬运车辆。

它广泛应用于港口、车站、机场、货场、工厂车间、仓库、流通中心以及配送中心等,并可进入船舱、车厢和集装箱内进行托盘货物的装卸、搬运作业,是托盘运输、集装箱运输中必不可少的设备。

叉车的门架属于工作装置的一部分,主要包括外门架、内门架、货叉和叉架等。

文章利用有限元分析软件Ansys-workbench对2.5T叉车的外门架进行分析,为叉车外门架结构的合理设计提供依据,同时达到缩短设计周期,提高供货质量的目的。

1 门架系统的结构分析叉车的门架系统由门架、链条、叉架、货叉、门架滚轮、液压缸等部件组成。

叉车门架为伸缩式的框架结构,通过外门架尾部铰接在车轴或车架上,依靠倾斜液压缸实现前后倾斜,以便于装卸货物以及带货运行。

内外门架是垂直起升系统的立柱,主要承受弯曲载荷;货叉架又被称为滑架,用于悬挂货叉或者其他的叉车属具;货叉即是直接承载货物的部分,一般装有两个,其间距可以在货叉架上调整。

起升液压缸带动链条传动使货叉架沿内门架升降,从而带动货叉的完成升降运动,达到升降载荷的目的。

内门架滑轮贴附在外门架内,以外门架内槽为导轨完成上下运动,把货物举升到较高的位置,完成货物的堆放。

由此看来外门架是叉车的主要受力部件,外门架的设计对叉车的性能产生很大的影响。

2 叉车外门架有限元模型的建立2.1 外门架的三维造型一般来说,建立有限元模型的原则是既能体现被分析结构的力学性能,又要尽量地使模型简化。

文章采用三维建模软件SolidWorks进行实体建模,如图1所示。

基于ANSYS workbench的汽车传动轴有限元分析和优化设计

基于ANSYS workbench的汽车传动轴有限元分析和优化设计使用ANSYS Workbench进行汽车传动轴的有限元分析和优化设计是一种常见的方法。

以下是基于ANSYS Workbench的汽车传动轴有限元分析和优化设计的一般步骤:1.创建几何模型:使用CAD软件创建传动轴的几何模型,并将其导入到ANSYS Workbench中。

确保几何模型准确、完整,并符合设计要求。

2.网格划分:对传动轴几何模型进行网格划分,将其划分为离散的单元。

选择合适的网格划分方法和单元类型,以确保模型的准确性和计算效率。

3.材料属性定义:定义传动轴所使用的材料的力学性质,如弹性模量、泊松比、密度等。

确保选择适当的材料模型,以准确模拟材料的行为。

4.载荷和约束定义:定义施加在传动轴上的载荷,如扭矩、轴向力等。

同时,定义约束条件,如固定轴承端点、自由转动等。

5.设置分析类型和求解器:根据实际情况选择适当的分析类型,如静态、动态、模态等。

配置求解器设置,选择合适的求解器类型和参数。

6.进行有限元分析:运行有限元分析,计算传动轴的应力、变形和振动等。

根据分析结果,评估传动轴的性能和强度。

7.优化设计:根据有限元分析的结果,对传动轴的结构进行优化设计。

通过调整传动轴的几何形状、材料或其他参数,以提高其性能。

8.重新进行有限元分析:对优化后的设计进行再次有限元分析,以验证优化结果。

如果需要,可以多次进行重复优化和分析的步骤。

9.结果评估和优化验证:评估优化结果的有效性,并验证传动轴在实际工况下的性能。

根据需求进行修正和改进。

请注意,基于ANSYS Workbench的有限元分析和优化设计需要一定的专业知识和技能。

基于ANSYS的自行车车架结构有限元分析

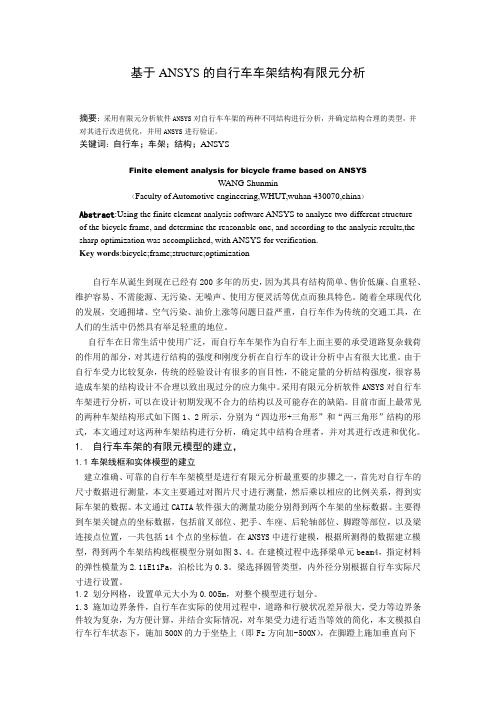

基于ANSYS的自行车车架结构有限元分析摘要:采用有限元分析软件ANSYS对自行车车架的两种不同结构进行分析,并确定结构合理的类型,并对其进行改进优化,并用ANSYS进行验证。

关键词:自行车;车架;结构;ANSYSFinite element analysis for bicycle frame based on ANSYSWANG Shunmin(Faculty of Automotive engineering,WHUT,wuhan 430070,china)Abstract:Using the finite element analysis software ANSYS to analyze two different structureof the bicycle frame, and determine the reasonable one, and according to the analysis results,the sharp optimization was accomplished, with ANSYS for verification.Key words:bicycle;frame;structure;optimization自行车从诞生到现在已经有200多年的历史,因为其具有结构简单、售价低廉、自重轻、维护容易、不需能源、无污染、无噪声、使用方便灵活等优点而独具特色。

随着全球现代化的发展,交通拥堵、空气污染、油价上涨等问题日益严重,自行车作为传统的交通工具,在人们的生活中仍然具有举足轻重的地位。

自行车在日常生活中使用广泛,而自行车车架作为自行车上面主要的承受道路复杂载荷的作用的部分,对其进行结构的强度和刚度分析在自行车的设计分析中占有很大比重。

由于自行车受力比较复杂,传统的经验设计有很多的盲目性,不能定量的分析结构强度,很容易造成车架的结构设计不合理以致出现过分的应力集中。

基于ANSYS的车架有限元分析

基于ANSYS的车架有限元分析智淑亚;许牧天;李继秋【摘要】以某型油罐车车架为研究对象,首先利用CATIA建立车架的几何模型,并导入ANSYS中建立其有限元分析模型,然后对车架模型进行弯曲、扭转和紧急制动三种典型工况下的静态分析,以保证车架满足刚度要求;进一步对车架进行拓扑结构优化分析与设计,根据分析结果对车架结构进行改进设计,以实现轻量化,通过对改进后的车架进行静态分析,结果表明,轻量化的车架仍满足刚度要求.【期刊名称】《金陵科技学院学报》【年(卷),期】2019(035)002【总页数】5页(P1-5)【关键词】车架;刚度;静态分析;轻量化【作者】智淑亚;许牧天;李继秋【作者单位】金陵科技学院机电工程学院,江苏南京211169;金陵科技学院机电工程学院,江苏南京211169;金陵科技学院机电工程学院,江苏南京211169【正文语种】中文【中图分类】U463.33油罐车作为一种特殊的货车,其车架是底盘中的重要承载部件,是几乎所有零部件及货物的载体,要求具有足够的强度和刚度,而车架重量直接影响车辆的油耗,因此,车架轻量化十分重要[1-2]。

本文利用有限元法对某型油罐车车架进行静态分析,同时,为了进一步减小质量,对车架拓扑结构进行轻量化设计,得到满足刚度要求的轻量化车架。

1 汽车车架的刚度及评价指标图1 汽车车架弯曲刚度计算简化示意图车架整体刚度包括扭转刚度和弯曲刚度,其弯曲刚度是指使汽车车架变形单位挠度受到的载荷,或载荷与其所引起的车架最大挠度之比。

一般在弯曲工况下,采用车架的最大挠度值来评价其整体弯曲刚度。

这里假设车架为一具有均匀弯曲刚度的简支梁,在中间施加一集中力F,如图1所示。

通过实验可测得该车架在实际情况下的最大挠度,即可算出该车架的弯曲刚度。

车架弯曲刚度为(1)式中:F—集中力(N);a—轴距(m);CB—弯曲刚度(N·m-1);f—垂直挠度(m)。

车架采用设计厚度为15 mm的B550L槽型钢板焊接而成,其挠度值不应超过相应设计值的1.5倍,即该车架的最大许用挠度值为22.5 mm。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于ANSYS Workbench的车架结构有限元分析及拓扑优化技术研究共3篇基于ANSYS Workbench的车架结构有限元分析及拓扑优化技术研究1基于ANSYS Workbench的车架结构有限元分析及拓扑优化技术研究随着汽车行业的快速发展,越来越多的汽车制造商在车辆设计中使用有限元分析技术来优化其设计。

车架结构作为汽车的基础组件,其性能直接影响整个车辆的安全性和稳定性。

因此,基于ANSYS Workbench的车架结构有限元分析及拓扑优化技术研究成为了汽车行业的热点问题。

首先,对车架结构进行有限元分析。

有限元分析是一种基于数值计算的工程分析方法,通过对车架结构进行建模、分析,可以预测车架在受力情况下的变形和应力分布,为车架结构的设计优化提供依据。

在分析过程中,需要考虑到汽车运行时架构所受的各种载荷,如重载、碰撞、悬挂等,并基于此建立合理的有限元模型,以获取准确的分析结果。

其次,在有限元分析的基础上,进行车架结构的拓扑优化。

拓扑优化是一种通过对物体表面进行材料、几何形状和边界条件的优化来减小物体质量而不牺牲其刚度或强度的过程。

在车架结构的拓扑优化中,需要变化车架结构的拓扑形状和尺寸,以达到最优的结构几何形状,并在不降低其强度和刚度的情况下降低其重量。

这些优化参数将被输入到有限元模型中,以验证优化方案的准确性和可行性。

最后,结合有限元分析和拓扑优化技术,开展实验研究。

实验研究是验证车架结构有限元分析和拓扑优化方案可行性的关键步骤。

通过对车架结构进行真实场景的测试和检验,可以检验分析结果和优化方案的准确性与可靠性,并对分析程序和拓扑优化技术进行改进和优化。

综上所述,基于ANSYS Workbench的车架结构有限元分析和拓扑优化技术研究是目前汽车设计领域的热点问题。

这种技术的模拟和验证可以为车辆制造商提供更加精确、高效和经济的汽车设计方案,同时也可以促进汽车行业的发展和进步综合以上研究,基于ANSYS Workbench的车架结构有限元分析和拓扑优化技术是一种可行的方法。

这种技术可以在不降低强度和刚度的情况下,降低车架结构的重量,从而提高汽车的燃油效率和安全性。

此外,该技术还可以为汽车设计提供更加高效、经济和可靠的方式,并对汽车行业的发展和进步做出贡献。

然而,该技术的实用性还需要进一步探索和改进,以更好地满足不断增长的汽车市场需求基于ANSYS Workbench的车架结构有限元分析及拓扑优化技术研究2基于ANSYS Workbench的车架结构有限元分析及拓扑优化技术研究摘要:本文研究了基于ANSYS Workbench的车架结构有限元分析及拓扑优化技术。

首先,对车架结构进行建模和网格划分,然后进行有限元分析,得到应力分布和变形情况。

接着,使用拓扑优化技术进行结构优化,通过删除不必要的材料和加强关键部位,提高了结构的强度和刚度,并减轻了结构的重量。

最后得到了经过优化的车架结构。

研究结果表明,基于ANSYS Workbench的车架结构有限元分析及拓扑优化技术可以有效地提高结构的强度和刚度,减轻结构重量,提高汽车性能。

关键词:ANSYS Workbench;车架结构;有限元分析;拓扑优化;结构优化一、引言车架结构是汽车重要的构件之一,它的强度和刚度对整个汽车的安全性和行驶性能有着至关重要的影响。

为了提高汽车性能,许多汽车制造企业开始采用有限元分析和拓扑优化技术来进行车架结构设计和优化。

有限元分析可以获得车架结构应力分布和变形情况,拓扑优化则可以通过改变车架结构形状和材料分布来提高其强度和刚度,减轻结构重量,提高汽车性能。

ANSYS Workbench是一款功能强大的有限元分析软件,它可以进行车架结构建模、网格划分、有限元分析和拓扑优化。

本文以车架结构为对象,研究在ANSYS Workbench下进行有限元分析和拓扑优化的方法和技术。

二、建模和有限元分析(一)建模首先需要根据车架实际情况进行建模,主要包括前、后悬挂部位的支撑结构、车头纵梁、底大梁等。

由于车架结构较为复杂,因此需进行简化处理。

例如,在建模时可以通过将车架结构分解为多个简单的几何形状来模拟车架结构的形状和材料分布。

建模时需考虑因素包括车辆尺寸、外形、载荷等因素。

建立好车架结构之后需要进行网格划分,将车架结构离散化为有限元素。

网格划分的精细度对于有限元分析结果的准确性和稳定性有着重要影响。

(二)有限元分析完成了建模和网格划分后,将车架结构导入ANSYS Workbench中进行有限元分析。

在有限元分析中,需设置材料参数、加载条件、边界条件等。

通过有限元分析,可以得到车架结构的应力分布和变形情况,进而了解车架结构的强度和刚度。

三、拓扑优化技术(一)拓扑优化原理拓扑优化技术是一种基于材料的优化方法,其原理是通过对材料分布进行优化来提高结构的强度和刚度,从而减轻结构重量。

拓扑优化过程中,首先将材料分布进行离散化,然后通过删减不必要的材料和加强关键部位来实现结构的优化。

拓扑优化技术不仅可以用于车架结构的设计和优化,还可以用于飞机、桥梁、电子器件等领域的结构设计和优化。

(二)拓扑优化步骤拓扑优化包括如下步骤:1.将原始结构进行离散化,得到“网格单元”;2.通过设置优化目标和限制条件(如最小重量或最大刚度),进行拓扑优化;3.用拓扑优化产生的新的材料分布方案重构材料;4.将新的材料分布方案作为输入进行有限元分析;5.判断是否满足设计要求,如不满足,返回步骤1,重复迭代。

(三)拓扑优化实例以某种轿车为例,进行拓扑优化操作。

在原始结构上进行拓扑优化操作,将得到如图1所示的新的材料分布方案。

可以看到,在新的材料分布方案中,删减了一些不必要的材料,加强了关键部位的材料,从而实现了结构优化。

通过将新的材料分布方案作为输入进行有限元分析,可以获得经过优化的车架结构的应力分布和变形情况,如图2所示。

四、结论本文对基于ANSYS Workbench的车架结构有限元分析及拓扑优化技术进行了研究。

首先,对车架结构进行建模和网格划分,然后进行有限元分析,得到应力分布和变形情况。

接着,使用拓扑优化技术进行结构优化,并减轻了结构的重量,最后得到了经过优化的车架结构。

研究结果表明,基于ANSYS Workbench的车架结构有限元分析及拓扑优化技术可以有效地提高结构的强度和刚度,减轻结构重量,提高汽车性能,具有广阔的应用前景本文研究了基于ANSYS Workbench的车架结构有限元分析及拓扑优化技术,通过建模和网格划分,进行有限元分析,得到应力分布和变形情况,并使用拓扑优化技术进行结构优化,减轻了结构的重量,最终得到了经过优化的车架结构。

研究结果表明,该技术能够有效地提高结构的强度和刚度,减轻结构重量,提高汽车性能,具有广阔的应用前景基于ANSYS Workbench的车架结构有限元分析及拓扑优化技术研究3基于ANSYS Workbench的车架结构有限元分析及拓扑优化技术研究现代汽车结构设计中,车架结构是一个至关重要的组成部分,它对整个汽车的性能、安全性和舒适度都有着直接的影响。

在车架结构设计中,结构的重量、强度、刚度和振动等多个因素都需要考虑。

因此,通过有限元分析技术对车架结构进行设计优化是非常必要的。

本文基于ANSYS Workbench软件平台,对车架结构进行有限元分析并进行拓扑优化研究。

首先,利用三维CAD软件构建车架的数学模型,再将模型导入ANSYS Workbench中进行网格化处理。

之后,采用ANSYS Workbench的有限元分析功能,对车架结构进行承载能力、角加速度和应力等多项分析。

通过分析得到的结果,对车架结构进行优化设计,以达到最好的性能指标,并提高车架的刚性和强度。

在进行优化设计时,本文采用拓扑优化技术。

拓扑优化是对结构形状进行优化设计的一种方法。

它通过对结构拓扑或布局进行优化,来改进结构的性能。

在本文中,采用拓扑优化技术来优化车架结构。

首先,利用已有模型并进行网格化处理。

再选取材料,并设定优化目标。

通过添加设计限制条件,如最小材料厚度、最大位移、和应力等,来构建拓扑优化模型。

最后,通过模拟和转换过程,得到新的车架结构模型,然后导入到ANSYS Workbench中进行有限元分析和优化设计,以达到最终的优化效果。

拓扑优化技术具有很多优点。

首先,它可以通过优化来减轻结构的重量,节省生产成本。

其次,它可以通过分析结构材料的分布和优化结构布局,来达到最优的支撑能力,提高结构刚度和强度。

此外,拓扑优化技术也可以在提高结构刚度和强度的同时,确保结构的安全性能,预测结构的疲劳寿命,并优化产品寿命。

本文利用ANSYS Workbench进行车架结构的有限元分析和拓扑优化研究,实现了结构的性能提升和优化。

结论表明,通过采用ANSYS Workbench的有限元分析功能和拓扑优化技术,可以对车架结构进行快速模拟和优化,提高结构的刚性、强度和稳定性,同时减少产品生产成本。

本研究对汽车行业的结构设计和优化具有重大的意义和价值本研究利用拓扑优化技术和ANSYS Workbench进行车架结构的优化设计研究,提高了结构的刚性、强度和稳定性,同时减少了生产成本。

通过对结构进行有限元分析,预测了车架结构的疲劳寿命和优化产品寿命。

该研究对汽车行业的结构设计和优化具有重要意义和价值,为相关领域的研究提供了一定的参考和借鉴价值。