塑料管材挤出模具设计精编版

挤出成型工艺及模具设计_课件

二、挤出成型机头概述

1. 挤出机头的作用 使熔融塑料由螺旋运动变为直线运动; 产生必要的成型压力,保证制品密实; 使塑料通过机头得到进一步塑化; 通过机头口模以获得截面形状相同、连续的塑料制品。

10

2. 机头的分类

按机头的几何形状分类 圆环机头:管材机头、棒材机头、造粒机头等 平板状机头:平模机头、板材机头、异型材机头等

内装置电热器时导入导线。

38

2. 管材的定径和冷却

为了使管材获得较低的表面粗糙值、准确的尺寸和几何 形状,管材离开口模时,必须立即进行定径和冷却,由定 径套来完成。

有两种方法: ❖ 外径定型 ❖ 内径定型

我国塑料管材标 准大多规定外径为基 本尺寸,故国内较常 用外径定型法。

39

(1)外径定型 适用于管材外径尺寸精度要求高、外表面粗糙度要求低的

按机头进出料方向分类 水平直通式机头 直角式机头

按机头的用途分类 吹膜机头、管材机头、板材机头、棒材机头、异型材 机 头等。

11

3.挤出机头的组成(以直通式管材机头为例)

口模 芯棒 分流器和分流器支架 机头体 过滤网和过滤板 连接部分 定径套

12

① 口模和芯棒 ② 挤出模的主要成型零件,口模用来成型塑件的外表

41

(2)内径定型

通过定径套内的循环水冷却定型 特点:保证管材内孔圆度,操作方便;宜用于直角式挤管机头

和旁侧式挤管机头。

适用:内径尺寸要求准确、圆度要求高的情况。

1-管材 2-定径芯模 3-芯棒 4-回水流道

5-进水管 6-排水管 7-进水嘴

42

定径芯长度:与管材壁厚及牵引速度有关,一般取80~ 300mm,牵引速度和壁厚大时,取大值。反之,取小值。 定径芯直径:一般比管材内径直径大2%~4%,始端比终端 直径大,锥度为0.6:100~1.0:100。

挤出管材模具设计教程

挤出管材模具设计教程简介挤出管材模具是在挤出工艺中常用的一种模具,用于制造各种类型和尺寸的管材。

本教程将介绍挤出管材模具的设计流程、关键要素以及注意事项,以帮助读者了解和掌握挤出管材模具设计的基本知识。

设计流程挤出管材模具的设计流程可分为以下几个步骤:1.确定管材规格:首先需确定所需生产的管材的规格,包括直径、壁厚等。

这有助于确定模具的尺寸和形状。

2.材料选择:根据管材的特性和要求,选择适合的模具材料。

通常情况下,模具材料需要具有高硬度、耐磨性和耐腐蚀性。

3.模具设计:基于管材规格和材料选择,进行具体模具的设计。

模具的设计需要考虑到多个方面,包括模具结构、内部流道设计、冷却方式等。

4.加工和装配:根据设计图纸进行模具的加工和部件的装配。

加工过程需要精确控制尺寸和形状,保证模具的准确性和稳定性。

5.试产和调试:将装配好的模具与挤出设备配合使用,进行试产和调试。

通过试产,可以测试模具的性能和管材的质量,并进行必要的调整和优化。

关键要素在挤出管材模具设计过程中,有几个关键的要素需要特别注意:内部流道设计是模具设计中最重要的部分之一。

内部流道需要确保材料的均匀挤出,并且保证管材的尺寸和形状的准确性。

要注意内部流道的结构设计,避免死角和堵塞。

2. 冷却方式冷却方式对于管材的质量和生产效率有重要影响。

在模具设计中,需要合理布置冷却水路,确保模具表面的均匀冷却,避免过热和变形。

3. 模具材料选择模具材料的选择对于模具的使用寿命和管材的质量有重要影响。

通常情况下,选择具有高硬度、耐磨性和耐腐蚀性的合金钢或特殊合金材料。

模具的结构设计需要考虑到方便拆卸和维护。

合理的结构设计可以提高模具的使用寿命,并方便清洗和更换部件。

注意事项在挤出管材模具设计过程中,还需要注意以下几个事项:1. 与挤出设备的配合模具设计需要与挤出设备的配合,确保模具的稳定运行和管材的质量。

在设计过程中,需要考虑到挤出设备的尺寸和特性,避免出现不匹配的情况。

挤出管材的模具设计及加工工艺

PPT文档演模板

挤出管材的模具设计及加工工艺

管机头

PPT文档演模板

挤出管材的模具设计及加工工艺

•芯棒直径d

•经验公式:

• 壁厚调节

•目的:管材壁厚均匀 •调节螺钉数量: •S=4~8

PPT文档演模板

挤出管材的模具设计及加工工艺

•三、特点

•1.优点 •⑴ 结构简单,成本低; •⑵ 中心进料,易于物料均匀分配; •⑶ 应用广泛。

•2.缺点 •⑴ 体积大,重量大; •⑵分流筋多,熔接线多。

PPT文档演模板

•5、调节螺栓 •7、芯棒支架

•1、橡皮片堵 头

•2、定径套

•3、口模 •4、芯棒

•6、分流锥

•8、模体

PPT文档演模板

•9、过滤 板

挤出管材的模具设计及加工工艺

•二、设计要点

•1. 压缩比 ε

PPT文档演模板

•压缩比——分流器支架出口处截面积与芯棒口模间的

•

截面积之比

•ε=3~ 10

•低粘度物料:4~10

PPT文档演模板

挤出管材的模具设计及加工工艺

PPT文档演模板

挤出管材的模具设计及加工工艺

多孔板(筛板)式分流板的实物图和挤 出物流痕的照片。

PPT文档演模板

挤出管材的模具设计及加工工艺

•蓝式管机头

•1.结构 • 2.工作原理

PPT文档演模板

挤出管材的模具设计及加工工艺

简单蓝式机头

PPT文档演模板

高粘度物料:3~6

•另一种方法:取分流器支架直径与口模直径之比

•UPVC:D/d=1.4~1.6 •PE:D/d=1.4~2

•大管取小值;小管取大值

挤出管材的模具设计及加工工艺

塑料管材挤出模具可重构设计

2 1 模 具 的 快 速 更 换 .

寻求最 佳 可重构范 围。从 而 为塑料 管材挤 出模 具 的 设计 、 制造 、 用 和维护 提供新 的思 路 。 使

1 可 重构 管材挤 出模具 1 1 管材挤 出机 头的 重构 .

现 今 通用 的管材 挤 出模 具 设计 中 , 用 功 能结 共

机头 重构 的基本 原则是 最大 限度地 共用 功能结 构, 或者说 尽量少 地更换 零 件 。一 般来说 , 一组 不 同

7 0

工程塑料应用

21 , 3 0 0年 第 8卷 , 9期 第

分析 , 即作到科 学 合 理地 进 行 产 品分 组 。分 组 一经 确定 , 具方 案随 之而定 , 模 并且是 相对 固定 的 。

重构 管材挤 出模 具进 行 特 性 分 析 和关 键参 数分 析 ,

系列 的多个 规格 的管材 制 品进 行模 具设计 。在对 全

体被设 计对 象 的几何参 数和性 能参 数进行 综合分 析

的前提 下 , 理利 用取值 范 围进 行统 一设计 , 合 在最 佳 可重构 范 围内 以期 最 大 限 度地 共 用 功 能结 构 , 到 达 高效率 、 低成 本设计 、 造 、 制 使用 和维 护模具 的 目的 。

丁 晚景 , : 料 管 材挤 出模 具 可 重 构 设 计 等 塑

6 9

塑料 管材 挤 出模 具 可 重构 设 计 术

丁 晚 景 刘 蘩 孙 '

(. 石理工学院, 石 1黄 黄

川

407 ) 3 0 4

4 5 0 ; 2 华 中科 技 大 学 , 汉 30 3 . 武

摘要

为 大 幅度 地 降低 模 具 生 产 成 本 , 高模 具 利 用 率及 生产 效 率 , 出 了塑 料 管 材 挤 出模 具 的 可 重 构 设 计 思 提 提

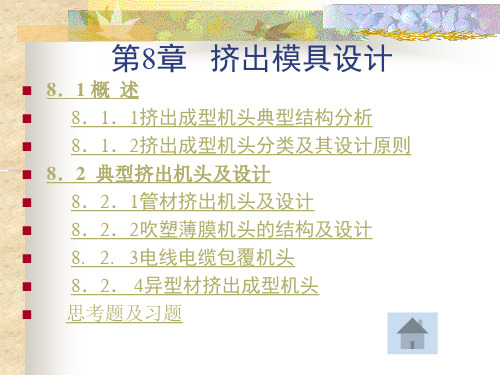

挤出模具设计(第8章)

由于如上所述塑料熔体挤出口模后的膨胀 与收缩,使δ不等于制品壁厚,δ可按下式计 算: t (8-6) k 式中k—经验系数,k=1.16~1.20; t—制品壁厚。 为了使管材壁厚均匀,必须设置调节螺钉 (图8-3件3)以便安装与调整口模与芯模之 间间隙。调节螺钉数目一般为4~8个。

a

A-A A

常见的挤出机头有管材挤出机头、吹 管膜机头、电线电缆包覆机头、异形材 料挤出机头等。

8.2.1管材挤出机头及设计

1.管材挤出机头的结构形式 常见的管材挤出机头结构形式有以下四种:

(1)直管式机头 图8-3为直管式机头。其结 构简单,具有分流器支架,芯模加热困难,定 型长度较长。适用于PVC、PA、PC、PE、PP 等塑料的薄壁小口径的管材挤出。

用挤出法生产的塑料制品大多使用热塑性塑料, 也有使用热固性塑料的。如聚氯乙烯、聚乙烯、 聚丙烯、尼龙、ABS、聚碳酸酯、聚砜、聚甲醛、 氯化聚醚等热塑性塑料以及酚醛、脲醛等热固性 塑料。 挤出成型具有效率高、投资少、制造简便,可 以连续化生产,占地面积少,环境清洁等优点。 通过挤出成型生产的塑料制品得到了广泛的应用, 其产量占塑料制品总量的三分之一以上。因此, 挤出成型在塑料加工工业中占有很重要的地位。

5.机头体 用来组装机头各零件及挤出机连接。 6.定径套 使制品通过定径套获得良好的表面粗糙度,正确 的尺寸和几何形状。 7.堵塞

防止压缩空气泄漏,保证管内一定的压力。

8.1.2挤出成型机头分类及其设计原则

1.分类 由于挤出制品的形状和要求不同,因此要有相应 的机头满足制品的要求,机头种类很多,大致 可按以下三种特征来进行分类: (1)按机头用途分类 可分为挤管机头、吹管机头、挤板机头等;

14+挤出模具设计

3

二、挤出成型工艺过程

(动画) 1.原料准备:干燥、去杂质处理 2.挤出成型:

挤出机预热——加入塑料——熔融塑化——

• 4.牵引和切割

• 在冷却得同时,连续均匀地将塑件引出。

• ⅰ分流器(鱼雷头) ——分流熔体,形成中空 制品

• ⅱ机头体——相当于模架,组装、支撑机头各零 件

9

(5)过滤网和过滤板

ⅰ过滤杂质 ⅱ将熔体的螺旋运动 直线运动

(6)加热器 (7)璧厚均匀调节装置 (8)定型模

异型材定型模的型腔截面 1.上型板 2.镶条 3.下型板

10

二、挤出机头的分类

1、按挤出的塑件分类

12

正 在 挤 出 塑 料 管 材

塑 料 管 坯 进 入 定 径 装 置

拆 出 的 口 模 状 况

拆 开 口 模 后 露 出 芯 棒 的 状 况

塑 料 从 模 具 中 挤 出 状 况

❖真空定径装置

由定径套和真空快速冷却装置组成,主要作为塑料管材 挤出生产的定径和冷却设备。通过真空负压定径的方式来 实现管材的定型;并采用喷淋和浸浴式快速冷却。

❖真空定径装置(续)

定径装置与多个冷却槽的组合应用

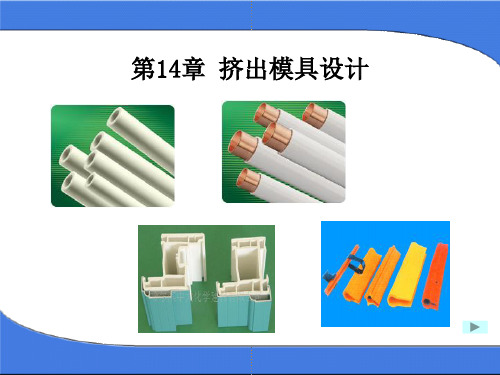

第14章 挤出模具设计

14.1 挤出模具的机构组成及分类

挤出机组

挤出机:单、双螺杆之分,包括加料段、压缩段、均化段

附机: 模具(机头口模、定型装置)、冷却装置、

牵引装置、切割机或卷取装置等

控制系统

3、挤出成型特点

生产连续、效率高;质量稳定,适应性强。

2

• 一、挤出成型原理及其特点

挤出管材的模具设计及加工工艺

(5)应具有一定压缩比 (6)保证口模出口处各点料流速度一致

第十七页,编辑于星期五:八点 五十五分。

3.机头选材

(1)合理选材 (2)耐磨、耐腐蚀 (3)足够的强度和刚度,进行热处理

(4)容易电镀

(5)在高温下不变形

4.机头结构

(1)结构紧凑,易于加工制造和装拆维修 (2)形状尽可能规则和对称 (3)成型部分应能保证熔体挤出后具有所要求的截面

s≤10~25 mm

分流筋数量n

n=4~8

第三十四页,编辑于星期五:八点 五十五分。

4.口模

作用 ——成型管材外表面

定型长度L1

经验公式:

L1≈3D 国外资料: L1=(10~30)h 国内资料: L1=(30~40)h

D ——管材外径

h ——管材壁厚

UPVC:(18~33)h PE: (14~22)h PA: (13~23)h

第三十八页,编辑于星期五:八点 五十五分。

芯棒直径d

经调节

目的:管材壁厚均匀

调节螺钉数量: S=4~8

第三十九页,编辑于星期五:八点 五十五分。

三、特点

1.优点

⑴ 结构简单,成本低; ⑵ 中心进料,易于物料均匀分配; ⑶ 应用广泛。

2.缺点

D/DT≤1.4

DT—筛孔套直径

5.应用

聚烯烃类耐压管材

第五十二页,编辑于星期五:八点 五十五分。

螺旋芯棒式管机头

1.结构 2.工作原理

第五十三页,编辑于星期五:八点 五十五分。

螺旋管材机头结构图

1.进料口 2.固定螺钉 3.模体 4.热电偶 5.调节螺钉 6.压环 7. 口模 8.固定螺钉 9.芯模 10.螺旋槽 11.径向孔 12.模底 座 13.通气杆 14.连接体