车身结构耐撞性的概念设计仿真

汽车碰撞模拟技术优化车辆撞击吸能结构

汽车碰撞模拟技术优化车辆撞击吸能结构随着汽车行业的发展,人们对车辆安全性能的要求越来越高。

在车辆碰撞事故中,车辆撞击吸能结构的设计起着至关重要的作用。

本文将探讨汽车碰撞模拟技术对车辆撞击吸能结构的优化,并分析其对车辆安全性能的影响。

一、车辆碰撞模拟技术的发展与应用车辆碰撞模拟技术是指通过计算机仿真的方法,模拟车辆在碰撞事故中的受力、变形等情况,从而对车辆吸能结构进行优化设计。

这种技术的发展为车辆安全性能提升提供了有效手段。

1. 材料模型与仿真软件在车辆碰撞模拟中,材料的力学特性是重要的参数。

常用的材料模型有弹性模型、塑性模型等,可以根据具体材料的特性灵活选择。

此外,仿真软件如LS-DYNA、PAM-CRASH等,也为碰撞模拟提供了强大的计算平台。

2. 碰撞情景模拟碰撞情景模拟是指通过模拟不同角度、不同速度的碰撞情况,验证车辆在不同碰撞条件下的安全性能。

通过改变碰撞角度、碰撞速度等参数,可以评估车辆吸能结构的可靠性和有效性。

二、车辆撞击吸能结构的优化设计车辆撞击吸能结构主要包括车身结构、安全气囊、座椅等组成部分。

优化设计的目标是在发生碰撞时,尽量减少乘客和车辆的损伤。

1. 材料选择与结构设计在车辆碰撞模拟中,材料的选择是关键因素之一。

高强度钢、铝合金等材料具有较好的力学性能,可以用于车身结构的设计。

此外,合理的结构设计也是优化吸能结构的关键,如增加隔离层、设置变形空间等。

2. 安全气囊的作用与优化安全气囊在汽车碰撞事故中起到缓冲和保护的作用。

通过模拟不同碰撞情景,可以对气囊的充气时间、气囊形状等参数进行优化设计,以提高其保护效果。

3. 座椅的设计与安全性能座椅是车辆碰撞事故中乘客保护的重要组成部分。

合理的座椅设计可以减少乘客身体的受力和损伤。

通过模拟乘客头部、颈部等部位的受力情况,可以对座椅的结构和材料进行优化。

三、汽车碰撞模拟技术对车辆安全性能的影响汽车碰撞模拟技术的应用,可以对车辆的安全性能进行评估,并指导吸能结构的优化设计。

城市轨道交通车辆车体结构耐撞性设计要求及验证

城市轨道交通车辆车体结构耐撞性设计要求及验证征求意见稿目次前言 (II)1 范围 (1)2 规范性引用文件 (1)3 术语和定义 (1)4 城市轨道交通车辆的耐碰撞设计类别 (2)5 防撞设计情况 (2)6 结构被动安全性 (3)7 耐撞性的验证 (7)附录A(规范性附录)可变形障碍物 (10)附录B(规范性附录) 3 t刚性障碍物 (12)附录C(规范性附录) 7.5 t可变形障碍物 (12)参考文献 (13)前言本文件按照GB/T 1.1—2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

请注意本文件的某些内容可能涉及专利。

本文件的发布机构不承担识别专利的责任。

本文件由中华人民共和国住房和城乡建设部提出。

本文件由全国城市轨道交通标准化技术委员会归口。

本文件起草单位:本文件主要起草人:城市轨道交通车辆车体结构耐撞性设计要求及验证1 范围本文件规定了城市轨道交通车辆的耐撞性设计类别、碰撞场景、被动安全设计要求和耐撞性验证。

本文件适用于运行速度160km/h以下的城市轨道交通车辆,包括地铁、市域快轨列车、有轨电车、轻轨车辆。

其他城市轨道交通车辆可参照执行。

2 规范性引用文件TB/T 3500—2018 动车组车体耐撞性要求与验证规范。

3 术语和定义TB/T 3500—2018界定的以及下列术语和定义适用于本文件。

3.1被动安全passive safety采用相关系统或措施减轻碰撞事故产生的影响。

[来源:TB/T 3500—2018,2.1]3.2耐撞性crashworthiness车体以可控制的方式吸收冲击能量、减轻撞击后果和降低乘客受伤风险的能力。

[来源:TB/T 3500—2018,2.2,有修改]3.3碰撞场景collision scenario为评估城市轨道交通车辆的耐撞性能而规定的工况。

[来源:TB/T 3500—2018,2.3]3.4爬车climbing碰撞发生时,一节车辆爬上另一节车辆的现象。

汽车碰撞模拟仿真分析在车辆设计中的重要性

汽车碰撞模拟仿真分析在车辆设计中的重要性在车辆设计中,汽车碰撞模拟仿真分析扮演着重要的角色。

通过对车辆在不同碰撞场景下的响应和表现进行模拟,可以评估其安全性能,并对设计进行优化。

本文将探讨汽车碰撞模拟仿真在车辆设计中的重要性,并介绍其应用和优势。

一、背景介绍汽车行业的发展离不开车辆的安全性能和设计。

随着车辆制造技术的不断进步和交通事故的频发,人们对车辆安全性能的要求越来越高。

传统的试验方法昂贵且耗时,为了降低成本和提高效率,汽车碰撞模拟仿真应运而生。

二、汽车碰撞模拟仿真的原理汽车碰撞模拟仿真通过对车辆结构、材料、碰撞情景等进行建模,并运用数值计算和仿真软件进行计算分析。

通过模拟不同的交通事故场景,如正面碰撞、侧面碰撞等,可以评估车辆各部件的受力情况、形变情况以及将车辆内部变形传递给乘客/驾驶员的情况。

三、汽车碰撞模拟仿真的应用1. 安全性能评估:通过模拟不同碰撞情境,汽车碰撞模拟仿真可以评估车辆在事故中的安全性能。

如何保证驾驶员和乘客的人身安全,减少受伤和死亡的风险,是许多汽车制造商和设计师非常关注的问题之一。

通过模拟分析,可以发现并解决潜在的安全问题,如车身刚度、气囊效果、座椅设计等。

2. 材料和结构优化:汽车碰撞模拟仿真可以帮助设计师评估和优化车辆的结构和材料。

根据仿真结果,设计师可以调整材料的选择和厚度,优化车辆各部件的结构,以提高车辆的抗压能力和抗撞性能。

3. 新技术和创新验证:随着科技的发展,新的材料、新的技术和新的设计理念在汽车行业中不断涌现。

汽车碰撞模拟仿真可以帮助验证这些新技术和创新的可行性和有效性,以确保它们符合安全和性能标准。

四、汽车碰撞模拟仿真的优势1. 成本效益:相比传统的试验方法,汽车碰撞模拟仿真可以大大降低成本。

试验方法需要大量的实验样品和试验设备,耗费大量资金和时间。

而模拟仿真只需要计算机和软件,成本较低且更加高效。

2. 安全性能评估:汽车碰撞模拟仿真可以对车辆的安全性能进行全面和准确的评估。

仿真技术在汽车结构侧面碰撞设计中的应用

( 责任编辑

修 改稿 收到 日期 为 2 1 0 2年 2月 2 9日

学

林)

验结 果表 明 , 设 计方 案满 足评 价指 标要 求 。 高 了 所 提

21 0 2年 第 3期

一

3 — 5

・

设计 ・ 算. 计 研究 ・

』  ̄Q』 Dn』6 Q S + 一p 一 vv 8d d c d

2 周龙保. 内燃 机 学 . 京 : 械 工 业 出版 社 ,0 5 北 机 20. 3 宋 隽 杰 . 轴 箱 通 风 系统 油气 分 离 器 的性 能 研 究 .内燃 机 曲

工 程 .01 . 2 0

4 G 厂 8 9 — 2 0 B r l 2 7 o 1汽 车发 动 机 性 能 试 验 方 法 .

() 3

o= r C

V .

针对 车 身结 构设计 .整车 碰撞 计算 机仿 真分 析 研 究 主要 集 中在 车身 刚度设 计 。其 目标 是建 立 能量 吸 收式 的车体 结 构 。当乘 员舱 侧 面侵入 增 大 .乘员 死亡 与 伤害 比例 也 随之增 大 .因此 汽 车发 生侧 面碰

油气 分离 效率 。 曲轴箱压 力控 制正 常 。

参 考 文 献

1 倪 计 民 . 车 内 燃 机 原理 . 汽 上海 : 同济 大 学 出 版社 。9 7 19 .

5 结 束 语

分 析 了不 同油气分 离 器 的结构 特点 .并 对某 型 汽油机 曲轴箱 通 风系统 中旋 风式 油 气分 离器 进行 了 试 验研 究 ,确 定 了 曲轴 箱通 风 系统 的设 计方 案 。试

p o t s t e C- AP c a h c t r fHama A p a fr d l rm o r sa o f e sa ,i d i o , e eo me t r mo e h NC r s r e a o i lt m mo e s f i i o o fu - tr t v - t i r n a d t n d v lp n i

新式抗冲击耐撞结构设计

新式抗冲击耐撞结构设计

在现代社会中,交通事故频繁发生,车辆的安全性能成为了人们关注的焦点。

为了提高车辆的安全性能,汽车制造商们不断地进行技术创新,其中新式抗冲击耐撞结构设计是一项非常重要的技术。

新式抗冲击耐撞结构设计是指在车辆的结构设计中,采用了一系列的技术手段,使车辆在发生碰撞时能够有效地吸收冲击力,减少车辆的损坏程度,保护车内乘员的安全。

新式抗冲击耐撞结构设计采用了高强度材料,如高强度钢、铝合金等,使车辆的整体强度得到了提升。

这样,在发生碰撞时,车辆的结构能够更好地抵抗冲击力,减少车辆的损坏程度。

新式抗冲击耐撞结构设计还采用了一些特殊的结构设计,如变形区、缓冲区等。

变形区是指车辆的前部和后部,这些区域采用了一些特殊的设计,使车辆在发生碰撞时能够更好地吸收冲击力,减少车辆的损坏程度。

缓冲区是指车辆的车门、座椅等部位,这些区域采用了一些特殊的材料和设计,使车辆在发生碰撞时能够更好地保护车内乘员的安全。

新式抗冲击耐撞结构设计还采用了一些先进的技术手段,如智能安全系统、自动驾驶技术等。

智能安全系统能够在车辆发生碰撞时自动触发安全气囊、紧急制动等措施,保护车内乘员的安全。

自动驾驶技术能够在车辆行驶过程中自动避免碰撞,提高车辆的安全性能。

新式抗冲击耐撞结构设计是一项非常重要的技术,它能够有效地提高车辆的安全性能,保护车内乘员的安全。

随着技术的不断发展,相信新式抗冲击耐撞结构设计会越来越成熟,为人们的出行带来更多的安全保障。

汽车碰撞模拟仿真分析

东北大学硕士学位论文汽车碰撞模拟仿真分析姓名:曹华龙申请学位级别:硕士专业:车辆工程指导教师:赵广耀20060201东北大学硕士学位论文第四章汽车正面碰撞数值模拟分析图4.10ms时刻汽车结构变形图Fig4.1ThedeformationofthecaratOthmillisecond图4.250ms时刻汽车结构变形图Fig4.2Thedeformationofthecarat50thmillisecond东北大学硕士学位论文第四章汽车正面碰撞数值模拟分析图4.3lOOms时刻汽车结构变形图Fig4.3ThedeformationofthecoJ"at100thmillisecond4.2.2正面碰撞位移变化结果分析分别取汽车前立柱上一点40591和中立柱上一点43114作为分析参考点(如图4.4所示)。

由于该车碰撞的初始速度设为x轴负向13.4m/s,Y轴方向与z轴方向速度为0,所以本文讨论中只探讨各量在x轴方向的变化。

图4.4A柱和B柱上的测量点Fig4.4ThemeasurepointofApillarandBpillar图4.5所示显示了前立柱上节点40591相对于中立柱上节点43114的位移变化。

从图中可以看出,碰撞结束时,最大相对位移约为10.4mm。

此位移对车门来说变形不大,车门可以在不借助其他工具的情况下打开,乘员可以顺利逃生。

东北大学硕士学位论文第四章汽车正面碰撞数值模拟分析‰~;-k、茂≮≮≮3警、.\l|‘≮{l图4.5前立柱上节点40591相对于中立柱上节点43114的位移变化Fi94.5ThedisplacementofNode40591atfrontpillarrelativetonode43114atcenterpillar分别取防火墙和地板上的点29636和点28097为测量点(如图4.6所示)。

获得防火墙相对地板的位移变化如图4.7所示。

其最大相对位移为127mm,此距离使乘员腿部受力会很大,对乘员空间会有很大影响。

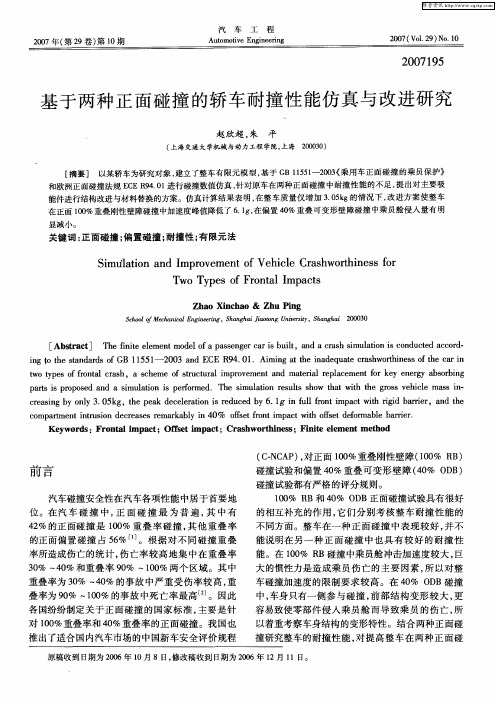

基于两种正面碰撞的轿车耐撞性能仿真与改进研究

碰撞试验和偏置 4 %重叠可变形壁障 (0 O B 0 4% D ) 碰撞试验都有严格的评分规则 。 10 R 0 % B和 4 % O B正 面碰撞 试 验 具有 很 好 0 D 的相互补充 的作用 , 它们 分别考核 整车耐撞 性能的 不 同方面。整车在一种 正面碰撞 中表现较好 , 并不 能说 明在 另 一 种 正 面 碰 撞 中也 具 有 较 好 的 耐 撞 性 能 。在 10 R 0 % B碰撞 中乘员舱冲击加速度较大 , 巨 大的惯性力是造成乘员 伤亡的主要 因素 , 以对整 所 车碰撞加速度的限制要求较高。在 4 % O B碰撞 0 D 中, 车身只有一侧参 与碰撞 , 前部结 构变形较大 , 更 容易致使零部件侵入乘员舱 而导致乘 员的伤亡 , 所 以着重考察车身结构 的变形特性 。结合两种正面碰 撞研究整车的耐撞性能 , 对提高整车在两种正面碰

维普资讯

汽

车

工

程 20 ( o.9 N .0 0 7 V 12 ) o 1

20 0 7年 ( 2 第 9卷 ) 1 第 0期

2 O 9 O 71 5

基于两种 正面碰撞 的轿 车耐撞 性能仿 真与改进研究

赵欣 超 , 朱 平

( 上海 交通 大学机械 与动 力工程 学院, 上海 2 0 3 ) 00 0

Zh o nc o & Zhu ng a Xi ha Pi

Sh o M eh ni lEn iern col c a c gn eig,S a g a ioo g U iesy,S a g a 2 0 3 a h n h iJa tn nvri t h nh i 0 0 0

『 s a t T ef i l n o e o asn e a uh a dac s mua o o d ce cod Ab t c ] h nt ee t d l f p se gr r s i , n r hs l ini c n utdacr・ r i e me m a c ib a i t s

基于正面力传递路径的轿车车身结构耐撞性

Ab ta t S rcua ca h oti s a v siae r a s n e a b d rv e ies ft. h sr c : t trl rs w r n sw si et tdf p s e g r F o yt i o ev hc aeyT e u he n g oa c o mp l a t.o y t cuewa n l e a e nlefrel n mi i ahO o tI a twi ea t-o y uob d r tr su sa a z db s do I a s s o p t frna i c. t l uob d y h cc r sn f mp hh f i l n d len ulu i eH p r rspo rm a ds m e at b i rv dic dn it e me t ne e mo e b i b i sn t y eWok rga n o ekyp r en i o e l ig g t gh s g mp nu

基于正面力传递路径的轿车车身结构耐撞性

刘 钊 ,朱

( 上海交通大学

平 ,喻

明,卢家海

上海市数字化汽车车身1 程重点实验 室,上海 ,2 0 4 ) 二 0 2 0

摘 要: 提高整车安全性,研究了 为了 某轿车车身结构耐撞性。分析了 整车正面碰撞过程中碰撞力传 递路径,利用 H prok 软件,建立整车有限元模型,对车身结构关键零件 ( y eWrs 前纵梁、保险杠横梁

Po rm, N A , h h n lrni at i g a i (G ) n e te i4 %o sl of r a C C Piw i eifI of g n c o S u f cwt r ib r rR B ad h h r mp h id r e l o 0 f ef n S f r

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

s ho w

t h a t t h e m o d e l in g c t if f n e s s c

n

t e r is t ic o

e r

f

e a c

h

m o

de l

.

a n

d it s b a s i c

a

tho d de p e

e

.

ds

e x

tra

c

tin

m o

g

a n

d

r a m e t r ic

—

中

,

主 要 是 用 B E A M 2 14 可 压 溃 梁

,

在

m a s s

20

m a

l

提 出了

1

LM S

一

(L

u m

pe d

单 元 来 代 表 零 部 件 的压 缩 变 形

向 压 溃 变 形 刚 度 曲线 ; 用

它 可 以方 便 地 定 义 轴 非 线性 弹簧 阻

,

a n

,

而

几 何 和 详 细 的相 关 材 料 属 性

FE

,

在 设 计 的最 终 阶 段 整 车

FE

概 念 设 计 是 这 过 程 中必 不 可 少 的重 要 阶 段

。

如果在

运用

分析是不 可 或缺 的

。

。

但 是整 车

中潜 在 的 问题 也

开 发 早 期 没 有 开 发 出 用 于 被 动 安 全 设 计 的参 数 化 概 念

l

,

缩 短 开 发周 期

控制 开 发成本

。

验理 解

H y b r id

。

现 有 的 在 汽 车 早 期 结 构 安 全 设计 阶 段 运 用 的

LM S

当前典 型 的车 身 耐 撞 性

当前 车 身 开 发 过 程 中

,

CA E

一

概 念模 型

80

参数化模型主 要 有 年

如表

1

模型

,

有 限元 梁 单元 模型

a

b le in

d

ptu

s

a

l d e s ig

tu r

e

,

pha

r a s

s e

a n

d

ls

o

ha

,

l i m it a t io

o n c e

.

K

y

w o r

s :B o

dy

t

r u c

C

hw

o r

t h in

e s s

C

pt

u a

l de

s

ig

n

现 代汽 车车身结构设计 采用 并行 的设计 方法

a

u s s e

d

a n

d

.

c o m

pa

d by

n

u s

in g

CA E

,

in c lu d in g L M S ha

ra c

d e l F i n it e B

,

e a m

e

le

m e n

t m o

m e

de l

a n

d

n

m u

lt i b o dy M

o n

dy

m o

m e

m o

d e l It i s

,

细 化 的各 个 阶 段

优 秀 的 概 念 设计 模 型 有 助 于 工 程 师

,

并进

一

步 参 数 化 进 行优 化 改 进

。

这 样 的模 对 每 个 阶 段 的车 辆 碰 撞

,

,

但 是 往 往 也 更 加 高 度 依赖 碰 撞 工 程 师 的 经

安全 性 能 进 行 控 制

仅 限 于 微 小 的修 改 相 比之 下 提取 建模

型 更 简单

,

模型

CA E

,

则 很 可 能给 后 续 诸 多 工 作 留 下 很 多 隐 患

,

。

耐 撞 性 概 念 模 型 则 是 将 汽 车 的惯 性 属

技术能 贯穿从 车 身布 置 选 型

,

概 念 设计 到结构

性 以 及 结构 件 在 碰 撞 过 程 中体 现 的 主 要 刚 度 属 性 进 行

、

指 出 三 维 模 型 在概 念 设 计 阶 段 具 有 适 用 性 和 局 限 性

关 键 词 : 车 身结构 ; 耐 撞性 :概 念 设 计

S im

A bst

r a c

u

la t io

n

M

e

tho ds of B

o r

o

dy St

fo

r u c

t

n

u r e

C

r a s

hw

o r

th in e s s C

m o

n

is

du

d ba

d

o n

the

re

w

a v e

o f

r m

.

T he

c u r re n

t m a in t o o ls a n d m e t h o

m o

ds fo

r

b u ild in g b o dy

—

c o n c e

a

l d e s ig n

—

de ls is

a

d is c

Fra pa

f

s tr u c tu r e

c o n c e

s

ha

r a c te r

i s t ic

a

a n

d in

s

t ia c h a r a c t e r is t ic

n s

It i s in d ic

te

d tha t thr e

dim

e n s io n a

l

d e l is

p p l ic

e

c: = 戳

匿萝 刁 兰

0 1

F O C US

技术聚 焦

摘 要 : 车 身结 构 耐 撞 性 的 概 念 设 计 是 由 车 辆 乘 员伤 害 指 标 确 定 出 整 车 碰 撞 波 形 (

性 能 分 解参数 化 设 计

..

正 面碰

撞 )

,

根 据 波 形 将 车 身结 构

,

文 章 从 C A E 建 模 角度

w a v e

r m

by pa

tr ic

g

e r

inju

c o n

r

y in de

c te

(f r o

s e

n t

c r a s

h)

D

p

o s e

the

p

e r

r m a n c e

f b o dy

s

tr u c tu re

pe

r

fo

r m a n c e

a n

d pa ptu

r a m e

de s ig

v e

o n c e

ptu

a

l D

o f

e s

ig

n

s s e n

t

:

T h e bo dy

x

c r a s

hw

.

t h in e s s c o n c e p t u a l

e c o m

d e s ig

is to de f i

o

n e

c o m

p le te

h ic le i m p a

c t

m e n

,

探 讨 比 较 了 建 立 车 身概 念 设 计 模 型 的 各 种 主 要 方 法 工 具

o

包括

LM S

模型

、

有限 元

B

e a m

.

e

le

t

模 型 和 多体 M a d y m

,

Fr

a m e

模型

。

表 明 各 模 型 的 建模 特 点 和 基 本 方 法 主 要 取 决 于 结 构

。

刚 度 特 性 和 惯 性 特 性 的 提 取 与 参数 化

o

,

应 用 最 J 泛 的还 是

,

混 合 模 型 和 多 体 M a dy m

模型

。

具 体 比较

,

代 发展 至 今 的

FE

整 车碰 撞 模型

它 需要 完整 的组件

所示

。

表

1

有 限 元 模 型 和 参数 化 概 念 模 型 比 较

1 1

.

L M S

模型

世纪 7 0 年代

s

,

在

ka

。

PA M C r a s h