课程设计二级圆柱圆锥齿轮减速器

机械设计课程设计-二级圆锥齿轮-斜齿圆柱齿轮减速器

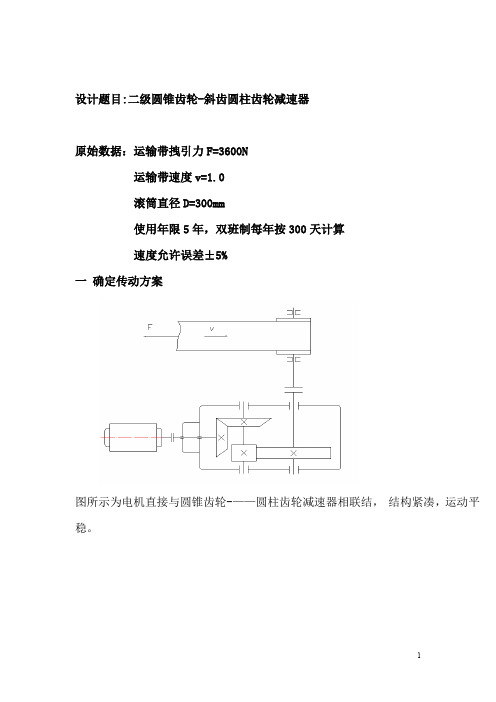

设计题目:二级圆锥齿轮-斜齿圆柱齿轮减速器原始数据:运输带拽引力F=3600N运输带速度v=1.0滚筒直径D=300mm使用年限5年,双班制每年按300天计算速度允许误差±5%一确定传动方案图所示为电机直接与圆锥齿轮-——圆柱齿轮减速器相联结,结构紧凑,运动平稳。

二 选择电动机 传动装置总效率卷筒传动效率圆柱斜齿轮传动效率圆锥齿轮传动效率滚动轴承效率联轴器传动效率96.097.096.099.099.08415.096.097.096.099.099.054321425434221======⨯⨯⨯⨯==ηηηηηηηηηηη工作机输入功率:kw fv w 60.30.13600p =⨯==mm80mm 38min/960n k 5.5P 61M 132Y min /88.114596.381,p min /88.1145~96.381min /66.63)18~6(n 63i 32i 13min/66.63100060n 278.48415.060.321g ====-<<≥=⨯=⋅=--=⨯⨯====L D r w r n p r r n i r Dv kwkw p p m d d ed a a a w d ,电动机的收伸长度电动机的轴伸出直径电动机满载转速参数:额定功率为:选电动机型号为:且转速满足:根据功率,故电动机转速:到范围是,斜齿轮到范围是锥齿轮:般范围为:圆柱斜齿轮的传动比一查得圆锥按课程设计指导书表为:运输带鼓轮的工作转速确定电动机的型号:电动机所需要功率:πη三 运动学和动力学计算: 1 总传动比及其分配27.5i 3i 208.1566.63/960/i 21==-===圆柱斜齿轮传动比:锥齿轮传动比:圆柱斜齿轮传动比比直齿轮分配减速器的各级传动总传动比g m a n nm08.572m 88.601i m 93.118i m 71.4156.42/9550..5637.396.099.0827.3p 827.397.099.0985.3985.396.099.0193.4193.499.099.0278.4p .4min /72.60min /72.6027.5/320/n n min /r 3203/960i /n n min/r 960n n .35134422233211221d 15142322134223112m 1∙==∙==∙==∙==∙===⨯⨯===⨯⨯===⨯⨯===⨯⨯============N T T N T T N T T N T T m N n P T kw p kw p p kw p p kw p r n n r i m d d d ηηηηηηηηηηηηηηηη轴四的输入转矩:轴三的输入转矩:轴二的输入转矩:轴一的输入转矩:电动机的输出转矩:转矩减速器各轴功率转速减速器各轴功率计算:轴四的转速:轴三的转速:轴二的转速:轴一的转速:计算减速器各轴转速:Ⅲ卷筒轴ⅡⅢⅡⅡⅠ四.直齿圆锥齿轮传动的设计计算: 1.齿面接触疲劳强度设计:1)选择齿形制GB12369-90,齿形角 20由题可知,小齿轮选用40Cr,调制处理,硬度为240~280HB ,平均硬度280HB ;大齿轮选用45号钢,调制处理,硬度为240HB ,。

课程设计--两级锥齿轮—圆柱齿轮减速器(含设计书+装配图+2张零件图)

课程设计--两级锥齿轮—圆柱齿轮减速器(含设计书+装配图+2张零件图)机械设计课程设计说明书设计题目:二级圆锥圆柱齿轮减速器专业:机械设计制造及其自动化班级:姓名:学号:指导教师:2013年1月日设计计算说明书一、设计任务书————————————————————————3二、电动机的选择——————————————————————4三、传动系统的运动和动力参数计算——————————————6四、传动零件的计算—————————————————————7五、轴的计算————————————————————————14六、轴承的计算———————————————————————20七、键连接的选择及校核计算—————————————————22八、减速器附件的选择————————————————————23九、润滑与密封———————————————————————23十、设计小结————————————————————————23 十一、参考资料目录—————————————————————24一、机械设计课程设计任务书设计带式运输机传动装置(两级锥齿轮—圆柱齿轮减速器)一、总体布局简图二、工作条件:连续单向运转,工作时有轻微震动,小批量生产,二班制工作,运输带速度允许误差为±5%。

三、原始数据:mm s m v N F 400D ,/6.1,4000===卷筒直径 四、设计内容:● 电动机选择与运动参数的计算; ● 齿轮传动设计计算; ● 轴的设计; ● 滚动轴承的选择;● 键和联轴器的选择与校核; ● 装配图、零件图的绘制; ● 设计计算说明书的编写; 五、设计任务● 绘制减速器装配图1张。

● 绘制减速器零件图1-2张。

● 编写设计说明书一份。

计算与说明主要结果二、电动机的选择1、选择电动机的类型按工作要求和条件,选用三机笼型电动机,封闭式结构,电压380V ,Y 型。

2、选择电动机的容量 kw 1000aawd Fvp p ηη==(其中:d p 为电动机功率,w p 为负载功率,a η为总效率。

最新二级圆柱-圆锥齿轮减速器课程设计说明书

二级圆柱-圆锥齿轮减速器课程设计说明书二级圆锥-圆柱减速器课程设计说明书院系:机械工程学院班级:2011级四班姓名:唐汪龙学号:111010401指导教师:梁尚明设计时间:2014年3月12日m3,低速轴的结构设计(1)各轴段直径的确定31d :安装轴承 31d =mm 50d min 3 32d :安装低速大齿轮,32d =55mm 33d :定位轴肩,33d =61mm34d :安装轴承,34d =50mm (2)各轴段长度的确定31l :由轴承,挡油环,装配关系确定,31l =35mm 32l :由低速大齿轮宽度确定,B=93mm,32l =91mm 33l :轴肩定位,33l =10mm 34l =23l +22l +21l -10=96mm十,减速器轴的强度校核计算(以中间轴齿轮轴为例)1,力学模型建立轴的力学模型图2,计算轴上作用力齿轮2(高速圆锥大齿轮)低速轴:31d =mm 50 32d =55mm 33d =61mm 34d =50mm 31l =35mm32l =91mm 33l =10mm 34l =96mm左图为轴的力学模型图轴上作用力:齿轮2``33`53131︒==δ ``26`6762︒=δN d T F F t 16501066455.542231112t =⨯⨯===- N F F F t r 16.585``33`5313cos 20tan 1650cos tan 1112a =︒⨯︒⨯=⋅⋅==δα N F F r 1.135`33`5313sin 20tan 1650sin tan 1t 2=︒⨯︒⨯=⋅⋅=δα齿轮3(低速小齿轮)N d T F I t 65.4580109321322333=⨯⨯==-N F F t 2.166720tan 65.4580tan 33r ︒⨯=⋅=α3,计算轴上轴承支反力(1)垂直面支反力N F 16502t =N F 16.5852a = N F r 1.1352= 齿轮3N F t 65.45803= N F 2.16673r =左图为垂直面支反力图NR d F l F l l F l l l R M AV a r r AV BV 678.133102)()(232323321=⇒=⨯-⋅++-++=∑ N R d F l l F l l l R l F M BV a r BV AV 2.13702)()(221232113r =⇒=⋅++++++⋅-=∑2,水平支反力NR l l l R l l F l F MBH BH t t AH5.2350)()(32121213-=⇒=++++-⋅=∑ N R l F l l F l l l R M AH t t AH BH 05.25740)()(32323321-=⇒=++-++-=∑(3)总支反力 A 点总支反力: NR R F AVAH RA 289867.133105.25742222=+=+= B 点总支反力NR R F BV BH RB 56.2722.1375.2352222=+=+=N R AV 678.1331= N R BV 2.137=左图为水平支反力图N R BH 5.235-= N R AH 05.2574-=总支反力:N F RA 2898= N F RB 56.272=4,绘制转矩、弯矩图(1)垂直弯矩图C 处弯矩:mm N l R M AV CV ⋅=⨯==2.1038667868.13311D 处弯矩:mmN l F l l R M r AV DV ⋅=⨯-⨯=-+=96.689761042.166718268.1331)(2321左 mm N dF l R M a BV DV ⋅-=⨯-⨯-=--=26.791275.12316.585502.137223右(2)水平面弯矩图C 处弯矩:mm 2007727825741⋅-=⨯-=-=N l R M AH CHD 处弯矩:mm N l R M BH DH ⋅=⨯==11775505.2353(3)合成弯矩图:C 处合成弯矩:mm N M M M CH CV C ⋅=+=+=5.260492007722.1038662222左mm N M CV ⋅=2.103866mm N M DV ⋅=96.68976左左图为垂直弯矩图mm 200772⋅-=N M CH mm N M DH ⋅=11775左图为水平弯矩图mm N M C ⋅=5.26049左 mm 7.69978⋅=N M D 左D 处合成弯矩:mm 7.699781177596.6897622⋅=+=N M D 左 mm 4.80003117757912722⋅=+=N M D 右十一,滚动轴承的选择及计算轴承校核方法均一致,在此次课题中中间轴最为危险,所以以中间轴为例来校核。

最新二级圆锥圆柱齿轮减速器设计课程设计说明

二级圆锥圆柱齿轮减速器设计课程设计说明二级圆锥圆柱齿轮减速器设计目录1 设计任务书 (1)2 传动方案拟定 (2)3 选择电动机 (3)4 计算传动装置的运动和动力参数 (5)5 传动件的设计计算 (7)6 轴的设计计算 (17)7 滚动轴承的选择及计算 (39)8 键联接的选择及校核计算 (43)9 设计小结 (44)设计任务书设计计算及说明结果二、传动方案的拟订及说明计算驱动卷筒的转速6010006010000.640.9/min 280w v n r D ππ⨯⨯⨯===⨯拟定以下传动方案:图一40.9/minw n r =图二设计计算及说明结果3、初步确定轴的最小直径先初步估算轴的最小直径。

选取轴的材料为45钢(调质),根据《机械设计(第八版)》表15-3,取0112A =,得30 3.4min 17.07960d A mm ==,输入轴的最小直径为安装联轴器的直径12d ,为了使所选的轴直径12d 与联轴器的孔径相适应,故需同时选取联轴器型号。

联轴器的计算转矩2ca A T K T =,查《机械设计(第八版)》表14-1,由于转矩变化很小,故取 1.3A K =,则2 1.33382043966ca A T K T N mm ==⨯=•查《机械设计(机械设计基础)课程设计》表17-4,选HL1型弹性柱销联轴器,其公称转矩为160~160000N m •,半联轴器的孔径130d mm =,故取1230d mm -=,半联轴器长度82L mm =,半联轴器与轴配合的毂孔长度为60mm 。

4、轴的结构设计(1) 拟定轴上零件的装配方案(见图三)min 17.07d mm =43966ca T N mm=•1230d mm -=3设计计算及说明结果图四3、初步确定轴的最小直径先初步估算轴的最小直径。

选取轴的材料为40r C(调质),根据《机械设计(第八版)》表15-3,取0108A=,得33.26min24.65274.3d A mm==,中间轴最小直径显然是安装滚动轴承的直径12d-和56d-4、轴的结构设计(1)拟定轴上零件的装配方案(见下图图五)min24.65d mm=设计计算及说明结果(2)根据轴向定位的要求确定轴的各段直径和长度1)初步选择滚动轴承。

机械设计课程设计说明书(圆锥圆柱两级齿轮减速器)

1.电动机的选择

2.确定电动机功率

3.电动机输出功率

4.确定电动机转速

2.选小齿轮齿数 ,大齿轮齿数

1)选载荷系数

2)计算小齿轮传递的转矩

3)由表10-7取得齿宽系数

4)有表10-6查得材料的弹性影响系数

2.计算

1)试算小齿轮分度圆直径 ,代入 中较小的值

5)有图10-21d按齿面硬度查得小齿轮的接触疲劳强度极限

;大齿轮的接触疲劳强度极限

6)由式10-13计算应力循环次数,

5.排油孔螺塞

为了换油及清洗箱体时排出油污,排油孔螺塞材料一般采用Q235,排油孔螺塞的直径可按箱座壁厚 的 倍选取。排油孔应设在便于排油的一侧,必要时可在不同位置两个排油孔以适应总体布局之需。

3.为使下箱座与其他座驾联接,下箱座亦需做出凸缘底座。

4.为增加轴承座的刚性,轴承座处可设肋板,肋板的厚度通常取壁厚的0.85倍。

5.铸造箱体应力力求形状简单,为便于造型时取模,铸件表面沿拔模方向应有斜度,对长度为 的铸件,拔模斜度为 。

符号尺寸关系

0.025a+

螺栓间距

轴承座孔(外圈)直径D 螺钉数目6

2.选小齿轮的齿数 大齿轮齿数

由设计计算公式

1)试选载荷系数

2)计算小齿轮传递的转矩

3)最常用的值,齿宽系数

4)由表10-6查得材料的弹性影响系数

5)由图10-21d按齿面硬度查得小齿轮的接触疲劳强度极限

二级圆锥圆柱齿轮减速器课程设计

一、电动机的选择1.所需功率 4000510001000Fv Pw kw ⨯1.25=== (1-1)2.输出功率w d P P =η(1-2)传动装置的总效率:3212345ηηηηηη=⋅⋅⋅⋅ (1-3)式中,12345,,,,ηηηηη为从电动机至圈筒之间个传动机构和轴承的效率,由表2-4查得: 滚动轴承1η=0.99,弹性联轴器2η=0.99,圆锥齿轮传动3η=0.95,圆柱齿轮传动4η=0.97,圈筒滑动轴承5η=0.96,则320.990.990.950.970.960.84η⨯⨯⨯⨯=≈3.电动机的额定功率由第十二章表选取电动机功率:5 5.950.84w d P P kw===η4.电动机的转速为了便于选择电动机的转速,先选择电动机转速的可选范围。

由表2-1查得,圆锥齿轮传动'12~3i =,圆柱齿轮传动'23~5i =,则'''12d w i n i i =⋅⋅ (1-4)而60100060100085/min w v n r D ππ⨯⨯⨯1.25==≈⨯280因此:'85(2~3)(3~6)510~1530/m i nd n r =⨯= 可见同步转速为750r/min ,1000r/min ,1500r/min 的电动机都符合要求。

这里初选同步转速分别为1000r/min ,1500r/min 的两种电动机进行比较,如表1-1。

表1-1:由表中数据比较可知两个方案均可行,但方案2的传动比较小,传动装置结构尺寸小。

故选择方案2。

所选电动机型号为:Y160M-6。

5.电动机的技术数据和外形、安装尺寸由表20-1、20-2查出Y132M2-6型电动机的主要技术数据和外形、安装尺寸,并列表1-2、1-3记录备用。

表1-2:表1-3:十五、 计算传动装置总的传动比及分配各级传动比1. 总的传动比97011.4185m w n i n ===2. 分配各级传动比取圆锥齿轮传动的传动比为1 3.0i =,则圆柱齿轮传动的传动比为2111.41 3.803.00i i i ==≈所得的2i 值符合一般圆柱齿轮传动的传动比范围,即所选的数据是合理的。

课程设计圆柱-圆锥二级齿轮减速器

减速器设计计算部分设计单位:四川大学锦江学院设计人:康林坪时间:2010年3月28日设计题目:带式运输机传动装置原始数据:运输带拽引力F=3600N运输带速度v=0.85滚筒直径D=400mm使用年限5年,双班制29200h速度允许误差±5%工作示意图:设计过程一确定传动方案根据工作要求,可拟定几种传动方案,如图所示。

(a)(b)(a)图所示为电机直接和圆锥齿轮-——圆柱齿轮减速器相联结,结构紧凑,但是减速器的传动比和结构尺寸较大。

(b)图所示为第一级用带传动,后接圆锥齿轮-——圆柱齿轮减速器。

带传动能够缓冲,吸震,过载时起安全保护的作用,且可以减小减速箱的尺寸。

传动方案的拟定 传动方案如下:1- 电机 2- 联轴器 3- 减速器 4- 鼓轮 5- 传动带 二 选择电动机 传动装置总效率卷筒的传动效率96.0联轴器的传动效率99.0圆柱齿轮传动效率97.0圆锥齿轮传动效率96.0滚动轴承效率99.0带传动效率96.0824.099.096.097.096.099.096.065432136543321=======?????==ηηηηηηηηηηηηη计 算 及 说 明结果计 算 及 说 明按齿轮的接触强度设计确定公式内的各计算值: a . K =K A K V K H ∂K β初选螺旋角β=10〫 选取齿宽系数R ψ=0.3 使用寿命系数 K A=1.25动载系数Kv=1.16齿间分配系数K H ∂:由表12.10d.节点区域系数:由图12.16=2.42e.接触疲劳极限:由图12.17c=630MPa=556.5Mpaf.接触最小安全系数由表12.14g.接触寿命系数: 由题意:==1.0h.许用接触应力[][]=600Mpa[]=530Mpa计算:==91.69mm验算圆周速度及KaFt/bMpaMpa 360,650S B ==σσ根据轴的初步设计:计 算 及 说 明2.轴的长度的确定mmlmm d E mm l mm l d d d d d D l mm d l d mm mm h C B l mm l mm d B mml mm d 53,32度,确定根据齿轮孔的轴径和长..16要求,取根据齿轮与内壁的距离.20要求,取根据安装轴承旁螺栓的mm34,mm 33得,mm 1小均比.求,取根据轴承安装方便的要..mm 60取.54)/2l 1(*22》要求可得由《机械设计课程设计确定,5取轴肩高为,)5.4~5.3()2~1(35*07.0:由经验公式算轴肩高度.)mm 1小比一般为利于固定(16,35,可确定30207前面选取的轴承由轴承决定.85,32我们可确定为键槽预留一定长度mm 80轮宽为我们由前面的带传动带由带轮的大带轮决定.A 66525235243344433311========-===+===== 则:计 算 及 说 明 确定轴上各力作用点及支点跨距由于选定的是深沟球轴承,其负荷中心在轴向宽度的中点位置,(Ⅱ轴)轴的结构设计:轴的材料选用: 45号钢,调制处理()做出轴的初步设计:一MpaMpa S 360,650B ==σσ.45.,31取,mm 2多出的和大齿轮,mm 10油板厚度的厚度决定,再加上挡30211由圆锥滚子轴承.5.47d d 取,88,决定,我们就取90由小齿轮的厚度.4.54d 我们就取,mm 8,而轴肩应大于30长度适量取.3.mm 47d 取的过渡,到又考虑到,54所以取,mm 2轴应小,mm 56由齿轮的厚度为.2.45,29,所以还是取2打圆锥齿轮会占,但是1小的挡油板,当然轴应当9可知,还要预留30209由轴承.15524433221211mm d mm l mm mm l mm mm l l l l d l mm mm mm ========== 可以得到下图:计 算 及 说 明(二)轴的数学计算部分:L1=46.5mm.L2=98.5mm,L3=63mm 轴的受力分析:NF F Nd T F NNNd T d d d T m N T r n t a t t t a m t R m m t 164259.14tan *6128tan 612890/1000*76.275*2/10002小圆柱齿轮的圆周力:12.24118.21cos *20tan *71.1969cos *tan F F 径向力208.48.21cos 1*20tan *71.1969sin *tan F F 轴向力71.1969/1000*2F 280*)3.0*5.01()5.01(28070*4mz d /2F 大圆锥齿轮的圆周力求作用齿轮上的力:/76.275min,/14.137,Kw 96.3P 轴上的功率221222211r 222112121222=======+===+-====-=-========βσασαϕ计 算 及 说 明 结果NL L L L F L L F NL L L L F L L F NL L L F F L F L L F N L L L F F L F L L F F t t V t t V a a r r a a r r t 727.644)(R 3370.07)(R 垂直面上:948.1012280*290*)(R 119.862280*290*)(R 水平面上:求支反力:230959.14cos /20tan *6128cos /tan F 3211112223213232113211211212H23211232321H12r2=++++==++++==++++-+=-=++++-+====βα根据受力图画出剪力图和弯矩图: 竖直方向受力图:剪力图:计 算 及 说 明Mv:水平方向受力图:剪力图:剪力和:M 合:由上图可知应力最大处的位置,校核此处即可 由于扭转切应力的脉动循环变应力,取6.0=α 因此轴的计算应力:计 算 及 说 明MpaMpa d T la 75][3.1654471.0)07.2366.0(2131.0,)(M 1223221==⨯⨯+==+=--σϖωασ查得,许用应力值由表其中[]11--<σσ因此另外小齿轮的两个端面处较危险,左端按轴颈d=45mm 若弯曲组合按最大处计算,则有:()[]13221571.0--<=+=σασMpa dT M a轴Ⅲ的设计:1. l1的尺寸由联轴器确定,我们留出30mm 的余量,则可取l1=80mm,d1由联轴器内的内径确定取d1=50mm 。

二级圆锥圆柱齿轮减速器机械课程设计解析

机械设计课程设计说明书设计题目:二级圆锥-圆柱齿轮减速器班级:设计者:学号:指导教师:机械设计课程设计计算说明书计算过程及计算说明一、传动装置总体设计1.1 传动方案确定设计二级圆锥-圆柱齿轮减速器工作条件:1.两班制,连续单向运行,在和较平稳,室内工作,有粉尘环境最高温度为35C︒;2.使用折旧期:8年;3.检修间隔期,四年一大修,两年一中修,半年一次小修;4.动力来源:电力,三相交流,电压380/220V;5.运输带速度允许误差5±%;6.制造条件及生产批量:一般机械厂生产,小批量生产原始数据:运输机工作周转矩:T=2300N·m;带速V=1.10m/s;滚筒直径D=300mm1.2电动机选择1、电动机类型的选择:Y系列三相异步电动机注释及说明T=2300N·m V=1.10m/sD=300mm2、电动机功率选择:(1)工作机所需功率:wP=FV/1000 =2300x1.1/1000=2.53Kw (2)传动装置的总效率:η总=η2联轴器×η圆锥齿轮×η圆柱齿轮×η卷筒×η皮带×η4轴承=0.982×0.97×0.97×0.96×0.98×0.994=0.822)电动机的输出功率:Pd= P W/η总=2.53/0.82=3.09kW3、确定电动机转速:计算工作机轴工作转速:nw=60×1000V/πD=60×1000×1.10/π×300=70.06r/min按表14-2推荐的传动比范围,取圆柱齿轮和圆锥齿轮传动的一级减速器传动比范围为2~3和3~5,则总传动比范围为I’d=6~15。

故电动机转速的可选范围为nd=I’d×nw=(6~15)×70.06=420.36~1050.9r/min符合这一范围的同步转速有750和1000r/min。

二级圆锥圆柱齿轮减速器设计

二级圆锥圆柱齿轮减速器设计一、介绍二级圆锥圆柱齿轮减速器是一种常用的机械传动装置,广泛应用于各种工业设备中。

本文将详细介绍二级圆锥圆柱齿轮减速器的设计过程。

二、设计步骤1. 确定传动比和输入输出转速首先需要确定减速器的传动比和输入输出转速。

根据实际应用需求,计算得到合适的传动比和输入输出转速。

2. 选择齿轮材料和模数根据传动比和输入输出转速,选择合适的齿轮材料和模数。

通常情况下,齿轮材料选用优质合金钢或硬质合金钢,模数根据实际需要进行选择。

3. 绘制齿轮剖面图根据所选的齿轮模数和参数,绘制出齿轮剖面图。

在绘制过程中需要注意每个部位的尺寸、角度等参数,确保精度。

4. 计算齿轮参数根据所绘制的剖面图计算出各个部位的参数,如压力角、顶高系数等。

5. 设计主要部件根据所计算出的齿轮参数,设计主要部件,如齿轮、轴等。

在设计过程中需要注意各个部件之间的配合精度。

6. 绘制装配图根据所设计的主要部件,绘制出装配图。

在绘制过程中需要注意各个部件之间的位置、角度等参数。

7. 进行模拟分析使用专业的模拟软件对所设计的减速器进行分析,以确保其性能和稳定性。

8. 优化设计根据模拟分析结果对减速器进行优化设计,以进一步提高其性能和稳定性。

9. 制造和组装根据最终的设计结果制造和组装减速器。

在制造和组装过程中需要注意每个部件之间的精度和配合情况。

三、总结二级圆锥圆柱齿轮减速器是一种常用的机械传动装置,其设计过程需要经过多个步骤,并且需要注意每个步骤中各个参数和精度。

通过本文所介绍的设计步骤,可以有效地提高二级圆锥圆柱齿轮减速器的性能和稳定性。

课程设计二级圆锥直齿圆柱齿轮减速器的设计讲解

六、轴的设计计算 (20)(一)输入轴的设计计算20(二)中间轴的设计计算23(三)输出轴的设计计算26七、滚动轴承的选择及校核计算 (29)1.滚动轴承的类型 (29)2.滚动轴承的型号 (29)3.对轴承进行寿命校核 (30)八、键的校核计算311•输入轴与联轴器连接键的校核计算 (31)2•传动轴与联轴器连接键的校核计算 (32)3•输出轴键的校核计算 (32)九、联轴器的选择及校核计算331.输入轴处联轴器的选择 (33)2.输出轴处联轴器的选择 (33)十、减速箱的附件选择 (34)1.检查孔和视孔盖 (34)2 •放油螺塞...................................................... .3.43.油标 (34)4.通气器 (35)一、课程设计任务书题目D:设计热处理车间的链板式运输机传动装置1.设计要求链板式运输机由电机驱动。

电机转动,经传动装置带动链板式运输机的驱动链轮转动,拖动输送链移动,运送热处理零件。

该机也可用于加工线或装配线上运送零件。

整机结构要求,电机轴与运输机的驱动链轮主轴垂直布置,使用寿命为10年,每日两班制工作,连续运转,单向转动,载荷平稳。

允许输送链速度偏差为5%。

工作机效率为0.95,按小批生产规模设计,要求结构紧凑。

D1-电机2-传动装置3-驱动链轮4-输送链2.设计内容及完成的工作量1)设计传动方案;2)设计减速器部件装配图;3)绘制轴、齿轮和箱体零件图各一张;4)编写设计计算说明书一份(约7000字)、传动方案的确定为了满足链板式运输机的工作要求,图2-1提供了三种传动方案。

其中:方案(a)采用二级圆锥一直齿圆柱齿轮减速器,能够实现较大传动比的传动,使用和维护方便,但结构尺寸现对较大;方案(b)采用涡轮蜗杆减速器,结构紧凑,但传动效率低;方案(c)采用一级圆锥齿轮减速器,但不能实现较大传动比的传动,否则锥齿轮的尺寸将会加大,成本增加。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

课程设计二级圆柱圆锥齿轮减速器 1 摘要 NGW行星齿轮传动是一种至少有一个齿轮及其几何轴线绕着位置固定的几何轴线作回转运动的齿轮传动。这种传动多用内啮合且通常采用几个行星轮同时传递载荷,使功率分流。 NGW行星齿轮传动具有结构紧凑、体积和质量小、传动比范围大、效率高、运转平稳、噪声低等优点,因而被广泛应用于冶金、矿山、起重运输、工程机械、航空、船舶、透平、机床、化工和轻工等部门作为减速、增速及变速装置。 渐开线行星齿轮传动与普通定轴齿轮传动相比,也有不少缺点,如结构较复杂、精度要求高、制造较困难,对于设计来说,也需要设计者具有较高的专业技术水平。 NGW行星齿轮传动是最常用的行星齿轮传动机构,用它作为减速传动装置能以较小的结构尺寸获得较大的传动比。它在减速器、电动工具等产品上得到广泛应用。 NGW行星齿轮传动的设计较为复杂,在齿数配比上还要同时考虑同心条件、装配条件等。 利用软件对NGW行星齿轮减速器各零件建立几何三维模型、NGW行星齿轮减速器虚拟装配及工程图生成。用本文的方法设计NGW行星齿轮减速器,具有设计快捷、方便等特点。研究结果对提高设计的速度、质量具有重要意义。 课程设计二级圆柱圆锥齿轮减速器

2 第一章 绪论 在科技飞速发展的今天,产品设计已经进入了一种全新的三维虚拟现实的设计环境中,以往的那种以二维平面设计模式为代表的设计方式已经逐渐退出“历史舞台”,取而代之的是各种先进数字化的三维设计技术。它的应用和发展引起全了社会和生产的巨大变革。 减速器是各种机械设备中最常见的部件,它的作用是将电动机转速减少或增加到机械设备所需要的转速, NGW行星齿轮减速器由于具有减速比大、体积小、重量轻、效率高等优点,在许多情况下可代替二级、三级的普通齿轮减速器和涡轮减速器,所以使用越来越普及,为世界各国所重视。 本文运用 UG软件建立NGW行星齿轮减速器结构三维模型 ,研究了NGW行星齿轮减速器可视化设计方法和虚拟装配,研究的结果对提高NGW行星齿轮减速器设计的速度和质量具有指导意义。

1.1本设计的目的及意义

目的: 1. 通过设计熟悉机器的具体操作,增强感性认识和社会适应能力,进一步巩固、 深化已学过的理论知识,提高综合运用所学知识发现问题、解决问题的能力。 2. 学习机械设计的一般方法,掌握通用机械零件、机械传动装置或简单机械的设计原理和过程。 3.对所学技能的训练,例如:计算、绘图、查阅设计资料和手册,运用标准和规范等。 4.学会利用多种手段(工具)解决问题,如:在本设计中可选择CAD等制图工具。 5.了解减速器内部齿轮间的传动关系。 意义: 通过设计,培养学生理论联系实际的工作作风,提高分析问题、解决问题的独立工作能力;通过实习,加深学生对专业的理解和认识,为进一步开拓专业知识创课程设计二级圆柱圆锥齿轮减速器 3 造条件,锻炼动手动脑能力,通过实践运用巩固了所学知识,加深了解其基本原理。 1.2减速器的发展状况

减速器是用于原动机与工作机之间的独立的传动装置,用来降低转速和增大转矩,以满足工作需要。在现代机械中应用极为广泛,具有品种多、批量小、更新换代快的特点。渐开线二级圆柱齿轮减速器具有体积小、重量轻、承载能力大、传动平稳、效率高、所配电机范围广等特点,可广泛应用于各行业需要减速的设备上。二级圆柱齿轮减速器的计算机辅助设计及制造(CAD/CAM)技术是当今设计以及制造领域广泛采用的先进技术。通过本课题的研究,将进一步对这一技术进行深入地了解和学习。 1.3减速器的发展趋势

当今的减速器正向着大功率、大传动比、小体积、高机械效率以及使用寿命长的方向发展。我国减速器及齿轮技术发展总趋势是向六高、二低、二化方面发展。六高即高承载能力、高齿面硬度、高精度、高速度、高可靠性和高传动效率;二低即低噪声、低成本;二化即标准化、多样化,在现代机械中应用极为广泛。 减速机行业涉及的产品类别包括了各类齿轮减速机、行星齿轮减速机及蜗杆减速机,也包括了各种专用传动装置,如增速装置、条素装置、以及包括柔性传动装置在内的各类复合传动装置等,产品服务领域涉及冶金、有色、煤炭、建材、船舶、水利、电力、工程机械及石化等行业。其作为传动机械行业里的一个重要的分支,在机械制造领域中扮演着越来越重要的角色。近几年,随着中国产业经济的迅猛发展,减速机行业在国内也取得了日新月异的进步。 1.4 研究内容 一、减速器的设计计算

(1)传动方案的分析和拟订 选择正确合理的传动方案。 (2)电动机的选择 选择电动机类型和结构形式,确定电动机的容量,确定电动机的转速。 (3)传动装置的运动和动力参数的计算 计算各轴的转速,功率,转矩。 课程设计二级圆柱圆锥齿轮减速器 4 (4)传动零件的设计计算 外部传动零件和内部传动零件的设计计算 (5)轴的设计计算 (6)轴承,联接件,润滑密封及联轴器的选择和验算 (7)箱体的结构设计计算 任务要求 设计通用NGW行星齿轮减速器。按照通用减速器的规格参数要求来进行设计。总体要求是:输入功率 0.2KW,减速比 6 ,输入转速3000rpm。试按照标准规范设计这台减速器。

工作条件: 1) 工作情况:两班制工作(每班按8h计算),连续单向运转,载荷变化不大,空载起动;输送带速度容许误差土5%,η=0.96。 2) 工作环境:室内,灰尘较大,环境温度30摄氏度左右。 3) 使用期限:折旧期8年,4年一次大修。 4) 制造条件及批量:普通中、小制造厂,小批量。ngw行星齿轮设通用NGW行星齿轮减速器通用NGW行星齿轮减速器通用NGW行星齿轮减速器ngw行星齿轮设 5) 采用法兰式安装 2传动方案的拟定

拟定的设计方案如下图:

NGW(2Z-X负号机构) 3—1 课程设计二级圆柱圆锥齿轮减速器

5 NGW 2Z-X减速器特点:效率高,体积小,重量轻,结构简单,制造方便,传递公路范围大,轴向尺寸小,可用于各个工作条件,在机械传动中应用最广。单级传动比范围较小,耳机和三级传动均广泛应用 根据文献【1】中表13-5-3得知,选用单级NGW型行星齿轮减速器较为合理,其传动减图如图3-1所示。齿轮精度等级选7级。 2.1确定行星架转速

nH = ani =500/3rpm

2.2 齿配计算 查文献【1】选择行星轮数目,取CS=3

由于i=6距可能达到的传动比极限值较远,所以可以不检验邻接条件。 2.2.1确定各轮齿数 i *

s

z

c =C 6*ZA/3=35 ZA=17

ZB= C* CS—ZA=88

Zc= 12 (ZB—ZA)=35.5

采用不等角变位可取Zc=34或35 若取Zc=34,取j= BCACzzzz=1.0588 根据文献【1】13-5-4可查出适用的预计啮合角在AC=26°CB=17°50′到AC=26°49′CB=19°的范围内。

若取Zc=35,取j= BCACzzzz=1.0192 根据文献【1】13-5-4可查出适用的预计啮合角在AC=21°CB=18°到AC=22 °49′CB=20°的范围内。

为提高承载能力,宜取Zc=34,但齿数间有公因数,故取Zc=35,预取 AC=22°30′

2.2.2按接触强度计算中心距和模数

输入转矩 T=9550* aPn=0.64 N²m 设载荷不均匀系数 KC=1.15 1)太阳轮传递的扭矩 在A-C传动中小轮(太阳轮)传递的扭矩

TA= TCs * KC=0.25 N²m 课程设计二级圆柱圆锥齿轮减速器 6 2)齿数比 U= cazz =2.06 3)太阳轮和行星轮的材料选择 太阳轮和行星轮的材料用20CrMnTi渗碳淬火,齿面硬度60~62HRC(太阳轮)和56~58HRC(行星轮) σHlim=1500N/mm² σFlim=320N/mm² σHp=0.9σHlim=1350 N/mm² 20CrMnTi渗碳淬火 4)齿宽系数 取齿宽系数ψa=0.6 5)载荷系数 载荷系数K=1.8 6)A-C中心距

a= 32*(1)**AakTAauuHP=4mm 模数 m= 2aCazz =0.5 取m=1mm

aAC= *()2acmzz =26mm 按预取啮合角 AC=22°30′,可得 A-C传动中心距变动系数

yAC= 1cos*()(1)2cosacaczz =0.445 则中心距a′= aAC+ yAC*m =26.445mm 取实际中心距(圆整值) a′=30mm 计算A-C传动的实际中心距变动系数yAC

yAC= acaam=0.75 计算A-C传动的变位系数X∑AC X∑AC= ()()2*tanacaczzinvainv=0.534 参考文献【1】图13-1-4分配复位系数