生石灰单位产量综合能耗计算方法及限额

烧碱单位产品综合能耗交流电消耗限额及计算方法浙江质量

烧碱单位产品综合能耗交流电消耗限额及计算方法浙江质量烧碱是工业上广泛应用的碱类化学产品之一,其生产过程中的综合能耗,特别是交流电能的消耗是一个重要指标。

为了限制烧碱生产过程中能耗的过高,保护环境、降低生产成本,浙江质量监督局制定了烧碱单位产品综合能耗交流电消耗限额和计算方法。

本文将对该限额和计算方法进行详细介绍。

一、烧碱单位产品综合能耗交流电消耗限额根据浙江质量监督局的相关规定,烧碱单位产品综合能耗交流电消耗限额为600千瓦时/吨(烧碱Na2O)。

这个限额是对烧碱生产过程中耗电量的限制,也是对生产工艺能效的要求。

单位产品综合能耗交流电消耗的限额越低,说明生产过程中电能利用率越高,能源消耗越少,环境负担越轻。

二、计算方法1.收集能源消耗数据:收集烧碱生产过程中的能源消耗数据,包括每个工序的电能消耗。

可以使用物流追踪系统或手工记录方式进行数据收集。

2.计算吨(烧碱Na2O)电能消耗:根据收集到的数据计算出每吨烧碱Na2O的电能消耗量。

计算公式为:单位产品综合能耗交流电消耗=当年电能消耗总量/烧碱Na2O产量,单位为千瓦时/吨(烧碱Na2O)。

3.与限额比较:将计算出来的单位产品综合能耗交流电消耗与600千瓦时/吨(烧碱Na2O)的限额进行比较。

如果计算结果小于等于限额,则符合要求;如果计算结果大于限额,则需要采取措施减少能源消耗,降低单位产品综合能耗。

三、限额的意义和影响烧碱单位产品综合能耗交流电消耗限额的制定对于促进烧碱生产过程中的能源节约和环境保护具有重要意义。

通过限制烧碱生产中的能耗,可以调动企业的节能减排积极性,推动企业采用先进的生产工艺和设备,提高能源利用率,降低环境污染。

同时,单位产品综合能耗交流电消耗限额的制定对于企业的生产经营也产生了一定的影响。

如果企业的单位产品综合能耗交流电消耗超出了限额,可能会面临罚款、停产整顿等处罚措施。

因此,企业需要高度重视能源消耗问题,注重提高生产工艺的能源效率,合理利用电能资源,以满足限额的要求。

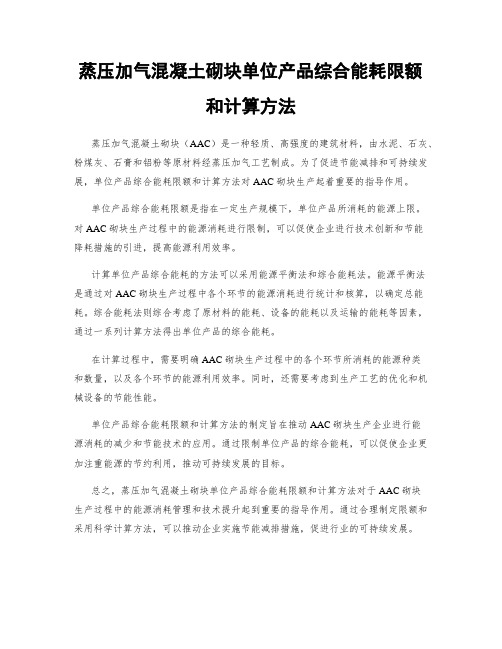

蒸压加气混凝土砌块单位产品综合能耗限额和计算方法

蒸压加气混凝土砌块单位产品综合能耗限额

和计算方法

蒸压加气混凝土砌块(AAC)是一种轻质、高强度的建筑材料,由水泥、石灰、粉煤灰、石膏和铝粉等原材料经蒸压加气工艺制成。

为了促进节能减排和可持续发展,单位产品综合能耗限额和计算方法对AAC砌块生产起着重要的指导作用。

单位产品综合能耗限额是指在一定生产规模下,单位产品所消耗的能源上限。

对AAC砌块生产过程中的能源消耗进行限制,可以促使企业进行技术创新和节能

降耗措施的引进,提高能源利用效率。

计算单位产品综合能耗的方法可以采用能源平衡法和综合能耗法。

能源平衡法

是通过对AAC砌块生产过程中各个环节的能源消耗进行统计和核算,以确定总能耗。

综合能耗法则综合考虑了原材料的能耗、设备的能耗以及运输的能耗等因素,通过一系列计算方法得出单位产品的综合能耗。

在计算过程中,需要明确AAC砌块生产过程中的各个环节所消耗的能源种类

和数量,以及各个环节的能源利用效率。

同时,还需要考虑到生产工艺的优化和机械设备的节能性能。

单位产品综合能耗限额和计算方法的制定旨在推动AAC砌块生产企业进行能

源消耗的减少和节能技术的应用。

通过限制单位产品的综合能耗,可以促使企业更加注重能源的节约利用,推动可持续发展的目标。

总之,蒸压加气混凝土砌块单位产品综合能耗限额和计算方法对于AAC砌块

生产过程中的能源消耗管理和技术提升起到重要的指导作用。

通过合理制定限额和采用科学计算方法,可以推动企业实施节能减排措施,促进行业的可持续发展。

喷煤粉石灰窑富氧燃烧计算

喷煤粉石灰窑富氧燃烧计算一、石灰生产耗空气量计算单位石灰空气耗量:日产石灰吨、日生产时间小时。

生产单位石灰空气耗量=产出单位石灰耗空气=空气容重×空气耗量=Nm3空气/kg 石灰=kg 空气/kg 石灰Nm3空气/吨石灰kg 空气/吨石灰Nm3空气/日kg 空气/日Nm3空气/小时kg 空气/小时二、石灰生产耗氧量计算生产单位石灰氧气耗量:空气O2含量:21%(V/V);氧气密度= 32 ÷ 22.4 =kg/Nm3日产石灰吨、日生产时间小时。

生产单位石灰氧耗量=空气氧含量×生产单位石灰空气耗量=氧密度×耗氧体积=Nm3氧气/kg 石灰=kg 氧气/kg 石灰Nm3氧气/吨石灰kg 氧气/吨石灰Nm3氧气/日kg 氧气/日Nm3氧气/小时kg 氧气/小时三、富氧空气用量富氧空气氧含量25%25%富氧空气用量=生产石灰用氧量÷25%=Nm3富氧空气/kg 石灰Nm3富氧空气/吨石灰Nm3富氧空气/日Nm3富氧空气/小时3281041367182026117180341848831.0910941.429300240.2730.3912733911302168339060050504616275210 44喷煤粉石灰窑富氧(25%)计算300241.302 1.683四、制取富氧空气用纯氧耗量计算:采用往助燃风空气中掺混纯氧方法,获得富氧空气。

空气氧含量%。

控制富氧空气 O2 含量25V%1 Nm3空气掺混纯氧量X 外加Nm3纯氧/Nm3空气掺混(外加)纯氧(V)计算:气化用氧气量不变,则加纯氧后有下列方程:(X+21)/(X+100)=解之:X+21=×(x+100)X+21=x +25(1-)×X =25-21X =(25-21)/(1 -)1 Nm3空气掺混纯氧量X =外加Nm3纯氧/Nm3空气纯氧掺混比:纯氧:空气(V:V ) =:纯氧:空气中氧(V:V ) =:掺混纯氧占富氧空气中全氧比例 % =+21)×100=%天然氧占富氧空气中全氧比例 % =+21)×100=%由以上结果可计算,生产掺混纯氧用量氧气密度= 32÷22.4 =kg/Nm3掺混纯氧用量 =气化用氧量×纯氧比例=氧密度×耗氧体积=Nm3纯氧/kg 石灰=kg 纯氧/kg 石灰Nm3纯氧/吨石灰kg 纯氧/吨石灰Nm3纯氧/日kg 纯氧/日166132373379.75 1.4290.0550.07955.3879.115.33÷(5.33320.2521÷( 5.3330.250.255.335.331005.3321210.250.250.25Nm3纯氧/小时kg 纯氧/小时生产掺混空气用量=富氧空气氧含量25%×富氧空气用量×自然氧占全氧比/21 =Nm3空气/kg 石灰=kg 空气/kg 石灰Nm3空气/吨石灰kg 空气/吨石灰Nm3空气/日kg 空气/日Nm3空气/小时kg 空气/小时富氧后助燃空气减少=富氧前空气量 - 富氧后空气量 =Nm3空气/kg 石灰=kg 空气/kg 石灰Nm3空气/吨石灰kg 空气/吨石灰Nm3空气/日kg 空气/日Nm3空气/小时kg 空气/小时富氧后鼓风空气减少(%)=鼓风减少量÷富氧前鼓风量×100% 3296426220.250.2640.34126434179109######1038134331 149140275812979167826929891.04 1.343。

气烧石灰窑热工计算

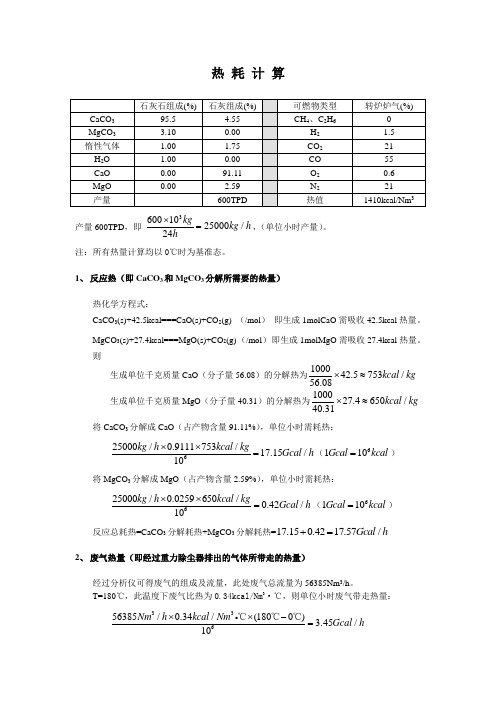

热 耗 计 算产量600TPD ,即 36001025000/24kgkg h h⨯=,(单位小时产量)。

注:所有热量计算均以0℃时为基准态。

1、 反应热(即CaCO 3和MgCO 3分解所需要的热量)热化学方程式:CaCO 3(s)+42.5kcal===CaO(s)+CO 2(g) (/mol ) 即生成1molCaO 需吸收42.5kcal 热量。

MgCO 3(s)+27.4kcal===MgO(s)+CO 2(g) (/mol ) 即生成1molMgO 需吸收27.4kcal 热量。

则生成单位千克质量CaO (分子量56.08)的分解热为100042.5753/56.08kcal kg ⨯≈生成单位千克质量MgO (分子量40.31)的分解热为100027.4650/40.31kcal kg ⨯≈将CaCO 3分解成CaO (占产物含量91.11%),单位小时需耗热:625000/0.9111753/17.15/10kg h kcal kgGcal h ⨯⨯=(6110Gcal kcal =) 将MgCO 3分解成MgO (占产物含量2.59%),单位小时需耗热:625000/0.0259650/0.42/10kg h kcal kg Gcal h ⨯⨯=(6110Gcal kcal =) 反应总耗热=CaCO 3分解耗热+MgCO 3分解耗热=17.150.4217.57/Gcal h += 2、 废气热量(即经过重力除尘器排出的气体所带走的热量)经过分析仪可得废气的组成及流量,此处废气总流量为56385Nm 3/h 。

T=180℃,此温度下废气比热为0.34kcal/Nm 3·℃,则单位小时废气带走热量:33656385/0.34/(1800)3.45/10Nm h kcal Nm Gcal h ⨯⨯-=℃℃℃3、 排放石灰热量(即窑底出灰热损,仅考虑主要成分CaO ,杂质忽略不计)CaO 比热:0.21 kcal/Nm 3·℃,温度T=80℃,则单位小时CaO 热损为:33625000/0.21/(800)0.42/10Nm h kcal Nm Gcal h⨯⨯-=℃℃℃4、 对流和辐射损失(即壁面对环境辐射+对流散热)总辐射面积=768m 2a)区域面积:219 m 2,内外温差△t=600℃,热传递系数:1kcal/hm 2·℃。

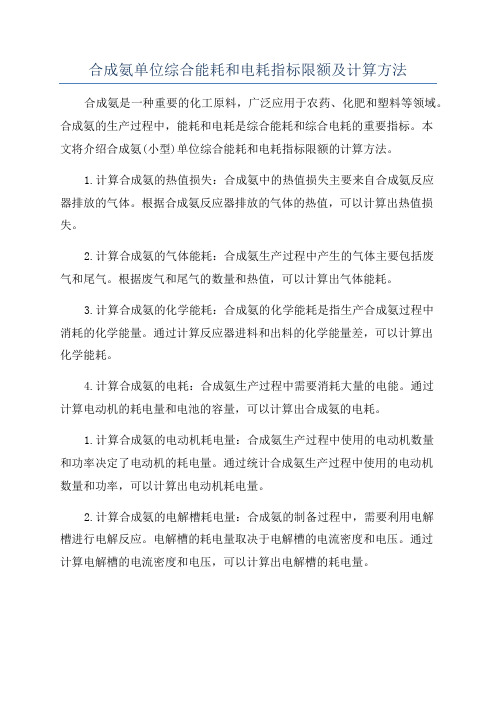

合成氨单位综合能耗和电耗指标限额及计算方法

合成氨单位综合能耗和电耗指标限额及计算方法合成氨是一种重要的化工原料,广泛应用于农药、化肥和塑料等领域。

合成氨的生产过程中,能耗和电耗是综合能耗和综合电耗的重要指标。

本文将介绍合成氨(小型)单位综合能耗和电耗指标限额的计算方法。

1.计算合成氨的热值损失:合成氨中的热值损失主要来自合成氨反应器排放的气体。

根据合成氨反应器排放的气体的热值,可以计算出热值损失。

2.计算合成氨的气体能耗:合成氨生产过程中产生的气体主要包括废气和尾气。

根据废气和尾气的数量和热值,可以计算出气体能耗。

3.计算合成氨的化学能耗:合成氨的化学能耗是指生产合成氨过程中消耗的化学能量。

通过计算反应器进料和出料的化学能量差,可以计算出化学能耗。

4.计算合成氨的电耗:合成氨生产过程中需要消耗大量的电能。

通过计算电动机的耗电量和电池的容量,可以计算出合成氨的电耗。

1.计算合成氨的电动机耗电量:合成氨生产过程中使用的电动机数量和功率决定了电动机的耗电量。

通过统计合成氨生产过程中使用的电动机数量和功率,可以计算出电动机耗电量。

2.计算合成氨的电解槽耗电量:合成氨的制备过程中,需要利用电解槽进行电解反应。

电解槽的耗电量取决于电解槽的电流密度和电压。

通过计算电解槽的电流密度和电压,可以计算出电解槽的耗电量。

3.计算合成氨的其他电耗:合成氨生产过程中还需要消耗电能进行其他的工艺过程,如空压机、泵等。

通过计算这些设备的耗电量,可以计算出合成氨的其他电耗。

在计算合成氨(小型)单位综合能耗和电耗时,还需要考虑能源利用率和工艺能效等因素。

通过限额和控制指标,可以对合成氨(小型)的能耗和电耗进行合理的控制,促进合成氨(小型)企业的能源节约和减排工作。

综上所述,合成氨(小型)单位综合能耗和电耗的计算方法为一个复杂的过程,需要综合考虑多个因素和参数。

通过合理的计算方法和限额控制,可以提高合成氨(小型)的能源利用效率,实现可持续发展。

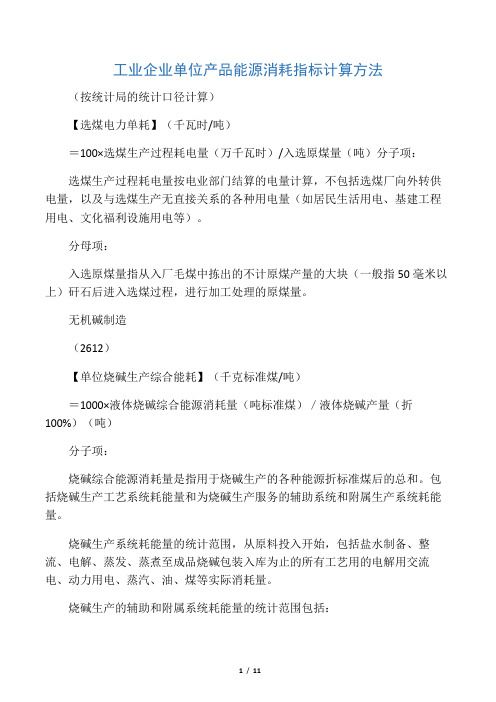

工业企业单位产品能源消耗指标计算方法

工业企业单位产品能源消耗指标计算方法(按统计局的统计口径计算)【选煤电力单耗】(千瓦时/吨)=100×选煤生产过程耗电量(万千瓦时)/入选原煤量(吨)分子项:选煤生产过程耗电量按电业部门结算的电量计算,不包括选煤厂向外转供电量,以及与选煤生产无直接关系的各种用电量(如居民生活用电、基建工程用电、文化福利设施用电等)。

分母项:入选原煤量指从入厂毛煤中拣出的不计原煤产量的大块(一般指50毫米以上)矸石后进入选煤过程,进行加工处理的原煤量。

无机碱制造(2612)【单位烧碱生产综合能耗】(千克标准煤/吨)=1000×液体烧碱综合能源消耗量(吨标准煤)/液体烧碱产量(折100%)(吨)分子项:烧碱综合能源消耗量是指用于烧碱生产的各种能源折标准煤后的总和。

包括烧碱生产工艺系统耗能量和为烧碱生产服务的辅助系统和附属生产系统耗能量。

烧碱生产系统耗能量的统计范围,从原料投入开始,包括盐水制备、整流、电解、蒸发、蒸煮至成品烧碱包装入库为止的所有工艺用的电解用交流电、动力用电、蒸汽、油、煤等实际消耗量。

烧碱生产的辅助和附属系统耗能量的统计范围包括:电槽修理、阳极组装、石棉绒回收、炭极加工、以及车间检修、车间分析、车间办公室、休息室、更衣室等各种耗能量。

分母项:烧碱产量折成100%计算。

氢氧化钠(烧碱)(折100%)包括由盐水电解法或由纯碱(或天然碱)苛化法生产的液体氢氧化钠。

也包括氢气干燥和本企业其他产品自用的合格烧碱。

不同方法生产的各种烧碱,经检验符合国家标准(GB209-93),方可统计产量。

产量中不包括在使用烧碱过程中回收的烧碱和生产烧碱过程中自用的电解碱液、浓缩碱液、回收盐液中的含碱量。

企业填报烧碱产量,应将不同的生产方法(水银法、隔膜法、离子膜法、苛化法)生产的液碱折成100%计算产量。

【单位烧碱生产耗交流电】(千瓦小时/吨)=100×交流电消耗量(万千瓦时)/液体烧碱(100%)产量(吨)分子项:交流电消耗量以电业局安装的直流耗交流电度表为准。

石灰石计算

石灰石计算石灰石、石膏理论计算方法湿法烟气脱硫工艺中,一般将钙硫比定义为加入的脱硫剂摩尔数与脱硫装置进口烟气中SO2的摩尔数之比。

计算公式为:St = 1+{(XCaCO3/MCaCO3)/[(XCaSO4?2H2O/MCaSO4?2H2O)+(XCaSO3?0.5H2O/ MCaSO3?0.5H2O)]}St—钙硫比XCaCO3—石膏中CaCO3含量,%MCaCO3—CaCO3摩尔质量,100.09g/molXCaSO4?2H2O—石膏中CaSO4?2H2O含量,%MCaSO4?2H2O—CaSO4?2H2O摩尔质量,172.18g/molXCaSO3?0.5H2O—石膏中CaSO3?0.5H2O含量,%MCaSO3?0.5H2O—CaSO3?0.5H2O摩尔质量,129.15g/mol 石灰石耗量计算公式石灰石耗量根据分析石灰石的纯度(碳酸钙含量)、石膏中碳酸钙、硫酸钙与亚硫酸钙的含量、被脱除的SO2与CaCO3间的化学反应当量比关系以及石膏中残余的碳酸钙质量份额,计算石灰石的实际消耗量。

mCaCO3= [Qsnd×(C1-C2)]×(MCaCO3/M SO2) ×(1/ Fr) ×StmCaCO3 —石灰石耗量,kg/h;Qsnd —标干烟气量,Nm3/h(6%O2)Fr—石灰石(粉)纯度,%MSO2 — SO2摩尔质量,64.06g/mol; MCaCO3 — CaCO3摩尔质量,100.09g/mol C1 —原烟气SO2浓度,kg/Nm3(6%O2);C2 —净烟气SO2浓度,kg/Nm3(6%O2)干烟气量换算公式Qsnd= Qs×[273/(273+ Ts)]×[(Ba+ Ps)/101.325]×(1-Xsw)Qsnd—标干烟气量,Nm3/h; Qs—工况烟气量,m3/h;Ba—当地大气压,kpa; Ps—烟气压力, kpa;Ts—烟气温度,℃; Xsw—烟气含湿量,%;石灰石粉用量(kg)=二氧化硫减排量(kg)×(100.09/64.06) ×St/Fr 石膏理论产量=石灰石粉理论用量×9172/100)/90%(石膏含水率为10%)氧化风量的计算根据经验,当烟气中含氧量为6%以上时,在吸收塔喷淋区域的氧化率为50-60%。

工业企业单位产品能耗指标计算方法

附件4:工业企业单位产品能耗指标计算方法煤炭开采和洗选业(06)【吨原煤生产综合能耗】(千克标准煤/吨)=1000×原煤生产综合能源消费量(吨标准煤)÷原煤产量(吨)分子项:原煤生产综合能源消费量是指企业原煤生产所消费的各种能源,主要包括矿井(露天)原煤生产过程中的回采、掘进(剥离)、运输(不包括为矿区服务的大铁路运输)、提升、通风、排水、压风、坑木加工、瓦斯抽放、消火灌浆、井口选矸、矿井采暖、水砂填充、矿灯充电、矿机修、工业照明、工业供水等用能量、以及与上述有关的线路和变压器的电损失。

不包括非原煤生产用能量、非生产部门的用能量、基本建设工程用能量和生活用能量。

非原煤生产用能量指煤矿企业附属的其他工业产品生产用能量。

如选煤厂、机修厂、运输队、建材厂、火药厂、化工厂、支架厂、钢铁厂、综合利用厂等用能量和由各种专用基金支付的工程(如大修理、更新改造工程等)用能量,以及与上述有关的线路和变压器的电损失。

非生产部门的用能量:指煤矿企业的非生产部门用能量。

如学校、托儿所、幼儿园、机关职工食堂、住宅区浴室、消防队等用能量,以及与上述有关的线路和变压器的电损失。

基础建设工程用能量:指企业内基础建设工程用能量,以及与上述有关的线路和变压器的电损失。

分母项:原煤产量为矿井产量、露天产量、其他产量。

矿井产量指回采产量、掘进产量和矿井其它产量。

露天矿产量指采煤阶段产量、剥离阶段产量和露天其它产量。

其他产量指基建工程煤、更改工程煤和不计能力小井(小露天矿)煤产量。

回采产量指生产矿井中全部回采工作面所采出的煤量。

但对下列情况应作如下处理:(1)矿井未正式移交之前,对准备出的回采工作面,进行实际采煤,其采煤量应计入基建工程煤内;(2)列入科研计划的新采煤方法试验面和使用新机试采面得出煤量,应计入矿井其它产量内;(3)掘进已完成,在回采过程中掘凿的巷道(一般称“采后掘进”)出煤,应计入回采产量内;(4)对已报废的矿井进行复采,由原煤生产费负担的,计入矿井其它产量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

生石灰间接生产综合能耗包括:

a辅助综合能耗:'1E吨(标准煤);

b附属综合能耗:'2E吨(标准煤);

c损失综合能耗:'3E吨(标准煤)。

生石灰间接生产综合能耗按

(2)式计算。

J E='

1E + '

2E + '

3E ………………………………………………………

(2)

式中:

J E —生石灰间接生产综合能耗,吨(标准煤)。

a原料破碎工序综合能耗:

E1吨(标准煤);

b入窑煅烧工序综合能耗:

E2吨(标准煤);

c成品入库工序综合能耗:

E3吨(标准煤)。

4.2.2生石灰直接生产综合能耗按

(1)式计算:

Ez=å=nsEs1…………………………………………………………

(1)

式中:

Ez —报告期内生石灰直接生产综合能耗,吨(标准煤);

改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是

否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

产品单位产量综合能耗计算方法及限额制定总则

3术语和定义

下列术语和定义Biblioteka 用于本标准。报告期内生石灰从原材料(包括石灰石等)进厂至成品入库的生产全过程中,所消耗的综合能耗。

包括直接生产系统(工序)与间接生产系统(辅助、附属、损失)综合能耗之和。

4计算方法

生石灰总综合能耗及其单位产量综合能耗的计算按规定的方法进行。

生石灰产量计算

4.1.1生石灰产量计算单位采用同行业及上级管理部门相一致的单位:

吨。

4.1.2生石灰以本企业检验合格品产量计算,M吨。

生石灰直接生产综合能耗

4.2.1生石灰直接生产工序综合能耗包括:

Es—报告期内生石灰第s道工序的综合能耗,吨(标准煤);

n—报告期内该产品生产工序数。

4.3生石灰间接生产综合能耗

生石灰间接生产综合能耗等于企业的辅助生产系统和附属生产系统,在报告期内为生产该产品所实

际消耗的综合能耗加上同期内各种能源及耗能工质在企业内部储存、转换、分配供应中的损失综合能耗

之和,详见第5.1.2条。

生石灰总综合能耗

生石灰总综合能耗按

(3)式计算:

E=Ez +J E …………………………………………………………

(3)

式中:

E —生石灰总综合能耗,吨(标准煤)。

生石灰单位产量综合能耗

生石灰单位产量综合能耗按

(4)式计算:

e=ME

×1000………………………………………………………

(4)

式中:

e —生石灰单位产量综合能耗,千克(标准煤)/吨。

5生石灰单位产量综合能耗限额指标

生石灰单位产量综合能耗应不大于147千克(标准煤)/吨。

205

生石灰单位产量综合能耗计算方法及限额

2010-8-8 15:15:43信息内容

生石灰单位产量综合能耗计算方法及限额

1范围

本标准规定了生石灰单位产量综合能耗计算方法及限额指标。

本标准适用于天津市辖区内建材行业生石灰生产企业。

2规范性引用文件

下列文件的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修