南昌大学汽轮机课程设计 600MW超临界机组

600MW超临界机组MCS设计说明书(锅炉侧,设计版)

600MW超临界机组MCS设计说明书(锅炉侧,设计版)2×600MW超临界机组锅炉MCS设计说明书(设计版)2006年6月目录MCS #1站1 协调主控及燃料调节系统 (1)2 送风调节系统 (6)3 炉膛压力调节系统 (9)4 一次风压调节系统 (10)5 A(B)空预器冷端温度调节系统 (11)6 燃油压力调节系统 (12)MCS #2站1 储水箱水位调节系统 (17)2 给水调节系统 (20)3 二级减温调节系统 (23)4 一级减温调节系统 (24)5 再热烟气挡板调节系统 (25)6 再热喷水调节系统 (26)7 A(B)汽泵、电泵最小流量调节系统 (27)其余位于BMS的调节1 磨入口一次风量调节系统 (34)2 磨出口温度调节系统 (35)3 风量计算和风量调节系统 (36)4 磨密封风压差调节系统 (37)MCS #1站MCS #1站主要包括:1)协调控制及燃料调节系统2)送风调节系统3)炉膛压力调节系统4)一次风压调节系统5)燃油压力调节系统6)过燃风量调节系统1 协调主控及燃料调节系统协调主控制系统包括:负荷指令处理回路、机炉主控制器两大部分构成。

负荷指令处理回路,主要实现AGC目标负荷或运行人员目标负荷的选择、一次调频投切、高低负荷限幅、速率限制、负荷闭锁增减、负荷指令保持/进行选择、辅机跳闸RB等功能,以及燃料调节回路。

机炉主控制器是协调主控系统的核心,主要实现:机炉运行方式选择及切换,机炉主控指令运算等功能。

1.1 相关图纸BMCS SAMA (第一部分):第页至第页。

1.2 信号选择锅炉MCS调节系统的重要信号都采用冗余变送器信号,采用三选中或二选均标准逻辑。

协调主控系统信号选择包括:机前压力三选中、调节级压力三选中、功率信号二选均等等。

三选中标准逻辑基本工作原理如下:三选中共有A、B、C三个变送器信号。

当信号均为好质量时,自动选择中值信号。

运行人员可以在画面上任意选择A、B、C。

600MW等级超临界机组培训汽缸

东方汽轮机厂的600MW超临界汽轮机采用2 个高压主汽调节联合汽阀结构,分别布置在 汽轮机的两侧,主汽阀采用卧式布置,调节 阀采用立式布置 哈尔滨汽轮机厂的600MW超临界汽轮机也采 用2个高压主汽调节联合汽阀结构,分别布 置在汽轮机的两侧,主汽阀采用卧式布置, 调节阀采用立式布置

调节汽门的结构与主汽门基本一样设置永久性蒸汽滤网其主要作用是稳流当前3个调节阀全开时对应8085的pra当4个调节阀全开时应能达到110配汽机构北仑港2配汽机构北仑港2msv配汽机构石洞口2msv配汽机构石洞口2gv再热主汽门和再热调节汽门的作用是控制进入中压缸的再热蒸汽其结构与高压主汽门和调节汽门大同小异均有预启阀600mw汽轮机采用两套再热联合汽门分别安装在汽轮机两侧对称卧式布置再热主汽门和再热调节汽门共用一个壳体一个汽室和一个阀座各有自己的执行机构其中左侧油动机控制调节汽门的开启或关闭右侧油动机控制主汽门的开启或关闭配汽机构北仑港2rsv北仑港2iv哈尔滨第三热电厂高压主汽调节联合汽门哈尔滨第三热电厂中压联合汽门高压缸喷嘴室做成袜套式

高压进汽

低压进汽

高压模块结构

1.2 汽缸部分

受力特点 ¾承受蒸汽压力产生的静应力 ¾由各部分温度分布不均匀所产生的热应力和热变形 ¾由尺寸庞大和所承受的真空而产生的静变形等 设计要求 ¾结构简单、对称、壁厚均匀 ¾自由膨胀或收缩,且中心尽可能保持不变 ¾节约贵重材料 ¾足够的刚度和良好的流动性能

中压模块整装待运

600MW超超临界汽轮机振动问题分析及处理

600MW超超临界汽轮机振动问题分析及处理在现代电力生产中,600MW 超超临界汽轮机作为重要的发电设备,其稳定运行对于保障电力供应的可靠性和稳定性具有关键意义。

然而,振动问题一直是影响汽轮机安全稳定运行的常见故障之一。

本文将对600MW 超超临界汽轮机振动问题进行深入分析,并探讨相应的处理措施。

一、600MW 超超临界汽轮机振动问题的表现汽轮机振动异常通常表现为振动幅值增大、振动频率变化、振动相位不稳定等。

在实际运行中,可能会出现以下几种具体情况:1、轴振超标轴振是指汽轮机轴系的振动,当轴振超过规定的限值时,会对轴系的零部件造成严重的磨损和疲劳损伤,影响机组的使用寿命。

2、瓦振异常瓦振是指汽轮机轴承座的振动,如果瓦振过大,会导致轴承温度升高,润滑油膜破坏,甚至引发轴瓦烧毁等严重事故。

3、振动频谱复杂振动频谱中可能包含多种频率成分,如基频、倍频、分频等,这使得振动故障的诊断变得更加困难。

二、600MW 超超临界汽轮机振动问题的原因分析1、转子不平衡转子不平衡是汽轮机振动最常见的原因之一。

这可能是由于转子在制造、安装或运行过程中产生的质量偏心,或者是由于叶片脱落、磨损等导致的转子质量分布不均匀。

2、不对中汽轮机的轴系在安装或运行过程中,如果各轴段之间的同心度和垂直度不符合要求,就会产生不对中现象,从而引起振动。

3、动静摩擦汽轮机内部的动静部件之间发生摩擦,会产生局部高温和热变形,导致振动增大。

4、油膜失稳轴承的润滑油膜在某些情况下可能会失稳,如润滑油量不足、油温过高或过低、油质恶化等,从而引起轴瓦振动。

5、蒸汽激振在超超临界工况下,蒸汽的参数较高,蒸汽在流经汽轮机通流部分时可能会产生激振力,导致振动异常。

6、基础松动汽轮机的基础如果出现松动,会影响机组的支撑刚度,从而导致振动增大。

7、电磁干扰发电机的电磁力不平衡或磁场变化可能会对汽轮机轴系产生电磁干扰,引起振动。

三、600MW 超超临界汽轮机振动问题的诊断方法为了准确诊断汽轮机的振动问题,需要综合运用多种诊断方法:1、振动监测系统通过安装在汽轮机上的振动传感器,实时监测振动的幅值、频率、相位等参数,并进行数据采集和分析。

600MW超临界机组MCS设计说明书(锅炉侧,设计版)

600MW超临界机组MCS设计说明书(锅炉侧,设计版) 600MW超临界机组MCS设计说明书(锅炉侧,设计版)设计版日期: [日期]作者: [姓名]1、引言1.1 目的本文档旨在描述600MW超临界机组锅炉侧的MCS设计,包括各个系统、部件和控制策略的详细说明,以及所涉及的法律法规和相关术语的解释。

1.2 背景为满足电力市场对高效节能、环境友好的电力设备的需求,600MW超临界机组锅炉侧的MCS设计成为了关注的焦点。

本设计说明书将提供系统的详细描述和技术参数,以便开展具体项目的实施和工程设计。

2、设计原则2.1 性能需求600MW超临界机组的MCS设计需要满足以下性能需求:- 高效能耗:通过优化控制策略,实现机组的高效能耗,提高发电效率。

- 环境友好:减少污染物排放,达到环境保护要求。

- 安全可靠:确保机组运行安全可靠,防止事故和故障发生。

2.2 设计原则- 整体优化:通过系统集成和综合优化,实现机组的整体性能提升。

- 灵活可控:设计具备灵活的控制策略,以适应不同负荷和运行工况的需求。

- 通用标准:遵守国家和行业相关标准,确保设计达到规范要求。

3、系统描述3.1 锅炉系统锅炉系统是600MW超临界机组的核心部分,主要包括:- 燃烧系统:负责完成燃烧过程,包括煤粉燃烧和燃气燃烧。

- 流体系统:提供热源,包括主蒸汽、再热蒸汽、给水和锅炉循环水等。

- 排烟系统:负责排除烟气和废气,减少污染物排放。

3.2 水处理系统水处理系统用于处理进入锅炉的给水,以提高水质和保护锅炉设备。

主要包括:- 净化系统:通过过滤、软化和除氧等工艺,净化并改善给水质量。

- 维护系统:进行锅炉内外的清洗和维护,确保系统的正常运行。

3.3 燃料处理系统燃料处理系统用于对煤粉进行处理和准备,以满足锅炉燃烧的要求。

主要包括:- 煤磨系统:将原料煤磨碎并调整粒度,以适应锅炉的燃烧性能。

- 煤粉输送系统:将磨碎的煤粉输送到锅炉燃烧区域,提供燃料。

(完整版)上汽600MW超临界汽轮机DEH说明书

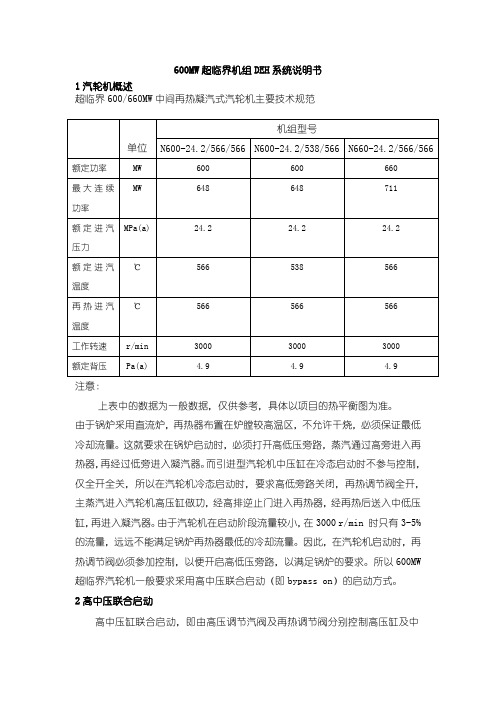

600MW超临界机组DEH系统说明书1汽轮机概述超临界600/660MW中间再热凝汽式汽轮机主要技术规范注意:上表中的数据为一般数据,仅供参考,具体以项目的热平衡图为准。

由于锅炉采用直流炉,再热器布置在炉膛较高温区,不允许干烧,必须保证最低冷却流量。

这就要求在锅炉启动时,必须打开高低压旁路,蒸汽通过高旁进入再热器,再经过低旁进入凝汽器。

而引进型汽轮机中压缸在冷态启动时不参与控制,仅全开全关,所以在汽轮机冷态启动时,要求高低旁路关闭,再热调节阀全开,主蒸汽进入汽轮机高压缸做功,经高排逆止门进入再热器,经再热后送入中低压缸,再进入凝汽器。

由于汽轮机在启动阶段流量较小,在3000 r/min 时只有3-5%的流量,远远不能满足锅炉再热器最低的冷却流量。

因此,在汽轮机启动时,再热调节阀必须参加控制,以便开启高低压旁路,以满足锅炉的要求。

所以600MW 超临界汽轮机一般要求采用高中压联合启动(即bypass on)的启动方式。

2高中压联合启动高中压缸联合启动,即由高压调节汽阀及再热调节阀分别控制高压缸及中压缸的蒸汽流量,从而控制机组的转速。

高中压联合启动的要点在于高压缸及中低压缸的流量分配。

启动过程如下:2.1 盘车(启动前的要求)2.1.1主蒸汽和再热蒸汽要有56℃以上的过热度。

2.1.2 高压内缸下半第一级金属温度和中压缸第一级持环下半金属温度,大于204 ℃时,汽轮机采用热态启动模式,小于204℃时,汽轮机采用冷态启动模式,启动参数见图“主汽门前启动蒸汽参数”,及“热态起启动的建议”中规定。

冷再热蒸汽压力最高不得超过0.828MPa(a)。

高中压转子金属温度大于204℃,则汽机的启动采用热态启动方式,主蒸汽汽温和热再热汽温至少有56℃的过热度,并且分别比高压缸蒸汽室金属温度、中压缸进口持环金属温度高56℃以上,主蒸汽压力为对应主蒸汽进口温度下的压力。

第一级蒸汽温度与高压转子金属温度之差应控制在 56℃之内,热再热汽温与中压缸第一级持环金属温差也应控制在这同样的水平范围。

600MW超临界机组控制策略

600MW超临界机组控制策略0 引言作为实现机组安全经济运行目标的有效手段,自动控制系统在机组安全运行中所起的作用日益重要,其功能也日益复杂,担负着机组主、辅机的参数控制、回路调节、联锁保护、顺序控制、参数显示、异常报警、性能计算、趋势记录和报表输出的功能,已从辅助运行人员监控机组运行发展到实现不同程度的设备启停功能、程控和联锁保护的综合体系,成为大型火电机组必不可少的组成部分[1,2]。

1 超临界机组的控制策略1.1 协调控制系统单元机组指由发电机、汽轮机和锅炉构成,是一个相互关联的复杂的多输入输出的控制对象,必须将锅炉和汽轮发电机视为一个整体来考虑。

协调控制系统的任务有3项:保证机组输出功率迅速满足电网的要求;迅速协调锅炉、汽轮机之间的能量供求平衡,使输入机组的热量尽快与机组的输出功率相适应;在各种运行工况下,均能保证机组安全运行。

协调控制系统设计关键在于处理机组的负荷适应性与运行稳定性这一矛盾。

既要控制汽机充分利用锅炉蓄能,满足机组负荷要求;又要动态超调锅炉的能量输入、补偿锅炉蓄能,要求既快又稳。

现代大型锅炉、汽轮机单元机组是一个多变量控制对象,机、炉两侧的控制动作相互影响,且机、炉的动态特性差异较大。

超临界机组中的锅炉都是直流锅炉,作功工质占汽、水循环总工质的比例大,锅炉惯性相对于汽包炉大大降低,超临界机组工作介质刚性提高,动态过程加快。

超临界直流炉大型机组的这些特点决定了其协调控制从本质上区别于传统汽包炉,它需要更快速的控制作用,更短的控制周期,以及锅炉给水、汽温、燃烧、通风等之间更强的协同配合。

1.2 给水全程控制系统超临界直流炉的主蒸汽压力变化是汽轮机负荷或锅炉出力的变化所引起的,为了保持住锅炉出力和汽轮机所需的蒸汽量的平衡,就应该稳住给水流量。

由于超临界机组给水变成过热蒸汽是一次性完成的,所以给水量就等于蒸发量,因此,给水量是锅炉主控调节的根本,不同给水量就对应不同的负荷。

1.3 中间点温度控制和过热汽温控制汽温控制的质量直接关系到机组的安全经济运行,而过热汽温的控制又是锅炉各项控制中较为困难的任务之一,这主要是由于:造成过热汽温变化的原因有很多,如负荷、减温水等;在各种扰动下,汽温对象具有非线性、时变等特性,使控制难度加大;汽温对象具有大迟延、大惯性的特点,尤其随着机组容量和参数的提高,蒸汽过热受热面比例加大,使迟延和惯性更大,进一步加大了控制的难度。

超临界600 mw汽轮机组能耗分析

超临界600 mw汽轮机组能耗分析汽轮机是目前发电厂中应用最为广泛的发电设备之一,它具有较高的热效率、经济性和安全性,是我国发电能力支柱之一。

600 MW汽轮机组是汽轮机型号中相对较大的装机容量,因其具有较高的效率和较低的维护成本,已在我国发电厂中广泛应用。

为了更好地了解600 MW汽轮机组的能耗情况,本文以超临界600 MW汽轮机组为研究对象,对其运行能耗情况做出详细分析。

超临界600 MW汽轮机组采用改进型燃烧室,改进了燃烧空气预混比,实现了频繁程序和可编程控制,提高了燃烧效率,降低了燃烧后排放污染物,从而降低了汽轮机组能耗。

首先,增大蒸发器的发热量,可以直接降低蒸汽锅炉机组的能耗,此外,调整汽蒸汽发生器的运行压力,使其能量损失最小,也能降低超临界600 MW汽轮机组的能耗。

此外,超临界600 MW汽轮机组还采用了低温间歇燃烧技术,其原理是在汽轮机组闲置期间,只保持低温燃烧,排出完全燃烧的废气,消耗少量的燃料,降低汽蒸汽发生器的能耗。

此外,还采用了多级涡轮发动机,可以调节汽蒸汽发生器的负荷,有效利用汽轮机发电的能量,降低了超临界600 MW汽轮机组的运行能耗。

同时,由于超临界600 MW汽轮机组的运行温度高,为了防止过热,必须采用冷却措施来保护机组,为此,可以采用冷水冷却或空气冷却系统来降低机组温度,同时也降低了超临界600 MW汽轮机组的运行能耗。

以上是超临界600 MW汽轮机组能耗的分析,除了以上提到的技术方法外,还可以采用先进的智能控制系统,通过对系统能量的智能分配和管理,进一步降低汽轮机组的能耗,可以说汽轮机组能源利用率逐步提高是当前发电厂发展的必然趋势。

总结本文通过分析超临界600 MW汽轮机组的运行能耗情况,提出了多项技术方法以降低机组能耗,如改装燃烧室、低温间歇燃烧技术、调整汽蒸汽发生器的运行压力、采用多级涡轮发动机、冷水冷却或空气冷却系统等,从而提高汽轮机组的能源利用率,有助于实现可持续发展。

600MW超临界机组技术专题2

冷灰斗

眩陕丑堵庆毛锌彼湖淌棕悟湾祖泥辽瞒星呆胰锌燎卓讨宛屑汉频宏攘幽仰600MW超临界机组技术专题2600MW超临界机组技术专题2

晶甚能灸唇蛇仿优扒编耶冻举犊阂氖靡摈隧铂檬尔婶磅臃酵桨倍运碰陇促600MW超临界机组技术专题2600MW超临界机组技术专题2

螺旋管圈水冷壁

喜粪键舜诀非撞仆乒坤伐淳蚂案化伤秸匪搪区努慈踪恒应酱颧厘瞅费质沾600MW超临界机组技术专题2600MW超临界机组技术专题2

oC

313/327

310/322

排烟温度(修正前/后)

oC

123/118

121/115

语孪蓬浊挺昌做丸闰白耿约彼分庞量荫豆亩烛下辖薯坐盎越半贵员篓扇映600MW超临界机组技术专题2600MW超临界机组技术专题2

名称

单位

姚孟

阳逻

炉膛容积热负荷

kw/m3

83.11

79.99

炉膛断面热负荷

kw/m2

森镀靡具墅凸哭眯靡泰鸭株乞闪捷撒太阜伎蒙页帘恳袒朝光党美杜眼樱舰600MW超临界机组技术专题2600MW超临界机组技术专题2

锅炉主要界限尺寸

锅炉深度

mm

44500

锅炉宽度(外侧柱)

mm

44000

锅炉宽度(内侧柱)

mm

25000

大板梁标高

mm

85900

炉膛宽度

mm

19419.2

炉膛深度

4950

4370

燃料耗量

kg/h

265800

232680

锅炉计算效率(按低位热值)

%

93.72

93.38

炉膛出口过剩空气系数

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

课程设计说明书课程名称:汽轮机原理题目:600MW火力发电厂超临界汽轮机热力计算学院:机电学院系:动力工程系专业班级:热能与动力工程121班学号:5902112048学生姓名:苑令辉起讫日期:2015.6.23-2015.7.10指导教师:张莹职称:教授学院审核(签名):审核日期:600MW 超临界汽轮机热力计算一、 设计基本参数选择1、汽轮机类型机组型号:N600-25.4/543/569机组形式:超临界、一次中间再热、反动式、两缸两排汽、单轴、凝汽式汽轮机2、基本参数额定功率P el =600MW ;新蒸汽压力p 0 =25.4MPa ,新蒸汽温度t 0=543℃; 冷再热压力(高压缸排汽压力)p rh =p 2=4.61MPa 中压缸排汽压力p s =4p =0.806MPa ; 凝汽器压力p c =5.39KPa 汽轮机转速n=3000r/min 。

3、其他参数给水泵出口压力p fp =28MPa ; 凝结水泵出口压力p cp =1.73MPa ; 机械效率99.0=m η; 发电机效率99.0=g η; 加热器效率98.0=h η。

4、相对内效率的估计根据已有同类机组相关运行数据选择汽轮机的相对内效率:高压缸%5.87=riH η;中压缸%93=riM η;低压缸%86=riL η。

5、损失的计算主汽阀和调节汽阀节流压力损失MPa p p 27.105.000==∆; 再热器压损MPa p p rh rh 461.01.0==∆;中压缸联合汽阀节流压力损失MPa p p rh rh0922.002.0=='∆; 中低压缸联通管压力损失==∆s s p p 02.00.01612MPa 低压缸排汽阻力损失==∆c c p p 04.00.0002156MPa二、 汽轮机热力过程线的拟定(1) 在h-s 图上,根据新蒸汽压力p 0=25.4MPa 和新蒸汽温度t 0=543℃,可确定汽轮机进汽状态点0,并查得该点的比焓值h 0=3308.62KJ/Kg ,比熵s 0=6.1381KJ/(Kg.℃),比体积v0=0.0123025m ³/Kg 。

(2) 在h-s 图上,根据初压p 0=25.4MPa 和主汽阀和调节汽阀节流压力损失MPa p 27.10=∆可以确定调节级级前压力MPa p p p 13.24000=∆-=',根据0p '与0h 的交点可以确定调节级前状态点1,并查得该点的温度='0t 538℃,比熵 ./(1576.60Kg KJ s ='℃ )比体积Kg m v /0130122.030=' (3) 在h-s 图上根据高压缸排汽压力p rh =4.61MPa 和s 0=6.1381KJ/(Kg.℃)可确定高压缸理想出口状态点2t ,并查得该点比焓值Kg KJ h Ht /24.2866=,温度278=Ht t ℃,比体积Kg m v Ht /0470342.03=,由此可以得到高压,高压缸理想比焓降Kg KJ h h H Ht H t /38.4420=-=∆,进而可以确定高压缸实际比焓降Kg KJ H H riH H t H i /0825.387=⨯∆=∆η,再根据h 0,H i H ∆和p rh 可以确定高压缸实际出口状态点2,并查得该点比焓值h H =2921.54KJ/Kg ,温度t H =294.91℃,比体 积0.0497818m ³/Kg 。

(4) 在h-s 图上,根据高压缸排汽压力p rh =4.61MPa 和再热器压损MPap p rh rh 461.01.0==∆可以确定再热压力MPa p p p rh rh rh 149.4=∆-=',然后根据rh p '和再热蒸汽温度t rh =543℃确定中压缸进汽状态点3,并查得该点的比焓值Kg KJ h rh/09.3540=',比熵⋅='Kg KJ s rh /(1942.7℃),比体积Kg m v rh/0889971.03=' (5) 在h-s 图上,根据热再热压力MPa p rh149.4=',和中压缸联合汽阀节流压力损失MPa p rh0922.0='∆,可确定中压缸汽阀后压力MPa p p p rh rh rh0568.4='∆-'='',然后根据rh p ''与rh h '的交点可以确定中压缸汽阀后状态点4,并查得该点的温度6.542=''rht ℃,比熵⋅=''Kg KJ s rh /(2034.7℃),比体积Kg m v rh/090686.03=''。

若将中低压缸的热力过程线分别用直线画出,则进行如下步骤:(1) 在h-s 图上,根据中压缸排汽压力MPa p s 806.0=和⋅='Kg KJ s rh/(1942.7℃)可以确定中压缸理想出口状态点5t ,并查得该点的比焓值Kg KJ h Mt /16.3083=,温度1.313=Mt t ℃,比体积Kg v Mt /0.3694282m3=,由此可以得到中压缸理想比焓降Kg KJ h h H Mt rhM t /93.456=-'=∆,进而可以确定中压缸实际比焓降9449.424=⨯∆=∆riM M t M i H H ηKg KJ /,再根据rhh '、M i H ∆、s p 可以确定中压缸实际出口状态点5,并查得该点比焓值KgKJ h s /1451.3115=,温度3.328=s t ℃,比体积kg m v s /3773915.03=,⋅=kg KJ s s /(3514.7℃)。

(2) 在h-s 图上,根据中压缸排汽压力MPa p s 806.0=和中低压缸连通管压力损失=∆s p 0.01612MPa ;可以确定低压缸进汽MPa p p p s s s 78988.0=∆-=',然后根据s p '和中压缸排汽比焓s h 可以确定低压缸进汽状态点6,并查得该点的温度1.328='st ℃,比体积kg m v s /3884162.03=',⋅='kg KJ s s /(3641.7℃)。

(3) 在h-s 图上,根据凝汽器压力MPa p c 00539.0=和低压缸排汽阻力损失Pa 0.0002156M =∆c p ,可以确定低压缸排汽压力MPa p p p c c c0056056.0=∆+='。

(4) 在h-s图上,根据凝汽器压力MPa p c 00539.0=和⋅=kg KJ s s /(3514.7℃)可以确定低压缸理想出口状态点7t ,并查得该点的比焓值Kg KJ h ct /90.2250=,温度22.34=ct t ℃,比体积kg m v ct /869524.223=干度8705.0=ct x 。

由此可以得到汽轮机低压缸理想比焓降kg kJ h h H ct s L t /2451.864=-=∆,进而可以确定低压缸实际比焓降kg kJ H H riL L t L i /2508.743=⨯∆=∆η,再根据s h 、L i H ∆和cp '可以确定低压缸实际出口状态点7,并查得该点的比焓值kg kJ h c /8.23717=,温度22.347=c t ℃,比体积kg m v c /2038655.2437=,干度9218.0=ct x 。

(5) 按顺序用直线连接0、1、2、3、4、5、6、7点,即得到该机组在设计工况下的近似热力过程线。

(中低压缸理想比焓降768.1348=-'=∆ct rhML t h h H KJ/Kg ,中低压缸实际比焓降147.1207=⨯=∆=∆ML ri ML t ML i H H η KJ/Kg)图1 600MW 机组热力过程线三、 汽轮机进汽气量计算%2.88%10038.44218.13210825.38720.1168=⨯++=∆∆=t i ri H H η 设,m=1.225,00%3D D =∆,设计功率为600则 00%3225.199.099.02295.15946000006.3D D ⨯+⨯⨯⨯⨯=h t D /8.17450=四、抽汽回热系统热平衡初步计算1、给水温度fw t =283℃2、回热抽汽级数选择选择8段回热抽汽,采用“三高、四低、一除氧”形式,高压加热器采用内置式蒸汽冷却器和内置式疏水冷却器,低压加热器采用内置式疏水冷却器;高压加热器疏水收集方式为逐级自流到除氧器,低压加热器疏水收集方式为逐级自流到凝汽器。

其加热器的编号从高压到低压依次排列,为1、2、……、8号。

给水泵驱动方式为汽动。

拟定的原则性热力系统如图2所示。

3、除氧器工作压力的选择除氧器滑压运行,在设计工况下工作压力选为p d =0.7574MPa 4、各加热器汽水参数计算 已知:高压加热器上端差21-=θ℃,02=θ℃,03=θ℃;下端差6=j ϑ℃(j=1,2,3) 低压加热器上端差8.2=j θ℃(j=5,6,7,8);下端差6.5=j ϑ℃(j=5,6,7,8); 各段抽汽压损j j p p %6=∆(j=1,2,……,8); 给水温度283=fw t ℃;凝汽器压力c p 对应下的饱和水温,即凝结水温度2.34=c t ℃;除氧器工作压力d p 对应下的饱和水温,即除氧器水箱出口水温d t =168.19℃; 由等温升法可得5-8号低压加热器水侧温升为()60.261=--=∆c d t t t ℃,其中凝结水泵及轴封加热器温升取1℃。

(1)8号低压加热器。

8号低压加热器入口水温2.358=cw t ℃;8号低压加热器出口水温8.618=w t ℃; 由凝结水泵出口压力cp p 和8cw t 得8号低压加热器入口水比焓=8cw h 149.03KJ/Kg 由凝结水泵出口压力cp p 和8w t 得8号低压加热器出口水比焓=8w h 260.12 KJ/Kg ; 8号低压加热器凝结段的饱和水温度6.64888=+=θw b t t ℃;4.2708=b h Kj/kg ;8号低压加热器汽侧工作压力MPa p 0246.08=';8段抽汽压力0.027MPa ; 8号低压加热器疏水温度2.41888=+=ϑcw s t t ℃;8号低压加热器疏水比焓53.1728=s h ℃(2)7号低压加热器入口水温7号低压加热器入口水温8.6187==w cw t t ℃,7号低压加热器入口水比焓7w h =258.68KJ/Kg ;7号低压加热器出口水温44.887=w t ℃;由凝结水泵出口压力cp p 和7w t 可得7号低压加热器出口水比焓=7w h 371.68KJ/Kg 7号低压加热器凝结段的饱和水温度24.91777=+=θw b t t ℃;=7b h 382.15KJ/Kg ;7号低压加热器汽侧工作压力0735.07='p MPa ;7段抽汽压力07766.07=p MPa 7号低压加热器疏水温度4.67777=+=ϑcw s t t ℃;7号低压加热器疏水比焓13.2827=s h KJ/Kg 。