润滑油的生产工艺

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

润滑油的生产工艺

润滑油是重要的石油化工产品之一,其产品种类繁多,广泛应用于生产与生活领域。成品润滑油主要由基础油和添加剂组成,其中基础油占绝大部分,因而基础油的性能和质量对润滑油的质量影响至关重要。添加剂可以改善基础油性能,是润滑油的重要组成部分。润滑油用在各种类型机械上以减少摩擦,保护机械及加工件的液体润滑剂,主要起控制摩擦、减少磨损、冷却降温、密封隔离等作用。

2.1润滑油的生产工艺

2.1.1润滑油生产过程

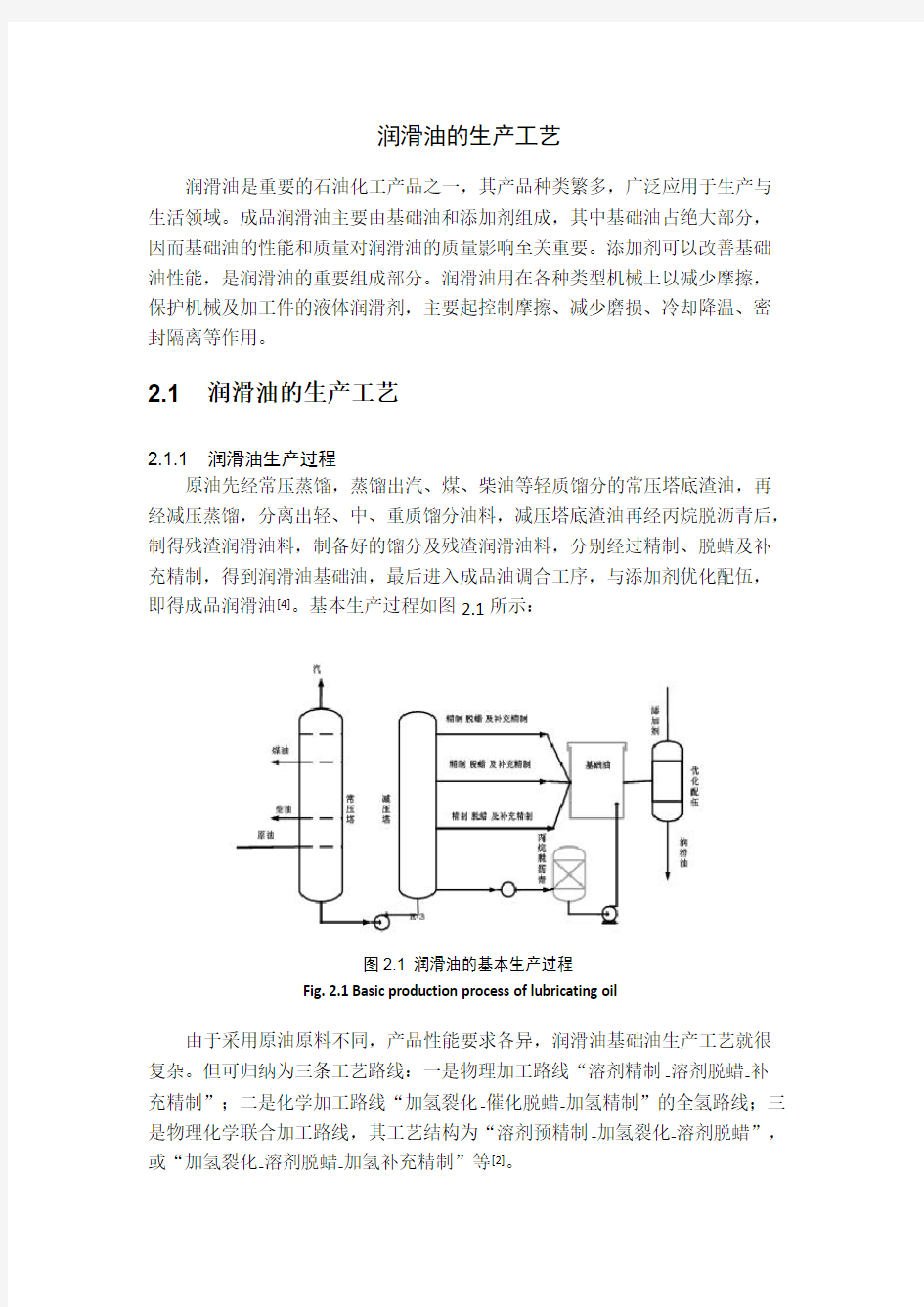

原油先经常压蒸馏,蒸馏出汽、煤、柴油等轻质馏分的常压塔底渣油,再经减压蒸馏,分离出轻、中、重质馏分油料,减压塔底渣油再经丙烷脱沥青后,制得残渣润滑油料,制备好的馏分及残渣润滑油料,分别经过精制、脱蜡及补充精制,得到润滑油基础油,最后进入成品油调合工序,与添加剂优化配伍,即得成品润滑油[4]。基本生产过程如图2.1所示:

图2.1润滑油的基本生产过程

Fig.2.1Basic production process of lubricating oil

由于采用原油原料不同,产品性能要求各异,润滑油基础油生产工艺就很复杂。但可归纳为三条工艺路线:一是物理加工路线“溶剂精制-溶剂脱蜡-补

充精制”;二是化学加工路线“加氢裂化-催化脱蜡-加氢精制”的全氢路线;三是物理化学联合加工路线,其工艺结构为“溶剂预精制-加氢裂化-溶剂脱蜡”,或“加氢裂化-溶剂脱蜡-加氢补充精制”等[2]。

2.1.2典型工艺流程

(1)物理加工路线

以石蜡基原油常减压渣油为进料加工制造润滑油时,典型的工艺流程如图2.2所示[5]:

图2.2润滑油生产的物理加工路线

Fig.2.2Physical route of lubricating oil processing

(2)化学加工路线

以全氢工艺生产基础油时,润滑油厂原料制备过程与上述生产过程基本相同,然而基础油的生产工艺结构则有很大的差别[6]。图2.3展示了化学加工路线中全氢法生产润滑油基础油的工艺和总流程:

图2.3润滑油生产的化学加工路线

Fig.2.3Chemical route of lubricating oil processing

(3)混合加工路线

当加氢处理工艺与溶剂精制相结合,与溶剂脱蜡相结合,形成图2.4和图2.5所示的物理加工和化学加工相结合的基础油生产路线,即混合的工艺结构。壳

牌公司开发的混合工艺结构如图2.4所示;海湾公司开发的两段加氢处理工艺

结构如图2.5所示[7]。

图2.4壳牌公司的润滑油加工混合工艺

Fig.2.4Mixed process of lubricating oil processing in Royal Dutch Shell

图2.5海湾公司的润滑油加工混合工艺

Fig.2.5Mixed process of lubricating oil processing in Gulf Company

(4)临氢降凝生产工艺

随着人们对临氢处理基础油的不断认识及汽车工业对润滑油质量要求的不断提高,润滑油加氢处理技术获得了持续的发展[8]。特别是当今大力提倡环保

节能和较长的使用寿命的同时,除了要求润滑油具有优异的润滑性能外,还要求润滑油具有低粘度、低挥发性和优良的氧化安定性等特点,这使得临氢处理技术成为当今生产高质量润滑油基础油的重要手段。

润滑油临氢转化生产工艺的主要作用是用来改善润滑油基础油的粘温性能。临氢处理工艺采用的是化学转化过程,即在催化剂及氢的作用下,通过选择性加氢裂化反应,将非理想组分转化为理想组分,来提高的粘度指数[9]。其工艺

路线见图2.6。

图2.6润滑油临氢生产工艺

Fig.2.6Hydrocatalytic process of lubricating oil

3结语

目前,世界润滑油市场供大于求,结构性矛盾突出。未来润滑油的发展动

力主要来自2个方面。

(1)降低润滑油系统成本。通过设备制造厂、设备使用者延长换油期,或者通过设备长周期运行使操作费用大大减少;

(2)工作条件下要求长期对环境无害和安全。热氧化稳定性好、低挥发性、高粘度指数、低硫/无硫、低粘度、环境友好是未来润滑油的基本要求。因此,

目前润滑油加工工艺中最活跃的异构脱蜡技术和合成润滑油技术将有较大的发

展空间,开发不同用途和种类的润滑油将是润滑油生产的主要发展方向。