粉末冶金MIM法及PM法介绍

MIM简介及基本流程

模具及适用范围: MIM技术使用的金属模具,其寿命和工程塑料注射成型具模具相当。 由于使用金属模具,MIM适合于零件的大量生产。由于利用注射机成 型产品毛坯,极大地提高了生产效率,降低了生产成本,而且注射成 型产品的一致性、重复性好,从而为大批量和规模化工业生产提供了 保证。注射成型的材料非常广泛(铁基,低合金,高速钢,不锈钢,工 具钢,硬质合金)。原则上任何可高温浇结的粉末材料均可由MIM工艺 造成零件,包括了传统制造工艺中的难加工材料和高熔点材料。此外, MIM也可以根据用户的要求进行材料配方研究,制造任意组合的合金 材料,将复合材料成型为零件。MIM工艺采用微米级细粉末,既能加 速烧结收缩,有助于提高材料的力学性能,延长材料的疲劳寿命,又 能改善耐、抗应力腐蚀及磁性能。对于过硬,过脆难以切削的材料或 几何形状复杂、铸造时原料有偏析或污染的零件,采用MIM工艺可大 幅度节约成本。以加工打字机印刷元件导杆为例,通常需14道工序; 而采用MIM工艺只需6道工序,可节约一半左右的成本。零件越小越 复杂,经济效益将越好。 通过以上分析,可以看出MIM成型的潜力是很大的。

第十七页,编辑于星期五:六点 五十二分。

混料:把金属粉末与有机粘接剂均匀掺混在一起,使各种原料成为

注射成型用混合料。混合料的均匀程度直接影响其流动性,因而影

响注射成型工艺参数,以至最终材料的密度及其它性能。在注射成 型过程中,混合料在注射机料筒内被加热成具有流变性的塑性物

料,并在适当的注射压力下注入模具中,成型出毛坯。注射成型的 毛坯在微观上应均匀一致,从而使制品在烧结过程中均匀收缩。

(1)加料及剩余量

加料:一般要求定时、定量、均匀供料。 剩余量:保证每次注射后料筒底部有一定剩余的物料 剩料的作用:a、传压;b、补料(收缩后的补料) 剩料一般控制在10~20mm,不能太多,太少。

干货一文看懂金属注射成型(MIM)

干货一文看懂金属注射成型(MIM)1、金属注射成形(MIM)介绍金属注射成形(MIM)是一种金属先进制造技术,融合了塑料注塑成形和粉末冶金两种传统工艺的优势。

众多性能要求高的产品均使用MIM,涉及电子、民生、汽配、医疗器械、军工、航天等行业。

如移动电话,电子散热器、密封包装、接线盒、工业用工具、光纤连接器、流体喷洒系统、运动设备、硬盘,汽车供油与点火系统,牙科器械与牙齿加固工具、制药设备、泵、手术器械,航天与国防系统等。

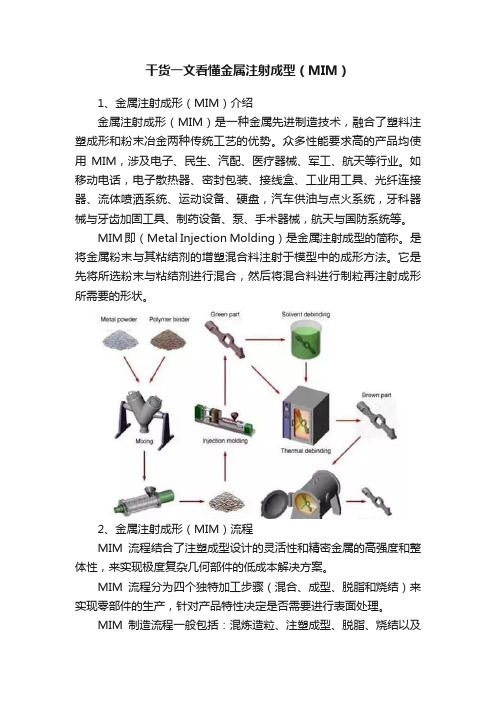

MIM即(Metal Injection Molding)是金属注射成型的简称。

是将金属粉末与其粘结剂的增塑混合料注射于模型中的成形方法。

它是先将所选粉末与粘结剂进行混合,然后将混合料进行制粒再注射成形所需要的形状。

2、金属注射成形(MIM)流程MIM流程结合了注塑成型设计的灵活性和精密金属的高强度和整体性,来实现极度复杂几何部件的低成本解决方案。

MIM流程分为四个独特加工步骤(混合、成型、脱脂和烧结)来实现零部件的生产,针对产品特性决定是否需要进行表面处理。

MIM制造流程一般包括:混炼造粒、注塑成型、脱脂、烧结以及二次处理等。

3、MIM工艺主要技术特点:•适合各种粉末材料的成形,产品应用十分广泛;•原材料利用率高,生产自动化程度高,适合连续大批量生产。

•能直接成形几何形状复杂的小型零件(0.03g~200g);•零件尺寸精度高(±0.1%~±0.5%),表面光洁度好(粗糙度1~5μm);•产品相对密度高(95~100%),组织均匀,性能优异;4、MIM件的常用几种表面处理工艺抛光处理利用机械、化学或电化学的作用,使工件表面粗糙度降低,以获得光亮、平整表面的加工。

电镀处理利用电解作用使金属或其它材料制件的表面附着一层金属膜的工艺。

电镀可以起到防止金属氧化(如锈蚀),提高耐磨性、导电性、反光性、抗腐蚀性(硫酸铜等)及增进美观等作用。

PVD处理利用物理过程实现物质转移,将原子或分子由源转移到基材表面上的过程。

MIM工艺介绍及其应用

MIM工艺介绍及其应用MIM(Metal Injection Molding)工艺是一种将金属粉末与热塑性或热固性高分子混合,并通过注射成型和烧结工艺制造出复杂金属零件的技术。

MIM工艺结合了传统金属加工和塑料注射成型技术的优点,能够实现高精度、高复杂度的金属零件制造,并在很多行业得到广泛应用。

MIM工艺的制造过程主要包括以下几个步骤。

首先,将金属粉末与高分子材料混合,并制成类似塑料颗粒的混合物。

然后,将混合物注入金属注射成型机中,通过高压注射将其注射到预先设计好的模具中。

注射成型后,通过烧结工艺将混合物中的高分子材料去除,使金属粉末颗粒相互结合,形成致密的金属零件。

最后,对烧结后的零件进行精加工和表面处理,以实现最终的产品要求。

MIM工艺具有许多独特的优点,使其在各个领域得到广泛应用。

首先,MIM工艺可以制造出具有复杂形状和高精度的金属零件,可替代传统加工如铸造、机械加工等。

其次,MIM工艺可以生产不锈钢、合金、硬质合金等多种金属材料的零件,具有高强度和耐磨损性。

此外,MIM工艺还具有节约原材料、降低成本和提高生产效率的优势。

MIM工艺在汽车、电子、医疗器械、航空航天等行业中得到广泛应用。

在汽车行业,MIM工艺可用于制造发动机配件、承载结构件等关键零部件,提高汽车的性能和可靠性。

在电子行业,MIM工艺可用于制造手机壳、键盘、连接器等微小精密零件,提升产品的外观和功能。

在医疗器械领域,MIM工艺可应用于制造植入式医疗器械如人工关节、牙科支架等,提供定制化解决方案。

在航空航天领域,MIM工艺可用于制造航空发动机内部零部件,提高发动机的性能和可靠性。

总之,MIM工艺通过结合金属粉末和高分子材料,实现了复杂形状和高精度金属零件的制造,并在汽车、电子、医疗器械、航空航天等领域得到广泛应用。

随着材料科学和制造工艺的不断进步,MIM工艺将会在更多领域发挥重要作用,并为各行各业提供更多创新的解决方案。

MIM(Metal Injection Molding)工艺是一种先进的金属加工技术,通过将金属粉末与热塑性或热固性高分子混合,并通过注射成型和烧结工艺制造出具有复杂形状和高精度的金属零件。

粉末冶金模具介绍

粉末冶金模具介绍一、MIM概念及工艺流程金属粉末注射成形是传统粉末冶金技术与塑料注射成形技术相结合的高新技术,是小型复杂零部件成形工艺的一场革命。

它将适用的技术粉末与粘合剂均匀混合成具有流变性的喂料,在注射机上注射成形,获得的毛坯经脱脂处理后烧结致密化为成品,必要时还可以进行后处理生产工艺流程如下配料→混炼→造粒→注射成形→化学萃取→高温脱粘→烧结→后处理→成品二、MIM技术特点金属粉末注射成形结合了粉末冶金与塑料注射成形两大技术的优点,突破了传统金属粉末模压成形工艺在产品形状上的限制,同时利用塑料注射成形技术能大批量、高效率生产具有复杂形状的零件:如各种外部切槽、外螺纹、锥形外表面、交叉通孔、盲孔、凹台、键销、加强筋板,表面滚花等·MIM技术的优点a.直接成形几何形状复杂的零件,通常重量0.1~200gb.表面光洁度好、精度高,典型公差为±0.05mmc.合金化灵活性好,材料适用范围广,制品致密度达95%~99%,内部组织均匀,无内应力和偏析d.生产自动化程度高,无污染,可实现连续大批量清洁生产·MIM与精密铸造成形能力的比较特点精密铸造MIM最小孔直径2mm0.4mm2mm直径盲孔最大深度2mm20mm最小壁厚2mm<1mm最大壁厚无限制10mm4mm直径公差±0.2mm±0.05mm表面粗糙度(Ra)5μm1μm·MIM与其他成形工艺的比较项目 MIM粉末冶金精密铸造机加工密度98%86%98%100%拉伸强度高低高>高光洁度高中中高微小化能力高中低中薄壁能力高中低复杂程度高低中高设计宽容度高中中中材质范围高高中高三、MIM常用材质材料体系合成成分低合金钢Fe-2Ni、F-8Ni不锈钢316L、430L、17-4PH工具钢42Cr2Mo4、M2硬质合金WC-CO(6%)重合金W-Ni-Fe、W-Ni-Cu、W-Cu 四、几种MIM材料的基本性能材料密度(103kg/cm3)硬度拉伸强度Mpa延伸率铁基合金PIM46007.6885HRB40025PIM46507.68100HRB60015不锈钢316L7.9452HRB58045钨合金95%W18.131HRC93010五、MIM产品典型应用领域航空航天业:机翼铰链、火箭喷嘴、导弹尾翼、涡轮叶片芯子等汽车业:安全气囊组件、点火控制锁部件、涡轮增压器转子、座椅部件、刹车装置部件等电子业:磁盘驱动器部件、电缆连接器、电子封装件、手机振子、计算机打印头等军工业:地雷转子、枪扳机、穿甲弹心、准星座、集束箭弹小弹等日用品:表壳、表带、表扣、高尔夫球头和球座、缝纫机零件、电动玩具零件等机械行业:异形铣刀、切削工具、电动工具部件、微型齿轮、铰链等医疗器械:牙矫形架、剪刀、镊子、手术刀等。

金属粉末注射成型技术

金属粉末注射成型技术金属粉末注射成型(Metal Powder Injection Molding,简称MIM)是一种先进的金属加工技术,将金属粉末与有机粘结剂混合,经过注射成型、脱脂和烧结等多个工艺步骤,最终制造出高精度、复杂形状的金属零件。

MIM技术结合了传统的塑胶注射成型和粉末冶金工艺,可以在一次制造过程中实现高效的生产。

MIM技术的关键步骤是粉末的混合与注射成型。

首先,将金属粉末与有机粘结剂按一定比例混合,并进行干燥处理,确保粉末颗粒均匀分散。

然后,将混合物装入注射机中,通过高压将混合物注入到预先制作好的模具中。

注射成型后,零件进入下一步的脱脂处理。

脱脂是将注射成型后的零件中的有机粘结剂去除的过程。

通常使用热解脱脂方法,在高温下将有机粘结剂热解,通过挥发、分解等反应将其去除。

脱脂后的零件称为绿体,其具有一定的强度和形状稳定性。

接下来是烧结过程,即将脱脂后的绿体加热到金属粉末熔点以上,使粉末颗粒间相互结合,形成致密的金属零件。

烧结过程通过控制温度和时间,可以调节零件的致密度和性能。

烧结后的金属件通常还需要进行表面处理,如抛光、镀层等,以提高其表面质量和耐腐蚀性。

MIM技术具有以下几个优点:1.高精度:MIM技术可以制造出精度高、尺寸稳定的零件,其精度可以达到0.1%。

2.复杂形状:相比于传统的金属加工方法,MIM技术能够制造出更为复杂的形状,如螺纹、齿轮、细小结构等。

3.省材料:MIM技术可以最大限度地利用金属粉末,减少了废料产生,节约了原材料成本。

4.高效率:MIM技术能够一次成形多个零件,大大提高了生产效率。

而且由于是批量生产,可以降低单件成本。

MIM技术在很多领域都有广泛的应用,包括电子、汽车、医疗器械、航空航天等。

例如,在电子领域,MIM技术可以用于制造微型连接器、导电部件等;在汽车领域,可以制造发动机零件、传动系统零件等。

MIM技术还被广泛应用于医疗器械制造,如人工关节、牙科种植器械等。

金属粉末注射成型

金属粉末注射成型金属粉末注射成型(Metal Powder Injection Molding,简称MIM)是一种高效、精确和经济的金属加工技术。

它结合了传统的塑料注射成型和金属粉末冶金工艺,可以生产出复杂形状的金属部件。

MIM技术在汽车、医疗、航空航天等行业中得到广泛应用,本文将介绍MIM的工艺原理、材料选择和应用领域。

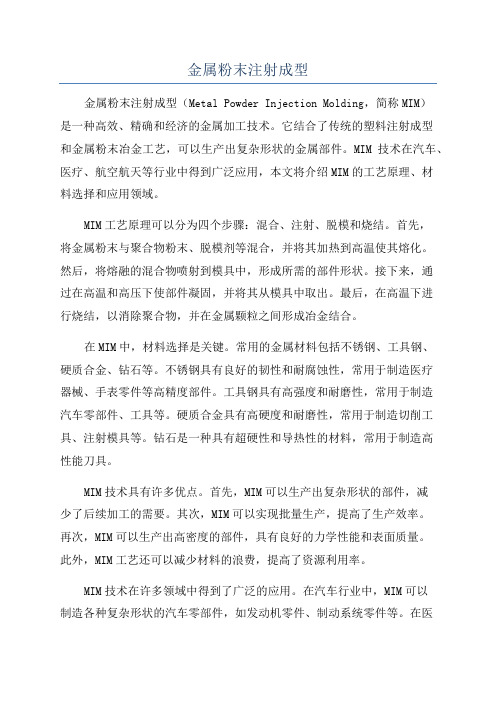

MIM工艺原理可以分为四个步骤:混合、注射、脱模和烧结。

首先,将金属粉末与聚合物粉末、脱模剂等混合,并将其加热到高温使其熔化。

然后,将熔融的混合物喷射到模具中,形成所需的部件形状。

接下来,通过在高温和高压下使部件凝固,并将其从模具中取出。

最后,在高温下进行烧结,以消除聚合物,并在金属颗粒之间形成冶金结合。

在MIM中,材料选择是关键。

常用的金属材料包括不锈钢、工具钢、硬质合金、钻石等。

不锈钢具有良好的韧性和耐腐蚀性,常用于制造医疗器械、手表零件等高精度部件。

工具钢具有高强度和耐磨性,常用于制造汽车零部件、工具等。

硬质合金具有高硬度和耐磨性,常用于制造切削工具、注射模具等。

钻石是一种具有超硬性和导热性的材料,常用于制造高性能刀具。

MIM技术具有许多优点。

首先,MIM可以生产出复杂形状的部件,减少了后续加工的需要。

其次,MIM可以实现批量生产,提高了生产效率。

再次,MIM可以生产出高密度的部件,具有良好的力学性能和表面质量。

此外,MIM工艺还可以减少材料的浪费,提高了资源利用率。

MIM技术在许多领域中得到了广泛的应用。

在汽车行业中,MIM可以制造各种复杂形状的汽车零部件,如发动机零件、制动系统零件等。

在医疗行业中,MIM可以制造高精度医疗器械,如人工关节、牙科器械等。

在航空航天行业中,MIM可以制造轻量化部件,提高了飞机的燃油效率。

此外,MIM还可以应用于电子、军工等领域。

总之,金属粉末注射成型是一种高效、精确和经济的金属加工技术。

通过在MIM中选择合适的材料和工艺参数,可以生产出各种复杂形状的金属部件,并在汽车、医疗、航空航天等行业中得到广泛应用。

粉末注射成型技术介绍

粉末注射成型技术介绍粉末注射成形概述:粉末注射成形(Powder Injection Molding,PIM)由金属粉末注射成形(Metal Injection Molding,MIM)与陶瓷粉末注射成形(Ceramics Injection Molding,CIM)两部分组成,它是一种新的金属、陶瓷零部件制备技术,它是将塑料注射成形技术引入到粉末冶金领域而形成的一种全新的零部件加工技术。

MIM的基本工艺步骤是:首先选取符合MIM要求的金属粉末和黏结剂,然后在一定温度下采用适当的方法将粉末和黏结剂混合成均匀的喂料,经制粒后再注射成形,获得成形坯(Green Part),再经过脱脂处理后烧结致密化成为最终成品(White Part)。

粉末注射成形技术的特点:粉末注射成形能像生产塑料制品一样,一次成形生产形状复杂的金属、陶瓷零部件。

该工艺技术利用注射方法,保证物料充满模具型腔,也就保证了零件高复杂结构的实现。

以往在传统加工技术中,对于复杂的零件,通常是先分别制作出单个零件,然后再组装;而在使用PIM技术时,可以考虑整合成完整的单一零件,这样大大减少了生产步骤,简化了加工程序。

1、与传统的机械加工、精密铸造相比,制品内部组织结构更均匀;与传统粉末冶金压制∕烧结相比,产品性能更优异,产品尺寸精度高,表面光洁度好,不必进行再加工或只需少量精加工。

金属注射成形工艺可直接成形薄壁结构件,制品形状已能接近或达到最终产品要求,零件尺寸公差一般保持在±0.10%~±0.30%水平,特别对于降低难以进行机械加工的硬质合金的加工成本、减少贵重金属的加工损失尤其具有重要意义。

2、零部件几何形状的自由度高,制件各部分密度均匀、尺寸精度高,适于制造几何形状复杂、精度密高及具有特殊要求的小型零件(0.2~200g)。

3、合金化灵活性好,对于过硬、过脆、难以切削的材料或原料铸造时有偏析或污染的零件,可降低制造成本。

MIM粉末及其制粉技术-MetalInjectionMolding简称MIM

MIM工艺要求原料粉末很细(~10μm) , 以保证均匀的分散度、 良好的流变性能和较大的烧结速率。

MIM粉末及其制粉技术

2.生产MIM粉末的主要方法

目前生产MIM用原料粉末的方法主要有: 2.1 羰基法 2.2 超高压水雾化法 2.3 高压气体雾化法 2.4 等离子体雾化法 2.5 层流雾化法

◆世界典型生产商: 日本的PAMCO、Kobe Steel、ATMIX等

MIM粉末及其制粉技术

2.生产MIM粉末的主要方法

2.3 高压气体雾化法

◆原理:如右图。

◆主要生产的粉末有:

不锈钢粉、高速钢粉、工具钢粉以及 磁性合金粉等

◆特点:

粉末摇实密度高, 流动性好, 形状为球形, 所需添加粘结剂量少, 且用惰性气体雾化所得粉末的残留气体含量 比水雾化粉至少低一个数量级。

气雾化粉 形状规则球形,振实密度比水雾化的高→

所需粘结剂少,成形性好,但保形性差, 氧含量低,相对容易烧结。 价格高。

MIM粉末及其制粉技术

3. MIMLeabharlann 末的生产概况(2007年为例)2007年MIM粉末生产情况(吨)

羰基铁&镍粉

气雾化

水雾化

MIM粉末及其制粉技术

4. MIM粉末的选用

粉末原料的选定从技术角度看,要考虑它与粘结剂混合后的流动特性、 脱粘特性和烧结特性。作为MIM生产厂则要综合考虑粉末原料的价格、 工业上制粉技术的限制、MIM产品的形状和性能及其销售价格等等。

◆主要生产的粉末、特点:

可直接生产适于MIM的贵金属粉、特殊牌号的不锈钢和高速钢粉、铜基合金和超合金粉等。

MIM金属成型新工艺解析

MIM金属成型新工艺解析MIM(Metal Injection Molding)金属注射成型是一种高效的金属粉末成型工艺,结合了传统的注射成型技术和金属粉末冶金工艺。

它能够生产出具有复杂形状和高精度的金属零件,同时具有良好的机械性能和耐磨性。

本文将对MIM金属成型新工艺进行详细解析。

MIM工艺的基本步骤包括:金属粉末的混合、注射成型、脱蜡烧结和后处理。

首先,将金属粉末与增塑剂、稳定剂等辅助材料混合均匀,并在一定温度下烘干。

然后,将混合物装入注射机中,通过高压将其注射到金属模具中形成所需的形状。

注射成型后,通过脱蜡烧结过程去除增塑剂,并在高温下使金属颗粒结合起来。

最后,进行必要的后处理操作,如研磨、抛光和涂层等,以达到所需的表面质量和机械性能。

MIM工艺的优势主要体现在以下几个方面。

首先,MIM工艺可以生产出具有复杂形状和细小结构的金属零件,如螺纹、内部孔和薄壁结构等,极大地拓宽了设计自由度。

其次,MIM工艺具有较高的尺寸精度和表面质量,可以满足高要求的零件制造。

此外,MIM工艺还可以通过调整金属粉末的类型和配比,以及烧结工艺参数等,实现对材料性能的调控,满足不同应用领域的需求。

最后,MIM工艺具有良好的生产效率和经济性,可以大批量生产,降低生产成本。

然而,MIM工艺也存在一些挑战和限制。

首先,MIM工艺在生产过程中需要严格控制成型温度和压力等参数,以确保零件的尺寸精度和质量稳定。

其次,由于金属粉末的颗粒性质及其与增塑剂的相互作用机制复杂,MIM工艺在粉末配比和混合、注射成型和烧结等方面仍存在一定的技术难题。

另外,由于MIM工艺涉及多个生产环节和后处理步骤,工艺控制和质量保证也是一个挑战。

总的来说,MIM金属成型工艺在制造复杂形状和具有高精度要求的金属零件方面具有独特的优势。

随着材料科学和工艺技术的不断发展,MIM 工艺将进一步推动金属零件制造领域的革新和进步,并在汽车、电子、医疗器械等领域发挥重要作用。

MIM工艺介绍

MIM 应用领域

• MIM的典型产品及应用领域 • • (1)计算机及其辅助设施:如打印机零件、磁芯、撞针轴销、驱动零件等;

(2)工具:如钻头、刀头、喷嘴、枪钻、螺旋铣刀、冲头、套筒、扳手、电工工具,手工具等; (3)家用器具:如表壳、表链、电动牙刷、剪刀、风扇、高尔夫球头、珠宝链环、圆珠笔卡箍、刃具刀头等零部件; (4)医疗机械用零件:如牙矫形架、剪刀、镊子等; (5)军用零件:导弹尾翼、枪支零件、弹头、药型罩、引信用零件等; (6)电器用零件:电子封装,微型马达、电子零件、传感器件等; (7)机械用零件:如松棉机、纺织机、卷边机、办公机械等; (8)汽车船舶用零件:如离合器内环、拔叉套、分配器套、汽门导管、同步毂、安全气囊件等。 • • MIM由于其技术和经济两方面的优势得到了国内外的高度重视,其产品已广泛应用于军品和民品从多领域。MIM生 产厂家越来越多,目前世界上MIM产值的年增长率为20%-30%,2000年全球MIM产品市场总值达到7亿美元。预计 到2010年,全球MIM的总产值可增加到24亿美元。 • • 上列出了用MIM技术生产的典型产品及应用领域。几种主要材料的MIM产品的应用正在拓展,例如不锈钢是一种高 合金含量的特殊钢种,它具有一系列优异的性能,但由于用于汽车零件、航天航空部件、小型枪械零件、牙齿矫正 托套、外科手术机械、医用气体集流腔、电动牙刷齿轮、手表壳带、眼镜框、锁芯、驱动盘轴壳、半导体生产设备 的加工工具、日用镊、钳、钻等工具、饮料分装系统的“丁”字和“十”字接头、轴承保持架、阀件、装饰件等。 MIM工艺的出现为高熔点、难加工的硬质合金材料的推广应用带来了契机,MIM硬质合金的产品利润率高于大部分 Fe-Ni和不锈钢材质的产品,可望成为继20世纪80年代不锈钢注射成形后MIM新的发展热点。硬质合金的MIM工艺成 功生产的制品包括硬质合金刀具、微型钻头、离心器、喷嘴、各种泵用零件、活塞、过滤器、各种体育用品、纺织 机械用导线器、高尔夫球头、表带、表壳等。陶瓷材料在国防高科技工业以及民用工业领域都有着广泛的应用和发 展潜力,但是陶瓷材料本身因有的脆性和一些特殊陶瓷材料的高硬质,使得采用传统的粉末冶金工艺路线难以制备 体积微小、形状复杂、尺寸精度高的陶瓷零部件,在很大程度上限制了其应用范围。而粉末注射成形技术能够生产 形状复杂、产品精度高的陶瓷零部件。注射成形技术已用于制造陶瓷气轮机部件如动叶片、静叶片、燃烧器、圆锥 鼻等,还有汽车零件、柴油机零件、理发推剪、光纤连接器等。特别是氧化锆陶瓷光纤连接器乃目前最理想的光纤 连接器,随着光通讯事业的高速发展,光纤连接器的用量越来越大,市场前景非常广阔,目前光通讯技术较发达押 家已采用粉末注射成形工艺生产光纤连接器。 • • 随着MIM技术研究的深入和诱人的投资回报,MIM产品的种类和规格将不断增加,应用将会越来越广泛,市场总值 一定会稳定上升