低碳钢拉伸时的力学性能课件

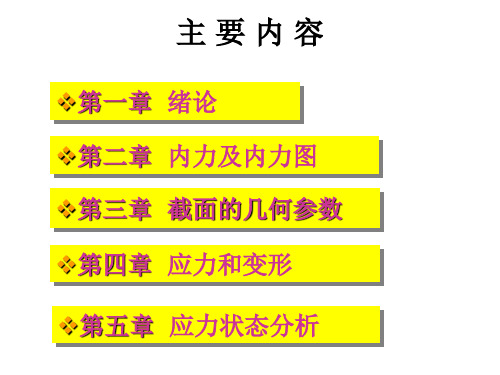

第8章 材料在拉伸和压缩时的力学性能

• 例 图中AB为d=10mm的圆截面钢杆,从 AB杆的强度考虑,此结构的许可荷载[F ]= P 6.28kN。若AB杆的强度安全系数n=1.5,试 求材料的屈服极限。

A

F NAB

N AB

O 30

B

F NBC F P

N BC

C

F P P

解:受力分析,以B点为研究对象

å F x = 0 ,

o F BC - F AB cos 30 = 0 N N

å F y = 0 ,

可得:

o F AB sin 30 - F = 0 N P

F AB = 2 P , F BC = 3 P F F N N

[ P 以AB杆考虑,当F =[ F ]时, [F AB ] = 2 F ] N P P

3 4

O

Dl

• 应力应变图

• 四个阶段

– (1)弹性阶段 – (2)屈服阶段 – (3)强化阶段 – (4)局部颈缩阶段

(1) 低碳钢拉伸的弹性阶段 (OB段)

材料的变形是弹性变形,若在此阶段内卸载,变 形可完全消失。 1、OA – 线弹性阶段

s 比例极限 p

解:求正应力

F 4 F s = = 2 = 127 3 MPa . A pd

注意:此处为名义正应力

应力低于材料的比例极限,在线弹性阶段

Dl e = = 6 07 ´ 10 4 . l

s E = = 210 GPa e

Dd e ¢ = = -1 7 ´ 10 4 . d e¢ n= = 0 28 .

s = E e

2、AB-微弯段

E = tg a

s 弹性极限 e

《拉伸和压缩实验》课件

05

结论与建议

结论总结

实验目的

通过拉伸和压缩实验,探究材料在受力过程中的 力学性能,包括弹性模量、屈服强度等参数。

实验步骤

进行拉伸和压缩实验,记录数据,并利用软件进 行数据处理和分析。

实验原理

基于胡克定律和屈服准则,通过测量材料在拉伸 和压缩过程中的位移和力,计算材料的弹性模量 和屈服强度。

实验结果

实验结果分析

通过拉伸实验,我们可以测定材料的抗拉强度,即材料在拉伸过 程中能承受的最大拉力。此外,实验结果还可以反映材料的弹性 模量、延伸率等力学性能指标。

压缩实验结果与分析

压缩实验结果

在压缩实验中,我们观察到材料在逐渐增加的压力作用下发 生压缩变形,当压力达到某一极限值时,材料发生屈服或破 裂。

实验结果分析

通过压缩实验,我们可以测定材料的抗压强度,即材料在压 缩过程中能承受的最大压力。此外,实验结果还可以反映材 料的弹性模量、泊松比等力学性能指标。

误差分析

误差来源

在拉伸和压缩实验中,误差可能来源于多个方面,如测量设备的精度、环境因素、操作人员的技术水 平等。

误差分析方法

为了减小误差对实验结果的影响,我们可以通过多次测量求平均值、使用高精度的测量设备、控制实 验环境等方法来减小误差。同时,我们还可以通过对比不同实验数据或与标准值进行比较来评估实验 结果的可靠性。

测力计

用于测量钢丝在拉伸过程中的力值,可以选择电子 测力计或机械测力计。

固定装置

用于固定钢丝一端,保证拉伸过程中钢丝不会滑落 或移动。

压缩实验材料

80%

立方体钢材

用于展示压缩实验,应选择具有 代表性的材料,如低碳钢,其弹 性模量适中,易于观察压缩变形 。

材料的力学性能最新课件

举例:一些塑性较好的金属材料及高分子材料在室温 下的静拉伸断裂具有典型的韧性断裂特征。

脆性断裂定义:是材料断裂前基本上不产生明显的宏观塑性变 形,没有明显预兆,往往表现为突然发生的快速断裂过程,因 而具有很大的危险性。

图 3.21 压痕相似原理图

F1 D12

D F222

D F2

常数

材料物理与性能

洛氏硬度试验

HR k h 0.002

HRA、HRB、 HRC

图 3.22 洛氏硬度试验过程示意图 a) 加初始实验力 b) 加主实验力 c) 卸除试验力

材料物理与性能

0.20F4 s in 136

HV 0.10F2

20.189 F1

(6)应变速率与应力状态:应变速率对金属材料的屈服强 度有明显的影响。应变速率高,金属材料的屈服应力显著提高; 应力状态对金属材料屈服强度的影响规律是:切应力分量越大, 越有利于塑性变形,屈服强度就越低。

应变硬化应变硬化源自变硬化应变硬化抗拉强度

抗拉强度:拉伸实验时,试样拉断过程中最大实验力所对应的 应力。其值等于最大拉力Fb除以试样的原始横截面面积A0, 抗拉强度用σb表示,即 σb=Fb/A0

剪切断裂与解理断裂是两种不同的微观断裂方式,是材料 断裂的两种重要微观机理。

剪切断裂:剪切断裂是材料在切应力作用下沿滑移面滑移分离 而造成的断裂。

解理断裂:在正应力作用下,由于原子间结合键的破坏引起 的沿特定晶面发生的脆性穿晶断裂称为解理断裂。

材料物理与性能

剪切断裂的另一种形式为微孔 聚集型断裂,微孔聚集型断裂 是材料韧性断裂的普通方式, 其断口在宏观上常呈现暗灰色、 纤维状,微观断口特征花样则 是断口上分布大量“韧窝”, 如图1-26所示,微孔聚集断裂 过程包括微孔形核、长大、聚 合直至断裂。

低碳钢受拉的应力-应变图建筑钢材的抗拉性能

钢材的拉伸性能,四阶段,三个重要指标;

t℃

小结

F1 F2 F3

F A

C

F1 F2 F3

A

D

B

1.弹性模量 2.弹性极限 3.屈服强度 4.抗拉强度 5.伸长率

O

L L0 低碳钢受拉的应力-应变图

建筑钢材的抗拉性能

三、冲击韧性

知识拓展

钢材在常温下放置,随时间的延长, 其强度、硬度提高,而塑性、冲击韧性 降低的现象称为时效。

建筑材料的主要技术性能

山西建筑职业技术学院 宋岩丽

抗拉性能 建 筑 钢 材 的 技 术 性 能 力学性能 冲击韧性 疲劳强度

工艺性能

硬 度

冷弯性能

化学性能

A

1.应力 2.应变

L1 L0 L L0 L0

F

L0 F L1

ΔL

3.弹性与弹性变形 4.塑性与塑性变形

建筑钢材的抗拉性能

一、钢

试件被 弯曲角度α、弯心直径与厚度的 比值d/a

试验演示

结论

弯曲角度α ↑ d/a↑,表示对冷弯性能要求 越高。

试验演示

三、冲击韧性

定义

钢材抵抗冲击荷载的能力。

试件

,

返回

三、冲击韧性

测试方法 计算式

演示

AK k F

讨论与分析 ak↑冲击韧性↑。

材料的硬度往往与材料的其它性能有 一定的相关系,如:钢材的HB值与 抗拉强度 之间有较好的相关关系。

当HB175 , b 3.6HB 当HB175 , b 3.5HB

内容小结

拉伸性能

冷弯性能

钢材的性能

冲击韧性

硬度

B

材料力学课件PPT

力学性质:在外力作用下材料在变形和破坏方面所 表现出的力学性能

一

试

件

和

实

常

验

温

条

、

件

静

载

材料拉伸时的力学性质

材料拉伸时的力学性质

二 低 碳 钢 的 拉 伸

材料拉伸时的力学性质

二 低碳钢的拉伸(含碳量0.3%以下)

e

b

f 2、屈服阶段bc(失去抵抗变 形的能力)

b

e P

a c s

s — 屈服极限

(二)关于塑性流动的强度理论

1.第三强度理论(最大剪应力理论) 这一理论认为最大剪应力是引起材料塑性流动破坏的主要

因素,即不论材料处于简单还是复杂应力状态,只要构件危险 点处的最大剪应力达到材料在单向拉伸屈服时的极限剪应力就 会发生塑性流动破坏。

这一理论能较好的解释塑性材料出现的塑性流动现象。 在工程中被广泛使用。但此理论忽略了中间生应力 2的影响, 且对三向均匀受拉时,塑性材料也会发生脆性断裂破坏的事 实无法解释。

许吊起的最大荷载P。

CL2TU8

解: N AB

A [ ]

0.0242 4

40 106

18.086 103 N 18.086 kN

P = 30.024 kN

6.5圆轴扭转时的强度计算

圆轴扭转时的强度计算

▪ 最大剪应力:圆截面边缘各点处

max

Tr

Ip

max

Wp T

Wp

Ip r

—

抗扭截面模量

3、强化阶段ce(恢复抵抗变形

的能力)

o

b — 强度极限

4、局部径缩阶段ef

明显的四个阶段

1、弹性阶段ob

金属材料力学性能第一章材料的拉伸性能

e

We = e ε e / 2 = e2 / (2E)

0

εe

ε

制造弹簧的材料要求高的弹性比功:( e

大 ,E 小)

四 弹性不完整性

1、滞弹性 (弹性滞后)

----在弹性范围内 快速加载或卸载后, 随时间延长产生附 加弹永生应变的现 象。

加载和卸载时的应力应变曲线不重合形成

一封闭回线 ------ 弹性滞后环

s = Fs / A0

对于拉伸曲线上没有屈服平台的材料,塑性 变形硬化过程是连续的,此时将屈服强度定义 为产生0.2% 残余伸长时的应力,记为σ0.2

s = σ0.2 = F0.2 / A0

抗拉强度b:

定义为试件断裂前所能承受的最大工程 应力,以前称为强度极限。取拉伸图上的最大 载荷,即对应于b点的载荷除以试件的原始截 面积,即得抗拉强度之值,记为σb

无机玻璃、陶瓷以及一些处于低温下的 脆性金属材料,在拉伸断裂前只发生弹性变形, 而不发生塑性变形,其拉伸曲线如图1-3(a)所 示。

➢ 在拉伸时,试件发生轴向伸长,也 同时发生横向收缩。将纵向应变el 与 横(径)向应变er之负比值表示为υ,即 υra=t-ioe)r/,e它l ,也是υ 称材料为的波弹桑性常比数(P。oisson’s

外力作用下,产生变形,这种变形在外力去除时随即消失 而恢复原状。 2. 特性: 1) 可逆性:外力去除时,变形消失,恢复原状。 2) 单值线性关系:应力与应变呈单值线性关系。(OE段) 3) 弹性变形量比较小,一般小于1%。 3. 实质: 金属材料弹性变形是其晶格中原子自平衡位置产生可逆位移 的反映。

1

2´

30.1

24.0

0

4

8.5

ε

17.8

实验一 低碳钢、铸铁的拉伸实验

实验一 低碳钢、铸铁的拉伸实验拉压实验是材料的力学性能实验中最基本最重要的实验,是工程上广泛使用的测定材料力学性能的方法之一。

一、实验目的:1、了解万能材料试验机的结构及工作原理,熟悉其操作规程及正确使用方法。

2、通过实验,观察低碳钢和铸铁在拉伸时的变形规律和破坏现象,并进行比较。

3、测定低碳钢拉伸时的屈服极限σs 、强度极限σb 、延伸率δ和截面收缩率ψ,铸铁拉伸时的强度极限σb 。

二、实验设备及试样1、万能材料试验机2、游标卡尺3、钢直尺4、拉伸试样:图2.7 拉伸试样由于试样的形状和尺寸对实验结果有一定影响,为便于互相比较,应按统一规定加工成标准试样。

图2.7分别表示横截面为圆形和矩形的拉伸试样。

L 0是测量试样伸长的长度,称为原始标距。

按现行国家GB6397-86的规定,拉伸试样分为比例试样和非比例试样两种。

比例试样的标距L 0与原始横截面A 0的关系规定为00A k L = (2.2)式中系数k 的值取为 5.65时称为短试样,取为11.3时称为长试样。

对直径d 0的圆截面短试样,0065.5A L ==5d 0;对长试样, 000103.11d A L ==。

本实验室采用的是长试样。

非比例试样的L 0和A 0不受上列关系的限制。

试样的表面粗糙度应符合国标规定。

在图2.7中,尺寸L称为试样的平行长度,圆截面试样L不小于L0+d 0;矩形截面试样L不小于L0+b 0/2。

为保证由平行长度到试样头部的缓和过渡,要有足够大的过渡圆弧半径R。

试样头部的形状和尺寸,与试验机的夹具结构有关,图2.7所示适用于楔形夹具。

这时,试样头部长度不小于楔形夹具长度的三分之二。

三、实验原理及方法常温下的拉伸实验是测定材料力学性能的基本实验。

可用以测定弹性E和μ,比例极限σp ,屈服极限σs (或规定非比例伸长应力),抗拉强度σb ,断后伸长率δ和截面收缩率ψ等。

这些力学性能指标都是工程设计的重要依据。

1、低碳钢拉伸实验1)、屈服极限σs 及抗拉强度σb 的测定对低碳钢拉伸试样加载,当到达屈服阶段时,低碳钢的P-△L曲线呈锯齿形(图2.8)。

金属材料应力应变曲线PPT(完整版)

发生弹性变形,所以ab段称为弹性阶段。b点所对

应的应力值记作σe ,称为材料的弹性极限。

弹性极限与比例极限非常接近,工程实际中通常对二者不

作严格区分,而近似地用比例极限代替弹性极限。

(2)屈服阶段 屈服点 s

曲线超过b点后,出现了一段锯齿形曲线, 这—阶段应力没有增加,而应变依然在增加,材 料好像失去了抵抗变形的能力,把这种应力不增 加而应变显著增加的现象称作屈服,bc段称为屈

4.塑性指标

试件拉断后,弹性变形消失,但塑性变形仍保

留下来。工程上用试件拉断后遗留下来的变形

屈服阶段曲线最低点所对应的应力 称为屈服点(或屈服极限)。

表示材料的塑性指标。常用的塑性指标有两个: 工程上一般不允许构件发生塑性变形,并把塑性变形作为塑性材料破坏的标志,所以屈服点 是衡量材料强度的一个重要指标。

服阶段。屈服阶段曲线最低点所对应的应力 s

称为屈服点(或屈服极限)。在屈服阶段卸载,将 出现不能消失的塑性变形。工程上一般不允许构 件发生塑性变形,并把塑性变形作为塑性材料破

坏的标志,所以屈服点 s是衡量材料强度的一

个重要指标。

(3)强化阶段 抗拉强度 b

经过屈服阶段后,曲线从c点又开始逐渐上升,说

L 3、强化阶段ce(恢复抵抗变形的能力)(均匀塑性变形)

%

金属材料的压缩试样,一般制成短圆柱形,柱的高度约为直径的1.

A A1 强度极限(对最大均匀塑性变形的抗力)

断面收缩率 : 100 % 在屈服以前,压缩时的曲线和拉伸时的曲线基本重合,屈服以后随着压力的增大,试样被压成“鼓形”,最后被压成“薄饼”而不发

金属材料应力应变曲线

力学性质:在外力作用下材料在变形和破坏方面所 表现出的力学性能

材料力学实验之拉伸实验

拉伸实验

1.测量拉伸试样原始尺寸:直径d0,长度l0。 2.安装试样,进行加载,测出材料的屈服载荷Fs、最大载荷Fb。 3.测量试样断后尺寸:直径d1,长度l1。 4.观察并描述试样破坏后断口特点。

实验报告要求(按实验目的完成报告)

1.计算材料强度指标、塑性指标和低碳钢拉伸弹性模量E(GPa)。

2.描述拉伸断口特点。

双

侧

电 子 引

用双侧电子引伸计

测量变形量 Dl

伸

计

l为0 引伸计刀口间

距离 l0 50mm

拉伸实验

试验方法: 将引伸计安装在试样上,受拉力后所产生的伸长量与力之间的

线性关系由计算机显示,如下图。

求出直线上 a、b 两点的力和伸长量, F

用增量法,计算弹性模量E。

b

用增量法,ቤተ መጻሕፍቲ ባይዱ算式为:

E DF l0 D(Dl) A0

一、实验目的

拉伸实验

1、测定低碳钢拉伸弹性模量E、屈服点σs、 抗拉强度σb、断后伸长率δ、断面收缩率ψ。

2、测定铸铁抗拉强度σb,断后伸长率δ。

二、实验设备及仪器

1. 电子万能材料试验机; 2. 0.02mm游标卡尺; 3. 双侧电子引伸计。

实验试样

拉伸试样 —— 试验采用标准圆形试样

拉伸实验

长试样 l0=10d0

短试样 l0= 5d0

l0

d0

三、实验原理

1、低碳钢拉伸时的力学性能:

F

试样装在试验机上,受到轴向拉力

F 作用,试样标距产生伸长量 D。l 两者

之间的关系如图。

低碳钢试样的变形过程,大致可分为四

个变形阶段——弹性阶段、屈服阶段、强

化阶段、局部变形阶段。

材料力学 轴向拉压3

课堂讨论题

低碳钢加载→卸载→ 再加载路径有以下四种, 请判断哪一个是正确的: (A)OAB →BC →COAB ; (B)OAB →BD →DOAB ; (C)OAB →BAO→ODB; (D)OAB →BD →DB。 正确答案是( D ) 关于材料的力学一般性能,有如下结论,请判断哪一个是正确的: (A)脆性材料的抗拉能力低于其抗压能力; (B)脆性材料的抗拉能力高于其抗压能力; (C)塑性材料的抗拉能力高于其抗压能力; (D)脆性材料的抗拉能力等于其抗压能力。 正确答案是( ) A

§2-5 材料在拉伸与压缩时的力学性能

力学性能:材料在受力后的表现出的变形和破坏特性。 力学性能:材料在受力后的表现出的变形和破坏特性。 不同的材料具有不同的力学性能。 不同的材料具有不同的力学性能。 材料的力学性能可通过实验得到。 材料的力学性能可通过实验得到。 通过实验得到 一、试件与设备

压缩标准试件 拉伸标准试样

4、对应力集中的敏感性 当杆件上有圆孔、凹槽时,受力后,在截面突变处的附近, 当杆件上有圆孔、凹槽时,受力后,在截面突变处的附近,有应力 集中现象。 集中现象。 对于塑性材料来说, 对于塑性材料来说,因为有较 长的屈服阶段, 长的屈服阶段,所以在孔边最大应 力到达屈服极限时, 力到达屈服极限时,若继续加力, 圆孔边缘的应力仍在屈服极限值, 圆孔边缘的应力仍在屈服极限值, 所以应力并不增加, 所以应力并不增加,所增加的外力 只使屈服区域不断扩展。 只使屈服区域不断扩展。 而脆性材料随着外力的增加, 而脆性材料随着外力的增加,孔边应力也急剧地上升并始终保持最 大值。当达到强度极限时,该处首先破裂。 大值。当达到强度极限时,该处首先破裂。 所以,脆性材料对于应力集中十分敏感。而塑性材料则相反。 所以,脆性材料对于应力集中十分敏感。而塑性材料则相反。因 此,应力集中使脆性材料的承载能力显著降低,即使在静载下,也应 应力集中使脆性材料的承载能力显著降低,即使在静载下, 考虑应力集中对构件强度的影响。 考虑应力集中对构件强度的影响。