金属带式无级变速器设计说明

无级变速系统

无级变速系统(CVT--continuously variable transmission) 它的内部并没有传统变速箱的齿轮传动结构,而是以两个可改变直径的传动轮,中间套上传动带来传动。

基本原理是将传动带两端绕在一个锥形带轮上,带轮的外径大小靠油压大小进行无级的变化。

起步时,主动带轮直径变为最大直径,而被动带轮变为最小,实现较高的传动比。

随着车速的增加和各个传感器信号的变化,电脑控制系统来断定控制两个带轮的控制油压,最终改变带轮直径的连续变化,从而在整个变速过程中达到无级变速。

目录展开编辑本段简介而锥形带轮之间的传动带,在过去的一段时间,由于材质的原因,所受的拉力有限,所能承受的扭矩有限,只能用在摩托车式小排量车上。

近些年来,随着材料技术、加工工艺的不断提高,生产出特殊材料制造的刚制传动带和锥型带轮。

彻底实现了大功率、大扭矩轿车的要求。

CVT最大的特点是无级控制输出的速比,在行驶中达到行云流水的感觉,从而没有了换档的感觉。

乘员感觉不到换档冲击,动力衔接连贯。

这样CVT在行驶时增加了舒适性,加速也会比自动变速器快。

编辑本段CVT与传统变速器的区别大家经常都有看汽车杂志或者是汽车广告的宣传片,其中说到汽车参数的时候,会碰到一个术语--CVT,普通人经常把自动档变速器和无级变速器(CVT)两个概念混为一谈。

实际上这两种变速器工作原理完全不同。

CVT结构比传统的变速器简单、体积更小,它既没有手动变速器的众多齿轮,也没有自动变速器复杂的行星齿轮组。

旧款的CVT多用橡胶皮带制成,但它的缺点是受力有限,容易打滑因此只能用在一些摩托车和微型车上,由于制造工艺技术的改良,现在也应用于中型汽车了,在这方面比较领先的是奥迪和日产,以奥迪为例,厂方就针对传统的CVT在斜坡上容易后溜以及行驶中的橡皮筋现象进行了改良,在1999年底正式推出Multitronic,除了以油冷式多片离合器代替扭力转换器以减少动力流失以外,还有两方面底改进,包括采用金属片链和宽齿比的滑轮组。

无级变速带和摩擦轮传动 (2)

无级变速带和摩擦轮传动为了获得更合适的工作速度,机器通常应能在一定范围内任意调整转速,这就需要使用无级变速器。

下面主要介绍无级变速带和摩擦轮传动。

一、无级变速带带式无级变速传动是一种应用很广泛的无级变速传动机构,它约占全世界机械无级变速的2/3。

无级变速带的横截面呈梯形,结构与线绳结构的普通三角形带相似,由缓冲层、强力层、压缩层和外层包布组成。

带式无级变速器主要由主动锥轮(主动带轮)1、从动锥轮(从动带轮)2和紧套在两轮上的传动带3以及调节速度的操纵机构等组成。

当主动轮转动时,利用张紧的带与锥轮之间的摩擦力,将运动和动力从主动轮传递到从动轮上,并可通过操纵机构改变带在锥形带轮上的工作位置,使主、从动锥轮的工作半径能连续发生改变,从而实现无级变速。

(一)无极变速带具有以下的特点。

1.带的宽度大,带宽和带高之比一般为2~4。

2.变速范围较大,可达3~6,带越宽、楔形角越小,变速范围越大;用楔形角小的宽带时,变速范围可达9~12。

3.带的楔形角(工作面夹角α)较小,在22°~40°之间。

4.具有足够的横向刚度,能避免“塌腰”和扭转等现象。

5.具有足够的纵向挠曲性。

6.带的伸长率较小。

图一(二)无级变速带的设计计算无级变速带传动在设计计算时须首先明确是恒功率传动还是恒转矩传动。

恒功率传动时,传动功率Pr为恒定值。

恒转矩传动时,被动轴上的转矩MZ为恒定值,而传动功率Pr为变值。

其变动大小由下式计算P rmax=M2∗n2max97470P rmin=M2∗n2min97470式中M2为被动轴上的转矩(kgf*cm)。

设计时可按以下步骤进行:1.计算功率Prd:Prd=Pr×Fm式中Fm为负荷特性系数。

2.无级变速带型号的选定。

无级变速带型号根据被动轴转速和计算功率,从图二中选取。

当恒功率传动时,计算功率Prd 为定值,按图中(A)行分别选出n2max和n2min时的带号。

当恒转矩传动时,按(B)行分别选出n2max 和Prdmax时的带号及n2min和Prdmin时的带号。

金属带式无级变速器锥盘母线的优化设计

。

1.2.2

传动系无级自动变速的分类及其评价

[4][5]

实现传动系无级自动变速的方法主要有两种 (1) 液力机械传动自动变速

:

目前广泛应用的型式是液力变矩器与有级式行星齿轮传动的综合, 是液力变 矩器的无级和行星齿轮的有级的结合,在当今汽车变速器中占有主导地位。 但是它存在传动效率低速型无级变速器 节流调速存在较大的溢流损失和节流损失,效率较低,因此通常采用的是容 积调速的型式。1962 年日本本田公司生产的吉诺车(J Junon Scooter)即采用了图 示的容积调速型式。通过连续改变发动机的变量排量,即输出无级变化的车速。静 液传动式无级变速器结构简单,调速容易,但效率较低,使用寿命和可靠性还不够 理想,目前只在某些军用车辆上有所应用。 5. 液力机械传动式无级变速器 液力变速器由泵轮、涡轮、导轮三部分组成。原动机带动泵轮旋转,对油液做 功,机械能转变为油液的动能,具有一定动能的油液冲击涡轮叶片,液能转变为机 械能,车轮与涡轮相连,驱动车辆前进。涡轮对车辆行驶条件的变化起扭矩补偿作 用,使车速相应地连续变化。 由于液力变速器的变速范围较窄,常在后面增加一级机械传动,使输出转速在 更大的范围内连续变化,构成液力机械式无级变速器。 在美国, 液力机械式无级变速器在轿车上的装车率已达 90%以上, 市内公共汽 车的装车率则几乎达 100%。但液力机械无级变速器结构复杂、造价高、效率也不 够理想。

目前国内汽车上广泛应用的仍是传统的手动有级式齿轮变速器(Manual Transmission 即 MT) , 与手动换档变速相比, 无级自动变速具有以下显著的优点 : (1) 简化操纵,减轻了司机的疲劳强度,提高了行车的安全性。据统计,汽车 在交通负荷大的市区行驶时,每行驶 100 公里驾驶员须换挡 400~600 次, 踏离合器 600~700 次,也就是每隔 30~40 秒须操作一次。如此频繁操作, 使驾驶员在精神上和体力上感到疲劳,分散注意力,易引发交通事故。而 自动变速,驾驶员只要控制油门就可以了,使轿车易于驾驶。 (2) 它可使汽车在行驶过程中处于良好的状态。对于有级式机械传动,其速比 的变化常依赖于驾驶员的经验与技术。因而汽车的行驶性能与驾驶技术有 密切关系。而无级变速,其速比可根据行驶条件按汽车最佳性能自动地改 变,消除了人为换档技术的影响。 (3) 汽车驾驶过程中舒适、平稳,在起动及速比变化时无过大的冲击或抖动。 (4) 改善了汽车排放。汽车行驶时排出的有害物质含量常与发动机工作状态有 关,发动机非稳态时排出的废气中有害物质含量高;而有级式机械传动, 速比变化量由人工操作完成, 常使发动机处于非稳态工况。 对于无级变速, 可控制发动机在排放污染较少的工况下工作。 (5) 提高了车辆的行驶平顺性和机件的寿命。采用手动机械换档变速器,在车 辆起步或换档时往往出现不同程度的冲击或颠簸。这一方面使乘坐者感到 不适,影响了车辆的行驶平顺性;另一方面,频繁出现的冲击载荷,将会 使发动机及传动系统零件的寿命大大降低。无级变速器其速度连续平缓地 变化,因而消除了这方面的不足。 正由于无级变速传动有如此众多的优点,因而汽车特别是轿车,采用无级变速传动 系已成为趋势。据统计,手动有级式齿轮变速器在汽车上的应用逐年减少,而各种无级 自动变速器逐年增加,已超过 50%

钢球锥轮式无级变速器设计

1.2机械无极变速器的特征和应用机械无级变速传动几乎都是依靠摩擦力或油膜拉曳力来传递动力的(PIV 型及FMB型滑片链式变速器有部分“啮合”因素,脉动式无级变速器酌的单向超越离合器也是依靠摩擦来传动的),由于大多是在充分润滑的条件下,用高硬度、高光洁度的擦传动副来传动,因此摩擦系数仅为0.02~0.06,施加在摩擦副间的法向压紧力Q高达其所传递的有效圆周力的20~75倍,因而限制了其传动功率,传递的功率最高为110KW(R6=6的摆销锭式变速器)、150KW(多盘式);而且出于对材质、工艺;润滑油的品质均提出了较高的要求,所以直到本世纪五十年代才得到迅速发展,日前世界上一些国家已对多种性能良好的机械无级变速器进行了系列化的生产,作为通用部件供应,我国也对部分品种进行了系列生产,这对发展国民经济是颇为有益的。

机械无级变速器且有结构简单、价廉、传动效率高(有的高达95%)、通用件强、传动比稳定性好(有的误差小于0.5%)、工作可靠、维修方便等优点,特别是某些机械无级变速器可以在很大的变速范围内具有恒功率的机械特性;这是电气和液压无级变速所难以达到的。

不少机械无级变速器还有振动小(全振幅小于3~15微米)和噪音低的特点。

但其缺点是存在滑动、承受过载和冲击的能力差。

对于脉动无级变速器由于有往复运动构件和超越离合器,以及输出速度的脉动性,限制了它只适用于小功率,低速和运动平稳要求不高的场合。

带,链式无级变速器,便于实现转速随负载而变化的自动无级调速,有利于节约能量,很有发展前途。

由于机械无级变速器的传递功率较小,,为扩大其功率范围,常将其与大功率定传动比系统以差动行星齿轮机构相联;这样使大部分功率由定传动比系统传递,而少量功率流过机械无级变速器,经差动合成后,既进行了变速又传递了大的功率,这时无级变速器是作为控制传动用的。

作为机械无极变速器本体来讲,要扩大其传动功率,则必需采取多接触区分汇流传动型式、接触区综合曲率小(曲率半径大)的结构。

《车辆自动变速器构造原理与设计方法》第8章 无级自动变速器

图8..7 金属带式无级变速器的结构

图8.8 无级变速器的工作原理

❖ 3. CVT的关键部件

❖ 1)金属传动带

❖ 金属带式无级变速器的核心元件是金属带组件,由几百片 (现已达400多片)V型金属推片和两组金属环组成高柔性 的金属带(如图8.9所示)。

❖ 2)工作轮

❖ 主从动工作轮构成变速机构,主动工作轮有固定部分(固定 锥盘)和可动部分(可动锥盘)组成,从动工作轮也是由固 定部分和可动部分组成。工作原理如图8.10所示。

图8.4 带式无级变速器

❖ 2)液压式

❖ 它依靠液体压能的变化来传动和变换能量,是借助于工作腔 的容积变化进行工作的。液压元件主要是液压泵和液压马达。 如图8.5所示。

❖ 3)电动式

❖ 电传动式无级变速器由发电机、控制系统和牵引电动机组成, 如图8.6a所示。

图8.5 车辆采用液压系统实现无级变速示意图

1—电磁离合器 2—工作带 3—CVT 4—行星齿轮变速器

图8.20 CVT与电磁离合器 组成的无级变速传动

❖ 2. 双状态无级变速传动

❖ 图8.22为德国ZF公司于1991年开发的适用于轿车的 无级变速传动装置。它是CVT与综合式液力变矩器 (即带锁止离合器的液力变矩器)组成的组合式无级 变速传动系统。其动力传动路线是:发动机动力经 液力变短器2(或锁止离合器1)、行星齿轮机构5,再 经VDT-CVT 7、减速齿轮8、最后传给差速器9、半 轴10和驱动轮。

图8.16 CVT力学模型

图8.18 CVT控制系统简图

8.5 几种无级自动变速器的典型应用

❖ 基于上述原因,一般将CVT与其它传动形式配合使用。其典 型的组合形势,有如下几种。

❖ 1. CVT与电磁离合器组成无级变速传动

无级变速主传动机械系统设计说明书(DOC)

哈尔滨理工大学课程设计题目机械系统课程设计院、系机械动力制造及其自动化姓名曹家齐学号1301010601指导教师解宝成2016年8月28日摘要设计机床的主传动变速系统时首先利用传动系统设计方法求出理想解和多个合理解。

根据数控机床主传动系统及主轴功率与转矩特性匹配方案,计算和校核相关运动参数和动力参数。

根据已确定的运动参数以变速箱展开图的总中心距最小为目标,拟定变速系统的变速方案,以获得最优方案以及较高的设计效率。

在机床主传动系统中,为减少齿轮数目,简化结构,缩短轴向尺寸,用齿轮齿数的设计方法是试算,凑算法,计算麻烦且不易找出合理的设计方案。

本文通过对主传动系统中双联滑移齿轮传动特点的分析与研究,绘制零件工作图与主轴箱展开图及剖视。

关键词无级变速;传动系统设计,传动副,结构网,结构式,齿轮模数,传动比目录摘要 (I)目录 (II)第一章课程设计的目的 (1)1.1课程设计的内容 (1)1.2理论分析与设计计算 (1)1.3图样技术设计 (1)1.4编制技术文件 (2)第二章课程设计题目、主要技术参数和技术要求 (3)2.1课程设计题目和主要技术参数 (3)2.2技术要求 (3)第三章运动设计 (4)3.1运动参数及转速图的确定 (4)3.1.1确定结构网 (4)3.1.1绘制转速图和传动系统图 (5)3.2确定各变速组此传动副齿数 (6)第四章动力计算 (7)4.1计算转速的计算 (7)4.2齿轮模数计算及验算 (7)4.3主轴合理跨距的计算 (12)第五章主要零部件的选择 (14)5.1电动机的选择 (14)5.2轴承的选择 (14)5.3变速操纵机构的选择 (14)第六章校核 (15)6.1轴的校核 (15)6.2轴承寿命校核 (18)6.3结构设计及说明 (19)6.3.1 结构设计的内容、技术要求和方案 (19)6.3.2 展开图及其布置 (20)结论 (21)参考文献 (22)致谢 (23)第一章课程设计的目的《机械系统设计》课程设计是在学完本课程后,进行一次学习设计的综合性练习。

无级变速器设计说明书

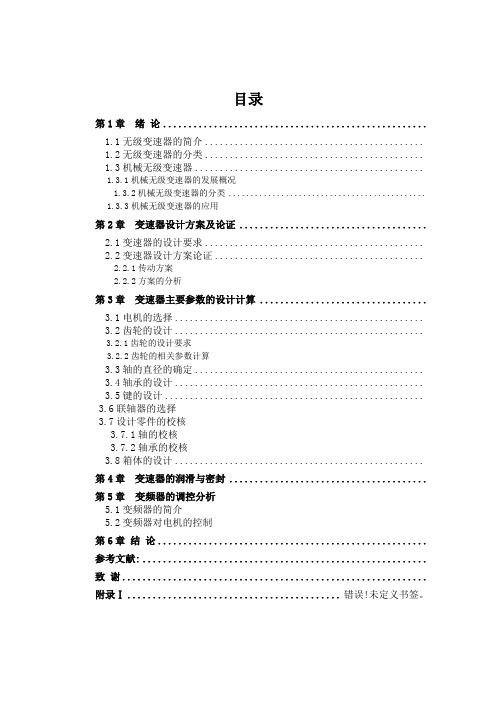

目录第1章绪论....................................................1.1无级变速器的简介............................................1.2无级变速器的分类............................................1.3机械无级变速器..............................................1.3.1机械无级变速器的发展概况1.3.2机械无级变速器的分类 .............................................1.3.3机械无级变速器的应用第2章变速器设计方案及论证 .....................................2.1变速器的设计要求............................................2.2变速器设计方案论证..........................................2.2.1传动方案2.2.2方案的分析第3章变速器主要参数的设计计算 .................................3.1电机的选择..................................................3.2齿轮的设计..................................................3.2.1齿轮的设计要求3.2.2齿轮的相关参数计算3.3轴的直径的确定..............................................3.4轴承的设计..................................................3.5键的设计....................................................3.6联轴器的选择3.7设计零件的校核3.7.1轴的校核3.7.2轴承的校核3.8箱体的设计..................................................第4章变速器的润滑与密封 .......................................第5章变频器的调控分析5.1变频器的简介5.2变频器对电机的控制第6章结论.....................................................参考文献: ........................................................致谢............................................................附录Ⅰ......................................... 错误!未定义书签。

联合收割机双变速轮无级变速器皮带的设计

带式无级变速器 由于其结构简单 、制造容易 、工作平稳 、 能吸收振动 、易损件少 、带 的更换方便 ,因而是机械无级变 速器中广泛应用 的一种 。其缺点是外形尺寸较大而变速范 围

较小。

带式无级变速器主要由主动锥轮 ( 主动带 轮) 、从动锥轮

观学习外地农机专业 合作社科学管理经 验和先 进技术 。三是 让合作社 之间互通信 息 、交流经 验 ,不 断探索 “ 法建设 , 依 合作与发展 ”的新路子。

正发挥作用 ,就必须重视和加强对农机 专业合作社的正确引 导和规范建立 ,不断完善章程管理机制 。工作 中,一要指导 完善组织内部利益互补机制和利润返还 机制 ,二要不断完善 民主科学管理机制。 ()加 强指 导农 机专 业合 作社 自身 建设 的探索 。近 年 3 来 ,长 治市农 业机 械投 入不 断增加 ,农 机装 备总量 持续 增 长 ,农 机作业水平 不断提高 ,但相对于 现代农业 建设 对农 机 服务需 求而言 ,农 机化服务总体水平偏低 ,迫切需要 发展农

林 、水和科技等部门 ,在项 目安排 、优 惠政 策上向农机专业 合作社倾 斜 ,为他们 提供优质服务 ,为其发展创 造 良好的发

展 环境 。 3 经 验 和 体 会 .

机专业合作 社等社会 化服务组织 。为此 ,一 是在利用农机购

置补贴 资金 、机作社 ,机械 化试 点示范项 目等要 向农机专业 合作 社

联 合收割机双变速轮无级变速器皮带 的设计

口 庞洪 臣 杨 芳 鲁学柱 夏 波

摘

要

对双 变速轮 皮带式无级 变速 器主从动轮 的尺寸进行 了计算 ,对皮带设计和 型号进行 了详 细的 阐述 ,

可对此 类产品的技 术设计人 员在设计研 究中起到一定的借鉴作 用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

. . . 毕业设计(论文)开题报告 学生姓名 郭蕾 系部 汽车与交通工程学院 专业、班级 车辆工程07-11班 指导教师姓名 安永东 职称 副教授 从事 专业 车辆工程 是否外聘 □是■否 题目名称 金属带式汽车无级变速器传动机构设计 一、课题研究现状,选题的目的、依据和意义 1、研究现状 近年来,随着车辆技术的进步和道路上车辆密度的加大,汽车已经成为现代文明社会重要的组成部分,人们对汽车的各项性能也提出了更高的要求,特别是经济性和动力性方面。现在为了提高汽车的这些性能,人们尝试了多项努力。本文就是在这背景下完成的。坚持以原有的传动系统结构,采用新型的金属带式无级变速器(CVT)替代原有的有级变速装置。金属带式无级变速器(CVT)作为汽车理想的变速传动装置,具有广阔的发展前景和市场空间,与目前应用较广的自动变速器(AT)相比,其性能优良、结构简单、可以实现汽车的无级变速。无级变速传动系统匹配及控制是实现车辆性能的关键技术之一,通过合理地控制无级变速器,可以使汽车按驾驶员的意图在汽车的行驶阻力和发动机输出功率之间自动实现动态最佳匹配,保证发动机在理想的工况下运行, 以便把汽车的经济性、动力性发挥到极限状态。金属带式无级变速器越来越受到人们的重视并且获得了较快的发展,世界上主要的汽车厂商也都在进行无级变速器的研发工作。 ⑴ 国外无级变速器的研究动态 金属带式CVT的装车使用只有十几年的时间,但是CVT技术的发展已有100多年的历史,1886年,Daimler Benz 在首辆采用汽油机的汽车上装上了橡胶带CVT。1906年,美国卡特车装用了简单的金属盘摩擦传动无级变速器。1930年在Austin Sixteen车上,装用了牵引式CVT。电子控制技术特别是计算机控制技术的发展,使得无级变速传动得到应用与发展。20世纪60年代后期,荷兰工程师Van Doorne研究出金属带CVT,并装备于DAF公司制造的小型轿车上。但是由于橡胶带式CVT存在一系列的缺陷,如传递功率需要全套设计qq1537693694有限、传递转矩低、传动带和夹紧机构的能量损失较大、以及使用寿命短等,因而没有被汽车行业普遍接受。1972年H.Van Doorne博士发明了金属传动带,解决了橡胶带使用寿命低、传递功率小的本质缺陷。1978年,意大利Fiat公司的汽车开始装用Van Doorne CVT。1987年,美国Ford公司的汽车装有这种CVT,很快引起汽车工业的关注。1997年上半年,日本日产公司开发了使用在2.0L汽车上的CVT。在此基础上,日产公司在1998年开发了一款中型轿车,设计了包含一个手动换档模式的CVT。新型CVT采用一个最新研制的高强度宽钢带和一个高效率液压控制系统,这些新技术的应用使CVT可传递更大转矩。

SY-025-BY-3 . . .

日产公司研究开发的CVT电子控制技术,增加了发动机的制动模式,使汽车在下坡时可以一直根据车速实现发动机制动,而不是采用常规制动器限速,解决了长距离制动引起制动器发热的问题。同时在湿滑路面上能够平顺地增加速比来防止打滑。日产公司计划将它的CVT的应用范围从1.0L扩大到3.0L的轿车。日本三菱公司选用CVT传动技术与直喷式发动机组合,可以保证在所有速比下,实现发动机动力平顺无间断地传递。CVT根除了传统的自动变速器换档时动力不连续现象以及顿挫感,从而获得更满意的响应速度和控制性能。日本富士重工拥有15年开发CVT的经验。1997年5月,富士重工将它的Vistro微型车装配了E-CVT(设有六档手动换档模式的CVT)。1999年上半年,美国的福特公司和德国ZF公司合作,在巴达维亚和俄亥俄州合资建厂,为福特公司的轿车和轻型载货车设计 CVT变速器,从2001年开始投入生产。除经典的前置前驱方式外,ZF公司还设计有发动机纵置前轮驱动、发动机纵置后轮驱动的CVT产品系列。经过10多年的不断完善,CVT传动技术由早期的小排量逐渐发展到大中排量轿车,其传递功率已超过150KW,转矩已超过350Nm。目前,市场上的CVT有三种产品:P821型,采用电磁离合器作为起动装置,机—液或电—液控制系统,以外齿轮泵作为液压源,实用于发需要全套设计qq1537693694动机排量在1.3以下的小型轿车;P811型,实用于发动机排量在1. 8以下的中型轿车;P844型,采用新型金属传动带,将液力变矩器与CVT综合,全电子控制系统,实用于发动机排量在3. 3以下的豪华轿车。日本在研制CVT的初期,即将电子控制技术与CVT技术结合,成功地开发出电子控制技术的CVT,即ECVT,陆续装在Rex,Sambar和Justy上。1990年美国生产出计算机控制的无级调速液压自动变速器(CVT),此后日本、美国、德国等轿车生产商大多采用此项技术。 ⑵ 国内无级变速器的研究动态 国内对汽车无级变速器的研究最早可追述到60年代,清华大学的宋镜滚教授对汽车橡胶带无级变速器进行了研究,用传统的Euler理论对橡胶V带无级变速传动进行了分析,对弯曲、拉伸所产生的带应力及应力对带疲劳寿命的影响进行了分析,并提出了相应结构上的改进措施,以及汽车车速——油门两参数匹配控制的简单原理。80年代中期哈尔滨工业大学载人航天器设计教研室的杨涤教授在美国作访问学者期间,与美国California-Davis大学的Andrew A. Frank教授合作,从纯控制理论的角度,对CVT非线性动力传动系统进行了实验和仿真研究。80年代末东北大学的程乃士教授从德国回国后,开始了CVT钢带的试制工作,并应用键合图理论,推导了VDT公司P811 变速器液压控制系统的状态方程,但没有具体的参数和仿真结果。90年代初北京理工大学的姜正根教授在兵器工业部的资助下,开展了CVT的研究,在购买了国外的钢带后,设计制造了简单的实验装置,但由于同为兵器工业部的长安集团对该项目不认可,CVT项目没有进一步的进展。清华大学曾尝试对金属带CVT进行研究,武汉工学院也试图对汽车牵引式CVT进行研究。90年代初,华南理工大学黄向东教授从意大利学成归国,在国家自然科学基金青年基金的资助下,开展了金属带CVT的研究,试制了H型金属钢带,对CVT的匹配控制规律进行了研究,并推导了CVT过渡状态的. . .

理想调速率,指出了速比调节的方向和速率,该调节规律申请了国家专利。上海交通大学花家寿教授在上海齿轮箱厂的资助下,以VDT公司的P811样机为实验件搭建了CVT传动实验台。湖南大学以周云山教授和薛殿伦博士为首的CVT研发小组,具有多年从事无级变速器的研究经验。多年的潜心研究,消化了国外的先进技术,已经掌握无级变速器与整车的动力匹配规律、速比控制方法、离合器起步过程控制以及液压控制系统设计等关键技术。总而言之,从国内外对 CVT 的研究状况来看,CVT是一项实践性非常强的技术,国内外对金属带CVT的研究方兴未艾。 金属带式无级变速器的结构、力学分析、传动效率等,在国外已研究成熟,国外的研究热点主要集中在CV T电液控制系统的控需要全套设计qq1537693694制策略上,如CVT电液控制系统的智能PID控制、鲁棒控制、模糊控制、神经网络控制等。金属带式无级变速器的结构、力学分析、传动效率等研究在国内已取得很大的进展,但CVT电液控制系统的控制策略、实验仿真等研究在国内刚刚起步。 2、目的、依据和意义 汽车界对CVT技术的研究开发日益重视,特别是在微型轿车中,CVT被认为是最佳的传动装置。随着汽车电子技术的发展,电子技术与自动控制技术的不断应用,使得CVT的总体性能比同类的AT更为突出。根据世界各汽车公司按不同的试验标准对CVT进行试验,结果表明,CVT与同类四档自动变速器相比:加速性能可提高10%,燃油经济性提高10%~15%,排放降低10%,平顺性更好。 金属带式无级变速器是汽车理想的传动系统,它可提高汽车的经济性,改善汽车的动力性,便于操作是汽车的核心技术之一。金属带式无级变速器的结构、变速原理、受力情况等已经研究成熟,但国内CVT的关键技术——电液伺服系统控制方法的研究尚处于起步阶段,国外研究得也不成熟。目前CVT控制策略的研究是CVT研究的热点,随着CVT控制策略研究的深入,金属带式无级变速器国产化的日子指日可待。金属带式无级变速器的试验应包括专用台架及路况试验,CVT专用台架技术由世界上少数几个大公司垄断,如ZF公司、Doorne公司等,CVT所有的动态实验都能在专用台架上进行,但专用台架造价高,国内外研究人员研究CVT的动态特性时大多在自制的简易实验台上并配合仿真进行。结合金属带式无级变速器,设计金属带式无级变速器的传动机构,使变速机构实现迅速、准确的变速。 此次对金属带式汽车无级变速器传动机构的计,其目的主要有: 一是重点培养学生的设计、团队沟通协作能力,使学生能够尽快适应企业需求,为企业挑选优秀适用人才提供平台; 二是通过设计交流创造学术竞争氛围,为师生之间、同学之间提供良好的交流平台,进而推动学科建设的提升; 金属带式汽车无级变速器传动机构设计在提高和检验汽车行业院校学生的综合素质,为汽车工业健康、快速和可持续发展积蓄人才,对增进产、学、研三方的交流与互动合作等方面具有十分广泛的意义。 . . .

毫无疑问,对于对汽车的了解仅限于书本和个人驾乘体验的大学生而言,能够独立的完成金属带式汽车无级变速器传动机构设计,是一段非常富有挑战的过程,同时也是一段受益颇丰的过程。在大脑一片空白的开始、兴奋的初步设计、需要全套设计qq1537693694激烈的争执、无可奈何的妥协、令人抓狂的一次次返工、绞尽脑汁的解决难题之后,设计者能获得的不仅仅是CAD、ANSYS等软件的熟练运用以及对焊接、定位、机加工等技术特征的掌握,更有汽车工程师的基本素养和丰富实践经验。 二、设计(论文)的基本内容、拟解决的主要问题 1、研究的基本内容 (1)研究汽车无级变速器的工作原理和结构特点; (2)根据设计参数并结合结构工艺性等要求确定无级变速器传动方案; (3)根据无级变速器传动方案确定无级变速机构的设计; (4)中间减速机构的设计按齿轮受力、转速、噪声要求等情况选择齿轮的变位系数、压力角、螺旋角、模数和齿顶高系数; (5)撰写设计说明书并完成主要总成装配图,零件图。 2、拟解决的主要问题 (1)金属带式无级变速器传动摩擦副的共轭关系; (2)金属带式无级变速的金属带传动的力分析; (3)金属带带环的应力与强度分析,带轮与摩擦片的接触强度计算; (4)直母线锥盘导致的金属带偏斜及其影响; (5)金属带传动的摩擦因数和传动效率; (6)金属带传动的传动能力和带轮轴向推力的确定; (7)摩擦传动原理和摩擦因数; (8)离合器换向机构的设计要点,如倒档行星机构的运动学设计和强度计算。