航空用蜂窝夹层结构及制造工艺

复合材料蜂窝夹层结构在飞机中的应用

复合材料蜂窝夹层结构在飞机中的应用摘要:飞机结构设计的基本原则是在满足强度要求的情况下使结构尽可能轻,这一要求必然导致需利用稳定的薄蒙皮承受拉伸载荷和压缩载荷,以及剪切、扭转、弯曲载荷的耦合作用。

传统的飞机结构设计中使用了纵向加强件和增稳桁条、翼肋和隔框等结构加强蒙皮,这样不可避免会带来结构增重问题。

提高结构比刚度的有效结构形式之一是夹层结构,复合材料夹层结构具有重量轻、强度刚度好,耐热、吸声隔音、抗冲击、耐疲劳等特点,已被广泛应用于航空航天中。

关键词:复合材料;蜂窝夹层;飞机;结构设计蜂窝夹层结构复合材料是50年代末发展起来的一种轻质、高强、各向异性的复合材料。

蜂窝夹层结构的密度小,可以明显的减轻结构重量;它的导热系数低,可以作为绝热和保温构件使用;它的比强度和比刚度高,可根据特殊的要求进行各向异性设计与制造。

因此长期以来备受航空、航天等领域的关注,尤其在航空工业中,蜂窝夹层结构复合材料己成功的大量应用于飞机的主、次承力结构件,如机翼、机身、尾翼和雷达罩等部位。

由于飞机飞行的环境条件比较苛刻,要求飞机用材料不仅有足够的强度、抗冲击性和刚度,而且还需良好的耐疲劳性、阻燃性、减重及抗腐蚀等许多特殊要求。

为了使飞机能正常进行飞行,在对所选用的材料性能进行全面的分析后,还需探索清楚构件性能与成型工艺之间的规律,这是材料应用的重要环节。

一、蜂窝夹芯结构的特点1、发挥复合效应的优越性。

夹层结构复合材料是由各组分材料经过复合工艺形成的,但它并不是由几种材料简单的复合,而是按复合效应形成新的性能,这种复合效应是夹层结构复合材料仅有的。

例如当夹芯板承受弯曲载荷时,上蒙皮被拉伸,下蒙皮被压缩,芯子传递剪切力。

从力学角度分析,它与工字梁很相似,面板相当于工字梁的翼缘,芯材相当于工字梁的腹板。

不同的是芯材与面板不是同一材料,芯材是分散的,而不是集中在狭腹板上。

由于轻质夹芯的高度比面板高出几倍,剖面的惯性距随之四次方增大,且面板有夹芯支持不易失稳。

蜂窝板的类型

0.1742 20

不变形

蜂窝的生产速度很低:每分钟几十米,远不及瓦楞纸板。

泡沫塑料刚性差,在较小外力下就能起到缓冲作用, 蜂窝纸板一般在高外力的作用下才具有缓冲能力。但它 易于回收利用,便于处理,是典型的绿色包装材料。

二者的力学特性类似,均具有显著的黏性和塑性。

4.静态弯曲强度

N FL3 48dB

第六章 蜂窝纸板及其包装制品

一、蜂窝纸板的发明与发展

1. 二战时发明,以铝板为材料制成,作为飞机构件。 2. 二战后转为民用产品,发展不快,主要作隔板、家具、

门、墙等。近年来强调环保与安全卫生,木包装受到 限制。蜂窝纸板以其高强度可替代木质包装箱与托盘。 3.1993年被列入世界100项新技术新产品。 4.我国蜂窝技术先由航空航天工业引进,用于制造航天 材料,20世纪80年代开始研制蜂窝纸板,近年来我国 大力支持该技术的应用开发,天津市把它列入了新材 料开发重点。

蜂窝纸板具有良好的缓冲性能;加大蜂窝芯厚度,吸 收冲击能量就越大,缓冲效果越好。

缓冲性能比较

结构 材质 规格/g.m-2 总质量/g蜂窝状 再生纸 100

0.1762

方筒状 再生纸 100

0.1744

圆筒状 再生纸 100

0.1715

抗压能力/g 变形情况

1500

不变形

300

不变形

300

不变形

瓦楞状 再生纸 100

蜂窝是一六角六边窝状物,其结构要比其他任何 形状的结构更强有力,这种多墙面的排列和一系列连 续的蜂窝形的网状结构,可以分散承担来自各方的外 力,使得蜂窝结构对挤压力的抵抗比园形或正方形要 高得多。

蜂窝板的类型:

●金属类:飞机制造业,气轮机制造业,船舶制造业, 交通运输。

夹层结构设计

木• 材

端面巴萨木是最常用的木材芯材。巴萨木最先是在19 世纪40年代,在飞艇的船体中使用铝面板和巴萨木芯材, 抵抗在水面着陆时受到的重复的冲击荷载。随后,开始在 海洋结构中使用端面巴萨木作为FRP结构的芯材。巴萨木 除了具有高的压缩性能,还有很好的隔热性能和隔音性能。 在加热以后,材料不会发生变形,在遇火时,用作隔热层 和烧蚀层,芯层慢慢烧焦,使未遇火的面材保持结构性能。 同时,巴萨木还能提供向上的浮力,其加工工具和设备简 单。巴萨木芯材产品一般有织物背村,3—50mm厚,具 有一定轮廓。刚性端面巴萨木板材的厚度可以达到 100mm。针对真空袋、预浸料工艺或压力基础上的制造 工艺艺过程,例如 RTMI艺,这种板材可以预先采用树脂 涂覆。

•

巴萨木的一个缺点是最小密度偏大,通常最小密度值

大约是100kg/m3。但在层会的过程中,巴萨木还要吸

收大量的树脂。为了减少树脂的吸收增加重量,可以预先

用泡沫密封。巴萨木的应用通常限制在那些重量不是要求

很高或局部承载力要求很高的地方。

其它泡沫材料

• 聚苯乙烯PS泡沫广泛用在船舶、冲浪板制造行业。虽 然其拥有重量轻(40kg/m3),成本低,易于机械 加工等主要优点,但是因为力学性能差,很少在高性 能结构构件中使用。另外,这种泡沫不能和聚酯树脂 同时使用,因为树脂中含有的苯会溶化泡沫。

• 聚氨酯PU泡沫的力学性能表现一般,树脂芯材的界面 发生老化,导致面板剥离。作为结构材料使用时,常 常是用作构件的加强筋或加劲肋。但是聚氨酯泡沫也 能用作荷载较小情况下的夹层层板中,起到隔热作用。 该类泡沫的使用温度是150℃左右,同时吸声性能好。 泡沫的机械加工成形简单。

• 密度从30kg/m3到300kg/m3不等。

• 通常在复合材料中,使用的泡沫密度在 40kg/m3 - 200kg/m3之间。

复合材料蜂窝夹层结构的优化设计

复合材料蜂窝夹层结构的优化设计一、引言复合材料蜂窝夹层结构是一种新型的轻质高强材料结构,其具有优异的力学性能和重量比。

因此,在航空航天、汽车、船舶等领域中得到广泛应用。

本文将对复合材料蜂窝夹层结构的优化设计进行探讨。

二、复合材料蜂窝夹层结构的组成复合材料蜂窝夹层结构由三部分组成:面板、蜂窝芯和面板。

其中,面板是由复合材料制成的,通常采用碳纤维或玻璃纤维增强塑料;蜂窝芯是由铝或塑料等轻质材料制成,具有良好的抗压性能;最后一层面板与第一层面板相同。

三、复合材料蜂窝夹层结构的力学性能1. 抗弯强度高:由于采用了轻质高强度的蜂窝芯,使得该结构在承受外力时能够有效地抵抗弯曲变形。

2. 抗压性好:由于采用了铝或塑料等轻质材料作为蜂窝芯,使得该结构在承受外力时能够有效地抵抗压缩变形。

3. 重量轻:由于采用了轻质材料和蜂窝结构,使得该结构的重量比传统材料结构降低了约50%。

4. 热膨胀系数低:由于面板和蜂窝芯的热膨胀系数不同,因此在温度变化时不易发生破裂和变形。

四、复合材料蜂窝夹层结构的优化设计1. 面板厚度的优化设计:面板厚度对复合材料蜂窝夹层结构的强度和重量有着较大的影响。

一般来说,面板越厚,强度越高,但重量也会相应增加。

因此,在优化设计中需要根据具体使用场景和要求选择合适的面板厚度。

2. 蜂窝芯密度的优化设计:蜂窝芯密度对复合材料蜂窝夹层结构的强度和重量也有着较大的影响。

一般来说,密度越小,重量越轻,但强度也会相应减弱。

因此,在优化设计中需要根据具体使用场景和要求选择合适的蜂窝芯密度。

3. 面板和蜂窝芯的材料选择:面板和蜂窝芯的材料选择也是影响复合材料蜂窝夹层结构性能的重要因素。

一般来说,面板采用碳纤维或玻璃纤维增强塑料,而蜂窝芯则采用铝或塑料等轻质材料。

4. 夹层结构的优化设计:夹层结构的优化设计也是影响复合材料蜂窝夹层结构性能的重要因素。

一般来说,采用对称夹层结构可以使得该结构在承受外力时具有更好的抗弯强度和抗压性能。

复合材料蜂窝夹层结构的共固化成型工艺研究_毕红艳

[摘要] 在分析了复合材料蜂窝夹层的外形和结构特点后,从零件材料、成型工艺、金相测试等方面对零件的制造工艺进行了详细的分析和研究。

针对蜂窝夹层共固化零件各制造环节的关键技术和加工难点,提出了相应的工艺解决方案。

关键词:蜂窝夹层结构 复合材料 共固化成型工艺[ABSTRACT] Based on the structure and shape of composite honeycomb sandwich,the manufacture technologies are detailedly studied and analyzed from material,process, metallographic atlas,et al.This paper aims at offering the proper technology to solve the problems in key points of the co-cure technique and the machining pro-cess.Keywords: Composites Honeycomb sandwich structure Co-cure process夹芯结构具有较高的减重效率,在各种军、民机雷达罩、舱门、副翼和舵面结构中广泛使用[1-5]。

为了降低复合材料制造成本,蜂窝夹层结构的共固化成型工艺越来越受到重视[6-7]。

对于夹层结构,设计的结构比较复杂,蜂窝需要在飞机上梁、框、肋等主体结构部位断开,导致加压不当,就会出现蜂窝大面积压塌的现象,造成制件的报废;采用共固化成型工艺的情况下,通过蜂窝传递面板的压力是不均匀的,再加上内外蒙皮往往为薄壁结构,导致上下蒙皮受力不均而出现大面积的孔隙密集,造成制件的报废。

为了成功的制造出符合设计要求的零件,我们对零件的制造工艺进行系统的研究和试验。

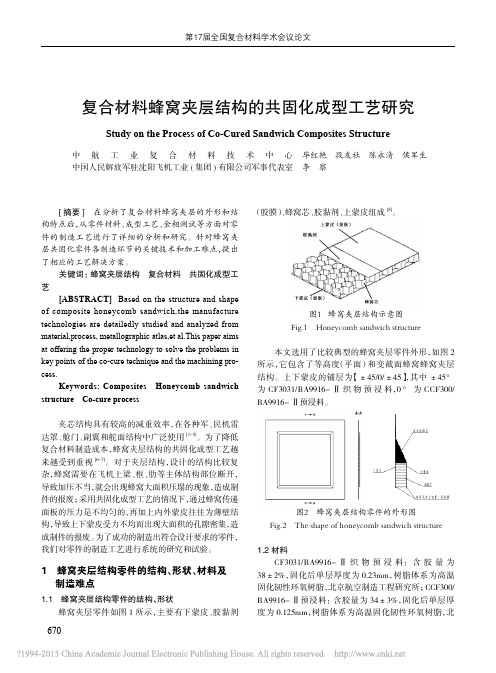

1 蜂窝夹层结构零件的结构、形状、材料及 制造难点1.1 蜂窝夹层结构零件的结构、形状蜂窝夹层零件如图1所示,主要有下蒙皮、胶黏剂(胶膜)、蜂窝芯、胶黏剂、上蒙皮组成[8]。

A380飞机结构的先进材料和工艺

A380飞机结构的先进材料和工艺DA380是空中客车第一次大范围在大型民用运输机上应用复合材料的飞机。

在空中客车公司,A310是第一次在襟翼盒上应用复合材料的飞机;A320是投产的第一架全复合材料尾翼飞机;A340飞机的机翼的13%重量是复合材料;而A340/500-600则采用了碳纤维增强塑料龙骨梁。

而A380飞机是空中客车第一次将碳纤维增强塑料(CFRP)应用于中央翼盒的飞机,这种结构与铝合金相比减重1.5吨。

A380上的中央翼盒重8.8吨,其中5.3吨是复合材料。

面临的主要问题是翼根的连接和零件的厚度,复合材料零件的厚度能够达到45mm。

但是有生产A340/500-600则采用了碳纤维增强塑料龙骨梁(16m长,23mm厚,每根梁承载450吨)的经验。

另外在A340-600飞机上还有襟翼翼盒、方向舵以及水平安定面和升降舵的整体复合材料设计经验。

A380飞机的CFRP水平尾翼与A310飞机的悬壁式机翼相近,而在中央翼盒上采用了合理的自动铺带技术。

此外,上地板梁和后压力隔框也采用了CFRP材料。

这些零件的第一个采用了挤压成形工艺,第二个试用了树脂模浸渍工艺和自动纤维铺放技术,最后由于形状的原因,最后选择了树脂模浸渍工艺。

在后机身非承压部位由于是双曲度壁板,所以采用了自动化纤维铺放技术生产蒙皮壁板,高载荷承力框则采用高强铝合金加工,而承载较小的框则采用RTM制造工艺。

A380机翼固定前缘为热塑性复合材料,能够减重并节约成本。

这项技术已经在A340-600飞机上验证,改善了损伤容限和可检测性,进一步的应用还在研究中,例如应用于机身的次承力支架系统。

机翼后缘移动面采用了CFRP,并在难以用一般技术获得的成形零件上采用了RTM技术,如移动面的铰链和翼肋零件。

内侧襟翼与增升装置容易受到外来物的损伤,但考虑到减重问题,金属结构设计在这方面并不优于复合材料设计。

因此,在A380飞机的襟翼跟踪梁的设计中采用了金属与复合材料的混合结构,在横向壁板和次承力翼肋处用CFRP代替了铝合金。

复合材料蜂窝夹层结构

复合材料蜂窝夹层结构

哎呀,说起“复合材料蜂窝夹层结构”,这可真是个新奇又有点复杂的东西呢!

你能想象吗?就好像我们吃的夹心饼干,外面是脆脆的两层,中间是甜甜的夹心,复合材料蜂窝夹层结构也有点像这样。

它的外面是坚固的两层材料,而中间呢,是像蜂窝一样一格一格的结构。

有一次,在科学课上,老师给我们展示了这种结构的模型。

我和同桌小明都瞪大了眼睛,好奇得不行。

我问老师:“老师,这东西到底有啥用呀?”老师笑着说:“这用处可大啦!比如说飞机的翅膀,很多就是用这种结构做的。

”我一听,惊讶得差点叫出声来:“啥?飞机翅膀?那得多结实啊!”

小明也忍不住插话:“那它咋就能让飞机翅膀那么厉害呢?”老师耐心地解释:“你们看啊,这中间的蜂窝结构,轻得很,但又特别能承重。

就像小小的蚂蚁能举起比自己重好多倍的东西一样,这蜂窝夹层结构也有着大大的力量。

”

后来,老师还告诉我们,这种结构不仅用在飞机上,在一些汽车零件、甚至是建筑里也能看到它的身影。

我就在想,这小小的蜂窝,怎么就有这么大的能耐呢?

比如说,在汽车里,它能让车更轻,跑得更快还更省油。

这难道不神奇吗?这就好比一个大力士,看起来瘦瘦小小的,可一出手,力气大得吓人!

再想想建筑,如果用了这种结构,房子是不是能更坚固,还能节省材料呢?

我觉得啊,这复合材料蜂窝夹层结构就像是一个隐藏的超级英雄,平时不显眼,关键时刻却能发挥巨大的作用。

总之,复合材料蜂窝夹层结构真的是太厉害了,未来肯定还会在更多的地方大展身手,给我们带来更多的惊喜!。

复合材料夹层结构分析

2

1、 重量轻、强度高、刚性好 2、 寿命长 耐久型蜂窝的铝箔经化学处理后具有很高的耐腐蚀性能,使用时间可达20年以上,长期使用温度可达150摄氏度。 3、 突出的综合功能 减振抗冲击性好(能量吸收能力为150-350KJ/M3); 良好的隔音降噪功能(对100-3200Hz的声源降噪可达20-33dB); 隔热保温(导热系数为); 防火阻燃性好,可根据使用要求达到不同的防火等级。 4、 极高的外观平直度,不易变形 5、 材料的加工适应性好结构安装方便、快捷。

贰

铝蜂窝材料还有一个缺陷就是没有“力学记忆”。

铝蜂窝

EX蜂窝夹心材料是由芳纶纸浸酚醛树脂制成,在航天、航空结构、船舶制造中具有广泛的应用领域。

和铝蜂窝相比,发生局部屈曲的几率要小得多,因为蜂窝的壁相对的要厚一些。

另外,因为NOMEX材料不导电,不存在接触腐蚀的问题。但是和其它芳纶产品一样,不能抵抗紫外线的侵蚀,使用时外部通常覆有面板,起到一定的防护作用。

219.0

2.51

63.4

1.58

41.0

4.0-32

0.85

65.8

0.61

21.8

0.42

15.5

4.0-48

1.74

117.7

1.53

44.5

0.74

21.8

4.0-64

3.01

137.0

1.91

45.1

1.11

29.1

5.0-24

0.49

木材

端面巴萨木是最常用的木材芯材。巴萨木最先是在19世纪40年代,在飞艇的船体中使用铝面板和巴萨木芯材,抵抗在水面着陆时受到的重复的冲击荷载。随后,开始在海洋结构中使用端面巴萨木作为FRP结构的芯材。巴萨木除了具有高的压缩性能,还有很好的隔热性能和隔音性能。在加热以后,材料不会发生变形,在遇火时,用作隔热层和烧蚀层,芯层慢慢烧焦,使未遇火的面材保持结构性能。同时,巴萨木还能提供向上的浮力,其加工工具和设备简单。巴萨木芯材产品一般有织物背村,3—50mm厚,具有一定轮廓。刚性端面巴萨木板材的厚度可以达到100mm。针对真空袋、预浸料工艺或压力基础上的制造工艺艺过程,例如 RTMI艺,这种板材可以预先采用树脂涂覆。 巴萨木的一个缺点是最小密度偏大,通常最小密度值大约是100kg/m3。但在层会的过程中,巴萨木还要吸收大量的树脂。为了减少树脂的吸收增加重量,可以预先用泡沫密封。巴萨木的应用通常限制在那些重量不是要求很高或局部承载力要求很高的地方。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2 结构特点及制造方法

2.1 结构特点及成型方式 目前,航空用蜂窝夹层结构主要有两类,第一类为蜂

窝夹层壁板结构,如图 3(a),主要用于机身和机翼结构。

Hexcel Hexply M56 110℃ /1h+180℃ /2h 30

203/174

其特点是上、下面板较薄,一般不超过 1mm,整个蜂窝夹

1.3 结构胶粘剂 结构胶粘剂主要功能是将剪力传递至蜂窝芯子和由

0.43 22.4

1.6 56.7

0.5

25

1.25 40

2

63

2.25 72

0.7

29

1.2

40

1.55 55

横向剪切

强度 模量 /MPa /MPa

0.25 8.9

0.67 28.5

1.44 44.6

0.4 17.2

0.7

29

1.58 51.3

0.42 19.4

0.74 27.3

1.11 36.4

目前,一些厂家还开发了可直接与蜂窝复合制造 夹层结构的预浸料,其采取共固化方法制备的夹层结构 性能能够满足设计与使用要求。由于不使用胶膜,简化 了工艺,降低了成本,减轻了结构重量。文献 [5] 研究 了 MTM45-1/Nomex 蜂窝的性能,指出其夹层结构符合 航空主承力结构对空隙的要求,并且其基本力学性能与 Cycom977-2/AF191/Nomex 夹层结构相当,可以用于主承 力结构。

T

T

W

W

L (a)正六边形蜂窝芯材

L (b)过拉伸蜂窝芯材

T

T

W

W

L (c)单曲柔性蜂窝芯材 T

W

L (d)双曲柔性蜂窝芯材

L

(e)增强正六边形蜂窝芯材

(f)管状蜂窝芯材

图2 几种典型蜂窝几何形状 Fig.2 Geometry of typical cellular

表2 NRH系列与HRH-10系列蜂窝性能

Sandwich structure Manufacturing process Prepreg

Adhesive

DOI:10.16080/j.issn1671-833x.2015.07.094

蜂窝夹层结构通常是由比较薄的面板与比较厚的蜂 窝芯胶接而成,如图 1 所示。由于其具有质量轻、弯曲刚 度与强度大、抗失稳能力强、耐疲劳、吸音、隔音和隔热性 能好等优点,长期以来备受航空领域的关注。在航空工 业发达国家,蜂窝夹层结构复合材料已成功地大量应用 于飞机的主、次承力结构,如机翼、机身、尾翼、雷达罩及 地板、内饰等部位。表 1 列出了国外主要机型蜂窝夹层 结构的使用状况。

方向舵、襟翼导轨整流罩、 腹部整流罩等

襟、副翼、机翼滑轨整流罩、 地板机内饰等

升降舵、方向舵、发动机整流罩、 机翼翼尖等

机翼、机身

铝蜂窝 Kevlar Nomex Nomex Nomex Nomex机身Fra bibliotekNomex

机身

Nomex

鼻锥整流罩、机翼前、后缘

Nomex

机身、机翼

Nomex

桨叶、前机身

Nomex、铝蜂窝

(230℃)保持较好的性能,主要用于超音速飞机的胶接;

氰酸酯具有好的介电性能和低的热膨胀系数,主要用于

功能结构的胶接,胶粘剂还可以根据物理状态和组分进

行划分。

胶粘剂的选择除考虑强度和使用温度外,还需考虑

质量、工艺性及储存期等,一般用于蜂窝胶接的胶膜质量 为 150~400g/m2。其工艺性除与共固化预浸料的化学特

process, moulding process and liquid molding process are

summarized on the analysis of the sandwich structure and

process characteristics.

Keywords: Aircraft structure Honeycomb

表1 国外主要机型及其蜂窝夹层结构的使用

机型 F-15 F-16 F/A-18E/F F-35

A340

A380

B787 Starship Hawker 4000 Learjet85 RQ-4 MQ-1 ARH-70

应用部位

蜂窝材料

机翼前缘、襟、副翼、垂尾、平尾

铝蜂窝

平尾

铝蜂窝

方向舵、平尾

襟、副翼、平尾前缘、垂尾前缘、 方向舵

(a)蜂窝壁板及墙结构

性及固化工艺性兼容外,还要与蜂窝拼接胶、发泡胶及表

面处理剂兼容。成型过程中胶粘剂应具有足够的流动性,

能够在面板与蜂窝孔壁之间形成胶瘤,但也不能从面板

上完全流进蜂窝孔格内,胶粘剂储存期在 -18℃一般不

低于 6 个月。 目前,主要的航空用蜂窝夹层结构胶粘剂有 Hexcel

的 REDUX 系列、3M 的 Scotch-Weld™ 系列、Cytec 的 FM 系列和 Henkel 的 Hysol 系列等,表 4 列出了国外几种典

重与孔格大小)、预浸料特性(流变特性、自粘性、悬垂性) 及面板厚度、胶膜选择及使用与否均有新的特点,其结构 特性与成型工艺、性能和成本有着密切关系。本文对蜂 窝夹层结构材料与性能及其结构与工艺进行了分析。

1 材料体系与性能

1.1 蜂窝芯子 蜂窝种类包括 Nomex 蜂窝、铝蜂窝及玻璃布蜂窝等,

其功能是将上、下面板隔开,以承受由一个面板传递到另 一个面板的载荷和横向剪力。根据孔格形状可分为正六 边形、过拉伸、单曲柔性、双曲柔性、增强正六边形和管状 等,如图 2 所示 [1]。在这些蜂窝夹芯材料中,以增强正六 边形强度最高,正六边形蜂窝次之。由于正六边形蜂窝 制造简单,用料省,强度也较高,故应用最广。应用上,由 于 NOMEX 蜂窝与铝蜂窝相比,局部失稳的问题要小得 多,而且 NOMEX 材料不导电,不存在电化腐蚀问题,还 能够满足 FST(烟雾毒性)等要求,所以在航空制造上具 有广泛的应用领域 [2]。表 2 列出了 Hexcel 与中航复合材

面板种类包括铝合金、玻璃钢及碳纤维复合材料等, 目前航空结构上采用的大多为碳纤维单向带或织物增 强复合材料。面板主要功能是提供要求的轴向弯曲和 面内剪切刚度。面板材料的选择需要考虑重量、承载、 腐蚀、表面质量及成本。因此,针对结构形式和工艺需 要进行具体选择。目前,Hexcel、Cytec 及 ACG(Advanced Composites Group) 等公司均开发出了适用于各种用途 的材料体系,如 HexPly 8552 及 CYCOM977-2,国内中 航复合材料有限责任公司开发的 BA9913 中温环氧及

NRH-4.0-48 1.74 147.1

NRH-4.0-64 3.01 171.3

NRH-5.0-24 0.49 53.4

NRH-5.0-56 2.09 160.8

HRH-10-3-29 0.9

60

HRH-10-3-48 2.4 138

HRH-10-3-64 3.9 190

HRH-10-3-80 5.3 250

规格 NRH-2.0-29

平面压缩

强度 模量 /MPa /MPa

0.58

/

NRH-2.0-48 1.63 133.7

NRH-2.0-80 4.77 301.6

NRH-3.0-32 0.85 77.6

NRH-3.0-48 1.81 134.5

NRH-3.0-80 4.74 273.8

NRH-4.0-32 0.85 82.2

2015 年第 7 期·航空制造技术 95

学术论文 RESEARCH

表3 商业化的航空用热压罐外固化预浸料树脂体系

厂家 预浸料体系

典型固化工艺

粘性期

Tg/℃

(21℃ )/ 天 (Dry/Wet)

型蜂窝夹层结构胶粘剂及其基本性能。国内黑龙江石化 院的 J-47C、J-95、J-116A 及中航复合材料有限责任公司 的 SY-14C 和 SY-24C 等均已在航空构件上使用。

蜂窝夹层结构复合材料的设计和制造工艺是先进飞 机研制的关键技术之一。随着新材料、新工艺和新技术 的发展,飞机结构用蜂窝夹层结构在蜂窝类型、规格(容

面板

胶粘剂

蜂窝

面板

夹层结构壁板

图1 蜂窝夹层结构示意图 Fig.1 Diagram of honeycomb sandwich structure

94 航空制造技术·2015 年第 7 期

(b)全高度蜂窝结构

0.24 11.6

0.95 34.1

0.35 17

0.73 27

1

35

1.2

40

0.4

19

0.7

25

0.86 33

注:NRH 为中航复合材料有限责任公司蜂窝牌号,HRH-10 为 Hexcel 航空级蜂窝牌号。

BA9916-II 高温环氧体系等。 随着对低成本的追求,热压罐外固化预浸料(OOA

prepreg)技术在最近 10 年得到了快速发展。相对于传统 的热压罐固化预浸料体系,OOA 预浸料体系在烘箱内即 可加热固化,大大节省了热压罐设备费用。用于航空结 构的 OOA 预浸料应具有固化后层板低孔隙含量,固化后 性能与热压罐成型相当的特点,而且还应具有好的粘性 及可操作性,可用于自动铺带 / 铺丝操作。目前,已经商 业化的航空用热压罐外固化预浸料树脂体系主要为环氧 树脂体系,如表 3 所示 [4]。

学术论文 RESEARCH

航空用蜂窝夹层结构及制造工艺

Honeycomb Sandwich Structure and Manufacturing Process in Aviation Industy

中航复合材料有限责任公司 程文礼 袁 超 邱启艳 王清明 陈 静

[ 摘要 ] 简述了蜂窝夹层结构在飞机结构上的应