封严涂层及其制备技术

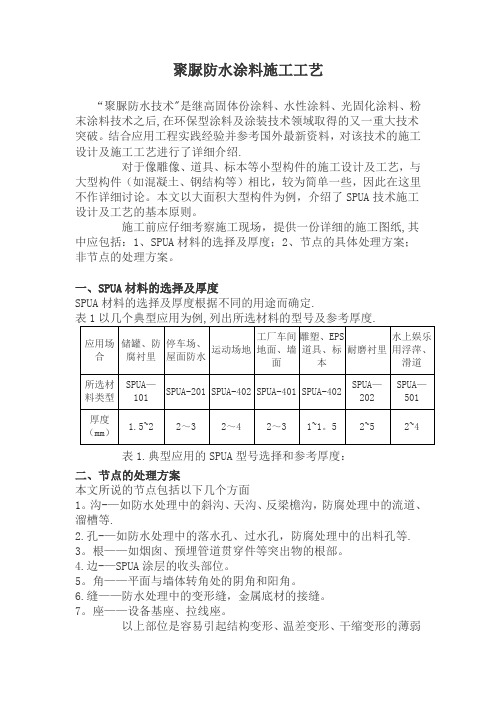

聚脲防水涂料施工工艺

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。

《涂装作业安全规程 涂层烘干室安全技术规定》GB

涂装作业安全规程涂层烘干室安全技术规定GB14443-2007代替GB14443-1993涂装作业安全规程涂层烘干室安全技术规定Safety code for painting-Safetyrules for paint drying oven 目次前言1范围2规范性引用文件3术语和定义4结构要求5防火、防爆6设计7安装8检验9安全运行及检修附录A(规范性附录)溶剂型涂料涂层烘干室新鲜空气量计算附录B(规范性附录)烘干室铭牌中应注明的安全技术项目附录C(资料性附录)溶剂蒸气特性表前言本标准除第1、2、3章外,其余的条款为强制性。

《涂装作业安全规程》系列国家标准已发布的共有12项:——GB6514-1995《除装作业安全规程涂漆工艺安全及其通风净化》;——GB7691-2003《涂装作业安全规程安全管理通则》;——GB7692—1999《涂装作业安全规程涂漆前处理工艺安全及其通风净化》;——GB12367—2006《涂装作业安全规程静电喷漆工艺安全》;——GB12942—2006《涂装作业安全规程有限空间作业安全技术要求》;——GB/T14441-1993《涂装作业安全规程术语》;——GB14443-1993《涂装作业安全规程涂层烘干室安全技术规定》;——GB14444-2006《涂装作业安全规程喷漆室安全技术规定》;——GB14773-1993《涂装作业安全规程静电喷枪及其辅助装置安全技术条件》;——GB15607-1995《涂装作业安全规程粉末静电喷涂工艺安全》;——GB17750-1999《涂装作业安全规程浸涂工艺安全》;——GB20101-2006《涂装作业安全规程有机废气净化装置安全技术规定》。

本标准为《涂装作业安全规程》系列标准之一,是该标准体系中针对涂层烘干室的一项通用安全技术标准,与本标准系列中的其他标准相配套,和国家的有关法规、标准协调一致。

本标准是对GB14443-1993《涂装作业安全规程涂层烘干室安全技术规定》的首次修订。

热喷涂技术在我国航天领域的应用_吴朝军

热喷涂技术在我国航天领域的应用吴朝军 吴晓峰 杨杰 曾发(航天材料及工艺研究所 北京100076)①文摘:热喷涂是表面工程领域中的一项重要技术,本文阐述了热喷涂技术的主要工艺方法和常用的功能性涂层,简单回顾了热喷涂技术在航天领域的应用历程,介绍了热喷涂技术在我国航天领域的应用现状并对未来的发展进行了展望。

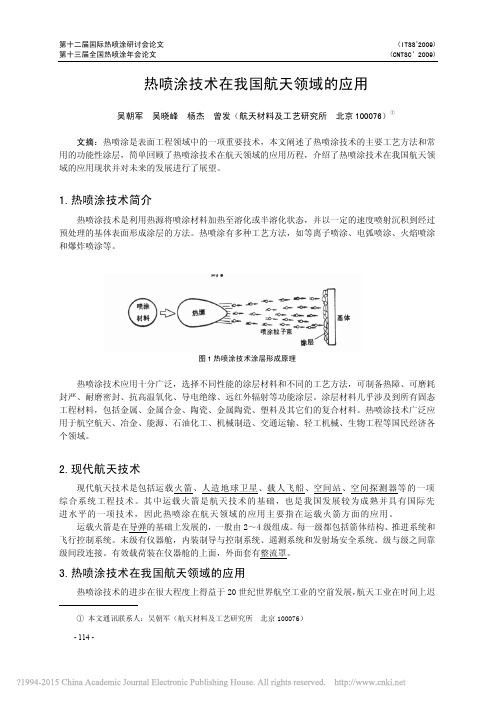

1.热喷涂技术简介热喷涂技术是利用热源将喷涂材料加热至溶化或半溶化状态,并以一定的速度喷射沉积到经过预处理的基体表面形成涂层的方法。

热喷涂有多种工艺方法,如等离子喷涂、电弧喷涂、火焰喷涂和爆炸喷涂等。

图1热喷涂技术涂层形成原理热喷涂技术应用十分广泛,选择不同性能的涂层材料和不同的工艺方法,可制备热障、可磨耗封严、耐磨密封、抗高温氧化、导电绝缘、远红外辐射等功能涂层。

涂层材料几乎涉及到所有固态工程材料,包括金属、金属合金、陶瓷、金属陶瓷、塑料及其它们的复合材料。

热喷涂技术广泛应用于航空航天、冶金、能源、石油化工、机械制造、交通运输、轻工机械、生物工程等国民经济各个领域。

2.现代航天技术现代航天技术是包括运载火箭、人造地球卫星、载人飞船、空间站、空间探测器等的一项综合系统工程技术。

其中运载火箭是航天技术的基础,也是我国发展较为成熟并具有国际先进水平的一项技术,因此热喷涂在航天领域的应用主要指在运载火箭方面的应用。

运载火箭是在导弹的基础上发展的,一般由2~4级组成。

每一级都包括箭体结构、推进系统和飞行控制系统。

末级有仪器舱,内装制导与控制系统、遥测系统和发射场安全系统。

级与级之间靠级间段连接。

有效载荷装在仪器舱的上面,外面套有整流罩。

3.热喷涂技术在我国航天领域的应用热喷涂技术的进步在很大程度上得益于20世纪世界航空工业的空前发展,航天工业在时间上迟① 本文通讯联系人:吴朝军(航天材料及工艺研究所 北京100076)- 114 -- 115 -于航空工业,航空领域应用较为成熟的热喷涂技术如热障涂层,可磨耗封严涂层自然就转而应用于航天领域中。

NiCrFeAl-BN涂层和NiCrFeAl-B.e涂层对磨TC11合金可磨耗性能研究

NiCrFeAl-BN涂层和NiCrFeAl-B.e涂层对磨TC11合金可磨耗性能研究王森源;丁宁;汤智慧;陈立;李彰;王长亮;房永超;田浩亮【期刊名称】《热喷涂技术》【年(卷),期】2024(16)1【摘要】采用等离子制备NiCoCrAlY底层和YSZ中间层,火焰喷涂制备镍基氮化硼(NiCrFeAl-BN)和镍基膨润土(NiCrFeAl-B.e)面层可磨耗封严涂层。

在高温超高速可磨耗试验机上进行涂层与TC11模拟叶片对磨,设置室温和600℃,不同进给速率条件,对两种涂层进行可磨耗性能评价。

结果表明:进给速率对两种涂层刮削后微观形貌影响较大,但对封严层厚度影响较小。

温度提高,对两种涂层破坏作用都有所增加,可磨耗性能下降。

相同工况下NiCrFeAl-BN涂层的可磨耗性均优于NiCrFeAl-B.e涂层,但对磨后的叶片高度磨损比值(IDR)仍较大,在叶片叶尖电镀BN 涂层后,进给速率为5μm s时,IDR由16.05%变为8.04%,起到一定保护叶片的作用。

【总页数】9页(P48-56)【作者】王森源;丁宁;汤智慧;陈立;李彰;王长亮;房永超;田浩亮【作者单位】中国航发北京航空材料研究院产品发展部;空装驻北京地区第六军事代表室;中国航发北京航空材料研究院航空材料先进腐蚀与防护航空科技重点实验室;中国石油长庆油田分公司第六采油厂【正文语种】中文【中图分类】TG174.4【相关文献】1.铝硅聚苯酯涂层热稳定性及与钛合金叶片对磨刮削可磨耗性研究2.TC11钛合金TiAlSiN涂层微织构表面脂润滑摩擦性能研究3.工艺参数对TC11钛合金表面电火花沉积TiN涂层显微组织和磨损性能的影响4.TC11钛合金表面阻燃涂层的抗点燃性能及机理研究5.TC11钛合金表面电弧离子镀TiAlN涂层防护性能的研究因版权原因,仅展示原文概要,查看原文内容请购买。

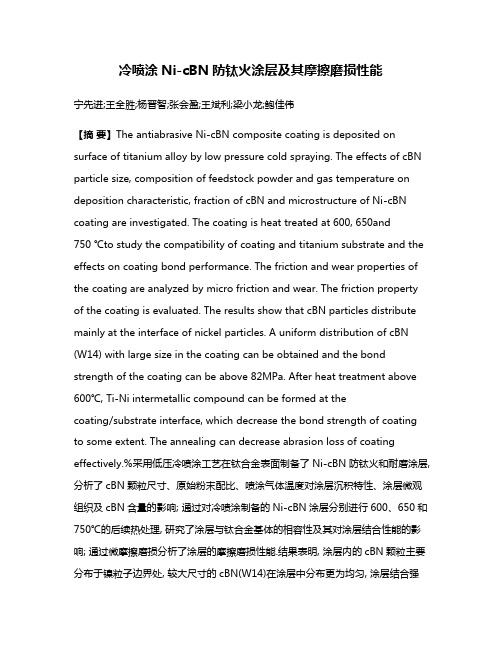

冷喷涂Ni-cBN防钛火涂层及其摩擦磨损性能

冷喷涂Ni-cBN防钛火涂层及其摩擦磨损性能宁先进;王全胜;杨晋智;张会盈;王斌利;梁小龙;鲍佳伟【摘要】The antiabrasive Ni-cBN composite coating is deposited on surface of titanium alloy by low pressure cold spraying. The effects of cBN particle size, composition of feedstock powder and gas temperature on deposition characteristic, fraction of cBN and microstructure of Ni-cBN coating are investigated. The coating is heat treated at 600, 650and750 ℃to study the compatibility of coating and titanium substrate and the effects on coating bond performance. The friction and wear properties of the coating are analyzed by micro friction and wear. The friction property of the coating is evaluated. The results show that cBN particles distribute mainly at the interface of nickel particles. A uniform distribution of cBN (W14) with large size in the coating can be obtained and the bond strength of the coating can be above 82MPa. After heat treatment above 600℃, Ti-Ni intermetallic compound can be formed at thecoating/substrate interface, which decrease the bond strength of coating to some extent. The annealing can decrease abrasion loss of coating effectively.%采用低压冷喷涂工艺在钛合金表面制备了Ni-cBN防钛火和耐磨涂层, 分析了cBN颗粒尺寸、原始粉末配比、喷涂气体温度对涂层沉积特性、涂层微观组织及cBN含量的影响; 通过对冷喷涂制备的Ni-cBN涂层分别进行600、650和750℃的后续热处理, 研究了涂层与钛合金基体的相容性及其对涂层结合性能的影响; 通过微摩擦磨损分析了涂层的摩擦磨损性能.结果表明, 涂层内的cBN颗粒主要分布于镍粒子边界处, 较大尺寸的cBN(W14)在涂层中分布更为均匀, 涂层结合强度>82MPa; 经过600℃以上热处理后, 涂层/基体界面处出现Ti-Ni金属间化合物, 涂层结合强度有一定降低; 后续热处理可有效减少涂层的磨损量.【期刊名称】《新技术新工艺》【年(卷),期】2018(000)004【总页数】4页(P11-14)【关键词】钛火;冷喷涂;钛合金;cBN涂层;结合强度;磨损量【作者】宁先进;王全胜;杨晋智;张会盈;王斌利;梁小龙;鲍佳伟【作者单位】北京理工大学,北京 100081;北京理工大学,北京 100081;北京理工大学,北京 100081;中国航发动力股份有限公司,陕西西安 710068;中国航发动力股份有限公司,陕西西安 710068;中国航发动力股份有限公司,陕西西安 710068;北京理工大学,北京 100081【正文语种】中文【中图分类】TG174.4钛合金具有比强度高、耐热性好和耐腐蚀性强等特点,广泛用于现代航空发动机机匣、压气机叶盘和转/静子叶片等零件[1-3]。

镍/石墨复合粉体及其热喷涂涂层新材料

2 . N/ .1 i 2 C粉体制备 Ni 粉体采用 水溶液 加压氢气还原技术制 备.首 / C 先对石墨进行筛分 ,选取合适 的粒度. 其次对石墨进行

表面处理, 通过加入表面活性剂使石墨颗粒表面完全浸 水 ,以保证与液相的充分接触. 然后将定量的硫 酸镍 ,

De . 0 7 c2 0

镍/ 石墨复合粉体 及其热 喷涂涂层新材料

吴九岭 , 李增喜 张伟 刚 ,

(.中国科学院过程工程研究所多相复杂系统国家重点实验室,北京 108 ; 2 中国科学院研究生院,北京 104) 1 00 0 . 0 09

摘 要 :以中间相碳微球 为芯材 ,采用水溶液加压氢气还原方法制备 了镍包覆石墨( / ) Ni 复合粉体材料. 比研究 了 C 对

维普资讯

第7 卷第 6 期

20 0 7年 1 2月

— —

过 程 工 程 学 报

T eCh n s o r a f r c s n i e r g h i e eJ u n l P o e sE g n e i o n

V . . 1 No 6 7

其 中,v为无量纲常数(O )h是压痕残余深度( ) S J 1O, 删n , 为常数(. 1m ,表示以压入深度差 00 1II 0 0 m) 0 . Tn为 1 0 I

个表面洛 氏硬度单位.根据上述公式 ,压痕残余深度越

大,涂层硬度越低 ;当压痕残余深度 h 01mm时 ,硬 >.

F 10 胶将带有涂层的试样粘 于直径相 同的 2 M 00 根拉棒 之 间( 拉棒和试样直径均为 2 ) 5mm ,将其置于电热恒温

采用 P ip et r hl s P rPo i X X射线衍射仪对粉体和涂层 材料进行分析,测试条件为:C u靶, 微镜对粉体及涂层材料进行形貌观察.

涂层技术在航空航天材料领域的应用

保 障 , 别是在 热障 、 严、 特 封 耐磨 、 氧 抗 化等方面起到了很关键的作用。

统 工程 , 应用 现 代科 学技术 众 多领 它 域 的最 新成 就 , 科学 技术 与 国家基 是 础 工业 紧密 结合 的 产物 , 是一 个 国 也

家科学 技 术和 工业 水平 的重要 标志 。 航空 、 天产 业涉 及 国 内外成 千上 万 航 家企 业和 科研 单位 , 表着 国 家 民族 代

\

和必换件 中使用 了大量 的涂层材料 , 因 此, 表面 技术在航 空发动机 的修复和 经 济运行 中发挥着至关重要 的作用。 航空发 动机是特 种功能涂 层应用

的重 要领 域 , 1 3 其 / 多表面需要 使用特 种功能涂层主要包括高温热 障涂层 、 复

00 ‰ , 比国外 其他 国家 比重 较偏 .9 对

强化 与修 复产 品 的研 发, 成 了系列 形 化、 标准 化和 工程 化 的较为 完整 科学

在 国外的航空 发动机修理 中被广泛地

应用 于风扇 叶片、 轮叶片 等部件上 , 涡

等恶劣 工况条 件下 的使 用要 求。 因此 , 表 面技术对 提高发动机的效率 、 燃油消 耗率 、 部件 的可靠性 和使 用寿命 发挥 零

大的社会 和经济效益 。 资料表 明 , 国 美

自2 0 年开 始 , 03 涂层 产 业 的年产 值 已

键。 作为 大飞机 的“ 心脏 ”航 空发动机 , 是 一 项十分 复杂 的高科 技系 统工 程 , 同时也是 目前 制约我 国飞机 制造业 发 展 的“ 瓶颈 ” 发动 机 材料 是 大飞 机研 。 制关 键技 术 中的 关键 , 空发 动机 使 航 用了 1 0 0 0 多个 部件 , 0 有许多易 损件 和 必换件需要在大修周期 中更换 , 易损件

表面涂层技术在航空发动机上的应用

表面涂层技术在航空发动机上的应用南京航空航天大学表面涂层技术是指将有机、无机或混合涂层采用刷涂、浸泡、喷涂等方法涂覆于构件表面上,从而改善构件表面性能的一门技术。

表面涂层能够对构件起到防护、密封、抗磨、抗冲击、减振、隔热等作用,而且技术工艺简单,可维修性好,大大提高了发动机构件可靠性,延长了发动机使用寿命,因此在航空发动机中得到了广泛应用。

1.保护涂层管路、附件、叶片、机匣、帽罩等发动机构件直接和大气接触,容易受到大气中水分、尘埃、盐、二氧化硫的侵蚀,因此,其不锈钢和钛合金材料的表面膜易发生局部腐蚀即点蚀。

涡轮叶片和燃烧室受到高温燃气冲刷,在热应力以及燃气中S 和O 元素的作用下发生化学反应,其晶界生成碳化物,造成贫铬区,在酸性物质作用下,材料表面沿晶面开裂,产生晶粒脱落即干腐蚀,经长期高温氧化形成氧化膜,氧化到一定程度之后,材料表面呈片状破裂或网状剥落,造成微损伤,受到微损伤的构件在振动作用下,会产生微裂纹,微裂纹扩展可导致构件断裂。

抗磨、抗冲击涂层等保护涂层可对构件起到改善工作条件、提高可靠性和延长使用寿命的作用。

抗磨、抗冲击涂层,包括叶片榫头和盘榫槽之间涂的耐磨涂层,高压压气机叶片型面上涂的有机硅耐磨涂层,压气机叶片阻尼凸台上涂的防止运转振动时叶片间相互撞击、摩擦、磨损的叶片振动涂层,涡轮叶片防热盐涂层等。

表1 列出了几种常用的保护涂层。

2.封严与密封涂层为了提高发动机效率,减少热损失,转、静子之间的间隙要小。

转动件在工作中由于受离心负荷和热气流温度场的影响而向外伸长,因此会和静子碰磨,从而危及发动机的安全。

为限制转、静子之间的间隙,又不使气流泄漏,在静子、转子叶片或封严蓖齿上涂覆软、硬涂层,用磨损涂层的方法来保持封严。

例如WP6 发动机压气机前轴承机匣涂覆的封严涂层,涡轮第 2 级导向叶片的封严环等。

有的静子叶片是插入静子内环的,二者的间隙造成气流损失,这时可采用密封涂层封住,这要求密封涂层耐温、抗振、柔软,长期不老化。

6热喷涂、喷焊与堆焊技术

4. 热喷涂用复合材料(粉末、丝材)

(主要)为适应热喷涂工艺而制备的复合材料

表6-9

通过增强相增强涂层性能的复合材料

四、热喷涂技术的应用

1. 喷涂耐腐蚀涂层

普利茅斯海湾

热喷涂锌

跨海大桥

汽轮机转子

水轮机机座

2. 喷涂耐磨涂层

延长零件使用寿命、修复磨损失效的机械零件(再制造工程)。

水轮机叶片 球阀球体碳化钨喷涂层

3. 等离子喷涂工艺

特点:(高温低压等离子体)

(优点)焰流温度及速度高,喷涂材料适应面广,特别适合喷涂高熔点材料;涂层密 度及 结合强度高。 (缺点)热效率低、沉积效率较低,设备相对复杂、价格较贵,喷涂成本高。

等离子喷涂设备包括电源、电气控制系统、喷枪、气源和气路、 供粉系统、水冷系统等。

三、等离子喷焊

定义:

采用等离子弧作为热源加热基体,使其表面形成熔池,同时将喷 焊粉末材料送入等离子弧中,粉末在弧柱中得到预热,呈熔化或半 熔化状态,被焰流喷射至熔池后,充分熔化并排出气体和熔渣,喷 枪移开后合金熔池凝固,形成喷焊层的工艺过程。

(工件带电,联合弧)

(工件不带电,非转移弧)

非转移弧: 工作时首先引燃,再建立转移弧

二、堆焊工艺方法

各种焊接方法都可以用来进行堆焊。 常用堆焊工艺方法: 氧-乙炔焰堆焊 手工电弧堆焊 钨极氩弧堆焊 熔化极气体保护电弧堆焊 埋弧堆焊 等离子弧堆焊 电渣堆焊 堆焊材料通常为棒状、管状、带状。

等离子弧堆焊

稀释率、熔敷速度和堆焊层厚度是最重要的指标。

(在允许的稀释率水平下尽可能提高熔敷速度。)

涂层及基体材质广泛 基体温度低 操作灵活

高温合金/NiAl封严涂层的电偶腐蚀行为研究

wa s a b o u t 2 . 1 3 5 6 / a A/ c m。 .Th e Ni A1 c o a t i n g wi t h mo r e n e g a t i v e c o r r o s i o n p o t e n t i a l s e r v e d a s t h e C O U —

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

封严涂层及其制备技术

1、定义

封严涂层是涂覆在飞机(航空)发动机气流通道的间隙部分的涂层。

航空发动机在工作过程中,在离心力,气动力及热膨胀的共同作用下,转子与静子都会发生变形,导致转子与静子之间相互摩擦造成机械损伤,在设计、制造和修理过程中,转子与静子之间在构造上必须保留适当的间隙;但是发动机工作状态下转子与静子的间隙却会导致发动机效率的降低,如果采取适当的措施有效的减小发动机转子和静子之间的径向间隙则可大大提高发动机的可靠性和效率。

资料表明典型的发动机高压涡轮叶片间隙若平均减少0.245mm,涡轮效率可提高约1%;如果压气机间隙增加0.076mm,单位油耗率增加约1%。

图3-1展示了径向间隙对部件效率及其耗油率的影响,随着叶片和机匣之间间隙的增加,耗油率大幅增加。

此外压气机的运转间隙过大,会严重影响发动机工作时的气动性,并可能引起喘振,导致发动机稳定性下降。

因此,为提高发动机的效率,降低油耗,改善发动机气动性能,应尽量减小压气机叶尖与机匣之间的径向间隙。

图3-1 径向间隙对部件效率及耗油率的影响封严涂层是一种功能涂层,被广泛的运用于不同零部件之间,例如转子轴,鼓筒、轴承、转动叶片叶尖,压气机和涡轮等封严装置表面,以控制间隙和减少泄漏,成为有效的封严技术之一。

封严涂层使用位置示意图如图3-2所示。

封严涂层应具有较好的表面质量、优良的热稳定性和较小的摩擦系数,并且与基体材料之间的界面结合性能要比较好。

研制封严涂层需要综合考虑涂层的各种性能,特别是涂层的磨损特性和耐冲击性能。

目前采用的封严涂层主要有以下几类: 有机涂层、热喷涂涂层,烧结金属粉末;耐温可1000℃的填充或不填充的薄壁蜂窝结构涂层;耐温可达1200℃的可控孔隙率陶瓷涂层。

封严涂层通常是成对出现的,即在压气机的静子部件的表面喷涂可磨耗的密封涂层,与叶片等动子尖端的硬质涂层形成一对可磨耗密封摩擦副。

根据用途,可将封严涂层分为两大类,即可磨耗封严涂层和耐磨封严涂层。

可磨耗封严涂层是喷涂在与转动组件相配合的静子环带上的允许磨耗的软涂层。

高速高温条件下,配副发生刮擦时封严材料必须先被刮削,封严涂层对转动部件没有损伤或只产生可容忍的损伤;封严涂层材料能准确配合或适应对摩副的形状,形成最小的工作间隙。

此外,可磨耗封严涂层还必须满足以下条件:具有良好的减摩性能以降低能耗;磨痕表面光滑平整以减小空气动力损失;因此,可磨耗封严涂层材料表层必须兼顾一定性能要求并取得一定平衡,目前采用复合涂层的设计和工艺来实现。

可磨耗封严涂层的种类随着发动机工作温度的升高而不断发展,在中低温阶段,涂层基体通常为金属材料,如镍、铜、铬、铝等及其合金;目前,运用较为成熟的可磨耗封严涂层为铝基合金和镍基合金涂层体系,使用温度在1000℃以下,表3-1为常用的可磨耗封严涂

层及其制备方法、适用温度和用途。

耐磨封严涂层及喷涂在转子组件或静子配合部位,可促进配合部位的磨损,磨去对偶部分而保护自己,既保持了转子的平衡,又控制了间隙。

常用的耐磨封严涂层及其制备工艺见表3-2.

耐磨封严涂层大多为耐高温封严涂层。

例如采用超音速火焰喷涂或者等离子喷涂工艺方法制备的Cr3C2-NiCr涂层可以在450℃~980℃氧化或者空气介质中,作为封严涂层使用,是运用最为广泛的金属/陶瓷复合材料。

NiCrAlY是航空领域内常用的抗氧化涂层,具有和金属基体匹配性好的优点,也可做耐磨封严涂层材料,它多用于各种零部件的修复、强化及底层。

NiAl具有与NiCrAlY类似的性质,可用作耐磨封严涂层材料,也可用作涂层的打底。

制备方法:

封严涂层种类很多,但是基于封严涂层性能的要求,制备方法以热喷涂为主,等离子喷涂和超音速喷涂是常见的两种制备技术。

热喷涂技术是表面防护和强化的技术之一,是表面工程中一门重要的学科。

热喷涂是指利用某种热源,如电弧、等离子弧,燃烧火焰等将粉末或丝状的金属或非金属涂层材料加热到熔融或半熔融状态,然后借助焰流本身的动力或外加高速气流雾化,并以一定的速度喷射到经过预处理的基体材料表面,与基体材料结合而形成具有各种功能的表面覆盖涂层的一种技术。

热喷涂法自二十世纪20年代初期研制并发展至今,不论在技术上还是在应用上都有了很大突破。

所有的热喷涂加工方法可分为三个主要工艺阶段:预处理阶段、喷涂阶段和喷涂后处理阶段,其加工工艺流程如图所示。

热喷涂特点如下:

(1)涂层容易施工,且厚度可调。

(2)涂层易于大修,可以用机加或其他方法除尽,然后,在同样的位置上喷涂。

(3)多种封严涂层材料可供选择,可满足不同温度及不同发动机的需求;

(4)可提供良好的可磨耗性及气流冲蚀性;

(5)涂层可改变喷涂工艺方法及工艺参数来调整;

等离子喷涂

等离子喷涂是热喷涂中最具发展潜力的方法之一,其原理示意图如下所示。

等离子喷涂的原理是某种气体如氮、氩、氢或氦等通过压缩电弧时,会产生电离而形成中性的等离子体。

等离子弧的能量集中,温度很高(其焰流的温度在10000℃以上),可以将粉末材料雾化并喷涂在基体表面形成涂层。

由于等离子温度达到20000K,能熔化所有的固体。

所以一般的陶瓷和金属都能通过等离子喷涂形成涂层。

火焰喷涂

火焰喷涂是热喷涂方法中运用焦躁的一种喷涂方法,它以气体的燃烧为热源,将咸菜或粉末加热到熔融或塑性状态,在高速气流作用下将雾化的颗粒喷涂于工件表面,进而形成涂层。

火焰喷涂具有设备

简单、操作灵活、投资少、见效快的特点,可用于制备各种金属、陶瓷及塑料涂层,是目前国内常用的喷涂方法之一。

但是火焰喷涂制备的涂层具有明显的层状结构,含较多的氧化物和显微空洞,而且有变形不充分的颗粒,致使涂层本身致密度低,并且与基体结合强度差。

超声速火焰喷涂和爆咋喷涂

普通火焰存在很多缺陷:涂层的层状组织含有较多气孔和氧化物;涂层与基体结合不够致密;火焰温度一般为3000℃,只能用于对低熔点金属和陶瓷材料进行涂层制备。

因此,在普通火焰喷涂的基础上,近年又发展出爆炸喷涂,超声速火焰喷涂等新技术。

爆炸喷涂技术是将燃气和助燃气按照一定比例进行混合后,送入燃烧室内,并由电火花点燃,然后利用气体爆炸的脉冲式能量,将被喷涂的粉末材料加热,加速轰击到工件表面形成涂层。

气体燃烧和爆炸的结果是产生超声速高能气流,爆炸速度达到3000m/s,中心温度可达3450℃,粉末离子的飞行速度可达1200m/s。

但是爆炸喷涂的噪声大,而且爆炸不连续的,因而喷涂效率低。