热缩管的选型及加工(中文)NEW

瑞侃热缩管的选型和典型加工工艺

一、热缩管的概括

热缩管即当被加热到变形温度,就会恢复到原来的尺寸,形状和壁厚的聚合物和塑料的铰链处理的材料

§铰链的材料在过热时是不会熔化和流动;

§改进产品稳定性(耐温性能,抗溶剂性能,和货架期

§较少长度变化

§更大的扩张率

二、热缩管的主要应用

1、接触件和线缆之间的密封、绝缘和应力消除;

2、线缆中的电子元气件的密封、绝缘保护;

3、电缆和接插件之间密封、应力消除;

4、电缆线束的机械耐摩、耐油、密封、防盐雾保护;

5、电缆的标记的机械、防水、密封保护;

三、热缩管的分类

1、薄壁热缩管

a、单层热缩管

聚烯烃(柔软和半硬)

氟聚合物(柔软和半硬)

弹性物(柔软和弹性)

低卤素或无卤聚合物

b、双层热缩管

内封/可熔化内壁

密封/涂胶内壁(柔软和半硬)

2、中壁厚热缩管

3、厚壁管

4、波纹管(hcte)

5、热缩端帽

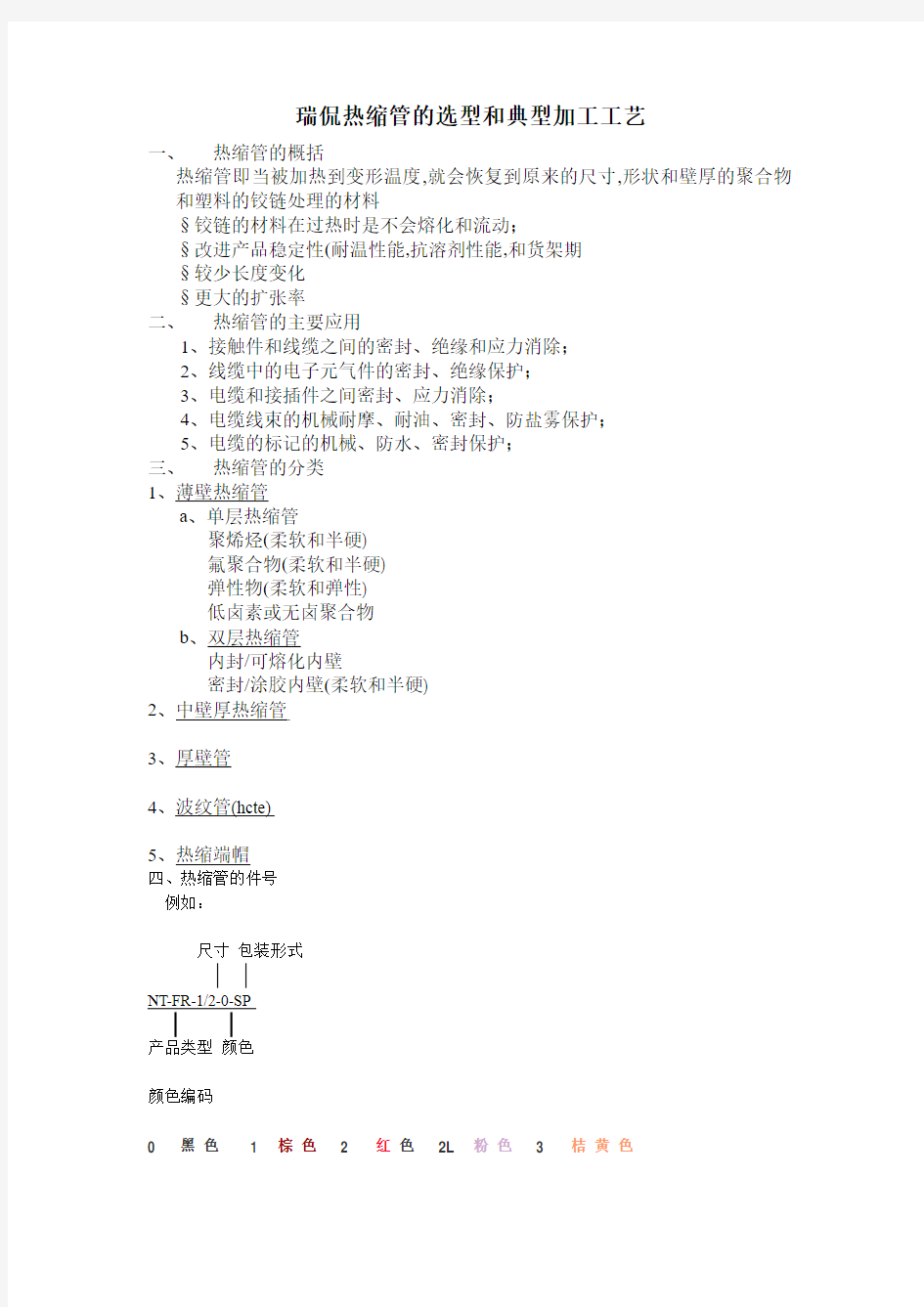

四、热缩管的件号

例如:

尺寸包装形式

产品类型颜色

颜色编码

0 黑色 1 棕色 2 红色2L 粉色 3 桔黄色

4 黄色4

5 黄/绿色 5 绿色

6 兰色

7 紫色

8 灰色

9 白色-X (CL)透明

包装形式

SP - 热缩管成连续卷轴状包装4FT - 热缩管截成4英尺一根

FSP - 热缩管成连续压扁卷轴状包装STK - 4英尺一根成包装

尺寸- 一般为热缩管缩前内径

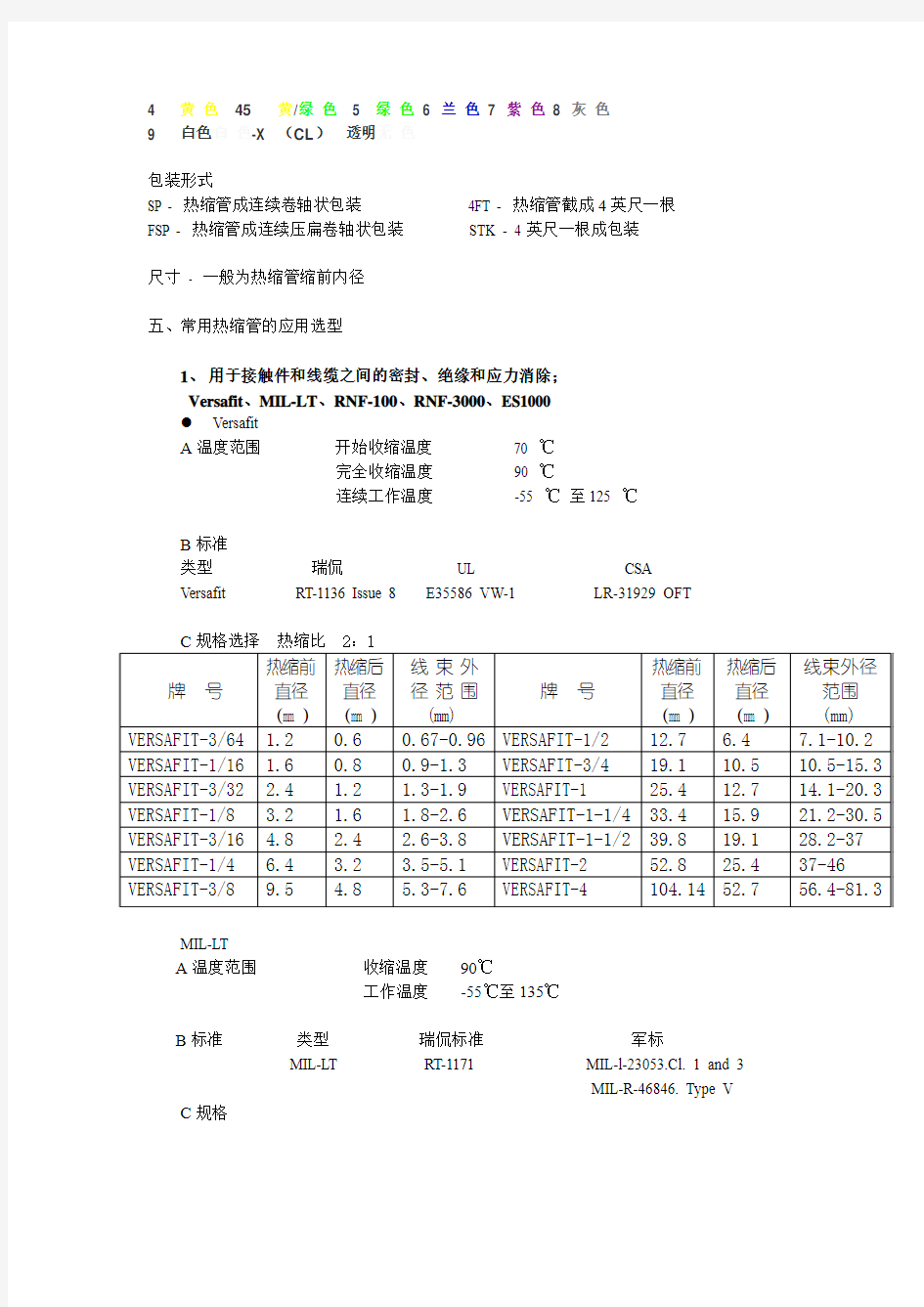

五、常用热缩管的应用选型

1、用于接触件和线缆之间的密封、绝缘和应力消除;

Versafit、MIL-LT、RNF-100、RNF-3000、ES1000

Versafit

A温度范围开始收缩温度70 ℃

完全收缩温度90 ℃

连续工作温度-55 ℃至125 ℃

B标准

类型瑞侃UL CSA

Versafit RT-1136 Issue 8 E35586 VW-1 LR-31929 OFT

MIL-LT

A温度范围收缩温度90℃

工作温度-55℃至135℃

B标准类型瑞侃标准军标

MIL-LT RT-1171 MIL-l-23053.Cl. 1 and 3

MIL-R-46846. Type V C规格

RNF-100、2:1收缩

A温度范围开始收缩温度95℃

完全收缩温度 121℃

工作温度-55℃至135℃

B标准类型瑞侃标准军标UL

RNF-100(1型) RT-350 Type 1 M23053/5 Cl.1 E35586,600V,125℃

RNF-100(2型) RT-350 Type 2 M23053/5 Cl.2

RNF-3000热缩比3:1

A温度范围:开始收缩温度:80℃

工作温度:-55℃–135℃

完全收缩温度:120℃

B标准

系列UL CSA Militrary industry Raychem RNF-3000 E35586 LR31921 Ddf.Stam.59-97 Type 2B VDE 0341 Pt 9005 RW-2053 600V 600V VG 95343 Pt 5 Type A Type A and B

125℃125℃VG 95343 Pt 5 Type B

C尺寸选择

尺寸热缩前内径(最小) 热缩后内径(最大) 热缩后壁厚

1.5/0.5 1.5 (.060) 0.5 (.019) 0.45±.10 (.018±.003) 3/1 3 (.118) 1 (.039) 0.55±.10 (.022±.003) 6/2 6 (.236) 2 (.079) 0.65±.10 (.026±.003) 9/3 9 (.354) 3 (.118) 0.75±.12 (.030±.004) 12/4 12 (.472) 4 (.157) 0.75±.12 (.030±.004) 18/6 18 (.709) 6 (.236) 0.85±.12 (.033±.004) 24/8 24 (.944) 8 (.315) 1.00±.18 (.039±.007) 39/13 39 (1.534) 13 (.512) 1.15±.20 (.045±.008)

ES1000

A温度范围:

开始收缩温度110℃

完全收缩温度135℃

工作温度-40℃~130℃

B标准类型UL标准瑞侃标准ES-1000 E85381 RW-3014

600V,125℃

C尺寸选择(毫米/英寸)

内径(包含芯线)收缩后壁厚(最小)件号收缩前D(最小)收缩后D(最大)总壁厚护套壁厚胶壁厚ES1000-NO.1 5.27 (.225) 1.27 (.050) 1.20 0.64 0.56 ES1000-NO.2 7.44 (.293) 1.65 (.065) 1.52 0.76 1.02 ES1000-NO.4 17.78 (.700) 4.45 (.175) 2.41 1.04 1.37

2、用于线缆中的电子元气件的密封、绝缘保护;

TAT-125、ES1000、ES2000、ATUM

TA T-125 热缩比2:1

是一种内壁为热融胶的薄壁柔软的热缩管

A温度范围开始收缩温度95℃

完全收缩温度121℃

工作温度-55℃至110℃

B标准类型瑞侃标准军标UL

TA T-125(1型) TAT-125 SCD M23053/4 Cl.2 E85381

TA T-125(2型) TA T-125 SCD

C尺寸选择

尺寸内径总壁厚溶胶壁厚

收缩D前(最小)收缩后d(直径)W(收缩后)W1(收缩后)

英寸毫米英寸毫米英寸毫米英寸毫米1/8 .125 3.2 .062 1.6 . 027 .69 .009 .23

3/16 .187 4.8 .093 2.4 .028 .71 .010 .25

1/4 .250 6.4 .125 3.2 .029 . 74 .005 .13

3/8 .375 9.5 .187 4.8 . 029 .74 .005 .13

1/2 .500 12.7 .250 6.4 . 030 .76 .006 .15

3/4 .750 19.1 .375 9.5 . 035 .89 .006 .15

1 1.000 25.4 .500 12.7 .04

2 1.07 .008 .20

11/2 1.500 38.1 .750 19.1 .047 1.19 .011 .28

ES2000热缩比4:1

A温度范围:开始收缩温度110℃

完全收缩温度135℃

工作温度-40℃~130℃

B标准类型UL标准瑞侃标准ES-2000 E85381 RW-3015

C尺寸选择:

内径(包含芯线)毫米(英寸)收缩后壁厚(最小)毫米(英寸)分类号收缩前D(最小)收缩后D(最大)总壁厚护套壁厚溶胶壁厚ES2000-NO.1 5.27 (.225) 1.27 (.050) 1.20 0.64 0.56 ES2000-NO.2 7.44 (.293) 1.65 (.065) 1.52 0.76 0.76 ES2000-NO.3 10.85 (.427) 2.41 (.095) 1.91 0.89 1.02 ES2000-NO. 17.78 (.700) 4.45 (.175) 2.41 1.04 1.37

3、用于电缆和接插件之间密封、应力消除

ATUM、ES2000、RP-4800、

RP-4800热缩比4:1

A温度范围开始收缩温度95℃

完全收缩温度121℃

工作温度-55℃至135℃

B标准类型瑞侃标准军标

RP-4800 RT-1122 M23053/5 Class 1

C尺寸选择

尺寸内径壁厚

收缩前直径(最小)收缩后直径(最大)W(收缩后)

英寸毫米英寸毫米英寸毫米

No.1 1.000 25.40 0.275 6.99 .045±.007 1.14±.18 No.2 2.000 50.80 0.550 13.97 .045±.007 1.14±.18 No.3 3.000 76.20 0.810 20.57 .045±.007 1.14±.18

No.4 4.000 101.60 1.050 26.67 .045±.007 1.14±.18 No.5 1.000 25.40 0.462 11.74 .045±.007 1.14±.18 No.6 2.375 60.33 0.680 17.27 .045±.007 1.14±.18 No.7 3.000 76.20 0.840 21.34 .045±.007 1.14±.18 No.8 3.750 95.25 0.930 23.62 .045±.007 1.14±.18 No.9 4.500 114.30 1.450 36.83 .045±.007 1.14±.18 No.10 1.500 38.10 0.375 9.53 .045±.007 1.14±.18 No.11 0.750 19.05 0.180 4.57 .045±.007 1.14±.18

4、用于整根电缆线束外的机械耐摩、耐油、密封、防盐雾保护;

极低温——NT-FR、DR-25(耐油液腐蚀)

NT-FR 热缩比1.75:1

A温度范围开始收缩温度90℃

完全收缩温度135℃

工作温度-70℃至121℃

B标准类型瑞侃标准军标UL

NT RT-510 M23053/1 224

M-R--46846

C尺寸选择

尺寸内径壁厚

收缩前D(最小)收缩后d(直径)W(收缩后)

英寸毫米英寸毫米英寸毫米

1/8 .063 3.2 .031 1.6 .026±.008 .66±.20

3/16 .093 4.8 .046 2.6 .033±.010 .84±.25

1/4 .125 6.4 .062 3.6 .035±.010 .88±.25

3/8 .187 9.5 .093 5.5 .040±.010 1.02±.25

1/2 .250 12.7 .125 7.3 .048±.015 1.21±.38

5/8 .375 15.9 .187 9.1 .052±.015 1.32±.38

3/4 .500 19.1 .250 10.9 .057±.015 1.44±.38

7/8 .875 22.2 .500 12.7 .065±.015 1.65±.38

1 1.000 25.4 .570 14.5 .070±.020 1.77±.50

1-1/4 1.250 31.8 .714 18.1 .087±.020 2.20±.50

1-1/2 1.500 38.1 .857 21.8 .095±.020 2.41±.50

1-3/4 1.750 44.5 1.000 25.4 .107±.020 2.71±.50

2 2.000 50.8 1.140 29.0 .110±.020 2.79±.50

3 3.000 76.2 1.710 43.5 .125±.020 3.18±.50

4 4.000 101.6 2.280 58.9 .280±.020 3.55±.50

DR-25热缩比2:1

是一种用特殊配方橡胶材料制成的热缩管以适应需要长期耐热和耐化学液体的地方A温度范围完全收缩温度175℃

工作温度-75℃至135℃

B标准类型瑞侃标准军标

DR-25 RT-1116 M23053/16

C尺寸选择

尺寸内径壁厚

收缩前D(最小)收缩后d(直径)W(收缩后)

英寸毫米英寸毫米英寸毫米1/8 .125 3.2 .062 1.6 .03 .76 3/16 .187 4.8 .093 2.4 .03 .84 1/4 .250 6.4 .125 3.2 .03 .89 3/8 .375 9.5 .187 4.8 .04 1.02 1/2 .500 12.7 .250 6.4 .05 1.22 3/4 .750 19.0 .375 9.5 .06 1.45 1 1.000 25.4 .500 12.7 .07 1.78 1-1/2 1.500 38.0 .750 19.0 .09 2.41

2 2.000 51.0 1.000 25.4 .11 2.79

3 3.000 76.2 1.500 38.0 .12 3.18

极高温——Viton、

Viton 热缩管2:1

A温度范围开始收缩温度100℃

完全收缩温度175℃

工作温度-40℃至200℃

B标准类型瑞侃标准军标

Viton RT-1146 M23053/13

C尺寸选择

尺寸内径壁厚

收缩前D 收缩后d W(收缩后)

英寸毫米英寸毫米英寸毫米1/8 .125 3.2 .062 1.6 .030 .76 3/16 .188 4.8 .093 2.4 .035 .89 1/4 .250 6.4 .125 3.2 .035 .89 3/8 .375 9.5 .187 4.8 .035 .89 1/2 .500 12.7 .250 6.4 .035 .89 5/8 .625 15.9 .312 7.9 .042 1.07 3/4 .750 19.0 .375 9.5 .042 1.07 7/8 .875 22.2 .437 11.1 .049 1.25 1 1.000 25.4 .500 12.7 .049 1.25 1-1/4 1.250 31.8 .625 15.9 .055 1.40 1-1/2 1.500 38.0 .750 19.0 .055 1.40 2 2.000 51.0 1.000 25.4 .065 1.65

常温——MIL-LT、NT-FR、Versafit

尺寸选择详见前表

5、电缆的标记的机械、防水、密封保护;

高透明热缩管——RT-375

RT-375是一种高阻燃,薄壁柔软度很好的透明热缩管

A温度范围开始收缩温度125℃

完全收缩温度150℃

工作温度-55℃至150℃

B标准类型瑞侃标准军标

RT-375 RW-3017 M23052/18

C尺寸选择

尺寸内径壁厚

收缩D(最小)收缩后d(直径)W(收缩后)

英寸毫米英寸毫米英寸毫米

3/64 .046 1.2 .023 0.6 .010±.002 .25±.05 1/16 .063 1.6 .031 0.8 .010±.002 .25±.05 3/32 .093 2.4 .046 1.2 .010±.002 .25±.05 1/8 .125 3.2 .062 1.6 .010±.002 .25±.05 3/16 .187 4.8 .93 2.4 .010±.002 .25±.05 1/4 .250 6.4 .125 3.2 .012±.003 .30±.08 3/8 .375 9.5 . 187 4.8 .012±.003 .30±.08 1/2 .500 12.7 .250 6.4 .012±.003 .30±.08 3/4 .750 19.1 .375 9.5 .017±.003 .43±.08 1 1.000 25.4 .500 12.7 .019±.003 .48±.12

半透明热缩管——RNF-100-X-X-SP

高温透明热缩管——Kynar

A温度范围开始收缩温度110℃

完全收缩温度175℃

工作温度-55℃至175℃

B标准类型瑞侃标准军标UL

Kynar RT-850 M23053/8 E35586VW-1

E46645VW-1 C尺寸选择

尺寸内径壁厚

收缩D(最小)收缩后d(直径)W(收缩后)

英寸毫米英寸毫米英寸毫米

3/64 .046 1.2 .023 0.6 .010±.002 .25±.05 1/16 .063 1.6 .031 0.8 .010±.002 .25±.05 3/32 .093 2.4 .046 1.2 .010±.002 .25±.05 1/8 .125 3.2 .062 1.6 .010±.002 .25±.05 3/16 .187 4.8 .093 2.4 .010±.002 .25±.05

1/4 .250 6.4 .125 3.2 .013±.002 .33±.05 3/8 .375 9.5 .187 4.8 .013±.002 .33±.05 1/2 .500 12.7 .250 6.4 .013±.002 .33±.05 3/4 .750 19.1 .375 9.5 .017±.003 .43±.08 1 1.000 25.4 .500 12.7 .019±.003 .48±.08 1-1/2 1.500 38.1 .750 19.1 .020±.003 .51±.08

2 2.000 50.8 1.000 25.4 .020±.007 .51±.08

3 3.000 76.2 1.500 38.1 .025±.008 .64±.08

4 4.000 101.6 2.000 50.8 .030±.009 .76±.08

6、用于电缆端子的密封保护

TC-Caps、PD-Caps、ES Caps

TC-Caps

TC端帽规格(英寸/毫米)

颜色:TC4001 白色

TC4003 红色

TC4005 灰色

TC 端帽尺寸(英寸)

颜色:

材料:半硬, 聚烯烃 M-70

PD 端帽

半硬聚烯烃热缩端帽

表1: 尺寸(英寸)

颜色:黑色

材料:半硬, 聚烯烃M-70

7、用于电缆线束需经常弯曲的部位的保护

HCTE

波纹管是一种高性能,经辐照交链乙烯共聚四氟乙烯的螺旋管

A温度范围:

工作温度:-55℃~200℃

旋绕温度:300℃

B标准类型瑞侃标准

波纹管(HCTE)RT-1162

C尺寸选择

尺寸(mm/in)

尺寸内径外径壁厚匝数/英寸磅/100毫米曲率半径(英寸)

(最小)(最大)(最大)(磅/100英尺)(最小)0187 4.60 (.181) 8.13(.320) .46(.018) 8 1.8(1.2)12.70(.50)0281 6.93 (.273) 10.52(.414) .46(.018) 8 2.2(1.5)19.05(.75)0312 7.77 (.306) 11.43(.450) .46(.018) 8 2.7(1.8)19.05(.75)0375 9.25 (.364) 12.96(.510) .46(.018) 8 3.0(2.0)22.35(.88)0437 10.85 (.427) 14.50(.571) .46(.018) 8 3.7(2.5)22.35(.88)0500 12.32 (.485) 16.51(.650) .58(.023) 7 5.2(3.5)31.75(1.25)0625 15.44 (.608) 19.56(.770) .58(.023) 7 6.4(4.3)38.10(1.50)0750 19.05 (.730) 23.62(.930) .58(.023) 6 7.4(5.0)44.45(1.75)0875 22.23 (.860) 27.25(1.073) .58(.023) 5 9.6(6.5)50.8(2.00)1000 25.40 (.975) 31.14(1.226) .58(.023) 5 11.2(7.6)60.19(2.37)1250 30.74 (1.210) 35.30(1.539 .58(.023) 4 13.0(8.8)69.85(2.75)1500 36.50 (1.437) 46.53(1.832) .58(.023) 4 16.9(11.4)86.05(3.38)1625 39.67 (1.562) 50.17(1.975) .58(.023) 4 17.7(11.8)92.20(3.63)1750 42.87 (1.688) 51.51(2.028) .58(.023) 4 19.2(12.8)98.55(3.88)2000 49.19 (1.937) 59.23(2.332) .58(.023) 4 21.3(14.2)107.95(4.25)

8、用于地下防潮、防腐的电缆密封(或船舶工业)

SFR、SRFR、ZHTM、SST、ZHS、XFFR、

ZHS

ZHS用在封闭式要求阻燃、无卤电缆的维修和重保护(

另加外护套)如管道、建筑物、飞行器和轮船

在燃烧过程中放出的有毒、酸性气体最少

符合MIL-C-24640和MIL-C-24643电缆外护套要求

防潮、防酶、防腐蚀

收缩比为3:1

为ABS、DNV、Lloyk`s所认证

A温度范围:

开始收缩温度70℃

工作温度-30℃-105℃

完全收缩温度121℃

B标准系列瑞侃

ZHS RW 2016

S-1305 RW 2020

S-1030 RW-6017

C尺寸选择(mm/in)

编号内径壁厚

收缩前收缩后完全收缩后

8/3 7.62 (.300) 2.54 (.100) 1.52 (.060)

10/4 10.16 (.400) 3.81 (.150) 1.52 (.060)

19/6 19.05 (.750) 5.59 (.220) 2.03 (.080)

28/10 27.94 (1.100) 9.52 (.375) 2.67 (.105)

38/13 38.10 (1.500) 12.70 (.500) 3.05 (.120)

51/19 50.80 (2.000) 19.05 (.750) 3.05 (.120)

76/32 76.20 (3.000) 31.75 (1.250) 3.94 (.155)

9、用于医疗级的热缩管

MT 1000、MT 2000、MT 3000、MT 5000

A温度范围:开始收缩温度155℃

完全收缩温度175℃

工作温度-55℃~175℃

B标准类型材料主要文件号瑞侃标准MT 1000 USP Ⅵ类MAF-444 MT 1000 SCD

MT 1000A USP Ⅵ类MAF-798 MT 1000A SCD

C尺寸选择

内径(毫米/英寸)壁厚(毫米/英寸)尺寸收缩D(最小)收缩后D(最大)收缩后壁厚

1/16 1.6 0.8 .25±.05 (.010±.002) 3/32 2.4 1.2 .25±.05 (.010±.002) 1/8 3.2 1.6 .25±.05 (.010±.002) 3/16 4.7 2.4 .25±.05 (.010±.002) 1/4 6.4 3.2 .33±.05 (.013±.002) 3/8 9.5 4.7 .33±.05 (.013±.002) 1/2 12.7 6.4 .33±.05 (.013±.002) 3/4** 19.1 9.5 .43±.08 (.017±.003)

1 25.4 12.7 .48±.08 (.019±.003)

六、常用热缩管的典型安装和加工工艺

1.0概述

1.1这个操作规范描述了在手工铺设电缆中电子元气件的密封、绝缘保护;

2.0操作要求

2.1热缩管对电子元气件起到良好的密封、绝缘和应力消除作用

3.0所需部件

3.1要被连接的电子元气件

3.2适当尺寸的热缩管

4.0工具

4.1剪刀

4.2热风枪——HG3000SLE、CV1983

4.3镊子

5.0注意事项

5.1加热工具风枪应预热20分钟左右

5.2遵守当地的法律,调整涉及安全的操作

6.0安装流程

6.1用剪刀将选定的热缩管剪成段状(尺寸由电子元气件尺寸决定,一般两端要超出元气件长度个20—30mm);

6.2 将要连接元气件的导线上套上选定的带胶热缩管;

6.3待结合点恢复室温时,将热缩管对称套在元气件上,用风枪对准热缩管,并将风枪的温度档调在7-8档,然后由一端始依次顺向加热热缩管直至其完全收缩。

6.4判定热缩管完全收缩的依据:用风枪加热时热缩管不在形变;

7.0检查

7.1 热缩管没有裂纹和不完全收缩现象、并且热缩管内的热溶胶充分流动并从两端溢出。

选型摘要:

用于接触件和线缆之间的密封、绝缘和应力消除;

Versafit、MIL-LT、RNF-100

用于线缆中的电子元气件的密封、绝缘保护;

ATUM

用于整根电缆线束外的机械耐摩、耐油、密封、防盐雾保护;

极低温——NT-FR、DR-25(耐油液腐蚀)

极高温——Vtion、

常温——MIL-LT、NT-FR、Versafit、RNF-100

用于电缆和接插件之间密封、应力消除

ATUM

电缆标记的机械、防水、密封保护;

高透明热缩管——RT-375

半透明热缩管——RNF-100

高温透明热缩管——RW-175(Kynar)

CNC加工中心刀具的选择与切削用量的确定

CNC加工中心刀具的选择与切削用量 的确定 收藏此信息打印该信息添加:佚名来源:未知 刀具的选择和切削用量的确定是数控加工工艺中的重要内容,它不仅影响数控机床的加工效率,而且直接影响加工质量。CAD/CAM技术的发展,使得在数控加工中直接利用C AD的设计数据成为可能,特别是微机与数控机床的联接,使得设计、工艺规划及编程的整个过程全部在计算机上完成,一般不需要输出专门的工艺文件。 现在,许多CAD/CAM软件包都提供自动编程功能,这些软件一般是在编程界面中提示工艺规划的有关问题,比如,刀具选择、加工路径规划、切削用量设定等,编程人员只要设置了有关的参数,就可以自动生成NC程序并传输至数控机床完成加工。因此,数控加工中的刀具选择和切削用量确定是在人机交互状态下完成的,这与普通机床加工形成鲜明的对比,同时也要求编程人员必须掌握刀具选择和切削用量确定的基本原则,在编程时充分考虑数控加工的特点。本文对数控编程中必须面对的刀具选择和切削用量确定问题进行了探讨,给出了若干原则和建议,并对应该注意的问题进行了讨论。 1.数控加工常用刀具的种类及特点 数控加工刀具必须适应数控机床高速、高效和自动化程度高的特点,一般应包括通用刀具、通用连接刀柄及少量专用刀柄。刀柄要联接刀具并装在机床动力头上,因此已逐渐标准化和系列化。数控刀具的分类有多种方法。 根据刀具结构可分为: 1)整体式; 2)镶嵌式,采用焊接或机夹式连接,机夹式又可分为不转位和可转位两种; 3)特殊型式,如复合式刀具,减震式刀具等。

根据制造刀具所用的材料可分为: 1)高速钢刀具; 2)硬质合金刀具; 3)金刚石刀具; 4)其他材料刀具,如立方氮化硼刀具,陶瓷刀具等 从切削工艺上可分为 : 1)车削刀具,分外圆、内孔、螺纹、切割刀具等多种; 2)钻削刀具,包括钻头、铰刀、丝锥等; 3)镗削刀具; 4)铣削刀具等。 为了适应数控机床对刀具耐用、稳定、易调、可换等的要求,近几年机夹式可转位刀具得到广泛的应用,在数量上达到整个数控刀具的30%~40%,金属切除量占总数的80%~90%。 数控刀具与普通机床上所用的刀具相比,有许多不同的要求,主要有以下特点: 1)刚性好(尤其是粗加工刀具),精度高,抗振及热变形小; 2)互换性好,便于快速换刀; 3)寿命高,切削性能稳定、可靠; 4)刀具的尺寸便于调整,以减少换刀调整时间; 5)刀具应能可靠地断屑或卷屑,以利于切屑的排除; 6)系列化,标准化,以利于编程和刀具管理。 2.数控加工刀具的选择

(完整版)常用电力电缆规格型号

聚氯乙烯绝缘聚氯乙烯护套电力电缆 1、用途:本产品适用于交流50HZ,额定电压0.6/1KV的线路中,供输配电能之用。 2、产品标准:GB12706·2-91额定电压35KV及以下铜芯、铝芯塑料绝缘电力电缆、聚氯乙烯绝缘电力电缆 3、使用特性:1)电缆导体的最高额定温度为70℃。2)短路时(最长持续时间不超过5S)电缆导体的最高温度不超过160℃。3)敷设电缆时的环境温度应不低于0℃,最小弯曲半径应不小于电缆外径的10倍。 4、型号、名称和使用范围 6、生产范围

交联聚乙烯绝缘电力电缆 1、产品用途:本产品适用于额定电压(U0/U)为3.6/6至26/35KV电力线路,供输配电能之用。 2、产品标准:GB12706-91额定电压35KV及以下铜芯,铝芯塑料绝缘电力电缆。 3、产品使用特性:(1)电缆在环境温度不低于0℃条件下敷设时,无须预先加温。电缆的敷设落差不受限制。(2)电缆线芯长期允许工作温度不得超过下列规定:外护层是聚氯乙烯套的电缆为90℃;外护层是聚乙烯套的电缆为80℃。(3)线芯短路时(最长持续5S)温度不得超过250℃(4)电缆敷设时的最小弯曲半径规定如下:单芯电缆:20(d+D)±5%;三芯电缆:15(d+D)±5%。式中:D为电缆的实际外径,d为导体的实际外径。 4、产品型号、名称及使用范围 注:一根或二根单芯电缆不允许敷设在铁质管道中。 5、生产范围

聚氯乙烯绝缘电线 1、用途:本产品适用于交流额定电压450/750V及以下的动力装置的固定敷设。 2、产品标准:GB502 3、2-85《额定电压450/750V及以下聚氯乙烯绝缘电缆(电线)固定敷设用电缆(电线)》 3、产品使用特性:1)额定电压U0/U分为450/750V和300/500V。2)电缆的长期允许工作温度:BV-105型……应不超过105℃;其他型号……应不超过70℃。3)电缆的敷设温度应不低于0℃;

线切割机床如何选型

线切割机床如何选型 数控线切割机床的基本组成包括加工程序、高频电源、驱动系统﹑数控系统及机床本体。加工程序可由人工编写(如早期的3B 指令),现在都在计算机上进行绘图(如现在的CAXA,HL,HF,YH 等编程软件),然后生成加工程序。程序的输入可由数控系统的面板(单板机)进行手工输入,也可通过计算机的232 串行口进行传输,也可以用计算机USB 接口进行传输。在选购数控线切割机床时可从三个方面考虑, 一、首先是机床本体能否符合自己的加工要求,机床的质量如何。(机床本体的选择): 1、首先机床结构设计与加工件尺寸和重量要达到最佳的匹配。对于中大型负载工作台采用全支撑加工中心结构。这样设计才能具有足够的承载﹑刚度、精度、抗振性和精度保持性。 2、其次是进给系统的机械传动要采用滚珠丝杠,滚珠丝杠优于三角螺纹丝杠和梯形螺纹丝杠,并且要求丝杠的直径尽可能大些,增加刚性。 3、再次是导轨,工作台运动导轨是保证工作台运动精度的关键,用户在选型时应高度重视。首先观察导轨的横截面的大小,在同等条件下,越粗壮,刚性越好,加工中越不易产生变形,才能保证机床在长期工作中能得到最高精度和耐用性。日前市场上常见的导轨结构有以下几种:①镶钢滚珠式滚动导轨;②镶钢滚柱式滚动导轨;③直线滚动导轨。第一种与第二种的区别在导轨的滚体上,一个是滚珠一个是滚柱。滚珠与导轨面是点接触,滚柱与导轨面是线接触,所以它的耐磨性和轴承能力都大大优于滚珠式。而线性滑轨是一种滚动导引,它由钢珠在滑块与滑轨之间作无限滚动循环,使得负载平台能沿着滑轨轻易的以高精度作线性运动,其摩擦系数可降至传统滑动导引的1 /50 ,使之能轻易地达到μ m 级的定位精度。滑块与滑轨间的末制单元设计,使得线形滑轨可同时承受上下左右等各方向的负荷,线性滑轨有更平顺且低噪音的运动特性。使之精度保持和承载能力都大大优于滚珠和滚柱式。目前在日本沙迪克公司、日本三菱公司、瑞士夏米尔公司、瑞阿奇公司进口的机床中都是采用第三种结构,所以通过对比,用户在选型时应尽量考虑第三种结构。阀门进口泵 二、其次是数控系统,数控系统有很多种类,选择合适的系统是选购数控机床的关键。(数控系统的选配):数控系统是数控机床的“大脑”,对机床控制信息进行运算及处理。根据数控系统的原理可分为经济型数控系统和标准型数控系统两大类。 1、经济型数控系统:经济型数控系统从控制方法来看,一般指开环数控系统。开环数控系统是指数控系统本身不带位置检测装置,由数控系统送出一定数量和频率的指令脉冲,由驱动单元进行机床定位。开环系统在外部因素影响的情况下,机床不动作或动作不到位,但系统已当机床到达了指定位置,此时机床的加工精度将大大降低。但因其结构简单、反应迅速、工作稳定可靠、调试及维修均很方便,加之价格十分低廉,但受步进电机矩频特性及精度、进给速度、力矩三者之间相互制约,性能的提高受到限制。所以,经济型数控系统目

铜鼻子规格型号

一、 常见名称:开口铜鼻子,开口铜线耳,开口接线端头,开口鼻子,开口端子,开口线耳,OT开口铜接线端头,线耳,铜接线端头,开口铜,开口铜线鼻子,OT 开口铜,OT型铜鼻子,开口鼻,接线鼻子,压线铜鼻子,金具,金具系列 材质:黄铜 常见型号: OT10A , OT20A , OT30A , OT40A , OT50A , OT60 A , OT80A , OT100A , OT150A , OT200A , OT250A , OT300 A , OT400A , OT500A , OT600A 二、 叉形裸端头名称:叉型裸端头TO-JTK型,叉型裸端子TO-JTK型,叉形裸端头TO-JTK型,叉形裸端子TO-JTK型,冷压端头,冷压端子,接线端头,接线端子, 冷压接头,线耳,电线端头,压接线端子,接线鼻子,压线铜鼻子,接线柱,Y形端子,Y 型端子,冷压叉形端子,冷压叉型端子,焊口铜端子,紫铜端头,连接器端头,白色金 属端子,叉形焊接端子,叉形焊接端头,u形端子,u型端子 技术指标:交流额定工作频率50HZ(60HZ),额定电压660V,直流440V,工作环境温度-55-+10 材质:表面镀银。 圆形型号有OT1-3 OT1-4 OT1-5 OT1-6 OT1.5-3 OT1.5-4 OT1.5-5 OT1.5-6 OT1.5-8 OT1.5-10 OT1.5-12 OT2.5-3 OT2.5-4 OT2.5-5 OT2.5-6 OT2.5-8 OT2.5-10 OT2.5-12 OT4-4 OT4-5 OT4-6 OT4-8 OT4-10 OT4-12 OT6-4 OT6-5 OT6-6 OT6-8 OT6-10 OT6-12 OT6-14 OT6-16 OT10-6 OT10-8 OT10-10 OT10-12 OT10-14 OT10-16 OT16-6 OT16-8 OT16-10 OT16-12 OT25-6 OT25-8 OT25-10 OT25-12 OT25-14 OT25-16 OT35-6 OT35-8 OT35-10 OT35-12 OT35-14 OT35-16 OT50-8 OT50-10 OT50-12 OT50-14 OT50-16 OT70-8 OT70-10 OT70-12 OT70-14 OT70-16 OT95-8 OT95-10 OT95-12 OT95-14 OT95-16叉形型号有UT1-3 UT1-4 UT1.5-3 UT1.5-4 UT1.5-5 UT1.5-6 UT2.5-3 UT2.5-4 UT2.5-5 UT2.5-6 UT2.5-8 UT4-4 UT4-5 UT4-6 UT4-8 UT6-4 UT6-5 UT6-6 UT6-8 UT10-6 UT10-8 三、 常用名称:国产端子,国产端头,RNB圆形裸端头TO型,RNB圆型裸端头TO型, RNB圆形裸端子TO型,RNB圆型裸端子TO型,冷压端头,冷压端子,接线端头,接线端子,冷压接头,冷压端子端头,压线夹,压接线端子,接线鼻子,压线铜鼻子,接线柱,R型端子,R形端子,线耳,冷压圆形端子,冷压圆型端子,焊口铜端头,紫铜端

加工中心的刀具及参数选择

加工中心的刀具及参数选择 刀具的选择和切削用量的确定是数控加工工艺中的重要内容,它不仅影响数控机床的加工效率,而且直接影响加工质量。CAD/CAM技术的发展,使得在数控加工中直接利用CAD的设计数据成为可能,特别是微机与数控机床的联接,使得设计、工艺规划及编程的整个过程全部在计算机上完成,一般不需要输出专门的工艺文件。现在,许多CAD/CAM软件包都提供自动编程功能,这些软件一般是在编程界面中提示工艺规划的有关问题,比如,刀具选择、加工路径规划、切削用量设定等,编程人员只要设置了有关的参数,就可以自动生成NC程序并传输至数控机床完成加工。因此,数控加工中的刀具选择和切削用量确定是在人机交互状态下完成的,这与普通机床加工形成鲜明的对比,同时也要求编程人员必须掌握刀具选择和切削用量确定的基本原则,在编程时充分考虑数控加工的特点。本文对数控编程中必须面对的刀具选择和切削用量确定问题进行了探讨,给出了若干原则和建议,并对应该注意的问题进行了讨论。 一、数控加工常用刀具的种类及特点 数控加工刀具必须适应数控机床高速、高效和自动化程度高的特点,一般应包括通用刀具、通用连接刀柄及少量专用刀柄。刀柄要联接刀具并装在机床动力头上,因此已逐渐标准化和系列化。数控刀具的分类有多种方法。根据刀具结构可分为: ①整体式; ②镶嵌式,采用焊接或机夹式连接,机夹式又可分为不转位和可转位两种;

③特殊型式,如复合式刀具,减震式刀具等。 根据制造刀具所用的材料可分为: ①高速钢刀具; ②硬质合金刀具; ③金刚石刀具; ④其他材料刀具,如立方氮化硼刀具,陶瓷刀具等。 从切削工艺上可分为: ①车削刀具,分外圆、内孔、螺纹、切割刀具等多种; ②钻削刀具,包括钻头、铰刀、丝锥等; ③镗削刀具; ④铣削刀具等。 为了适应数控机床对刀具耐用、稳定、易调、可换等的要求,近几年机夹式可转位刀具得到广泛的应用,在数量上达到整个数控刀具的30%~40%,金属切除量占总数的80%~90%。数控刀具与普通机床上所用的刀具相比,有许多不同的要求,主要有以下特点: ⑴刚性好(尤其是粗加工刀具),精度高,抗振及热变形小; ⑵互换性好,便于快速换刀; ⑶寿命高,切削性能稳定、可靠; ⑷刀具的尺寸便于调整,以减少换刀调整时间; ⑸刀具应能可靠地断屑或卷屑,以利于切屑的排除; ⑹系列化,标准化,以利于编程和刀具管理。 二、数控加工刀具的选择 刀具的选择是在数控编程的人机交互状态下进行的。应根据机床的加工能力、工件材料的性能、加工工序、切削用量以及其它相关因

热缩管规格大全

热缩管规格: Φ0.6mm(收缩前内径: 0.8±0.2mm,壁厚: 0.16±0.08mm,完全收缩后内径: ≤0.40mm,壁厚: 0.26±0.06mm); Φ0.8mm(收缩前内径: 1.1±0.2mm,壁厚: 0.18±0.08mm,完全收缩后内径: ≤0.45mm,壁厚:0.33±0.06mm); Φ1.0mm(收缩前内径: 1.5±0.2mm,壁厚: 0.18±0.08mm,完全收缩后内径: ≤0.60mm,壁厚: 0.36±0.06mm); Φ1.5mm(收缩前内径: 2.0±0.2mm,壁厚: 0.20±0.08mm,完全收缩后内径: ≤0.80mm,壁厚: 0.40±0.08mm);Φ2.0mm(收缩前内径: 2.5±0.2mm,壁厚: 0.20±0.08mm,完全收缩后内径: ≤1.00mm,壁厚: 0.42±0.08mm); Φ2.5mm(收缩前内径: 3.0±0.2mm,壁厚: 0.22±0.08mm,完全收缩后内径: ≤1.25mm,壁厚: 0.42±0.08mm);Φ3.0mm(收缩前内径: 3.5±0.3mm,壁厚: 0.25±0.10mm,完全收缩后内径: ≤1.50mm,壁厚: 0.46±0.08mm); Φ3.5mm(收缩前内径: 4.0±0.3mm,壁厚: 0.25±0.10mm,完全收缩后内径: ≤1.75mm,壁厚:0.46±0.08mm); Φ4.0mm(收缩前内径: 4.5±0.3mm,壁厚: 0.25±0.10mm,完全收缩后内径: ≤1.50mm,壁厚: 0.46±0.08mm); Φ4.5mm(收缩前内径: 5.0±0.3mm,壁厚: 0.25±0.10mm,完全收缩后内径: ≤2.25mm,壁厚: 0.50±0.10mm); Φ5.0mm(收缩前内径: 5.5±0.4mm,壁厚: 0.25±0.10mm,完全收缩后内径: ≤2.50mm,壁厚: 0.50±0.10mm); Φ5.5mm(收缩前内径: 6.0±0.4mm,壁厚: 0.25±0.10mm,完全收缩后内径: ≤2.75mm,壁厚: 0.50±0.10mm);Φ6.0mm(收缩前内径: 6.5±0.4mm,壁厚: 0.28±0.10mm,完全收缩后内径: ≤3.00mm,壁厚: 0.56±0.10mm); Φ6.5mm(收缩前内径: 7.0±0.4mm,壁厚: 0.25±0.10mm,完全收缩后内径: ≤3.25mm,壁厚: 0.50±0.10mm; Φ7.0mm(收缩前内径: 7.5±0.4mm,壁厚: 0.30±0.10mm,完全收缩后内径: ≤3.50mm,壁厚: 0.58±0.10mm);Φ8.0mm(收缩前内径: 8.5±0.5mm,壁厚: 0.30±0.10mm,完全收缩后内径: ≤4.00mm,壁厚: 0.60±0.10mm);Φ9.0mm(收缩前内径: 9.5±0.5mm,壁厚: 0.30±0.10mm,完全收缩后内径:≤4.50mm,壁厚: 0.60±0.10mm); Φ10.0mm(收缩前内径: 10.5±0.5mm,壁厚: 0.30±0.10mm,完全收缩后内径: ≤5.00mm,壁厚: 0.60±0.10mm);Φ11mm(收缩前内径: 11.5±0.5mm,壁厚: 0.30±0.10mm,完全收缩后内径: ≤5.50mm,壁厚: 0.60±0.10mm);Φ12mm(收缩前内径: 12.5±0.5mm,壁厚: 0.30±0.12mm,完全收缩后内径: ≤6.00mm,壁厚: 0.60±0.10mm); Φ13mm(收缩前内径: 13.5±0.5mm,壁厚: 0.35±0.12mm,完全收缩后内径: ≤6.50mm,壁厚: 0.65±0.12mm);Φ14mm(收缩前内径: 14.5±0.5mm,壁厚: 0.35±0.12mm,完全收缩后内径: ≤7.00mm,壁厚: 0.65±0.12mm);Φ15mm(收缩前内径: 15.5±0.6mm,壁厚: 0.40±0.12mm,完全收缩后内径: ≤7.5mm,壁厚: 0.70±0.10mm); Φ16mm(收缩前内径: 17.0±0.5mm,壁厚: 0.40±0.12mm,完全收缩后内径: ≤8.00mm,壁厚: 0.65±0.12mm);Φ18mm(收缩前内径: 18.7±0.6mm,壁厚: 0.40±0.15mm,完全收缩后内径: ≤9.00mm,壁厚: 0.70±0.12mm);Φ20mm(收缩前内径: 20.7±0.6mm,壁厚: 0.40±0.15mm,完全收缩后内径: ≤10.0mm,壁厚: 0.75±0.15mm);Φ22mm(收缩前内径: 22.7±0.6mm,壁厚: 0.40±0.15mm,完全收缩后内径: ≤11.0mm,壁厚: 0.80±0.15mm);Φ25mm(收缩前内径: 25.7±0.7mm,壁厚: 0.40±0.15mm,完全收缩后内径: ≤12.5mm,壁厚: 0.90±0.15mm);Φ28.0mm(收缩前内径: 29.0±0.7mm,壁厚: 0.45±0.18mm,完全收缩后内径: ≤14.0mm,壁厚: 0.95±0.20mm);Φ30mm(直径30mm,完全收缩后内径:≤15mm;) Φ35mm(收缩前内径: 36.0±1.0mm,壁厚: 0.45±0.18mm,完全收缩后内径: ≤17.5mm,壁厚: 1.00±0.20mm);Φ40mm(收缩前内径: 41.0±1.0mm,壁厚: 0.45±0.18mm,完全收缩后内径: ≤20.0mm,壁厚: 1.10±0.20mm);Φ45mm(收缩前内径: 46.0±1.0mm,壁厚: 0.55±0.20mm,完全收缩后内径: ≤22.5mm,壁厚: 1.10±0.20mm);Φ50mm(收缩前内径: 51.0±1.0mm,壁厚: 0.55±0.20mm,完全收缩后内径: ≤25.0mm,壁厚: 1.20±0.20mm);Φ60.0mm(收缩前内径: ≥60mm,壁厚: 0.60±0.20mm,完全收缩后内径: ≤30.0mm,壁厚: 1.20±0.25mm); Φ70mm(收缩前内径: ≥70mm,壁厚: 0.70±0.20mm,完全收缩后内径: ≤35.0mm,壁厚: 1.45±0.25mm); Φ100mm(收缩前内径: ≥100mm,壁厚: 0.70±0.20mm,完全收缩后内径: ≤51.0mm,壁厚: 1.45±0.25mm); Φ120mm(收缩前内径: ≥120mm,壁厚: 0.75±0.20mm,完全收缩后内径: ≤60.0mm,壁厚: 1.5±0.25mm); Φ150mm(收缩前内径: ≥150mm,壁厚: 0.75±0.20mm,完全收缩后内径: ≤60.0mm,壁厚: 1.5±0.25mm);

常用电缆规格型号表示方法

常用电缆、电线、网线等的表示方法(规格、型号)-电线电缆 规格型号表 因为工作的原因经常用到各种电缆、电线、网线、有线电视线但是常常只用那么几种,现就我知道常用的电 因为工作的原因经常用到各种电缆、电线、网线、有线电视线但是常常只用那么几种,现就我知道常用的电缆、电线、网线、有线电视线的表示方法及用途作一简要归纳。 一、常用各种字母代表的含义:R-连接用软电缆(电线),软结构。V-绝缘聚氯乙烯。V-聚氯乙烯绝缘V-聚氯乙烯护套B-平型(扁形)。S-双绞型。A-镀锡或镀银。F-耐高温P-编织屏蔽P2-铜带屏蔽P22-钢带铠装Y—预制型、一般省略,或聚烯烃护套FD—产品类别代号,指分支电缆。将要颁布的建设部标准用FZ表示,其实质相同YJ—交联聚乙烯绝缘V—聚氯乙烯绝缘或护套 ZR—阻燃型 NH—耐火型WDZ—无卤低烟阻燃型WDN—无卤低烟耐火型 二:通用各种字母代表的含义:A:(聚)胺(脂),安(装),铝塑料护套(Alpeth) B:扁,半,编(织),泵,布,(聚)苯(乙烯),玻(璃纤维),补,平行C:车,醇,采(掘机),瓷,重(型),船用,蓄电(池),磁充,偿,(黄腊)绸,(三)醋(酸薄膜),自承式D:带,(不)滴(流),灯,电,(冷)冻(即耐寒),丁(基橡皮),镀E:二(层),野(外),对称结构(代号),乙(丙橡皮)(EPR) F:(聚四)氟(乙烯),分(相),非(燃性),飞(机),泡沫聚乙烯(YF) G:钢,沟,改(性漆),管,高(压) H:合(金),环(氧漆),焊,花,通讯电缆(用途代号),H(H型,即分相屏蔽结构),寒J:绞,加(强),加(厚),锯,局(用) K:(真)空,卡(普隆),控制,铠装,空心. L:铝,炉,腊(克),沥(青),(防)雷,磷M:棉(纱),麻,母(线),帽,膜N:(自)粘(性),泥(炭),(高阻)尼(线芯),尼(龙),耐火O:同轴(结构代号) P:排,(芯)屏(蔽),配(线),贫(泛浸渍,即干绝缘),信号电缆(用途代号) Q:牵(引车),漆,铅,轻(型),气,汽(车),高(强度聚乙烯醇缩醛) R:软,人(造)丝,日用(用途代号),(耐)热(化). S:刷,丝,射频(用途代号),双,钢塑料护层(Stalpeth),低烟无卤阻燃护套T:铜,梯,特,通,陶,电梯,

加工中心如何选型

加工中心如何选型 发表时间:2009-03-23T10:29:15.780Z 来源:《中国基础教育研究》2009年第1-2期供稿作者:张雨[导读] 正确选型是用好加工中心、使加工中心发挥效益的关键。在企业的技术改造中,为提高竞争力,都把加工中心放在优先选择的地位,都希望用最少的投资获得精度高、功能强、运行可靠的机床。由于加工中心一次性投资大、技术复杂,给用户选型订货造成许多不便;同时价格、功能和精度是一个对立的统一体。因此,用户如何选 择适合的机床显得十分重要。机床选型不仅是以机床技术、加工技术为基础的实际综合应用技术,而且是一种受自身经济实力约束的应用技术。加工中心的选型,由于价格远较普通机床昂贵,所以受到的制约因素更多,机床选择合理与否就更显突出。正确选型是用好加工中心、使加工中心发挥效益的关键。1.选型程序。正确、全面地认识加工中心是选型订货的基础,要对加工中心的性能、特征、类型、主要参数、功能、适用范围、不足等有全面、详尽的了解和掌握。在充分认识的基础上,可按下述程序展开。1.1 正确选择加工对象。在企业生产的众多零件中选择典型加工对象,即零件族选择。加工中心适宜于多品种、小批量生产。批量的形成不仅按零件的几何尺寸和数量来决定,还应考虑工艺的成组性。采用成组技术,可以有效地增加相似零件的加工批量,以接近大批量生产的效率和效益,实现中、小批量的生产。零件族选择的是否合适,对充分发挥投资效益有着十分重要的影响。1.2 制定工艺方案。对确定的零件族的典型零件(主样件)进行工艺分析,制定工艺方案。选择规格、精度、功能符合要求的机床,并考虑企业今后的发展,决定是否需要功能预留。同时,加工中心的加工工时费用高,在考虑工序负荷时,不仅要考虑机床加工的可能性,还要考虑加工的经济性。2.选型。 2.1 类型选择。考虑加工工艺、设备的最佳加工对象、范围和价格等因素,根据所选零件族进行选择。如,加工两面以上的工件或在四周呈径向辐射状排列的孔系、面的加工,如各种箱体,应选卧式加工中心;单面加工的工件,如各种板类零件等,宜选立式加工中心;加工复杂曲面时,如导风轮、发动机上的整体叶轮等,可选五轴加工中心;工件的位置精度要求较高,采用卧式加工中心。在一次装夹中需完成多面加工时,可选择五面加工中心;当工件尺寸较大时,如机床床身、立柱等,可选龙门式加工中心。当然上述各点不是绝对的,特别是数控机床正朝着复合化方向发展,最终还是要在工艺要求和资金平衡的条件下做出决定。2.2 参数选择。加工中心最主要的参数为工作台尺寸等,根据确定的零件族的典型零件进行选择。工作台尺寸这是加工中心的主参数,主要取决于典型零件的外廓尺寸、装夹方式等。应选比典型零件稍大一些的工作台,以便留出安装夹具所需的空间,还应考虑工作台的承载能力,承载能力不足时应考虑加大工作台尺寸,以提高承载能力。坐标轴的行程:最基本的坐标轴是X、Y、Z,其行程和工作台尺寸有相应的比例关系。工作台的尺寸基本上决定了加工空间的大小。如个别工件的尺寸大于机床坐标行程,则必须要求工件的加工区处在机床的行程范围之内。主轴电动机功率与转矩:它反映了数控机床的切削效率,也从一个侧面反映了机床的刚性。同一规格的不同机床,电动机功率可以相差很大。应根据工件毛坯余量、所要求的切削力、加工精度和刀具等进行综合考虑。主轴转速与进给速度:需要高速切削或超低速切削时,应关注主轴的转速范围。特别是高速切削时,既要有高的主轴转速,还要具备与主轴转速相匹配的进给速度。(下转第52页)

电缆规格型号表

电缆规格型号表 电缆的规格型号代表的含义 型号含义: R-连接用软电缆(电线),软结构。 V-绝缘聚氯乙烯。V-聚氯乙烯绝缘V-聚氯乙烯护套 B-平型(扁形)。 S-双绞型。A-镀锡或镀银。 F-耐高温 P-编织屏蔽P2-铜带屏蔽P22-钢带铠装 Y—预制型、一般省略,或聚烯烃护套 FD—产品类别代号,指分支电缆。将要颁布的建设部标准用FZ表示,其实质相同 YJ—交联聚乙烯绝缘 V—聚氯乙烯绝缘或护套 ZR—阻燃型 NH—耐火型 WDZ—无卤低烟阻燃型 WDN—无卤低烟耐火型 例如:SYV 75-5-1(A、B、C) S: 射频Y:聚乙烯绝缘V:聚氯乙烯护套A:64编B:96编C:128编 75:75欧姆5:线径为5MM 1:代表单芯 SYWV 75-5-1 S: 射频Y:聚乙烯绝缘W:物理发泡V:聚氯乙烯护套 75:75欧姆5:线缆外径为5MM 1:代表单芯 例如:RVVP2*32/0.2 RVV2*1.0 BVR R: 软线VV:双层护套线P屏蔽 2:2芯多股线32:每芯有32根铜丝0.2:每根铜丝直径为0.2MM ZR-RVS2*24/0.12 ZR: 阻燃R: 软线S:双绞线 2:2芯多股线24:每芯有24根铜丝0.12:每根铜丝直径为0.12MM 型号、名称 RV 铜芯氯乙烯绝缘连接电缆(电线) AVR 镀锡铜芯聚乙烯绝缘平型连接软电缆(电线) RVB 铜芯聚氯乙烯平型连接电线 RVS 铜芯聚氯乙烯绞型连接电线 RVV 铜芯聚氯乙烯绝缘聚氯乙烯护套圆形连接软电缆 ARVV 镀锡铜芯聚氯乙烯绝缘聚氯乙烯护套平形连接软电缆 RVVB 铜芯聚氯乙烯绝缘聚氯乙烯护套平形连接软电缆 RV-105 铜芯耐热105oC聚氯乙烯绝缘聚氯乙烯绝缘连接软电缆 AF-205AFS-250AFP-250 镀银聚氯乙氟塑料绝缘耐高温-60oC~250oC 连接软电线 2、规格表示法的含义 规格采用芯数、标称截面和电压等级表示

数控机床选型指南

数控机床选型指南 一、确定典型加工工件 1、箱体类零件应选择卧式加工中心 2、板类零件应选择立式加工中心 3、轴类零件应选择车削加工中心 二、选择数控机床规格 1、机床工作台面积应大于典型零件尺寸以便于安装夹具 2、机床行程应大于典型零件加工范围以便于出刀 3、机床工作台承重能力应大于零件和夹具的重量 4、主电机功率:主电机功率越大,其每分钟可切除的金属 余量就越多,表明机床切削能力越强,刚性也越高。 三、选择机床的精度 1、应统一使用ISO标准衡量机床的定位和重复定位精度值 2、机床的重复定位精度反映了该控制轴在行程内任意定 位点的定位稳定性,这是衡量该控制轴能否稳定可靠的 基本指标 3、零件在单轴上移动加工两孔的孔距精度约为机床单轴 定位精度的2倍左右,双轴移动则为机床单轴定位精度 的3倍左右

四、数控系统的选择 1、铣削应选择铣床系统,车削应选择车削系统,钻削应选 择钻削系统 2、进口系统性能稳定价格高,国产系统可靠性差价格低 3、系统基本功能都已固化,都必须选择,特殊选项价格特 别贵,可根据实际需要适当选择,如FANUC 0I MC 铣 床系统中图形显示功能、自动编程软件、刀具测量系统、 工件测量系统、以太网接口及通讯功能可增加成本二十 多万元 五、估算工时和节拍 1、选择机床时必须做可行性分析:一年内该机床能加工出 多少典型零件 2、根据典型零件确定数控机床加工工序的内容,根据准备 给机床配置的刀具种类和数量来确定切削用量,并计算 每道工序的切削时间及相应的辅助时间,一般换刀时间 按10秒计算 六、刀库的选择及刀柄的配置 1、刀库容量越大,价格越贵,故障率也越高,加工中心50% 以上的故障都与刀库有关 2、在立加上选用20把刀左右刀具容量的刀库、在卧加上 选用40把刀左右刀具容量的刀库基本上能满足要求 3、根据典型零件要加工的工序内容确定刀柄的种类和数

UPS控标参数

大队机房UPS采购 一、UPS主机参数 额定输出:30KVA 技术类型:在线供电静态旁路开关(无间断切换),双重转换技术,输出电源完全隔离。 市电参数: 输入相数:三相+N+G 输入额定电压:380V±20% 频率:50Hz±10% 电池节数:32节 输入电流谐波:50%负载<5%,100%负载<4% 功率因数:大于0.99 软启动:0-100% 5sec 旁路输入: 相数:L+N+G 电压:220V±15% 频率:50Hz±5% 切换时间:0ms 输出参数: 输出项数:L+N+G 输出方式:端子排 稳压度:220V±1% 频率:50Hz±5%(市电)、50Hz±0.05%(电池供电) 输出波形:标准正弦波 总谐波失真:线性负载<3%,非线性负载<5% 动态负载电压瞬变:±5%

瞬间恢复时间:<10ms 过载能力:125%额定负载10min,150%额定负载1min ,>150% 200ms 效率:≥96% 系统参数: 支持机柜式安装,需配套电池柜3套,含电池连接线缆及开关。 电脑通讯接口:RS 232/RS485 噪声:<55db(正前方1m) 显示:采用中/英文触摸式大屏幕LCD显示器 浪涌保护:IEC/EN 62040-2 防护等级:IP20 符合标准:安全EN50091-1,电磁兼容特性 EMC EN 50091-2 Liv.A 使用环境:环境温度,-0℃—+40℃;环境湿度,0%—90%无凝露; 产品要求: 采用触摸屏技术,大屏中文显示,无开关按键,UPS模拟流程显示,操作简单方便快捷。 可提供实时的电池运行状态及电池放电的后备时间; 在放电过程中UPS的放电时间随负载变化自动测量显示; 在电池检测时,对每只电池进行扫描,准确实时动态循环检测单体电池;测量电池的容量及活性指标,准确定位失效电池发出告警信号,保证系统的供电可靠性。 可实现输出制式的转换,通过拔码开并实现三进三处和三进单出的转换;

cnc加工中心刀具大全及如何选择【全解】

cnc加工中心刀具大全及如何选择 内容来源网络,由深圳机械展收集整理! 更多相关内容,就在深圳机械展刀具展区! 首先我们来认识一下常用的cnc加工中心刀具: 平底刀:也称平刀或端铣刀。周围有主切削刃,底部为副切削刃。可以作为开粗及清角,精加工侧平面及水平面。有D16,D12,D1O,D8,D6,D4,D3,D2 ,D1.5,D1等。D表示切削刀刃直径。一般情况下,开粗时尽量选较大直径的刀,装刀时尽可能短,以保足够的刚度,避免弹刀。在选择小刀时,要结合被加工区域,确定刀锋长及直身部分长,选择现有的合适的刀。 圆鼻刀:也称平底R刀。可用于开粗、平面光刀和曲面外形光刀。一般角半径为R0.8和R5。一般有整体式和镶刀粒式的刀把刀。带刀粒的圆鼻刀也称飞刀,主要用于大面积的开粗,水平面光刀。有D50R5,D30R5, D25R5, D25R0.8, D21R0.8,D17RO.8等。飞刀开粗加工尽量选大刀,加工较深区域时,先装短加工较浅区域,再装长加工较深区域,以提高效率且不过切。 球刀:也称R刀。主要用于曲面中光刀(即半精加工)及光刀(即精加工)。常用的球刀有D16R8, D12R6, D10R5, D8R4, D6R3, D5R2.5(常用于加工流道),D4R2, D3R1.5, D2R1, D1R0.5。一般情况下,要通过测量被加工图形的内圆半径来确定精加工所用的刀具,选大刀光刀,小刀补刀加工。

如何选择cnc加工中心刀具: 刀具的选择是在数控编程的人机交互状态下进行的。应根据机床的加工能力、工件材料的性能、加工工序、切削用量以及其它相关因素选用刀具及刀柄。 刀具选择总的原则:安装调整方便刚性好,耐用度和精度高。在加工要求的前提下,选择较短的刀柄以提高刀具加工的刚性。选取刀具时,要使刀具的尺寸与被加工工件的表面尺寸相适应。 1.平面零件周边轮廓的加工,常采用立铣刀。 2.铣削平面时,应选硬质合金刀片铣刀。 3.加工凸台、凹槽时,选高速钢立铣刀。 4.加工毛坯表面或粗加工孔时,可选取镶硬质合金刀片的玉米铣刀。 5.对一些立体型面和变斜角轮廓外形的加工,采用球头铣刀、环形铣刀、锥形铣刀和盘形铣刀。 6.在进行自由曲面加工时,由于球头刀具的端部切削速度为零,因此,为保加工精度,切削行距一般取得很能密,故球头常用于曲面的精加工。 7.平头刀具在表面加工质量和切削效率方面都优于球头刀,因此,只要在保证不过切的前提下,无论是曲面的粗加工还是精加工,都应优选择平头刀。 8.在加工中心上,各种刀具分别装在刀库上,按程序规定随时进行选刀和换刀动作。因此必须采用标zhun刀柄以便使钻、镗、扩、铣削等工序用的标zhun 刀具,迅速准确地装到机床主轴或刀库上去。应尽量减少刀具数量;一把刀具装夹后应完成其所能进行的所有加工部位;粗精加工的刀具应分开使用即使是相同尺寸规格的刀具;先铣后钻;先进行曲面精加工再进行二维轮廓精加工;在可能的情况下,应尽可能利用数控机床的自动换刀功能,以提高生产效率等。

加工中心刀具选择技巧

加工中心刀具選擇技巧 刀具的选择和切削用量的确定是数控加工工艺中的重要内容,它不仅影响数控机床的加工效率,而且直接影响加工质量。CAD/CAM技术的发展,使得在数控加工中直接利用CAD的设计数据成为可能,特别是微机与数控机床的联接,使得设计、工艺规划及编程的整个过程全部在计算机上完成,一般不需要输出专门的工艺文件。 现在,许多CAD/CAM软件包都提供自动编程功能,这些软件一般是在编程界面中提示工艺规划的有关问题,比如,刀具选择、加工路径规划、切削用量设定等,编程人员只要设置了有关的参数,就可以自动生成NC程序并传输至数控机床完成加工。因此,数控加工中的刀具选择和切削用量确定是在人机交互状态下完成的,这与普通机床加工形成鲜明的对比,同时也要求编程人员必须掌握刀具选择和切削用量确定的基本原则,在编程时充分考虑数控加工的特点。本文对数控编程中必须面对的刀具选择和切削用量确定问题进行了探讨,给出了若干原则和建议,并对应该注意的问题进行了讨论。 一、数控加工常用刀具的种类及特点 数控加工刀具必须适应数控机床高速、高效和自动化程度高的特点,一般应包括通用刀具、通用连接刀柄及少量专用刀柄。刀柄要联接刀具并装在机床动力头上,因此已逐渐标准化和系列化。数控刀具的分类有多种方法。根据刀具结构可分为:①整体式;②镶嵌式,采用焊接或机夹式连接,机夹式又可分为不转位和可转位两种;③特殊型式,如复合式刀具,减震式刀具等。根据制造刀具所用的材料可分为:①高速钢刀具;②硬质合金刀具;③金刚石刀具;④其他材料刀具,如立方氮化硼刀具,陶瓷刀具等。从切削工艺上可分为:①车削刀具,分外圆、内孔、螺纹、切割刀具等多种;②钻削刀具,包括钻头、铰刀、丝锥等;③镗削刀具;④铣削刀具等。为了适应数控机床对刀具耐用、稳定、易调、可换等的要求,近几年机夹式可转位刀具得到广泛的应用,在数量上达到整个数控刀具的30%~40%,金属切除量占总数的80%~90%。 数控刀具与普通机床上所用的刀具相比,有许多不同的要求,主要有以下特点: ⑴刚性好(尤其是粗加工刀具),精度高,抗振及热变形小; ⑵互换性好,便于快速换刀; ⑶寿命高,切削性能稳定、可靠; ⑷刀具的尺寸便于调整,以减少换刀调整时间; ⑸刀具应能可靠地断屑或卷屑,以利于切屑的排除; ⑹系列化,标准化,以利于编程和刀具管理。 二、数控加工刀具的选择

热缩管规范书

第三部分技术规范书

目录 1、范围 (3) 2、程式与规格 (3) 3 要求 (5) 4 试验方法 (7) 5 检验规定 (8) 6 标志、包装、运输和贮存 (8)

1、范围 本部分规定了通信电缆塑料接续套管的程式、规格、要求、实验方法、检测规则,以及标志、包装、运输和贮存。 本部分实用于架空、管道、直埋、隧道敷设的通信电缆塑料护套接续用热缩管。 2.1程式 热缩套管分为以下5种程式; A)RSBA—气压维护用纵剖包式热缩套管; B)RSYA—气压维护用管式热缩套管; C)RSBJ—非气压维护用纵包式加强型热缩套管; D)RSB—非气压维护用纵包式普通型热缩套管; E)RSY—非气压维护用管式普通型热缩套管。 2、程式与规格 2.2规格 2.2.1气压维护用从包式热缩套管的规格规定见表1 表1 气压维护用从包式热缩套管的规格规单位mm

2.2.2 非气压维护用纵包式加强型热缩套管的规格规定见表2 表2 非气压维护用纵包式加强型热缩套管的规格单位mm 2.2.4 RSY型、RSYA型管式热缩管的规格规定见表4 表4 RSY型、RSYA型管式热缩管的规格单位mm

2.2.5 根据用户要求生产厂可以提供其他特殊规格产品。 3 要求 3.1 结构及辅件 3.1.1.1 结构 RSBA、RSBJ、RSYA型热缩套管由热缩材料、热熔胶及安装附件构成。 3.1.1.2热缩材料及热熔胶 热缩材料主要由聚烯烃基材(电缆护套料)和增强纤维构成,经交联、扩张后,热熔胶涂于热缩材料内表面,热熔胶的厚度应不小于0.3mm。热缩材料的主

要尺寸应分别符合表1、表2、表4的规定,热缩套管的总长度应满足每端有效密封长度,即热熔胶与电缆护套直接接触的轴向长度不小于50mm。热缩材料的外表面应涂有示温涂料。 气压维护型热缩套管的材料结构应为:PE+增强纤维网+铝箔+热熔胶。 非气压维护加强型热缩套管的材料结构应为:PE+增强纤维网+ PE+铝箔+热熔胶。 3.1.1.3 安装辅件 a)内衬套应符合GB3880—1997规定的3A21或品性相近的铝板制成,表面光滑无缺陷,其最小厚度不小于0.5mm。金属内衬套的尺寸可根据热缩管的尺寸又生产厂规定。此外,也可使用金属复合的其他材料,如金属复合的纸质内衬套、金属复合的塑料内衬套。 b)屏蔽连接线应符合GB 5023.3规定的RV型铜芯聚氯乙烯绝缘连接软线构成,其导体截面积应不小于1.0mm2,其长度应满足安装要求,两端均装有内表面带刺的夹片。 c)三指状的分歧卡应由符合GB 1173—1995规定的ZL 301或ZL 303制成,其表面光滑无孔洞等缺陷,且涂有防锈、耐热漆。分歧卡伸进热缩套管内中指应涂有热熔胶。 d)锁紧槽应由符合GB 3280 规定的不锈钢板(带)制成,钢号为0Cr18Ni11Ti 或1Cr18Ni9Ti。但RSYA型不需此辅件。 3.1.2 RSB、RSY型热缩套管 3.1.2.1结构 RSB、RSY型热缩套管由热缩材料、热熔胶及安装附件构成。 3.1.2.2热缩材料及热熔胶 热缩材料主要由聚烯烃电缆护套料构成,经交联、扩张后,热熔胶涂于热缩材料内表面,热熔胶的厚度应不小于0.3mm。热缩材料的主要尺寸应分别符合表3、表4的规定,热缩套管的总长度应满足每端有效密封长度,即热熔胶与电缆护套直接接触的轴向长度不小于50mm。热缩材料的外表面应涂有示温涂料。 非气压维护普通型热缩套管的材料结构应为:PE+热熔胶。 3.1.2.3 安装辅件

电线电缆规格型号说明及含义1

电线是由一根或几根柔软的导线组成,外面包以轻软的护层;电缆是由一根或几根绝缘包导线组成,外面再包以金属或橡皮制的坚韧外层。电缆与电线一般都由芯线、绝缘包皮和保护外皮三个组成部分组成。 常用电缆的特性如下: CEF——乙丙橡胶绝缘氯丁橡胶护套,船用阻燃电力电缆。 CVV——聚氯乙烯绝缘,聚氯乙烯护套船用阻燃电力电缆。 氧舱电线常采用BV,BX,RV,RVV系列电线,其中: BV——铜芯聚氯乙烯绝缘电线,长期允许温度65℃,最低温度-15℃,工作电压交流500V,直流1000V,固定敷设于室内、外,可明敷也可暗敷。 BX——铜芯橡皮绝缘线,最高使用温度65℃,敷于室内。 RV——聚氯乙烯绝缘单芯软线,最高使用温度65℃,最低使用温度-15℃,工作电压交流250V,直流500V,用作仪器和设备的内部接线。 RVV——铜芯聚氯乙烯绝缘和护套软电线,允许长期工作温度105℃,工作电压交流500V,直流1000V,用于潮湿,机械防护要求高,经常移动和弯曲的场合。 电线电缆规格型号说明及含义 电线电缆规格型号说明

注:B(B)——第一个字母表示布线,第二个字母表示玻璃丝编制。 V(V)——第一个字母表示聚乙烯(塑料)绝缘,第二个字母表示聚乙烯护套。 L(L)——铝,无L则表示铜 F(F)——复合型 R——软线 S——双绞 X——绝缘橡胶 电缆型号含义 外护层代号含义

常见电缆型号说明及用途 工业电器行业门户网站-工业电器网 型号名称用途 铜芯 NA-YJV,NB-YJV,交联聚乙烯绝缘聚氯乙烯护套A(B)类耐火电力电缆可敷设在对耐火有要求的室内、隧道及管道中。 NA-YJV22, NB-YJV22,交联聚乙烯绝缘钢带铠装聚氯乙烯护套A(B)类耐火电力电缆适宜对耐火有要求时埋地敷设,不适宜管道内敷设。 NA-VV,NB-VV,聚氯乙烯绝缘聚氯乙烯护套A(B)类耐火电力电缆可敷设在对耐火有要求的室内、隧道及管道中。 NA-VV22,NB-VV22,聚氯乙烯绝缘钢带铠装聚氯乙烯护套A(B)类耐火电力电缆适宜对耐火有要求时埋地敷设,不适宜管道内敷设。 WDNA-YJY,WDNB-YJY,交联聚乙烯绝缘聚烯烃护套A(B)类无卤低烟耐火电力电缆可敷设在对无卤低烟且耐火有要求的室内、隧道及管道中。 WDNA-YJY23,WDNB-YJY23,交联聚乙烯绝缘钢带铠装聚烯烃护套A(B)类无卤低烟耐火电力电缆适宜对无卤低烟且耐火有要求时埋地敷设,不适宜管道内敷设。 常见型号名称用途 铜芯铝芯 ZA-YJV,ZA-YJLV,ZB-YJV,ZB-YJLV,ZC-YJV,ZC-YJLV,交联聚乙烯绝缘聚氯乙烯护套A(B、C)类阻燃电力电缆可敷设在对阻燃有要求的室内、隧道及管道中。 ZA-YJV22,ZA-YJLV22,ZB-YJV22,ZB-YJLV22,ZC-YJV22,ZC-YJLV22,交联聚乙烯绝缘钢带铠装聚氯乙烯护套A(B、C)类阻燃电力电缆适宜对阻燃有要求时埋地敷设,不适宜