装配车间流程图

生产工艺流程图模板

生产工艺流程图模板生产工艺流程图是一种图形化展示生产过程中各个环节和流程的文档,它可以帮助我们直观地了解生产过程的顺序和关联,以及每个环节和流程的具体要求和执行步骤。

下面是一个生产工艺流程图的模板,用于展示一个产品从原材料到成品的完整生产工艺流程。

1. 准备阶段:- 获取原材料:列出所需原材料的名称和数量,以及获取原材料的渠道。

- 运输原材料:说明原材料的运输方式和所需时间,以及将原材料运输到生产车间的具体流程。

- 储存原材料:描述将原材料存放在何处,以及原材料的储存条件和期限。

2. 加工阶段:- 加工步骤1:详细说明第一道工序的加工步骤,涉及的材料和工具,以及所需时间和操作要求。

- 加工步骤2:重复上述步骤,对所有工序进行描述,直到最后一个工序。

- 质量检验:说明每个工序完成后如何进行质量检验,以确保产品符合质量要求。

- 故障处理:指出如果在加工过程中发生故障或出现问题时,应采取哪些措施进行处理。

3. 装配阶段:- 零部件准备:说明在装配阶段中需要使用的零部件和数量,以及如何获取和储存这些零部件。

- 装配步骤1:详细描述第一道装配步骤,包括所需零部件和工具,以及操作要求和所需时间。

- 装配步骤2:重复上述步骤,对所有装配步骤进行描述,直到最后一个步骤。

- 完成装配:说明在装配完成后如何进行质量检验,以保证最终产品的质量。

4. 测试阶段:- 功能测试:列出对产品进行的功能测试项目和要求,以及测试所需的测试设备和时间。

- 安全性测试:说明产品安全性测试的内容和要求,以及测试所需的设备和时间。

- 可靠性测试:描述对产品进行的可靠性测试项目和要求,以及测试所需的设备和时间。

5. 包装和出厂:- 包装方式:指明产品的包装方式和包装材料,以及包装的具体步骤和要求。

- 标签和标记:说明在包装过程中如何对产品进行标签和标记,以及标签和标记的内容和要求。

- 出厂检验:详细描述产品出厂前的最后一道质量检验项目和要求,以确保出厂产品的质量。

(全套)质量控制流程图

专业知识

整理分享

可编辑

第 1 页共 1 页

专业知识

整理分享

WORD 格式

可编辑 文件编号:

流程名称 责任部门

质量纠正及预防措施控制流程图 品质部、责任归口部门

涉及部门 编制

采购部、工程部、五金车间、装配车间、外协单位 审核

专业知识

整理分享

WORD 格式

可编辑

NO

备注: 注 1:斜体加方框字—在流程中指责任部门或人员。 注 2:虚线方框字—在流程中指接口的载体表单。 注 3:方框字—在流程中指过程活动

第1页共1页

整理分享

WORD 格式

可编辑 文件编号:

流程名称 责任部门

装配制程质量控制流程图 品质部、装配车间

涉及部门 编制

采购部、工程部 审核

根据

根据

OK

专业知识

整理分享

WORD 格式 备注: 注 1:斜体加方框字—在流程中指责任部门或人员。 注 2:虚线方框字—在流程中指接口的载体表单。 注 3:方框字—在流程中指过程活动。

可编辑 文件编号:

流程名称 责任部门

质量统计及应用流程图 品质部

涉及部门 编制

采购部、工程部、装配车间、五金车间、外协单位 审核

专业知识

整理分享

WORD 格式

可编辑

来料问题 操作造成

注 1:斜体加方框字—在流程中指责任部门或人员。 注 2:虚线方框字—在流程中指接口的载体表单。 注 3:方框字—在流程中指过程活动

专业知识

整理分享

WORD 格式

可编辑 文件编号:

流程名称 责任部门

不合格品控制流程图 品质部、仓管部

涉及部门 编制

SIPOC流程图演示文稿

第四十页,共72页。

詳細流程圖

開始

定貨

給辦事員 的信件

B 交郵寄室

拆信

是

定 貨

否

檢查完 整性

退郵寄室

A

是

完

C

整

查客戶電話

是

有

D

否否

查客戶地址

信封上定地址

是

完成格式信件

有

否否

放入客戶服務檔案

第四十一页,共72页。

开始

制定《材料消耗 工艺定额》

第九页,共72页。

S

第十页,共72页。

高階流程圖--SIPOC

Suppliers — 供應者

Inputs

— 投入

Process

— 流程

Outputs

— 產出

Customers — 顧客

I POC

SIPOC Diagram

Suppliers

Inputs

Process

Outputs

See Below

调查每个文件或数据库符号

第四十九页,共72页。

何時使用流程圖

D 界定階段: ❖ 識別改進機會

❖ 劣質成本分析 ❖ 定義範圍

❖ 組成團隊

第五十页,共72页。

何時使用流程圖

A 分析階段: ❖ 推斷原因 ❖ 建立資料收集計劃 ❖ 過程節拍與效率分析

第五十一页,共72页。

何時使用流程圖

I 改進階段:

❖ 過程的變更 ❖ 變更的影響面 ❖ 消除改革阻力

Goal Statement

Project Scope

Project Plan

Team Selection

汽车制造行业主要生产工艺职业病危害因素识别和防护措施

汽车制造行业主要生产工艺职业病危害因素识别和防护措施汽车制造行业的工艺类型很多,根据《建设项目职业病危害风险分类管理目录(2021年版)》,汽车制造业C36,属于职业病危害严重行业。

本教案以小型乘用汽车制造工艺为例,讲解汽车制造行业职业卫生监督执法基础知识,重点知识点为汽车制造行业生产工艺流程及生产过程中职业病危害因素识别、职业病防护设施和个人防护措施、以及相关职业病危害因素职业健康检查项目等。

汽车制造行业主要包括冲压车间、焊装车间、涂装车间、树脂车间、总装车间。

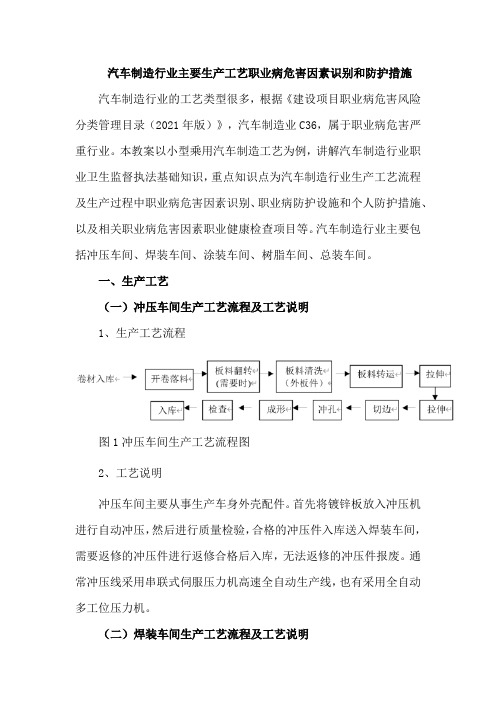

一、生产工艺(一)冲压车间生产工艺流程及工艺说明1、生产工艺流程图1冲压车间生产工艺流程图2、工艺说明冲压车间主要从事生产车身外壳配件。

首先将镀锌板放入冲压机进行自动冲压,然后进行质量检验,合格的冲压件入库送入焊装车间,需要返修的冲压件进行返修合格后入库,无法返修的冲压件报废。

通常冲压线采用串联式伺服压力机高速全自动生产线,也有采用全自动多工位压力机。

(二)焊装车间生产工艺流程及工艺说明1、生产工艺流程图2焊装车间生产工艺流程图2、工艺说明焊装车间主要进行车身总成及其分总成焊接、装配、调整和修磨,分总成主要包括左/右侧围内板总成、左/右侧围外板总成、顶盖总成、地板总成、左/右车门、前盖、后盖总成和车身总成。

焊装车间焊接工艺主要有两种:接触电阻焊和气体(CO2)保护电弧焊。

焊装车间主体部分以电阻焊为主,现代汽车工业通常以机器人自动生产线为主,小件焊接生产线以CO2保护焊为主,独立车间设置。

(三)涂装车间生产工艺流程及工艺说明1、生产工艺流程图3涂装车间生产工艺流程图2、工艺说明涂装车间主要负责车身表面的涂装作业,包括表面处理、电泳涂装、密封胶喷涂、底漆、中涂、面漆喷涂、自动注蜡等。

首先将从焊装车间送入的车框进行预处理,然后进行电泳,再然后进行烘干,之后喷色漆、清漆,再然后送入报交线,无质量问题最后送入自动注蜡机进行注蜡。

涂装车间内一般布置有底漆线、涂胶线、中涂线、面漆线、精饰线、返修线。

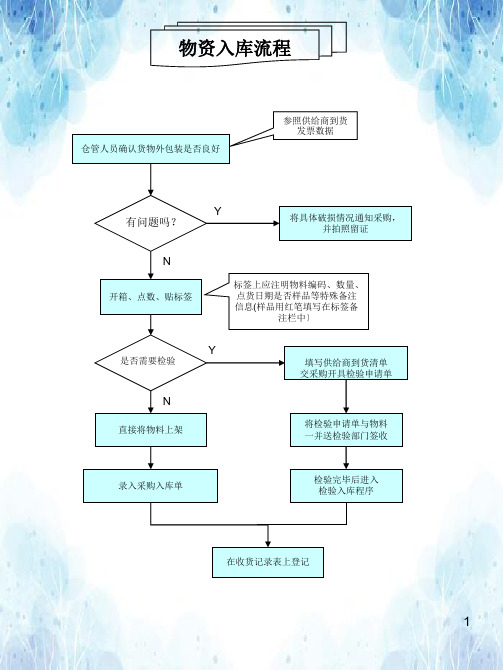

工厂仓库操作流程图(九个流程)

货包装本卷须知

2

产成品入库流程

生产部门开出FINISHED PARTS FOR STOCK IN

到生产部门拿取完工产品

收货时应特别注意标签备注栏上的信息 〔如系列号、发徕卡或其他特别事项等〕

N

核对物料品名、数量 工单编号是否与入库

结果一致

Y

上架时再次确认 标签上是否注明 物料编码、数量、 入库日期、工单 编号等重要信息

仓管根据OTHER STOCK IN 结果 去检验部门领取检验合格的良品

N

与检验部门 负责人再次确认

库管核对物料品名、 数量或OIQC编号是 否与检验结果一致

Y

仓管将物料上架

N

是否需要检验

Y

填写供给商到货清单 交采购开具其他检验申请单

将其他检验申请单与物料 一并送检验部门签收

检验完毕,质量部门开出 OIQC STOCK IN给仓库

仓管清点物料数量

在金蝶系统中录入其他入库单

4

生产任务单物料领用流程

生产部门开STOCK OUT LIST

备料时应在STOCK OUT LIST 上将有IQC编号的物料 记录下来备查。

格式为IQC编号_数量X

仓管人员根据STOCK OUT LIST 按照先进先出原那么将物料从货架中取出

如有766516领用需通知 质量部门IQC编号

因人为原因导致物料损坏 生产部门需要补发物料

进入生产单物料补领流程

5

生产任务单已领用物料更换流程

如果因质量原因生产部门需要更换物料 生产部门各车间负责人在换货登记本上登记

确保登记本上换货时间、成 品编码、工单号、原材料编 码、IQC编号、数量、申请人、

换货原因等重要信息完整

完整版)生产机加工件工艺流程图

完整版)生产机加工件工艺流程图制造工艺流程图如下:1.原材料入库:将原材料送入仓库。

2.原材料检查:检查原材料是否符合要求。

3.原材料储存:将原材料分别放置在不同的仓库中。

4.原材料分类:根据加工工艺将原材料进行分类。

5.原材料粗加工:将原材料进行初步加工。

C加工:使用CNC机床进行加工。

7.精加工:对产品进行精密加工。

8.线切割加工:使用线切割机进行加工。

9.零部件尺寸检验:对零部件的尺寸进行检验。

10.氧化、着色、抛光:进行表面处理。

11.零件组装:将零部件组装成产品。

12.产品装配:将产品进行组装。

13.激光打标:使用激光进行打标。

14.成品检验:对成品进行检验。

制造工艺流程表如下:NO 工程名称作业内容管理项目记录操作人员1 原材料入库将原材料送入仓库先入先出原材料出库表仓库检验2 原材料检查检查原材料是否符合要求 N/A 外部采购合同书,输入检验报告保管员3 原材料储存将原材料分别放置在不同的仓库中分规格保管作业日志精工车间4 原材料分类根据加工工艺将原材料进行分类按加工工艺分原材料出库表技术人员5 原材料粗加工将原材料进行初步加工按顺序进行作业日志精工车间6 CNC加工使用CNC机床进行加工尺寸生产作业指导书技术人员7 精加工对产品进行精密加工尺寸生产作业指导书技术人员8 线切割加工使用线切割机进行加工尺寸生产作业指导书技术人员9 零部件尺寸检验对零部件的尺寸进行检验尺寸检验报告技术人员10 氧化、着色、抛光进行表面处理表面管理作业日志精工车间11 零件组装将零部件组装成产品产品的结合性生产作业指导书技术人员12 产品装配将产品进行组装产品的结合性生产作业指导书技术人员13 激光打标使用激光进行打标作业日志技术人员14 成品检验对成品进行检验产品检验达标检验报告技术人员以上是机加工制造工艺流程图和制造工艺流程表。

我们将原材料进行分类、加工、精加工、线切割加工、零部件尺寸检验、氧化、着色、抛光、零件组装、产品装配、激光打标和成品检验。

SPS系统总装车间运行方式分析

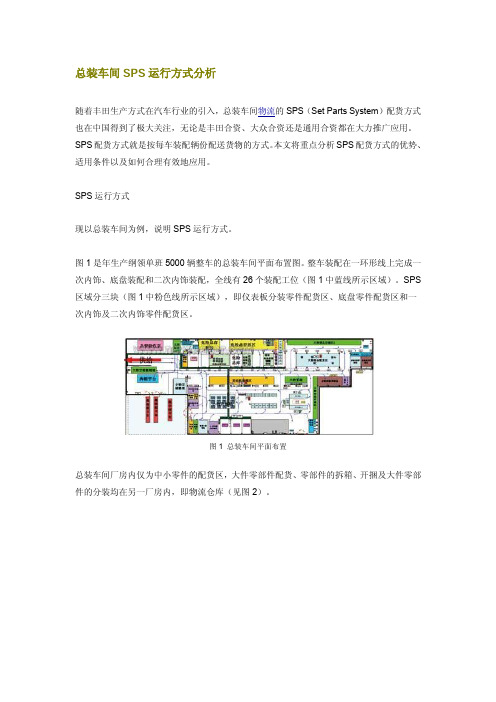

总装车间SPS运行方式分析随着丰田生产方式在汽车行业的引入,总装车间物流的SPS(Set Parts System)配货方式也在中国得到了极大关注,无论是丰田合资、大众合资还是通用合资都在大力推广应用。

SPS配货方式就是按每车装配辆份配送货物的方式。

本文将重点分析SPS配货方式的优势、适用条件以及如何合理有效地应用。

SPS运行方式现以总装车间为例,说明SPS运行方式。

图1是年生产纲领单班5000辆整车的总装车间平面布置图。

整车装配在一环形线上完成一次内饰、底盘装配和二次内饰装配,全线有26个装配工位(图1中蓝线所示区域)。

SPS 区域分三块(图1中粉色线所示区域),即仪表板分装零件配货区、底盘零件配货区和一次内饰及二次内饰零件配货区。

图1 总装车间平面布置总装车间厂房内仅为中小零件的配货区,大件零部件配货、零部件的拆箱、开捆及大件零部件的分装均在另一厂房内,即物流仓库(见图2)。

图2 物流仓库平面布置1.配货顺序总装车间的物流系统在信息控制系统指导下,有条不紊地从仓库货架取出所需零件,按SPS 配货方式送到指定工位,配货顺序如下:(1)中央控制室(CCR)根据市场分析及订单情况安排生产计划,并将生产计划的车辆顺序信息向总装车间情报中心传递。

(2)车辆顺序信息传到总装车间情报中心,由情报信息员根据实际工位查找相应信息指示卡。

(3)情报信息员将信息指示卡投递到SPS供应管理板处。

(4)物流配货人员从SPS供给管理板处获取信息选取配货指示票,配货指示票上标有某个车型在某个工程装配零件的种类和数量。

(5)物流人员按照配货指示票到SPS区配货,放在相应的台车上,物流人员将部品放到运输台车上。

(6)配完后放在供给待发区,物流人员将零件供给到生产线的起始位置。

(7)物流人员将空台车返回到零件供给待发区,通过SPS方式配货完成。

2. 物料配送的四个步骤在图3的SPS物料及信息流程图中我们可以看到,所有的物料都是经过四个步骤完成运送的:接收物料需求信息(图3中①);按需求信息进行配货(图3中②);将配货送到装配线的接收端(图3中③);随装配线完成装配工序(图3中④)。

机车生产工艺流程

大厂房 总组装

内部油漆

泵器件座(风泵、 燃油泵)安装

大厂房组装

车体外部件( 百叶窗)安装

车体外 部油漆

组装生产线

吊至水 平胎位

司机室内装,传动系 统(柴油机/传动箱、前

后变速箱)安装

移至一胎位组 装(拉大线、

布小线)

配管(油水、制动)

小件安装(滤网、 灭火器座、地板)

大部件组装(燃油 泵机油滤器、散 热器、电控柜)

产品种类

车体总成(车架、车体)——铆焊车间 构架——构架车间 转向架——转向架车间 机车总成——总装车间

落车、交车

车间产品流程

总装车间

转向架车间

铆焊车间

构架车间

冲

压

车

间

机车生产工艺过程

板料加工

组焊

交检交验

试验

组装 落车

产品生产工艺流程图

板材下料线——冲压车间 车体生产线——铆焊车间 组装生产线——总装车间(管子间、大厂房) 转向架生产线——构架 、转向架车间 交车生产线——总装车间(交车线)

接线及电气小件安装

落车

压接牵引 电机大线

试验(试漏、 制动系统、 电气绝缘

转向架

ห้องสมุดไป่ตู้

移固定 胎位组装

挂装 燃油箱

中检

竣工交出

组装生产线

大厂房试验(例行试验或型式试验)

GB/T3314-2019内燃机车通用技术条件(需求要求) GB/T3315-2019内燃机车制成后投入使用前的试验方法进行检查和验收(检验要求)

板

板

材

材

来

预

料

处

理

发 料

板材下料线

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

装配车间流程图

一、概述

装配车间是指用于组装和装配产品的生产车间,它是整个生产流程中的重要环节。

装配车间的流程图是一种图形化的表示方式,用于展示装配车间内各工序的顺序和流程,以及各工序之间的关联和依赖关系。

本文将详细介绍装配车间的流程图,包括各工序的具体内容和流程。

二、装配车间流程图

装配车间的流程图可以分为以下几个主要工序:

1. 材料准备

材料准备是装配车间的第一步,它包括以下子工序:

1.1 材料采购:根据产品的需求,采购所需的原材料和零部件。

1.2 材料检验:对采购回来的材料进行检验,确保其质量符合要求。

1.3 材料储存:将合格的材料储存起来,以备后续使用。

2. 零部件组装

零部件组装是装配车间的核心工序,它包括以下子工序:

2.1 零部件拆解:将已有的零部件拆解为单个的部件,以便进行后续的组装。

2.2 零部件清洗:清洗零部件,去除表面的污垢和杂质。

2.3 零部件检查:对清洗后的零部件进行检查,确保其完整无损。

2.4 零部件组装:根据产品的要求,将各个零部件组装在一起,形成成品。

3. 装配检验

装配检验是为了确保装配的产品质量符合要求,它包括以下子工序:

3.1 外观检查:对装配完成的产品进行外观检查,检查是否有划痕、变形等问题。

3.2 功能测试:对产品进行功能测试,确保其各项功能正常运行。

3.3 尺寸检测:对产品的尺寸进行检测,确保其尺寸符合要求。

4. 包装和入库

包装和入库是装配车间的最后一步,它包括以下子工序:

4.1 包装准备:准备包装材料和包装工具。

4.2 产品包装:将装配完成的产品进行包装,以保护产品的完整性。

4.3 入库:将包装完成的产品送入仓库,进行入库管理。

三、流程图示例

下面是一个简化的装配车间流程图示例:

```

材料准备

|

V

材料采购 --> 材料检验 --> 材料储存

|

V

零部件组装

|

V

零部件拆解 --> 零部件清洗 --> 零部件检查 --> 零部件组装

|

V

装配检验

|

V

外观检查 --> 功能测试 --> 尺寸检测

|

V

包装和入库

|

V

包装准备 --> 产品包装 --> 入库

```

四、总结

装配车间流程图是一种重要的工具,可以匡助我们清晰地了解装配车间的各个

工序和流程。

通过对装配车间流程的规范化和优化,可以提高生产效率和产品质量,进而提升企业的竞争力。

以上是一个简单的装配车间流程图示例,实际的装配车间流程可能更加复杂,需要根据具体情况进行调整和完善。