工装检查记录表

工艺执行检查表

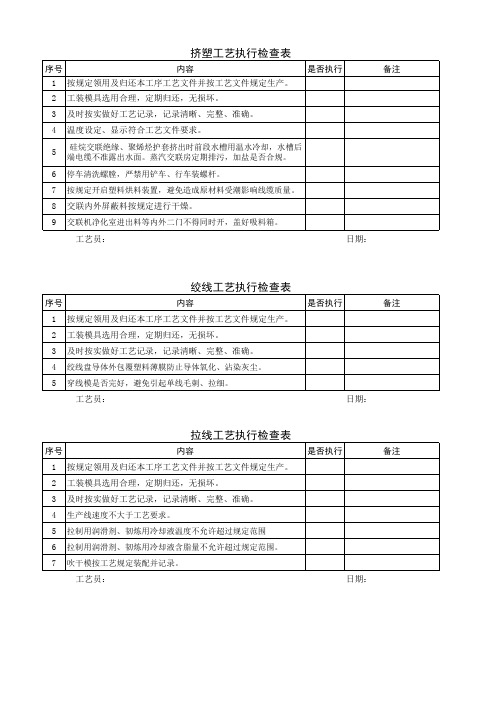

4 生产线速度不大于工艺要求。

5 拉制用润滑剂、韧炼用冷却液温度不允许超过规定范围

6 拉制用润滑剂、韧炼用冷却液含脂量不允许超过规定范围。

7 吹干模按工艺规定装配并记录。

工艺员:

是否执行

备注

日期:

3 及时按实做好工艺记录,记录清晰、完整、准确。

4 绞线盘导体外包覆塑料薄膜防止导体氧化、沾染灰尘。

5 穿线模是否完好,避免引起单线毛刺、拉细。

工艺员:

是否执行

备注

日期:

拉线工艺执行检查表

序号

内容

1 按规定领用及归还本工序工艺文件并按工艺文件规定生产。

2 工装模具选用合理,定期归还,无损坏。

3 及时按实做好工艺记录,记录清晰、完整、准确。

6 停车清洗螺膛,严禁用铲车、行车装螺杆。

7 按规定开启塑料烘料装置,避免造成原材料受潮影响线缆质量。

8 交联内外屏蔽料按规定进行干燥。

9 交联机净化室进出料等内外二门不得同时开,盖好吸料箱。

工艺员:

日期:

绞线工艺执行检查表

序号

内容

1 按规定领用及归还本工序工艺文件并按工艺文件规定生产。

2 工装模具选用合理,定期归还,无损坏。

挤塑工艺执行检查表

序号

内容

是否执行

备注

1 按规定领用及归还本工序工艺文件并按工艺文件规定生产。

2 工装模具选用合理,定期归还,无损坏。

3 及时按实做好工艺记录,记录清晰、完整、准确。

4 温度设定、显示符合工艺文件要求。

5

硅烷交联绝缘、聚烯烃护套挤出时前段水槽用温水冷却,水槽后 端电缆不准露出水面。蒸汽交联房定期排污,加盐是否合规。

工装维护保养计划表

工装维护保养计划表工装维护保养计划表1. 工装类型:___________________2. 工装数量:___________________3. 制定日期:____________________4. 维护保养周期:__________________5. 维护保养责任人:________________6. 维护保养内容:- 清洁:定期清洁工装,包括外观和内部部件,确保无灰尘、油污等杂物。

- 检查:定期检查工装的各项功能是否正常,如开关、电源线、连接器等是否完好。

- 维修:对损坏的工装部件进行及时修复或更换,确保工装的正常运行。

7. 维护保养频率:- 日常保养:每日清洁工装,检查开关、电源线等是否正常。

- 周期保养:每周对工装进行一次全面检查,包括清洁、检查和维修。

- 季度保养:每季度对工装进行一次彻底清洁和检查,包括更换损坏部件。

8. 维护保养记录:- 记录每次维护保养的日期、内容和责任人。

- 记录工装的使用情况和故障情况,以及对应的维修情况。

- 对于经常出现故障的工装,进行特殊标记,以便下次能够更加重视。

9. 维护保养注意事项:- 遵守工装的使用说明书和安全操作规程。

- 避免使用过度,以免加速工装的磨损和损坏。

- 避免将工装暴露在潮湿、高温或有害物质的环境中。

- 定期对工装进行清洁,以保持其外观和功能的良好状态。

- 定期对工装进行检查,及时发现并处理潜在问题。

以上是工装维护保养计划表的基本内容,根据具体的工装类型和使用情况,可以进行相应的调整和补充。

定期进行维护保养可以延长工装的使用寿命,提高工装的工作效率,并减少意外故障的发生,对于保障生产和工作的正常进行具有重要意义。

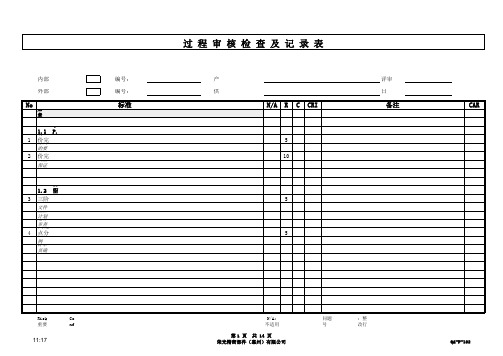

过程审核检查及记录表

内部评审: 外部评审:

编号: 编号:

产品: 供应商:

评审人: 日期:

No

第一章 QAP.p

评审标准

N/A

R

C

CRI

备注

CAR

1 2

1.1 QAP.p 有一份完整的强制性要求文件提供吗?

有关的要求文件必须提供,并要求随时更新;

5 10

有一份完整的质量保证文件提供吗?

标识:零件号、更改等级、标记、可见性、可读性,等等; 可追踪性:产品由来源到终点存在联系

46 在生产工位和传送过程中无破损风险?

包装和装卸设备,周转库存区,等

5 5

47 生产计划与荣光公司交货要求(每日送货需求量)一致? 紧急批次有标识吗?

R: Risk重要性C: Conformity合格程度 (0 = 好; 4 =通过; 7 =不足; 10 =没有)

评审标准

Chap. 2 sub-total carried over:

N/A

R

C

CRI

备注

CAR

16 对于进货产品有评审程序吗?

对于有关的产品进行PQA评审。有一份评审时间安排吗?

5 5

17 对于每一类零件,是否进行包括更改等级的PQA归档吗 (手工样件,试装零件)? 2.1.4 标识与可追溯性 18 对于物料批次和具有受控特性、关键特性、安全/法规特性的零部件, 有标识和可追溯性吗? 19 分有如下质量状态吗?:待决定、接受、拒收、例外接受、返工等等?

评审标准

N/A

R

C

CRI

备注

CAR

8 9

2.1 采购及进货检验 采购订单上有特定的要求吗?

焊接监督工艺纪律检查表格(有编号)

焊接监督工艺纪律检查表TY-P- pd ch rec2-日期:项目名称:部件图号/编号:监督人:类别序号检查项点检查情况(无问题划“√”,存在问题划“×”,并写明具体问题)责任人/责任班组人1 焊工操作施焊必须具有相应的焊工资质。

2 焊工持有的焊工证在有效期内。

3 班组人员作业熟练,实际操作符合工艺要求。

4班组人员掌握正确的设备、工装、检测器具的使用方法并能正确使用。

5 班组人员熟练掌握本岗位工艺要求。

机6建立相应的测量工具(包括样板)管理台帐,并做到帐物相符。

7现场使用的测量工具(包括样板)状态良好,计量标识清晰,且在有限期内。

8焊机等需计量的设备计量标识清晰,且均在有效期内。

9 现场工具配备符合工艺文件要求。

10机电科建立相应的工装管理台帐,并做到帐物相符,工装状态良好,《工装点检记录表》填写规范、及时、准确;建立相应的设备管理台帐,并做到帐物相符,设备状态良好,《设备点检记录表》填写规范、及时、准确。

11 导电嘴必须拧紧,如果烧损,需进行更换。

12焊接时接地线的夹持位置不要离焊接部位太远,特别是长大部件的焊接。

13水冷焊机的水箱注水口需塞紧,同时保证所乘装的水不能低于限位刻度。

14焊接前后需检查喷嘴是否干净,如果有飞溅物须及时清理。

如发现喷嘴磨损严重,须停止使用,立即更换。

15焊接时,接地线需接在工件上,不允许接在工装上。

并且必须加紧,无松动。

16焊机内部送丝机构箱内不允许放异物,门需关闭。

料17 物料标识清晰、正确。

18 铝合金、不锈钢材料存放和使用需与碳钢隔离。

19所有现场存放的工件、零部件,表面干净无磕碰变形、灰尘、人员踩踏现象。

20 物料吊装、翻转、搬运符合文件及制度要求。

21 物料防护符合要求。

环22 焊丝(包括仓库、现场)存放位置、温度湿度符合要求。

法23建立工艺文件、技术通知管理台帐,登记及时、准确,并做到帐物相符。

24生产现场的图纸、产品明细工艺文件、WPS、操作规程等受控、有效,保存完好,无破损。

ISO9001内审检查记录表(审核对象:生产部)

2.是否确定了新产品流程?

控制程序,即:文件控制程序、记录控制程序、采供控制程

8

8.1 运行策划和控制

3.是否确定了新产品检验规范? 4.是否确定了生产新产品需新增的资源,如设备、模具、工装等? 5.是否按以上要求加以控制?检查工艺检查记录或产品检验记录。 6.是否有工艺更改?是否评审?是否有必要采取措施消除不利影

6 7.5.2 创建和更新

文件是否有标题,制定人、日期、编号、版本等,评审人是否签 字? 批准人是否签字?包括电子版文件

2.查《质量环境管理手册》,文件记录审批齐全;

√

1.文件是否在使用现场可查阅?

2.文件是否清晰完整?

3.是否有保密文件并如何管理?查文件发放表或电子版文件查阅权

7

7.5.3 形成文件的 信息的控制

1.是否确定了本公司生产、仓库、检验、实验、办公系统的环境要 1.查该部门有环境卫生检查表;温湿度控制记录;文件记录

求? 5 7.1.4 过程运行环境 2.对以上要求是否检查并确定合格?

3.是否对以上环境要求制定了维护计划并实施?

齐全; 2.查有生产任务书发放记录清单,文件记录齐全;

√

1.查该部门有20XX年文件存档申记录清单,文件记录齐全;

限? 4.文件是否保存完成,电子版文件是否有备份或杀毒等措施?是否

查该部门有授权书记录清单,文件授权签署齐全。

可以打开可读?

√

5.作废文件的保存时间、标识、处理或销毁方法?

6.是否建立了外来文件清单,是否对外来文件进行了识别?

7.是否对记录进行了保护,如何防止或识别更改?

1.是否有新产品开发?

1.查生产部有《质量失败成本控制程序》,文件包含了10个

■ISO9001

全检报表

无碎削和灰尘

17.设备上启动按钮、急停按钮、复位开 无损伤且能正常

关、电源开关、报警器是否有损伤

使用

18.快换接头是否损坏

19.底座两端的压头是否完好,能否准确 定位工装

表面无损伤且连 接牢固

快换工装定位准 确

20.防错工装是否起到防错功能,报警器 防错验证设备能

是否报警

报警

压力

时间(S)

C:工艺点检

G:生产过程异常/变更记录

类型 发生时间

异常/变更描述

处理措施

完成时间

实施

确认(含QC)

异常或变更类型栏目填写说明: M1:人(停机后,超1小时人员安排); M2;设备(包括焊接机、烫印机、检测防错工装等辅机);M3: 工艺 ;M4:检测; M5:夹具;M6:材料; E1:环境(5s、灯光等); O: 其他

9.不用设备时是否挡板遮盖水池

水池档板遮盖

10.过滤器是否堵塞

过滤器畅通

11.水、气阀,接头是否漏水、气

无漏水、漏气

12.电源插头有无松动和破损

无松动、破损

13.检测数值在显示屏是否显示

稳定性验证符合

14.气压是否达到设定气压,

工艺规定范围内

15.各电磁阀是否完好

正常供水

16.工作台及导光板顺序槽上是否有碎削 和灰尘和清理;

不良数

数 在线坏 来料坏

操作 工1/2

操作 操作工 工3/4 5/6

班长

尾箱数 /箱号

班入 库数

入库 损耗工 工 时(H)

备注 (停机超1H员工工作安

排)

汇总

全检 总数

确认人:

计划员

良品数

废品数

厂长

工艺纪律检查表

査手工造型工序在做2901211D61Z0时型腔硬 度实测为75,与要求>80不符,且未查到记 录;

造亦线上造型时间要求3-5秒,实际记录显 示为10秒,与要求不符;

现场线1:3502211AA6T其中一箱局部硬度在75-79,与要求>80不符,但记录显示全部为 合格。

铸工车间2017年9月24日序号检查项目主要内容抽查方式及扣分办法应得分扣分备注1工艺技术文件工艺文件在现场是否能方便的获取现场文件是不是最新状态现场工艺文件是否齐备

工艺纪律检查表

部门:铸工车间2017年9月24日

序 号

主要内容

抽查方式及扣分办法

应得 分

扣 分

备注

1

工艺

技术

文件

a.工艺文件在现场是否能方便 的获取,现场乍间山芯机€./模温度「-艺卡雯求230°C±15°C,设备显示温度为20亍C,与工 艺要求不符。

b.1】!1、量具等放置整齐

C.工装模具、压力机、其它生产 设备应经常保持精度和良好 的技术状态,满足生产技术需 要。

d.计量器具、检测装置应坚持周 期检定,保持精度合格、标识 清晰。

e.设备应按要求进行定期检查、 保养和保持记录。

f.

5

工作 现场 管理

a.生产、作业环境良好,具备便 利、安全和整洁的操作平台和 空间。

b.技术文件和工作场所整齐、整 洁、道路畅通。

C.不合格品或待处理品应隔离 放置,不得随意摆放、混淆摆 放,并应有明显的标识。

d.材料、半成品流转过程的标识 明确,对特殊材质产品保护到 位。

每条不符合扣1分。发现使用不 合格的材料、不合格产品无标识 或混放者本项记0分。

b.是否严格按工艺规程操作,记 录是否真实并符合工艺要求。

IPQC巡检记录表

次/4h

确认者:

检查者:

第 4 页,共 4 页

次/2h

3只

次/2h

6

半 成 品 测 试 《NP图》及时描点,有异常及时反映。

次/2h

7

次/8h 次/2h 次/4h

8

3只

次/4h 次/2h

注:1、各工序符合检查内容用"OK"表示,不符合用“NG”表示; 2、检查不符合项内容全部转入QC工程发现。 确认者: 检查者:

第 2 页,共 4 页

第 3 页,共 4 页

IPQC巡检记录

(QRC-01-26-081-A)

生产线:制造二课

NO 工 序

产品类型:调压器

检验项目及判定基准

检查日期:

检查数量(/ 次)

年

月

日

班别:

检查时间及结果 8:00-10:00 10:00-12:00 13:00--15:00 15:00-17:00 17:00-19:00 19:30-21:30 21:30-23:30 00:00--02:00 02:00-04:00 04:00-06:00

5

首件确认:查看是否有首件产品、首件标识. 首检记录.记录是否规范 作业指导书是否与生产产品相符、是否是现行 有效版本 元件夹脚后高度与印制板切脚高度大致一致 卧式元件与线路板水平相贴,立插的元件线路 板垂直相贴. 焊接质量焊点饱满,无虚焊、连焊、假焊、漏 焊,无锡珠、元件切脚残留引脚等异物 贴片元件无漏贴、脱落、破损 装 引线规格正确. 配 所用外壳,端子规格正确. 涂敷硅脂时应对可控硅及桥堆涂抹均匀 印制板须放到位才可进行打螺钉,螺钉须拧 紧,铝基板与外壳紧贴不能有松动现象 不得有502粘胶流挂或线卡松动上翘现象 所有器件及引脚.焊点.引线.跳线须低于外壳 水平高度1.5mm以上且不与外壳相碰 半波调压器胶带贴两层,贴平、无皱褶;完全 遮盖住可控硅 不良品标识、放置、记录正确 首件确认:查看是否有首件产品、首件标识. 首检记录.记录是否规范 作业指导书是否与生产产品相符、是否是现行 有效版本 耐压测试仪各项参数及调压器测试台各项参数 设置正确 测试员按作业指导书要求测试. 设备点检表及时填写. 周转架上的基板必须分类放置并作好标识 不良品标识、放置、记录正确 返 《调压器修理日报表》认真准确填写。 修 作业指导书是否与生产产品相符、是否是现行 有效版本 灌封料预热温度、时间正确有记录 灌封料配比及搅拌时间符合技术要求,有记录 灌封料凝固成坚硬固体,表面用手指掐后无痕 灌 迹. 封 灌封后烘烤产品种类,温度,时间与规定要求相 符. 灌封后产品无流挂、气泡、折皱 烘箱设备点检表,不良记录,烘烤记录,配料 记录及时准确填写。 不良品标识、放置、记录正确

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工装检查记录表

一、引言

工装是指用于保护和方便操作人员进行工作的专用装备。

为了确保工装的质量和安全性,进行工装检查是必不可少的环节。

本文将结合实际情况,详细介绍工装检查记录表的内容和要求。

二、工装检查记录表的基本信息

工装检查记录表是对工装进行检查和评估的重要工具。

以下是工装检查记录表的基本信息:

1. 工装名称:记录所检查的工装的名称和型号。

2. 检查日期:记录进行工装检查的具体日期。

3. 检查人员:记录参与工装检查的人员姓名。

4. 工装状态:记录工装的整体状态,包括是否完好、损坏情况等。

5. 检查结果:记录对工装进行检查后的评估结果,包括是否合格、需要维修或更换等。

三、工装检查内容

工装检查内容是工装检查记录表的核心部分,是对工装各项指标进行详细检查和评估的记录。

以下是工装检查内容的要点:

1. 外观检查:包括工装表面是否平整、无明显划痕或变形等。

2. 结构检查:包括工装结构是否牢固、无松动或裂缝等。

3. 功能检查:包括工装的各项功能是否正常、无异常噪音或故障等。

4. 安全检查:包括工装的安全性能是否符合要求,是否存在安全隐

患等。

5. 清洁检查:包括工装的清洁程度是否达到标准要求,是否存在污垢或异物等。

6. 标识检查:包括工装上的标识是否清晰、准确,是否易于识别等。

7. 使用寿命检查:对工装的使用寿命进行评估,确定是否需要维修或更换。

四、工装检查记录表的填写要求

为了保证工装检查记录表的准确性和可读性,以下是填写工装检查记录表的要求:

1. 信息完整:确保填写工装名称、检查日期、检查人员等基本信息。

2. 表格规范:保持表格的整洁和规范,确保行列对应准确。

3. 详细记录:对每一项工装检查内容都进行详细记录,避免遗漏或重复。

4. 准确评估:根据实际检查结果,准确评估工装的状态和质量。

5. 维修建议:对于存在问题的工装,提出相应的维修或更换建议。

6. 签名确认:由参与工装检查的人员在表格底部签名确认。

五、工装检查记录表的应用价值

工装检查记录表的应用具有以下价值:

1. 定期检查:通过定期进行工装检查,可以及时发现并解决工装存在的问题,确保工装的正常使用。

2. 提升工作效率:工装检查记录表可以帮助工作人员对工装进行系

统评估,提高工作效率和安全性。

3. 优化维修计划:根据工装检查记录表的结果,制定合理的维修计划,避免因工装问题导致生产中断或事故发生。

4. 节约成本:通过及时维修或更换损坏的工装,可以避免因工装故障而带来的额外成本。

六、结论

工装检查记录表是进行工装检查和评估的重要工具,通过填写和应用工装检查记录表,可以确保工装质量和安全性,提高工作效率和生产效益。

在实际工作中,我们要充分认识到工装检查的重要性,严格按照工装检查记录表的要求进行检查和评估,为工作的顺利进行提供有力保障。