焊接工艺评定标准

astm焊接工艺评定标准

astm焊接工艺评定标准ASTM焊接工艺评定标准是确定焊接程序和焊接工艺的质量以及符合标准和规范的重要指导文件。

以下是一些相关参考内容,不涉及具体的链接。

1. ASTM D1.1/D1.1M-选拔和使用焊接工序:该标准规定了正确选拔和使用焊接工序的要求,包括适用于一般结构用钢的焊接和爆炸粉末熔散焊(焊粉法)的指导。

2. ASTM A370-试验方法和定义用于钢制产品的机械性能评定:该标准规定了在焊接之前和焊接之后对钢制产品进行机械性能评定的试验方法和定义。

这些机械性能包括拉伸强度、屈服强度、延伸率等。

3. ASTM A960/A960M-常规要求:该标准规定了焊接过程中需要满足的一般要求,包括焊接材料的选择、预热和焊后热处理、可焊性测试等。

4. ASTM E8/E8M-金属材料拉伸试验方法:该标准规定了金属材料在拉伸过程中进行物理性能测试的方法。

这些测试可以用于评估焊接接头的强度和可靠性。

5. ASTM E165-硬度试验方法:该标准规定了测量金属材料硬度的方法,包括巴氏硬度、布氏硬度、Vickers硬度等。

6. ASTM A751-化学分析方法:该标准描述了用于金属材料化学成分分析的方法。

这些测试对于确定材料的成分是否符合焊接过程要求非常重要。

7. ASTM E190-可焊性试验方法:该标准规定了评估金属材料可焊性的试验方法,包括熔融焊接、电阻焊接、加热焊接等。

8. ASTM E466-金属材料的颗粒尺寸测量:该标准规定了金属材料颗粒尺寸测量的方法,这是评估焊接工艺质量的重要指标之一。

9. ASTM E23-缺口冲击试验方法:该标准规定了测量金属材料缺口冲击强度的方法,以评估焊接接头的韧性和抗冲击能力。

10. ASTM E92-紧固件的强度测试方法:该标准规定了测量焊接紧固件强度的方法,包括螺栓、螺母等焊接接头部件。

这些ASTM焊接工艺评定标准提供了焊接过程中的准确指导,确保焊接接头和焊接工艺的质量和可靠性。

焊接质量评定标准

焊接质量评定标准

焊接质量评定标准是根据焊接作业的要求制定的一套评定标准,用于评定焊接工艺的合格性和焊缝的质量。

焊接质量评定标准一般包括以下几个方面:

1. 焊接工艺评定标准:用于评定焊接工艺的合格性,包括焊接方法、焊接材料、焊接参数等方面的要求。

2. 焊工资格评定标准:用于评定焊工的技能水平和资格合格性,包括焊工的培训、考核和认证等方面的要求。

3. 焊接检验评定标准:用于评定焊缝的质量,包括焊缝的外观、尺寸、力学性能、化学成分等方面的要求。

4. 焊接缺陷评定标准:用于评定焊缝中可能存在的缺陷,如气孔、夹渣、裂纹等,以及这些缺陷的容许范围和评定方法。

5. 焊接质量评定标准:用于评定焊接作业整体质量,包括焊接过程控制、设备维护、操作规范等方面的要求。

这些标准旨在确保焊接作业的安全可靠,焊缝的质量符合要求,以及提高焊接工艺的一致性和可重复性。

具体标准的制定和适用范围会根据不同的行业和应用领域而有所差异。

国标焊接工艺评定

国标焊接工艺评定引言:焊接是金属加工中常用的连接方法之一,具有广泛的应用领域。

国标焊接工艺评定是对焊接工艺进行综合评估和确认的过程,对保证焊接质量至关重要。

本文将从焊接工艺评定的目的、评定项目以及评定标准三个方面进行阐述。

一、焊接工艺评定的目的焊接工艺评定旨在通过实际焊接试验,评估焊接工艺的可行性和稳定性,确保焊接过程中的质量控制,进一步提高焊接质量和效率。

其主要目的包括以下几个方面:1. 确定适合特定焊接任务的最佳工艺参数;2. 确保焊接接头的机械性能和疲劳性能满足设计和应用要求;3. 保证焊接接头的微观组织和组织性能符合要求;4. 确认焊接工艺的可行性和稳定性,为批量生产提供依据;5. 评估焊接操作人员的技能水平,提供培训和改进的依据。

二、评定项目焊接工艺评定主要包括准备工作、焊接试验和评定结果分析三个主要项目。

1. 准备工作(1)明确评定焊接工艺的具体要求和标准;(2)准备焊接试件和试验设备;(3)选择适当的焊接材料,并进行预处理。

2. 焊接试验(1)选择合适的焊接方法和工艺参数;(2)进行焊接试验,包括焊接电流、电压、焊接速度等参数的控制;(3)对焊接接头进行质量检验,包括焊缝形貌、裂纹、孔洞、气孔等缺陷的检测。

3. 评定结果分析(1)对焊接试验过程及结果进行详细记录和分析;(2)评估焊接接头的可靠性和性能是否符合要求;(3)根据评定结果,提出改进建议和措施。

三、评定标准焊接工艺评定的标准是评估焊接接头质量的依据,其主要包括以下几个方面:1. 焊接接头的机械性能和疲劳性能;2. 焊接接头的外观质量和尺寸精度;3. 焊接接头的微观组织和组织性能;4. 焊接接头的焊缝形貌和焊接缺陷的控制;5. 焊接接头的可靠性和持久性。

然而,不同行业和应用领域的焊接工艺评定标准可能有所不同,需要根据具体要求进行相应调整和补充。

结论:国标焊接工艺评定是保证焊接质量和可靠性的重要环节。

通过评定过程,可以确定适合特定焊接任务的最佳工艺参数,确保焊接接头的机械性能和疲劳性能满足要求,并评估焊接操作人员的技能水平。

焊接工艺评定

焊接工艺评定在设计焊接件时,需要考虑多个因素,包括抗拉强度、刚度、塑性、冲击韧性、成形性、焊接性、耐蚀性、耐磨性、耐热性及材料的价格和市场供货状况等。

同时,还需要遵循所纳入的行业的国家标准,如建筑钢结构焊缝强度设计值应符合《建筑结构设计统一标准》、《钢结构设计规范》、《冷弯薄壁型钢结构技术规范》等。

在设计图上,应包括结构材料、焊接方法及材料、焊接接头形式及尺寸的细节、允许尺寸偏差、焊前预热要求、焊后热处理的方法等信息。

二、焊接工艺评定要求及评定方法:1、焊接工艺评定的目的:焊接工艺评定是为了确定焊接工艺的可靠性和适用性,保证焊接质量,提高生产效率,降低生产成本。

2、焊接工艺评定的内容:焊接工艺评定的内容包括焊接方法、焊接材料、焊接工艺参数、检验方法等。

3、焊接工艺评定的方法:焊接工艺评定的方法包括焊接试样制备、焊接试验、试样检验等。

其中,焊接试验应按照国家标准或行业标准进行,试样检验应符合规定的检验标准。

评定结果应记录在评定报告中,评定报告应包括评定结论、评定依据、评定过程、评定结果等内容。

4、焊接工艺评定的有效期:焊接工艺评定的有效期应根据具体情况而定,一般不超过三年。

在有效期内,如有焊接工艺参数或焊接材料的变更,应重新进行焊接工艺评定。

5、焊接工艺评定的管理:焊接工艺评定应由专门的焊接工艺评定机构或焊接技术人员进行,评定报告应得到相关部门的认可并加以管理。

注:焊接工艺评定是为了保证焊接质量和提高生产效率,其内容包括焊接方法、焊接材料、焊接工艺参数、检验方法等。

评定方法包括焊接试样制备、焊接试验、试样检验等,评定结果应记录在评定报告中,有效期一般不超过三年,管理应由专门的机构或人员进行。

是焊接结构设计中非常重要的一部分。

它包括焊接接头的几何尺寸、焊接材料、焊接工艺、无损检测、焊缝性能等方面的要求。

在设计焊接结构时,必须根据所需的强度、刚度、稳定性等要素,合理选择焊接材料、工艺和接头形式,并严格控制焊接过程中的各项参数,确保焊接接头的质量和稳定性。

pe管焊接工艺评定依据标准

pe管焊接工艺评定依据标准

PE管焊接工艺评定依据的标准主要是PE(聚乙烯)给水管道焊接工艺标准,包括以下内容:

1. 管材选择:选择质量稳定、表面光滑的PE管材,不得有明显的破损、污染等。

2. 焊接设备:确保焊接设备的质量稳定,焊接机的电流输出精确可靠。

3. 焊接电流:根据管径及厚度选择合适的焊接电流,确保焊接质量。

4. 焊条或焊丝:使用优质的PE焊条或焊丝,并确保其质量稳定可靠。

5. 焊接工艺:包括准备工作、管口处理、安装夹具、调整温度、时间、压力等参数、焊接操作、检验焊缝等步骤。

6. 检验验收:按照相关标准对焊接质量和焊缝进行检验验收。

船级社焊接工艺评定的标准

船级社焊接工艺评定的标准船级社焊接工艺评定的标准是指对于船只和海洋平台等船舶与海洋工程结构中的焊接工艺进行评定的一套标准。

船级社焊接工艺评定的标准起到了提高焊接质量和确保结构的安全可靠性的作用。

本文将详细介绍船级社焊接工艺评定的标准,包括评定的基本原则、评定的流程和具体的评定项目。

一、评定的基本原则船级社焊接工艺评定的基本原则主要包括技术先进性、全面性、可行性和规范性。

技术先进性指的是评定焊接工艺是否符合目前最新的技术标准和规范要求;全面性是评定过程中要考虑到所有相关因素,包括焊接材料、设备、环境等;可行性是评定结果是否可行,即所评定的焊接工艺是否能够在实际生产中应用;规范性是评定过程中要遵循的标准和规范。

二、评定的流程船级社焊接工艺评定的流程包括提交评定申请、评定准备、实施评定、评定结果的审查和确认等步骤。

1. 提交评定申请:评定申请人应向船级社提交评定申请,并提供相关的技术文件和资料,包括焊接工艺方案、焊接材料和设备的证书、验收记录等。

2. 评定准备:船级社会对评定申请进行评估,并组织评定准备工作。

评定准备包括确定评定范围、制定评定方案、组织评定人员等。

3. 实施评定:评定人员按照评定方案对焊接工艺进行评定。

评定内容包括焊接接头的准备工作、焊接参数的选择、焊接设备的调试和检验等。

4. 评定结果的审查和确认:评定人员将评定结果汇总,并提交给船级社,船级社将对评定结果进行审查和确认。

审查内容包括焊接工艺的技术可行性、符合的标准和规范等。

三、评定的项目船级社焊接工艺评定的项目主要包括焊接材料、焊接设备、焊接参数和焊接接头的评定。

1. 焊接材料的评定:焊接材料的评定主要包括选择、验证和控制。

评定时需要根据焊接接头的要求选择合适的焊接材料,并进行验收和控制。

2. 焊接设备的评定:焊接设备的评定主要包括选择、校准和维护。

评定时需要根据焊接接头的要求选择适合的焊接设备,并进行校准和维护。

3. 焊接参数的评定:焊接参数的评定主要包括选择和调试。

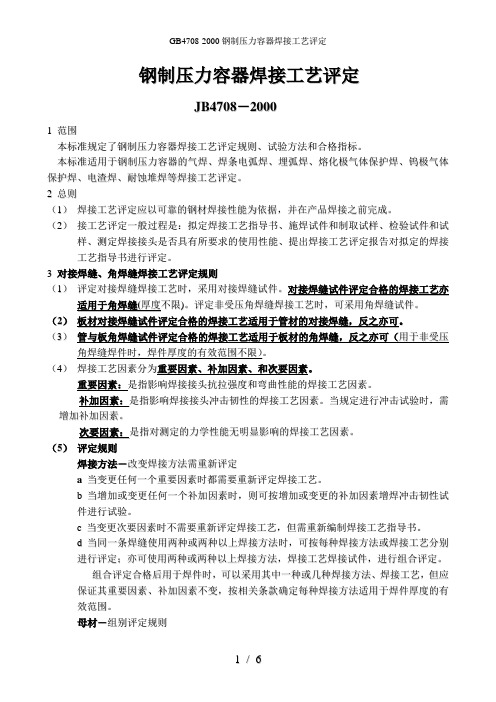

GB4708-2000钢制压力容器焊接工艺评定

钢制压力容器焊接工艺评定J B4708-20001范围本标准规定了钢制压力容器焊接工艺评定规则、试验方法和合格指标。

本标准适用于钢制压力容器的气焊、焊条电弧焊、埋弧焊、熔化极气体保护焊、钨极气体保护焊、电渣焊、耐蚀堆焊等焊接工艺评定。

2总则(1)焊接工艺评定应以可靠的钢材焊接性能为依据,并在产品焊接之前完成。

(2)接工艺评定一般过程是:拟定焊接工艺指导书、施焊试件和制取试样、检验试件和试样、测定焊接接头是否具有所要求的使用性能、提出焊接工艺评定报告对拟定的焊接工艺指导书进行评定。

3对接焊缝、角焊缝焊接工艺评定规则(1)评定对接焊缝焊接工艺时,采用对接焊缝试件。

对接焊缝试件评定合格的焊接工艺亦适用于角焊缝(厚度不限)。

评定非受压角焊缝焊接工艺时,可采用角焊缝试件。

(2)板材对接焊缝试件评定合格的焊接工艺适用于管材的对接焊缝,反之亦可。

(3)管与板角焊缝试件评定合格的焊接工艺适用于板材的角焊缝,反之亦可(用于非受压角焊缝焊件时,焊件厚度的有效范围不限)。

(4)焊接工艺因素分为重要因素、补加因素、和次要因素。

重要因素:是指影响焊接接头抗拉强度和弯曲性能的焊接工艺因素。

补加因素:是指影响焊接接头冲击韧性的焊接工艺因素。

当规定进行冲击试验时,需增加补加因素。

次要因素:是指对测定的力学性能无明显影响的焊接工艺因素。

(5)评定规则焊接方法-改变焊接方法需重新评定a当变更任何一个重要因素时都需要重新评定焊接工艺。

b当增加或变更任何一个补加因素时,则可按增加或变更的补加因素增焊冲击韧性试件进行试验。

c当变更次要因素时不需要重新评定焊接工艺,但需重新编制焊接工艺指导书。

d当同一条焊缝使用两种或两种以上焊接方法时,可按每种焊接方法或焊接工艺分别进行评定;亦可使用两种或两种以上焊接方法,焊接工艺焊接试件,进行组合评定。

组合评定合格后用于焊件时,可以采用其中一种或几种焊接方法、焊接工艺,但应保证其重要因素、补加因素不变,按相关条款确定每种焊接方法适用于焊件厚度的有效范围。

熔化焊的焊接工艺评定标准

熔化焊的焊接工艺评定标准熔化焊是一种广泛应用的焊接工艺,在许多行业中都有着重要的地位。

对于熔化焊的焊接工艺评定标准,可以从不同方面进行分析和探讨。

首先,熔化焊的焊接工艺评定标准可以从焊接质量的角度进行评价。

熔化焊在焊接接头时,需要保证焊缝的质量和强度,以确保焊接连接的稳固性和可靠性。

评定标准可以包括以下几个方面:焊缝外观质量、焊缝断口形貌、焊接尺寸和偏差、焊接层间裂纹和焊接强度等。

只有对这些方面进行科学评定,才能判断焊接质量是否合格。

其次,熔化焊的焊接工艺评定标准还应该包括设备和操作的要求。

焊接工艺的实施需要相应的设备和操作条件的支持。

评定标准可以包括设备的选择和使用要求、操作规范和安全措施以及人员的技能培训要求等。

这些方面的评定标准的制定,可以提高焊接工艺的生产效率和安全性。

此外,熔化焊的焊接工艺评定标准还要结合焊接材料的性能要求。

焊接材料的选择和使用对焊接质量有着重要的影响。

评定标准可以包括焊材的选择要求、焊材的成分和性能要求、焊材的储存和保管要求等。

通过对焊接材料的评定,可以确保焊接工艺和材料之间的匹配性,提高焊接接头的质量。

最后,熔化焊的焊接工艺评定标准还要考虑环境保护要求。

焊接过程中会产生大量的烟尘和废气,对环境造成一定的污染。

评定标准可以包括焊接过程中的排放要求、废气处理要求和废料处理要求等。

通过对环境保护要求的评定,可以促进熔化焊工艺的可持续发展。

总之,熔化焊的焊接工艺评定标准对于确保焊接质量、提高生产效率、保障人员安全、促进环境保护都具有重要意义。

只有制定出科学合理的评定标准,才能指导和规范熔化焊的实施,提高焊接工艺的品质和可靠性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

焊接工艺评定标准

1.

焊接是一种常见的金属连接方法,广泛应用于各个行业中。

为了确保焊接质量,提高焊接工艺的可靠性和稳定性,制定了焊接工艺评定标准。

本文将介绍焊接工艺评定标准的背景、目的和一些常见的评定方法。

2. 背景

焊接工艺评定标准是为了确保焊接工艺的质量和稳定性而

制定的一系列规定。

通过评定焊接工艺,可以确保焊接接头的强度和密封性等关键性能达到设计要求,并提高焊接过程的可控性和一致性。

焊接工艺评定标准是经验和技术积累的产物,具有指导焊接操作和监控焊接质量的重要作用。

3. 目的

焊接工艺评定标准的目的是确保焊接接头的质量和可靠性,从而满足设计要求和使用要求。

具体目的包括:

•评定焊接工艺的可行性和适用性;

•确定焊接工艺参数的范围和限制;

•确定焊接材料和设备的选择标准;

•指导焊接人员的操作和控制要求。

4. 焊接工艺评定方法

4.1 试块焊接

试块焊接是一种常用的焊接工艺评定方法,主要用于评定焊接接头的强度和密封性。

具体步骤包括:

1.准备试块材料和焊接材料;

2.设计试块的焊接接头形式和尺寸;

3.参数设定,包括焊接电流、电压、速度等;

4.焊接试块,并进行相应的焊后处理;

5.对焊接接头进行强度和密封性测试。

4.2 扫描成像

扫描成像是一种非破坏性检测方法,用于评定焊接接头的成形质量和焊缺陷。

通过对焊接接头进行扫描成像,可以获得焊接接头的内部结构和缺陷情况。

具体步骤包括:

1.准备焊接接头;

2.使用扫描成像仪对焊接接头进行扫描,并获取图像

数据;

3.分析图像数据,评定焊接接头的成形质量和焊缺陷

情况。

4.3 机械性能测试

机械性能测试是一种常见的焊接工艺评定方法,用于评定焊接接头的强度和韧性等机械性能指标。

具体步骤包括:

1.准备焊接试件;

2.进行拉伸、弯曲、冲击等机械性能测试;

3.根据测试结果,评定焊接接头的机械性能指标是否

满足要求。

5.

焊接工艺评定标准是确保焊接接头质量和可靠性的重要手段,对于提高焊接工艺的稳定性和可控性具有重要意义。

试块焊接、扫描成像和机械性能测试是常见的焊接工艺评定方法,通过这些评定方法可以评估焊接接头的关键性能。

,焊接工艺

评定标准还需要与相关的技术规范和标准相衔接,形成一个完整的质量管理体系,以确保焊接接头的质量符合设计要求和使用要求。