热轧带钢表面质量

热轧板轧制质量

热轧板材质量缺陷分析许国超2007-7-5摘要:在热轧厂,对于企业板材的轧制板材质量直接关系到经济利益,同时也是轧钢的水平的体现,轧制板材质量在各钢厂故十分重视,对于热轧板材的质量成因分析便十分必要,在经验及理论总结上,做出适当的分析十分必要的,本文是提供参考。

关键字:热轧板材板材缺陷板材质量热轧板材质量影响主要有以下几种:因近年来国家钢铁行业形势,热轧板材线也先后上了不少,预计未来的产能在板材中占有主导地位。

特别是先进的轧线应用不但大大提高了钢铁行业的整体装配水平,也提升了技术水平,缩短了与国外先进技术的差距,但是也为热轧工作的工人素质提出了更高的要求,对于掌握并吸收先进技术的程度也有了更高的要求。

对于轧制出的产品质量控制也有了更高的要求,热轧板材主要的质量问题有:卷形不良、氧化铁皮卷、折边、辊印、划伤、边裂、浪形、规格偏差、其他等。

1.卷形不良1.1塔形卷塔形卷是一种带钢边部卷绕不平齐,一处或多处呈螺旋状出边的不良卷形。

主要分为头塔和尾塔两种。

头塔是由于带钢头部偏离轧制中心线或2—3圈后从轧制中心线偏离导致的。

尾塔是由于带钢尾部偏离轧制中心线或2—3圈后从轧制中心线偏离导致的。

1.2塔形卷形成原因(1) 带钢自身原因来料镰刀弯、楔形、异常凸度以及波浪、气泡、头部温度低,材质硬度大等都容易产生头部塔形。

对策是要求精轧调压下水平,卷取操作方面应尽早打开助卷辊,(2)操作上的原因导板夹力过大,带钢弓起,运行不平稳,以及带钢中心偏离导板中心进入卷取机,对策是采用适当的夹紧力、夹紧方法,以及适当的导板开口度。

(3) 设备上的原因侧导板的部分松动以及动作不一致,夹紧力不足、侧导板偏心、下夹送辊不水平、夹送辊左右辊缝不平衡。

由于带钢尾部从精轧抛出时,带钢张力比正常状态低,因此,平时因为高张力而未能表现出来的使带钢横向移动的力就变得明显,使带钢横向移动后卷取,有时可以通过改变减速点来达到控制尾部张力。

1.3松卷松卷是指钢卷没有卷紧,处于松散状况的缺陷卷根据带钢的厚度、宽度、材质、卷取温度、卷取速度设定合适的张力。

热轧带钢边部翘皮缺陷产生原因及判定研究

热轧带钢边部翘皮缺陷产生原因及判定研究摘要:采用光学显微镜和SEM扫描电镜对热轧低碳钢边部的变形皮进行分析,研究发现,该产品的边沿弯曲缺陷主要表现为:其宏观形貌为舌条,距舌条边缘20-50 mm。

将变形的表皮缺陷试样与轧制方向垂直,用光学显微镜对其进行了剖面观察。

变形皮肤根连接于基质,其变形的表皮组织较正常部位较粗。

而MnO则存在于经改变的皮肤组织中,利用扫描电镜观察。

同时,在轧制过程中出现了分层、弯曲等现象,从而产生了形变的表皮缺陷。

普通低碳钢的边沿弯曲现象主要有两种:一是连铸时的板坯自身的缺陷,二是在热轧时的轧制。

通过对翘曲结皮与正常翘曲的组织形态的差别、有没有明显的粗坯、脱碳层等进行对比,从而判定和分析热轧翘曲的形成过程和成因。

关键词:热轧带钢;边部翘皮;产生原因;判定研究引言热轧和冷轧钢板的表面缺陷是造成板材质量问题的一个重要原因。

由于存在上述缺点,导致了连铸板坯的不合格。

从上世纪90年代以来,尤其是最近几年,连铸坯、连轧、“翘曲”等问题呈逐年上升趋势,造成了较大的经济损失。

表面缺陷对钢板的性能有很大的影响。

常见的表面缺陷有翘曲,裂纹和断裂。

热轧板条的边沿剥离是导致热轧板坯表面质量下降的主要原因之一。

由于带材的边角剥落,使下一工序的边角数量增大,影响板坯的成材率,从而使板坯的成材率下降。

一、边部翘皮的特征(一)边部翘皮宏观形貌边部翘皮的宏观形貌如图1所示,卷曲的边缘距带钢20 mm,不连续地分布于带钢的上部。

当出现较大的缺陷时,可以在热轧表面检测装置中检测到;若有少量的锈蚀,则需要通过酸洗来除去氧化铁。

图1 翘皮缺陷形貌特征(二)边部翘皮微观特征首先,从脱碳层的角度来看,该钢材为低碳钢,因此不存在明显的脱碳现象。

将缺陷区的金相显微结构放大500倍,发现其正常组织为等轴铁素体,而变形区为粗大的铁素体,且晶界不清。

由于变形表皮的厚度较薄,大约在15-20微米之间,组织中有黑色斑点,而大的铁素体晶粒比正常的基体大,表明变形表皮部位的温度升高。

钢板常见质量缺陷及原因分析

钢板常见质量缺陷及原因分析一、热轧钢板1辊印:是一组具有周期性、大小形状基本一致的凹凸缺陷,并且外观形状不规则。

原因:1)一方面由于辊子疲劳或硬度不够使辊面一部分掉肉边凹;另一方面可能是辊子表面粘有异物,使表面部分呈凸出状;2)轧钢或精整加工时,压入钢板表面形成凹凸缺陷。

2表面夹杂:在钢板表面有不规则的点状块状或车条状的非金属夹杂物,其颜色一般呈红棕色、黄褐色、灰白色或灰黑色。

原因:1)板坯皮下夹杂轧后暴露,或板坯原有的表面夹杂轧后残留在钢板表面上;2)加热炉耐火材料及泥沙等非金属物落在板坯表面上,轧制时压入板面。

3氧化铁皮:氧化铁皮一般粘附在钢板表面,分布于板面的局部或全部,呈黑色或红棕色;铁皮有的疏松脱落,有的压入板面不易脱落;根据外观形状不同有:红铁皮、块状铁皮、条状铁皮、线状铁皮、木纹状铁皮、流星状铁皮、纺锤状铁皮、拖曳状铁皮和散状铁皮等,其压入深度有深有浅。

原因:1)压入氧化铁皮的生成取决于板坯加热条件,加热时间逾长,加热温度愈高,氧化气氛愈强,生成氧化铁皮就愈多,而且不容易脱落,产生一次铁皮难于除尽,轧制时被压入钢板表面上;2)大立辊设定不合理,铁皮未挤松,难于除掉;3)由于高压除鳞水管的水压低,水咀堵塞,水咀角度不对及使用不当等原因,使钢板表面的铁皮没有除尽,轧制后被压入到钢板表面;4)氧化铁皮在沸腾钢中发生较多,在含硅较高的钢中容易产生红铁皮。

4厚薄不均:钢板各部分厚度不一致称厚薄不均,凡厚度不均匀的钢板,一般为偏差过大,局部钢板厚度超过规定的允许偏差。

原因:1)辊缝的调整和辊型的配置不当;2)轧辊和轧辊两侧的轴瓦磨损不一样;3)板坯加热温度不均。

5麻点:钢板表面呈现有局部或连续的凹坑叫麻点,其大小不同,深度不等。

原因是加热过程中,板坯氧化严重,轧制时铁皮压入表面,脱落后形成细小的凹坑。

6气泡:钢板表面上有无规律分布的圆形凸包,有时呈蚯蚓式的直线状,其外缘比较光滑,内有气体;当气泡轧破后,呈现不规则的细裂纹;某些气泡不凸起,经平整后,表面光亮,剪切断面呈分层状。

热轧工序典型质量缺陷产生原因与预防措施

工艺参数设置不合理、工艺流程不完善等工艺因素是导致热轧工序质量缺陷的 重要原因。

详细描述

加热温度、轧制速度、道次压下量等工艺参数的设置对热轧产品的质量有显著 影响。工艺流程中的不合理之处,如冷却速度控制不当、轧制道次不足等,也 可能导致产品出现各种缺陷。

设备因素

总结词

设备故障、维护不当等设备因素是热轧工序中常见的质量缺 陷原因。

热轧工序典型质量缺陷产生 原因与预防措施

汇报人: 2024-01-08

目录

• 热轧工序简介 • 典型质量缺陷类型 • 产生原因分析 • 预防措施 • 案例分析 • 结论与展望

01

热轧工序简介

热轧工序的定义和重要性

定义

热轧工序是将金属材料在高温下 进行轧制的过程,目的是改变材 料的形状并获得所需的机械性能 。

钢材内部碳化物分布不均,导致钢材 性能不均一。

03

产生原因分析

原料因素

总结词

原料质量不均、成分偏析等原料因素 是导致热轧工序质量缺陷的主要原因 之一。

详细描述

原料的化学成分、微观组织结构、夹 杂物含量等因素可能影响热轧过程中 的流动性和变形行为,从而导致产品 出现裂纹、孔洞、夹杂等缺陷。

工艺因素

板形不良产生的原因可能是轧辊磨损严重、轧 制工艺参数设置不合理,或者是来料温度和厚 度波动过大。

厚度超差产生的原因可能是轧辊间隙调整不当 、轧制过程中张力控制不准确,或者是轧制润 滑条件不佳,导致金属流动不均匀。

预防措施实施效果评估

对于表面裂纹,通过优化轧制温 度和润滑条件,加强轧辊检查和 维护,可以显著减少裂纹的产生

2

针对这些质量缺陷,需要采取有效的预防措施, 如控制工艺参数、优化设备参数和加强质量检测 等。

热轧1780平整带钢表面擦划伤原因分析及控制

热轧1780平整带钢表面擦划伤原因分析及控制齐志国(梅山钢铁公司热轧厂南京210039)梅钢热轧厂1780平整机组是由中冶赛迪设计的一条整机组,生产为60X 104t/a,钢种高强复相钢、高强冷成型钢、供冷轧用钢、冷轧、耐大气腐蚀钢、一般钢、超碳钢钢等。

梅钢热轧厂1780整2012年建成投产以来,产量逐年提升,种格逐步增加,2018年产量79万吨。

在年的生产中,产量稳定受控,但偶尔会发生带钢的擦伤伤缺陷(统擦划伤),整组的稳定高效生产带来较大的,产量也存在的隐患。

若缺陷产往下户,会导抱怨量的发生。

平整作为热轧产量控制的道工序,在承担轧线产品的卷、冷态质量、来卷型量控制功能的同时,对于平整机组可能发生的次生缺陷必须高度重,必要的措施予以控制。

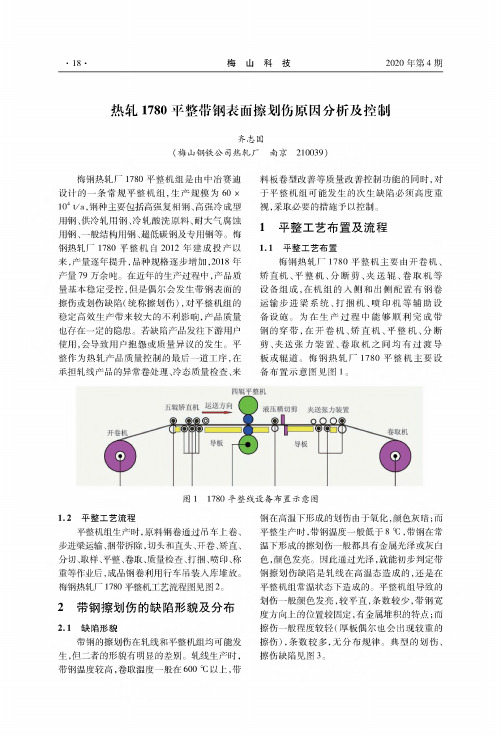

1平整工艺布置及流程1.1平整工艺布置梅钢热轧厂1780平整机主要由开卷机、矫直机、平整、分断剪、夹送辐、卷设备组成,在机组的出有钢卷输步进梁系统、打捆机、喷印辅助设设施。

为在生产中能够完成带钢的穿带,在卷机、矫直机、平整、分断剪、夹送张力、卷间均有导道。

梅钢热轧厂1780平整设意1。

图11780平整线设备布置示意图1.2平整工艺流程整机组生产时,钢卷吊车上卷、步进梁输、捆带拆除,切头和直头、开卷、矫直、分切、取样、整、卷、质量检查、打捆、喷印、称重业后,成钢卷行车吊 库堆放。

梅钢热轧厂1780整2O2带钢擦划伤的缺陷形貌及分布2.1带钢的擦伤在轧整组均可能生,但二者的形貌有明显的差别。

轧生产时,带钢温度较高,卷温度一般在600O以上,带钢在高温下形成的划伤由于氧化,灰暗;而整生产时,带钢温度一般低于8O,带钢在常温下形成的擦划伤一般都具有光泽或灰白,亮。

光泽,就能初步判定带钢擦划伤缺陷是轧线在高温态造成的,在整机组常温状态下造成的。

平整机组导致的伤一般亮,直,条数,带钢宽度上的,有堆积的特点;而擦伤一般程度较轻(厚偶尔也会出重的擦伤),条数,无分律。

典型的划伤、擦伤缺陷3o图21780平整工艺流程图(c)轻擦伤(d)重擦伤图3典型的划伤、擦伤缺陷图2.2缺陷分布经现场跟踪,平整组带钢擦划伤缺陷,从缺陷分布来看,有如下点:1)擦伤缺陷 生在带钢下,呈条状,深,平行于轧制;擦划伤缺陷偶见带钢上;2)擦伤长度带钢头尾居多,偶尔会出现带钢全长间断分布;3)伤度上,条条;擦伤宽度上分般律,带钢边部、中均可能发生,程度往往较轻,条数;4)擦划伤缺陷在带钢表面上出现特征为间断、分散分布,疏密不一。

热轧带钢平整挫伤缺陷原因分析及控制

186管理及其他M anagement and other热轧带钢平整挫伤缺陷原因分析及控制李建军(河钢集团唐山钢铁股份有限公司,河北 唐山 063016)摘 要:挫伤缺陷是热轧带钢在平整过程中常见的一种表面缺陷,严重影响了带钢表面质量进而影响合同交付率。

该文总结了唐钢平整线生产过程质量控制中的经验,通过分析挫伤缺陷产生原因,制定合理的控制措施,从而达到提高平整产品表面质量的目的。

关键词:热轧带钢;平整挫伤;缺陷原因分析;控制措施中图分类号:TG335.5 文献标识码:A 文章编号:11-5004(2021)04-0186-2 收稿日期:2021-02作者简介:李建军,女,生于1983年,汉族,河北永清人,本科,中级工程师,研究方向:金属压力加工。

随着经济社会的快速发展,市场对热轧带钢的需求量逐渐提升,基于市场竞争的加剧,热轧带钢的表面质量和产品性能等成为了钢铁企业关注的焦点,在热轧带钢的生产工艺中,平整设备是影响热轧带钢表面质量的关键设备,是影响热轧带钢平整度的关键。

鉴于此,本文结合笔者多年工作经验,对热轧带钢平整挫伤缺陷原因分析及控制提出了一些建议,仅供参考。

1 热轧带钢、平整、挫伤的相关概述1.1 挫伤定义及特征挫伤指的是钢板表层出现比轧制面低的各种划痕,以各种状态布局在干板的表层,高温挫伤痕迹底部存在较薄的氧化铁层,颜色为暗青色。

冷态挫伤痕迹中能够发现金属光泽,痕迹底部颜色为灰白色。

通常会出现在钢板的中间位置,上表层与下表层均会以不规则的状态出现,不过带钢的末端三十到四十米的位置比较显著,个别钢卷可能出现通卷挫伤,软钢和三毫米以下的钢卷比较明显,随着带钢强度与厚度的改变,挫伤程度会发生变化。

1.2 热轧平整机组的工艺流程平整机组作为热轧轧制技术的收尾流程,其能够有效的确保热轧操作之后板形与表层的效果。

此操作期间实际用到的原料钢种为碳素构造钢、优质碳素结构钢、汽车生产用钢、焊接气瓶用钢板、高耐候性结构与高强度钢等。

热轧带钢表面亮带缺陷的产生原因及控制措施

亮带 缺陷 处 时常 会伴 有横 向 震 痕 出 现

(

;

。

因 此 对 亮 带 缺 陷 进 行 分 析 找 出 缺 陷 产

, ,

一

2

)

宽度 约 为

,

5 0m m

左右

,

沿带 钢长 度 方 向

一

,

生 的 关 键 因 素并 加 以 控 制 对提 高 热 乳 带 钢 的 表 面

,

条 或 多 条 常 出 现 于带 钢尾 部 位 置 对 同

)

亮带 是

一

种 类似 由 磨 擦 造成 的 规 则 条 状

轻 微 的 亮 带 缺 陷 对带 钢 的 正 常 使用

定影响

一

般影 响 较小

缺 陷 缺 陷 表 面的 光 洁 度 明 显 高 于基 体其 他 部 位且

,

但 缺 陷 严 重 时会 对 带 钢 的 板 型 及 后 续 的 加 工 造 成

=

2 00 X T

t

n

e

1

1

20 23

"

:

」 H

p

m

E HT

w p

-

j

Qoo s

i

v

i ,

-

i

o

mn

S? 7a S 6 2 0 0 X

-

1 i1 I

如 ” 龙相

:

图

9

亮带未酸洗

2 0 0x

图

1

0

基 体未 酸 洗

2 0 0x

-

32

-

北 方 钒 钛2 0

产 生 原 因 分 析 0

热轧带钢常见质量缺陷及其控制措施分析

热轧带钢常见质量缺陷及其控制措施分析作者:弓习峰来源:《中国科技博览》2017年第33期[摘要]对于企业而言,板材的轧制板材质量对其的经济效益有着直接的影响,更是体现了轧钢的水平现状,本文针对热轧带钢常见质量缺陷及其控制措施进行了论述,希望有一定的参考价值。

[关键词]热轧带钢;质量缺陷;控制措施中图分类号:TG335.11 文献标识码:A 文章编号:1009-914X(2017)33-0135-01前言社会的发展,促进了行业的进步和发展,也使得生产市场竞争越来越激烈,怎么对生产用原料的生产成本进行降低,让原料引起的质量问题的发生率减少,提升带钢质量,避免出现带钢镰刀弯,这是目前非常重要的研究课题。

通过对热轧带钢在生产的过程中出现的的质量问题的原因进行深入的分析和探究,运用有效的措施对这些问题进行合理的解决,这对提高热轧带钢产品质量有着十分重要的意义。

一、概述通常情况下,热轧带钢的具体质量要求包括:成品规格、凸度等方面允许的偏差,其中,卷形缺陷指标具体有塔型、镰刀弯等方面的偏差值,带钢表面和内部缺陷的要求具体有表面洁净度、折叠、气泡、铁皮压入、气泡、折叠等,其中还包括带头带尾精度指标、几何尺寸要求。

但是,在实际的生产当中,成品质量依然和理想标准不相符。

这就要求我们对常见的热轧带钢质量缺陷采取有效的控制措施,采用分类分析的方法,制定出系统的控制方案。

文中结合热轧生产线的设备特性及生产工艺流程,重点分析和阐述了带钢氧化铁皮压入及带钢镰刀弯两种质量缺陷成因及控制改进实践方案。

二、邯钢2250热轧生产线的设备特性及生产工艺流程邯钢2250热轧的粗轧机组是双四辊可逆式粗轧机组布置,可以在R1和R2两架粗轧机上实现3+3、3+5或0+7道次的可逆轧制,把板坯轧制成35 mm-60 mm厚的目标中间坯。

双四辊可逆式粗轧机组的优越性在于能够实现大压下量轧制,充分释放粗轧机R1的能力。

粗轧高温大压下的工艺设置可以有效破碎铸坯树枝状晶,从而改善组织的均匀性;四辊轧机比二辊轧机轧制更稳定,对板坯的轧制控制精度更高,更利于生产出高精度的中间坯[1]。