轮胎胶料配方设计

橡胶配方设计整理

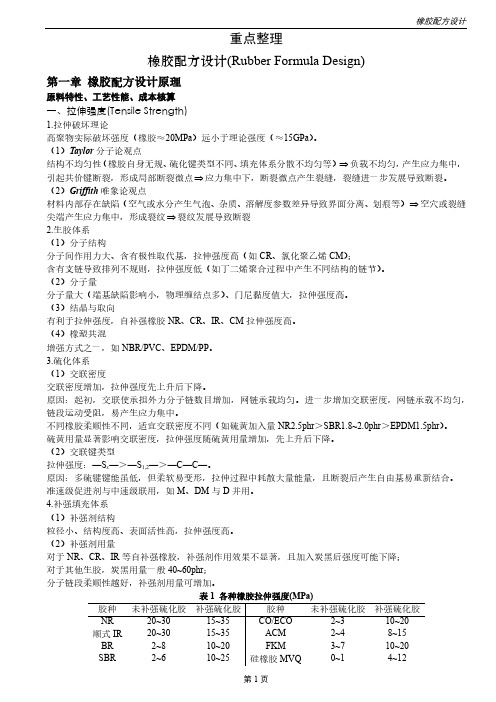

重点整理橡胶配方设计(Rubber Formula Design)第一章橡胶配方设计原理原料特性、工艺性能、成本核算一、拉伸强度(Tensile Strength)1.拉伸破坏理论高聚物实际破坏强度(橡胶≈20MPa)远小于理论强度(≈15GPa)。

(1)Taylor分子论观点结构不均匀性(橡胶自身无规、硫化键类型不同、填充体系分散不均匀等)⇒负载不均匀,产生应力集中,引起共价键断裂,形成局部断裂微点⇒应力集中下,断裂微点产生裂缝,裂缝进一步发展导致断裂。

(2)Griffith唯象论观点材料内部存在缺陷(空气或水分产生气泡、杂质、溶解度参数差异导致界面分离、划痕等)⇒空穴或裂缝尖端产生应力集中,形成裂纹⇒裂纹发展导致断裂2.生胶体系(1)分子结构分子间作用力大、含有极性取代基,拉伸强度高(如CR、氯化聚乙烯CM);含有支链导致排列不规则,拉伸强度低(如丁二烯聚合过程中产生不同结构的链节)。

(2)分子量分子量大(端基缺陷影响小,物理缠结点多)、门尼黏度值大,拉伸强度高。

(3)结晶与取向有利于拉伸强度,自补强橡胶NR、CR、IR、CM拉伸强度高。

(4)橡塑共混增强方式之一,如NBR/PVC、EPDM/PP。

3.硫化体系(1)交联密度交联密度增加,拉伸强度先上升后下降。

原因:起初,交联使承担外力分子链数目增加,网链承载均匀。

进一步增加交联密度,网链承载不均匀,链段运动受阻,易产生应力集中。

不同橡胶柔顺性不同,适宜交联密度不同(如硫黄加入量NR2.5phr>SBR1.8~2.0phr>EPDM1.5phr)。

硫黄用量显著影响交联密度,拉伸强度随硫黄用量增加,先上升后下降。

(2)交联键类型拉伸强度:—S x—>—S1,2—>—C—C—。

原因:多硫键键能虽低,但柔软易变形,拉伸过程中耗散大量能量,且断裂后产生自由基易重新结合。

准速级促进剂与中速级联用,如M、DM与D并用。

4.补强填充体系(1)补强剂结构粒径小、结构度高、表面活性高,拉伸强度高。

耐磨、耐崩花和抗人字形割口胎面胶配方

数, 不考 虑 耐 磨性 、 人 字 形 割 口性 和耐 崩 花性 , 抗 所 以不能作 为胎 面胶使用 。

对于 高速高 载 荷 轮 胎来 具有更 长 的 寿命 和承 受 更 高 的载 荷 , 望 能 希

兼顾 高温 时 的耐 磨性 、 生热 性 、 人字形 割 口性 耐 抗

打滑 和滑行 时跑道 对胎面 的划痕 而 导致 的胎 面早 期磨耗 , 特别 是人 字形割 口等 。 在 磁悬 浮列 车 用 轮胎 中 , 悬 浮列 车 紧 急着 磁 陆时 , 由于 轮胎胎 面承 受大 的变形 和大 的载荷 , 所

普通 轮胎胎 面胶 如果 温度达 到 20C以上 , 0 ̄ 则 橡 胶成分 的 主链 和 网 状结 构 产 生 急 剧 断裂 , 致 导

和耐 崩花性 等 。 本发 明的 目的是提供 一 种能兼 顾 高温 时 的耐 磨性 、 耐生 热性 、 抗人 字形 割 口性 和耐崩花 性等 的 适用 于飞 机 和 磁 悬 浮 列 车 等 用 的高 速 高 载荷 轮

胎。

关于 提高在 高载荷 高滑 移速度 等 的严苛 条 件 下 的耐磨 性 的方 法 , 专 利提 出采 用增 加 高 顺 式 有 结构 含量 的聚 丁二烯橡 胶 的用 量 和增 加高 氮 吸附

比表 面积 、 D P吸油 量炭 黑用 量 的配方 以及 配 高 B

本发 明者通 过 反 复认 真研 究 , 发 出了 具有 研 规定 物理性 能 的胎 面胶 , 到 了本发 明 目的 , 达 即本 发 明轮胎具有 如下 特征 :

合耐 热性好 的硫 代硫 酸酯等 的方 法 。 但是 , 有必 要 兼顾 提 高 轮 胎 的耐 磨 性 和 提 高

具有在更 高温度 下行驶 的耐 磨性 。

例如 , 在航空 轮胎 中 , 在异 常 的超 载起 飞 着 陆

具有较好抗崩花掉块性及较低滚动阻力或生热的轮胎胶料

品)崩花掉块试验的平均值,阴影部分表示总体标

准偏差.两个阴 影 部 分 都 不 重 叠,表 明 体 积 损 失

图 3 胶料的撕裂性能

有统计学显著差异;也就是说,在实验室规模上使

用 +3MR-8CB 显著提高了抗崩花掉块性能.

图 4 体积损失柱状图

图 5 所有平均数据与总体平均值的关系

图 6 60℃ (

能胎面胶,

60℃ 和 100℃ 下的t

anδ 值应较低,分别

与较好的滚动阻力和生热相关.

1.

6 古德里奇屈挠仪

使用 ARDL 公 司 古 德 里 奇 屈 挠 仪 测 试 生 热

和爆裂 值. 根 据 ASTM D623,方 法 A,爆 裂,样

品在 50℃ 烘箱中测试最长 7mi

n,负载为 149Nm,

方中,如 表 1 所 示. 选 择 3 份 用 量 是 基 于 过 去

2

1.

5

硫黄

1.

5

b 微晶蜡

6PPD=NG(

1,

3

G二 甲 基 丁 基)

GN′

G苯 基G对 苯 二 胺;

=长

a

c

直链和支链微晶蜡的混合物;

TBBS=NG正 叔 丁 基 苯 并 噻 唑 次 磺

酰胺

中 时 才 能 实 现 良 好 的 补 强. Mo

偏差误差范围内).

桥接崩花掉块试 验 产 生 的 较 大 微 米 级 的 裂 纹,防

载荷/厚度.C 型 试 验 的 最 大 载 荷/厚 度 值 显 示,

MRO GenⅡ 胶料 略 有 改 善,但 并 不 显 著 (在 标 准

崩花掉块性能.含 MR 胶料的磨耗体积损失略低

于对比 胶 料.从 这 些 结 果 来 看,MR 能 更 有 效 地

航空轮胎胎面胶配方

间延 伸 的胎 体 帘布 层 ,胎体 帘 布层 被 分 为 两组 。

在使 用 中,工 作 机械 应 力 会 导致 在 轮胎 胎 圈

第 一 组胎 体 帘布 层 从 轮胎 的 内侧 向外侧 反包 各 周 部沿 轮 辋 凸缘 产生 周 期 弯 曲 。特别 是 这 些周 期 弯

向补 强件 钢 丝 圈 ,为 了形 成 反 包 部 ,第 一组 胎 体 曲在 位 于轮 辋 弯 曲 区 的胎 体 帘 布层 部 会产 生 曲率

主 要 原材 料 为基 料 的胶 料 还 需配 合 适 当 的硫 化 体 炭 黑和 一种 交 联体 系 。二 烯系橡 胶为 乙烯 、0【.烯烃

系 和 防护剂 之类 的添 加剂 。

和 非共 轭 二烯 的三元 聚合 物 。

这 样 的航 空 轮胎 胎 面 胶 已经 用 了多年 ,它 具

有 能 耐航 空 轮胎 非 常特 殊 磨 耗条 件 的机 械 性 能 。 2 实例 的详 细 说明

这 是 因为 这 些航 空 轮胎 要 经 受非 常 大 的温 度 和速

通 常 ,轮胎 具 有 与路 面接 触 的胎 面 、与 两胎

度 变化 ,特 别是 在 着 陆时 ,轮 胎 要 从零 速 度 升 高 圈部 连接 的两 胎侧 部 以及 使 轮胎 与 安装 轮胎 的轮

到 非 常高 的 速度 ,会 产 生 相 当大 的 热量 和 相 当 大 辋 机械 连接 的两 个胎 圈部 。

帘 布层 的反 包层 端 部通 常 位 于钢 丝 圈 的径 向最外 变 化 , 而 曲率变 化 与胎 体 帘 布层 补 强件 的伸 长率

大 家 都 知道 ,航 空轮 胎 胎 面胶 主 要成 分 是 天

在他 们 的研究 中 ,委托 试验 的公 司 已经发 现 ,

使用抗硫化返原剂重新设计越野轮胎胶料来降低生热并改善性能

料制 备复 合 圆柱 ( 7 4 5 x6 mm) 。制 备 质 量 大约 为

20 0 g的 复 合 圆 柱 , 一 种 胶 料 的 质 量 均 为 大 约 每

5g 0 。通 过下 面 的顺 序沿 纵 向轴 辊 压胶 料 来 制 备

圆柱 :) 丝贴 胶胶 料 ;) 体 胶料 ;) 面底 胶 ; 1钢 2胎 3胎

来 优 化配 方 。

星

口

最后 , 单个 胶 料 的生 热 特 性 与 较 大 复合 物 部

件进 行 了对 比。

辑

3 试 验

B 一 X 和 HTS Du aik HTS 为 工 业 级 , C1M ( rl n )

由 Fe s s 国 I lx y 美 P公 司提供 。

4 。在 生热 试 验 过 程 中 使 用 温 度 记 录 仪 测 量 复 h 合试 样 的表面 温度 。使用 F R长 波红 外光 照 相 I I

机 通 过 T emoGu r h r ad进 行 成 像 和 分 析 。

3 0

橡 胶 参 考 资 料

21 0 0钲

4结 果

根 据 AS TM 6 3标 准使 用 Dol 挠仪 测 D-2 l屈 试 每个 D l试样 的生 热 。在 D l屈 挠 仪 上测 试 oi oi 体胶料 的代 表性结 果如 图 4所示 。

2 8

橡 胶 参 考 资 料

21 0 0正

使 甩 抗 硫 化 返 原 剂 重 新 设 计 越 野 轮 胎 胶 料 来 降低 生 热 并 改 善 性 能

刘 英梅 王晓霞 杜 娟 (吉林石化 公 司研 究 院高分子 合成研究 所 , 吉林 1 2 2 ) 编译 3 0 2

氢化丁腈橡胶配方

氢化丁腈橡胶配方一、前言氢化丁腈橡胶是一种具有优异性能的合成橡胶,其主要特点是耐油、耐热、耐寒、耐酸碱等,因此被广泛应用于汽车轮胎、密封件、输油管道等领域。

而氢化丁腈橡胶的配方则是影响其性能的关键因素之一,下面将详细介绍氢化丁腈橡胶配方的相关知识。

二、氢化丁腈橡胶基础知识1. 氢化丁腈橡胶简介氢化丁腈橡胶(HNBR)是以乙烯-丙烯-二烯共聚物为主要原料,在存在催化剂的条件下,通过加氢反应制得的一种合成橡胶。

HNBR具有极佳的耐油性和高温稳定性,在-40℃至150℃范围内均可保持良好的物理性能。

2. 氢化丁腈橡胶特点HNBR具有以下特点:(1)优异的耐油性能:HNBR在高温和高压下仍然可以保持良好的耐油性能,因此被广泛应用于汽车、航空、工程机械等领域。

(2)优异的耐热性能:HNBR在高温条件下仍然可以保持较好的物理性能,因此在高温环境下应用广泛。

(3)优异的耐寒性能:HNBR在低温条件下仍然可以保持较好的物理性能,因此在低温环境下应用广泛。

(4)优异的耐酸碱性能:HNBR具有出色的化学稳定性,可以抵抗各种酸碱介质和氧化剂的侵蚀。

三、氢化丁腈橡胶配方1. 氢化丁腈橡胶主要成分氢化丁腈橡胶主要由以下成分组成:(1)乙烯-丙烯-二烯共聚物(2)氢化催化剂(3)填料(4)增塑剂(5)硫化剂和促进剂2. 氢化丁腈橡胶配方设计原则设计氢化丁腈橡胶配方需要遵循以下原则:(1)根据应用领域选择不同的氢化丁腈橡胶种类。

(2)根据应用环境选择不同的填料和增塑剂。

(3)控制硫化剂和促进剂的用量,以达到理想的物理性能。

(4)保证配方稳定性,避免成分变化对产品质量造成影响。

3. 氢化丁腈橡胶配方设计步骤设计氢化丁腈橡胶配方需要遵循以下步骤:(1)确定应用领域和要求。

(2)选择合适的氢化丁腈橡胶种类。

(3)选择填料和增塑剂,控制其用量。

(4)确定硫化剂和促进剂种类及用量。

(5)进行试验验证,优化配方。

四、氢化丁腈橡胶配方试验方法1. 氢化丁腈橡胶物理性能测试氢化丁腈橡胶物理性能测试主要包括:(1)拉伸强度测试:通过试样在拉伸机上施加力来测定其最大拉伸强度、断裂伸长率等指标。

轮胎配方总结报告范文(3篇)

第1篇一、前言轮胎作为汽车的重要部件,其性能直接影响到汽车的安全、舒适性和燃油经济性。

轮胎配方是轮胎制造的核心技术之一,直接影响着轮胎的质量和性能。

本报告对轮胎配方进行了全面总结,旨在为轮胎制造企业提供技术支持,提高轮胎产品的市场竞争力。

二、轮胎配方概述1. 轮胎配方组成轮胎配方主要由以下几部分组成:(1)橡胶:作为轮胎的主体材料,其性能直接影响轮胎的耐磨性、抗湿滑性和抗老化性等。

(2)炭黑:作为轮胎的补强剂,提高轮胎的强度和抗磨损性能。

(3)白炭黑:作为轮胎的填充剂,提高轮胎的弹性和抗撕裂性能。

(4)油料:作为轮胎的软化剂,提高轮胎的柔韧性和耐低温性能。

(5)其他助剂:如抗氧剂、抗臭氧剂、抗静电剂等,用于提高轮胎的耐老化、耐臭氧和抗静电性能。

2. 轮胎配方设计原则(1)满足轮胎性能要求:轮胎配方设计应满足轮胎的耐磨、抗湿滑、抗老化、抗撕裂等性能要求。

(2)提高生产效率:优化配方,降低生产成本,提高生产效率。

(3)环保要求:选用环保型原材料,降低轮胎生产过程中的环境污染。

(4)成本控制:在满足性能要求的前提下,降低原材料成本。

三、轮胎配方优化方法1. 优化橡胶配方(1)选用高性能橡胶:选用耐高温、耐老化、耐磨等性能优异的橡胶材料。

(2)调整橡胶配方:通过调整橡胶的配方,提高轮胎的耐磨、抗湿滑、抗老化等性能。

2. 优化炭黑配方(1)选用高性能炭黑:选用具有良好补强性能的炭黑材料。

(2)调整炭黑用量:在满足性能要求的前提下,适当降低炭黑用量,降低生产成本。

3. 优化白炭黑配方(1)选用高性能白炭黑:选用具有良好填充性能的白炭黑材料。

(2)调整白炭黑用量:在满足性能要求的前提下,适当降低白炭黑用量,降低生产成本。

4. 优化油料配方(1)选用环保型油料:选用环保型油料,降低轮胎生产过程中的环境污染。

(2)调整油料配方:通过调整油料配方,提高轮胎的柔韧性和耐低温性能。

5. 优化其他助剂配方(1)选用高性能助剂:选用具有良好抗老化、抗臭氧、抗静电等性能的助剂。

IIR内胎 第1 部分 配方设计

项 目 门尼粘度下降 乙烯质量分数下降 相对分子质量分布变宽 二烯质量分数降低

表 3 EPDM 结构2性能关系

改 善 聚合物分散性 、挤出口型膨胀 、收缩率 、

生胶粘性 (V2200 :34ML) 拉伸永久变形 、生胶强度 ( HO T)

(V2200 :中2低) 混炼 、分散性 (V2200 :中2宽)

Exxon Butyl 077

Polysar Butyl 101

Exxon Butyl 007

Polysar Butyl 10123

注 :1) 用非污染型防老剂稳定的品种 ;2) 此品种不含防老剂 。

73 0 轮 胎 工 业 1997 年第 17 卷

的缺点 。

2 IIR 内胎的配方设计 下面将讨论配方设计技术和 IIR 内胎的

配方设计 ,其中包括聚合物 、填充剂 、加工助 剂和硫化体系等配合剂的选择 。在开始讨论 内胎的配方要求之前 ,必须先了解内胎的性

能要求 ,其中包括 : ·低透气率 ; ·耐热 ; ·低拉伸永久变形 ; ·耐热老化性能 ; ·良好的物理性能和这些性能较高的保

1 IIR 的性能和品种 埃克森为不同用途和改善加工性能开发

了一系列异丁烯产品 ,其中包括 : ·HIIR (CIIR 和 B IIR) ; ·星形支化丁基橡胶 ( SBB) ; ·HSBB (CSBB 和 BSBB) ; ·Exxpro 。

IIR 的性能可以归纳如下 : (1) 气密性比 N R 高 13 倍 ; (2) 具有优异的耐老化 、耐候 、耐化学药 品 、耐水 、耐臭氧和耐热性能 ; (3) 在环境温度下没有回弹性 ,因此具有 较高的吸收冲击和振动的能力 ; (4) 具有优异的抗撕裂性能 。 IIR 是自补强聚合物 ,纯胶拉伸强度达 25 M Pa 。尽管其玻璃化温度约为 - 65 ℃,接 近 N R 的 - 70 ℃,但由于大分子链中大量的 甲基侧基对弹性运动造成相当大的位阻 ,因 此其硫化胶的回弹性非常低 ,而其密实的结 构使其具有极低的透气率 。 表 1 示出了按不饱和度和门尼粘度差别 划分的不同品级的商品 IIR 。表 2 示出了不 同弹性体的气密性 。 IIR 的典型粘均相对分子质量为 35 万 ~45 万 , 物 质 的 量 不 饱 和 度 ( mole percent unsaturation) ( 由 于 有 异 戊 二 烯 单 元 ) 为 018 %~210 %“, 物质的量不饱和度”一词是 指聚合物中每 100 个单体分子里的异戊二烯 分子数量 。因此物质的量不饱和度为1 %的

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轮胎胶料配方设计

设计轮胎胶料配方需要考虑以下几个方面:

1. 耐磨性:轮胎胶料需要具备较高的耐磨性,以满足长时间高速行驶的要求。

可添加磨损抗剥离剂和碳黑等填充材料来提高耐磨性。

2. 抗老化性:轮胎胶料需要具备良好的抗氧化和抗紫外线老化性能,以延长使用寿命。

可添加抗氧剂和紫外线吸收剂等添加剂来提高抗老化性。

3. 激活剂:轮胎胶料需要通过添加活化剂来促进交联反应,提高胶料的强度和耐久性。

4. 弹性和耐撕裂性:轮胎胶料需要具备较好的弹性和耐撕裂性,以确保在各种路况下的安全性能。

可添加交联剂、增韧剂和增强剂等来提高弹性和耐撕裂性。

5. 粘附性:轮胎胶料需要能够与胎面和胎体良好的粘接,以确保稳定和安全的使用。

可添加粘合剂和胶黏剂等来提高粘附性。

以上只是一些常见的考虑因素,具体的轮胎胶料配方设计还需要根据具体的应用和要求来确定,可以通过实验和测试来优化和调整配方。