FANUC0i参数技巧

FANUC0i系列攻牙标准参数

FANUC0i系列攻牙标准参数0i-MB 參&=bsp;數說明參考設定值=82?nbsp;註3706#03706#1 主軸與POS ITION CODER?比 0,0 1:15200#1 主軸與POS=TION CODER齒比設定0:NO.3706#1,01:NO.5221~5224,&=bsp;NO.5231~5234 05200#4 攻牙旋?F6進給率設定 0 無效5201#0 ?BD滑剛性攻牙 1 有效5201#2&=bsp;攻入、旋出加減速時間設定0?BA NO.5261~52641: NO.5261~5264, NO.5271~5274 0&nb=p;5201#3 攻牙旋出進給率增量=86挝?:1%1:10% 05202#0 剛?D4攻牙前先做主軸定位 1 有=D0?nbsp;5210 剛性攻牙指令碼 29&=bsp;5211 攻牙旋出進給率 100&nb=p;100%5221 低檔主軸側齒數(GR10=1)&n=sp;05222 中檔主軸側齒數(GR20==) 05223 高檔主軸側齒數(GR3==1) 05231 低檔馬達側齒數(G=10=1) 05232 中檔馬達側齒數=GR20=1) 05233 高檔馬達側齒?B5(GR30=1) 05241(低檔)5242(中檔)5243(=B8邫n) 剛性攻牙之主軸上限值=nbsp;3000 5261 低檔攻入(旋出)?D3減速時間(GR10=1) 12005262 中=99n攻入(旋出)加減速時間(GR20=1) 1200&=bsp;5263 高檔攻入(旋出)加減?D9時間(GR30=1) 12005271 低檔旋=B3黾訙p速時間設定(GR10=1) 052=2 中檔旋出加減速時間設定(GR20=1)&=bsp;05273 高檔旋出加減速時=E9g設定(GR30=1) 05280 Z 軸位=D6棉捖吩鲆?nbsp;25005281 低?位置迴路增益(GR10=1) 250052=2 中檔位置迴路增益(GR20=1) 2500&=bsp;5283 高檔位置迴路增益(GR3==1) 25005300 Z 軸檢測寬度&n=sp;305301 主軸檢測寬度 30 =5310 Z 軸移動中位置偏移=C1?nbsp;320005311 主軸移動中?BB置偏移量 320005312 Z 軸=CDV怪形恢闷 屏?nbsp;50053=3 主軸停止中位置偏移量500=nbsp;5321~ 5323 剛性攻牙主軸?B3隙補償04000#0 主軸和馬=DF_轉動方向0:同向1:反向 0&nbs=;4001#4 主軸和主軸外部檢出?F7轉動方向0:同向1:反向 0 =4002#3,2,1,0 主軸外部檢出器型=CA?nbsp;0,0,0,1 以馬達速度檢出器作=CE 恢没仞?nbsp;4003#0 主軸定位方=CA?nbsp;0 POSITI ON CODER4003#3,#2 主軸=B6ㄎ恍 D方向皮帶式:1,0齒輪?BD:1,1 1,0 固定正轉4003#7,6,5,4&nbs=;主軸外部檢出器齒數 0,0,0,0 256?CB/rev4004#2 外部一回轉信號 = 使用4004#3 外部一回轉信=CC枡z出邊緣設定 0 上緣40=6#1 齒數比解析度選擇 1 *1000&nb=p;4010#2,1,0 主軸馬達檢出器型式 =,0,0 Mi sensor4011#2,1,0 主軸馬達檢=B3銎鼾X數 0,1,0 256λ/rev4016#7 =CE恢每刂颇J?主軸定位)是否?BF次檢查外部一回轉信號 1 ?BF次檢查4038 主軸定位速度&n=sp;1004044 高檔速度迴路比=C0 鲆?CTH1A=0) 20(10)4045 低=99n速度迴路比例增益(CTH1A=1) 20(10)=nbsp;4052 高檔速度迴路積分?F6益(CTH1A=0) 100(10)4053 低檔速=B6绒捖贩e分增益(CTH1A=1) 100(10) =4056 高檔齒數比(CTH1A=0,CTH2A=0) 738&nbs=;4057 中高檔齒數比(CTH1A=0,CTH2A=1)=nbsp;7384058 中低檔齒數比(CTH1A=3D1,CTH2A=0) 7384059 低檔齒數?C8(CTH1A=1,CTH2A=1) 7384060 主軸定=CE恢 邫n位置迴路增益(CTH1A=0,CTH2A=3D0) 10004061 主軸定位之中=B8邫n位置迴路增益(CTH1A=0,CTH2A=1) 10=04062 主軸定位之中低檔?BB置迴路增益(CTH1A=1,CTH2A=0) 1000 =4063 主軸定位之低檔位置迴?B7增益(CTH1A=1,CTH2A=1) 10004065 ?DF檔位置迴路增益(CTH1A=0,CTH2A=0) 2500&=bsp;4066 中高檔位置迴路增?E6(CTH1A=0,CTH2A=1) 25004067 中低?位置迴路增益(CTH1A=1,CTH2A=0) 2500 &=bsp;4068 低檔位置迴路增益(CTH1A=1=CTH2A=1) 25004085 馬達電壓設?A8(%) (高速線圈用) 704099&nb=p;馬達激磁延遲時間 3004137 =馬達電壓設定(%) (低速線圈用)&nb=p;704171 高檔主軸側齒數(CTH1A=3D0) 484172 高檔馬達側齒數(C=H1A=0) 654173 低檔主軸側齒=94?CTH1A=1) 484174 低檔馬達側=FDX數(CTH1A=1) 65備註 :&nb=p;1. NO.4056 ~ 4059 齒比設定錯誤=95r,主軸定位會有左右晃動或=B6ㄎ凰俣茸兟 F象。

Fanuc 0i MC法兰克操作

法兰克操作Fanuc 0i MC 标准操作手册警告和注意特别警告:机床在接通电源,启动过程中,还未完全启动时,严禁操作机床的面板按钮。

否则可能会出现机床数据丢失。

比如(机床所有参数、厂家程序、刀补等全部丢失)1.零件加工前,一定要首先检查机床的正常运行。

加工前,一定要通过试车保证机床正确工作,例如在机床上不装工件和刀具时利用单程序段、进给倍率或机床锁住等检查机床的正确运行。

如果未能确认机床动作的正确性,机床有可能发生误动作,从而引起工件或机床本身的损坏,甚至伤及用户。

注:机床锁住、Z轴锁住、空运行、辅助功能锁住。

必须保证在关闭状态。

否则发生误动作,机床碰撞。

2.操作机床之前,请仔细地检查输入的数据。

如果指定了不正确的数据操作机床,机床有可能发生误动作,从而引起工件或机床本身的损坏,甚至伤及用户。

3.确保指定的进给速度与想要进行的机床操作相适应。

通常,每一台机床都有最大许可进给速度。

适合的进给速度根据不同的操作而变化。

请参阅机床厂家提供的说明书来确定最大的进给速度。

如果没有按正确的速度进行操作,机床有可能发生误动作,从而引起工件或机床本身的损坏,甚至伤及用户。

4.当使用刀具补偿功能时,请仔细检查补偿方向和补偿量。

如果指定了不正确的数据操作机床,机床有可能发生误动作,从而引起工件或机床本身的损坏,甚至伤及用户。

5. CNC和PMC的参数都是机床厂家设置的,通常不需要修改。

当必须修改参数的时候,请确保改动参数之前对参数的功能有深入全面的了解。

如果不能对参数进行正确的设置,机床有可能发生误动作,从而引起工件或机床本身的损坏,甚至伤及用户。

6.在机床通电后,CNC单元尚未出现位置显示或报警画面之前,请不要碰MDI面板上的任何键。

MDI面板上的有些键专门用于维护和特殊的操作。

按下这其中的任何键,可能使CNC 装置处于非正常状态。

在这种状态下启动机床,有可能引起机床的误动作。

7.随CNC单元提供的操作说明书和编程说明书对机床的功能进行了完整的叙述,包括各种选择功能。

发那科0iC数控系统参数

PRM1420 各轴快速运行速度〔G00速度〕 标准设定:5000/10000

轴设定〔进给速度〕

PRM1421 各轴快速运行倍率的F0速度 标准设定:500

PRM1422 所有轴的最大切削进给速度 标准设定:4000

PRM1423 各轴手动连续进给〔JOG进给〕速度 标准设定:1000

设定参数PRM3190#6=1,设定完成后 会出现000号请关闭电源报警,重新上 电启动,系统启动显示简体中文。

PRM3102#3 繁体汉语 PRM3190#6 简体中文

参数分类

• 通讯接口 • 轴控制/设定单位〔1000〕 • 坐标系〔1200〕 • 进给速度〔1400〕 • 伺服参数〔1800、2000〕 • DI/DO参数〔3000〕 • 显示及编辑〔3100〕 • 编程〔3400〕 • 螺距误差补偿〔3600〕 • 主轴控制〔3700、4000〕 • 有关加工运行〔5000、6000、7000〕 • 〔固定循环、刀具补偿、图形显示等〕 • 有关FSOI根本功能的参数〔8100〕 • 其他参数

相对坐标系中每一转的移动量 0:不循环/1:循环〔标准〕

PRM1010 CNC控制轴数

轴设定〔根本〕

PRM1020 各轴编程用轴名 88:X/89:Y/90:Z/85:U/86:V/87:W 65:A/66:B/67:C/69:E

PRM1022 根本坐标系中各轴的设定〔0-7〕 0:不是根本3轴,也不是其平行轴 1:X轴/2:Y轴/3:Z轴 5:X轴平行轴/6:Y轴平行轴/7:Z轴平行轴

标准设定:150

轴设定〔加/减速〕

PRM1622 切削进给插补后的指数加/减速时间 常数或铃型加/减速时间常数或直线型加/减速 时间常数 标准设定:50

项目2-1 FANUC 0iD数控系统参数设定

任务一:系统参数设定

二、系统参数

序号

参数类型

21 与固定循环相关参数

22 与刚性攻丝相关参数(其1)

23

与比例缩放(M系列)/坐标旋转(M系 列)相关参数

24 与单向定位(M系列)相关参数

25 与极坐标插补(T系列)相关参数

26 与法线方向控制(M系列)相关参数

27 与分度台分度(M系列)相关参数

任务一:系统参数设定

一、参数类型

#7 #6 #5 #4 #3 #2 #1 #0

位型

任务一:系统参数设定 一、参数类型

非位型

任务一:系统参数设定

一、参数类型

参数按照数据的形式可分为位型和非位型 (字节型、字型、 双字型)。

按每个轴是否分别设置参数有分为轴型和非轴型。

任务一:系统参数设定 一、参数类型

非轴型

任务一:系统参数设定 一、参数类型

轴型

任务一:系统参数设定

一、参数类型

数据类型 位型

位轴型 字节型 字节轴型 字型 字轴型 双字型 双字轴型

实数型 实数轴型

有效数据范围

0或1

-128~127 0~255

-32768~32767 0~65535

-99999999~9999999

小数点后带数据

任务一:系统参数设定

二、系统参数

序 号

参数类型

71 与刀具偏置相关参数(其2)

72 与刚性攻丝相关参数(其2)

73 与程序相关参数(其2)

74 与基于PMC轴控制相关参数(其2)

75 与PMC相关参数

76 与防止错误操作相关参数

77 与手轮相关参数

78 与同步控制、混合控制和重叠控制(T系列) 相关参数(其2)

FANUC 0i MATETC系统的使用与操作

量”软键后系统自动计算出X向刀补值; 4、试切端面后,刀具只沿X向退出并输入“Z0”,按“测量”后得出Z向刀补

值; 5、同理设定其他的刀补参数;(Z向对刀应不破坏端面,采用手轮方式靠近端

面为宜) 6、在刀补设定后可使用MDI操作方式验证刀补的正确性;

RESET:复位键。按下此键可以使 CNC复位或者取消报警

上一张 下一张 返回

控制按钮功能说明

电子手轮

控制键盘

加工程 序启动 和停止

按钮

急停开关 进给倍率旋钮 主轴倍率旋钮 系统电源开关按钮

上一张 下一张 返回

控制键盘

主轴停轴

模式选择按钮

进给方向键

手脉倍率修调

主轴正转

主轴反 转

手动换刀

切削液开关

按钮

急停开关 进给倍率旋钮 主轴倍率旋钮 系统电源开关按钮

2、功能按钮和按键介绍

(1)、MDI键盘说明; (2)、控制按钮功能说明;

上一张 下一张 返回

程序段结束健

主功能键 翻页键

地址数字键

至数控系统 界面布局图

光标移动键

输入键 程序编辑键

帮助键 复位键

上一张 下一张 返回

地址数字键

共有23个键,用于输入字母、数字及其他符 号。每次输入的字符都显示在CRT屏幕上。

1. 地址键 G、M —准备功能与辅助功能指 令;F—进给量;S—主轴转速;X、Y、 Z—绝对坐标;U、V、W—增量坐标;A、 B、C—移动坐标轴;I、J、K—圆弧圆心 坐标;R—圆弧圆心半径;T—刀具号或 换刀指令;O、P—程序名;N—程序段号。

2. 数字键 由数字及符号组成。

FANUC0i系统加工中心操作资料

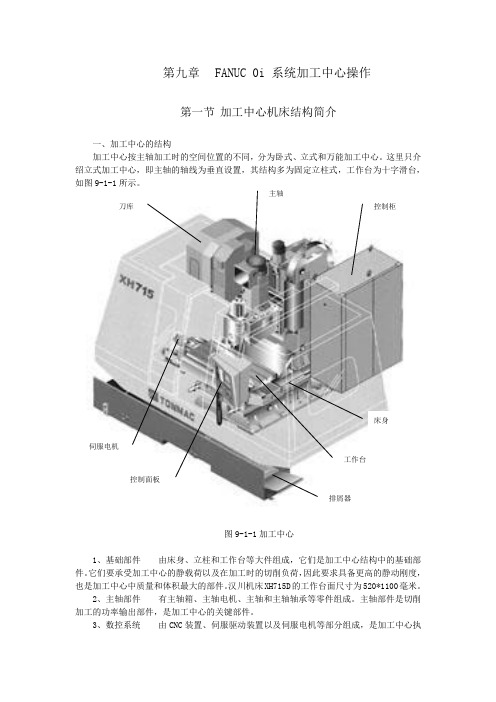

第九章 FANUC 0i 系统加工中心操作第一节 加工中心机床结构简介一、加工中心的结构加工中心按主轴加工时的空间位置的不同,分为卧式、立式和万能加工中心。

这里只介绍立式加工中心,即主轴的轴线为垂直设置,其结构多为固定立柱式,工作台为十字滑台,如图9-1-1所示。

图9-1-1加工中心1、基础部件 由床身、立柱和工作台等大件组成,它们是加工中心结构中的基础部件。

它们要承受加工中心的静载荷以及在加工时的切削负荷,因此要求具备更高的静动刚度,也是加工中心中质量和体积最大的部件。

汉川机床XH715D 的工作台面尺寸为520*1100毫米。

2、主轴部件 有主轴箱、主轴电机、主轴和主轴轴承等零件组成。

主轴部件是切削加工的功率输出部件,是加工中心的关键部件。

3、数控系统 由CNC 装置、伺服驱动装置以及伺服电机等部分组成,是加工中心执控制面板控制柜主轴刀库伺服电机行顺序控制动作和控制加工过程的核心装置。

汉川机床XH715D采用FANUC 0i MA数控系统。

4、自动换刀装置(ATC)加工中心执行选刀和换刀的装置,主要组成部分是刀库、机械手和驱动机构等。

图9-1-2是汉川XH715D自动换刀装置示意图,其刀库容量为24、刀具型式为BT40。

图9-1-2刀库二、加工中心的结构、性能加工中心主要用于箱体类零件和复杂曲面零件的加工,能把铣削、镗削、钻削、攻螺纹和车螺纹等功能集中在一台设备上。

因为它具有多种换刀或选刀功能,可自动完成或接近完成工件个面的所有加工工序,从而使生产效率和自动化程度大大提高。

1、高度自动化加工中心按照数控系统的指令自动的读进给速度、切削深度、主轴回转速度、选刀、换刀以及其他辅助功能进行控制,无需操作者进行中间操作,实现了加工自动化。

2、大功率和高精度加工中心在加工时能在一次装夹中进行粗、精加工。

即能保证高效率进行大切削的粗加工,又能进行半精加工和精加工,并把批量生产工件的质量分散度控制在一定范围内。

发那科 0i-F功能使用技巧

0i-F 新功能及使用技巧目录 Contents 0i-F 传输功能0i-F CF 卡在线编辑功能0i-F 数据自动备份功能 0i-F 自动分中功能0i- F Function Block 功能Part 1 Part 2 Part 3 Part 4 Part 5 0i- F FSSB 智能刚性攻丝Part 6 Servo Guide 伺服调试方法Part 7Part 1 0i-F传输USBPC 互传✓实现CF 卡与USB 程序互传 ✓实现CF 卡与PC 程序互传✓实现PC 的程序传输至USB只需四步即可实现程序互传✓设备选择选择程序传出设备(M-卡、USB内存、内嵌)✓复制复制所要传输的程序✓设备选择选择程序传入设备(M-卡、USB内存、内嵌)✓粘贴粘贴所复制的程序,完成程序传输。

注:编辑模式下进行复制、粘贴操作。

按注:当参数REP(No.3201#2)=1时,传输相同文件名至CNC系统内存时,将覆盖原来的程序。

Step1 修改I/O 通道号I/O 通道号设定值 CF 卡4 USB17 内嵌网(PC ) 9急停或MDI 模式 按 按Step2 以CF卡与CNC内存互传为例编辑模式按按按按按按方法一方法二方法一:复制、粘贴,与前面叙述的CF卡/USB互传的复制、粘贴方法一致。

注:PC的文件不能通过复制、粘贴方法传输至CNC内存,PC传输至 CNC只能使用方法二。

方法二:读入、输出程序,此处讲解方法二的操作步骤。

推荐使用方法二。

0i-F 传输—CF卡/USB/PC与CNC内存互传1.3Step2 以CF卡与CNC内存互传为例方法二完成CF卡中的程序,<SAMPLE>传输至CNC。

CNC内存传输至CF卡的方法一样。

0i-F 传输—程序传入CNC内存的格式要求1.41、通过复制、粘贴将程序传输至CNC系统内存,程序需要严格的格式要求。

否则会出现“指定数据错误”报警。

检查程序格式:%<文件名> ……..程序内容………% 注:检查程序开头、结尾是否有%,程序名称是否在<>里面。

FANUC-0I系统操作说明

FANUC-0I系统操作说明一、开机1.机床电源开(在机床左侧)2.伺服电源开(机床操作面板绿色键)二、回原点1.将OFFSET刀具偏置中的G54数值、刀具补正、刀具摩耗都清零。

2.将模式选择旋钮放置在手动状态,手动方式将刀架往X、Z负方向移动使刀架离卡盘的距离大于30—50㎜3.将模式选择旋钮放置在回原点状态,按住X+、Z+不放,此时机床自动回原点(CRT显示机械坐标为X350 Z300)三、编辑程序1.将模式选择旋钮放置在编辑状态2.按PROG程序按钮3.写程序号Oxxx x→INSERT4.按EO B程序结束符号→INSERT5.编写程序四、检验程序1.RESET[复位] →将光标放到程序号上2.将模式选择旋钮放置在手动状态,卡盘夹紧工件,指示灯亮,关闭防护门3.将模式选择旋钮放置在自动状态4.将机床轴锁开关打开(此时机床进给锁住)★千万不能忘5.按图形键GRAPH→设置参数→加工图6.按循环启动键7.再次按图形键GRAPH★注意:1.轨迹模拟后机床进给锁住,报警信号闪烁是正常现象2.模拟结束后,关闭机床轴锁开关,再次回原点(否则自动加工时会出错)五、输入工件坐标系和摩损量1. 将模式选择旋钮放置在手动状态,装刀具(铣床装卡盘与工件,校正工件)2. 车床主轴反转(铣床主轴正转)3. 调整转速4. 车端面→X正方向推出5. OFFSET(刀具编制)打开→形状(铣床为坐标系)→G 01→光标放到Z坐标上6. 写Z0→按“测量”软键7. 车外圆→Z正方向退出→主轴停8. 测量工件外圆直径(例:¢39.7)9. OFFSET(刀具编制)打开→形状→G 01→光标放到X坐标上10. 写工件直径(X39.7)→按“测量”软键11. OFFSET(刀具编制)打开→摩耗→M 01→光标放到X坐标上→写入0.5(铣床将刀具半径补偿4.1输入)六、自动加工1.选加工程序,RESET,将光标移到程序号上2.将模式选择旋钮放置在自动状态3.卡盘夹紧工件,关闭防护门4.单段开关打开5.将进给、快速倍率调低6.按循环启动键7.一个循环结束后,单段开关关闭8.按循环启动,自动加工。

FANUC 0i-MF数控系统参考点建立与调整

机电信息工程FANUC0i・MF数控系统参考点建立与调整马兴飞(商丘工学院,河南商丘476000)摘要:参考点丢失是FANUC数控系统常见故障之一,机床长期闲置及电池更换不及时,都会造成参考点丢失,参考点丢失后,机床无法进行回零操作、不能正常工作。

本文详细说明了FANUC数控系统3种回零方式及3种回零方式下建立参考点的方法。

关键词:FANUC;数控系统;参考,占、建立1参考点的概念建立参考点是为了确定机床原点,从而建立机床的加工基准。

参考点的建立首先要明白一个概念,就是栅格。

伺服电机旋转一圈,其后端的编码器会发出一个Z相信号,即建立一个栅格信号。

参考点的建立有2种:一种是任意位置建立;一种是以栅格为基准建立。

2返回参考点的方法参考点回零的方法主要有3种:有挡块式、标记点式、无挡块式。

其中,有挡块式必须有减速挡块,使用增量式和绝对式编码器都可以;标记点式必须使用绝对式编码器,而无挡块式通常也是使用绝对位置编码器。

无挡块式及有挡块式都是以栅格为基准建立参考点的。

3 参考点回零及参考点设置方式3.1挡块式回零方式参考点的建立使用减速挡块回参考点,使用CNC内部设计的栅格(每个一定距离的信号)进行停止,也称为栅格方式。

首先把参数1005'1设为0,有挡块式。

'7'6'5'4'3'2'1'0 1005RMBx MCCx EDMx EDPx HJZx DLZx ZRNx 1005参数,第一位DLZ,这个参数代表现在是有挡块还是无挡块,如果为0,则为有挡块,为1是无挡块或者标记点式。

1815'5参数设为0,编码器的方式是增量式。

'7'6'5'4'3'2'1'01815RONx APCx APZx DCRx DLCx OPTx RVSx作者简介:马兴飞(1986-),男,汉族,河南南阳人,实验师,研究方向:机械设计及制造。

FANUC Series OI 0iMC系统操作说明书手册B4

FANUC Series OI 0iMC系统操作说明书手册B4一、概述FANUC Series OI 0iMC系统是FANUC公司推出的一款高性能数控系统,专为现代机床控制而设计。

该系统结合了FANUC多年的数控技术积累和先进的计算机控制技术,为机床制造商和用户提供了稳定、高效、便捷的数控解决方案。

本操作说明书手册将详细介绍该系统的操作说明和常见问题解答,希望能为您提供帮助。

二、操作说明1、系统启动与关机按下系统面板上的电源按钮,系统将自动启动。

等待系统自检完成后,进入操作界面。

关机时,选择主菜单中的“关机”选项,按照提示进行操作。

2、手动操作在操作界面上,可以通过手动模式对机床进行点动、连续进给、快速移动等操作。

手动模式下,可以通过按下相应的轴控制按钮和进给倍率调整旋钮来实现机床的运动。

3、自动操作在自动模式下,可以通过编写程序来实现机床的自动加工。

程序编写需遵循FANUC数控编程语言标准,通过M代码来实现各种动作。

程序编写完成后,通过操作界面上的“运行”按钮启动程序。

4、参数设置在自动模式下,可以通过参数设置来调整机床的运动轨迹、加工速度、切削用量等参数。

参数设置在主菜单中的“参数”选项中,可以根据加工需求进行调整。

三、常见问题解答1、系统无法启动可能原因:电源故障、主板故障。

解决方法:检查电源连接是否正常,专业技术人员进行维修。

2、系统死机可能原因:程序运行异常、系统资源占用过多。

解决方法:重启系统,检查程序是否存在异常,优化系统资源。

21、坐标轴运动不准确可能原因:机械故障、控制系统故障。

解决方法:检查机械传动部分是否正常,专业技术人员进行维修。

211、加工表面质量差可能原因:刀具选择不当、切削参数设置不合理。

解决方法:选择合适的刀具和切削参数,提高加工工艺水平。

FANUC Series 系统OI TD用户手册说明书B4标题:FANUC Series系统OI TD用户手册说明书B4一、介绍FANUC Series系统OI TD是一种先进的数控系统,广泛应用于机械加工、汽车制造、航空航天等领域。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

FANUC-0iA 的参数技巧

參數型號意義

0.0TVONTV 檢查

0.1ISO傳輸碼為ISO/EIA

0.2INI輸入單位為mm(毫米)/inch(英吋)

0.5SEQ序號自動插入

1.1FVC紙帶格式

12.0MIX鏡像

20I/ORS-232 通訊頻道

傳輸(I/O=0)

參數型號意義

101.0SB2設定STOP 位元為1或2

101.3ASI設定ASCII 碼

102傳輸設備設定

103傳輸速率

傳輸(I/O=1)

參數型號意義

111.0SB2設定STOP 位元為1或2

111.3ASI設定ASCII 碼

112傳輸設備設定

113傳輸速率

傳輸(I/O=2)

參數型號意義

121.0SB2設定STOP 位元為1或2

121.3ASI設定ASCII 碼

122傳輸設備設定

123傳輸速率

行程限制

參數型號意義

1320各軸第一行程正方向限制

1321各軸第一行程負方向限制

1322各軸第二行程正方向限制

1323各軸第二行程負方向限制

進給率

參數型號意義

1420各軸快速移動進給率

1410空跑(dry run)速度

1422所有軸切削最大進給率

1430各軸切削最大進給率

1431先行控制所有軸切削最大進給率

1432先行控制各軸切削最大進給率

1425原點復歸減速後FL速度

1421快速移動FO速度

1423各軸JOG模式進給速度

1424各軸快速移動進給速度

加減速控制

參數型號意義

1620各軸快速移動加減速時間常數

1622切削進給加減速時間常數(指數型)

1622補間後加減速時間常數

1621鍾型加減速時間常數

1623切削進給FL速率(指數型)

1624補間後加減速時間常數(指數型)

1625JOG 進給FL速率(指數型)

伺服

參數型號意義

1800.1當VRDY在PRDY之前輸出伺服

1800.4切削和快速進給背隙補正量分開設

1815.1分離式檢出器使用有效/無效

1815.5絕對式檢出器使用有效/無效

1816.4DMR

1820CMR

1821各軸參考點容量

1825各軸伺服迴路增益

1826INPOSITION 寬度

1827切削進給INPOSITION 寬度

1828移動中位置偏差量限制

1829停止間位置偏差量限制

1836原點復歸時伺服誤差量

1850各軸柵格點偏移量

1851背隙補正量(切削)

1852背隙補正量(快速進給)

伺服自動設定

參數型號意義

2000~2126伺服系統參數

2000.1伺服參數自動設定

2020馬達型號

2021負載慣性比

2022馬達旋轉方向

2023馬達速度回饋脈波數

2024馬達位置回饋脈波數

2084

2085FLEX GEAR

CRT/MDI

參數型號意義

3100.3FKYCRT 鍵盤為半鍵或全鍵

3100.7CORCRT為單色或彩色

3102.0~6語言設定

3105.2實際速度和T碼顯示

3111.0SVS伺服調整畫面

3111.1SPS主軸調整畫面

3111.5OPM操作監視畫面

3111.6OPS在監視畫面顯示主軸/馬達轉速

開機初始設定

參數型號意義

3401.0DPI小數點忽略有效/無效

3402.0G01電源打開時是G00或G01

3402.1~2電源打開時選擇平面G17/G18/G19

3402.3G91電源打開時是G90或G91

3404.7M3B同一個單節可執行 一個或三個M碼

節距誤差補償

參數型號意義

3620補償參考點位置號碼

3621補償負方向位置號碼

3622補償正方向位置號碼

3623節距誤差補償倍率

3624節距誤差補償間隔距離

主軸控制

參數型號意義

3701.1ISI串列式主軸介面使用

3701.4SS2串列式主軸連接數1/2

3705.1GST主軸定位或換檔

3705.3SGTG84和G74換檔方式為A或B

3706.0~1主軸和位置編碼器齒數比

3708.0ASR主軸速度到達信號檢出

3730主軸類比輸出增益調整

3731主軸速度類比電壓輸出補償

3736主軸馬達最大速度

3741~3主軸換檔速度

主軸自動設定

參數型號意義

4019.7主軸參數自動設定

4133馬達型號

4000主軸功能設定

4020馬達最大轉速

4040~41主軸在正常模式時速度比例增益

4042~43主軸在定位模式時速度比例增益

4044~45主軸在伺服模式時速度比例增益

4046~47主軸在CS輪廓模式時速度比例增益

4048~49主軸在正常模式時速度積分增益

4050~51主軸在定位模式時速度積分增益

4052~53主軸在伺服模式時速度積分增益

4054~55主軸在CS輪廓模式時速度積分增益

4056~59齒數比

4060~63主軸在定位模式時位置增益

4065~68主軸在伺服模式時位置增益

4069~72主軸在CS輪廓模式時位置增益

4080回升放電限制

4082加減速時間設定

4083主軸在正常模式時電壓設定

4084主軸在定位模式時速度積分增益

4085主軸在伺服模式時速度積分增益

4086主軸在CS輪廓模式時速度積分增益

剛性攻牙

參數型號意義

5200.1VGR主軸和位置編碼器使用任意齒數比

5200.0G84剛性攻牙程式語法

5210剛性攻牙M碼

5221~23CMR主軸側齒數

5231~32CMR位置編碼器側齒數

5280主軸和攻牙軸位置增益控制

5241~43剛性攻牙時主軸最大轉速

5261~63剛性攻牙時加減速時間常數

5281~83主軸和攻牙軸位置增益控制(檔位用)

5300攻牙軸INPOSITION寬度

5301主軸INPOSITION寬度

5310攻牙軸移動中位置偏差量限制

5311主軸移動中位置偏差量限制

5312攻牙軸停止間位置偏差量限制

5313主軸停止間位置偏差量限制

5321主軸背隙

4044~45主軸在伺服模式時速度比例增益

4052~53主軸在伺服模式時速度積分增益

4056~59齒數比

4065~68主軸在伺服模式時位置增益

4085主軸在伺服模式時速度積分增益

4073剛性攻牙時柵格偏移量

客戶巨集程式

參數型號意義

6000.5SBM執行巨集程式單節執行無效

6050~59呼叫巨集程式使用G碼

6080~89呼叫巨集程式使用M碼

6071~73呼叫巨集程式使用M碼

6074~79

6001.4CROB/D PRINT 以ISO碼輸出"LF"或"CR"

6001.5TCS呼叫巨集程式使用T碼

6001.7CLV重新設定時#1~#33變0

6001.6CCV重新設定時#100~#149變0

加工時間/計數

參數型號意義

6700.0PCM使用M02/M30計數工件有效/無效

6710使用M02/M30以外M碼計數工件

6713加工零件數